橡胶密封件的失效分析(油封 O型圈等等)

橡胶密封件的失效分析(0001)

橡胶密封件的失效分析橡胶密封件的失效分析橡胶密封件常见的失效原因主要有4种:设计错误、选材错误、密封件质量问题和使用不当。

1. 设计错误设计错误通常是由於设计人员对产品认识不足造成的。

比如对密封件承受的压力估计不足、对密封面上接触应力分布的认识有误、安放密封件的沟槽设计不合理等。

有限元分析(FEA)常常被用来辅助密封件的设计和失效分析。

我们曾为某美国客户做过一个密封件,该密封件以塑料为主体,局部包上橡胶。

客户在检测零件的过程中发现,塑料部分在测试时容易破裂,从而得出结论是:塑料件在二次成型时(即将橡胶包覆在塑料件上)被损坏了。

经我们分析後发现,塑料件都是在一个地方破裂的。

通过有限元分析,我们发现,塑料件的破损部位实际上是密封件受到最大应力的地方,此处应力已经远远超过塑料所能承受的。

如果在设计的时候客户就用有限元方法分析过该产品,不但可以避免类似的错误,还可以节省其时间和金钱。

当然,想要成功的分析预测橡胶密封件的性能,不但要有合适的有限元分析软件,还要有丰富的材料经验、建模经验和长期的数据积累。

2. 选材错误常用的橡胶密封材料有三元乙丙橡胶(EPDM)、丁腈橡胶(NBR)、硅橡胶(VMQ)、氟橡胶(FKM或者FPM)和氯丁橡胶(CR)等。

这些橡胶的特性各不相同,应用也不同。

选择材料要从多方面考虑,比如使用温度、材料是否耐受介质、材料的硬度、压缩永久变形和耐磨性等各种因素。

选材错误常常是因为设计人员对各种材料的性能不熟悉。

一个经验丰富的橡胶密封件供应商能一开始就指出选材的问题。

我们有个国内客户不喜欢正在使用的O圈,因为这个O圈很容易坏。

我们检查了更换下来的样品,发现样品表面有龟裂,纹路很像臭氧老化。

我们又询问了O 圈的使用环境,发现周围有很多机械设备和电动马达。

这下答案就有了:电动马达的火花能产生臭氧,造成了局部小环境臭氧浓度较高;而客户所选材料为丁腈橡胶,不耐受臭氧。

为了验证结论,我们在实验室臭氧老化箱中做了测试,结果客户提供的新O圈表面也出现了类似的裂纹。

丁腈橡胶o形密封圈失效原因分析

丁腈橡胶O形密封圈失效原因分析代晓瑛,雷兴平[航空工业西安飞机工业(集团)有限责任公司,陕西西安710089]摘要:针对飞机油滤系统漏油故障,通过丁腈橡胶O形密封圈外观质量、尺寸、性能、胶料组分和微观形貌测试,分析O形圈失效原因。

结果表明:O形圈表面凹痕与O形圈承压能力和装配间隙有关;O形圈内部存在的分层痕迹和异物与生产过程控制不到位有关;O形圈在液压油环境中受到外力作用是其失效的主要原因,破坏形式为疲劳破坏。

设定合理的密封压缩量和装配间隙、保证贮存和硫化环境符合要求、提高O形圈密封面加工质量等措施可以预防O形圈失效。

关键词:O形密封圈;丁腈橡胶;老化;失效;疲劳;微观形貌中图分类号:TQ333.7;TQ336.4+2 文章编号:2095-5448(2020)01-0017-06文献标志码:A DOI:10.12137/j.issn.2095-5448.2020.01.0017牌号为试5171的丁腈橡胶(以下简称NBR5171)具有较好的耐油性能,在航空领域常用于制造耐油O形密封圈[1]。

橡胶制品的生产工艺较复杂,每一个工序工艺控制不当都可能使橡胶制品产生缺陷。

橡胶密封圈的常见失效形式为老化失效和机械失效。

老化失效是指因热、光、高能辐射、氧化及生物降解导致密封圈弹性、强度及抗溶胀性能降低或密封圈发粘、变硬、变脆。

机械失效是指在载荷下密封圈瞬时断裂、疲劳断裂、蠕变断裂、环境应力开裂和磨损磨耗等。

常见的密封圈割伤、擦伤、咬伤、唇口撕裂、局部凹凸不平和断裂等现象都是由于机械失效所致[2-3]。

某飞机油滤系统采用NBR5171O形密封圈(以下简称O形圈)进行密封,在实际使用过程中因O 形圈损坏发生油品泄漏现象。

对该O形圈进行抽样检查,对比损坏程度不同和未使用的O形圈的外观质量、尺寸、性能、胶料组分和微观形貌的差异,分析O形圈失效原因,并提出预防措施。

1 实验1.1 试样选取6件已使用且受损程度不同的O形圈(记为1#—6#O形圈)和1件未使用的合格O形圈(记为7#O形圈)。

O形圈的失效原因及解决方法

失效原因:1、永久变形。

由于O形密封圈用的合成橡胶材料是属于粘弹性材料,所以初期设定的压紧量和回弹堵塞能力经长时间的使用,会产生永久变形而逐渐丧失,最终发生泄漏。

永久变形和弹力消失是O形圈失去密封性能的主要原因。

2、间隙咬伤。

被密封的零件存在着几何精度(包括圆度、椭圆度、圆柱度、同轴度等)不良、零件之间不同心以及高压下内径胀大等现象,都会引起密封间隙的扩大和间隙挤出现象的加剧。

O形圈的硬度对间隙挤出现象也有明显的影响。

液体或气体的压力越高,O形圈材料硬度越小,则O形圈的间隙挤出现象越严重。

3、扭曲现象。

扭曲是指O形圈沿周向发生扭转的现象,扭曲现象一般发生在动密封状态。

O形圈如果装配的妥善,并且使用条件适当,一般不大容易在往复在往复运动状态下产生滚动或扭曲,因为O形圈与沟槽的接触面积大于在滑动表面上的摩擦接触面积,而且O形圈本身的抗拒能力原来就能阻止扭曲。

摩擦力的分布也趋向保持O形圈在其沟槽中静止不动,因为静摩擦大于滑动摩擦,而且沟槽表面的粗糙度一般不如滑动表面的粗糙度。

解决办法:O形密封圈设计、使用不当会加速O形密封圈的损坏,丧失密封性能。

实验表明,如密封装置各部分设计合理,单纯地提高压力,并不会造成O形密封圈的破坏。

在高压、高温的工作条件下,O形密封圈破坏的主要原因是O形密封圈材料的永久变形和O形密封圈被挤入密封间隙而引起的间隙咬伤一级O形密封圈在运动时出现扭曲现象。

1、O形密封圈材料的永久变形由于O形圈密封圈用的合成橡胶材料是属于粘弹性材料,所以初期设定的压紧量和回弹堵塞能力经长时间的使用,会产生永久变形而逐渐丧失,最终发生泄漏。

永久变形和弹力消失是O形密封圈失去密封性能的主要原因,以下是造成O形密封圈材料永久变形的主要原因。

1)压缩率和拉伸量与O形密封圈材料永久变形的关系制作O形密封圈所用的各种配方的橡胶,在压缩状态下都会产生压缩应力松弛现象,此时,压缩应力随着时间的增长而减小。

使用时间越长、压缩率和拉伸量越大,则由橡胶应力松弛而产生的应力下降就越大,以致O形密封圈弹性不足,失去密封能力。

O型圈密封失效原因及应对措施

O型圈密封失效原因及应对措施O型圈是一种常见的密封元件,用于连接机械设备的连接部位,起到防止液体、气体或粉尘等物质泄漏的作用。

然而,由于使用环境的不同,O型圈的密封性能可能会失效。

本文将探讨O型圈失效的原因,以及相应的应对措施。

首先,O型圈失效的原因可以归纳为以下几点:1.材料老化:O型圈通常由橡胶制成,长时间暴露于高温、强酸、强碱等恶劣环境下,容易发生老化,导致弹性减弱、硬化甚至破裂。

应对措施:选择合适的材料,例如聚四氟乙烯(PTFE)等耐腐蚀的材料,以提高O型圈的耐化学腐蚀性能;避免长时间暴露在高温、强酸、强碱等环境下,可考虑增加冷却设备、改进工艺等措施。

2.挤压变形:当O型圈被强制挤压至超过其弹性限度时,会导致圈形变形,无法正常回弹恢复,进而导致泄漏。

应对措施:合理选择O型圈的尺寸和硬度,确保其能够承受应力,避免过度挤压。

3.安装不当:如果O型圈在安装过程中被拉伸、扭曲或划伤,都可能导致其失效。

应对措施:在安装过程中,确保O型圈没有拉伸或过度压缩,避免使用尖锐工具直接接触O型圈的表面,同时可以使用润滑剂减少O型圈的摩擦。

4.磨损:长时间的使用,O型圈与摩擦面的接触会导致磨损,减少密封性能。

应对措施:定期检查O型圈的磨损情况,及时更换磨损严重的O型圈,减少摩擦面的表面粗糙度。

接下来,我们来讨论应对O型圈失效的措施:1.选用合适的材料:针对不同的工作环境,选用耐高温、耐腐蚀性能好的材料,例如聚四氟乙烯(PTFE)或是氟橡胶(FKM),以提高O型圈的耐用性。

2.合理安装:确保O型圈在安装过程中不受损伤,避免过度拉伸或压缩,以及避免使用尖锐工具直接接触O型圈,可使用润滑剂减少摩擦。

3.定期检查和维护:定期检查O型圈的磨损情况,并及时更换磨损严重的O型圈,减少摩擦面的表面粗糙度,延长O型圈的使用寿命。

4.改进工艺:根据实际情况,对机械设备的工艺进行改进,减少O型圈的使用频率或负荷,提高其可靠性。

综上所述,O型圈失效的原因主要包括材料老化、挤压变形、安装不当以及磨损等。

O型圈密封失效原因及应对措施

O型圈密封失效原因及应对措施时间:2016-07-05 14:52:25 所属分类:行业文章O型圈是一种可对两个方向起密封作用的密封元件,主要材料为合成橡胶,是液压工程中用的最多、最普遍的一种密封件。

它被安装在各种形式的安装沟槽中,其径向或轴向预压缩赋予O型圈自身的初始能力,它随着工作介质压力的提高使其变形并增大其密封效果,如工作介质压力降到“零”时,则变形恢复到安装的原始压缩状态。

而如果O型圈密封失效,则会引起元件和系统的内、外泄漏,不仅会使系统的容积效率降低,严重时会建立不起压力而使系统无法工作。

外泄漏还会弄脏设备,污染环境。

那究竟是什么原因而引发的密封失效呢?一般我们会根据O型圈的表现形式加以判断进而选择应对措施,具体如下:1、O型圈部分或全部出现整齐的伤口。

这种情况一般是在安装过程中被损坏,因为沟槽等部件边锋锐利或导入的倒角不符合标准,安装时没有涂抹润滑油,从而使密封圈被尖锐的刃口切伤、发生扭曲或卡住。

应对:消除锋利边角,合理设计沟槽不得留有锐边,安装时在沟槽及密封圈上涂上润滑油液,当O型密封圈通过螺纹时,在螺纹上套金属薄片或带等,以使密封圈顺利地插入。

2、O型圈呈现明显卷曲。

大多由于活塞、活塞杆和缸筒的间隙不均匀、偏心过大以及密封圈断面直径不均匀造成;也可能由于密封沟槽存在同轴度偏差,密封高度不相等导致O型圈一部分压缩过大,另一部分过小或者不受压缩;再者就是跟密封件的材质硬度,润滑油膜厚度等的不均匀以及密封轴表面粗糙度等多因素都有关。

运动用O型密封圈很容易因扭曲而损坏,这是密封装置发生损坏和泄露的重要原因。

应对:选择高弹性的密封材料,在沟槽和密封圈上涂抹润滑脂尽量均匀,保证沟槽的加工质量,提高沟槽表面光洁度。

3、密封件表面呈现气泡凹坑和疤痕。

出现这种情况多是由于工作温度超出正常使用范围,使弹性体硬化,增塑剂蒸发、氧化,导致密封圈产生与作用压力方向垂直的小的表面裂口,从而出现了局部凹痕或开裂现象。

橡胶密封件的失效分析

橡胶密封件的失效分析橡胶密封件是一种用于封闭和防止流体或气体泄漏的重要工业材料。

然而,在使用过程中,橡胶密封件可能会发生失效,导致泄漏问题的发生。

为了确保设备和系统的可靠性和安全性,需要对橡胶密封件的失效进行分析。

本文将讨论橡胶密封件的常见失效形式以及导致失效的原因,以帮助我们更好地理解和防止橡胶密封件的失效。

首先,橡胶密封件的常见失效形式包括老化、碎裂、变形和腐蚀等。

老化是橡胶密封件常见的失效形式之一、橡胶密封件长时间暴露在高温、高压、辐射等环境中,易发生老化。

老化会导致橡胶密封件硬化、变脆和失去弹性,从而影响其密封性能。

碎裂是另一种常见的失效形式,通常是由于橡胶密封件在使用过程中受到过大的应力而导致的。

变形是橡胶密封件失效的一种典型形式,通常是由于橡胶密封件受到不均匀的应力或过大的应力而导致的。

腐蚀是指橡胶密封件在受到化学物质或介质的腐蚀作用时发生失效。

其次,橡胶密封件失效的原因有很多。

首先,材料本身的问题是导致橡胶密封件失效的一个重要原因。

橡胶密封件的材料需要选择适合不同工况的材料,例如高温、高压、强酸碱环境等。

当选择的材料不适合工况时,容易导致橡胶密封件的失效。

其次,橡胶密封件的设计和加工也会影响其失效。

设计不合理或加工质量不良会导致橡胶密封件的应力分布不均匀,从而引起失效。

此外,操作和维护的不当也是橡胶密封件失效的一个重要原因。

例如,错误的安装方法、不正确的操作方式、缺乏维护等,都会导致橡胶密封件受到过大的应力,从而导致失效。

为避免橡胶密封件的失效,我们需采取相应的预防措施。

首先,需要选择适合工况的橡胶密封件材料。

不同的工况需要不同的材料,例如高温环境需要耐高温橡胶密封件,化学介质环境需要耐腐蚀的橡胶密封件。

其次,需要合理设计和精确加工橡胶密封件。

在设计过程中,需要考虑应力分布的均匀性,避免应力集中;在加工过程中,需要采用适当的工艺和设备,确保加工质量。

此外,正确的操作和维护也是防止橡胶密封件失效的关键。

O形圈的失效原因及对策

O形圈的失效原因及对策密封件的失效常引起“泄漏”,污染环境,导致经济损失,甚至危及人身安全;O形圈的失效常常不是单一的失效模式,而往往是多个因素的共同结果;所以,分析O形圈的失效形式,采取预防措施,对提高O形圈的使用寿命和可靠性是很重要的。

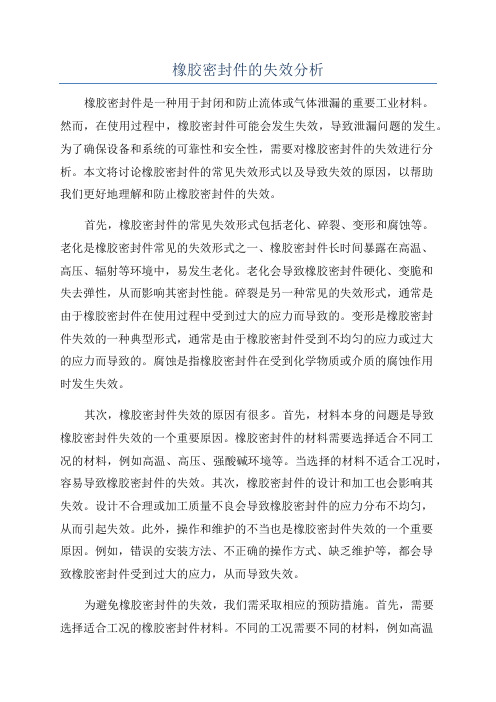

1 压缩永久变形2 挤出3 磨损4 热老化5 安装损伤6卷曲7 化学腐蚀橡胶密封件原料特性橡胶密封件原料特性PROPERTIES OF SEAL ELEMENT MATERIALS ELEMENT MATERIALS COMMON NAME原材料一般名称NITRILE丁腈橡胶NEOPRENE氯丁橡胶SILICONE硅橡胶FLUORO-ELASTOMER氟橡胶ETHYLENE-PROPYLENE乙烯-丙烯橡胶ASTM DESIGNATION美国材料实验标准名称NBRR CRC SIS FKMV EPDMETEMPERATURE PROPERTIES 温度特性RANGE℃温度范围摄氏-40~+120 -30~+110 -70~+190 -40~+200 -4 0~+150WEATHER 抗风化性能G E E E EFLAME 抗火焰性能P G E E EMECHANICAL PROPERTIES 机械特性TENSILE STRENGTH 延展性E G P E FELONGATION 伸张度G G P G GCOMPRESSION SET 还原度E F E G FRESILIENCE 弹性G G P F GABRASION 抗磨性E E F G FIMPACT 防冲击性F G F G GTEAR 抗撕裂性G G F F FELECTRICAL 绝缘性F F G F FENVIRONMENTAL PROPERTIES 环境特性LUBRICANTS 润滑脂 E G G E EIND.FLUIDS 工业流体G G F E PCHEMICAL 化学品F F G E FOZONE 臭氧P G E E EACID 酸类F G G E GALKALI 碱类F G F G GALCOHOLS 酒精类G F E E FWATER 水G F G G GRADIATION 辐射F F G G GSTEAM 蒸汽G F G G GE=EXCELLENT(优良)G=GOOD(良好)F=FAIR(一般)P= POOR(不良)NOTE: The above indicated data are general suitability of eac h element, Some variation can be occurred by different materi al compounding.注:上述指示数据一般适用上列元素,不同的混合物会出现一些其它变化。

橡胶密封件的失效分析

橡胶密封件的失效分析橡胶密封件常见的失效原因主要有4种:设计错误、选材错误、密封件质量问题和使用不当。

1. 设计错误设计错误通常是由於设计人员对产品认识不足造成的。

比如对密封件承受的压力估计不足、对密封面上接触应力分布的认识有误、安放密封件的沟槽设计不合理等。

有限元分析(FEA)常常被用来辅助密封件的设计和失效分析。

我们曾为某美国客户做过一个密封件,该密封件以塑料为主体,局部包上橡胶。

客户在检测零件的过程中发现,塑料部分在测试时容易破裂,从而得出结论是:塑料件在二次成型时(即将橡胶包覆在塑料件上)被损坏了。

经我们分析後发现,塑料件都是在一个地方破裂的。

通过有限元分析,我们发现,塑料件的破损部位实际上是密封件受到最大应力的地方,此处应力已经远远超过塑料所能承受的。

如果在设计的时候客户就用有限元方法分析过该产品,不但可以避免类似的错误,还可以节省其时间和金钱。

当然,想要成功的分析预测橡胶密封件的性能,不但要有合适的有限元分析软件,还要有丰富的材料经验、建模经验和长期的数据积累。

2. 选材错误常用的橡胶密封材料有三元乙丙橡胶(EPDM)、丁腈橡胶(NBR)、硅橡胶(VMQ)、氟橡胶(FKM或者FPM)和氯丁橡胶(CR)等。

这些橡胶的特性各不相同,应用也不同。

选择材料要从多方面考虑,比如使用温度、材料是否耐受介质、材料的硬度、压缩永久变形和耐磨性等各种因素。

选材错误常常是因为设计人员对各种材料的性能不熟悉。

一个经验丰富的橡胶密封件供应商能一开始就指出选材的问题。

我们有个国内客户不喜欢正在使用的O圈,因为这个O圈很容易坏。

我们检查了更换下来的样品,发现样品表面有龟裂,纹路很像臭氧老化。

我们又询问了O圈的使用环境,发现周围有很多机械设备和电动马达。

这下答案就有了:电动马达的火花能产生臭氧,造成了局部小环境臭氧浓度较高;而客户所选材料为丁腈橡胶,不耐受臭氧。

为了验证结论,我们在实验室臭氧老化箱中做了测试,结果客户提供的新O圈表面也出现了类似的裂纹。

O形橡胶密封圈的失效分析及预防

0 引言O形橡胶密封圈是在机械制造业地位举足轻重,O形橡胶密封圈因其制造简单、成本低廉、安全可靠、使用广泛且对于其他与之衔接的零部件摩擦力较小,一直备受企业青睐。

因此,O形橡胶密封圈作为使用年限最久远的密封元件,在我国国民经济总体进程中发挥着至关重要的作用。

然而,橡胶密封元件在生产中的失效情况也愈发严重,其后果会对环境能源造成污染,并导致机械发生故障等情况。

因此,本文对O形橡胶密封圈的失效成因及如何提高橡胶密封元件的成功几率提出相应的看法。

1 O形橡胶密封圈的密封原理分析1.1动态密封O形橡胶密封元件的密封原理可以分为动态密封和静止密封2种。

首先来说动态密封,动态密封的表现形式主要呈螺旋状循环往复的运动。

其中公式表现为Q∞(δ△P/γVb±V2δ)d/F (H)气公式中动态密封泄漏量用9表示;密封间隙的始末端压力差用△P表示;轴径为d; O 形橡胶圈接角臾竞度为b;液膜厚度为σ;液体密度γ;液体运动粘度为v。

由上述公式可以得出,O形橡胶圈中动态密封泄漏量与轴径大小、O形橡胶圈接触宽度以及O形橡胶圈勘虫硬度有关。

当O形橡胶圈接触低摩擦运动时,轴的运动速度v可以近似取0值,此时O形像胶圈的中动态密封泄漏量将与轴径大小成正比,与接触度及密封件硬度的大小成反比。

1.2静止密封其次来讲静止密封,静止密封的原理是将O形橡胶圈装入密封沟槽后受到一种初始压缩力的作用。

这种压缩力提供了初始密封压力,用Pv表示,它与密封圈、沟槽深度与径向间隙的相关尺寸有着密切的联系。

当密封腔冲入液体时,在压力P的作用下O形橡胶圈会移至沟槽的一边,并封闭密封间隙S,此种的变现公式为:Pω)=P∞+D +KP。

由于在实际静止过程中,密封压力大于流动压力。

因此,O形橡胶圈存在初始压力,并能够实现静态无泄漏密封。

2 O形橡胶密封圈常见的失效原因及应对措施2.1材料方面O形橡胶密封圈在原材料上导致失效的原因,具体表现在生产过程中的选材不当以及材料本身就存在质量问题。

O型密封圈各种失效原因及防治措施.doc

O型圈设计或使用不当会加速其损坏,丧失密封性能。

实验表明,如密封装置各部分设计合理,单纯地提高压力,并不会造成O型圈的破坏。

在高压、高温的工作条件下,O型圈破坏的主要原因是O型圈材料的永久变形和O型圈被挤入密封间隙而引起的间隙咬伤一级O型圈在运动时出现扭曲现象。

1、永久变形由于O型圈密封圈用的合成橡胶材料是属于粘弹性材料,所以初期设定的压紧量和回弹堵塞能力经长时间的使用,会产生永久变形而逐渐丧失,最终发生泄漏。

永久变形和弹力消失是O型圈失去密封性能的主要原因,以下是造成永久变形的主要原因。

1)压缩率和拉伸量与永久变形的关系制作O型圈所用的各种配方的橡胶,在压缩状态下都会产生压缩应力松弛现象,此时,压缩应力随着时间的增长而减小。

使用时间越长、压缩率和拉伸量越大,则由橡胶应力松弛而产生的应力下降就越大,以致O型圈弹性不足,失去密封能力。

因此,在允许的使用条件下,设法降低压缩率是可取的。

增加O型圈的截面尺寸是降低压缩率最简单的方法,不过这会带来结构尺寸的增加。

应该注意,人们在计算压缩率时,往往忽略了O型圈在装配时受拉伸而引起的截面高度的减小。

O型圈截面面积的变化是与其周长的变化成反比的。

同时,由于拉力的作用,O型圈的截面形状也会发生变化,就表现为其高度的减小。

此外,在表面张力作用下,O型圈的外表面变得更平了,即截面高度略有减小。

这也是O型密封圈压缩应力松弛的一种表现。

O 型圈截面变形的程度,还取决于O型圈材质的硬度。

在拉伸量相同的情况下,硬度大的O型圈,其截面高度也减小较多,从这一点看,应该按照使用条件尽量选用低硬度的材质。

在液体压力和张力的作用下,橡胶材料的O型密封圈也会逐渐发生塑性变形,其截面高度会相应减小,以致最后失去密封能力。

2)温度与O型圈驰张过程的关系使用温度是影响O型圈永久变形的另一个重要因素。

高温会加速橡胶材料的老化。

工作温度越高,O型圈的压缩永久变形就越大。

当永久变形大于40%时,O型圈就失去了密封能力而发生泄漏。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

橡胶密封件的失效分析作者:明尼苏达橡塑高级化学师周海英橡胶密封件广泛地应用於各行各业。

密封件一旦失效,轻则使设备不能正常工作、造成经济损失;重则会造成人身伤亡事故,如1986年1月28日,由於挑战者号航天飞机右侧固体火箭助推器的O型密封圈失效,造成其在升空73秒後解体,机上7名宇航员全部遇难。

橡胶密封件的失效分析不仅可以帮助找出问题所在,便於以後采取相应的预防措施,还可帮助客户和密封件生产商改进现有技术,取得双赢。

四大失效原因常见的失效原因主要有4种:设计错误、选材错误、密封件质量问题和使用不当。

1. 设计错误设计错误通常是由於设计人员对产品认识不足造成的。

比如对密封件承受的压力估计不足、对密封面上接触应力分布的认识有误、安放密封件的沟槽设计不合理等。

有限元分析(FEA)常常被用来辅助密封件的设计和失效分析。

我们曾为某美国客户做过一个密封件,该密封件以塑料为主体,局部包上橡胶。

客户在检测零件的过程中发现,塑料部分在测试时容易破裂,从而得出结论是:塑料件在二次成型时(即将橡胶包覆在塑料件上)被损坏了。

经我们分析後发现,塑料件都是在一个地方破裂的。

通过有限元分析,我们发现,塑料件的破损部位实际上是密封件受到最大应力的地方,此处应力已经远远超过塑料所能承受的。

如果在设计的时候客户就用有限元方法分析过该产品,不但可以避免类似的错误,还可以节省其时间和金钱。

当然,想要成功的分析预测橡胶密封件的性能,不但要有合适的有限元分析软件,还要有丰富的材料经验、建模经验和长期的数据积累。

2. 选材错误常用的橡胶密封材料有三元乙丙橡胶(EPDM)、丁腈橡胶(NBR)、硅橡胶(VMQ)、氟橡胶(FKM或者FPM)和氯丁橡胶(CR)等。

这些橡胶的特性各不相同,应用也不同。

选择材料要从多方面考虑,比如使用温度、材料是否耐受介质、材料的硬度、压缩永久变形和耐磨性等各种因素。

选材错误常常是因为设计人员对各种材料的性能不熟悉。

一个经验丰富的橡胶密封件供应商能一开始就指出选材的问题。

我们有个国内客户不喜欢正在使用的O圈,因为这个O圈很容易坏。

我们检查了更换下来的样品,发现样品表面有龟裂,纹路很像臭氧老化。

我们又询问了O圈的使用环境,发现周围有很多机械设备和电动马达。

这下答案就有了:电动马达的火花能产生臭氧,造成了局部小环境臭氧浓度较高;而客户所选材料为丁腈橡胶,不耐受臭氧。

为了验证结论,我们在实验室臭氧老化箱中做了测试,结果客户提供的新O圈表面也出现了类似的裂纹。

由於该密封件只与空气长期接触,没有矿物油等其他物质,我们最终推荐了三元乙丙橡胶来代替客户的现有产品。

有时使用环境比较复杂,或者是一个全新的设计,选择材料就不是件非常容易的事了。

除了仔细甄别各种影响因素外,还需要进行功能测试。

3. 密封件质量密封件的生产质量与最终产品的可靠性密切相关。

常见的问题有:原材料质量不稳定、橡胶混炼时投错原料、原料或者混炼胶储存不当(交叉污染)、胶料混炼不均匀、硫化条件(温度、时间、压力等)不妥、密封件产品保存不当、模具使用不当等。

这些问题往往涉及到生产过程中的质量控制。

定货方在选择密封件生产厂时,应该经过多次考察、调研并进行产品测试。

在供货的过程中,还可要求密封件的生产企业提供真实、准确的检验报告。

4. 密封件使用不当一个好密封件,如果使用不当,也会造成整个产品失效,比如润滑油使用错误。

我们的某个客户反馈说O圈零件的尺寸与要求差异很大。

当我们分析样品时才发现,客户用错了润滑油。

该O圈是由三元乙丙橡胶制成,材料本身不耐矿物油类的润滑油。

客户涂上这种润滑油,会造成产品体积溶胀。

後来让客户改用硅油就没有问题了。

另外一类常见的问题为安装错误。

比如在O圈装配过程中产生了扭曲;由於安装不当而造成密封件受压不均匀;密封件的润滑不够等失误。

如果这些失误是由密封件的生产厂家造成的,那么这属於生产质量所控制的范围之内。

如果由定货方或者第三方造成,那么就属於使用不当了。

合理的设计是确保密封件有效使用的重要因素之一。

(图为明尼苏达生产的伞形止回阀密封件。

)当今科技日新月异,巿场上出现了很多新的密封件材料和工程设计,以满足各种苛刻的使用要求。

同时,大多数密封件的制造商也采用了科学的质量管理体系。

遗憾的是,这些努力都不能杜绝密封件失效。

因而,失效分析就显得更为重要了。

橡胶密封件失效分析橡胶密封件失效分析不但要求技术人员具有全面的材料知识,还必须具有丰富的工程经验,并且要善於使用一些分析仪器和设备,因此复杂的失效分析往往需要一个团队来完成。

当客户的产品发生密封故障时,他们首先想到的原因往往是橡胶密封件,他们最常提出的问题是:供应商是否换过材料?其实,从上文中可以看出,材料更换只是可能的影响因素之一。

所以,当碰到密封故障时,应该从以下四个方面出发,全面掌握资料,根据数据而不是凭猜想作结论。

1. 选择合适的机构来进行密封件失效分析现实中,客户常常首选该橡胶密封件的供应商来做失效分析,或者找装备精良的大学实验室(或专业测试公司)来做。

但是,橡胶密封件失效分析不但要求技术人员具有全面的材料知识,还必须具有丰富的工程设计经验,并且要善於使用一些专业的分析仪器和设备。

而只有资深的橡塑元件生产商才有这样的技术力量。

另外,分析中可能会涉及到一些客户的技术机密,因此,最好找一个有信誉的公司来进行分析。

2. 搜集背景资料遇到密封故障时,首先应该搜集如下背景资料,用来初步判断失效是否和材料有关:·密封件的生产厂家是谁;胶料名称是什么(客户有可能会搞错供应商)。

·失效产品中所用的密封件批号或者订单号,这样可以方便以後查询。

如果密封件失效仅与某批次相关,那么很有可能是由密封件生产中的某些变化造成的。

·密封件失效是怎么被发现的?密封件使用的条件是什么(温度、压力、介质、使用频率等)?如果结构特殊,可能还需要图纸或者组合件的照片。

·失效产品占多少比例(%)。

·如有可能,请客户送回部分样品:失效的密封件、没有失效的密封件、以及同批号中没有使用过的密封件。

这样便於以後做比较测试。

值得注意的是,有些样品可能残留有毒物质,一定要提醒客户和相关人员做好防护措施,并且妥善送交样品。

得到这些信息後,分析员最好能够建立相应的档案。

一来便於今後追踪跟进调查情况;二来可以为将来的类似案例提供线索。

3. 初步分析如果是由密封件供应商进行失效分析,在得到样品後,最好还是先做一些简单的材料分析(比如硬度、拉伸强度、永久压缩变形、比重等物性测试和尺寸检查),以再次确认该产品的确是自己的产品。

因为很多橡胶件看起来都一样(比如O圈)。

我们就有这样的经历,客户一再强调是我们的产品XYZ。

但是经过材料分析後,样品的成分和性能与我们的XYZ产品大相径庭。

同时,也可以用这些测试结果来判断材料是否有问题。

有时候还可以在失效密封件上找到一些特征。

有经验的技术人员凭这些特征就可以初步断定失效原因。

另外,在失效特征的附近,还要注意观察是否有异物、气泡、流痕或者毛边等异常情况。

这些特征常常和密封件生产质量有关。

可通过肉眼、放大镜、显微镜和电子扫描显微镜(SEM)等进行观察。

根据以上这些线索,可以初步辨别造成失效的大致原因,如果需要,可进一步安排其他分析测试。

4. 深度分析如果初步分析无法解决材料方面的疑问,那么就需要采用一些更精密的化学分析方法。

常见的有示差扫描量热仪(DSC),热重分析仪(TGA),动态力学分析仪(DMA)和热机械分析仪(TMA)等热分析技术和傅里叶变换红外光谱仪(FTIR)等光谱方法。

这些分析仪器大都很贵,但是一般在几天内就可获得分析结果。

示差扫描量热仪(DSC)常用来测试橡胶材料的玻璃化温度,在失效分析中可以用来检查橡胶材料的耐低温性能。

热重分析仪(TGA)常用来研究材料的组分,借此可以快速间接地看出某些成分是否有问题。

动态力学分析仪(DMA)常用来测试在一定条件下材料的刚度与阻尼,借此可以判断在实际使用环境中该密封件是否合适(比如抗冲击性能)。

傅里叶变换红外光谱(FTIR)常用来测定分子组成和结构,在失效分析中可以用来确定橡胶本身和某些成分是什么、密封件上的异物成分、在使用中密封件发生了什么化学变化等信息。

这些技术曾仅用於大学和科研院所的基础科学研究。

而今,在橡胶工业中,尤其是欧美一些高端技术企业中,这些技术成功地用在密封件失效分析上。

对於这些技术,很多文献都有更详细的论述和使用实例,在此不再赘述。

除了凭借经验和上述的各种测试外,有限元分析(FEA)也常常被用来辅助密封件的失效分析。

上文在“机械设计错误”中所举的就是一个很好的例子。

5. 实地考察失效分析的一个重要部分是实地考察密封件生产过程或者使用方的安装、使用过程。

因为有时仅凭实验室的分析还不能够得出最终结论。

比如经实验室分析,密封件物料可能有污染。

为了确认这种猜测,分析人员最好实地到生产厂家考察,看看有什么操作漏洞,并在各个可能的生产环节取样。

如果实地样品验证了分析结果,那么就可以确诊了。

其结果可帮助生产厂家改善生产流程,以避免将来发生类似的问题。

再如,我们曾有一个产品在使用中没有达到预期的寿命就失效了。

经过实验室分析和对密封件生产厂的考察,我们仍然无法找出原因。

最後,我们的技术人员去参观了客户的安装流水线後发现,装配过程中所使用的一个元件上有毛刺,装配中橡胶件表面被划伤,从而造成橡胶密封件在使用中过早失效。

在客户更换了这种元件後,橡胶密封件就完全达到使用要求了。

综上所述,橡胶密封件的失效分析常常是一个复杂的工作。

技术人员不仅需要有丰富的经验和知识,还要有认真仔细的态度、坚韧不拔的毅力和一定的逻辑推理能力。

同时,失效分析对分析仪器和设备等硬件也有一定的要求。

即使这样,失效分析也不是万能的。

有时由於各种原因,有些问题可能找不出答案。