硅铝合金缸套材料摩擦磨损性能研究

高硅铝合金缸套材料摩擦磨损性能研究

关键词 :发 动机缸套 ;高硅铝合金 ;摩擦磨损 ;磨损量 ;摩擦系数 ;磨痕

中图 分 类 号 :T 16 2 G 4 . 1 文 献 标 识 码 :A

Th ito e rn o risRe e r h o g S l o e Frcin W a i g Pr pe te s a c fHih- i c n i

al y s o d mo e e c l n a i g r s tn e c mp r d w t te yid rse v tr l.T ef c in l h we r x el t o e we rn e i a c o a e i se l l e le e ma e as h i t s h c n i r o me h n s a a sso ih- l o u n u a ly i dc t d t a i h h r n s a t ls i o a e t c a im n y i fh g -i c n a mi im l n iae h th g - a d e s p r ce n s f p r n l si l o - i t

维普资讯

20 0 7年第 2期

车 辆 与 动 力 技 术 V hc ei e& Pw r ehooy l o e cnlg T

总第 16期 0

文章编号 :10 4 8 (0 7 0 0 1 0 0 9— 6 7 2 0 )2— 04— 5

高 硅铝 合 金 缸套 材 料摩 擦 磨 损 性 能研 究

S UN Yu- o g, hn

W ANG — o g Fa d n

( igoBac f hns cdmo i eA ae rnneS i c ,Nnb 113 hn ) C e f e

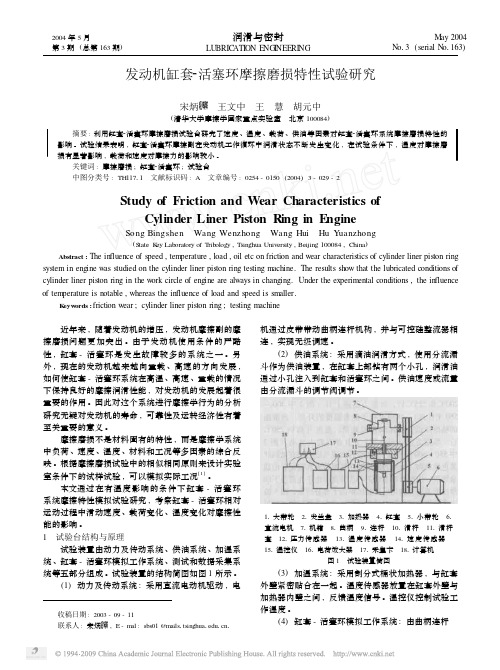

发动机缸套活塞环摩擦磨损特性试验研究

活塞内设计三个通孔安装弹簧 , 通过换装不同刚度的

弹簧来改变缸套2活塞环之间的载荷[2] ; 用以测量摩

擦力信号的力传感器安装在发兰盘和机架之间 ; 用以

测量速度信号的速度传感器安装在活塞顶部中央位

置。

(5) 测试和数据采集系统 : 力传感器和速度传感

器将测量信号传输到终端 , 通过编制程序实现对信号

提出了考虑双电层作用的电化学边界润滑模型 。 此模型可用于分析许多机电结合领域中的摩擦学问 题 , 并用于指导实践 。

参考文献 1 石庚辰 1 微机电系统技术 1 国防工业出版社 , 20021 2 温诗铸 1 纳米摩擦学 1 清华大学出版社 , 19981 3 P A Rehbinder , E K Venstrem1Electrocapillary Effects in the Re2

duction of the Rigidity and Hardness of Metal1Acta1 Physicochim , URSS , 1944 (19) : 36~501 4 F P Bowden , L Young1Influence of Interfacial Potential on Friction and Surface Damage1 Research , 1950 , 3 : 2351 5 J O’M Bockris , S D Argade1Dependence of Friction at Wet Con2 tacts upon Interfacial Potential J1 of Chem1 Phys1 , Vol150 , (4) : 1622~16231 6 Y Y Zhu , G H Kelsall , H A Spikes1The Influence of Electrochemi2

金属密封气缸摩擦特性及低速摩擦研究现状及发展趋势详解

金属密封气缸摩擦特性及低速摩擦研究现状及发展趋势摘要气缸简单的说就是引导活塞在其中进行直线往复运动的圆筒形技术机件,它具有制造成本低、稳定性高以及燃料消耗少等优势,其种类包括:单作用气缸、双作用气缸以及膜片式气缸和冲击式气缸,其中,单作用式气缸是仅一端有活塞杆,从活塞两侧生产气压,气压推动活塞产生推力伸出,考弹簧或自重返回;而双作用气缸主要就是用膜片代替活塞,只在一个方向输出力,用弹簧复位,它的密封性能好,但行程短;而冲击气缸主要就是一种新型的元件,它能够吧压缩气体的压力转换为活塞高速运动的动能,进而引起活塞运动。

近年来,各种大型工业的高速发展,特别是在半导体、瓷器以及玻璃等行业中,机械零件的加工和磨削,需要非常慢的低速驱动,这也就是要求气动执行元件气缸等保持低速摩擦[1]。

新型金属密封气缸采用间隙密封原理,大大减小了气缸的摩擦力。

对于这种新型气缸目前还没有对其摩擦力进行研究,因此需要对摩擦力进行测试,从而获得摩擦力特性的基本数据,为实际工程应用提供技术参考。

另外,由于摩擦力特性的改善,研究采用金属密封气缸组成的位置伺服系统,对提高气动伺服系统的精度和稳定性有着重要意义[2]。

关键词:气缸;气动技术;低速摩擦;金属密封气缸;摩擦力测量1 绪论摩擦力是气动伺服系统难以获得满意的稳态位置精度的影响因素之一,由于摩擦力的存在,系统易出现爬行运动一。

目前气缸所采用的密封大致分为两类:动密封和静密封。

缸筒和缸盖等固定部分所需的密封称为静密封,而活塞在缸筒里作往复运动及旋转所需的密封称为动密封。

流体的动密封主要分成接触式、非接触式、组合式和封闭式等四大类。

气缸的摩擦力就是由动密封产生的,目前在气缸密封技术方面普遍采用的是接触式密封,如形圈和唇形圈等橡胶弹性密封圈。

这种密封方式使得气缸在运动时,活塞和气缸壁之间不可避免地会产生较大的摩擦力。

间隙密封属于非接触密封的一种,又叫硬质密封,是指依靠密封零件之间的配合间隙来保证相邻通道的密封,间隙密封对零件的配合尺寸和制造精度要求高,对材质的要求高。

高硅铝合金及其原位复合材料干滑动磨损性能与机制

Ap .2 0 r 0 7

VO . 6 NO 4 I 5 .

铸

造

・3 5 ・ 7

F OUND RY

r;L

硅铝合金及 其原位 复合材料干滑动磨损 性 能 与机 制

霍晓 阳 ,赵 玉 涛 ,陈 刚 ,孙 洪强 ,许 可 ,丁加善

料 的磨 损 表 面 亚 表 面平 整 光 滑 ,主 要表 现 为 磨 粒 磨 损 。

关键 词 :高硅铝 ;原位 复合 材料 ;干滑动磨 损 ;磨损机制

中图分 类号 :T 3 l 文 献标识 码 :A 文章 编号 :10—9 7 (0 7 4 07— 5 B3 0 147 20 )0 —35 0

s b u a f( 2 + 3 rd I 2 i mp s e r mo t n b c ,tewe rme h ns u s r c o AI AI )A. %S fe 03 z 2 o c o i saes oha d I d i h a c a i t u t y m 0 AI +  ̄rd I 2 i o o i si a rsv a . f( , AI )A. %S mp st ba i we r 03 2 c e S e

t e u s r c a d o u rws c u n h we r u a e f AI 2 Si l y Th a h s b u a e n s me f ro o c r o t e f a s r c o . % f 2 al . o e we r me h ns o e ma r . 2 Si l y i a h sv n b a ie we r W h l h a Uf c n c a im f h ti AI % l d e ie a d a r sv a . t x 2 ao S i t ewe r ra a d e S e

缸套摩擦特性与降噪设计研究

缸套摩擦特性与降噪设计研究摩擦是机械系统中普遍存在的现象,而在内燃机的工作过程中尤为显著。

在内燃机中,活塞和缸套的摩擦是一个重要的问题,它会直接影响到发动机的性能和寿命。

因此,研究缸套的摩擦特性和降噪设计成为了一个备受关注的课题。

首先,我们来探讨一下缸套的摩擦特性。

摩擦主要取决于材料的选择和润滑方式。

一般情况下,合金材料被用于制造缸套以提高摩擦性能。

这是因为合金材料具有较高的强度和硬度,能够在摩擦过程中有效减少磨损。

此外,采用适当的润滑方式也可以有效地降低摩擦。

例如,在高温高速工况下,采用润滑油进行润滑可以减少缸套的摩擦系数和磨损。

然而,即使采用了合金材料和适当的润滑方式,缸套的摩擦仍然不可忽视。

因此,如何进一步降低缸套摩擦,减少发动机的能量损失成为了一个重要的研究方向。

降低发动机的噪音是其中一个解决方案。

在发动机工作时,缸套与活塞直接接触并摩擦,这会产生噪音。

为了降低缸套的噪音,可以采用噪音隔离技术和降噪设计。

噪音隔离技术是通过减少声传播路径和反射来降低噪音。

例如,可以在发动机上安装吸音材料来吸收噪音并减少声波的传播。

另外,改进活塞的设计也可以起到噪音隔离的效果。

比如,在活塞上加装隔音垫片或者使用高强度降噪活塞材料。

除了噪音隔离技术,降噪设计也是减少缸套摩擦噪音的重要手段。

在缸套设计过程中,可以采用各种措施来降低噪音的产生。

例如,通过改变缸套的槽形状和表面处理工艺来减少摩擦噪音。

此外,还可以优化缸套的结构设计来减少共振和共鸣效应,从而降低噪音。

此外,在缸套摩擦特性和降噪设计研究中,数值模拟方法的应用也变得越来越重要。

通过建立合适的数学模型,可以模拟缸套的摩擦特性和噪音产生机制,并进行优化设计。

数值模拟方法可以大大加快研究过程,节省时间和资源成本。

总之,缸套的摩擦特性与降噪设计是内燃机研究中的重要课题。

通过选择合适的材料和润滑方式,可以改善缸套的摩擦性能。

此外,采用噪音隔离技术和降噪设计也可以有效地降低缸套的摩擦噪音。

船用柴油机缸套摩擦磨损特点研究

船用柴油机缸套摩擦磨损特点研究船用柴油机是船舶主要的动力装置之一,其关键部件之一就是缸套。

缸套是连接发动机的气缸与曲轴箱的重要部件,同时也是发动机气缸内燃筒形成系统的主要元件。

然而,长期使用后,船用柴油机的缸套会面临摩擦磨损,这对船舶的正常运行产生非常大的影响。

因此,对船用柴油机缸套的摩擦磨损特点进行研究具有十分重要的理论和实际意义。

首先,船用柴油机缸套的摩擦磨损特点主要表现为磨粒磨损和润滑油膜磨损。

磨粒磨损指的是缸套与活塞环摩擦产生的磨粒进入润滑系统,并在润滑系统中进行磨损,从而加重了缸套的磨损程度。

润滑油膜磨损则是指由于摩擦产生的能量消耗,使缸套表面润滑油膜过薄或失去润滑,导致缸套表面出现严重的金属磨损。

其次,船用柴油机缸套摩擦磨损的特点还包括温度和压力的影响。

在高温高压环境下,缸套表面形成的金属氧化物膜会被剥落,导致摩擦磨损问题进一步加剧。

此外,在高速运转状态下,缸套表面的温度会进一步升高,这会带来更严重的润滑问题和金属磨损。

再次,船用柴油机缸套的材质也会对摩擦磨损产生影响。

常见的缸套材料有铸铁、镀铬合金铸铁等。

不同材料的缸套表面硬度和强度不同,对摩擦磨损的抗性也不尽相同。

因此,在进行缸套选用时,需考虑到船用柴油机的使用环境和工况,选择合适的缸套材料以降低摩擦磨损。

最后,减少船用柴油机缸套的摩擦磨损可采取多种措施。

首先,定期更换润滑油,保持润滑油的良好性能,有效减少缸套摩擦磨损问题。

其次,合理使用船舶柴油机,避免过高的运行温度和压力,减少摩擦磨损的产生。

此外,注意船用柴油机的维护保养,及时清洁和更换磨损严重的缸套,延长缸套的使用寿命。

总之,船用柴油机缸套摩擦磨损是船舶运行过程中不可避免的问题。

通过深入研究缸套摩擦磨损的特点,可以为船舶维护保养和设备选用提供重要的理论依据和实际指导,保障船舶的正常运行。

机械密封材料的摩擦磨损性能研究

机械密封材料的摩擦磨损性能研究引言机械密封材料作为工业设备中重要的功能部件,其摩擦磨损性能对设备的运行稳定性和寿命有着重要影响。

因此,对机械密封材料的摩擦磨损性能进行研究具有重要的理论和应用价值。

本文将探讨机械密封材料的摩擦磨损性能研究的相关问题。

一、摩擦磨损的基本概念和影响因素1.1 摩擦磨损的定义和分类摩擦磨损是指物体之间相对运动时,由于接触面间存在的相互作用力使两物体间的材料损失。

它主要分为磨粒磨损、疲劳磨损和腐蚀磨损等多种形式。

1.2 影响摩擦磨损性能的因素机械密封材料的摩擦磨损性能受多种因素影响,如材料硬度、表面粗糙度、接触应力、润滑情况以及环境温度等。

理解这些影响因素对于提高机械密封材料的摩擦磨损性能具有重要意义。

二、摩擦磨损性能测试方法2.1 磨损试验机的选择磨损试验机是评价机械密封材料摩擦磨损性能重要的工具。

不同材料和测试目标需要选择不同的磨损试验机,如球盘摩擦试验机、滚筒式摩擦试验机等。

2.2 磨损性能测试指标常用的磨损性能指标有磨损量、摩擦系数和磨损形貌等。

这些指标可以客观地评估机械密封材料的摩擦磨损性能,并为进一步的材料改良和应用提供参考。

三、机械密封材料的摩擦磨损性能研究现状3.1 常用机械密封材料的磨损性能研究常用机械密封材料如石墨、硅酸盐、金属密封材料等都已经进行了相应的摩擦磨损性能研究。

这些研究不仅从实验角度,还包括了计算模拟等多个层面,为改进材料性能提供了参考。

3.2 新型机械密封材料的磨损性能研究趋势随着工业发展的需求,对于摩擦磨损性能更好的新型机械密封材料的研究变得尤为重要。

例如,纳米复合材料、超硬材料等都成为了研究的热点方向。

四、机械密封材料摩擦磨损性能的影响机制4.1 微观力学模型机械密封材料摩擦磨损性能的影响机制非常复杂。

研究人员通过微观力学模型的建立和计算模拟等方法,成功解释了机械密封材料摩擦磨损的一些基本机制,如表面剪切和疲劳破坏等。

4.2 润滑机制研究润滑对于减小摩擦磨损起着关键作用。

活塞-缸套表面纹理摩擦磨损特性研究进展

表面技术第52卷 第11期收稿日期:2022-09-11;修订日期:2022-11-11 Received :2022-09-11;Revised :2022-11-11 基金项目:国家自然科学基金(51865053);国家外专局外国专家项目(G2021039004);云南省农业联合专项项目(202101BD070001-051) Fund :National Natural Science Foundation of China (51865053); Foreign Experts Program of the State Administration of Foreign Affairs (G2021039004); Joint Special Project for Agriculture in Yunnan Province (202101BD070001-051)引文格式:程家豪, 陈文刚, 王泽霄, 等. 活塞-缸套表面纹理摩擦磨损特性研究进展[J]. 表面技术, 2023, 52(11): 128-138.CHENG Jia-hao, CHEN Wen-gang, WANG Ze-xiao, et al. Progress of Research on Frictional Wear Characteristics of Piston-cylinder Liner Surface Texture[J]. Surface Technology, 2023, 52(11): 128-138. *通信作者(Corresponding author )活塞-缸套表面纹理摩擦磨损特性研究进展程家豪,陈文刚*,王泽霄,郭思良,魏北朝,王海军,袁浩恩,罗海(西南林业大学 机械与交通学院,昆明 650224)摘要:减少摩擦损失是高性能发动机效率的一个重要方面。

活塞作为发动机组成的一个重要部件,在机械损失上损耗了发动机产生的总能量的40%,近乎于占据了发动机摩擦损失能量的一半,因此在发动机活塞-缸套上制备表面织构以改善活塞摩擦副的摩擦学性能,保持发动机在实际运行中拥有良好的性能是现在发动机发展不可或缺的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第2期孙廷富等:高硅铝合金缸套材料摩擦磨损性能研究,17

注:接最大爆发压力800N加载6h的摩擦磨损试验数据

3分析与讨论

3.1高硅铝合金摩擦学机制分析

钢、铸铁与铝合金是3个性质不同的材料,在摩擦学方面也有较大不同.一般的评判标准是材料硬度越高,将显示出更优越的磨擦学性能”1.如用材料硬度数据来衡量高硅铝合金摩擦学性能将是不科学的.高硅铝合金组织中存在的细小、分布均匀的高硬度硅晶体,再加之铁、镍、锰、铜、铬、钒形成的高硬度多元复合化合物相的综合影响与作用,将显著改善与提高其摩擦学性能”.高硅铝合金组织r}【的硬质点数量越多、越细小、分布越均匀,过渡族合金元素加入量越多,摩擦学性能越优越,其摩擦学机制是软基体上分布着硬质点”“…,见图2.摩擦发生时,硬质点起到耐磨与支撑作用,软基体摩擦磨损后产生【刿坑具有储油、润滑作用,国外如美国通用动力公司开发高硅铝合金表面处理技术,如化学处理形成表而凹坑或激光表而刻蚀(激光珩磨加工),就是支持这-摩擦机制的.此外,高硅铝合金中的硅颗粒具有耐磨作用与一润滑作用“2。

”,表现出良好的干摩擦学特性.

s·t铀体摩擦面

同2高硅铝台金的摩擦学机制

铸铁的摩擦学机制足硬基体上分布着软质点石墨,见图3,摩擦发生时硬基体起到耐磨与支撑作用,石墨起到储油与润滑作用.

图3铸铁材料的摩擦学机制

3.2高硅铝合金试样磨痕分析

图4为高硅铝合金栓与42Mncl52钢条摩擦配副的摩痕形貌,42Mncr52钢条表面犁沟式磨痕形貌清晰可见.

图442Mnc巧2钢条的犁淘式摩痕形貌

分析认为,高硅铝合金中高硬度的第二相金属化合物对犁沟式磨痕成因具有关键作用.相分析表明,高硅铝合金组织中主要有铝基体相、硅颗粒相以及铁、镍、硅、锰与铝复合化合物相和铝铜镁化合物相,其中铁、镍、硅、锰与铝复合化合物相较硬日强度较高,摩擦发生后起到支撑与耐磨作用,是构成犁沟式磨痕的主要成因.喷射沉积制备的材料组织细小、分布均匀,应产生均匀的犁沟式磨损形貌.分析认为,造成上述磨痕原因,应该是出现集中性大颗粒相造成的磨痕结果,这种集中性

了

高硅铝合金缸套材料摩擦磨损性能研究

作者:孙廷富, 郭珉, 辛海鹰, 朱秀荣, 陈大辉, 孙宇红, 王发东, SUN Ting-fu, GUO Ming, XING Hai-ying, ZHU Xiu-rong, CHEN Da-hui, SUN Yu-hong, WANG Fa-dong 作者单位:中国兵器科学院宁波分院,宁波,315103

刊名:

车辆与动力技术

英文刊名:VEHICLE & POWER TECHNOLOGY

年,卷(期):2007(2)

被引用次数:9次

1.赖华清;范宏训;徐祥过共晶铝硅合金的研究与应用[期刊论文]-汽车工艺与材料 2001(10)

2.张大童;李元元;罗宗强快速凝固过共晶铝硅合金材料的研究进展[期刊论文]-轻合金加工技术 2001(02)

3.杨伏良;甘卫平;陈招科硅含量对高硅铝合金材料组织及性能的影响[期刊论文]-材料导报 2005(02)

4.马鸣图;石力开;熊柏青喷射成形铝合金在汽车发动机缸套上的应用[期刊论文]-汽车工艺与材料 2001(02)

5.温诗铸;黄平摩擦学原理 2002

6.袁晓光;徐达鸣;李庆春快速凝固铝合金在汽车工业中应用现状及发展 1997(06)

7.谢壮德;沈军;董寅生快速凝固铝硅合金的制备、组织特征及断裂行为[期刊论文]-粉末冶金技术 2000(02)

8.Leatham A G;Ogilvy A J W;Elias L G The osprey preform process and its application to light alloys and composites 1991(03)

9.Leatham A;Ogilvy A;Chesney P Osprey process-production flexifility in materials manufacture

1989(03)

10.Singer A R E The challenge of spray forming 1991(04)

11.Tokizane N;Ohkubo Y;Shibue K Recent progress in spray forming of aluminium alloys 1996

12.袁晓光;张淑英;徐达鸣快速凝固耐磨高硅铝合金研究现状 1996(02)

13.沈军;谢壮德;董寅生快速凝固铝硅合金的性能、应用及发展方向[期刊论文]-粉末冶金技术 2000(03)

1.孙廷富.郭珉.郭安振.米文宇.陈大辉.乔立.李岩.吕绯.彭建中.李进军.SUN Tingfu.GUO Min.GUO Anzhen.MI Wenyu.CHEN Dahui.QIAO Li.LI Yan.L(U) Fei.PENG Jianzhong.LI Jinjun高硅铝合金缸套研制[期刊论文]-兵器材料科学与工程2010,33(1)

2.马鸣图.石力开.熊柏青.张永安.唐新民.MA Ming-tu.SHI Li-kai.XIONG Bai-qing.ZHANG Yong-an.TANG Xin-min喷射沉积成型铝合金在汽车发动机缸套上的应用[期刊论文]-汽车工艺与材料2001(2)

3.孙廷富.张树勇.郭珉.辛海鹰.乔立.陈耘.任丽宏高硅铝合金缸套材料及性能研究[会议论文]-2009

4.孙淑红.张家涛.彭著刚.王凯.樊刚变质处理及成分对大过共晶铝硅合金耐磨性的影响[期刊论文]-云南冶金2004,33(6)

5.刘晓.梁红玉.LIU Xiao.LIANG Hongyu高硅铝合金缸套温度场有限元分析[期刊论文]-热加工工艺2009,38(15)

6.秦丽柏.孙廷富.张树勇.任政.胡莲卡.黄文淑.李岩.张华.刘环恩.QIN Libai.SHU Tingfu.ZHANG Shuyong.REN Zheng.HU Lianka.HUANG Wenshu.LI Yan.ZHANG Hua.LIU Huanen高硅铝合金缸套材料摩擦学性能研究[期刊论文]-兵器材料科学与工程2010,33(6)

7.马林用较大直径钢背套取代铝青铜堆焊工艺方法及性能浅析[期刊论文]-机械工程师2011(5)

8.陆伟.张瑜.王宇鑫.廖文俊.严彪硅含量及热压次数对过共晶铝硅合金耐磨性能的影响[会议论文]-2010

9.朱奇林.曹福洋.吴成龙.Zhu Qilin.Cao fuyang.Wu Chenglong喷射成型高硅铝合金的致密化研究[期刊论文]-

10.鲁鑫.毛协民.张金龙.魏霓.宋高峰自润滑高耐磨含Bi过共晶铝硅合金制备方法的研究[会议论文]-2006

1.刘晓.梁红玉Al-Si30活塞温度场和应力场有限元分析[期刊论文]-机械科学与技术 2011(1)

2.刘晓.梁红玉高硅铝合金缸套温度场有限元分析[期刊论文]-热加工工艺 2009(15)

3.班慧勇.王元清.李吉勤.石永久.张振学铝合金桥面板的耐磨试验研究及寿命评估[期刊论文]-建筑科学 2011(3)

4.杨莉.陈强.孙运金.付亚波.张跃飞有机玻璃表面沉积氧化硅层的摩擦磨损性研究[期刊论文]-真空科学与技术学报 2008(4)

5.LI Jiqin.BAN Huiyong.SHI Yongjiu.WANG Yuanqing.ZHANG Zhenxue Experimental Research on the Wearability,Corrosion Resistance,and Life Assessment of an Aluminum Alloy Bridge Deck[期刊论文]-清华大学学报(英文版) 2010(5)

6.严晓东.毛钊.唐成忠.梅建平牙科用镍铬合金表面等离子磁控溅射氮化钛膜的摩擦磨损性能研究[期刊论文]-上海口腔医学 2008(6)

7.秦丽柏.孙廷富.张树勇.任政.胡莲卡.黄文淑.李岩.张华.刘环恩高硅铝合金缸套材料摩擦学性能研究[期刊论文]-兵器材料科学与工程 2010(6)

8.程建锋.刘昌明.翟彦博气缸套材料及成形工艺的研究进展[期刊论文]-热加工工艺 2011(1)

9.李惠玲.林映荷.陈婵娟.林婷婷氮化钛镀膜对钴铬合金机械及化学性能的影响[期刊论文]-广东牙病防治

2010(9)

本文链接:/Periodical_bgxb-tkzjc200702005.aspx。