快速换辊装置

小型H型钢万能机组快速换辊改造

装了单向截流截止阀, 可以实现较精确的同步调整。

3 油 缸 选 型 及技 术 参 数 : 3万 能轧 机 快 速 换 ) u 辊 系 统改造 后 , 汰 了原 u 淘 3万 能 轧 机 的 横移 油 缸 ( 要反 复 操 作 才 能 把轧 机 拖 出 , 时 费力 ) 采 用 需 费 ,

月换辊达 2 次之多 , 5 每次换辊时间约 2h减去大换 , 辊次数 ,3 u 每月单独换辊耗时高达 3 0多个小时 , 影

响产能 150t月 以上 。 由此可 见 , 0 / 实现 u 3万能 轧 机快 速换 辊是 缩短 换 辊 时 间 和减 少 换 辊 频 次 、 进一 步提 升小 型 生 产 线 产 能 的 当务 之 急 。20 07年 结 合 小 型线 年修 的机会对 其换 辊装 置成 功 的实 施 了快速 化改 造 , 下面 就 以 u 3万 能 轧 机 快 速 换 辊 为 例 说 明

莱钢 科技

20 0 8年 1 2月

小 型 H 型 钢 万 能 机 组 快 速 换 辊 改 造

徐艾 东 王效军 张树 国 柴 自红 董炳 刚 ( 型钢厂)

摘

要: 主要 介绍 了小型 H型 钢生 产 线通 过 更 改 万 能轧 机横 移 液 压 缸 的形 式 , 增加 辅助 换 辊 的 液压 并 快速 换辊 装置 产 能

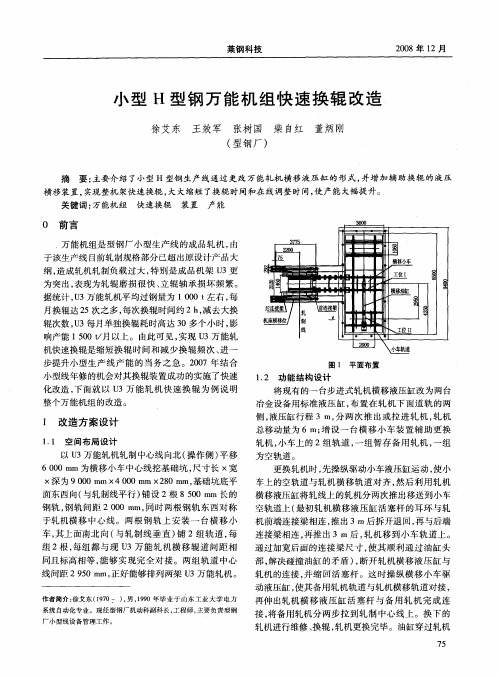

6000mm为横移小车中心线挖基础坑尺寸长x宽更换轧机时先操纵驱动小车液压缸运动使小深为9000mm4000mmx280mm基础坑底平车上的空轨道与轧机横移轨道对齐然后利用轧机面东西向与轧制线平行铺设2根8500mm长的横移液压缸将轧线上的轧机分两次推出移送到小车钢轨钢轨间距2000mm同时两根钢轨东西对称空轨道上最初轧机横移液压缸活塞杆的耳环与轧于轧机横移中心线

新型工作辊快速换辊机

《 重技 术 》 一

新 型工作辊快速换辊机

周 文战-

( . 重集 团大 连 设 计 研 究 院助 理 工 程 师 ,辽 宁 1一 大 连 1 6 0 ) 1 6 0

摘 要 : 介 绍 普 阳3 0 m3 作 辊换 辊 机 的主 要 参 数 和结 构 特 点 。该 换辊 机 采 用 了新 技 术 改进 的横 移 式 5 0m 2

一

接 进 行 换 辊 。 第 二 类 是 用 带 附 加 装 置 的 吊车 换 程 简单 、迅速 ,缩 短换辊 时 间。 辊 ,又 可 分 为 :套 筒 式 换辊 装 置 、C 钩换 辊 装 型 置 、带平 衡重 锤 式 的套 筒换 辊装 置 。第 三类 是用 滑架 和小 车式 换 辊 。一 般 换辊 装 置 的换辊 时 间 为 次4 i左 右 。 5m n

小 ,投 资 低 ,所 以 近 几 年 来 ,无 论 是 在 连 轧 机

阳3 0 m中厚 板 轧 机 上 就采 用 了改 进 的 新 型横 5 0m

响着 轧制 产 品产 量 的提 高 。所 以 只有提 高 换辊 速 上 ,还是 在 中厚 板轧 机上 都 得 到 了广 泛应 用 。普 度 ,才 能进 一步提 高轧 制生产 率 。

移式 和 回转式 两 种形 式 。 两者 相 比回转式 换 辊 速

9 8 5 ll 8 n n <l n 5mi

02 0mmx 1 0mmx 0 5 O 6 22 0mm

收 稿 日期 :2 0 — 7 O :修 回 日期 :2 0 — 8 0 060一 l 060—5

N w T p okn ol ikC a gn e i e y e W r igR lQuc h n igD vc e

Zh u W e z a o nh n

新型工作辊快速换辊机

关键词 :新型工作辊 ;快速换辊机 ;横移装置 ;翻转装置 中图分类号 :T 331 文献标识码 :B 文章编号 :17 — 3 5 (0 8 3 0 1- 2 G 3. 7 6 3 3 5 20 )0 — 0 10

Ne T p o kR lQuc h n ig c ie w y e W r ol i C a gn hn k Ma

tc oo yt a san w n s d i o oln lsa me e hn lg h ti e o e u e n h tr lig mil t ho .

Ke r s n w tp r ol q ik r l c a gn c i e s e s i e ;u n n e i e ywo d : e ewok r l uc ol h n ig ma h n ; i - h f r t r i gd vc y ; d t

维普资讯

20 0 8年 第 3期 ( 1 3期 ) 总 2

新型工作辊快速换辊机

曲春 艳

(. 1一重集 团大连设

摘要 :介绍某 15 m 2 0m 工作辊换辊 机 ,采用了改进技术 的横移式快 速换辊 ,是 国内热连轧机组 的一种

换辊 机构 与快速换 辊机 构两 大类 。

一

1 某15 m 20 精轧机组工作辊换辊机 m

11 主要技 术参数 .

般换 辊 机构 分 为j 类 ,第 一类 是用 吊车直

接 进 行 换 辊 。第 二 类 是 用 带 附加 装 置 的 吊车 换

辊 ,又可 分 为 :套 筒 式换 辊 装 置 、C 钩 换 辊装 型

辊 更换 f 图 1 。 见 1

l 横 移 装 置 ;2 推 拉 装 置 ;3 翻 转 装 置 。 一 - -

精轧自动换辊最佳操作法(工程师培训)

精轧换辊最佳操作法

产量是生产厂家的生命线,同样钢卷是热轧厂的生命线。

要想提高产量就得节省不必要的时间,热轧生产中每天要换工作辊2~4次。

快速安全的换辊是热轧产量的保证。

正常生产期间为了方便快速进行自动换辊。

我在工作和学习中总结了工作辊换辊的步骤,只有按步骤换辊才能保证设备的安全,同时也是最快速的换辊。

第一精轧机架换辊前准备:

1.机架由工作模式切换到工作辊换辊模式。

点击画面左下方的stand mode(机架模式)按钮,这时候弹出一个子窗口,如(图示 1)所示:。

第三章轧辊调整平衡及换辊装置

轧辊调整、平衡及换辊装置

采用电动压下和液压压下相结合的压下方式。 在现代的冷连轧机组中,几乎全部采用液压压下装置

轧辊调整、平衡及换辊装置

2、慢速电动压下装置主要结构形式 由于慢速电动压下的传动速比高达1500~2000,同时又要求 频繁的带钢压下,因此,这种压下装置设计比较复杂,常用的 慢速电动压下机构有以下三种形式。 一种是由电动机通过两级蜗轮蜗杆传动的减速器来带动压下 螺丝的压下装置,如图3—7所示。它是由两台电动机传动的, 两台电动机1之间是用电磁离合器3连接在一起的。当打开离合 器3之后可以进行压下螺丝的单独调整,以保证上轧辊调整水平。 这种压下装置的特点是:传速比大、结构紧凑。但传动效率低、 造价球面蜗杆设计及制造工艺技术不 断的发展与完善,这种普通的蜗轮蜗杆机构已逐步被球面蜗轮 蜗杆机构所代替。这样一来不但传动效率大大提高,而且传动 平稳、寿命长,承载能力高。

轧辊调整、平衡及换辊装置

第二种是用圆柱齿轮与蜗轮蜗杆联合减速的压下传动装置,如 图3—8所示。它也是由双电动机1带动的,圆柱齿轮可用两级 也有用一级的。在两个电动机之间用电磁离合器3连接着,其目 的是用来单独调节其中一个压下螺丝的。为了使传动装置的结构 紧凑,可将圆柱齿轮与蜗轮杆机构均放在同一个箱体内。这种装 置的特点是:由于采用了圆柱齿轮,因此传动效率提高了,成本 下降了,所以这种装置在生产中较前一方案应用更为广泛,通常 多用热轧板带轧机上。

轧辊调整、平衡及换辊装置

3.3轧辊辊缝的对称调整装置

轧辊调整、平衡及换辊装置

轧辊辊缝对称调整是指轧制线固定下来, 上、下工作辊中心线同时分开或同时靠 近。图3—3为德国德马克公司高速线材 轧机精轧机组的斜楔式摇臂调整机构。

轧辊调整、平衡及换辊装置

磨煤机更换磨辊装置及衬板施工方案

磨煤机更换磨辊装置及衬板施工方案背景介绍磨煤机是一种常用的煤粉设备,主要用于煤炭的磨细和煤粉的生产。

在磨煤机的运行过程中,磨辊装置和衬板是非常重要的部件,直接关系到磨煤机的磨损情况和工作效率。

为了保证磨煤机的正常运行,当磨辊装置和衬板出现磨损或需要更换时,需要进行相应的施工维护。

更换磨辊装置施工准备在更换磨辊装置之前,首先需要做好施工准备工作。

具体包括: - 准备好所需的备用磨辊装置; - 安排好专业的维修人员; - 确保磨煤机停机,并进行安全隔离。

施工步骤1.拆卸旧磨辊装置:先将磨煤机的侧板打开,然后拆卸旧的磨辊装置,注意保护好其他零部件不受损坏。

2.安装新磨辊装置:将新的磨辊装置逐步安装到磨煤机中,确保安装正确牢固。

3.调试测试:安装完成后,对磨煤机进行调试测试,确保更换后的磨辊装置能够正常运行。

更换衬板施工准备在更换衬板之前,同样需要做好施工准备工作。

具体包括: - 准备好所需的备用衬板; - 安排好专业的维修人员; - 确保磨煤机停机,并进行安全隔离。

施工步骤1.拆卸旧衬板:打开磨煤机的侧板,将旧衬板逐步拆卸下来,注意清理干净安装位置。

2.安装新衬板:将新的衬板逐步安装到磨煤机内部,确保每个衬板位置正确,紧密贴合。

3.调试测试:安装完成后,进行磨煤机的调试测试,确保更换后的衬板能够有效保护磨煤机内部部件,并无任何异常。

安全注意事项•操作人员应严格按照操作规程进行操作,避免发生意外事故;•在操作过程中,应穿戴好相应的劳动防护用品,确保自身安全;•施工过程中,应注意磨煤机的状态变化,及时处理异常情况。

结语更换磨辊装置和衬板是磨煤机维护保养的重要环节,只有及时且正确的更换维护,才能确保磨煤机的正常运行和延长使用寿命。

在进行施工过程中,一定要注意安全,严格按照要求进行操作,保障工作顺利完成。

新型宽带全密封刷洗机快速换辊装置

其中: ^ 为悬 臂梁的挠度, m; q为 均 布 载 荷 的集 度 ,

N/ m; z 为作 用 点 到 支 点 的距 离 , 即 窄 带 刷 辊 的悬 臂

端 到支 点 的距 离 , m; E 为 受力 物 体 材 料 的 弹性 模 量 , P a ; 为受 力物 体截 面形 状 的惯性 矩 , m 。 由此 不难 看 出 , 如仍 采用 容 克尔悬 臂结 构 , 除辊 子

1 一刷 辊 箱 体 ; 2 一检 修 观 察 门 ; 3 一密封排刷; 4 一顶 尖 ;

图 2

窨 克 尔 刷 洗 箱 结 构

5 一锁 紧 拼 帽 ; 6 一定 位 锥 套 ; 7 一刷 辊 辊 筒 ; 8 一刷 辊 芯轴

2 . 2 新 型 宽带全 密封 刷辊 更换 装置 容 克尔 技术 已基 本 突 破 了传 统 换 辊 理 念 , 但 它 只 是适 用 于窄带 , 本 文价 绍 的新 型结 构是 在 容 克 尔 技术 基础 上 开发 升级后 可使 用在 宽带 生产机 组 中 的刷 辊快

f s 一 -q l { / ( 8 E I ). ( 1 )

刷辊 磨损 到一 定 程度 需 更 换 , 更 换 刷 辊 的 步骤 如 下: ①拔 掉顶 尖托 架 的插 销 , 手 动 拉 开 托架 , 使 顶 尖脱 离 刷辊 芯轴 和托辊 ; ② 打开 检 修 门 ; ③旋松锁紧拼帽, 并将 其取 掉 ; ④拿 出定 位 锥 套 ; ⑤ 将 刷 辊 辊 筒抽 出 , 然 后将 已准 备好 的新 刷辊 装到 刷辊 芯轴 上 。装 配 程序 与 拆卸 刷辊 相 反 。

刷 辊两 端支 点 的距离 , m。 由式 ( 2 ) 可 以看 出 , 其挠 度值 只有 悬臂 梁 的 1 / 9 . 6 , 因此大大增强 了芯轴及辊子 的刚度 , 加 上芯轴 结构 增设 筋板 , 刚度进一 步提高 , 解决 了刷洗质量不佳 的问题 。 托辊 的顶尖 结构 与刷 辊相 同 。新型刷 辊 结构 总装 图如 图 4所 示 。

矫直机换辊装置改造

矫直机换辊装置改造作者:尚德如安雨春王献军来源:《中国新技术新产品》2009年第09期摘要:介绍了矫直机更换辊系装置的改造方案及应用效果,实现了快速更换辊系。

关键词:矫直机;辊系;应用前言矫直机是中厚板生产线上主要的设备。

随着生产节奏的不断加快,矫直机在高温高湿的工作环境和原设计的缺陷等原因,经常造成工作辊辊面剥落、划伤、轴承卡死等故障发生,必须进行辊系的更换。

原设计采用链轮、链条传动的换辊方式,在使用中由于设计缺陷,早已被淘汰。

后来一直采用32T天车利用定滑轮拉动钢丝绳来进行辊系的更换。

如图1。

1 存在问题及分析采用天车拉动钢丝绳这种换辊方式,存在着极大的安全隐患,在以往更换辊系过程中,发生过辊系拉板断裂、钢丝绳拉断等现象发生。

由于钢丝绳具有一定的弹性,天车在拉动过程中,辊系移动速度忽快忽慢,经常走偏。

无法保证换辊精度。

这种更换辊系方式长时间占用32T天车,使得其他的一些检修项目无法顺利进行,增加了检修强度。

在推/拉辊系过程中,要进行倒钢丝绳,把钢丝绳绕入机架侧定滑轮内。

由于Ф40mm钢丝绳柔性差还很笨重,通常需要两个人才能完成费时费力。

2 改造方案及设计我们由更换轧机工作辊方式中得到启发,经过分析我们采用液压缸来完成推拉过程,实现辊系的快速更换。

我们对轧机换辊液压缸进行改进,在液压缸头部安装一个拉板与辊系拉板用销连接,便于拆装。

经过查阅图纸和实际测量,辊系的总长度为4600mm,将原液压缸行程7100mm改为5000mm,选定液压缸内径Ф250mm、活塞杆直径Ф160mm、工作压力12/20MPa。

由于矫直机在3#冷床液压站附近,我们将液压系统直接与3#冷床液压站连接,省去了另建液压站。

如图2所示:2.1 设计计算:基本参数:换辊重量:66000Kg;滚轮与导轨滚动摩擦系数:0.3;液压缸直径×行程:Ф250/Ф160×5000mm;工作压力:12/20MPa液压缸拉力:F=π/4.D2.P=π/4×1602×10-6×12×106=241152 NF=π/4.D2.P=π/4×1602×10-6×20×106=401920N辊系拉力: F=mgη=66000×10×0.3=198000N液压缸满足要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

、j锣 I堕

‘

.广1

盛毫呻I

删节 I

j

H H■■十

II

虫而

<

砂

r

如

电

‘k.

l

l\ /Z!

1I., h,r

|疗 呷K

几、尸叫

』o

E

‘\J.

摆 弘I :1.

—

r1眶习I ‘V.8

—。。。1__●

,

111ⅥIt 9

伊Y 『IN¨

_

l

ll

Y男I ¨。1一- 】111Ⅱr

l一横移车;2一推拉车及传动;3一上中间辊;仁上工作辊;5一上中间辊轨道; 扣上工作辊轨道;7一下工作辊轨道;8一下中间辊轨道;9一换辊大车。

一12一

万方数据

轨道上.液压缸动作使挂钩闭合分别将上下工作

大车为电机驱动行走.实现进人和退出换辊工作 位。整个换辊过程全部实现PC自动化控制。

设备组成:本装置主要由横移车、推拉车、

辊、上下中间辊的轴头抓住,推拉车将上下工作 辊、上下中间辊从轧机中拉出至横移车上;

⑦液压缸驱动挂钩打开推拉车退回到换辊大

换辊大车、锁紧机构、换辊轨道等组成。

②轧机上的工作辊、中间辊

轴向锁紧插板打开:

③接轴托架动作处在换辊

l一换辊大车;2一推拉车及传动;3一工作辊;4一中间辊;5一横移车。

图1 六辊轧机快速换辊装置的主视图

位:

rain内将上下工作辊、上下中间辊快速更换下来

④下支承辊落下使下工作

的换辊设备。为尽可能缩短换辊时间。本装置采 用的快速换辊设备横移车为双车位、四层轨道、

Six-H Cold Mill Quick Roll Change Device Wei Yupeng,Gao Chengzhang

Abstract:The article explains six—h cold mill quick roll change device. Key words:six-h cold mill;quick roll change

图2六辊轧机快速换辊装置的侧视图

⑩液压缸驱动挂钩打开,推拉车 返回:

⑩锁紧机构将插销抽回,换辊大 车由电机驱动返回至远离轧机端。

换辊完毕后重复①~④的相反动 置不仅应用在大型的连轧机组中.单 机架和双机架冷轧机组中也已广泛采 用。通过采用此种快速换辊装置,减 少了轧机停机时间。提高了机组产 量。

<一重技术》

六辊冷轧机快速换辊装置

魏玉鹏1.高成章2

(1.一重集团大连设计研究院助理工程师,辽宁大连116600;2.一重集团大连设计研究院高级工程 师,辽宁大连116600)一

摘要:简要介绍六辊冷轧机快速换辊装置。 关键词:六辊冷轧机:快速换辊 中图分类号:TG333.17文献标识码:B文章编号:1673—3355(2007)06-0006-02

1工作原理

三.竺三兰竺曼兰竺兰竺昱!!三兰!三“…。。。奎萎黑i是.to巍杰堡途燕熟熟提然莲.熊.褒..主 ¨·●·-.¨·●·一..·…··●··¨··●··¨.·......·●Ⅷ●·...-·h…h^m-●…●··¨“--·..·-●‘..一.h·..··h…●··¨··●…●··H··●‘啊_J··一●‘h._●…“·¨·-●··..··●-Ⅲ ·¨··h·¨··●··¨··●··...·o~··●~··●·...··●·…·●·…·●·…·●·~d·●~··●··...·●~··....

车后端: ⑧横移液压缸动作使横移车上放置的欲更换

2 快速换辊工艺过程

上下工作辊、上下中间辊的车位横移至机架窗1:3 位:

准备情况

⑨推拉车再开进到欲更换的上下工作辊、上

①换辊大车处在卷帘门前的换辊工作位;

下中间辊前。液压缸驱动挂钩将上、下工作辊中

②换辊车上的锁紧机构已将插销插在换辊轨 间辊轴头抓住将其推进到轧机中;

现代化的大型六辊冷轧机的轧制速度高、轧 观的经济效益。工作辊、中间辊的快速换辊装置

制负荷大,对辊面要求高,轧辊经常需要磨削, 轧辊的更换次数非常频繁。因此换辊时间长短对 于提高产品产量、保证产品质量、降低成本、最 大限度地发挥轧机能力至关重要。拥有工作辊、

在六辊轧机中,特别是在高速、多机架冷连轧机 组的六辊轧机中是必不可少的设备。

优化后的工作辊扁头根部导圆设计。改变了

收稿日期:2007—10-23:修回日期:2007—10-25

万方数据

2007年第6期(总120期)

2

3

4

5 道上的销孔中:

③横移车上已放置了要更换

的新工作辊、中间辊,并且换辊

空位对准了轧机窗口:

④推拉车已行进到换辊大车

的前端。 换辊过程

①轧机卷帘门全部开启;

辊、下中间辊分别落在各自的轨道上,上工作 辊、上中间辊弯辊缸将升降轨道升起使上工作

左右横移结构,可以放置欲更换的上下工作辊、 上下中间辊和更换下来的上下工作辊、上下中间 辊。并由液压缸驱动实现横移;推拉车为电机驱 动行走、液压缸驱动挂钩,实现开启闭合;换辊

辊、上中间辊分别落在各自的轨道上; ⑤工作辊、中间辊的管路接头已拔掉; ⑥各项准备工作完毕后,推拉车行进到轧机

图8最大主应力图

图9合成应力图

图10最优设计方案

扁头的最大主应力为219 MPa(见图8)。扁 头的最大合成应力为309 MPa,应力已经扩散开 (见图9)。通过不断模拟计算,我们得到目前最优 的设计方案(见图10)。

3结 语

以往工作辊扁头根部导圆的设计方案。克服了工 作辊扁头应力集中容易疲劳破坏的问题。在相同 的扭矩下.使用低强度的材质代替高强度的也能 满足工作要求。克服了工作辊扁头应力集中。容 易疲劳破坏的问题。而且经济耐用,提高市场竞 争能力。