第二章 六标准差系统的关键概念

合集下载

六标准差之系统模式(ppt 19)

六標準差之系統模式

理論邏輯(Rationale) 為建立一個封閉環圈 的系統

從顧客的聲音/需求透過組織流程之改善、設 計與再設計轉換成顧客最大價值的產出以達到 顧客最大的滿意:

(組織績效衡量) Ys=F(Xs) (投入與系統流程 改變之變數)。

(圖一)為六標準差系統的模式圖。

六標準差之系統模式

Input MOT / CRM

Environment KM

Project management

Output

Process

BPI / BPR

顧 關鍵需求、

客

方針、客 訴、關鍵顧

聲

客、

4 M 、 Q

Zs Zi Zp Zo Zc

SIPOC

音

平衡計分 卡、願景、

C D

顧

創造價值

USL+LSL Ys=F(Xs)

類別。也就是「品質關鍵要素」,釐清團隊章程,以及核心流程。

M(Measure)衡量:衡量流程績效找出影響因子或衡量顧客需求確立關鍵品質。

找流程中的暇疵,建立改善的基礎。

A(Analyze)分析:分析因果關係找出關鍵要因即探究誤差發生的根本原因,

或分析功能要求,規劃概念設計。

I(Improve)改善:找出最佳的解決方案,然後擬定行動計劃,確實執行。

6-Sigma

表二 各階段流程與相關手法之對照表

使用工具手法

基本統計 抽樣計劃與資料搜集

圖表(GRAPH) QC七大手法 新QC七大手法

品質成本 管制圖 品質機能展開 統計製程管制 製程能力分析 相關迴歸分析 失效模式分析 檢定與推定 ANOVA分析 Gage R & R 田口品質工程 實驗計劃法 可靠度工程 控制方法 防止犯錯

理論邏輯(Rationale) 為建立一個封閉環圈 的系統

從顧客的聲音/需求透過組織流程之改善、設 計與再設計轉換成顧客最大價值的產出以達到 顧客最大的滿意:

(組織績效衡量) Ys=F(Xs) (投入與系統流程 改變之變數)。

(圖一)為六標準差系統的模式圖。

六標準差之系統模式

Input MOT / CRM

Environment KM

Project management

Output

Process

BPI / BPR

顧 關鍵需求、

客

方針、客 訴、關鍵顧

聲

客、

4 M 、 Q

Zs Zi Zp Zo Zc

SIPOC

音

平衡計分 卡、願景、

C D

顧

創造價值

USL+LSL Ys=F(Xs)

類別。也就是「品質關鍵要素」,釐清團隊章程,以及核心流程。

M(Measure)衡量:衡量流程績效找出影響因子或衡量顧客需求確立關鍵品質。

找流程中的暇疵,建立改善的基礎。

A(Analyze)分析:分析因果關係找出關鍵要因即探究誤差發生的根本原因,

或分析功能要求,規劃概念設計。

I(Improve)改善:找出最佳的解決方案,然後擬定行動計劃,確實執行。

6-Sigma

表二 各階段流程與相關手法之對照表

使用工具手法

基本統計 抽樣計劃與資料搜集

圖表(GRAPH) QC七大手法 新QC七大手法

品質成本 管制圖 品質機能展開 統計製程管制 製程能力分析 相關迴歸分析 失效模式分析 檢定與推定 ANOVA分析 Gage R & R 田口品質工程 實驗計劃法 可靠度工程 控制方法 防止犯錯

六标准差概论课件

15

六標準差不是別的…

就是你做的事.

September 17, 2001

16

為什麼要改變?

你們公司期望推行六標準差來達成什麼?

➢…………………? ➢…………………? ➢…………………? ➢…………………? ➢…………………?

你的強力需求是什麼?!?

September 17, 2001

17

六標準差 –更好,更快

今日大部分的公司,品質不良成本大約佔銷售的 25 % 。 大部分每個公司的COPQ是未知的,COPQ超過利潤率( profit margin).

Manufacturing Industry

Aluminum Die Castings Aluminum Extruded Products Bolts, Nuts, Rivets & Washers Foundries: Aluminum Forgings-Nonferrous Metal Stampings Steel Wire & Related Products Automotive Stampings Electronic Components Industrial Machinery Metal-Cutting Machine Tools Motor Vehicles, Parts Plastics Products Screw Machine Products

24

練習:

你和一些朋友要去電影院 . . . 你想看的電影在你家附近也有播放。去那一間的時間都相同、索

價相同、座椅相同、播映時間相同,那些是你通常考慮的評估準 則?

September 17, 2001

25

誰滿意的關鍵?

供應商觀點 (電影院)

6个标准差

六标准差( 六标准差(SIX SIgma)

MSA分析指标: MSA分析指标: 1)Precision to toleranu(P/T)ratio 量测误差与规格比 例P/T〈10%高于30%应改善。 P/T〈10%高于30%应改善。 2)%GR(Gage reproducibility)& GR( Repeatabili+y=Rework.应小于30%愈低愈佳MSA评 Repeatabili+y=Rework.应小于30%愈低愈佳MSA评 估要点: 1)Accuraey:真值与平均值差。 Accuraey:真值与平均值差。 2)Repeatabilitty:同一测量者用同一工具量相同产 Repeatabilitty:同一测量者用同一工具量相同产 品产生变异。 3)Reproducibility:测量者不同差异。 Reproducibility: 4)稳定性:时间不同产生差异。 5)线性:因量测区间不同产生差异。

一、6 一、6§含义: 它是一种结合企业经营策略的专案,以 量化的统计手法消除过程中的缺失及其 发生的机会,达成消除潜在的成本。创 造顾客价值及提升企业竞争力的目标, 它用于制程改善从DPPM缺点数可反映公 它用于制程改善从DPPM缺点数可反映公 司入等级。

六标准差( 六标准差(SIX SIgma)

六标准差( 六标准差(SIX SIgma)

短期(Short term)长期(Long term)Sigmoc计算 短期(Short term)长期(Long term)Sigmoc计算 M缺陷机会,L1产品件数。TOP缺陷总数 缺陷机会,L1产品件数。TOP缺陷总数 MXLI D发现的缺陷数 DPO(缺陷机率)(Defects per DPO(缺陷机率)(Defects Opportunities)=D/TOP DPMO每一百万次缺陷次数DPO× DPMO每一百万次缺陷次数DPO×106 DPU( DPU(Defects Per Unit):每一件产品缺陷数D/U Unit):每一件产品缺陷数D/U DPMU=DPU× DPMU=DPU×106 YNORM每一件机会的平 YNORM每一件机会的平 均良率=1-DPO。 均良率=1-DPO。 ILT由抽查表来 ILT由抽查表来 ZST=ZLT+1.5一般 +1.5一般

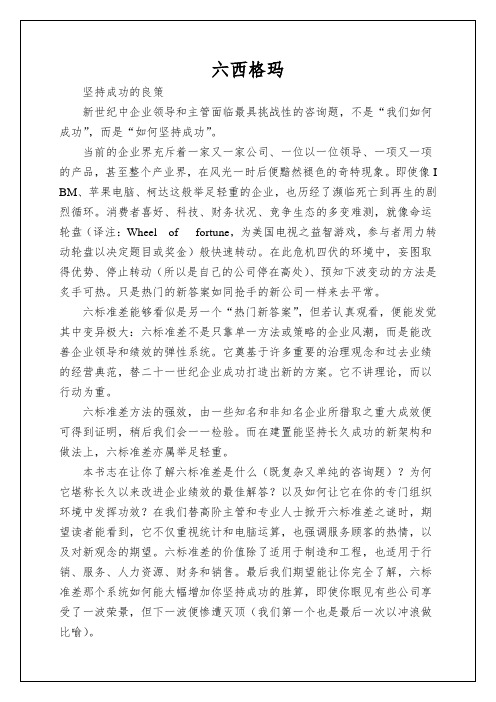

六西格玛

AlliedSignal于1990年代初期推展自成一家的品质改进措施,到了1999年,在让许多职员同意训练并推行六标准差规范后,全年节约了六亿美元。AlliedSignal的六标准差小组不仅降低了因误差而重做的成本,也将同套规范运用到飞机引擎等新产品设计,缩短了设计到核验发照的时刻,由四十二个月减为三十三个月。公司将1998年生产力提升6%、获利提升13%的成就,归功于六标准差。打从推行六标准差起到1998年的会计年度为止,公司市值每年攀升27%。

AlliedSignal的高阶主管认为六标准差“不仅仅只是数字——而是追求杰出标准的意志表现;用尽可能的工具,追求创新工作方式,绝不迟疑。”

如同AlliedSignal一位处长所言:“它改变了我们的思维模式及沟通方式。过去我们专门少谈到流程和顾客,现在我们开口闭口都谈这些主题。”

AlliedSignal的六标准差领导让它荣登最多元(《富比士》杂志全球版)及最受推崇(《财星》杂志)的全球型航太公司。

摩托罗拉——与六标准差小故事

今天,摩托罗拉这家电子大厂的存在和成功,都与六标准差息息有关。是这家公司发明了这些概念,并将其进化成那个周延的治理系统。奇特使用六标准差强化先天体质强健的公司,而摩托罗拉则是用来解除那个危机——“我们如何活下去?”。

1980到1990年代,摩托罗拉和许多美欧企业一样,面临市场逐步被日本公司腐蚀的逆境。摩托罗拉的高阶主管坦承自己的产品品质粗劣。用一位六标准差资深人士的话来讲:“他们四处挨打。”就像当时的许多公司一样,摩托罗拉没有单一的品管方案,而是多头马车。到了1987年,摩托罗拉的通讯部门在弗雪(George Fisher,他后来接任柯达执行长)主导下,提出一项崭新的做法——它们被称为是六标准差。

股价每年成长21.3%(注:摩托罗拉的股票在2001年随着美科技股重挫)。

AlliedSignal的高阶主管认为六标准差“不仅仅只是数字——而是追求杰出标准的意志表现;用尽可能的工具,追求创新工作方式,绝不迟疑。”

如同AlliedSignal一位处长所言:“它改变了我们的思维模式及沟通方式。过去我们专门少谈到流程和顾客,现在我们开口闭口都谈这些主题。”

AlliedSignal的六标准差领导让它荣登最多元(《富比士》杂志全球版)及最受推崇(《财星》杂志)的全球型航太公司。

摩托罗拉——与六标准差小故事

今天,摩托罗拉这家电子大厂的存在和成功,都与六标准差息息有关。是这家公司发明了这些概念,并将其进化成那个周延的治理系统。奇特使用六标准差强化先天体质强健的公司,而摩托罗拉则是用来解除那个危机——“我们如何活下去?”。

1980到1990年代,摩托罗拉和许多美欧企业一样,面临市场逐步被日本公司腐蚀的逆境。摩托罗拉的高阶主管坦承自己的产品品质粗劣。用一位六标准差资深人士的话来讲:“他们四处挨打。”就像当时的许多公司一样,摩托罗拉没有单一的品管方案,而是多头马车。到了1987年,摩托罗拉的通讯部门在弗雪(George Fisher,他后来接任柯达执行长)主导下,提出一项崭新的做法——它们被称为是六标准差。

股价每年成长21.3%(注:摩托罗拉的股票在2001年随着美科技股重挫)。

六西格玛管理-标准差的概念及应用 精品

Six Sigma的品質水準

• 0.002 DPPM , Cp=2

理想的狀況(無偏移Ca=0)

中心值 ±1.5s的偏移

3.4 DPPM, Cpk=1.5

或用 DPMO (Defects Per Million Opportunities)表示

Cpk 與 Z 值 之間的關係

Z = 3 Cpk

按定義, Z 值是等於 3 倍的 Cpk 值

Y 相依 (Dependent) 輸出 (Output) 結果 (Effect) 不良結果 (Symptom) 監測 (Monitor)

X1 . . . Xn 互相獨立 (Independent) 輸入 (Input-Process) 原因 (Cause) 問題 (Problem) 控制 (Control)

Scatter plot , Stratified frequency plots, or Tables showing verification data

causes for

verification 3

Y

A

Interpretation of verification data

X

B

Step Text

4.6 1.54 968 99.90%

1.04 1.6 0.53 460,172 54.0% 0.03

4.5 1.5 1,350 99.87%

1.00 1.5 0.50 500,000 50.0% 0.00

4.4 1.47 1,866 99.81%

0.97 1.4 0.47 539,828 46.0% -0.03

5.8 1.95 8.5 99.99915% 1.44 2.8 0.93 96,801 90.3% 0.43

6个标准差的涵义六西格玛意义

i1 j1

k

( Cp 值 )

(ni 1)

i1

Ex.样本数 = 3 ; 数据为 10.000 , 10.200 , 9.900 , 10.000 , 10.300 , 9.950 第一组平均值 = 10.033 , 第二组平均值 = 10.083 估计标准偏差 = ( 0.118334 / 4 ) ^ ( 1/2 ) = 0.1720

16

品质 ( Q ) 过程能力汇总表

17

A (Analyze)

依据「过程能力汇总表」,可参考 Ca /Cp在过程能力改善方向图上之落点 位置,初步分析每一个质量问题应归 属在那一类

18

过程能力与 改善

如果落入T区,则表示 一个相对容易处理的T 型问题,反之落入X区, 那就是一个比较棘手 的X型问题,至于T、A、 X三型问题的分类原则 解决工具则如下页图 表所示

6 改进的好处

如果一个3 企业将其所有资源投入改 进过程,大约每年可以提高一个 的水 平,并可获得下述收益:

利润率增长20% 产出能力提高12%—18% 减少雇员12% 资本投入减少10%—30%

11

投入 6 改进的成本及回馈

国外成功经验的统计显示:如果企业全 力实施6 革新,每年可提高一个 水 平,直到达到4.7 ,无须大的资本投 入。这期间,利润率的提高十分显著。

绿带 Green Belt (几乎与黑带相似技巧,但不 及黑带深度知能)

Team Member ( 对6σ技术有基本认识 )

22

C (Control)

在 6σ的作法中最可能会错义的字就是 Control ,因为大家很容易凭直觉将Control 狭隘地解释成控制,其实6σ是一个长期 的改善方案,因此 GE 在推动6σ时,就 早已将Control的意思导引到更积极而前瞻 的方向──「促成精益求精」

k

( Cp 值 )

(ni 1)

i1

Ex.样本数 = 3 ; 数据为 10.000 , 10.200 , 9.900 , 10.000 , 10.300 , 9.950 第一组平均值 = 10.033 , 第二组平均值 = 10.083 估计标准偏差 = ( 0.118334 / 4 ) ^ ( 1/2 ) = 0.1720

16

品质 ( Q ) 过程能力汇总表

17

A (Analyze)

依据「过程能力汇总表」,可参考 Ca /Cp在过程能力改善方向图上之落点 位置,初步分析每一个质量问题应归 属在那一类

18

过程能力与 改善

如果落入T区,则表示 一个相对容易处理的T 型问题,反之落入X区, 那就是一个比较棘手 的X型问题,至于T、A、 X三型问题的分类原则 解决工具则如下页图 表所示

6 改进的好处

如果一个3 企业将其所有资源投入改 进过程,大约每年可以提高一个 的水 平,并可获得下述收益:

利润率增长20% 产出能力提高12%—18% 减少雇员12% 资本投入减少10%—30%

11

投入 6 改进的成本及回馈

国外成功经验的统计显示:如果企业全 力实施6 革新,每年可提高一个 水 平,直到达到4.7 ,无须大的资本投 入。这期间,利润率的提高十分显著。

绿带 Green Belt (几乎与黑带相似技巧,但不 及黑带深度知能)

Team Member ( 对6σ技术有基本认识 )

22

C (Control)

在 6σ的作法中最可能会错义的字就是 Control ,因为大家很容易凭直觉将Control 狭隘地解释成控制,其实6σ是一个长期 的改善方案,因此 GE 在推动6σ时,就 早已将Control的意思导引到更积极而前瞻 的方向──「促成精益求精」

【培训课件】六标准差培训讲义

2019/11/12

六標準差專題

2

六标准差的回饋

• 從想打平開始,卻履創獲利新高 • 1998 US$ 750,000,000 • 1999預估US$ 1,500,000,000 • 2001> US$ 5,000,000,000 華爾街分析師預測 • 獲利率由10%提高至15%

奇異的成功歸功於熱情的投入與努力

- John Welch

2019/11/12

六標準差專題

5

麾托羅拉與六标准差

• 1987年George Fisher提出六标准差概念

• 奇異使用六标准差強化先天體質強健的 公司

• 麾托羅拉用來解決這個危機-「我們如 何活下去?」

• 原先該公司没有單一的品管方案,而是 多頭馬車,六标准差提供一個簡單、持 續的方法,以達成品質目標。

發展因果假設確 認關鍵問題根源 驗證假設

想法根除問題測 試解決方案解決 方案標準化

設立維持績效衡 量標準 視需要匡正問題

確認作業典範 評估流程設計 要求事項再確認 設計新流程 執行新流程

建立衡量及檢討制 度以維持績效 視需要匡正問題

2019/11/12

六標準差專題

30

Q:什麼才是6的組織?

“六标准差”,Chap 2

10

六标准差吸引公司的好處(一)

• 維持成功不墜-在市場中保有一席之地,唯一 的辦法是要不斷的地創新和組織再造-John

Chambers

• 人人設定績效目標-以99.9997%的「完美」目 標評估自我績效

中鋼公司規定每一位12職等以上工程師及主管須自我設定三項

KPI

• 增強顧客價值-要學習顧客(或潛在顧客)看 重的價值是什麼,並計劃如何能在賺錢的前提 下達成顧客要求。

6δ管理法

2)6δ管理法系统在很大程度上建立在它创造的一个闭封的系统基础上,这个系统非常敏感,可以减少公司的"蹒跚",使它能够在崎岖的发展道路上平安驶向成功.

3)业务系统的摇摆不定和缺乏持续性是一种"差异",坏的"差异"对顾客有一种负面影响,我们把这种影响称为"缺陷" .

4)用来创造,监督,改进这个闭环业务系统的方法,我们称之为"流程设计/再设计","流程发展"和"流程改进" .

(2)简化6δ管理法的一些评估标准成其他一些工具同样不妨碍一家公司成为6δ管理法组织.

(3)成为6δ管理法组织工不一定要如此称呼它.系统,方法,承诺比你在名称上的努力更重要.

6δ管理法指南

16δ管理法指南的优点

a)清晰地认识到业务就是由流程和顾客构成的复合系统.

b)对资源的合理配置,通过6S管理法改进获得最大可能收益.

1)对于6δ管理法来说也是最基本的一步,就是要明确地判定顾客的需求.6δ管理法的语言里,这些需求被称为在"CTQ" ,即"质量关键点" "C"我们也可以将其称作流程的"关键结果"或"Y"或"特别限制" .

2)就是计算缺陷发生的次数.缺陷指产品或流程不能满足顾客需求的任何事件.

3)δ层次的表现也经常用"每百万次缺陷次数"来表示.

4)解决问题,实施改进的专业知识,能够精妙地调节骨流程,或创造新的工作流程,产品服务来满足不断变化的顾客需求.

流程控制::评估\监测,以确保绩效改善.

流程所有制和流程管理:利用"顾客反馈" "市场反馈" "雇员反馈"和流程评估系统跨部门地监管支持流程.

3)业务系统的摇摆不定和缺乏持续性是一种"差异",坏的"差异"对顾客有一种负面影响,我们把这种影响称为"缺陷" .

4)用来创造,监督,改进这个闭环业务系统的方法,我们称之为"流程设计/再设计","流程发展"和"流程改进" .

(2)简化6δ管理法的一些评估标准成其他一些工具同样不妨碍一家公司成为6δ管理法组织.

(3)成为6δ管理法组织工不一定要如此称呼它.系统,方法,承诺比你在名称上的努力更重要.

6δ管理法指南

16δ管理法指南的优点

a)清晰地认识到业务就是由流程和顾客构成的复合系统.

b)对资源的合理配置,通过6S管理法改进获得最大可能收益.

1)对于6δ管理法来说也是最基本的一步,就是要明确地判定顾客的需求.6δ管理法的语言里,这些需求被称为在"CTQ" ,即"质量关键点" "C"我们也可以将其称作流程的"关键结果"或"Y"或"特别限制" .

2)就是计算缺陷发生的次数.缺陷指产品或流程不能满足顾客需求的任何事件.

3)δ层次的表现也经常用"每百万次缺陷次数"来表示.

4)解决问题,实施改进的专业知识,能够精妙地调节骨流程,或创造新的工作流程,产品服务来满足不断变化的顾客需求.

流程控制::评估\监测,以确保绩效改善.

流程所有制和流程管理:利用"顾客反馈" "市场反馈" "雇员反馈"和流程评估系统跨部门地监管支持流程.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大環境 持 續 發 光

策略、作業

結果

你的公司

顧客、市場 洞悉未來

產業競爭

“六標準差”,Chap 2

A:企業流程模式

Q如何運用6來達成企業目標?

X

顧客 X X X Y 獲利

Q如何運用6來達成企業目標?

XY Nhomakorabea

達成目標的主要行 動 企業作業品質 顧客滿意度的關鍵 流程變數和用人、 週期、科技量等 流程投入品質(來 自顧客或供應商)

策略的另一觀點:

• 選擇一條比較少障礙的路,或者選擇一 條適合“腳踏車”的路

“六標準差”,Chap 2

回應:企業流程模式

投入:

• 策略性外包、供應鏈形成,使得投入越 來越複雜

組織/流程:

• 大型企業流程的複雜性;即使是中小型 企業的流程也得採取動態性的變化以因 應

產出

• 顧客的需求變化,或與企業獲利衝突

“六標準差”

Chap2 六標準差系統的關鍵概念

指導老師:郭倉義 博士 研究學生:張清和 2002.10.09

“六標準差”

架構Ch2

關鍵概念

執行面概述

• Ch1~Ch5

封閉環圈系統 企業流程模式 變異&標準差 顧客、誤差&衡量 三大管理策略

企業導入過程

• Ch6~Ch11

行動步驟與工 具

策略目標 顧客要求 獲利 顧客滿意度 整體企業效 率

“六標準差”,Chap 2

Q:衡量在6的意義?

A:變異&標準差

=2.7

10 8 6 4 2 0 -6 -4 -2 0 2 4 6

=0.33

20 15 10 5 0 -6 -4 -2 0 2 4 6

“六標準差”,Chap 2

Q:顧客&誤差在6所扮演的角色?

顧客要求

• 高品質的必要條件,CTQs

誤差

• 未能達到顧客要求的事件或意外

例如:

• 文件錯字 • 電話中心的長時間等候 • 延誤交貨 • 貨物不完整…等

“六標準差”,Chap 2

Q:顧客&誤差在6所扮演的角色?

標準差衡量的好處

• 始於顧客 • 提供一致的標準 • 結合宏大的目標

標準差衡量的後勤工作

I 改進

C 控制

“六標準差”,Chap 2

Q:什麼才是6的組織?

定義: 積極將6要義及做法融入日常管理 活動,並且在流程績效與顧客滿意度 方面都有長足進展的組織 要點:

• 合格的標準 • 衡量的方法 • 組織的名稱

“六標準差”,Chap 2

回應:封閉的環圈系統

策略面的意涵:

• 好的封閉環圈系統即使在崎嶇的路上 ﹙多變的商業環境﹚,也通行無礙

• 設一委員會來設定準則 • 標準差衡量並非靜態 • 要取得整個公司流程的標準差積分真的 很費時間及資源

“六標準差”,Chap 2

Q:6的核心改進措施及管理方法?

A:6的三大策略

流程改進

流程設計

流程管理

“六標準差”,Chap 2

Q:6的核心改進措施及管理方法?

流程改進:尋找特定的解決方案

• Ch12~Ch18

DMAIC模式

課題

6能打造怎樣的組織系統? 如何運用6來達成企業目標? 衡量在6的意義? 顧客&誤差在6所扮演的角色? 6的核心改進措施及管理方法? 何謂DMAIC? 什麼才是6的組織?

“六標準差”,Chap 2

A:封閉環圈系統

Q:6能打造怎樣的組織系統?

“六標準差”,Chap 2

流程設計 確認規格或大型問題 界定目標或改變願景 釐清要求與顧客要求

M 衡量

驗證問題/流 衡量做到要求的績效 程 收集流程效益資料 精確問題/目 標 衡量關鍵步 驟/投入

“六標準差”,Chap 2

Q:何謂DMAIC ?

A 分析 發展因果假設確 確認作業典範 認關鍵問題根源 評估流程設計 驗證假設 要求事項再確認 想法根除問題測 設計新流程 試解決方案解決 執行新流程 方案標準化 設立維持績效衡 建立衡量及檢討制 量標準 度以維持績效 視需要匡正問題 視需要匡正問題

“六標準差”,Chap 2

回應: 6的意義

上限&下限:

• USL—X = 6

• X—LSL = 6

顧客的需求

• 上限&下限

僅有下限或僅有上限

• 顧客的需求無限?

“六標準差”,Chap 2

回應: 顧客&6的核心

顧客=夥伴

• 解決顧客的問題 • 顧客獲利,公司才能獲利 • 與顧客形成利益共同體

• 修正造成問題(Ys)的致命因素(Xs) • 例如:如何讓船跑得快一點?

流程設計:打造更好的生意

• 目標不在修正而是換個新流程 • 例如:是否該換艘新船?

流程管理:建立完整的管理體系

• 將6的要義及方法融入事業的經營中 • 例如:變更組織形式、強化人員訓練

Q:何謂DMAIC ? 定義 D 界定 流程改進 確認問題 界定要求 設定目標

補充6的核心

• 6的要義 • 實質與彈性 • 6是一種態度

策略、作業

結果

你的公司

顧客、市場 洞悉未來

產業競爭

“六標準差”,Chap 2

A:企業流程模式

Q如何運用6來達成企業目標?

X

顧客 X X X Y 獲利

Q如何運用6來達成企業目標?

XY Nhomakorabea

達成目標的主要行 動 企業作業品質 顧客滿意度的關鍵 流程變數和用人、 週期、科技量等 流程投入品質(來 自顧客或供應商)

策略的另一觀點:

• 選擇一條比較少障礙的路,或者選擇一 條適合“腳踏車”的路

“六標準差”,Chap 2

回應:企業流程模式

投入:

• 策略性外包、供應鏈形成,使得投入越 來越複雜

組織/流程:

• 大型企業流程的複雜性;即使是中小型 企業的流程也得採取動態性的變化以因 應

產出

• 顧客的需求變化,或與企業獲利衝突

“六標準差”

Chap2 六標準差系統的關鍵概念

指導老師:郭倉義 博士 研究學生:張清和 2002.10.09

“六標準差”

架構Ch2

關鍵概念

執行面概述

• Ch1~Ch5

封閉環圈系統 企業流程模式 變異&標準差 顧客、誤差&衡量 三大管理策略

企業導入過程

• Ch6~Ch11

行動步驟與工 具

策略目標 顧客要求 獲利 顧客滿意度 整體企業效 率

“六標準差”,Chap 2

Q:衡量在6的意義?

A:變異&標準差

=2.7

10 8 6 4 2 0 -6 -4 -2 0 2 4 6

=0.33

20 15 10 5 0 -6 -4 -2 0 2 4 6

“六標準差”,Chap 2

Q:顧客&誤差在6所扮演的角色?

顧客要求

• 高品質的必要條件,CTQs

誤差

• 未能達到顧客要求的事件或意外

例如:

• 文件錯字 • 電話中心的長時間等候 • 延誤交貨 • 貨物不完整…等

“六標準差”,Chap 2

Q:顧客&誤差在6所扮演的角色?

標準差衡量的好處

• 始於顧客 • 提供一致的標準 • 結合宏大的目標

標準差衡量的後勤工作

I 改進

C 控制

“六標準差”,Chap 2

Q:什麼才是6的組織?

定義: 積極將6要義及做法融入日常管理 活動,並且在流程績效與顧客滿意度 方面都有長足進展的組織 要點:

• 合格的標準 • 衡量的方法 • 組織的名稱

“六標準差”,Chap 2

回應:封閉的環圈系統

策略面的意涵:

• 好的封閉環圈系統即使在崎嶇的路上 ﹙多變的商業環境﹚,也通行無礙

• 設一委員會來設定準則 • 標準差衡量並非靜態 • 要取得整個公司流程的標準差積分真的 很費時間及資源

“六標準差”,Chap 2

Q:6的核心改進措施及管理方法?

A:6的三大策略

流程改進

流程設計

流程管理

“六標準差”,Chap 2

Q:6的核心改進措施及管理方法?

流程改進:尋找特定的解決方案

• Ch12~Ch18

DMAIC模式

課題

6能打造怎樣的組織系統? 如何運用6來達成企業目標? 衡量在6的意義? 顧客&誤差在6所扮演的角色? 6的核心改進措施及管理方法? 何謂DMAIC? 什麼才是6的組織?

“六標準差”,Chap 2

A:封閉環圈系統

Q:6能打造怎樣的組織系統?

“六標準差”,Chap 2

流程設計 確認規格或大型問題 界定目標或改變願景 釐清要求與顧客要求

M 衡量

驗證問題/流 衡量做到要求的績效 程 收集流程效益資料 精確問題/目 標 衡量關鍵步 驟/投入

“六標準差”,Chap 2

Q:何謂DMAIC ?

A 分析 發展因果假設確 確認作業典範 認關鍵問題根源 評估流程設計 驗證假設 要求事項再確認 想法根除問題測 設計新流程 試解決方案解決 執行新流程 方案標準化 設立維持績效衡 建立衡量及檢討制 量標準 度以維持績效 視需要匡正問題 視需要匡正問題

“六標準差”,Chap 2

回應: 6的意義

上限&下限:

• USL—X = 6

• X—LSL = 6

顧客的需求

• 上限&下限

僅有下限或僅有上限

• 顧客的需求無限?

“六標準差”,Chap 2

回應: 顧客&6的核心

顧客=夥伴

• 解決顧客的問題 • 顧客獲利,公司才能獲利 • 與顧客形成利益共同體

• 修正造成問題(Ys)的致命因素(Xs) • 例如:如何讓船跑得快一點?

流程設計:打造更好的生意

• 目標不在修正而是換個新流程 • 例如:是否該換艘新船?

流程管理:建立完整的管理體系

• 將6的要義及方法融入事業的經營中 • 例如:變更組織形式、強化人員訓練

Q:何謂DMAIC ? 定義 D 界定 流程改進 確認問題 界定要求 設定目標

補充6的核心

• 6的要義 • 實質與彈性 • 6是一種態度