数控加工中刀具半径补偿指令的应用

刀具半径补偿功能在数控加工中的应用

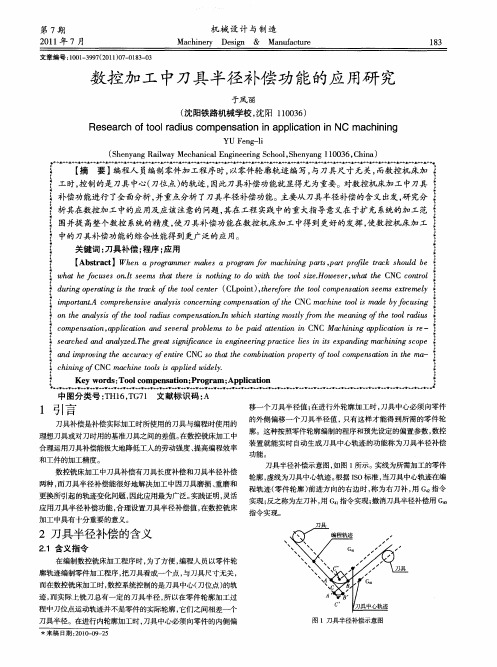

其中:G 0 4 为取消刀尖圆弧半径补偿 ; 4 为建立刀具圆弧半径左补 G1 偿 ; 4 为建立刀具圆弧半径右补偿。 G2 图1 表示了根据刀具与工件 的相对位置及刀具 的运动分析如何选用 G 1 4 指令 。 4或G 2

序母

X

Z

鱼

t

00 0 00 0 .0

0 1 q 乱2 5 0 7

( 前置刀架 a) 图3车刀刀尖位置码定义

南

( b)后 置 刀架

() f 左补偿 t 图4刀具半径的左右补偿

( b)右补偿

半径补 偿功能 在数控车 削加工 、数控铣削加 工 中的应用 进行 了介 绍。 关键词 半 径补偿 ;数 控加工 ;轮廓 ;程序 中图 分类 号 T 文献 标识 码 A P 文 章编 号 17—6 1( 1)1— 180 63 97一2 2 2 08—2 0 0

随着现代数控成型刀具的普及使用 ,大大提高 了企业的加工能力 , 但由于刀具总是具有一定 的半径 ,刀具中心运动轨迹并不是加工零件 的 实际轮廓 。若用刀具中心轨迹来编制加工程序 ,则程序 的数学处理工作 量大 ,当刀具半径发生变化 时 , 则又还需重新修改或编制程序。这样 , 编程会很麻烦。 利用刀具半径补偿 功能 ,当编制零件加工程序时 ,只需按零件轮廓 编程 ,使用刀具半径补偿指令 ,并在控制 面板上用键盘 ( R / D ) C TM I 方 式 ,人工输入刀具半径值 ,数控系统便会根据零件程序和刀具半径 自动 计算 出刀具中心的偏移量 ,进而得 到偏移后的中心轨迹 ,并使 系统按刀 具中心轨迹运动 ,完成对零件的加工。

径 ,所以刀具 中心 的轨迹 与工件轮廓不重合 。如不考虑刀具半径 ,直接 按照工件轮廓编程是很方便 ,但加工出的零件尺寸会 比图样尺寸要求小 个 铣刀直径值 ( 加工外 轮廓时 ) 或大一个铣刀直 径值 ( 加工 内轮 廓 时 ),为此必须使刀具沿工件轮廓的法向偏移一个刀具半径 ,这就是刀

刀具半径补偿编程举例

刀具半径补偿编程1. 介绍刀具半径补偿编程是数控机床加工领域中的一项重要技术。

通过对刀具半径进行补偿,可以在工件加工过程中实现更加准确的切削。

本文将详细介绍刀具半径补偿编程的原理、应用以及编程实例。

2. 刀具半径补偿的原理刀具半径补偿是为了解决实际切削情况与刀具形状之间的偏差而引入的。

在加工过程中,刀具的实际切削宽度常常与理论计算不符,这可能导致工件尺寸偏差或刀具磨损。

通过刀具半径补偿,可以根据实际情况调整刀具路径,从而达到更加精确的切削效果。

刀具半径补偿分为刀具半径右补偿和刀具半径左补偿两种情况。

刀具半径右补偿适用于切削右侧的轮廓,而刀具半径左补偿适用于切削左侧的轮廓。

补偿的值一般为刀具半径的一半,以保证刃口的位置与所需位置对齐。

3. 刀具半径补偿的应用刀具半径补偿在数控机床加工中有广泛的应用。

下面列举一些常见的应用场景:3.1 外轮廓加工在加工外轮廓时,为了保证工件的尺寸精度,需要进行刀具半径补偿。

通过补偿刀具半径,可以使刀具实际切削轮廓与设计轮廓相吻合,从而达到更高的加工精度。

3.2 内轮廓加工与外轮廓加工类似,内轮廓加工也需要进行刀具半径补偿。

通过补偿刀具半径,可以调整刀具路径,使内轮廓的尺寸与设计要求一致。

3.3 孔加工在孔加工过程中,切削刀具常常需要进行刀具半径补偿。

通过补偿刀具半径,可以调整切削刀具的实际位置,保证孔的准确直径。

3.4 轴向切削在进行轴向切削时,为了避免因刀具半径导致的偏差,常常需要进行刀具半径补偿。

补偿的值一般为刀具半径的一半,以保证刃口的位置与所需位置对齐。

4. 刀具半径补偿的编程实例下面通过一个编程实例来详细介绍刀具半径补偿的编程过程。

1.设定刀具半径补偿值为R0.5。

2.G54代码:确定坐标系原点。

3.G90代码:设定绝对坐标模式。

4.G94代码:设定进给速度为每分钟进给。

5.T1代码:选择T1号刀具。

6.M3代码:启动主轴正转。

7.G0X100.0Y100.0:刀具快速移动到初始加工位置。

数控加工中刀具半径补偿功能的应用研究

o eaa s h olai o p nain nw i t t gmot fo tem ai teto r i nt nl i o et u cm e t o ̄ hc s i sy rm enn o h la u h ys ft o r s d s l h a n r l h gf o s d

c mpe a i n.pplc i n a d s v r o lm o b i t n in o s n t o a ia o t n e e a pr b e l s t epa d a e to t CNC Ma hi ig pl a in i e— c n n a it o s p c r

中的刀具补偿 功 能的综合 性能得 到更广 泛的应 用。

关键 词 : 刀具 补偿 ; 程序 ; 应用

【 bt c】W e r r m r  ̄ e apor r ah i a s a r l tc hu e A s at hna o a e ks r a f c i n p r , t o e r ksol b r p gm n g m o m n g tp p f a r i d

和工件 的加工精度 。

移一个刀具半 径值 ; 在进行外轮廓加工时 , 刀具中心必须 向零件 的外侧偏 移一个刀具半径值 , 只有这样才能得到所需的零件轮 廓。这种按照零件轮廓编制的程序和预先设定 的偏 置参数 , 数控 装置就能实时 自动生成 刀具 中心轨迹的功能称为刀具半径补偿

于 凤 丽

( 阳铁路机械 学校 , 阳 l0 3 ) 沈 沈 106

Re e r h o o l a is c mp n a i n a pia in i s a c ft o d u o r est on i p l t n NC c i ig c o ma hn n

加工中心刀具半径补偿编程举例

加工中心刀具半径补偿编程举例在数控加工领域中,加工中心是一种重要的设备,它能够高效地完成各种零件的加工任务。

而刀具半径补偿编程则是加工中心中常用的编程技术之一,它可以帮助操作者实现更加精准的切削加工效果。

下面将通过一个举例来说明加工中心刀具半径补偿编程的应用。

假设我们需要加工一个圆形孔,直径为10mm,而刀具的半径为5mm。

首先,在进行刀具半径补偿编程之前,我们需要准备好工件和刀具,并将它们安装在加工中心上。

接下来,我们进入编程界面,在进行刀具半径补偿编程之前,首先需要设置刀具半径补偿的模式。

在加工中心上,常用的刀具半径补偿模式有G41和G42。

G41代表左刀具半径补偿,即刀具路径在实际轮廓的左侧,而G42代表右刀具半径补偿,即刀具路径在实际轮廓的右侧。

根据加工需求,我们选择合适的刀具半径补偿模式。

然后,我们需要定义刀具半径补偿的具体数值。

在加工中心编程中,刀具半径补偿的数值以D开头进行定义。

例如,D10代表刀具半径补偿为10mm,D-5代表刀具半径补偿为-5mm。

根据实际情况,我们设置刀具半径补偿为5mm。

接下来,我们需要定义刀具路径。

在加工中心编程中,刀具路径通常使用G01指令进行定义。

例如,G01X100Y100表示刀具沿X轴和Y轴移动到坐标(100,100)的位置。

根据圆形孔的要求,我们定义刀具路径为G01X0Y0。

最后,我们需要进行圆形孔的切削加工。

在加工中心编程中,切削加工通常使用G02和G03指令进行定义。

G02表示顺时针切削,G03表示逆时针切削。

根据圆形孔的要求,我们定义切削加工的指令为G02X0Y0I-5J0,其中I和J表示切削圆的圆心坐标相对于起点坐标的偏移量。

通过以上的编程步骤,我们成功地完成了加工中心刀具半径补偿编程举例。

在实际操作过程中,我们可以根据不同的加工需要进行相应的调整和改进。

刀具半径补偿编程的应用可以帮助我们实现更加精准和高效的切削加工效果,提高加工质量和生产效率。

在数控车床加工中刀尖圆弧半径补偿的应用

浅谈在数控车床加工中刀尖圆弧半径补偿的应用在数控车削加工中,无论是加工外圆、端面,或是加工内孔,假想刀尖轨迹与工件外形一致(尖角除外)。

所以可按工件尺寸编程。

不会产生误差。

但是在切削圆弧或切削圆锥面时,因为车刀刀尖或多或少都具有一定的半径值,如果不进行刀尖半径补偿就会产生欠切现象,影响零件的加工精度。

所以,为了实现精密切削和简化程序,在数控车削加工中同样要运用刀具半径补偿功能,所以刀具半径补偿非常重要。

本文将会对车削加工中对过切现象进行分析,对刀尖圆弧半径补偿运用方法进行阐述。

一、引言编制数控车床加工程序时,理论上是将车刀刀尖看成一个点,如图1所示的p/点就是理论刀尖。

但为了提高刀具的使用寿命和降低加工工件的表面粗糙度,通常将刀尖磨成半径不大的圆弧(一般圆弧半径r是0.2—1.6之间),如图2所示x向和z向的交点p称为假想刀尖,该点是编程时确定加工轨迹的点,数图1带圆弧刀尖图2刀尖切削位置控系统控制该点的运动轨迹。

然而实际切削时起作用的切削刃是圆弧的切点a、b,它们是实际切削加工时形成工件表面的点。

很显然假想刀尖点p与实际切削点a、b是不同点,所以如果在数控加工或数控编程时不对刀尖圆角半径进行补偿,仅按照工件轮廓进行编制的程序来加工,势必会产生加工误差。

二、假想刀尖的轨迹分析1、加工圆锥面的误差分析车削外圆锥面时,实际切削点与理想刀尖在x、z轴方向上都存在位置偏差(如图3所示),以p点编程的轨迹为图中实线,刀尖圆弧实际切削轨迹为图中虚线,实线与虚线之间区域为欠切现象。

由图可知刀尖圆弧半径越大,加工误差也就越大。

图3车圆锥产生偏差2、加工圆弧面的误差分析圆头车刀加工圆弧面和加工圆锥面基本相似。

如图4是加工1/4凸凹圆弧,cd为工件轮廓线,o点为圆心,半径为r,刀具与圆弧轮廓起点、终点的切削点分别为c和d,对应假想刀尖为c1和d1。

对图4a所示凸圆弧加工情况,圆弧c1d1为假想刀尖轨迹,o1点为圆心,半径为(r+r);对图4b所示凹圆弧加工情况,圆弧c2d2为假想刀尖轨迹,其圆心是o2点半径为(r-r)。

g41的用法

g41的用法

G41和G42是数控加工中常见的刀具半径补偿指令,这种补偿功能在铣削工件轮廓时非常有用,它允许编程员直接按照工件图纸要求的轮廓来编程,而不必根据刀具半径人工计算刀具中心的运动轨迹。

G41是相对于刀具前进方向左侧进行补偿,称为左补偿(补偿量可为正负值,属于模态指令)。

具体的判定方法是:假设工件不动,沿刀具前进方向向前看,刀具在零件左侧的为左补偿。

例如,当铣削一直径50mm的内孔并采用顺铣加工后,实际测量值为49.9mm,可以使用G41进行刀补补偿。

补偿量的计算方法如下:D=50-49.9=0.1,由于采用的是半径补偿,所以D=0.1/2=0.05。

由于采用的是顺铣,内孔需要加大,所以D为负值。

而G42则是相对于刀具前进方向右侧进行补偿,称为右补偿(补偿量也可为正负值,同样属于模态指令)。

与G41相似,其判定方法是:假设工件不动,沿刀具前进方向向前看,刀具在零件右侧的为右补偿。

此外,G40是取消刀具半径补偿的指令。

在实际加工中,为了安全和精确,操作者需要清楚了解这些指令的含义和使用场景,并根据实际工件形状和尺寸选择合适的补偿方式。

数控车床加工中刀具半径补偿的应用

数控车床加工中刀具半径补偿的应用作者:彭群来源:《科技与创新》2016年第19期摘要:刀具半径补偿在数控车床加工中发挥着极其重要的作用,不仅对保证零件轮廓的准确性和加工精度至关重要,还可以提高生产效率,降低技术人员的劳动强度。

简要探讨了数控车床加工中刀具半径补偿的应用,详细介绍和分析了有关刀具半径补偿各类型的应用,以期为其更好的应用提供参考。

关键词:刀具半径补偿;数控车床加工;编程;环形槽中图分类号:TG659 文献标识码:A DOI:10.15913/ki.kjycx.2016.19.098刀具半径补偿是数控车床上的重要组成部份,合理使用刀具半径补偿功能在数控加工中有非常重要的作用。

所谓“刀具半径补偿”,就是指在数控车床加工的过程中,为了方便起见,用户总是按零件轮廓编制加工程序。

为了加工所需的零件轮廓,在加工内轮廓时,刀具中心必须向零件的内侧偏移一个刀具半径值;在加工外轮廓时,刀具中心必须向零件的外侧偏移一个刀具半径值。

刀具半径补偿在数控车床的应用,在极大地方便了零件加工程序编制的同时,还能提高生产效率,降低技术人员的劳动强度。

本文简要探讨了数控车床加工中刀具半径补偿的应用,以期为其更好地应用提供参考和借鉴。

1 刀具半径补偿值的应用分析在带有环形槽零件的编程加工中,如果槽两边的曲线形状有差异,就应对它们进行编程加工。

一般来说,环形槽的宽带是比较小的,因此,在编程加工中,刀具半径的补偿顺序和加工起始点的位置确定都应与一般凹槽的编程加工有所不同。

以编程方式加工一般凹槽时,应先进给下刀,再在直线移动的过程中为道具建立相应的半径补充,接着再进入工件轮廓加工中第1个程序段,然后再对轮廓逐段加工,直至轮廓加工完毕。

最后,在直线的逐渐移动过程中,慢慢有效取消刀具半径的补偿,抬刀后即可完成整个加工过程。

通常情况下,环形槽的宽带都比较小,而对其进行编程加工时,铣刀会在一定程度上受到其直径的限制(槽宽通常仅比铣刀大1~2 mm)。

刀具半径补偿方向的判定原则

刀具半径补偿方向的判定原则【最新版】目录1.刀具半径补偿的定义和作用2.刀具半径补偿方向的判定原则3.刀具半径补偿在实际加工中的应用4.结论正文一、刀具半径补偿的定义和作用刀具半径补偿是数控加工中一种重要的刀具补偿功能,它的主要作用是在加工过程中自动调整刀具的实际切削半径与编程时设定的刀具半径之间的差值,以确保加工精度和表面质量。

刀具半径补偿分为左补偿和右补偿,分别针对刀具在加工过程中的左侧和右侧进行补偿。

二、刀具半径补偿方向的判定原则1.刀具半径左补偿方向的判定在数控加工中,刀具半径左补偿(G41)是针对刀具前进方向左侧进行补偿。

具体判定方法如下:- 观察刀具运动方向,确定刀具在加工过程中的左右侧;- 根据刀具运动方向和加工轮廓,判断刀具在加工轮廓的哪一侧;- 如果刀具在加工轮廓的左侧,则应使用刀具半径左补偿(G41)。

2.刀具半径右补偿方向的判定刀具半径右补偿(G42)是针对刀具前进方向右侧进行补偿。

具体判定方法如下:- 观察刀具运动方向,确定刀具在加工过程中的左右侧;- 根据刀具运动方向和加工轮廓,判断刀具在加工轮廓的哪一侧;- 如果刀具在加工轮廓的右侧,则应使用刀具半径右补偿(G42)。

三、刀具半径补偿在实际加工中的应用刀具半径补偿在实际加工中具有重要意义,它可以有效地提高加工精度和表面质量,减少刀具的磨损,提高刀具的使用寿命。

在实际加工过程中,操作者需要根据加工轮廓和刀具的运动方向,灵活地选择合适的刀具半径补偿方向,以达到最佳的加工效果。

四、结论刀具半径补偿方向的判定原则对于保证加工精度和表面质量具有重要作用。

在实际加工中,操作者需要根据加工轮廓和刀具的运动方向,灵活地选择合适的刀具半径补偿方向,以确保加工效果达到预期目标。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

该工序的定位误差 。

参考文献 :

[1 ] 成大先. 机械设计图册[M] . 北京 :化学工业出版社 ,2000.

[2 ] 张世民. 机械原理[M] . 北京 :中央电视大学出版社 ,1985.

© 1994-2008 China Academic Journal Electronic Publishing House. All rights reserved.

第 15 卷 第 4 2002 年 12 月

期

机械研究与应用

MECHANICAL RESEARCH & APPLICATION

Vol

15 No 4 2002212

数控加工中刀具半径补偿指令的应用Ξ

朱玉红 ,戴世民

(兰州工业高等专科学校 机械系 ,甘肃 兰州 730050)

刀 具 半 径 补 偿 指 令 格 式 : N- ( G17/ G18/ G19 ) ( G41/ G42) α-β-D ,N- G40 α-β- ; 其中 : G41 为左补偿 ; G42 为右补偿 ; G40 为取消刀补 ;α、β∈( X 、Y 、Z 、U 、 V 、W) 为指令终点的数值 D ,即刀具半径值 。

Ξ 收稿日期 :2002203228 作者简介 :朱玉红 (19662) ,女 ,甘肃兰州人 ,讲师 ,现从事机械设计教学工作 。

© 1994-2008 China Academic Journal Electronic Publishing House. All rights reserved.

N1 G91 G00 G42 X500 Y500 D1 ; N2 S700 ;N3 M03 ; N4 G01 Z - 300 F60 ;N6 Y100 ; 但若将上面程序中的 N4 单节变成 2 个单节 ,即 程序成为 : N1 G91 G00 G42 X500 Y500 D1 ; N2 S700 ;N3 M03 ; N4 Z - 250 ;N5 G01 Z - 50 F60 ; N6 Y100 ; … 这样 ,N2~N5 的连续 4 个单节不是 XY 平面内 的指令 ,从而导致 N1 的补偿开始到 N6 单节为止的 预先读 X 处理不能正确进行 ,读不到 N6 以下的段 , 所以作不出矢量 ,确定不了前进的方向 。从而产生进 刀超差 ,使加工中产生过切 。 解决办法 :对于产生过切的情况 ,考虑 CNC 内部 的计算情形 ,如果在 Z 轴下降后而在切削之前 ,沿切

参考文献 :

[1 ] 蔡慧林. 机床数控技术及应用[M] . 兰州 :兰州大学出版社 ,19991 [2 ] 李诚人. 机床计算机数控[M] . 西安 :西北工业大学出版社 ,19881

(上接第 48 页) 因滚子与销轴为间隙配合 ,当拨销压向轮槽工作 边时 ,销轴也必压向滚子一边 ,而使拨盘空转 1 个间 隙 ,因此滚子与销轴的间隙必然影响槽轮机构的运动 精度 。

1/ 2 (δD + δd + Xmin + TD + Td + Δmin) ×180 Rπ

式中 : R 为槽轮的槽口到轮心的半径 。

因此槽轮机构的运动误差式为 △y = { ( △a) 2 + ( △θ) 2 +〔90 (δD + δd +

Xmin + TD + Td + △min) / Rπ) 〕2}1/ 2

图 2 补偿中的过切现象

图 3 过切现象的消除

4 结束语

刀具补偿功能的作用主要用以简化编程 ,用户只 需按零件的轮廓尺寸编程 。在加工前 ,操作者在测量 实际的刀具半径 ,作为刀具补偿参数输入数控系统 , 加工 出 合 乎 尺 寸 要 求 的 零 件 轮 廓 。总 之 , 在 使 用 HNC22000M 型华中数控机床中 ,掌握刀具补偿功能 , 并能正确地使用 ,掌握数控编程的一些技巧 ,能充分 利用数控铣床 ,发挥它的功能 ,为加工符合零件图样 要求的形状复杂的零件 ,提高零件加工的质量将有很 大意义 。

设滚子的内孔公差为 TD ; 销轴的外径公差为 Td ;滚子内孔与销轴的外径最小配合间隙为 Δmin ,则 滚子与销轴的配合间隙可能使拨盘空转 1/ 2 ( TD + Td + Δmin) 。 114 拨销在拨盘上的分度误差对槽轮机构运动精度

的影响 多销槽轮机构如图 4 。

图 4 Байду номын сангаас多销槽轮机构

对于多销槽轮机构 ,因拨销在拨盘上的分度误 ·50 ·

·49 ·

Vol 15 No 2002212

4

机械研究与应用

MECHANICAL RESEARCH & APPLICATION

第

15 卷 第 4 2002 年 12

期 月

削进给的方向事先准备好全部同方向的指令 ,就可以 防止过切现象的产生 。其程序如下 :

N1 G91 G00 G42 X500 Y400 D1 ; N2 Y100 S700 ;N3 M03 ; N4 Z - 250 ;N5 G01 Z - 50 F60 ; N6 Y100 。 … 在此程序中 ,N2 与 N6 的进给方向相同 ,所以 ,补 偿可以正确地执行 ,如图 3 所示 。

2 刀具半径补偿过程

(1) 刀补的建立 刀具接近工件 ,刀具中心以与 编程轨迹重合过渡到编程轨迹偏离 1 个刀具半径 。 (2) 刀具补偿 刀具中心的轨迹始终与编程轨 迹相距 1 个刀具半径 。 (3) 刀补撤消 刀具撤消工件 、刀具中心轨迹与 编程轨迹相距 1 个刀具半径值过渡到与编程轨迹重 合。

1 刀具半径补偿

现代 CNC 系统都具有比较完善的刀具半径补偿 功能 。这样 ,编程人员只需按照零件实际轮廓形状进 行编程 ,加工时 ,由 CNC 系统自动完成下述两方面的 工作 : ①根据刀具的半径值 r 与走刀方向 , 使刀具沿 零件廓形的法向偏移 1 个 r 值 ,即控制刀具中心沿零 件廓形的等距值为 r 的等距线运动 。 ②在零件廓形 上非光滑过渡的拐角处 , CNC 自动进行尖角的过渡 。 这样 ,可在编程时不考虑刀具的实际尺寸 ,免去刀具 轨迹的计算工作 ,提高零件的加工精度 。

在数控铣床中 ,需特别注意的是 ,在启动阶段开 始后的刀补状态中 ,如存有二段以上的没有移动指令 或存在非指定平面轴的移动指令段 ,则有可能产生进 刀不足或进刀超差 ;另外 ,还要考虑工艺的一些要求 , 如切入 、切出等 。

3 刀具补偿在 HNC21M 华中 2000 型铣削数 控系统中的应用[ 1 ,2]

切削开始前 ,系统已在刀具尚未接触到工件的位 置作好了刀具半径补偿的动作 。此后 , Z 轴才开始做 切入动作 。在这种情况下 , Z 轴的切入动作可分为两

个阶段 。第 1 阶段是主轴快速接近工件 的动作 ,第 2 阶段为工作进给的切入动作 。如图 1 所示 。

图 1 刀具补偿的操作过程

在半径补偿动作前 ,系统需作 5 个单节的预读处 理 。下面的程序中 ,以 N1 单节半径补偿开始到 N6 单节为止的预读处理可使半径补偿正确地进行 ,切出 预期的工件廓形 。如图 2 示 。

摘 要 :主要讨论刀具半径补偿的概念以及在数控机床中如何使用刀具补偿功能 ,并通过实例说明编程应用的技巧 。 关键词 :数控铣床 ;刀具半径补偿 ;指令应用 中图分类号 :TG702 文献标识码 :B 文章编号 :100724414 (2002) 0420049202

根据华中数控铣床使用过程中的经验 ,就其刀具 半径补偿及其编程使用方法作一阐述 。

差 ,必然有时提前拨动槽轮 ,有时迟拨动槽轮 ,影响槽 轮机构的运动精度 。设拨销的分度误差为 Δ0 。

2 计算槽轮机构的运动误差

槽轮机构的上述四种误差都是独立存在的 ,并在 加工装配该零部件时都是独立的随机变量 ,因此可以 用概率统计法计算槽轮机构的运动误差 。

上述四项误差中槽轮的轮槽分度误差 Δα 和拨 销分度误差直接影响槽轮的转角误差 。拨销与槽的 间隙 ,拨销中滚子与销轴的间隙是线性尺寸误差 ,必 须转化为以度为单位的角度误差表示 ,它们是在拨销 刚进入槽口时 ,因未直接压到工作面而使拨盘空转 , 因此应转换成角度误差 ,其转换式为 :