55_HyperMesh在发动机CFD分析中的应用_赵铮

7.HyperMesh在CFD网格划分领域的应用

HyperMesh在CFD网格划分领域的应用田婷张健马映峰辛志峰联想集团创新设计中心HyperMesh在CFD网格划分领域的应用Application of the HyperMesh on the CFD Field田婷张健马映峰辛志峰(联想集团创新设计中心)摘要:运用HyperMesh中的实体单元划分功能,对离心风机问题中的气体及固体部分进行网格划分,生成边界层并设置边界条件,探讨HyperMesh在CFD领域中的应用,为以后进行类似的网格划分工作提供参考。

关键词:HyperMesh 实体网格 CFDAbstract: Based on the solid map methods of HyperMesh, generate both the fluid and solid mesh in the CFD field and discuss the generation of boundary layers and how to set boundary conditions. The application of HyperMesh on the CFD field might offer some references for others.Key words: HyperMesh solid map CFD1 概述目前CAE分析技术已成为许多领域重要的分析工具,有些CAE软件本身就具有较强的前后处理功能。

一般而言,分析过程中网格划分大约占用80%的时间,随着问题复杂程度的不断提高以及前处理时间的缩短,这些软件自带的前处理功能的局限性越来越大。

使用强大的前处理软件来进行网格的划分可以节省大量的时间,生成高质量的网格,以此提高计算效率和精度,使CAE仿真能够真正的满足科研及工程化的需求。

HyperMesh 是美国Altair公司的HyperWorks系列工程软件中的软件产品之一,是Altair 公司现在的旗舰产品。

CFD仿真技术在航空发动机中的应用

CFD仿真技术在航空发动机中的应用摘要:随着科学技术的发展,航空航天和空间技术有了飞跃的发展,在这些飞跃的发展技术中主要的技术就是CAE技术。

航空工业可以说是CAE技术发展的摇篮,各种CAE技术正是在以航空工业为主的实际工业应用的推动下在不到半个世纪时间里迅猛发展起来的。

以ANSYS、LS-DYNA、Nastran、CFX、Fluent等为代表的高端CAE软件早已活跃在全球航空工业中。

关键词:CFD仿真技术;航空发动机;应用1 引言目前国际知名企业的航空发动机研制周期从过去的10~15年缩短到6~8年甚至4~5年,试验机也从过去的40~50台减少到10台左右。

在发达国家的航空企业里CAE已经作为产品研发设计与制造流程中不可逾越的一种强制性的工艺规范加以实施,在生产实践作为必备工具普遍应用。

2、CFD技术国内外使用状况简介CFD作为CAE技术的一种,已经越来越多的被国内外航空企业广泛的得以应用。

第一个商用CFD软件包FLUENT,由与美国空军合作的流体技术服务公司Creare公司于1983年推出的。

商业CFD软件的开发及应用,加速了航空工业的发展,使得基于虚拟样机仿真的现代设计方法成为了可能。

以波音公司航空研发发展历史为例,不难发现,波音公司先后采用了经典的实验测试方法、半经验的方法、空气动力学的计算、政府内部及企业的CFD代码及广泛的采用CFD商业代码。

在波音公司2005年的软件应用报告中明确指明,在1998至2005年内,其公司每年数值仿真成果的增加量都接近84%左右,采用CAE/CFD的速度超过了工业的成长速度,CFD技术已经成为其设计的主要手段之一。

另外从美国软件公司ANSYS公司的销售业绩报告上显示,航空工业上的应用产值是其公司的主要收益来源之一。

CFD软件正以其强大的优势在研发中发挥的巨大的作用,例如在NISA的报告中提到,原本需要7年完成的维吉尼亚级潜水艇的设计,通过CFD技术的应用,5年就顺利完成;而预计需要11年完成的B-2轰炸机的飞行测试,则在短短的4年内就通过了测试。

HYPERMESH二次开发技术在车架结构分析中的应用

HYPERMESH二次开发技术在车架结构分析中的应用作者:龚剑云汤建农申振华孟强来源:《计算机光盘软件与应用》2014年第20期摘要:卡车车架数据规模大、重复操作多,导致车架前处理所需的工时在CAE分析流程中占绝大部分,而且容易出现操作失误、不易追溯、延误分析时间。

利用HYPERMESH二次开发接口,应用TCL/TK语言和其它语言结合方式,建立车架结构分析前处理管理平台,可以定制车架前处理整个流程,实现流程自动化,有效提高工作效率和规范性,从而达到前处理过程统一化和标准化。

关键词:CAE分析;HyperMesh;二次开发;流程自动化中图分类号:TP391.72车架是卡车的重要组成部分,在整车设计中占据着重要位置,车架结构分析的主要工作量在前处理。

基于HYPERMESH的二次开发,可以开发出自己的应用程序界面,建立车架结构分析前处理管理平台,把前处理中的数模导入、建模、装配连接、设置材料属性和零件属性、添加约束和载荷、建立分析工况等一系列过程固化,并能将各种车型的分析项、各种分析工况的边界条件固化。

因此基于HYPERMESH的二次开发不仅可以实现车架分析的流程化、标准化、规范化;还可以提高前处理的工作效率,减少人为错误和遗漏。

1 HYPERMESH二次开发的技术路线1.1 应用Tcl/Tk语言实现自动处理HYPERMESH是HyperWorks一系列软件中的前处理软件工具。

HYPERMESH软件的界面功能强大,Tcl/Tk脚本命令和函数非常丰富,每一项操作都有对应的命令,因此,完全可以通过编写脚本程序实现逻辑处理和界面功能。

例如,前处理过程中的CAD格式转换、定义Assembly和Component的层级关系、定义材料属性,定义约束、载荷、工况等。

1.2 应用VC++开发专用功能和集成界面用tcl命令文件处理单个模型或结果,可以方便的实现(局部环节)自动化,但不容易实现批处理以及和其他软件的集成。

HyperMesh中的CFD前处理功能

网格术语

特征化 (Featuring)和去特征化 (Defeaturing)

增添/简化模型的几何细节 需要了解几何特征对于网格的拓扑影响

删除边 添加边 去除固定点 添加固定点 替换固定点

操作后

操作前

Copyright © 2015 Altair Engineering, Inc. Proprietary and Confidential. All rights reserved.

CAD模型导入 几何清理及模型简化 HyperMesh HyperMesh HyperMesh HyperMesh SimLab 面网格划分 HyperMesh HyperMesh HyperMesh AcuConsole SimLab 体网格划分 HyperMesh HyperMesh AcuConsole AcuConsole AcuConsole 求解器参数设置 HyperMesh AcuConsole AcuConsole AcuConsole AcuConsole

网格术语

几何拓扑 (Topology)

表面连通性(Connectivity)由SurfaceEdge控制 如果一条SurfaceEdge与一个以上的面相连,那么这些面被认为是连通的 根据与其连通的面的数量,SurfaceEdge可以被分为以下几类:

根据不同的颜色命名 表面连通性的定义可扩展到网格连通性

理论流体力学 (TheoreticalFluidDynamics)

计算流体力学 (ComputationalFluidDynamics)

Copyright © 2015 Altair Engineering, Inc. Proprietary and Confidential. All rights reserved.

某柴油机发电机支架仿真分析与结构优化

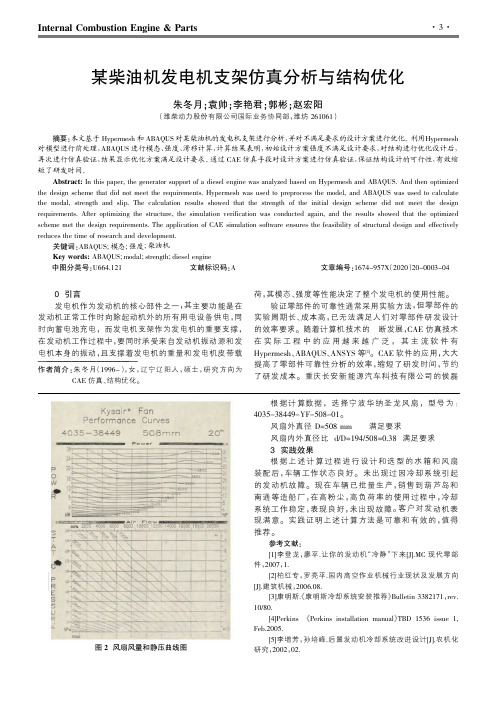

图2风扇风量和静压曲线图图1发电机支架系统有限元模型发电机支架有限元模型如图2所示,本文利Hypermesh软件对该发电机支架系统模型进行网格划分,发电机、发电机支架、吊环等均采用四面体单元,连接螺栓采用六面体单元,其中发电机支架等考察件的平均网格大4mm,非考察件的平均网格大小为6mm。

计算模态时,各接触面均采用Tie连接;强度计算时,支架与吊环接触面采用摩擦接触定义,发电机皮带轮采用约束,其余接触面均采用Tie连接。

模型接触定义所示。

有限元计算结果分析2.1模态分析图2发电机支架有限元模型图4接触定义图3边界条件及载荷定义图6应力分布云图2.2强度分析对发电机支架进行强度分析,施加螺栓预紧力、皮带力和沿坐标轴方向的15g冲击载荷,得到发电机支架各方向应力最大值见表4,应力分布云图如图6所示。

2.3滑移量分析发电机支架与吊环之间通过螺栓连接,施加最小螺栓预紧力,针对选用M10、M12、M14三种不同螺栓的情况,分别对各个接触面进行滑移量的计算分析。

计算结果表明,选用M10、M12、M14螺栓滑移量最大别为0.019mm、0.014mm、0.0105mm,均高于0.01mm,螺栓连接可靠性存在风险,M14螺栓滑移量云图7所示。

3优化设计与校核上述计算结果表明,该发电机支架的结构强度和螺栓连接可靠性均不满足设计要求,对支架进行结构优化并利Hypermesh对模型进行前处理得到优化后发电机支架有限元模型如图8所示。

对优化后的发电机支架系统进行模态、强度、滑移计算分析。

优化后的发电机支架前三阶固有频率见表5,一阶振如图9所示。

计算结果表明,一阶频率数值图5发电机支架系统一阶振型图表4发电机支架应力最大值冲击方向Mises应力最大值(MPa)Front Back 237161图7M14滑移量云图内,支架共振风险较小,建议在实际使用中验证。

优化后的发电机支架强度分析结果见表6,对比原有结构方案,优化后的发电机支架在Right方向冲击载荷下产生应力最大值168MPa,低于发电机支架材料Q235A屈服强度235MPa,应力云图如图10所示,支架强度满足设计要求。

HyperWorks 在汽车零部件有限元分析中的应用

HyperWorks 在汽车零部件有限元分析中的应用1 概述随着计算机辅助设计和制造技术的日趋成熟,设计人员迫切需要一种能对所做的设计进行快速、精确评价分析的工具,而不再仅仅依靠以往积累的经验和知识去估计。

Altair 公司HyperWorks 软件正是这样一个有效的工具。

他能与常用的CAD 软件相集成,实现"设计-校核-再设计"的功能,可以轻松的直接从CAD 软件中读取几何文件,并将最终的仿真计算结果反馈到CAD 几何模型的设计中。

同时由于有限元计算的高精度,可以减少试验次数,大大降低产品开发成本,缩短产品开发周期,提高产品设计质量。

本文通过两个案例,阐述了如何利用HyperWorks 软件简化边界条件及计算复杂结构的强度,并通过与理论解的对比,验证HyperWorks 软件在有限元计算方面的准确性。

2 案例一:摩擦片从动盘的强度计算由于摩擦片的形状比较特殊,九个叶片和内部八根加强筋呈同心圆分布,本案例介绍了如何灵活使用简化方法划分有限元网格及简化加载。

摩擦片从动盘的几何模型如图 1 所示。

2.1 摩擦片从动盘有限元模型的建立由上述图1 可见,摩擦片从动盘的九个叶片和八根加强筋呈同心圆分布,因此在划分此摩擦片从动盘有限元模型时可以将划分过程分成两部分:内圈加强筋部分和叶片部分,在接合部分进行局部修改缝合。

首先可以将内圈几何模型分成八部分,叶片分成九部分,分别选取其中的一片进行网格划分,如图2 所示。

再使用HyperMesh 的旋转功能Rotate 划分出整个网格,最后进行局部缝合,这样,整个摩擦片从动盘的2D 网格就完成了,继续使用3D 中的拉伸功能,完整的三维网格就建立成功了,如图 3 所示。

2.2 材料和边界条件该摩擦片从动盘采用QT450 制成,其材料参数如表1 所示。

模型的强度不仅与模型的建立有关,还和模型边界条件的定义有密切关系。

上述摩擦片在运行过程中靠外围的九个叶片的相互摩擦来其到制动作用。

汽轮发电机组动态模型研究与应用_赵征

文章编号:1006-6705(2002)02-0007-04汽轮发电机组动态模型研究与应用赵 征,曾德良,刘吉臻(华北电力大学动力系,河北保定071003)Analysis and Application of Turbine-Generator Unit Dynamic ModelsZHAO Zheng,ZENG De-liang,LIU Ji-zhen(Nor th China Electric Pow er U niversity,Baoding071003,China)A bstract:T he development of the turbine-generato r unit dynamic model is presented.T he problems in the researches of the dynam-ic response characteristics of the units and design of new coo rdi-nated control sy stems are analyzed.In order to solve these prob-lems,the dynamic model structure for drum boilers is presented by considering the sy stem non-linearity.T he solutions of the un-defined parameters,the efficiency and generality of the dynamic model are discussed.Key words:boiler-turbine;dy namic mo del;coordinated control system摘要:介绍汽轮发电机组动态模型研究的发展状况,分析现有模型在研究机组动态特性和设计评价新的协调控制系统的应用中存在的一些问题。

综合运用HyperMesh和Deform的汽车顶杆有限元分析

.

1

使用 HyperMesh 处理网格

利用 H y perM esh 作为 Def orm 的网格处理工 具, 其实现过程主要为几何清理、 网格划分和网格 输出 . 1. 1 几何特征的清理 FEM 模型是只需要简化的几何模型 , 要求对

模型部件的一些细节进行简化, 如倒圆角、 小孔等 . 但有时几何模型导入过程中也会出错, 比如曲面间 存有缝隙、 重叠、 边界错位等. 在 FEM 模型建立过 程中 , 几何清理极其重要 , 原因在于 : 1) 几何清理是划分网格的根本, 几何清理的 好坏直接影响到网格质量. 2) 几何清理降低分析人员的工作量, 对于一 些不影响整体功能的小特征给予适当抑制, 在减少 工作量的同时也提高了网格质量. 3) 几何清理有助于提高网格的美观程度. 采用 UG 软件建立汽车顶杆零件 3D 几 何模 型后 , 以 .iges 格 式导入 H yperM esh, 对导入的 模 型进行几何特征的清理 . 汽车顶杆零件的几何造型

即可, 此时的有限元文件格式就是 Def orm 软件中 的求解器可以识别的文件格式. 在 Def orm 软件的 m esh 选项中 , 一次性将几何实体 与网格一起导 入 Def orm 软件, 结果如图 3 所示 .

图3 Fig. 3

四面体网格 Tetrahedral mesh

2

使用 Deform 计算等效应力

基金项目 : 上海市教育委员会科研创新资助项目 ( 09Y Z168) ; 上海市重点学科建设资助项目 ( J51402) 作者简介 : 朱 卉 ( 1987- ) , 女 , 在读硕士 , 研究方向为材料加工仿真 . E mai l: mut us heng@ s ina. com 指导教师 : 龚红英 ( 1974- ) , 女 , 副教授, 博士 , 研究方向为金属材料塑性成形及工艺控制 . E m ail: gh yyw@ 163. com

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

HyperMesh在发动机CFD分析中的应用

赵铮刘刚

长城汽车股份有限公司动力研究院

摘要:本文以发动机的排气歧管和冷却水套为例,讲解了HyperMesh做前处理的应用。

对两种排气歧管方案划分六面体网格,这样既控制网格数量也保证网格质量,计算得出排气歧管混拼管缩口对催化器载体截面均匀性的提高有利。

冷却水套采用HyperMesh划分网格,与流体软件自动划分网格相连,计算得到的结果与试验结果一致,这证明了这种划分网格的方法满足CFD计算需求。

关键词:CFD,网格,HyperMesh,发动机

0 概述

发动机中的CFD计算包括进排气歧管、水套、气道、缸内流动、喷雾燃烧等计算。

计算用到的网格多种多样,有四面体、六面体、混合体、多面体等,对于不同的计算任务进行针对性地划分不同类型的网格,不仅可以减少网格数量来提高计算速度,而且可以更好地表达其几何形状提高计算精度。

本文应用HyperMesh软件,针对发动机排气歧管和冷却水套,进行了所有前处理工作和网格的划分,最终应用商业CFD软件进行计算,得到结果满足工程应用对CAE计算的需求,在发动机CFD计算分析流程中,已完全将HyperMesh软件的应用镶嵌到其流程当中。

1 排气歧管的CFD计算

1.1 前处理与网格划分

首先抽取排气歧管内腔模型,考虑发动机外特性工况各个转速,进行1D-3D coupling计算的时间成本,应用HyperMesh中solid map功能进行手动拉伸六面体的网格,具体划分步骤如图1所示,单元数量大约23000个。

‐1‐

‐2‐

图1 HyperMesh 划分排气歧管网格

1.2 计算结果

应用计算流体软件进行发动机的1D-3D coupling 瞬态计算,对两个方案的排气歧管(如图

2)进行CFD 计算,中间催化器采用多孔介质模型,具体边界条件如表一所示:

表一:边界条件参数表

名称 数量

名称 数量 进口边界

流体属性 Air 壁面边界 排气歧管壁温 610degC 耦合边界 质量流量 催化器壁温 590degC 出口边界 耦合边界 静压 多孔介质 孔隙数

400 目 孔隙壁厚 0.0065in

图2是将要计算的两个方案,两方案不同地方在于支管与催化器之间的混拼管的形状,方案二是在方案一的基础上变成了缩口。

图2 两种方案展示

计算结果如下表所示,图中是催化器载体截面速度分布云图,可以分析出,当混拼管的直径缩小时,有利于废气从支管中排出口到催化器前的集散,使得催化器载体截面速度分布均匀性提高。

得出结论:方案二优于方案一。

表二:催化器入口截面速度分布对比

一缸排气时

二缸排气时三缸排气时四缸排气时方案一

方案二

方案二

‐3‐

2 冷却水套CFD计算

2.1 前处理与网格划分

本水套计算包括水泵和水泵涡壳,机油冷却器,缸体、缸盖水套三大部件,针对不同的结构部件划分不同类型的网格,然后采用interface进行联接计算。

图3 发动机冷却水套整体模型

(1)水泵和水泵涡壳:水泵叶轮离水泵涡壳非常近,并且水泵叶轮较薄且尖锐,划分六面体网格并不适合,因此采用四面体网格划分方法。

应用HyperMesh中2D-automesh功能进行面网格划分,再通过3D-tetramesh功能自动生成有边界层的四面体网格,网格如图3所示。

图4 水泵叶轮和涡壳的四面体网格

(2)机油冷却器:机油冷却器结构为多层薄片状结构,较适合采用六面体划分其网格,这样可以保证较好的网格质量,网格如图4所示:

‐4‐

图5 机油冷却器的六面体网格

(3)缸体、缸盖冷却水套:水套结构较为复杂,采用流体软件自带的划分网格功能,划分

为大多数为六面体的混合型网格。

图6 缸体缸盖水套部分的混合型网格

2.2 计算结果

入口流量采用发动机试验测得的140L/min,出口给定试验测得静压1.85bar。

CFD计算结果为水泵入口流量为226L/min,根据水泵流量特性曲线,在226L/min流量下,

‐5‐

‐6‐

水泵扬程为24米(即水泵进出口压差2.4bar ),与台架试验和CFD 计算的压差结果(如表三)都十分吻合,可以判定在发动机额定工况时,水泵是图8蓝点下进行工作的。

表三:水泵进出口压差

试验值

计算值

水泵进出口压差 2.3bar 2.37bar

图7 水套流量分配示意图

图8 水泵额定工况运行点

3 分析与结论

1、 HyperMesh 前处理软件能够快速有效的针对不同的计算任务要求,划分不同的计算网

格,保证CAE 计算的工程化应用。

2、 HyperMesh 划分的水泵四面体网格有效表达了水泵叶轮的几何特征,CFD 计算结果并

与试验值吻合良好。

4 参考文献

[1]张福军. 计算流体动力学-CFD软件原理及应用. 清华大学出版社,2004

[2]陈小东. 发动机冷却水套三维流动数值模拟研究. 设计计算研究,2004

HyperMesh in engine CFD analysis

ABSTRACT:In this paper, the engine exhaust manifold and cooling water jacket, for example, explain the application of pre-treatment HyperMesh do. Program divided the two exhaust manifold hexahedral mesh, so that both the number of grid control to ensure the quality of the grid, calculated exhaust manifold tube necking Blending the interface of catalytic converters to improve the uniformity of benefit . Cooling water jacket using HyperMesh mesh, and fluid into the software automatically connected to the grid, calculated consistent with the experimental results, which show that this meshing method can meet the needs of CFD calculation

KEY WORDS:CFD mesh HyperMesh engine

‐7‐。