CB3183-83-船体端部型材标准船体强力构件开孔及补强

金属船体制图

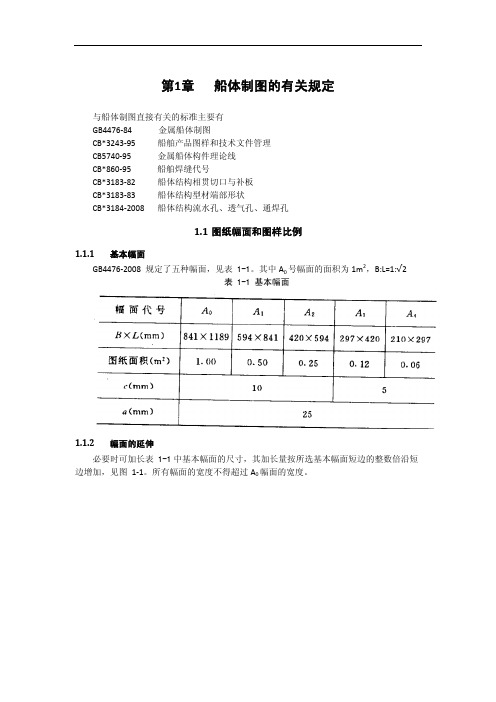

第1章 船体制图的有关规定与船体制图直接有关的标准主要有GB4476‐84 金属船体制图CB*3243‐95 船舶产品图样和技术文件管理CB5740‐95 金属船体构件理论线CB*860‐95 船舶焊缝代号CB*3183‐82 船体结构相贯切口与补板CB*3183‐83 船体结构型材端部形状CB*3184‐2008 船体结构流水孔、透气孔、通焊孔1.1图纸幅面和图样比例1.1.1基本幅面GB4476‐2008 规定了五种幅面,见表 1-1。

其中A0号幅面的面积为1m2,B:L=1:√2表 1-1 基本幅面1.1.2幅面的延伸必要时可加长表 1-1中基本幅面的尺寸,其加长量按所选基本幅面短边的整数倍沿短边增加,见图 1‐1。

所有幅面的宽度不得超过A0幅面的宽度。

图 1‐1 图纸幅面加长示意图1.1.3图纸边框格式图纸边框格式见图 1‐2,边框线用粗实线绘制,a、c尺寸见表 1-1规定。

标题栏和反向图号栏的尺寸、格式、及内容见《船舶产品图样和技术文件管理》第3分册:基本格式。

图 1‐2 图纸边框格式1.1.4图纸的文字1)汉字应写成长仿宋体。

字体高度即号数,一般采用10mm、7mm、5mm、3.5mm、2.5mm、1.8mm七种,根据幅面内容和书写位置等情况选用。

2)用作指数、脚注等得数字或字母,一般采用小一号字体。

3)在文字叙述中列出同一计量单位的一系列数值时,可仅在最末一个数字后面列出计量单位符号。

示例:5.0、7.5、10.0、12.5cm。

1.2 图线1.2.1图线的名称、形式及应用范围国标《金属船体制图》中规定船体图样应采用的图线型式及其应用范围见表 1‐2。

表 1‐2 图线应用表表1‐2 续跳转至“简化画法”。

1.2.2图线画法和要求1)对于表 1‐2中序号为1、3、6、8的粗线线型的宽度,一般根据图样性质及图纸幅面的情况分为0.35,0.5,0.7,1.4mm五种形式,图形大而简单的,图线可选粗些。

船体结构____节点、零部件

船体结构 节点、零部件本标准适用于船长等于或大于90 m 的货船,其它船舶可参照使用。

本标准CS 型、CT 型构件相贯切口与补板引用CB* 3182—83《船体结构 相贯切口与补板》标准;F 型、FS 型、S 型、W 型型材的端部形状系引用CB* 3183—83《船体结构 型材端部形状》标准。

1 双层底结构D1100,按图1~16。

注:① C = 0.5 S 。

② t 同实筋板厚。

CB* 3181.1—83组别:17注:①本节点适用于大接头处,h’ >2a +50。

② a = b = 2.5 h0(h0为h1、h2中之大者)。

③ c = 1.25 h0。

④同实肋板厚。

注:①本节点适用于大接头处,h’ >2a +50。

②h-h1、-h2 ≤100 t可不设加强筋。

③肘板、月牙板其余尺寸按D1103。

注:月牙板其余尺寸按D1103。

注:①h-h1-h2 ≤100 t可不设加强筋。

②肘板、月牙板其余尺寸按D1103。

注:水密肋板加强筋尺寸按规范要求。

注:①本节点用于非水密肋板。

②t 同实肋板厚。

注:a = b = 2 h。

注:r = h0(h0为h1、h2中之大者)。

注:① 本节点适用于S 1或S 1* < 50。

② 月牙板其余尺寸按D1101。

注:① 本节点适用于S 1或S 1* < 50。

② 月牙板其余尺寸按D1101。

注:① 本节点适用于S 1或S 1* ≥ 50。

② S 1 ≥ 0.5 S+150时,C = 0.5 S ; S 1 < 0.5 S +150时,C =S 1 -15。

③ 月牙板其余尺寸按D1101。

注:① 本节点适用于S 1或S 1* ≥ 50。

② S 1 ≥ 0.5 S+150时,C = 0.5 S ; S 1 < 0.5 S +150时,C =S 1 -15。

③ 月牙板其余尺寸按D1101。

注:①还应不小于内底板至最近一层甲板之间高度的10 %。

② c = 10 t.③t同实肋板厚。

CB 3181.1-1983 船体结构 节点、零部件

球 扁 钢

10 x ,’10 2 1 8x 切 8 8 x x1 4

20 4 x 2 0 x1 0 x 1 0 x姆 4 0 , 2 2 0 4 x , 2 x x 2 x 1 2 0 5 1 8 1 0 3 2 0 5 x , 4 x x 4 x 1 2 0 5 1 2 2 4 4 20 5 x , 7 x5 x 7 x 1 20 1 5 2 7 4

2 5

10 , , <20 5<h 0 ) 5

3 5

h (, 而)>20 5

5 0

由

① ⑧ ⑧ ④

b=自 。 a> b ,

r , : 同衍材腹板厚。

c, 和r 、r按D 0 , , : , , c 11 3

翻 理

Rr 2, F 5 S

外板

注:① a .h >15 , ② 其余 尺寸同D 0 1 1 2

不

等

边 不

30 0 x1/7 5 x10 21 40 0 x1/8 0 x 0 2 1 1 肠0 2 x1八8 x15 2

ke

1 Rr 2 T }

30 0 15 1 0 x x ./6 8 1

ba

酬 要 娜

等 厚 角 钢

注:① ab .应大于或等于 内底板 至最近一层 甲板之间 高度的1%, 0 ② c 0, =11 ③ t 同实肋板厚 。 ④ 服肘板 折边可 改用组合形式。

ba

图 2 D 34 4 1 0

ke

队 7 R R 3 3 5 5 } R t 5 5 5

.n

et

CB* 181 一 .3 3 .1

味

拿

h 2

r

甲板

J 子尹

图 2 D 0 6 1 6 3

表 6 10 2 5 0<h <10

船体制图--节点图绘制与标注

简化表达的剖面图中,两型材之间留有宽度等于 粗实线宽度b的间隙。

(3)相交

间断构件的工艺切角在显著的视图中表示 (见左视图),其它视图可省略。

(3)相交

3、板材与型材的连接

(1)角接

(2)搭接

(3)肘板连接

粗虚线表示肘板的不可见投影。

(3)肘板连接

粗虚线表示肘板的不可见投影。

五、型材的贯穿

部分不影响读图的局部结构。

(1)扁钢(FB)

━40×5 FB40×5

(2)角钢(FR)

L180×90×10 FR180×90×10

(3)球扁钢(HP)

180×12 HP180×12

(4)槽钢(UNP)

140×6 UNP140×6

[140×6 UNP140×6

(5)工字钢 (HB )

Ⅰ250×8 HB250×8

板材厚度方向投影:可见轮廓采用两条距离等于同一图 样中粗实线的宽度的细实线表达,不可见轮廓采用两条 细虚线表达。可见剖面线采用粗实线,不可见粗虚线。

非厚度方向投影:可见轮廓及板材与板材的焊接线采用 一条细实线表达,不可见采用一条细虚线表示。

(2)大比例:(1:1、1:2等) 板材的剖面轮廓用两条细实线表达,并在剖面内填充剖面 符号。

构件之间的连接有板材与板材的连接、 板材与型材的连接、型材与型材的连接 和型材贯穿等四种型式。构件通过这各 种连接方式,构成船舶的整体结构。

1、板与板的连接

(1)对接

1)对接焊缝用细实线表示; 说 明 2)剖面图中简化表示,对接焊缝的位置用

“符号表示。

(2)搭接

剖面图中简化表示,板材的重叠处留有宽度 等于粗实线宽度b的间隙。

(2)舷侧结构

纵向:强骨架称为舷侧纵桁;普通骨架称为舷侧纵骨。 横向:强骨架称为强肋骨;普通骨架称为肋骨。

管子贯穿船体构件的开孔及补强

管子贯穿船体构件的开孔及补强管子贯穿船体构件的开孔及补强管子贯穿船体构件的开孔及补强正文前言本标准参照Q/SWS 52-014-2003《船体强力构件开孔及补强》和兄弟船厂企业标准,并结合本公司的实际施工情况编制而成。

本标准由上海外高桥造船有限公司提出;本标准由设计部归口;本标准起草部门:设计部本标准主要起草(编制):范琦标检:戴小虎审核:杜剑锋本标准由总工程师南大庆批准。

1 范围本标准规定了船舶管路与附件在船体钢结构上的开孔及补强等技术要求。

本标准适用于新建钢质海船。

2 规范性引用文件Q/SWS 34-011-2003 法兰式通舱管件Q/SWS 52-014-2003 船体强力开孔及补强中国船级社《钢质海船入级与建造规范》20013 定义3.1强力构件其所指强力构件仅限于船体结构中的主肋骨(强肋骨)舷侧纵桁横梁(强横梁)甲板纵桁及舱壁桁材等高腹板构件。

3.2构件跨度构件支撑点之间的距离。

4 开孔技术要求4.1在甲板上的开孔4.1.1管路在强力甲板舱口边线以外的开孔应尽可能减少,并须避开舱口角隅。

4.1.2在船中部0.5L区域内,强力甲板舱口线外的开口,若其小的甲板开口总宽度在任一横剖面上不超过强力甲板作用中剖面模数计算宽度(即型宽减去全部开口宽度)的6%时,不需补偿。

符合下列要求者,开口边缘不需加强。

a. a.椭圆形开口的长轴应沿船长方向布置,且开口的长宽比不小于2;b. 其它形式的开口,一般强度钢应力集中系数小于2, 高强度钢小于1.5。

4.1.3 在船中部0.5L区域内,强力甲板舱口线外的开口宽度超过上述第4.1.2条规定时,超过的宽度应予以补偿,通常的补偿方法是加厚甲板。

4.1.4 当开口的应力集中系数大于第4.1.2条规定时,应采用套管加强(见图1)。

套管剖面积A的计算见下式:图1 套管加强A≥0.5 r t mm2式中:r ----开口半径, t ----甲板板厚度mm4.2在强力构件上开孔的基本要求4.2.1尽量避免在强力构件上开孔。

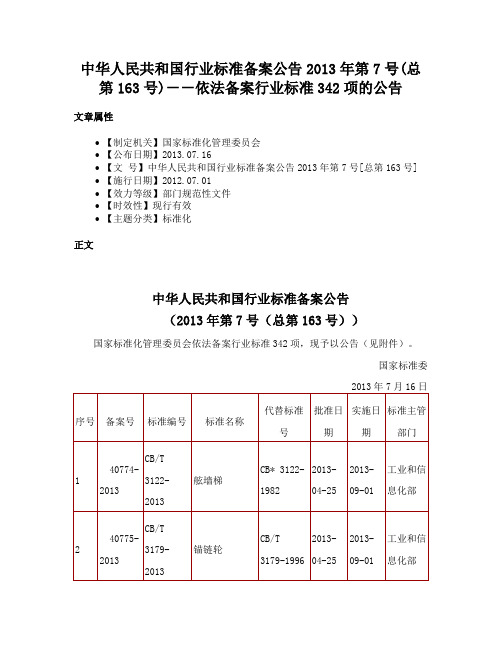

中华人民共和国行业标准备案公告2013年第7号(总第163号)--依法备案行业标准342项的公告

2013-09-01

工业和信息化部

38

40811-2013

CB/T 4226-2013

船用液压联轴器

2013-04-25

2013-09-01

工业和信息化部

39

40812-2013

CB/T 4227-2013

箱柜手孔盖

CB* 283-1984

2013-04-25

2013-09-01

22

40795-2013

CB/T 4179-2013

船舶柴油机高强度螺栓用棒材

2013-04-25

2013-09-01

工业和信息化部

23

40796-2013

CB/T 4206-2013

柴油机排气系统无机纤维隔热套

2013-04-25

2013-09-01

工业和信息化部

24

40797-2013

CB/T 4207-2013

2013-09-01

工业和信息化部

20

40793-2013

CB/T 4177-2013

船舶柴油机排气阀杆用镍铬钨钢锻件

2013-04-25

2013-09-01

工业和信息化部

21

40794-2013

CB/T 4178-2013

船舶柴油机燃油和伺服油共轨管用锻件

2013-04-25

2013-09-01

工业和信息化部

工业和信息化部

61

40834-2013

CB/T 4251-2013

船用柴油机燃油供应系统组合单元

2013-04-25

2013-09-01

工业和信息化部

62

40835-2013

船体结构开孔及补强规则

1船体结构开孔及补强规则1 范围本标准规定了船体构件上的应力区域,船体结构开孔(含开口、切口)规则及补强形式。

本标准适用于钢质海船(船长≥建造过程中管系、电缆穿过船体构件时的开孔规则及补强形式,其它类型船舶及海上工程设施可参照执行。

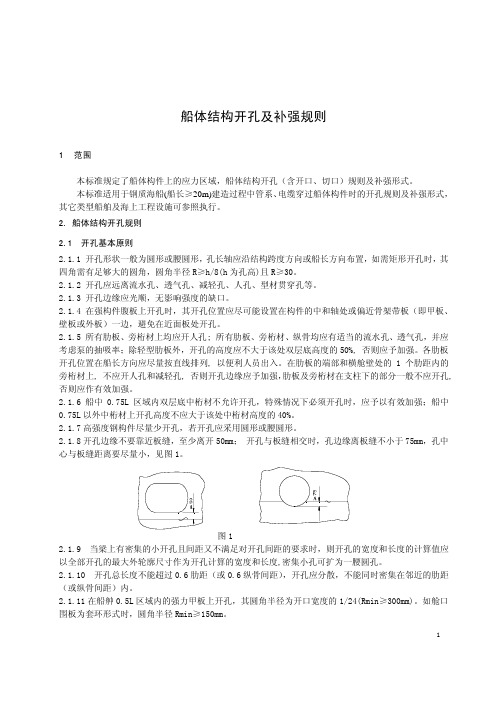

2. 船体结构开孔规则 2.1 开孔基本原则2.1.1 开孔形状一般为圆形或腰圆形,孔长轴应沿结构跨度方向或船长方向布置,如需矩形开孔时,其四角需有足够大的圆角,圆角半径R≥h/8(h 为孔高)且R≥30。

2.1.2 开孔应远离流水孔、透气孔、减轻孔、人孔、型材贯穿孔等。

2.1.3 开孔边缘应光顺,无影响强度的缺口。

2.1.4 在强构件腹板上开孔时,其开孔位置应尽可能设置在构件的中和轴处或偏近骨架带板(即甲板、壁板或外板)一边,避免在近面板处开孔。

2.1.5 所有肋板、旁桁材上均应开人孔; 所有肋板、旁桁材、纵骨均应有适当的流水孔、透气孔,并应考虑泵的抽吸率;除轻型肋板外,开孔的高度应不大于该处双层底高度的50%, 否则应予加强。

各肋板开孔位置在船长方向应尽量按直线排列, 以便利人员出入。

在肋板的端部和横舱壁处的1 个肋距内的旁桁材上, 不应开人孔和减轻孔, 否则开孔边缘应予加强,肋板及旁桁材在支柱下的部分一般不应开孔, 否则应作有效加强。

2.1.6 船中0.75L 区域内双层底中桁材不允许开孔,特殊情况下必须开孔时,应予以有效加强;船中0.75L 以外中桁材上开孔高度不应大于该处中桁材高度的40%。

2.1.7高强度钢构件尽量少开孔,若开孔应采用圆形或腰圆形。

2.1.8开孔边缘不要靠近板缝,至少离开50mm; 开孔与板缝相交时,孔边缘离板缝不小于75mm,孔中以全部开孔的最大外轮廓尺寸作为开孔计算的宽度和长度,密集小孔可扩为一腰圆孔。

2.1.10 开孔总长度不能超过0.6肋距(或0.6纵骨间距),开孔应分散,不能同时密集在邻近的肋距(或纵骨间距)内。

2.1.11在船舯0.5L 区域内的强力甲板上开孔,其圆角半径为开口宽度的1/24(Rmin≥300mm)。

船体制图 节点图绘制与标注

(1)腹板切斜

(2)腹板及面板均切斜

(3)面板切斜

(4)腹板及面板均不切斜

(5)肘板连接

四、板材和型材的连接画法

构件之间的连接有板材与板材的连接、 板材与型材的连接、型材与型材的连接 和型材贯穿等四种型式。构件通过这各

(1)对接

说 明

1)对接焊缝用细实线表示; 2)剖面图中简化表示,对接焊缝的位置用 “符号表示。

船体三大基本结构: (1)船底结构

纵向:强骨架称为龙骨 (中龙骨和旁龙骨); 普通骨架称为船底纵骨。 横向:强骨架称为强肋 板;普通骨架称为船底 横骨。

(2)舷侧结构

纵向:强骨架称为舷侧纵桁;普通骨架称为舷侧纵骨。 横向:强骨架称为强肋骨;普通骨架称为肋骨。

(3)甲板结构

纵向:强骨架称为甲板纵桁;普通骨架称为甲板纵骨。 横向:强骨架称为强横梁;普通骨架称为横梁。

(b)

(3)绘制各视图中被剖切构件的截面

原则:

对同一构件,要求多个视图同时绘制,以保证投影 关系的一致性。 每一构件按由上到下,由前到后,先画可见的实线, 后画不可见的虚的顺序绘制。

(4)绘制其它构件 (5)处理各构件之间的连接关系 (6)尺寸标注

CW -3

1)CB*3082-83标准介绍了切口标准形式和尺寸。 2)采用标准形式的切口时,视图中仅注明切口类型;否 则,需注明全部尺寸。

(4)板材与角钢相互嵌入

CS -3

为表示型材穿过板材,在型材剖面周围加画短斜线。

型材的贯穿

在贯穿节点中,包括了板材开口、补板 (水密和非水密补板)和镶嵌等多种连 接方式,采用标准形式切口和补板时, 只标明切口的代号及补板的厚度。

(1)分析结构

2 1

3 6 5

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

船体强力构件开孔及补强

前言

1 范围

本标准规定了船体强力构件上的区域分类,开孔及补强。

本标准适用于管系、电缆穿过船体强力构件时的开孔及补强。

22船体强力构件上的区域分类

2.1 船体强力构件上的区域分类见表1

表1 区域分类

2.2 横向构件上的区域划分按图1

a. 强横梁

b. 横梁穿过纵桁

图1 横向构件上的区域划分

2.2.1 决定B区域方法见图2。

a).定O、A点;

b). ∠OAB不大于45度时取C点,∠OAB 大于45度时取B点;

c). 按∠OBE或∠OCE’等于45度来定E或E’。

图2 决定B区域方法

2.3 纵强度构件的区域划分见图3。

a. 纵骨

b. 纵通制水板

c. 纵通桁材

图3 纵强度构件的区域划分

2.4 平板龙骨上部肋板的区域划分见图4,α取值按2.2.1。

图4 平板龙骨上部肋板的区域划分

2.5 支柱端部构件的区域划分见图5。

肘板

图5 支柱端部构件的区域划分

2.6 防挠材、肘板构件的区域划分见图6。

a. 防挠材

b. 肘板

a. 圆弧连接

b. 肘板连接

图7 肋板端部的区域划分

2.8 隔离舱内腹板的区域划分见图8。

图8 隔离舱内腹板的区域划分

2.9 中心线桁材端部的区域划分见图9。

图9 中心线桁材端部的区域划分

3. 开孔

3.1 开孔一般要求

3.1.1 C区域应避免开孔,如必须开孔时,应对材料性质、周围状况、负荷大小作充分考虑,以决定开孔位置、尺寸和补强方法。

3.1.2 A区域及B区域开孔允许值按表1,表1中开孔尺寸符号见图10。

表1 开孔允许值

孔高b/型材高h

A区域 B区域

构件名称及部位

不补强 补强 不补强 补强

货油舱 a)0.2 >0.2

b)

≤0.5

a)

0.1

>0.1 b)

≤0.25

货物舱、机舱、除货油舱以外的其他舱 0.25

>0.25

≤0.5

0.125

>0.125

≤0.25

桁

材

居住区、露天甲板 0.33 >0.33

≤0.5

0.165

>0.165

≤0.25

船中0.75L外,中纵桁材 0.4 >0.4

≤0.5

0.2

>0.2

≤0.25

实肋板、 双层底内旁桁

材、 各种隔板 0.5

>0.5

≤0.66

___ ___

a) b≤300;

b) b≤600。

3.1.3 桁材高度方向开数个孔时,开孔高度值之和应小于表1中的允许开孔高度值。

3.1.4 开孔总长度不能超过0.6肋距(或0.6纵骨间距),开孔应分散,不能同时密集在邻近的肋距(或纵骨间距)内。

3.1.5 开孔长度应小于开孔高度的2倍,以保证在相同开孔面积情况下减少沿

船宽方向的开孔宽度。

3.1.6 开孔应有光滑的边缘和良好的圆角,圆角的半径应为孔高的1/8,且不小于25mm。

3.1.7 当梁上有密集的小开孔且间距又不满足对开孔间距的要求时,则开孔的宽度和长度的计算值应以全部开孔的最大外轮廓尺寸作为开孔计算的宽度和长度。

3.1.8 如遇特殊开孔情况,需设计部主管人员决定,需作特殊考虑的开孔亦由设计部主管人员提出。

3.1.9 主船体部分的强力甲板,船中0.5L连续纵桁上开孔高大于0.25h时,应通知设计部船体室,以考虑开孔对总纵强度的影响是否允许,以及开孔的特殊要求等。

3.2 开孔部位

3.2.1 除下述范围外的梁上腹板可以开孔,但是否需要加强,应视开孔大小而定。

3.2.2 以下部位一般不允许开孔,否则应作等效加强。

3.2.2.1 强横梁端部一个纵骨间距。

3.2.2.2 纵桁在横隔壁处一个肋距。

3.2.2.3 强横梁在支柱处左右一个纵骨间距。

3.2.2.4 纵桁在支柱处前后一个肋距。

3.2.2.5 桅杆附近范围内的强横梁左右一个纵骨间距。

3.2.2.6 桅杆附近范围内的纵桁前后一个肋距。

3.2.2.7 上层建筑端壁下的强梁腹板上。

3.2.2.8 普通横梁和纵骨上。

3.2.2.9 强横梁面板上绝对不准开孔。

3.2.2.10 小构件穿过的切口处,其切口前后的一倍切口长度范围内。

3.2.2.11 肘板端部相邻200mm范围内。

3.2.2.12 构件对接处相邻200mm范围内。

3.2.2.13 底部构件和不带面板的构件开孔另做考虑。

3.3 孔与孔或孔与构件边线的最小距离按表2。

表2 孔与孔或孔与构件边线的最小距离

表2(续)孔与孔或孔与构件边线的最小距离

4 补强

4.1 在A、B区域里允许开孔的情况下,应用不小于开孔宽度方向截面积1/4的腹板或扁钢框补强,也可根据开孔的尺寸,用局部加高腹板高度来补强,其补强板及型材的材质应与强力构件的材质相同。

4.2 特殊孔的补强

4.2.1 孔的长度在2倍孔的高度以内时,孔高超过允许值情况下的补强型式见图11。

a.加补板

b.加面板

c.加面板

图11 孔长在允许范围内,孔高超过时的补强型式

4.2.2 孔长超过孔高2倍时,为了防止局部弯曲,在开孔上下补强,见图12。

图12 孔长超过允许范围时的补强型式

4.2.3 孔高和孔长均超过允许范围时,防止局部弯曲,在开孔上下均要补强,同时要对开孔损失的截面积进行补偿,在开孔前后端作补强,见图13。

a. 补板及面板补强

b. 角钢及加强筋补强

图13 孔高和孔长均超过允许范围时的补强型式。