第八讲 化工过程热集成仿真

化工生产流程仿真模型的建立与优化

化工生产流程仿真模型的建立与优化一、引言化工生产过程中,为了提高生产效率,降低成本,优化生产过程,化学品厂商通常采用流程仿真模型。

化工生产流程仿真模型建立与优化是近年的热点研究领域。

本文将介绍化工生产流程仿真模型的建立方法和优化策略,旨在为化工企业提供有用的参考。

二、化工生产流程仿真模型的建立在建立化工生产流程仿真模型时,一般需要以下步骤:1. 收集模型所需数据在建立化工生产流程仿真模型之前,需要收集所需数据,其中包括物流数据、设备数据、人员数据等。

所收集的数据应尽可能准确,以确保模型的可信度。

2. 确定仿真方案在收集数据之后,需要确定仿真方案。

仿真方案包括模型运行时间、所使用的仿真软件和所需模型的复杂度等。

3. 建立模型在得到所需数据和确定仿真方案后,需要开始建立模型。

建立模型的过程中,需要将收集到的数据转化为仿真模型所需的数据格式。

仿真模型应能准确地反映生产过程,其中包括物流、设备、人员和能耗等。

4. 验证模型在建立模型后,需要对模型进行验证。

验证可以通过与实际生产数据之间的比较来进行。

所验证的模型应足够准确,使得其能够真实地模拟生产过程。

三、化工生产流程仿真模型的优化在建立化工生产流程仿真模型后,需要对其进行优化,以进一步提高生产效率和产品质量。

1. 优化物流物流优化是化工生产流程仿真模型优化的一个重要方面。

化工企业可以通过仿真模型对物流进行优化,如优化成品库存管理和产品分配等,以减少物流成本和提高物流效率。

2. 优化设备设备优化是化工生产流程仿真模型优化的另一个重要方面。

化工企业可以通过仿真模型对设备进行优化,如优化设备利用率和减少设备故障等,以提高设备使用效率和降低维护成本。

3. 优化人员人员优化是化工生产流程仿真模型优化的另一个重要方面。

化工企业可以通过仿真模型对人员进行优化,如优化生产计划和生产过程中的人员安排等,以提高生产效率和降低人力成本。

4. 优化能耗能耗优化是化工生产流程仿真模型优化的最后一个方面。

基于模拟分析技术和随机搜索算法的化工过程能量集成方法研究

2007 年 4 月 Journal of Chemical Engineering of Chinese Universities Apr. 2007文章编号:1003-9015(2007)02-0322-06基于模拟分析技术和随机搜索算法的化工过程能量集成方法研究钱新华, 孙晓静, 王克峰, 董宏光, 姚平经(大连理工大学过程系统工程研究所, 辽宁大连 116012)摘要:夹点和模拟分析技术已在化工能量集成中广泛应用。

今以夹点技术为基础,对化工过程系统用能进行诊断,根据“过程用能一致性”原则提出能量集成改造方案,通过改变塔压实现塔顶冷凝器与塔底再沸器的热集成多效蒸馏。

夹点技术实现的优化目标仅是热回收最大或公用工程能耗最小,不能实现包括设备整体费用最小的过程全局最优化。

研究基于模拟技术,通过灵敏度分析,得到精馏塔各操作参数的样本映射数据,通过多项式拟合得到参数关联方程,并在遗传算法及模式搜索中设计过程费用函数,提出了将模拟分析技术与随机搜索算法相结合的,以过程费用函数最小化为优化目标的能量集成方法。

工业实例的成功设计应用证明了其有效性和可行性。

关键词:能量集成;夹点技术;模拟分析;遗传算法;模式搜索中图分类号:TQ015.9;TQ021.8 文献标识码:AEnergy Integration Based on Simulation Analysis and Stochastic SearchQIAN Xin-hua, SUN Xiao-jing, WANG Ke-feng, DONG Hong-guang, YAO Ping-jing(Process Systems Engineering Institute, Dalian University of Technology, Dalian 116012, China)Abstract: Pinch analysis technology has been widely used for energy integration throughout the process industry. However, it targets only the minimization of energy cost rather than total cost function minimization which includes the investment cost in addition to the utility cost. Here a study on energy integration of process system was presented, which is based on combined applications of Stochastic Search and Simulation Analysis. Simulation and pinch analysis is implemented on ASPEN engineering suite, and Genetic Algorithm (GA) and Pattern Search (PS) are implemented in MATLAB toolbox. After simulating the process system in AspenPlus, the stream data are generated automatically by the interface between AspenPlus and AspenPinch, then the heating and cooling curves are drawn in AspenPinch, via which ways of debottlenecking for energy integration are found. An appropriate Cost Function of process system is easily embedded in GA or PS, which helps target the cost function minimization in process system. The energy integration of petrochemical gas separation plant was taken as a case to demonstrate the validity and feasibility of the proposed method.Key words: energy integration; pinch analysis; simulation analysis; genetic algorithm; pattern search1 前言能量集成[1,2]是以合理利用能量为目标的全过程系统综合。

化 工 过 程 仿 真

化工过程仿真摘要:化工过程系统,是一个大型的复杂系统,其仿真软件正向着大型化方向发展。

传统的用结构化设计方法建立化工仿真系统,由于可靠性、可扩充性和可再用性较差,难以利用己有的模型产生新模型,因此,采用面向对象的方法取代原有的结构化方法开发计算机环境,己逐渐成为软件发展的趋势。

关键词:化工过程,面向对象应用框架技术,化工仿真Chemical process simulationAbstract: Chemical process system is a large-size complex system,and its simulation software is developing towards macro-scale operations technology.Due to its shortage in credibility,extensibility,and reusability,the traditional structure method in developing chemical system is hard to build a new model with exist Therefore,it is a developing trend using the Object-Oriented technology instead of the structure technology.Key Words:Chemical process,object-oriented application Framework,Chemical process simulation1. 引言随着科学的进步,化工生产日趋高度集中化、复杂化、连续化,操作条件越来越严格,自动化程度越来越高,而且装置高度复杂且昂贵。

如果操作失误将十分危险。

这向现场操作工人、仪表工人、管理人员和工艺技术人员提出了更高的要求。

化工仿真模拟过程系统操作程序PPT(19张)

复杂的工艺过程往往仅靠一个操作点无法实施操作控制,而 需要两个或两个以上操作点相互配合才能稳定工况。这种操作称 为关联类操作。

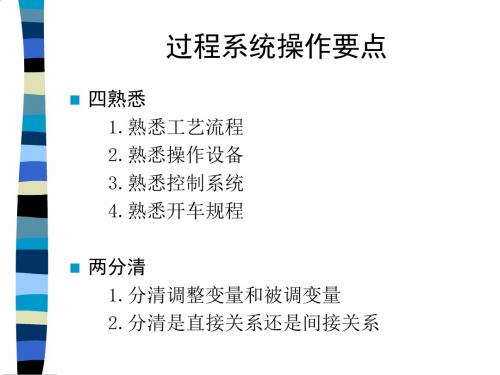

过程系统操作要点

先低负荷开车达正常工况,然后缓慢提升负荷

先低负荷开车达正常工况,然后缓慢提升负荷。无 论对于动设备或者静设备,无论对于单个设备或者整 个流程,这都是一条开车的基本安全规则。如电力驱 动的设备,突发性加载会产生强大的瞬间冲击电流, 容易烧坏电机。容器或设备的承压过程是一个渐进的 过程,应力不均衡,就会造成局部损伤。设备对温度 变化的热胀冷缩系数不一致,局部受热或受冷过猛, 也会因为热胀冷缩不一致而损坏设备。

过程系统操作要点

首先了解变量的上下限

先考察调节器和指示仪表的上下限。这是变量最大的显示范 围。在仪表上下限以内,变量的报警还进一步划分为高限(H) 和高高限(HH)、低限(L)和低低限(LL)。其含义是给 出两个危险界限,若超第一个界限先警告一次提醒注意,若超第 二个界限则必须立即加以处理。

还应了解各变量在正常工况时允许波动的上下范围。这个范 围比报警限要小。不同的装置不同的变量这个范围要求可能有较 大的区别。例如,除计量之外一般对液位的波动范围要求不高。 然而有些变量的变化对产品质量非常敏感,则限制很严格。例如, 脱丁烷塔灵敏板温度变化零点几度对全塔的工况都有明显的影响。

过程系统操作要点

了解物料的性质

化工过程的物料种类繁多,性质各异。了解物料的性质,对于 深入理解操作规程、安全运行化工装置和事故处理都有重要意义。 例如,65t/h锅炉装置内带有潜热、处于高压的水,一旦减压就会 迅速汽化,体积扩大约10倍。其爆炸威力不亚于TNT炸药。间歇反 应中的二硫化碳具有流动性好、容易挥发、容易燃烧等特点,其 密度比水大且不溶于水,因此存贮时用冷水作水封既能防止挥发 又能起冷却作用。二硫化碳引发超压爆炸事故的主要原因是,此 种物料随温度上升其饱和蒸汽压迅速上升。

化工过程综合与分析考试题库

2 / 39

①

过程系统模拟方法有

、

和

。

②

化工过程系统分解可分为

及

。

③

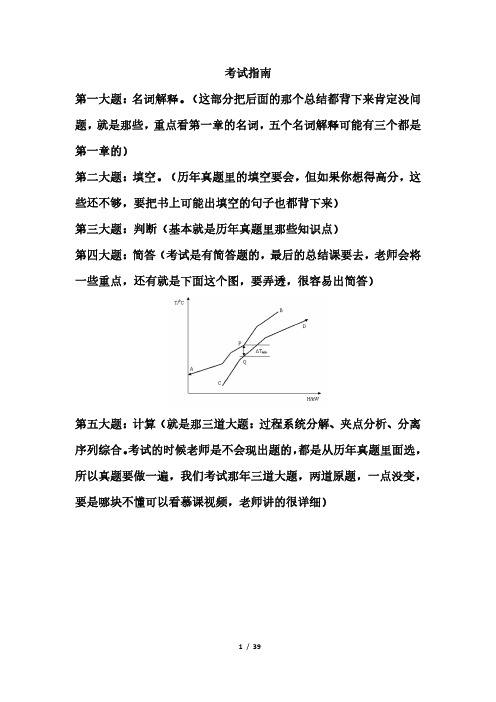

试判断图 a 中换热匹配可行性 1 , 2 , 3 ,4 。

④

在过程系统夹点分析中,随着夹点上方热物流的热负荷提高,则Qhmin将随之 ,

系统热回收QRmax则随之

。

⑤

精馏塔与系统热集成,如图 b 所示,则在总组合曲线中,塔 T-102 的合理位置

法和

法;

4 一个含有 C 组分的独立流股具有

个自由度;

5 当一过程系统只需要一种公用工程物流,这样的系统不存在夹点,称为

问题;

6 过程系统的总组合曲线就是过程系统中

的分布在 T—H 图上的标绘;

7 分离序列综合的主要目的是选择

和确定

;

8 动态规划的最优化原理为:作为整个过程的最优策略具有这样的性质,即无论前面的状

一

二

三

四

作业 论文 总分

标 准 25

10

15

10

10

30

100

分

一、基本概念(25 分)

(1)名词解释(10 分)

①

过程系统综合

②

夹点的意义

③

过程用能一致性原则

④

过程系统自由度

⑤

过程系统模拟

(2)判断以下问题是非(N,Y)(4 分)

( )1. 对于冷热流股换热系统,传热量一定的前提下,传热温差愈小,过程不可逆程度愈

S4

S1

S2

S3

1

2

S5 3

S8 4

S9

S10

5

6

S7

名词解释—化工过程分析与合成

名词解释1.夹点的意义(夹点处,系统的传热温差最小(等于ΔT min ),系统用能瓶颈位置。

夹点处热流量为 0 ,夹点将系统分为热端和冷端两个子系统,热端在夹点温度以上,只需要公用工程加热(热阱),冷端在夹点温度以下,只需要公用工程冷却(热源);)2、夹点技术夹点技术是以热力学为基础,从宏观角度分析过程系统中能量流沿温度的分布,从中发现系统用能的“瓶颈”所在,并给与解瓶颈的方法。

夹点设计法三条原则:(1)应该避免有热流量穿过夹点(2)夹点上方应该尽量避免引入公用工程冷却物流(3)夹点下方应该尽量避免引入公用工程加热物流夹点匹配的可行性规则及经验规则3、过程系统能量集成过程系统综合是以合理利用能量为目标的全系统能量综合问题,它从总体上考虑过程中能量的供求关系以及系统结构,操作参数的调优处理,已达到全过程系统能量的优化综合。

(以用能最小化为目标的考虑整个工艺背景的过程能量综合)设备在系统中的合理放置:(1)分离器与过程系统热集成时,分离器穿越夹点是无效的热集成;(2)分离器完全在夹点上方或完全在夹点下方均是有效的热集成。

(3)热机不穿越夹点的设置,是有效的热集成。

(4)热泵穿越夹点的设置是有效热集成。

4、过程用能一致性原则利用热力学原理,把反应、分离、换热、热机、热泵等过程的用能特性从用能本质的角度统一起来,把全过程系统能量综合问题转化为有约束的化热网络综合问题。

5、利用夹点分析进行过程系统能量集成,调优策略的原则:设法增大夹点上方总的热流股的热负荷,减少总的冷流股的热负荷;设法减少夹点下方总的热流股的热负荷,增大总的冷流股的热负荷。

即所谓的“加减原理”。

6、化工过程系统模拟采用一反映研究对象本质和内在联系,与原型具有客观一致性,可再现原型发生的本质过程和特性的模型,来进行设计和研究原型过程的方法。

(对于化工过程,在计算机上通过数学模型反映物理原型的规律)三种基本方法:序贯模块法、联立方程法、联立模块法7、过程系统优化(实现过程系统最优运行,包括结构优化和参数优化)结构优化:改变过程系统中的设备类型或相互间的联接,以优化过程系统。

化工过程模拟与分析(第八章经验建模方法)

% 神经网络模拟预测样本输出 Xpn = trastd(Xp, Xm, Xs); % 预测样本输入归一化 Yps = sim(net,Xpn);

8.2 神经网络(Artificial neural networks, ANN)

常用ANN包含递归神经网络、Hopfield网络和误差反传神 经网络(Error back propgation neural networks, 常简称BP网 络)等。 输入层至 隐层连接 BP网络结构 权 隐层至输出 层连接权

BP网络的训练目标函数

min ( f ( xi , w ) yi ) 2

w i 1

n

w w ih , b h , w ho , b o

神经网络的训练算法

基于梯度下降

共轭梯度法 LM算法

BP网络应用步骤

1、数据预处理

将训练样本输入和输出归一化至[-1,1]区间或均值为0标准差 为1;

w i 1 n

经验风险最小化(Empirical risk minimization, ERM)原则 仅仅最小化训练样本上的风险,而不考虑预测风险。

8.3 支持向量机(Support vector machine)

如何衡量学习机器的预测能力?

y

x

因变量

自变量

实际风险

f (x, a) 学习机器函数 P (x,y) 联合分布函数

化工领域中机理建模的难处

化工领域中,由于研究对象包括了复杂多样的原子间相互 作用,而人们对这一领域的认识还相当欠缺,更难以直接用解 析式表达和求解,所以要从机理出发推算和把握如此复杂的体 系和过程,在可预见的将来尚难办到。

化工仿真设计实验报告(3篇)

第1篇一、实验目的本次化工仿真设计实验旨在通过仿真软件,对化工生产过程进行模拟和优化,培养学生的工程设计和操作能力,加深对化工原理和工艺流程的理解,提高解决实际工程问题的能力。

二、实验原理化工仿真设计实验主要基于以下原理:1. 物料平衡原理:通过分析化工生产过程中物料的质量守恒,确保整个系统的物料平衡。

2. 能量平衡原理:考虑系统内能量的输入、输出和转换,保证能量平衡。

3. 化学反应原理:利用化学反应动力学和热力学原理,模拟化工反应过程。

4. 控制理论:运用控制理论,对生产过程进行实时监控和调整,保证产品质量和生产安全。

三、实验内容1. 选择实验对象:选取某化工生产过程作为研究对象,如合成氨、尿素生产等。

2. 收集数据:收集实验对象的工艺参数、设备参数、原料参数等。

3. 建立数学模型:根据实验对象的特点,建立相应的数学模型,包括物料平衡方程、能量平衡方程、化学反应方程等。

4. 仿真软件操作:选择合适的化工仿真软件,如ASPEN Plus、HYSYS等,输入实验数据,进行仿真模拟。

5. 结果分析:对仿真结果进行分析,评估实验对象的生产性能,并提出优化方案。

四、实验步骤1. 确定实验对象:选择合成氨生产过程作为实验对象。

2. 收集数据:收集合成氨生产过程中的工艺参数、设备参数、原料参数等。

3. 建立数学模型:- 物料平衡方程:N₂ + 3H₂ → 2NH₃- 能量平衡方程:输入热量 - 输出热量 = 反应热- 化学反应动力学方程:k = k₀ e^(-Ea/RT)4. 仿真软件操作:- 使用ASPEN Plus软件,建立合成氨生产过程的仿真模型。

- 输入实验数据,设置反应器、加热器、冷凝器等设备的参数。

- 运行仿真,观察生产过程中的温度、压力、物料浓度等参数变化。

5. 结果分析:- 分析仿真结果,评估合成氨生产过程的生产性能。

- 提出优化方案,如调整反应器温度、压力、原料比例等,以提高生产效率。

五、实验结果与分析1. 仿真结果:- 在反应器温度为450°C、压力为30MPa、原料比例为1:3的情况下,合成氨的产率为98%。