切削刀具讲义及材料

刀具培训资料

工具

砂轮、油石、绒布、研磨剂等

选择依据

根据刀具材质、切割用途和研磨效果等因素进行选择

刀具研磨工具及研磨剂的选择

流程

准备工作→磨刀→研磨→再磨刀→验收检查→收尾工作

操作技巧

掌握磨刀角度、力度和速度,合理使用研磨剂,避免过度磨损和浪费

刀具研磨工艺流程及操作技巧

保养

定期清洗刀具,涂上防锈油或润滑剂,避免与硬物碰撞或长时间暴露在空气中

刀具的分类及用途

刀具按照用途可以分为切削刀具、修整刀具、辅助刀具等。

修整刀具用于修整材料表面,如砂轮、研磨石等。

切削刀具用于切削各种金属、木材等材料,如车刀、铣刀、钻头等。

辅助刀具用于辅助加工过程,如量具、夹具等。

刀具的组成结构

刀具的组成结构包括刀柄、刀头和刀尾。

刀头是刀具的切削部分,用于直接对材料进行加工。

常见刀具类型及使用范围

铣刀

02

用于铣削、切割、镗孔等加工,包括平铣刀、立铣刀、键槽铣刀等。

钻头

03

用于钻孔、扩孔、铰孔等加工,包括直柄钻头、锥柄钻头、套筒钻头等。

刃磨原理

了解刃磨原理,掌握刃磨技巧,选用合适的砂轮和冷却液。

修磨方法

根据刀具磨损情况,采用相应的修磨方法,如重新研磨、抛光等。

刀具的刃磨与修磨

针对不同问题的解决方法与措施

采用高性能的刀具材料和先进的热处理技术,提高刀具的耐磨性和使用寿命。

根据加工需求和工件材料特性,合理选择刀具类型和切削参数,提高加工效率和工件质量。

采用可靠的夹持系统和调整方法,确保刀具夹持牢固、振动小、噪声低。

严格按照刀具安装和使用说明书进行操作,确保刀具使用过程中不会出现崩刃和断裂等问题。

金属切削原理 刀具材料.ppt

2. 耐磨性是指材料抵抗磨损的能力。它与材料硬 度、强度和组织结构有关。一般来说,刀具材料的 硬度越高,耐磨性越好 。

二、足够的强度和韧性

在切削过程中,刀具承受很大的压力、冲击和振 动,只有抗弯强度好,切削用量才不会发生变化。 粗加工余量不均,切削力发生变化,对刀具有冲击 和振动,如果韧性不好,常会出现崩刃或折断。

硬度和韧性是一对不可解决的矛盾,如高速钢的 韧性好,硬度较差,而硬质合金的硬度高,韧性差。

2019/12/27

三、较高的耐热性 和 传 热性

耐热性是指在高温下 刀具材料保持硬度、耐 磨性、强度和韧性的性 能。用红硬性表示。高 温下硬度越高,则红硬 性越好。允许的切削速 度越高。

刀具材料的传热系数 大,有利于切削区热量 的传2出019/12,/27 降低切削温度。

本章小结

本章主要内容是刀具材料应具备的性能、常用刀具材料的 种类以及常用刀具的牌号、特点、性能和应用。

刀具材料应该具备的性能包括足够的硬度和耐磨性、足够 的强度与韧性、较高的耐热性、较好的工艺性、较好的传 热性和经济性。

工具钢包括碳素工具钢和合金工具钢。碳素工具钢优点是 工艺性能良好,有较高的耐磨性,价格低廉;最大缺点是 热硬性差,淬透性低。主要用于制造手用刀具、低速及小 进给量的机用刀具。合金工具钢比碳素工具钢有较高的淬 透性、韧性、耐磨性和耐热性。主要用于制造细长刀具或 截面积大、刃形复杂的刀具。

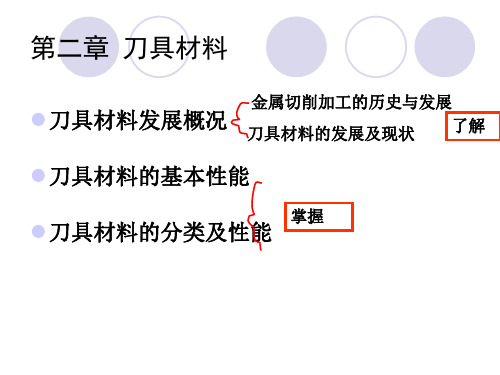

第二章 刀具材料

2019/12/27

【内容提要】

本章主要介绍刀具材料应具备的性能,以及常用

刀具材料中高速钢和硬质合金材料的特性及应用场 合;简单介绍其他刀具材料的性能及应用。

【目的要求】

明确刀具材料应具备的性能;

切削刀具的基础知识资料

切削刀具的基础知识资料车削细轴常见的工件缺陷和产生原因一.椭圆形1)坯料自重和本身弯曲。

应经校直和热外省处理。

2)工件装夹不良,尾座顶尖与工件中心孔顶得过紧。

3)刀具几何参数和切削用量选择不当,造成切削力过大。

可减小切削深度,增加进给次数。

4)切削时产生热变形。

应采用冷却润滑液。

5)刀尖与支承块间距离过大。

应不超过2mm为宜。

二.竹节形1)在调整和修磨跟刀架支承块后,接刀不良,使第二次和第一次进给的径向尺寸不一致,引起工作全长上出现与支承块宽度一致的击期性直径变化。

当削中出现轻度竹节形时,可调节上侧支承块的压紧力,也可调节中拖板手柄,改变切削浓度或减少车床大拖板和中拖板间的间隙。

2)跟刀架外侧支承块调整过紧,易在工件中段出现周期性直径变化,应调整压紧,使支承块与工件保持良好接触。

三.多边形1)跟刀架支承块与工件表面接触不良,留有间隙,使工件中心偏离旋转中心。

应合理选用跟刀架结构,正确修磨支承块弧面,使其与工件良好接触。

2)因装夹、发热等各种因素造成的工件偏摆,导致切削深度变化。

可利用托架、并改善托架与工件的接触状态。

四.锥度班1)尾座顶尖与主轴中心线对床身导轨的不平行。

2)刀具磨损。

可采用0°后角,磨出刀尖圆弧半径。

五.表面粗糙1)车削时的振动。

2)跟刀架支承块材料选用不当,与工件接触和磨擦不良。

3)刀具几何参数选择不当。

可磨出刀尖圆弧半径,当工件长度与直径比较大时亦可采用宽刃低速光车。

刀具损坏形式计算机辅助分析系统的开发1 引言切削加工是机械加工中应用最广泛的加工方法之一,目前零件的最终形成仍以切削加工为主。

切削加工过程中的刀具损坏有磨损和破损两种方式。

刀具的磨损是由于工件—刀具—切屑接触区发生强烈摩擦,造成刀具表面(前、后刀面)的材料被切屑或工件逐渐带走,刀具的磨损形式包括前刀面磨损(月牙洼磨损)、后刀面磨损、边界磨损、刀尖磨损等。

刀具的破损是由于刀具设计、制造及使用不当或刀具(尤其是一些脆性刀具材料如陶瓷刀具)受切削力冲击而发生损坏,刀具破损分早期和后期破损,有崩刃、剥落、碎断和裂纹等形式。

金属切削原理刀具材料.pptx

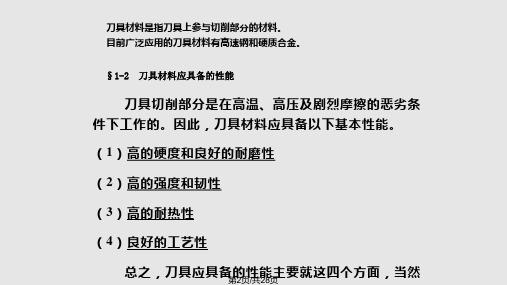

§1-2 刀具材料应具备的性能

刀具切削部分是在高温、高压及剧烈摩擦的恶劣条 件下工作的。因此,刀具材料应具备以下基本性能。 (1)高的硬度和良好的耐磨性 (2)高的强度和韧性 (3)高的耐热性 (4)良好的工艺性

总 之 , 刀 具 应 具 备第的2页性/共能28页主 要 就 这 四 个 方 面 , 当 然

第6页/共28页

二)合金工具钢 在碳素工具钢中加入一定量的铬(Cr)、钨(W)、锰(Mn)等合金元

素,能够提高材料的耐热性、耐磨性和韧性,同时还可以减少热处理时的变 形。 1、主要牌号有: 9SiCr:9表示平均含C量为0.90%,Si、Cr平均含量均小于1.5%; CrWMn:平均含C量大于1.0%,Cr、W、Mn平均含量均小于1.5%。 2、主要性能

高碳高速钢

高钒高速钢

钴高速钢

铝高速钢

铝高速钢W6Mo5Cr4V2A1(简称501) 是我国独创的新钢种,这种钢常温硬 度为67~69HRC,600°高温时硬度为54~55HRc,切削性能相当于钻高速钢 M42,刀具寿命比W18cr4V显著提高(至少1~2倍),而价格却相差不多,常用 于制做齿轮滚刀。

M2钢的热塑性很好,磨削加工性也好, 特别适用于制造轧制或扭制钻头等热成形刀 具,是目前各国使用较多的一种高速钢。

M2钢的缺点是热硬性和高温硬度略低 于W18钢,故高温切削性能稍逊。

第11页/共28页

高性能高速钢

通过调整基本化学成分和添加其他合金元素(钴、钒、铝等),使其 性能(耐磨性和耐热性)比普通高速钢进一步提高,可用于切削高强度钢, 高温合金、钛合金等难加工材料。

第13页/共28页

刀具基础知识培训课件

刀具基础知识培训课件刀具基础知识培训课件刀具是现代工业生产中不可或缺的工具。

无论是在制造业还是在日常生活中,刀具都扮演着重要的角色。

然而,对于刀具的了解和正确使用,却是许多人所欠缺的知识。

因此,本文将介绍一些刀具的基础知识,帮助读者更好地理解和使用刀具。

一、刀具的分类刀具可以根据其用途和结构进行分类。

按用途可分为切削刀具和非切削刀具。

切削刀具主要用于切削材料,如铣刀、钻头、车刀等;非切削刀具则用于其他操作,如夹具、量具等。

按结构可分为单刃刀具和多刃刀具。

单刃刀具只有一个切削刃,如刨刀、锉刀等;多刃刀具则有多个切削刃,如铣刀、钻头等。

二、刀具的材料刀具的材料对其性能和寿命有着重要影响。

常见的刀具材料有高速钢、硬质合金和陶瓷等。

高速钢是一种具有良好切削性能和耐磨性的材料。

它适用于一般切削工作,如钻孔、铣削等。

硬质合金是一种由钨钴粉末和其他金属粉末经过高温烧结而成的材料。

它具有高硬度和耐磨性,适用于高速切削和重切削。

陶瓷刀具是一种由氧化铝等陶瓷材料制成的刀具。

它具有高硬度和耐磨性,适用于高速切削和切削硬质材料。

三、刀具的几何参数刀具的几何参数对其切削性能和加工质量有着重要影响。

常见的几何参数有刀尖角、刀刃倾角和刀刃后角等。

刀尖角是刀具切削刃前端的角度。

合适的刀尖角能够减小切削力和切削温度,提高切削质量。

刀刃倾角是刀具切削刃与工件表面的夹角。

合适的刀刃倾角能够减小切削力和切削温度,提高切削质量。

刀刃后角是刀具切削刃后端的角度。

合适的刀刃后角能够减小切削力和切削温度,提高切削质量。

四、刀具的使用注意事项正确使用刀具是保证工作安全和提高工作效率的关键。

以下是一些使用刀具的注意事项:1. 在使用刀具之前,应检查刀具的状况。

如有损坏或磨损严重的刀具应及时更换。

2. 在使用刀具时,应按照切削参数进行操作。

如切削速度、进给量和切削深度等。

3. 使用刀具时,应戴上防护眼镜和手套,以防止切削过程中产生的碎屑或切削液溅射伤害。

刀具切削部分的几讲义何角度

系 及

➢假定的主运动方向:垂直于刀杆底面(刀具的安装基面);

标 注

➢假定的进给运动方向:垂直(平行)刀杆中心线。

角

度

刀具静止参考系的基准坐标平面

刀具静止参考系由基准坐标平面和测量平面组成,基准

坐标平面有两个。

刀

(a)基面Pr

具 静 止

过切削刃上某选定点,垂直于假定主运动方向vc的平面

通常,基面应平行或垂直于刀具上便于制造、刃磨和测

具

几 何

用来确定刀具几何参数的参考坐标系有两

参 数

大类:

刀

具

几

刀 具

何 参

几数

何参

参 数

考 坐

标

系

刀具标注参 考系(静止 参考系)

刀具工作参 考系(动态 参考系)

以刀具结构为基础,考 虑到刀具与工件的假定 相对位置和相对运动建 立起来的坐标系。 是刀具设计计算、绘图 标注、刃磨测量的基准。

刀具 标注 角度

作 的坐标系,称为刀具的工作参考系或动态参考系。

参 考

在刀具工作参考系中所确定的角度,称为工作角度。

系

及

工 作

常用的刀

工作正交平面参考系(Pre、Pse、Poe )

角 具的工作 度 参考系

工作法平面参考系(Pre、Pse、Pne)

工作平面与背平面参考系(Pre、Pfe、Ppe)

1、刀具工作参考系

工作基面Pre

刀具切削部分的几何角 度

精品

第二节 刀具切削部分的几何角度

一

车刀的组成

本

节

二

刀具几何角度

教

学

内

容

第二节 刀具切削部分的几何角度

金属切削刀具材料.ppt

超硬刀具

(2) PCBN金属切削刀具

PCBN刀具结构:焊接式和可转位式刀片两类。 焊接式PCBN刀具是将PCBN刀坯焊接在钢基体上经刃磨 而成,主要有车刀、镗刀、铰刀等。 被切削工件:耐磨黑色金属的加工。 转位结构的PCBN刀片(主要为车刀片和铣刀片)一般 是在可转位硬质合金刀片的一个角上镶焊一块PCBN刀 坯,经刃磨而成。

应用:加工形成长屑的钢材等塑性材料。

注意:当加工淬硬钢、高强度钢和奥氏体不锈钢等难加 工材料时,由于切削力大,且集中在切削刃附近,如选用YT 类硬质合金易造成崩刃,故选用YG类硬质合金更为合适。

(3) 含添加剂的硬质合金。是在YG类、YT类硬质合金的基 础上加入适当的添加剂(合金碳化物TaC、NbC)所形成的硬质 合金新品种。如:YA6、YW1和YW2等几种,其中YW类又称 为通用硬质合金。

超硬刀具

超硬刀具主要包括金刚石刀具和立方氮化硼刀具,其 中以人造金刚石复合片(PCD)刀具及立方氮化硼复合片 (PCBN)刀具占主导地位 (1) PCD金属切削刀具

PCD刀具:高硬度、高耐磨性、高导热性及低摩擦系数 工件:有色金属及耐磨非金属材料

超硬刀具

刀具结构:焊接式PCD刀具和可转位式PCD刀片。

我国的新型刀具

添加稀土元素的硬质合金是刀具材料新品种之一。我国 稀土元素资源丰富,对稀土硬质合金的研究开发,领先 于其他国家。 经过测试,添加稀土元素后硬质合金的组织比较致密; 室温硬度和高温硬度有所改善;断裂韧性和抗弯强度显 著提高,分别提高20%和10%以上。

通过一些试验,稀土硬质合金与无稀土元素的原刀片相 比,耐磨性和使用寿命均有不同程度的提高。

刀具材料 切削角度

Ps O-O

Pr N-N Pn

P A

S向 图1-5 车刀标注角度参考系

精品资料

3.正交平面参考系

(1)基面Pr:不考虑进给运动时, 过切削(qiēxiāo)刃上选定点,垂直 与切削(qiēxiāo)速度方向的平面;

(2)切削(qiēxiāo)平面Ps:过切削 vf

(qiēxiāo)刃上选定点,切于工件过 渡表面的平面。

dw ap

dm

(3)背吃刀量ap(已加工表面和待

f

加工表面的垂直距离)

进给量 f

AD

或进给速

BE

(back engagement of the

度 vf(

vf(f)

C

cutting edge):(mm)

feed)

d d 2

1

a p 2 图:车削运动、切削层及工件上形成(xíngchéng)的

wm

表面

(二)刀具安装位置对刀具 角度的影响

1.刀具安装高低(gāodī)的 影响

(1)影响工作前角,工作 后角

(2)背平面内:

pepp pepp

tgph

dw2h2 2

(3)正交平面内:

oeo0 oeoo tg otg pcoKrs

精品资料

2.刀杆中心与进给方向不垂直(chuízhí)时的影响

KreKrG KreKrG

+ βr

k’r

O

Pr +

S向

副切削刃的角度: αo’、Kr’

ψr

εr -λs

+

-

图1-9 外圆车刀正交平面参考系的标注角度

精品资料

(二)刀具在法平面参考系中的标注(biāo zhù)角 度

精品资料