压型金属板设计施工规程

国家标准

【国家标准】1、GB-50017-2003、《钢结构设计规范》2、GB50018-2002、《冷弯薄壁型钢结构技术规范》3、GB-50205-2001、《钢结构结构施工质量验收规范》4、GB50191-93、《构筑物抗震设计规范》5、GB59135-2006、《高耸结构设计规范》6、GB500046-2008、《工业建筑防腐蚀设计规范》7、GB8923-88、《涂装前钢材表面锈蚀等级和涂装等级》8、GB14907-2002、《钢结构防火涂料通用技术条件》9、GB-50009-2001(2006)、《建筑结构荷载规范》10、GBT-50105-2001、《建筑结构制图标准》11、GB-50045-95、《高层民用建筑设计防火规范》(2001年修订版)12、GB-50187-93、《工业企业总平面设计规范》【行业标准】1、JGJ138-2001/J130-2001、型钢混凝土组合结构技术规程2、JGJ7-1991、网架结构设计与施工规程3、JGJ61-2003/J258-2003、网壳结构技术规程4、JGJ99-1998、高层民用建筑钢结构技术规程(正修订)5、JGJ82-91、钢结构高强度螺栓连接的设计、施工及验收规程6、JGJ81-2002/J218-2002、建筑钢结构焊接技术规程7、DL/T5085-1999、钢-混凝土组合结构设计规程8、JCJ01-89、钢管混凝土结构设计与施工规程9、YB9238-92、钢-混凝土组合楼盖结构设计与施工规程10、YB9082-1997、钢骨混凝土结构技术规程11、YBJ216-88、压型金属钢板设计施工规程(正修订)12、YB/T9256-96、钢结构、管道涂装技术规程13、YB9081-97、冶金建筑抗震设计规范14、CECS102:2002、门式刚架轻型房屋钢结构技术规程15、CECS77:96、钢结构加固技术规范16、YB9257-96、钢结构检测评定及加固技术规范17、CECS28:90、钢管混凝土结构设计与施工规程18、YB9254-1995、钢结构制作安装施工规程19、CECS159:2004、矩形钢管混凝土结构技术规程20、CECS24:90、钢结构防火涂料应用技术规范21、CECS158:2004、索膜结构技术规程22、CECS23:90、钢货架结构设计规范23、CECS78:96、塔桅钢结构施工及验收规程24、CECS167:2004、拱形波纹钢屋盖结构技术规程25、JGJ85-92、预应力筋用锚具、夹具和连接器应用技术规程26、CECS、多、高层建筑钢-混凝土混合结构设计规程27、CECS、热轧H型钢构件技术规程28、CECS、钢结构住宅建筑设计技术规程29、CECS、建筑拱形钢结构技术规程30、CECS、钢龙骨结构技术规程31、CECS、轻型房屋钢结构技术规程32、CECS、冷弯型钢受力蒙皮结构技术规程33、CECS、混凝土钢管叠合柱技术规程34、CECS、钢管结构技术规程35、CECS、预应力钢结构技术规程36、CECS、建筑用铸钢节点技术规程37、CECS、钢结构抗火设计规程【地方标准】1、DB29-57-2003/J10297-2003、天津市钢结构住宅设计规程2、DBJ13-51-2003/J10279-2003、钢管混凝土结构技术规程(福建省)3、DBJ13-61-2004/J10429-2004、钢-混凝土混合结构技术规程(福建省)4、DG/T08-008-2000/J10041-2000、建筑钢结构防火技术规程(上海市)5、DBJ08-68-97、轻型钢结构设计规程(上海市)6、DBJ01-616-2004/J10411-2004、建筑防火涂料(板)工程设计、施工与验收规程(北京市)7、DBJ08-32-92、高层建筑钢结构设计暂行规定(上海市)8、DBJ08-52-96、网架结构技术规程(上海市)9、DBJ08-97-2002、膜结构技术规范(上海市)10、DB29-140-2005/J10566-2005、天津市空间网格结构技术规程【钢材、钢制品与材料标准】1、GB/T699-1999、优质碳素结构钢2、GB/T700-1998、普通碳素结构钢3、GB5313-85、厚度方向性能钢板4、GB/T1591-1994、低合金高强度结构钢5、GB/T4171-2000、高耐候结构钢6、GB/T4172-2000、焊接结构用耐候钢7、GB/T19879-2005、建筑结构用钢板8、GB/T12754-91、彩色涂层钢板及钢带9、GB/T2518-2004、连续热镀锌钢板及钢带10、YB3301-1992、焊接H型钢11、GB/T702-1986、热轧圆钢和方钢尺寸、外形、重量及允许偏差12、GB/T704-1988、热轧扁钢尺寸、外形、重量及允许偏差13、GB/T706-1988、热轧工字钢尺寸、外形、重量及允许偏差14、GB/T707-1988、热轧槽钢尺寸、外形、重量及允许偏差15、GB/T9787-1988、热轧等边角钢尺寸、外形、重量及允许偏差16、GB/T9788-1988、热轧不等边角钢尺寸、外形、重量及允许偏差17、GB7659-1987、焊接结构用碳素钢铸件18、GB/T8162-1999、结构用无缝钢管19、GB/T8163-1999、输送流体用无缝钢管20、GB/T9711-1997、螺旋焊钢管21、GB/T13793-1992、直缝电焊钢管22、JG/T137-2001、结构用高频焊接薄壁H型钢23、GB/T11253-1989、碳素结构钢和低合金结构钢热轧厚钢板和钢带24、GB/T2517-1981、一般结构用热连轧钢板和钢带25、GB/T716-1991、碳素结构钢冷轧钢带26、GB/T3274-1988、碳素结构钢和低合金结构钢冷轧薄钢板和钢带27、GB/T3524-1992、碳素结构钢和低合金结构钢热轧钢带28、GB11352-89、一般工程用铸造碳钢件29、GB/T11263-1998、热轧H型钢和剖分T型钢30、GB/T6723-1986、通用冷弯开口型钢尺寸、外形、重量及允许偏差31、GB/T6724-1986、冷弯波形钢板32、GB/T6728-2002、结构用冷弯空心型钢尺寸、外形、重量及允许偏差33、GB/T3277-1991、花纹钢板34、YB/T4001-1998、钢格栅板35、GB/T14975-2002、结构用不锈钢无缝钢管36、JG11-1999、钢网架焊接球节点37、GB/T17955-2000、球型支座技术条件38、JG144-2002、门式刚架轻型房屋钢构件39、GB/T12755-91、建筑用压型钢板40、CJ3077-1998、建筑缆索用钢丝41、CJ3058-1996、塑料护套半平行钢丝拉索42、JG689-1998、金属面聚苯乙烯夹芯板43、JG/T868-2000、金属面硬质聚氨酯夹芯板44、JG/T869-2000、金属面岩棉、矿渣棉夹芯板【紧固件产品标准】1、GB/T3632~3633-83、钢结构用扭剪型高强度螺栓连接副技术条件2、GB/T1228~1231-91、钢结构用高强度大六角头螺栓、大六角螺母、垫圈与技术条件3、GB/T16939-1997、钢网架螺栓球节点用高强度螺栓4、GB10432~10433-89、圆柱头焊钉5、GB/T18230.1~18230.7-2000、栓接结构用紧固件6、GB/T5780-2000、六角头螺栓C级7、GB/T5782-2000、六角头螺栓(A级、B级)8、GB/T3098.1-82、紧固件机械性能、螺栓、螺钉和螺柱9、GB/T15856.1~4--2002、自钻自攻螺钉10、GB/T5282~5285、自攻螺钉【焊接材料标准】1、GB/T5117-1995、碳钢焊条2、GB/T5118-1995、低合金钢焊条3、GB1300-77、焊接用钢丝4、GB/T3429-2002、焊接用钢盘条5、GB5293-1999、埋弧焊用碳钢焊丝和焊剂6、GB12470-2003、埋弧焊用低合金钢焊丝和焊剂7、GB10045-1988、碳钢药芯焊丝8、GB/T14957-1994、熔化焊用钢丝9、GB/T14493-1998、低合金钢药芯焊丝10、GB/T14598-1994、气体保护焊用钢丝11、GB/T8110-1995、气体保护电弧焊用碳钢低合金钢焊丝12、YB/T5092-1996、焊接用不锈钢钢丝【设计标准图】1、05G511、梯形钢屋架2、05G512、钢天窗架3、05G513、钢托架4、05G514-1、12m实腹式钢吊车梁轻级工作制(A1~A3)Q235钢5、05G514-2~3、12m实腹式钢吊车梁中级工作制(A4~A5)Q235、Q345钢6、05G514-4、12m实腹式钢吊车梁重级工作制(A6~A7)Q345钢7、05G515、轻型屋面梯形钢屋架8、05G516、轻型屋面钢天窗架9、05G517-1~5、轻型屋面三角形钢屋架10、02SG518-1、门式刚架轻型房屋钢结构(无吊车)(含2004年局部修改)11、02SG518-2、门式刚架轻型房屋钢结构(有悬挂吊车)12、04SG518-3、门式刚架轻型房屋钢结构(有吊车)13、01SG519、多、高层民用建筑钢结构节点构造详图(含2004年局部修改)14、01SG519-1、多、高层民用建筑钢结构节点连接(次梁与主梁的简支螺栓连接;主梁的栓焊拼接)15、01SG519-2、多、高层民用建筑钢结构节点连接(主梁的全栓拼接)16、SG520-1~2、钢吊车梁17、SG521-1~4、钢檩条、钢墙梁18、05SG522、钢与混凝土组合楼(屋)盖结构构造19、05SG523、型钢混凝土组合结构构造20、05G525、吊车轨道联结及车挡21、05G359-4、悬挂运输设备轨道22、04G337、吊车走道板。

金属饰面板安装施工工艺标准

S G B Z-0345金属饰面板安装施工工艺标准依据标准:《建筑工程施工质量验收统一标准》GB50300-2001《建筑装饰装修工程施工质量验收规范》GB50210-20011、范围本工艺标准适用于工业与民用建筑工程的内外墙面、屋面、顶棚等各种金属饰面板安装工程。

亦可与玻璃幕墙或大玻璃窗配套应用,以及在建筑物四周的转角部位、玻璃幕墙的伸缩缝、水平部位的压顶等配套应用。

目前生产金属饰面板的厂家较多,各厂的节点构造及安装方法存在一定差异,安装时应仔细了解。

本工艺标准仅叙述了其中一种的作法。

2、施工准备材料要求:彩色涂层钢板:原板多为热轧钢板和镀锌钢板。

为提高钢板的防腐蚀性能和表面性能,须涂覆有机、无机或复合涂层,其中以有机涂层钢板发展较快,常用的有机涂层为聚氯乙烯,此外还有聚丙烯酸酯、环氧树脂、醇酸树脂等。

涂层与钢板的结合方法有薄膜层压法和涂料涂覆法。

彩色涂层钢板的主要用途可作屋面板和墙板等。

上钢三厂生产的塑料复合钢板,长度为1800mm、2000mm,宽度为450mm、500mm、1000mm,厚度有~等多种。

具有耐腐蚀、耐磨、绝缘等性能。

塑料与钢板的剥离强度≥20N/cm。

铝合金板:用于装饰工程的铝合金板,其品种和规格较多。

从表面处理方法分,有阳极氧化处理及喷涂处理。

从常用的色彩分:有银白色、古铜色、金色等。

从几何尺寸分:有条形板和方形板。

条形板的宽度多为80~100mm,厚度多为~,长度6m左右。

方形板包括正方形、长方形等。

用于高层建筑的外墙板,单块面积一般较大,刚度和耐久性要求高,因而板要适当厚一些,甚至要加设肋条。

从装饰效果分:有铝合金花纹板、铝质浅花纹板、铝及铝合金波纹板、铝及铝合金压型板等。

骨架材料:是由横竖杆件拼成,主要材质为铝合金型材或型钢等。

因型钢较便宜,强度高,安装方便,所以多数工程采用角钢或槽钢。

但骨架应预先进行防腐处理,严禁黑铁进楼。

固定骨架的连接件:主要是膨胀螺栓、铁垫板、垫圈、螺帽及与骨架固定的各种设计和安装所需要的连接件,其质量必须符合要求。

钢结构工程施工的规范

一、适用范围本规范适用于工业与民用建筑及构筑物钢结构工程的施工,包括设计、制作、运输、安装、涂装、验收等全过程。

二、基本规定1. 钢结构工程施工单位应具备相应的钢结构工程施工资质,并应有安全、质量和环境管理体系。

2. 钢结构工程实施前,应有经施工单位技术负责人审批的施工组织设计、与其配套的专项施工方案等技术文件,并按有关规定报送监理工程师或业主代表;重要钢结构工程的施工技术方案和安全应急预案,应组织专家评审。

3. 钢结构工程施工的技术文件和承包合同技术文件,对施工质量的要求不得低于本规范和现行国家标准《钢结构工程施工质量验收规范》GB 50205 的有关规定。

4. 钢结构工程制作和安装应满足设计施工图的要求。

施工单位应对设计文件进行工艺性审查;当需要修改设计时,应取得原设计单位同意,并应办理相关设计变更文件。

5. 钢结构工程施工及质量验收时,应使用有效计量器具。

各专业施工单位和监理单位应统一计量标准。

6. 钢结构施工用的专用机具和工具,应满足施工要求,且应在合格检定有效期内。

三、材料1. 钢结构工程所用钢材应符合国家标准《碳素结构钢》GB/T 700和《低合金高强度结构钢》GB/T 1591的要求。

2. 钢板、钢管等钢材应经过表面处理,如除锈、清洗等。

3. 钢结构工程所用焊条、焊剂、涂料等材料应符合国家标准和相关技术要求。

四、焊接1. 焊接前,应对焊接材料进行检验,确保焊接质量。

2. 焊接过程中,应采取防止变形、裂纹等焊接缺陷的措施。

3. 焊接后,应对焊接接头进行外观检查和射线检测,确保焊接质量。

五、紧固件连接1. 紧固件连接前,应对紧固件进行检验,确保连接质量。

2. 紧固件连接过程中,应确保连接部位的间隙符合要求。

3. 紧固件连接后,应对连接部位进行外观检查,确保连接质量。

六、零件及部件加工1. 零件及部件加工过程中,应严格控制加工精度,确保加工质量。

2. 加工后的零件及部件应进行检验,确保符合设计要求。

钢结构最全及设计及施工规范标准

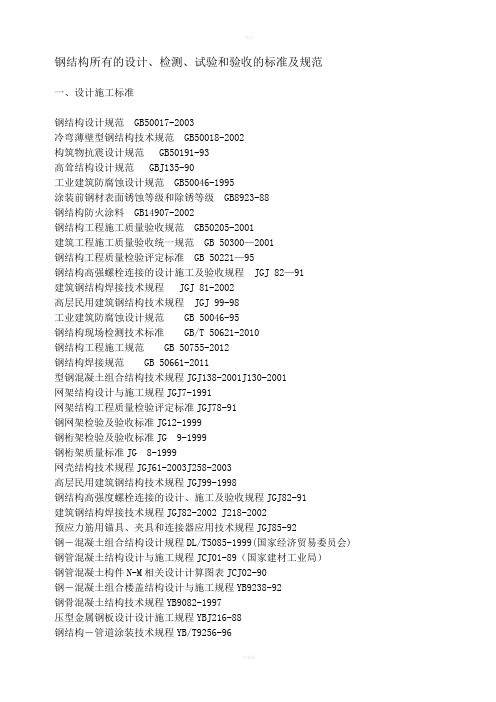

钢结构所有的设计、检测、试验和验收的标准及规范一、设计施工标准钢结构设计规范 GB50017-2003冷弯薄壁型钢结构技术规范 GB50018-2002构筑物抗震设计规范 GB50191-93高耸结构设计规范 GBJ135-90工业建筑防腐蚀设计规范 GB50046-1995涂装前钢材表面锈蚀等级和除锈等级 GB8923-88钢结构防火涂料 GB14907-2002钢结构工程施工质量验收规范 GB50205-2001建筑工程施工质量验收统一规范GB 50300—2001钢结构工程质量检验评定标准GB 50221—95钢结构高强螺栓连接的设计施工及验收规程JGJ 82—91建筑钢结构焊接技术规程 JGJ 81-2002高层民用建筑钢结构技术规程 JGJ 99-98工业建筑防腐蚀设计规范 GB 50046-95钢结构现场检测技术标准 GB/T 50621-2010钢结构工程施工规范 GB 50755-2012钢结构焊接规范 GB 50661-2011型钢混凝土组合结构技术规程JGJ138-2001J130-2001网架结构设计与施工规程JGJ7-1991网架结构工程质量检验评定标准JGJ78-91钢网架检验及验收标准JG12-1999钢桁架检验及验收标准JG 9-1999钢桁架质量标准JG 8-1999网壳结构技术规程JGJ61-2003J258-2003高层民用建筑钢结构技术规程JGJ99-1998钢结构高强度螺栓连接的设计、施工及验收规程JGJ82-91建筑钢结构焊接技术规程JGJ82-2002 J218-2002预应力筋用锚具、夹具和连接器应用技术规程JGJ85-92钢-混凝土组合结构设计规程DL/T5085-1999(国家经济贸易委员会) 钢管混凝土结构设计与施工规程JCJ01-89(国家建材工业局)钢管混凝土构件N-M相关设计计算图表JCJ02-90钢-混凝土组合楼盖结构设计与施工规程YB9238-92钢骨混凝土结构技术规程YB9082-1997压型金属钢板设计设计施工规程YBJ216-88钢结构-管道涂装技术规程YB/T9256-96冶金建筑抗震设计规范YB9081-97钢结构制作安装施工规程YB9254-1995钢结构检测评定及加固技术规程YB9257-1996门式刚架轻型房屋钢结构技术规程CECS102:2002预应力钢结构技术规程CECS212:2006门式刚架轻型房屋钢构件JG144-2002户外广告设施钢结构技术规程CECS148:2003钢结构加固技术规范CECS77:1996矩形钢管混凝土结构设计规程CECS159:2004建筑钢结构防火技术规范CECS200:2006钢结构防火涂料应用技术规程CECS24:90索膜结构技术规程CECS158:2004钢货架结构设计规范CECS23:90立体仓库焊接式钢结构货架技术条件JB/T5323-1991塔桅钢结构施工及验收规程CECS80:96拱形波纹钢屋盖结构技术规程CECS167:2004包覆不饱和聚酯树脂复合材料的钢结构防护工程技术规范CECS 133-2002 塔式起重机钢结构制造与检验JG/T5112-1991钢结构腐蚀防护若喷涂锌、铝及其合金涂层选择与应用导则JB/T8427-1996 石油化工钢结构工程施工及验收规范SH/T 3507-2005石油化工特殊钢结构工程施工及验收规范SHJ 507-1987石油化工企业钢结构冷换框架设计规范SH 3077-1996石油化工管式炉钢结构工程及部件安装技术条件SH 3086-1998石油化工钢结构防火保护技术规范SH 3137-2003炼油厂管式加热炉钢结构工程及配件安装工程技术条件SHJ 1037-1984公路桥涵钢结构及木结构设计规范JTJ 025-1986铁路桥梁钢结构设计规范TB 10002.2-2005海上钢结构疲劳强度分析推荐作法SY/T 10049-2004港口工程钢结构设计规范JTJ 283-1999钢结构桥梁漆HG/T 3656-1999二、钢材及制品标准钢分类GB/T3304-1991普通碳素结构钢GB/T700-2006优质碳素结构钢GB/T699-1999低合金高强度结构钢GB/T1591-1994高耐候结构钢GB/T4171-2000焊接结构用耐候钢GB/T4172-2000桥梁用结构钢GB/T 714-2000建筑结构用钢板GB/T19879-2005不锈钢热轧钢板和钢带GB/T4237-2007热轧钢板和钢带GB/T709-1988一般结构用热连轧钢板和钢带GB/T2517-1981碳素结构钢和低合金结构钢热轧钢带GB/T3524-1992碳素结构钢和低合金结构钢热轧薄钢板和钢带GB/T912-1988碳素结构钢和低合金结构钢热轧厚钢板和钢带GB/T3274-1989冷轧钢板和钢带GB/T708-1988碳素结构钢冷轧钢带GB/T716-1991厚度方向性能钢板GB/T5313-1985连续热镀锌薄钢板和钢带GB/T2518-2004彩色涂层钢板及钢带GB/T12754-1991建筑用压型钢板GB12755-1991花纹钢板GB/T3277-1991冷弯波纹钢板GB/T6724-1986焊接钢管用钢带GB/T8165-1997耐热钢板GB/T4238-1992 热轧等边角钢GB/T9787-1988热轧不等边角钢GB/T9788-1988热轧工字钢GB/T706-1988热轧槽钢GB/T707-1988热轧圆钢、方钢GB/T702-1986热轧扁钢GB/T704-1988热轧H型钢和部分T型钢GB/T11263-2005普通焊接H型钢YB 3001-1992结构用高频焊接薄壁H型钢JG/T 137-2001冷弯型钢GB/T6725-2002结构用冷弯空心型钢方矩型管GB/T6728-2002通用冷弯开口型钢GB/T6723-1986建筑用轻钢龙骨GB/T 11981-2001结构用无缝钢管GB/T8162-1999输送流体用无缝钢管GB/T8163-1999直缝电焊钢管GB/T13793-1992螺旋焊钢管GB/T9711-1997无缝钢管尺寸、外形、重量及允许偏差GB/T 17395-1998 钢管的验收、包装、标志和质量证明书GB2102-88结构用不锈钢无缝钢管GB/T 14975-2002直缝电焊钢管YB242-63冷拔无缝异型钢管GB/T3094-2000焊接结构用碳素钢铸件GB7659-1987建筑缆索用钢丝JC3077-1998塑料护套半平行钢丝拉索JC3058-1996金属面聚苯乙烯夹芯板JG689-1998金属面硬质聚氨酯夹芯板JG/T868-2000金属面岩棉、矿渣棉夹芯板JG/T869-2000三、焊接及其材料标准焊接术语GB/T3375-1994焊接及相关工艺方法代号GB/T 5185-2005焊缝符号表示方法GB/T324-1988焊接设计规范JB/ZZ5-86(中国机械委重型机械局企业标准)钢结构焊缝外形尺寸JB/T7949-1999金属熔化焊接头缺欠分类及说明GB/T 6417.1-2005金属压力焊接头缺欠分类及说明GB/T 6417.2-2005焊接工艺规程及评定的一般原则GB/T 19866-2005电弧焊焊接工艺规程GB/T 19867.1-2005基于试验焊接材料的工艺评定GB/T 19868.1-2005基于焊接经验的工艺评定GB/T 19868.2-2005基于标准焊接规程的工艺评定GB/T 19868.3-2005基于预生产焊接试验的工艺评定GB/T 19868.4-2005钢、镍及镍合金的焊接工艺评定试验GB/T 19869.1-2005气焊、手工电弧焊及气体保护焊焊缝坡口的基本型式与尺寸GB/T985-1988 埋弧焊焊缝坡口的基本型式与尺寸GB/T986-1988电站钢结构焊接通用技术条件DL/T 678-1999焊接与切割安全GB9448-99焊工技术考试规程JJ12.2-1987钢熔化焊手焊工资格考核方法GB/T15169-1994焊条分类及型号编制方法GB980-1988碳钢焊条GB/T5117-1995低合金钢焊条GB/T5118-1995焊接用钢丝GB1300-77焊接用钢盘条GB/T3429-2002埋弧焊用碳钢焊丝和焊剂GB5293-1999埋弧焊用低合金钢焊丝和焊剂GB12470-2003碳钢药芯焊丝GB10045-1988熔化焊用钢丝GB/T14957-1994低合金钢药芯焊丝GB/T14493-1998气体保护焊用钢丝GB/T14598-1994气体保护电弧焊用碳钢低合金钢焊丝GB/T8110-1995焊接用不锈钢钢丝YB/T5092-1996焊接用二氧化碳HG/T2537-1993氩气GB/T4842-1984碳弧气刨碳棒GB/T12174-1990碳弧气刨使用技术条件GB/Z67-1973碳钢、低合金钢焊接构件焊后热处理方法JB/T6046-92四、紧固件及连接标准紧固件机械性能、螺栓、螺钉和螺柱GB3098-2000六角头螺栓——A和B级GB/T5782-2000六角头螺栓——C级GB/T5780-2000钢结构用高强度大六角头螺栓GB/T 1228-2006钢结构用高强度大六角头螺母GB/T 1229-2006钢结构用高强度垫圈GB/T 1230-2006钢结构用高强度大六角头螺栓、大六角螺母、垫圈型式尺寸与技术条件GB1231-2006 钢结构用扭剪型高强度连接副GB/T3632-1995钢结构用扭剪型高强度连接副型式尺寸与技术条件GB/T3633-1995钢网架螺栓球节点用高强度螺栓GB/T 16939-1997电弧螺柱焊用圆柱头焊钉GB/T10433-2002栓接结构用紧固件GB/T18230-2000自钻自攻螺钉GB/T15856-2002自攻螺钉GB/T5282-5285钢网架螺栓球节点JG10-1999钢网架焊接球节点JG11-1999五、金属材料化学成分及力学性能试验标准钢和铁化学成分测定用试样的取样和制样方法GB/T20066-2006钢的化学成分允许偏差GB/T222-2006钢铁及合金化学分析方法GB/T223金属力学性能试验术语GB10623-1989钢及钢制品力学性能试验取样位置及试样制备GB2975-1998金属材料室温拉伸试验方法GB/T228-2002金属材料低温拉伸试验方法GB/T13239-2006金属材料弯曲试验方法GB/T232-1999金属夏比缺口冲击试验方法GB/T229-1994金属洛氏硬度试验方法GB/T230-91金属表面洛氏硬度试验方法HB5147-1996金属肖氏硬度试验方法GB/T4341-2001黑色金属硬度及强度换算值GB/T1172-1999焊接接头机械性能试验取样法GB/T2649-1989焊接接头冲击试验法GB/T2650-1989焊接接头拉伸试验法GB/T2651-1989焊缝及熔敷金属试验方法GB/T2652-1989焊接接头及堆焊金属硬度试验方法GB/T2654-1989焊接接头弯曲及压扁试验法GB/T2653-1989六、无损检测及相关标准建筑结构检测技术标准GB/T50344-2004无损检测人员资格鉴定与认证GB/T9445-2005无损检测通用术语和定义GB/T20737-2006无损检测应用导则GB/T5616-2006焊缝无损检测符号GB/T14693-1993钢结构超声波探伤及质量分级法JG/T203-2007焊接球节点钢网架焊缝超声波探伤及质量分级法JG/T3034.1-1996 螺栓球节点钢网架焊缝超声波探伤及质量分级法JG/T3034.2-1996 钢焊缝手工超声波探伤方法和探伤结果分级GB11345-1989金属熔化焊焊接接头射线照相GB/T3323-2005无损检测渗透检测和磁粉检测观察条件GB/T5097-2005无损检测磁粉检测GB/T15822-2005无损检测渗透检测GB/T18851-2005建筑钢结构焊缝超声波探伤JB/T7524-1994射线照相探伤方法JB/T9217-1999无损检测焊缝磁粉检测JB/T6061-2007无损检测焊缝渗透检测JB/T6062-2007承压设备无损检测JB/T4730-2005.。

钢结构双金属压型彩板施工方案

钢结构双金属压型彩板施工方案编制:H S E:审核:批准:目录一编制依据 (2)二工程概况 (2)三施工准备 (2)四施工方法 (4)五质量保证措施 (12)六安全文明施工措施 (17)七应急预案 (28)一、编制依据1、施工图纸2、《钢结构工程施工质量验收规范》(GB50205-2020)3、《建筑施工高处作业安全技术规范》(GBJ80-2016)4、《工程建设安装工程起重机施工规范》(HG20201-2017);5、《起重机械安全规程》(GB6067-2015);6、《钢结构工程施工及验收规范》(GB50205-2020)7、《压型金属板设计施工规程》8、《压型金属板构造》17J925-1二、工程概况本工程为外排废水脱盐达标排放改造项目—膜处理厂房、产品盐仓库、软化沉淀预处理厂房。

本工程钢结构形式为门式钢架,厂房墙面、屋面采用成品岩棉夹心彩钢板。

外墙板采用100厚双层压型金属板(内外钢板为0.6厚),屋面板采用120厚双层压型金属板(外板为0.8,内板为0.6厚),膜处理厂房高度8.8m,软化沉淀预处理高度12.3m,产品盐仓库高度8.5m。

本工程彩板采用聚氨酯金属岩棉夹心板,连接方式为启口舌型咬槽式连接,安装方式:垂直吊装,水平拼装的方式。

三、施工准备3.1施工原理夹芯板屋面施工中,应遵守钢筋混凝土结构工程施工规范和钢结构工程施工规范的相关规定,并结合夹芯板板自身的特点,突出其施工便捷,自重轻、免维护的特点。

3.2技术准备:(1)熟悉图纸,请设计、甲方、监理进行图纸会审,领会设计意图。

计算工程量,编制施工机具设备需要量计划。

(2)绘制夹芯板排版图,统计构件数量,进行工程量计算。

(3)提出各种加工半成品计划及技术、质量要求。

编制施工机具设备需要量计划。

(4)根据工程实际情况制定书面技术交底,并向现场施工人员详细讲解,以免造成错误施工。

(5)堆放地点必须平整、坚固、干净、通风。

堆场要尽量靠近外墙板安装的区域,避免长距离二次运输。

钢结构工程施工方案

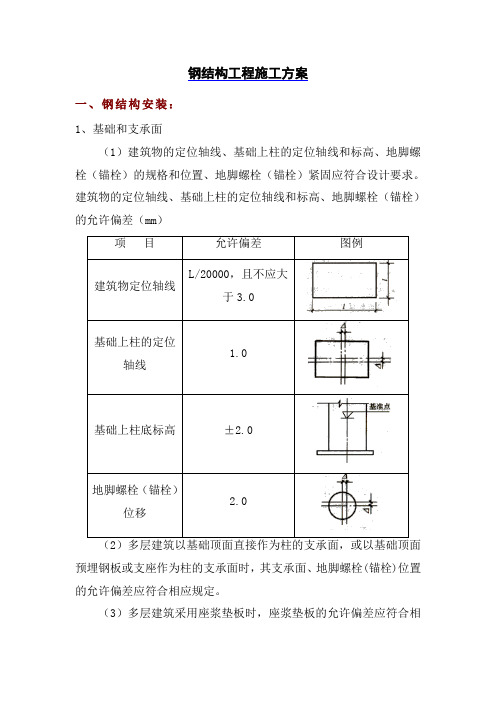

钢结构工程施工方案一、钢结构安装:1、基础和支承面(1)建筑物的定位轴线、基础上柱的定位轴线和标高、地脚螺栓(锚栓)的规格和位置、地脚螺栓(锚栓)紧固应符合设计要求。

建筑物的定位轴线、基础上柱的定位轴线和标高、地脚螺栓(锚栓)的允许偏差(mm)项目允许偏差图例建筑物定位轴线L/20000,且不应大于3.0基础上柱的定位轴线1.0基础上柱底标高±2.0地脚螺栓(锚栓)位移2.0预埋钢板或支座作为柱的支承面时,其支承面、地脚螺栓(锚栓)位置的允许偏差应符合相应规定。

(3)多层建筑采用座浆垫板时,座浆垫板的允许偏差应符合相应的规定。

(4)当采用杯口基础时,杯口尺寸的允许偏差应符合相应的规定。

2、安装和校正钢结构柱子,一般为3-4层为一节,节与节之间用坡口焊连接。

钢柱就位后,先调整标高,再调整位移,最后调整垂直度。

钢柱标高的调整,每安装一节钢柱后,对柱顶进行一次标高实测,当标高误差超过6mm时,需进行调整。

每节柱的测量,只能从地面上定位轴线向上引测。

以防止累计误差。

垂直度测量用两台经纬仪在两个方向施测,垂直偏差应校正到士0.000,在缆风绳或支撑松开状态下保持垂直,才算校正完毕。

在安装柱时,应注意日照、焊接等温度变化引起的热影响对构件的伸缩和弯曲引起的变化,并采取相应措施。

钢结构安装和楼盖钢筋混凝土楼板的施工,应相继进行,两项作业相距不宜超过5层。

钢柱安装的允许偏差见表。

钢柱安装的允许偏差(mm)项目允许偏差图例底层柱柱底轴线对定位3.0轴线偏移柱子定位轴1.0线单节柱的垂直度h/1000,且不应大于10.0高层钢结构主体结构的整体垂直度和整体平面弯曲的允许偏差应符合表的规定整体垂直度和整体平面弯曲的允许偏差(mm)项目允许偏差图例主体结构的整体垂直度(H/2500+10.0),且不应大于50.0主体结构的整体平面弯曲L/1500,且不应大于25.0二、压型金属板施工:1、压型金属板制作(1)压型金属板成型后,其基板不应有裂纹。

彩钢板坡屋面工程施工方案

本工程为某小区住宅楼彩钢板坡屋面施工,屋面坡度较大,屋脊较多,结构复杂。

为确保施工质量、安全、进度,特制定本施工方案。

二、编制依据1. 《屋面工程质量验收规范》GB50207-20012. 《压型金属板设计施工规程》YBJ206-883. 《冷弯薄壁型钢结构技术规范》GBJ18-174. 《彩色涂层钢板与钢带》GB/T12754-915. 《建筑用压型钢板》GB/T12755-91三、施工准备1. 人员准备:组织施工队伍,明确施工人员职责,进行技术交底。

2. 材料准备:彩钢板、檩条、螺栓、粘结剂、防水材料、保温材料等。

3. 机械设备准备:吊车、切割机、电焊机、卷扬机、水平尺、垂直尺等。

4. 施工场地准备:清理施工现场,确保施工道路畅通。

四、施工工艺流程1. 基层处理:对屋面基层进行清理,确保无油污、杂物等。

2. 放线定位:根据设计图纸,确定屋面坡度、屋脊位置,进行放线定位。

3. 檩条安装:按照设计要求,将檩条固定在屋面基层上,确保檩条间距均匀。

4. 彩钢板安装:将彩钢板放置在檩条上,调整位置,用螺栓固定。

5. 防水层施工:在彩钢板安装完成后,进行防水层施工,确保屋面防水效果。

6. 保温层施工:在防水层施工完成后,进行保温层施工,提高屋面保温性能。

7. 细部处理:对屋脊、檐口、排水口等部位进行细部处理,确保施工质量。

8. 工程验收:完成施工后,进行工程验收,确保屋面质量符合设计要求。

五、施工方法及技术要求1. 檩条安装:檩条应垂直于屋面,间距均匀,固定牢固。

2. 彩钢板安装:彩钢板应平整、无变形,螺栓紧固,防止松动。

3. 防水层施工:防水层应均匀、无破损,确保屋面防水效果。

4. 保温层施工:保温层应均匀、密实,无空隙,提高屋面保温性能。

5. 细部处理:屋脊、檐口、排水口等部位应处理到位,确保施工质量。

六、质量标准1. 屋面坡度、屋脊位置应符合设计要求。

2. 檩条安装牢固,无松动。

3. 彩钢板平整、无变形,螺栓紧固。

组合楼板计算书

3

3、施工阶段支撑间距验算(其中施工阶段结构重要性系数取k=0.90) 施工阶段压型钢板作为浇注混凝土的模板,需按强度和挠度验算最大无支撑间距,以确 定施工阶段是否需设置临时支撑。 3.1、单跨板: 计算方法:取1m宽板带,按单跨简支板计算,其计算简图如下。

3.1.1、压型钢板强度验算: 3.1.1.1、组合一,最大弯矩截面为跨中截面

2、压型钢板的结构功能: 2.1、施工阶段:压型钢板在施工阶段作为浇筑混凝土的模板,是施工阶段的操作平台。 2.2、使用阶段:压型钢板与混凝土楼板形成组合楼板共同承受使用阶段的各种荷载, 此时压型钢板可完全或部分替代原板底钢筋。 3、结构验算: 3.1、施工阶段:通过最大无支撑间距计算,判断在施工阶段是否需要设置临时支撑。 3.2、使用阶段:按单跨简支板计算组合楼板的强度及挠度是否满足设计要求。 4、验算规范: 4.1、《建筑结构荷载规范》(GB 50009-2012) 4.2、《钢结构设计规范》(GB 50017-2003) 4.3、《冷弯薄壁型钢结构技术规范》(GB 50018-2002) 4.4、《压型金属板设计施工规程》(YBJ 216-88) 4.5、《组合楼板设计与施工规范》(CECS 2732010) 4.6、《高层民用建筑钢结构技术规程》(JGJ 99-98) 4.7、《冷弯薄壁型钢结构技术规范》(GB50018—2002)

得: LL /180 3 Ea I / 0.00521 180qk ) 3.31 m 3.2.2.2、挠度条件二:容许挠度[ω]=20mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

压型金属板设计施工规程

1.0.1.本规程适用于工业与民用建筑物屋面和墙面压型金属板的设计计算、施工安装和竣工验收。

1.0.3.设计压型金属板时应遵守下列原则:

一、优先采用涂层压型钢板和镀锌压型钢板。

二、优先采用定型压型金属板产品。

三、设计新的压型金属板产品时,应满足结构功能,建筑功能和方便施工等要求,并注意节约材料。

2.0.2.压型钢板的钢材应保证抗拉强度、屈服强度、伸长率和冷弯试验合格,有焊接要求时尚应保

证碳、磷和硫的极限含量。

2.0.3.条压型钢板一般采用涂层钢板和镀锌钢板制作,优先采用卷板。

其基板厚度一般为0.4~2.0mm。

2.3.1.压型金属板围护结构配套使用的连接件一般采用3号钢、15号钢、08F钢、10F钢以及铝合金

材料制作。

钢材的化学成分和物理力学性能应分别符合国家现行《普通碳素结构钢技术条件》和《优质碳素结构钢技术条件》的规定。

有可靠依据时,可采用其它金属材料制作。

2.3.2.压型金属板围护结构配套使用的防水密封材料(建筑密封膏、泡沫塑料堵头、三烷乙丙橡胶垫圈等),应具有良好的耐老化性能、密封性能、粘结性能和施工性能。

3.3.2.压型金属板未加劲腹板的宽厚比不宜超过200。

4.2.1.压型金属板构件的挠度与跨度之比不宜超过下列限值:

屋面板:屋面坡度小于1/20时1/300;

屋面坡度等于和大于1/20时1/250;

墙面板:1/200;

楼板:1/200。

5.0.1.压型金属板的屋面坡度宜按1/20~1/6设计。

5.0.2.在运输和吊装条件许可情况下,应尽量采用长尺压型金属板。

5.0.4.泛水板包角板一般采用与压型金属板相同的材料制作,并应尽量采用长尺产品。

有条件时,

应采用辊压成型产品。

5.0.5.压型金属板的连接应符合下列要求:

一、屋面及墙面压型金属板的侧向连接一般采用搭接连接。

其搭接方向应与主导风向一致。

二、屋面及墙面压型金属板的长向连接均采用搭接连接,搭接端必须支承在支承构件上。

其搭接

长度不应小于下列限值:

屋面底波板(波高小于等于70mm的压型金属板):

屋面坡度小于1/10时搭接长度250mm;

屋面坡度大于等于1/10时搭接长度200mm;

墙面板搭接长度120mm。

5.0.

6.泛水板之间、包角板之间的连接匀采用搭接连接ô其搭接长度不应小于60mm。

5.0.7.屋脊板、高低跨相交处的泛水板与屋面压型金属板的连接采用搭接连接,其搭接长度不宜小于200mm。

搭接部位应设置挡水板和堵头板或设置防水堵头材料。

5.0.9.连接件的选用及设置应符合下列原则:

一、连接件的选择应尽量满足单面施工要求。

二、连接件的连接质量必须可靠。

三、屋面高波压型金属板用连接件与固定支架连接,每波设置一个;屋面低波压型金属板及墙面

压型金属板均用连接件直接与檩条或墙梁连接,每波或隔一个波设置一个,但搭接波处必须设置连接件。

四、屋面压型金属板的连接件一般设置在波峰上。

若设置在波谷上,则应有可靠的防水措施。

五、高波压型金属板的侧向搭接部位必须设置连接件,其间距一般为700~800mm。

低波压型

金属板的侧向搭接部位,必要时可设置连接件,其间距一般为300~400mm。

六、屋脊板之间搭接部位的连接件间距不宜大于50mm。

七、泛水板包角板与压型金属板搭接部位均应设置连接件。

在支承构件处,应将泛水板包角板用连

接件与支承构件连接。

5.0.10.应尽量避免在屋面压型金属板上开洞,若不能避免,则应尽量靠近屋脊部位处开洞。

屋面、

墙面压型金属板上开洞的洞口周边应采取可靠的防水措施。

5.0.11.屋面压型金属板的伸缩缝应与承重结构的伸缩缝一致。

屋脊板的伸缩缝间距不宜大于50m。

5.0.12.有组织排水的建筑物,不得将高跨雨水直接排放到低跨屋面压型金属板上。

可在低跨屋面压型金属板上设置引水槽将雨水引至低跨屋面排水天沟或设置内水落管将雨水排放到建筑物的内地沟。

天窗屋面的雨水直接排放到屋面时,应在屋面压型金属板上设置散水板。

5.0.13.屋面、墙面采光板的波形应分别与屋面、墙面压型金属板的波形一致。

屋面采用弧形采光带或采光罩时,其与压型金属板相接处应在构造上采取可靠的防水措施。

5.0.14.压型金属板保温围护结构可采用预制夹心保温板或现场组装保温板。

当

采用现场组装保温板时,一般的做法为两层压型金属板,或一层压型金属板、一层其它板材,中间填充保温材料。

保温材料一般采用岩棉、矿棉、珍珠岩制品等不可燃材料。

5.0.15.采用压型金属板保温围护结构时,应在构造上避免冷桥效应。

7.2.4.屋面低波压型金属板的屋脊端应弯折截水,其高度不应小于5mm。

7.2.6.安装屋面压型金属板时,施工人员必须穿软底鞋,且不得聚集在一起。

在压型金属板上行走频

繁的地方应设置临时木板。

7.2.7.吊放在屋面上的压型金属板、泛水板包角板,应于当日安装完毕。

未安装完的,必须用绳具与屋面骨架捆绑牢固。

7.2.8.在安装屋面压型金属板过程中,应经常将屋面清扫干净。

竣工后,屋面上不得留有铁屑等施工杂物。

7.3.1.屋脊板、高低跨相交处的泛水板均应逆主导风向铺设。

7.3.2.泛水板之间、包角板之间以及泛水板、包角板与压型金属板之间的搭接部位,必须按照设计文件的要求设置防水密封材料。

7.3.3.屋脊板之间、高低跨相交处的泛水板之间搭接部位的连接件,应避免设在压型金属板的波峰上。

7.3.4山墙檐口包角板与屋脊板的搭接,应先安装山墙檐口包角板,后安装屋脊板。

7.3.5高波压型金属板屋脊端部封头板的周边必须满涂建筑密封膏。

高波压型金属板屋脊端部的挡水板必须与屋脊板压坑咬合。

8.0.3.镀锌压型钢板可用于无侵蚀作用和弱侵蚀作用的围护结构和楼板结构。

镀锌层的厚度不应小于275g/m2(两面镀层重量的总和)。

涂层压型钢板可用于无侵蚀作用、弱侵蚀作用和中等侵蚀作用的围护结构和楼板结构。

应根据建筑物所受到的侵蚀作用,采用相应涂料系列的涂层压型钢板。

8.0.7.压型金属板配套使用的钢质连接件和固定支架必须进行镀锌防护。

镀锌层厚度不应小于17цm。

压型金属板、连接件及防水密封材料要求、加工、运输、堆放要求及施工验收要求见《压型金属板设计施工规程》(YBJ216-88)。