反挤压凸模形状对挤压成形工艺的影响

219515808_凸模结构对大截面带筋方筒件挤压力的影响研究

精 密 成 形 工 程第15卷 第6期46 JOURNAL OF NETSHAPE FORMING ENGINEERING2023年6月收稿日期:2023–03–26 Received :2023-03-26作者简介:李智勇(1998—),男,硕士生,主要研究方向为金属塑性成形与改性技术。

Biography :LI Zhi-yong(1998-), Male, Postgraduate, Research focus: metal plastic forming and modification technology. 通讯作者:张治民(1956—),男,博士,教授,主要研究方向为金属塑性成形与改性技术。

Corresponding author :ZHANG Zhi-min(1956-), Male, Doctor, Professor, Research focus: metal plastic forming and modifi-cation technology.引文格式:李智勇, 张治民, 李国俊. 凸模结构对大截面带筋方筒件挤压力的影响研究[J]. 精密成形工程, 2023, 15(6): 46-54. LI Zhi-yong, ZHANG Zhi-min, LI Guo-jun. Effect of Convex Die Structure on Extrusion Force of Large-section Ribbed Square 凸模结构对大截面带筋方筒件挤压力的影响研究李智勇,张治民,李国俊(中北大学 材料科学与工程学院,太原 030051)摘要:目的 解决大截面铝合金带筋方筒构件在反挤压过程中成形力大的难题,实现在3 000 t 压力机下成功制备内孔为665 mm×665 mm 的大截面带筋方筒形构件。

方法 提出了一种使用新型棱台凸模结构代替平凸模结构的方法,用主应力法得出了棱台凸模结构与平凸模结构的挤压力计算公式,对比分析了2种凸模结构反挤压成形力的大小,并用DEFORM 有限元软件模拟分析了不同结构参数下的棱台凸模反挤压过程,最终进行工程试制,验证了反挤压工艺的可行性。

铝合金外壳反挤压工艺及模具设计

铝合金外壳反挤压工艺及模具设计铝合金外壳反挤压工艺及模具设计一、引言铝合金外壳反挤压工艺及模具设计是一种常见的生产工艺,用于生产各种铝合金外壳。

本文将详细介绍铝合金外壳反挤压工艺的步骤和模具的设计要点,供相关人员参考使用。

二、工艺流程1.材料准备铝合金外壳的材料通常为具有一定强度和耐蚀性的铝合金板材,如铝镁合金、铝锰合金等。

2.模具设计模具的设计是铝合金外壳反挤压工艺中的重要一环,包括外形结构设计、局部形状设计、模具材料选择等方面。

a.外形结构设计:根据外壳的形状和尺寸要求,设计模具的外形结构,包括分模结构、定位方式等。

b.局部形状设计:根据外壳上的局部凸起、凹陷等要求,设计相应的模具结构,以保证外壳的完整性和精度。

c.模具材料选择:选择适合的模具材料,以满足反挤压工艺中的压力和磨损要求。

3.模具制造根据模具设计要求,开始进行模具的制造工作,包括材料采购、数控加工、装配等环节。

a.材料采购:根据模具材料选择,采购合适的模具材料,如钢材等。

b.数控加工:根据模具设计的3D模型,使用数控机床进行加工,包括铣削、钻孔等工序。

c.装配:将各个部件进行装配,形成完整的模具结构。

4.外壳制造使用模具进行外壳的制造工作,包括材料切割、挤压成型等环节。

a.材料切割:根据外壳的尺寸要求,将铝合金板材进行切割,得到相应的外壳零件。

b.挤压成型:将切割好的铝合金板材放入模具中,通过反挤压工艺进行成型,得到铝合金外壳。

5.表面处理对铝合金外壳进行表面处理,以提高其耐腐蚀性和美观度。

a.清洗处理:将外壳进行清洗,去除表面的污垢和油脂。

b.防氧化处理:对外壳进行防氧化处理,以提高其耐腐蚀性能。

c.涂装处理:对外壳进行涂装,增加其美观度和产品价值。

三、附件本文档涉及的附件可在附录中找到,具体包括:●模具设计图纸及模具参数表●外壳铝合金材料性能测试报告●外壳表面处理工艺流程四、法律名词及注释1.反挤压工艺:一种利用模具将材料挤压成型的工艺。

冷挤压成形的分类及特点

冷挤压成形的分类及特点冷挤压是利用金属塑性变形的原理,在常温下对挤压模具腔内的金属施加强大的压力,使之从模孔或凸、凹模的间隙中挤出,从而获得所需零件的一种无切削加工方法。

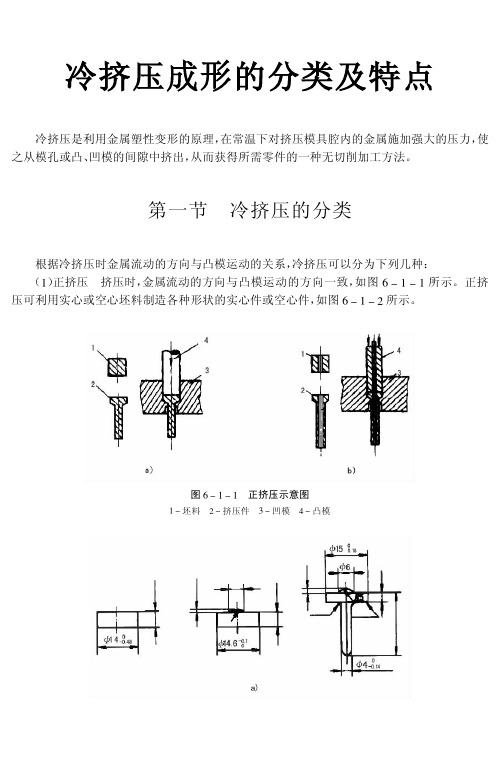

第一节冷挤压的分类根据冷挤压时金属流动的方向与凸模运动的关系,冷挤压可以分为下列几种:(!)正挤压挤压时,金属流动的方向与凸模运动的方向一致,如图"#!#!所示。

正挤压可利用实心或空心坯料制造各种形状的实心件或空心件,如图"#!#$所示。

图"#!#!正挤压示意图!#坯料$#挤压件%#凹模&#凸模图!"#"$正挤压零件示意图%)实心件&)圆形孔空心件’)矩形孔空心件($)反挤压挤压时,金属流动的方向与凸模运动的方向相反,如图!"#"(所示。

反挤压可制造各种形状的杯形零件或空心零件,如图!"#")所示。

图!"#"(反挤压示意图#"坯料$"挤压件("顶杆)"凹模*"凸模图!"#"$反挤压零件示意图%)矩形杯形件&)圆形杯形件’)空心件(()复合挤压挤压时,金属同时朝凸模的运动方向和相反方向流动,如图!"#")所示。

复合挤压可以制造各种形状的零件,如图!"#"!所示。

上述三种挤压方式的金属流动方向都是与凸模运动方向平行的,故统称为轴向挤压。

图!"#")复合挤压示意图#"坯料*"挤压件("凹模$"凸模图!"#"!复合挤压零件示意图($)径向挤压挤压时,金属流动的方向垂直于凸模的运动方向,如图!"#"%所示。

径向挤压主要用于制造各种带凸缘的零件,如图!"#"&所示。

将轴向挤压和径向挤压联合的加工方法称为镦挤法。

铝合金外壳反挤压工艺及模具设计

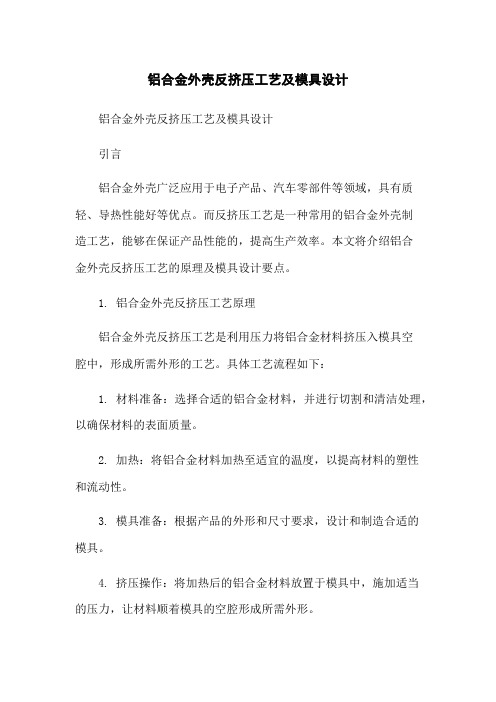

铝合金外壳反挤压工艺及模具设计铝合金外壳反挤压工艺及模具设计引言铝合金外壳广泛应用于电子产品、汽车零部件等领域,具有质轻、导热性能好等优点。

而反挤压工艺是一种常用的铝合金外壳制造工艺,能够在保证产品性能的,提高生产效率。

本文将介绍铝合金外壳反挤压工艺的原理及模具设计要点。

1. 铝合金外壳反挤压工艺原理铝合金外壳反挤压工艺是利用压力将铝合金材料挤压入模具空腔中,形成所需外形的工艺。

具体工艺流程如下:1. 材料准备:选择合适的铝合金材料,并进行切割和清洁处理,以确保材料的表面质量。

2. 加热:将铝合金材料加热至适宜的温度,以提高材料的塑性和流动性。

3. 模具准备:根据产品的外形和尺寸要求,设计和制造合适的模具。

4. 挤压操作:将加热后的铝合金材料放置于模具中,施加适当的压力,让材料顺着模具的空腔形成所需外形。

5. 冷却:挤压完成后,将模具中的铝合金外壳迅速冷却,以固化材料并保证产品的尺寸稳定性。

6. 去除剩余材料:移除模具中的冷却后的铝合金外壳,并清除可能残留的材料残余。

7. 表面处理:对铝合金外壳进行表面处理,如打磨、喷涂、氧化等,以提高外壳的防腐性和美观性。

2. 模具设计要点良好的模具设计是确保铝合金外壳反挤压工艺成功的关键。

以下是模具设计的主要要点:- 外形尺寸:根据产品的设计要求和挤压工艺的特点,确定外壳的几何尺寸,包括长度、宽度、高度等。

- 模具结构:模具应具备良好的刚性和稳定性,并能够完整地复制产品的外形。

常见的模具结构包括上模、下模和芯棒等。

- 内腔设计:决定产品的内部结构和空间布局,包括壁厚、孔洞、纹理等。

内腔设计应考虑到产品的强度和功能需求。

- 材料选择:模具材料应具备足够的硬度和耐磨性,以确保模具在长时间使用中不变形或磨损。

- 冷却系统:设计合理的冷却系统可提高模具的寿命和生产效率。

冷却系统应保证冷却介质充分接触模具表面,并能够有效地带走热量。

- 模具配件:包括导柱、导套、顶杆、导向装置等,这些配件能够确保模具的精确定位和运动。

异形反挤压工件的应用

( )将反挤 压及拉深工件进行重叠 ,分析拉深变形 2 过程中 ,参与变形的金属流 向,发现在工件 的拉深 过程 中 ,在拉深 凸模和凹模 的共 同作用下 ,工件 的底部 及侧 壁主要 发生 了缩颈 和减壁 的 变化 。即工件 在拉深 过程

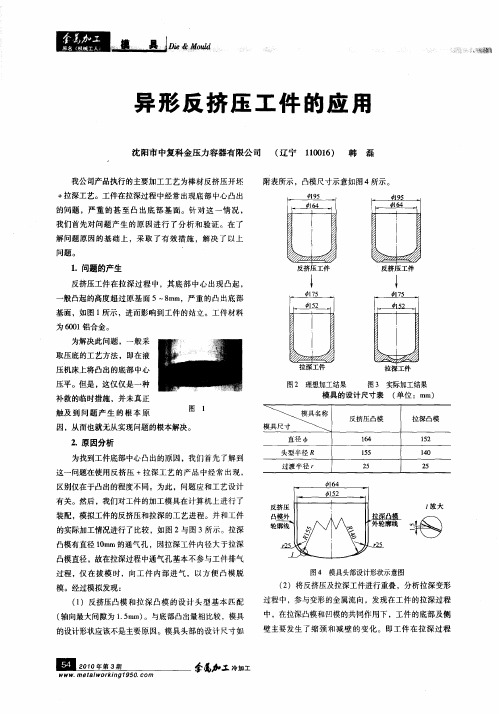

的设计形状应该不是主要 原因。模具头部 的设计 尺寸如

度较大 , 穿胎过程并不容易实现。②直接加工 。不但加

动。经常发生的情 况是随着 进入 凹模金 属体 积的增 多 , 更多的金属向底部 中心流动 ,底 部中心的压应力 逐渐增 大 。由于工 件底部中心的厚度 与周围相 比最 薄,当压应

图 7 加工示意图

试验结果表 明机 加工 件底部 中心仅 仅有轻 微 凸起 。

证明以上的原 因分析是合理的 ,同时解决措施 的思路 是

反挤压凸模

14 6 15 5 2 5

拉深凸模

12 5 10 4 2 5

因,从而也就无从实现问题 的根本解决 。

2 原因分析 .

为找到工件底部中心凸出的原 因 , 我们 首先了解到

这一问题在使用反挤 压 +拉 深工艺 的产品 中经常 出现 , 区别仅在于凸出的程度不同。为此 ,问题应 和工 艺设计 有关 。然后 ,我们对工件 的加工模具在计算 机上进行了

拉深 工件

压平。但是 ,这仅仅是一种

补救的临时措施 ,并未真正 触及 到 问题 产 生 的 根本 原 图 1

\ \

图 2 理想加工结果 图 3 实际加工结果 模 具 的 设计 尺寸 表 ( 位 :m 单 m)

、\ 模 具 名称 模具尺寸 、、\ 直 径 头 型半 径 尺 过渡半径 r

圈 生 曼 箜塑

WWW. e a1 m t wor ng1 50 co ki 9 . r n

挤压成形过程中的材料变形与模具设计

挤压成形过程中的材料变形与模具设计挤压成形工艺是一种常见的金属材料加工方法,它通过在外力的作用下,将金属材料从模具中挤出并形成所需要的形状。

在这一过程中,材料的变形是不可避免的,而模具的设计则直接影响着成形结果的质量和效率。

首先,让我们来探讨一下挤压成形过程中材料的变形情况。

材料在挤压机的压力下,被迫通过模具的进料孔进入挤压区域。

在挤压区域中,材料受到挤压机活塞的挤压力和模具的限制,发生了塑性变形。

在变形的过程中,材料的原子结构发生了改变,晶粒被拉长并且重新排列。

这种结构的改变,使得材料在挤压后能够保持其形状而不会回弹。

同时,挤压还会引起材料的表面硬化,提高了材料的硬度和强度。

然而,材料的变形并非完全有益。

在挤压过程中,材料会遭受到很大的应力集中,尤其是在进料孔和出料孔的位置。

这种应力集中容易导致材料出现裂纹和变形不均匀的情况,从而影响挤压成形的质量。

为了解决这个问题,模具的设计至关重要。

模具的设计应该考虑到材料的变形特点,以减少应力集中现象的发生。

首先,设计适当的材料进给角度,可以使材料顺利地进入挤压区域,减轻挤压过程中的应力集中。

此外,通过采用合适的模具形状,可以使材料的变形均匀,从而获得更加精确的成形尺寸。

另外,模具的表面光洁度也很重要,光洁的表面可以减少材料与模具之间的摩擦,降低应力集中的程度。

除了模具的形状,模具的材质也对成形结果产生影响。

一般来说,模具应选择硬度高、耐磨损的材料制成,以提高模具的使用寿命和成形效率。

此外,模具的润滑也是至关重要的。

合适的润滑能够降低摩擦系数,减少材料和模具之间的摩擦力,从而降低应力集中的发生。

综上所述,挤压成形过程中材料的变形与模具的设计是密不可分的。

合理的模具设计可以减少应力集中,降低变形不均匀性,从而提高挤压成形的质量和效率。

因此,在挤压成形过程中,我们应该注重模具的设计,选择合适的模具形状、材质和润滑方式,以优化成形结果。

这样,我们才能更好地利用挤压成形工艺,满足不同产品的制造需求。

DEFORM-挤压成形工艺工业应用

DEFORM金属挤压成形工艺数值模拟技术应用安世亚太公司张丹晏建军1 前言金属挤压成形是用压力机和模具对放置在模具腔内的金属坯料施加强大的压力使金属坯料产生定向塑性变形,从挤压模的模孔中挤出而获得所需断面形状、尺寸且具有一定力学性能的零件或半成品的塑性加工方法。

挤压成形的种类很多,例如按照金属塑变流动方向可分为正挤压、反挤压、复合挤压及径向挤压。

按照金属坯料温度分冷挤压、温挤压和热挤压等。

2 挤压成形工艺优势及面临问题挤压成形与其它的金属成形加工方法相比具有明显的优势,可以用少量的工序完成复杂零件的成形加工,例如各种形状复杂的深孔、薄壁和异形截面零。

零件尺寸精度高,表面质量好,生产效率高,挤压零件不需要或仅需要少量的切削加工,大大节约材料。

不过由于挤压成形工艺特点,在生产过程中也有许多需要克服的难点。

对模具的要求较高,要求模具要有较高的强度。

对于冷挤压,坯料一般需要经过软化处理及表面润滑处理,挤压成形后,工件还需消除内应力才能使用;对于被挤压的金属材料要求有较高的塑性及低的屈服极限和冷硬性,目前常用于冷挤压的材料有:有色金属,低碳钢,低合金钢,不锈钢,钛和钛合金等。

除此之外在挤压成形过程中工件经常会出现各种缺陷从而导致零件无法达到实际要求,常见的缺陷有:表面折叠、表面折缝、缩孔和裂纹等。

目前国内企业在面临这些问题时大多采用试错法,也就是完全凭工程师经验进行大量的实际试验,这种方法的弊端在于对工程师经验依赖性大,经验又难以快速进行有效地积累和传承,通过多次的实际试验使得产品的生产周期长,成本增加,质量不高。

因此相关企业需要一种有效地工具来面临挑战,专业金属成形工艺数值模拟工具DEFORM便可以为这些难题提供相应的解决方案。

3 金属成形工艺数值模拟工具DEFORMDEFORM源自塑性有限元程序ALPID(Analysis of Large Plastic Incremental Deformation)。

挤压成形技术

7.挤压件常见缺陷

表面折叠 表面折缝 缩孔 裂纹

17

1)静液挤压 采用高压液体代替了通常的挤压轴的直接

作用,将锭坯从模具中基础形成制品的加工方 法。

18

静液挤压不仅适用于脆性金属,也适用 于铜、铝等塑性良好的金属,冷的和预热 的锭坯都可以挤压。具有良好的润滑条件 和均匀的金属流动性,特别适合于形状复 杂、尺寸精度及表面质量要求高的异型管 材的成形。

2

金属挤压示意图

3

2.挤压分类方法 2.1按金属塑变流动方向可以分为:

正挤压:挤压时,金属流动方向与凸模运动方向相同 反挤压:挤压时,金属流动方向与凸模运动方向相反 复合挤压:挤压时,坯料一部分金属流动方向与凸模运动方

向相同,另一部分则相反 径向挤压:挤压时,金属流动方向与凸模运动方向成90°

4

人工时效 检查验收 包装入库

21

铝型材挤压技术 1.铝型材挤压技术的发展现状 工艺装备向大型化,现代化,精密化和 生产自动化方向发展。 大型优质圆,扁挤压筒与特种模具技术 取得突破性进展。 挤压工艺不断改进和完善。 铝挤压材的产品结构有了很大的改进。

22

铝型材挤压模具

23

24

产品:

25

发展趋势:

8

9

5.影响挤压力大小的因素

1)变形抗力(金属的屈服限)越大,所需挤 压力越高,高温时,变形抗力降低,挤压力随 之降低。

10

2)加工率的影响。加工率越大,所需挤压力越大。

11

3)锭坯长度的影响 长度越长,挤压过程越长,挤压终了时温度变 化大,变形抗力变大。正挤压时,要克服锭坯 与挤压筒壁的摩擦力,故挤压力增加,反挤压 时,挤压力与锭坯长无关。

2.2按金属坯料的温度分类:

挤压第五章 冷挤压加工工序的设计

一、正挤压件的一次成形范围

图5-9 正挤压件的典型形状 a)正挤压实心件 b)正挤压空心件

二、反挤压件的一次成形范围

1.孔的深度h 为保证反挤压凸模在挤压过程中不失稳,孔深h应受凸模长径比的限制。 2.壁厚s0 杯壁越薄,反挤压变形程度越大,所以s0受材料的许用变形程度的限制。 3.底厚s1 底厚s1过小,除了引起挤压力急剧上升以外,还可能在底部转角处引起缩 孔缺陷。 4.内孔径d1 为了保证反挤压时不超出模具的许用单位压力,根据反挤压单位压力与 变形程度的关系,内孔径的一次成形范围应受最小和最大许用变形程度的限制。 5.阶梯孔杯形件的小孔长径比h2/d2 带阶梯内孔杯形件反挤压时(图5-10b),凸模工 作带会加长,成形压力随之加大,凸模寿命就会大大缩短。 6.凸模锥顶角αB 采用平底凸模时,挤压力较大,一般在挤压黑色金属时,凸模锥顶 角αB取7°~27°;挤压铝、铜等有色金属时,αB取3°~25°。 7.圆角半径 反挤压外圆角半径R和内圆角半径r一般与零件的圆角半径相同。

(1)锥形问题

图5-4 锥形件的冷挤压 a)圆筒件中间工序 b)工件

(2)阶梯形

图5-5 实心阶梯形件

(2)阶梯形

图5-6 空心阶梯形件 a)工件 b)中间工序

(3)避免细小深孔

挤压直径过小的孔或槽是很困难的,也不经济, 应尽量避免。此外,带有侧孔、沟槽及螺纹等 均不宜用冷挤压方法成形,而要用机械加工的 方法来制造。

一、正挤压件的一次成形范围 二、反挤压件的一次成形范围 三、复合挤压件的一次成形范围 四、减径挤压的一次成形范围 五、镦挤复合工艺的一次成形范围 六、镦挤联合工艺设计 七、镦粗工艺

一、正挤压件的一次成形范围

1.坯料长径比h0/D 正挤压时,毛坯长径比过大,会加大摩擦阻力,增大挤压力。 2.正挤压实心件杆部直径d d过小,变形程度会超出许用变形程度。 3.余料厚度h1 h1值过小,单位挤压力会急剧增加,对于实心件挤压还会出现缩孔缺 陷。 4.凹模锥角α α是影响挤压件质量与单位挤压力的主要因素之一。 5.圆角半径 R一般取为3~10mm,r为0.5~1.5mm。

挤压模具设计书说明书

铜合金压气缸的热挤压工艺及模具设计摘要铜合金压气缸的生产方法常见的有管料的切削加工,离心铸造后切削加工,热挤压法。

热挤压法生产材料利用率最高,生产效率最高,产品质量最高。

本文分析热挤压工艺及模具设计。

热挤压工艺分析综述:铜合金的热挤压温度根据经验可以定为730℃。

压气缸的毛坯件属于杯形件的一种,因此采用的是反挤压。

若采用一次挤压成形则所需挤压力和变形程度太大。

因此采用两次反挤压,第一次将棒料挤压成为杯形件,切削加工成空心圆柱形。

再经过第二次反挤压将内孔扩大,外径不变。

经过两次反挤压得到挤压件成形毛坯。

模具设计分析综述:两序挤压则需要两套挤压模具。

两套模具采用通用凹模,结构简单。

第一套模具凸模采用一般的反挤压凸模结构。

第二套模具需要有模芯结构,模芯可以是固定式的也可以是活动式的。

本次设计将模芯设计为固定式的即凸模和模芯一体式的。

设计成整体式的好处是结构简单,生产效率高。

与此同时,顶件器只需设计成中空的即可,当凸模压下时,模芯正好进入顶件器的内腔中。

关键词:反挤压,压气缸,模具设计,模芯Copper Alloy Cylinder Pressure of Hot Extrusion Technologyand Die DesignABSTRACTCopper alloy pressure cylinder production methods common pipe material cutting processing, machining after centrifugal casting, hot extrusion method. Hot extrusion method is the highest utilization rate of materials, the highest production efficiency,and the highest quality of product . In this paper, hot extrusion technology and die design is analysed.Hot extrusion technology analysis were reviewed: Copper alloy can be classified as 730℃hot extrusion temperature according to the experience. Pressure cylinder of a blank parts belong to the cup, so the backward extrusion is used. If using an extrusion forming ,the needed extrusion and deformation degree is too large. so the backward extrusion shoud be used twice.The first extrusion will make the bar become the cup, and then, make the cup become the hollow cylindrical by machining. After second backward extrusion will enlarge the inner hole, and the outside diameter is constant.After twice backward extrusion,we can get the bloom.Mold design analysis were reviewed: The two order squeezing requires two sets of extrusion dies Two sets of mould adopt general concave die. The first set of mould punch adopts general backward extrusion punch die structure. A second set of mould need a mold core structure, mold core can be stationary or activities. This design will design for fixed the punch mold core and mold core one-piece. Design into integral advantage is simple structure, high production efficiency at the same time, top pieces simply designed to be hollow, when the convex mold, mold core right into the lumen of top pieces.KEY WORDS: backward extrusion, cylinder pressure, mold design, mold core目录前言 (1)第一章热挤压技术的介绍 (2)§1.1 热挤压工艺的实质 (2)§1.2 热挤压工艺的特点 (2)§1.3 热挤压工艺的主要过程: (3)第二章工艺分析及制定 (4)§2.1 产品零件分析 (4)§2.2 挤压件图制定 (4)§2.3 工艺方案分析 (5)§2.4 毛坯形状及尺寸选择 (6)第三章坯料的处理 (8)§3.1 坯料加热方法 (8)§3.2 加热温度 (8)§3.3坯料润滑 (9)第四章变形量和挤压力 (11)§4.1 影响挤压力主要因素 (11)§4.2 变形程度 (12)§4.3 挤压力 (12)§4.4 热挤压设备选用原则 (13)§4.5 热挤压设备选用 (14)第五章模具结构设计 (15)§5.1 挤压模具设计的基本要求 (15)§5.2 反挤压凸模的设计 (16)§5.3热反挤压凹模的设计 (17)§5.4热挤压凸模固定板的设计 (19)§5.5 顶出装置的设计 (20)§5.6模具结构原理 (21)§5.7模具材料的选择 (22)结论 (25)参考文献 (26)致谢 (28)前言压气缸户外断路器中的关键零件,要求“三高”即高的导电率、高的硬度和高的强度,以降低能耗和提高产品的可靠性。