多阶盲孔板制作中的关键技术研究

不到半根头发粗的镀铜盲孔(下)——拆解iPhone XR的多种发现

2021年1月第1期102使用A11芯片的i-XS 其最大特色是将长条型十层主板折半,中间另插入双面板然后再上下焊成为22层板,如此省下的面积可用以加大L 型电池。

主板正面头号元件PoP 的A12正是笔者详加探讨的重心,也正是电业从芯片、封装、组装最先进技术之所在。

不到半根头发粗的镀铜盲孔(下)——拆解 iPhone XR 的多种发现TPCA 资深技术顾问 白蓉生(接上期)3.6 SAP(Semi-Additive Process)半加成法的真正面貌日商大运味之素大改行并量产多年ABF(Ajinomoto Bond Film)的白色膜材,已成为全球高阶大型载板SAP 增层用无玻纤的膜材,其关键技术就是所掺加的nm 级SiO 2 小球。

当增层的ABF 膜材打出盲孔后接下来的除胶渣会咬掉表面小球,所留下众多球坑则可用以抓牢起步用的化铜层,进而得以在大排板上做出10~15μm 的牢固细线。

通常ABF 的超小盲孔可采UV 雷射绕锯成孔,较大盲孔则可用更快速的CO 2烧孔。

其化铜也较一般厚出50%。

(图20)3.7 SAP法与mSAP法两者细线的不同SAP 半加成法的流程是先对高价ABF 膜材执行孔内与板面两者总体性除胶渣,如此即可清洁盲壁盲底又可咬掉表面微球而留下1μm 的球坑,于是后续铺满较厚的化铜层时就具备了绝佳的抓地力。

有了较厚的化铜层才可用以代替铜箔进行后续流程;经光阻、电图20铜、去光阻,全面咬蚀(Differential Etching)后即得到已削角宽度仅10~20μm 的细线(图21中②)。

从画面下端见到传统蚀刻有尖角的内层板与上端无尖角细线看来,两者完全不同。

图21中①③④是用3~5μm UTC 取代高价SAP 的mSAP 工法所量产的载板细线。

注意载板与类载板两者流程也有差异。

3.8 载板用SAP半加成法与mSAP模拟半加成法两者的对比SAP 半加成法仅指ABF 膜材经全面除胶渣咬掉微球留下微坑后;再过PTH 化钯化铜湿流程的金属化——光阻及成像——电镀铜成线及填盲孔——去光阻并全面性蚀剂而完工。

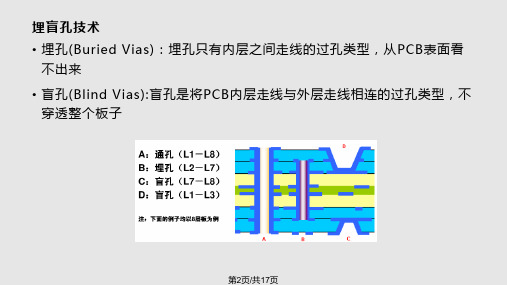

盲埋孔技术学习

埋盲孔技术

•埋 盲 孔 板 设 计 建 议

孔与线路的隔离 孔到线条及焊盘等图形间距>=0.25mm 孔内层隔离盘直径>=钻刀直径+0.6mm 放置内层隔离盘时应注意隔离盘之间间距。

常见设计失误示例:

第14页/共17页

埋盲孔技术

•埋 盲 孔 板 设 计 建 议

空白区设计要点 •内 层 不 要 留 大 面 积 的 基 材 区 , 否 则 板 内 应力不均匀,易翘曲,压板时铜箔易起 皱;

第11页/共17页

埋盲孔技术

•埋 盲 孔 板 设 计 建 议 1、金属化孔与线的连接 金属化孔通过焊盘与线连接: 设计焊环宽度=最小完成焊环宽度+孔位公差+蚀刻公差 焊盘直径=钻刀直径+2 x 最小完成焊环宽度+孔位公差+蚀刻公差

最小完成焊环宽度:0.025mm (IPC二级标准) 孔位公差:+/-0.075mm 蚀刻公差:+/-0.025mm

多次层压盲孔板

HDI激光孔板 第8页/共17页

埋盲孔技术

•埋 盲 孔 板 设 计 建 议

1、层结构最好为中心对称以防止因涨缩不一致导致PCB板严重翘曲。 2、尽量使用一种芯板厚度。 3、内层尽量使用一种铜厚,芯板两面铜厚尽量一致。 4、芯板与半固化片尽量使用常用规格。 5、埋孔孔径,建议0.30mm-0.50mm,过大或过小都不利于树脂塞孔; 6、埋盲孔最小焊环0.15mm,激光盲孔,最小焊环0.10mm

第10页/共17页

埋盲孔技术

•埋 盲 孔 板 设 计 建 议

1、层结构最好为中心对称以防止因涨缩不一致导致PCB板严重翘曲。 2、尽量使用一种芯板厚度。 3、内层尽量使用一种铜厚,芯板两面铜厚尽量一致。 4、芯板与半固化片尽量使用常用规格。 5、埋孔孔径,建议0.30mm-0.50mm,过大或过小都不利于树脂塞孔; 6、埋盲孔最小焊环0.15mm,激光盲孔,最小焊环0.10mm

埋盲孔板制作工艺规范(0610)

盲埋孔板制作工艺规范1.0 目的:保证盲埋孔板生产流程设计的合理、以利于生产2.0适用范围:不同机械盲埋结构的盲埋孔板的制作方法3.0 职责:3.1工程部:负责对盲埋孔板的工艺流程及各参数工程的制定,ERP的编写。

3.2工艺部:负责评审埋盲孔板的制作能力和工艺参数。

3.3生产部:各生产工序按流程指示生产。

4.0 制作要求4.1检查客户文件,仔细分清客户的具体盲埋结构,按规范提供的结构模式设计制作4.2 确定各层所采用的正、负片效果,确定底片镜向的正确性以及底片编号指示的正确性4.3 各生产工序严格按照流程生产,仔细读明到序生产时的具体要求与注意事项4.4 工程制作4.4.1镀孔和掩孔流程的选择:4.4.1.1若是重复盲埋有同一层的,如L1-2、L1-3、L1-4等,则必须采用正片的效果,用镀孔工艺来完成线路图形与盲埋孔的制作。

4.4.1.2对于同一层线宽小于8mil要重复盲埋二次以上的必须采用镀孔工艺来完成,镀孔底片要比钻孔刀径大3mil。

4.4.1.3对于芯板直接层压的板,如果需要进行电镀流程,内层芯板可采用阴阳铜的设计流程。

4.4.1.4根据要求顾客要求铜厚,对于内层芯板的制作尽量采用掩孔电镀的方式一次性把铜厚镀够,减少镀孔流程带来的流程复杂。

例如对于铜厚要求35um,可采用18um的基铜,开料需减薄至10-12um;对于铜厚要求70um,可采用35um 的基铜直接采用掩孔电镀的方式。

4.4.1.5对于不是重复盲埋同一层的如L12、L34、L56….可采用负片效果,直接成像蚀刻压合,此时采用的直接板面电镀完工成盲埋孔的制作,所以要求铜厚进行减溥后才进行钻孔。

4.4.1.6镀孔菲林的设计需要在附边设计定位孔,以保证镀孔干膜对位的准确度。

4.4.2菲林命名:根据盲埋孔的结构将各层命名。

工程在制作资料时,在GENESIS 软件中的命名如下:4.4.2.1假如现在1、2层有机械盲孔,我们将1、2层开一张料,那么现在线路层的命名就是“CS、—2b”。

盲孔、埋孔制造技术

采用盲孔和埋孔是提高多层板密度、减少层数和板面尺寸的有效方法,并大大减少了镀覆通孔的数量。

BUM板几乎都采用埋孔和盲孔结构。

埋孔和盲孔大都是直径为0.05~0.15mm的小孔。

埋孔在内层薄板上,用制造双面板的工艺进行制造;而盲孔的制造开始用控制Z轴深度的钻小孔数控床,现普遍采用激光钻孔、等离子蚀孔和光致成孔。

激光钻孔有二氧化碳激光机和Nd:YAG紫外激光机。

日本日立公司的二氧化碳激光钻孔机,激光波长为9.4弘m,1个盲孔分3次钻成,每分钟可钻3万个孔。

随着电子产品向高密度,高精度发展,相应对线路板提出了同样的要求。

而提高pcb 密度最有效的方法是减少通孔的数量,及精确设置盲孔,埋孔来实现。

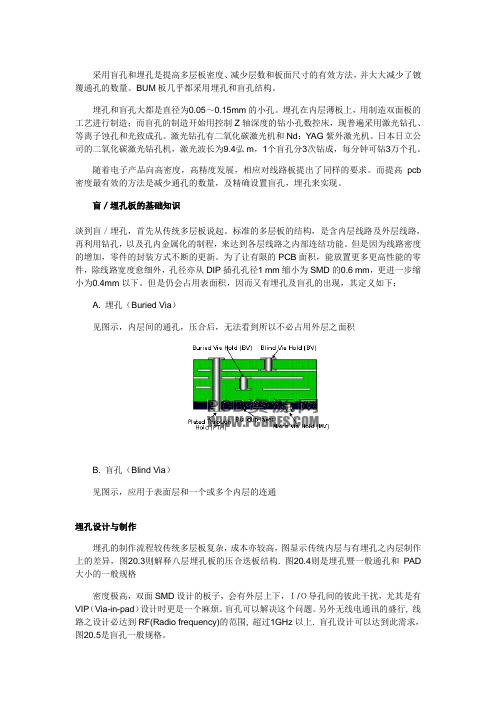

盲/埋孔板的基础知识谈到盲/埋孔,首先从传统多层板说起。

标准的多层板的结构,是含内层线路及外层线路,再利用钻孔,以及孔内金属化的制程,来达到各层线路之内部连结功能。

但是因为线路密度的增加,零件的封装方式不断的更新。

为了让有限的PCB面积,能放置更多更高性能的零件,除线路宽度愈细外,孔径亦从DIP插孔孔径1 mm缩小为SMD的0.6 mm,更进一步缩小为0.4mm以下。

但是仍会占用表面积,因而又有埋孔及盲孔的出现,其定义如下:A. 埋孔(Buried Via)见图示,内层间的通孔,压合后,无法看到所以不必占用外层之面积B. 盲孔(Blind Via)见图示,应用于表面层和一个或多个内层的连通埋孔设计与制作埋孔的制作流程较传统多层板复杂,成本亦较高,图显示传统内层与有埋孔之内层制作上的差异,图20.3则解释八层埋孔板的压合迭板结构. 图20.4则是埋孔暨一般通孔和PAD 大小的一般规格密度极高,双面SMD设计的板子,会有外层上下,I/O导孔间的彼此干扰,尤其是有VIP(Via-in-pad)设计时更是一个麻烦。

盲孔可以解决这个问题。

另外无线电通讯的盛行, 线路之设计必达到RF(Radio frequency)的范围, 超过1GHz以上. 盲孔设计可以达到此需求,图20.5是盲孔一般规格。

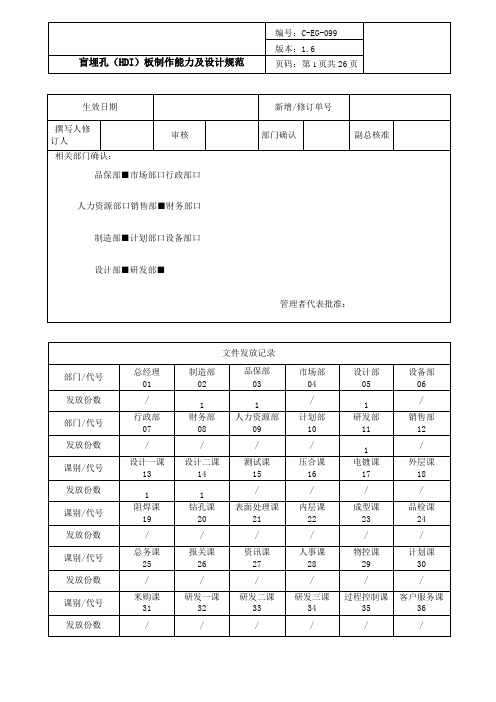

盲埋孔(HDI)板制作能力及设计规范

目录制订我司盲埋孔(HDI)板的流程及设计规范。

2.0范围:适用于我司“3+N+3”以内的盲埋孔(HDI)板的制作。

3.0职责:研发部:更新制作能力,制定并不断完善设计规范,解决该规范执行过程中出现的问题。

设计部:按照工艺要求设计并制作相关工具,及时反馈执行过程中出现的问题;负责对工程设计及内层菲林进行监控,及时提出相关意见或建议。

品保部:发行并保存最新版文件。

市场部:根据此文件的能力水平接订单,及向客户展示本公司的制作能力;收集客户的需求,及时向研发部反馈市场需求信息。

4.0指引内容:4.1盲埋孔“阶数”的定义:表示其激光盲孔的堆迭次数(通常用“1+N+1”、“2+N+2”、“3+N+3”等表示)、或某一层次的最多压合次数、或前工序(含:内层一压合一钻孔)循环次数,数值最大的项目则为其阶数。

4.2盲埋孔“次数”的定义:表示一款盲埋孔(HDI)板的压合结构图中所包含的机械钻盲埋孔次数和激光钻盲埋孔次数的总和(如同一次压合后的两面均需激光钻孔,则按盲埋两次计。

但计算钻孔价钱时只按一次激光钻孔的总孔数或一次钻孔的最低消费计)。

4.3盲埋孔“阶数”和盲埋孔“次数”的示例:4.3.1纯激光钻孔的双向增层式叠孔盲埋孔(HDI)板结构图示例盲埋孔阶数1盲埋孔阶数2盲埋孔阶数3阶数表示法1+2+1阶数表示法2+2+2阶数表示法3+2+3盲埋孔次数2盲埋孔次数4盲埋孔次数6编号:C-EG-099版本:1.6盲埋孔(HDI )板制作能力及设计规范页码:第5页共26页4.3.3 简单混合型的双向增层式盲埋孔(HDI )板结构图示例(激光盲孔为错位孔)盲埋孔阶数 1 盲埋孔阶数 2 盲埋孔阶数3 阶数表示法1+2+1 阶数表示法 2+2+2 阶数表示法3+2+3 盲埋孔次数 3 盲埋孔次数 5 盲埋孔次数 7盲埋孔阶数1盲埋孔阶数2盲埋孔阶数 3盲埋孔阶数1 阶数表示法1+2+1盲埋孔次数3盲埋孔阶数2 阶数表示法2+2+2 盲埋孔次数5盲埋孔阶数3 阶数表示法3+2+3 盲埋孔次数74.3.2简单混合型的双向增层式盲埋孔(HDI )板结构图示例(激光盲孔为叠孔)4.3.4复杂混合型的双向增层式盲埋孔(HDI )板结构图示例(激光盲孔同时有叠孔和错位孔)阶数表示法1+2+1阶数表示法2+2+2阶数表示法3+2+3盲埋孔次数3盲埋孔次数5盲埋孔次数7盲埋孔阶数1 盲埋孔次数2 盲埋孔阶数2 盲埋孔次数4编号:C-EG-099 版本:1.6盲埋孔(HDI )板制作能力及设计规范页码:第6页共26页4.3.6 纯机械钻孔的双核双向增层式盲埋孔阶数结构图示例(含假层设计)4.3.7 纯机械钻孔的双核单向增层式盲埋孔阶数结构图示例盲埋孔阶数3 盲埋孔次数5盲埋孔次数1 盲埋孔次数2 盲埋孔次数3 rWFTTTTI盲埋孔阶数2 盲埋孔阶数2 盲埋孔次数3盲埋孔次数5盲埋孔次数6盲埋孔阶数14.3.5纯机械钻孔的盲埋孔次数结构图示例盲埋孔阶数1 盲埋孔阶数1 盲埋孔阶数3盲埋孔阶数1盲埋孔次数3 盲埋孔阶数2 盲埋孔次数6编号:C-EG-099 版本:1.6盲埋孔(HDI )板制作能力及设计规范页码:第7页共26页4.3.8 纯机械钻孔的双核单向增层式盲埋孔阶数结构图示例独立芯板和多次压合盲孔层混合压合时, 该独立芯板的涨缩值与盲孔层的涨缩值相 差较大,独立芯板越薄,差值越大盲埋孔次数64.3.9 复杂混合型的双向增层式盲埋孔板结构图示例14.3.10 复杂混合型的双向增层式盲埋孔板结构图示例2盲埋孔阶数3 盲埋孔次数9PPPP盲埋孔阶数 1 盲埋孔阶数2阶数表示法 1+2+1 阶数表示法 2+2+2 盲埋孔次数 3 盲埋孔次数 6盲埋孔阶数3 阶数表示法3+2+3 盲埋孔次数9盲埋孔阶数34.4备注:1)上表中的难度系数为基于相同层次相同材料无任何盲埋孔时的普通板的难度提升值2)盲埋孔板的制作难度系数=盲孔阶数难度系数+盲孔次数难度系数3)如同时存在激光钻盲孔和机械钻盲孔,其制作难度系数=激光钻盲孔+机械钻盲孔4)如树脂塞孔的通孔需做成“Via-in-PAD”设计,需单独再增加15%的难度系数5)如存在小于0.10mm的薄芯板电镀,每张芯板分别需单独再增加5%的难度系数2)表格中打“*”的,表示是可选择的步骤,或者当前面的副流程执行该步骤时、则后面相关某步骤可不执行。

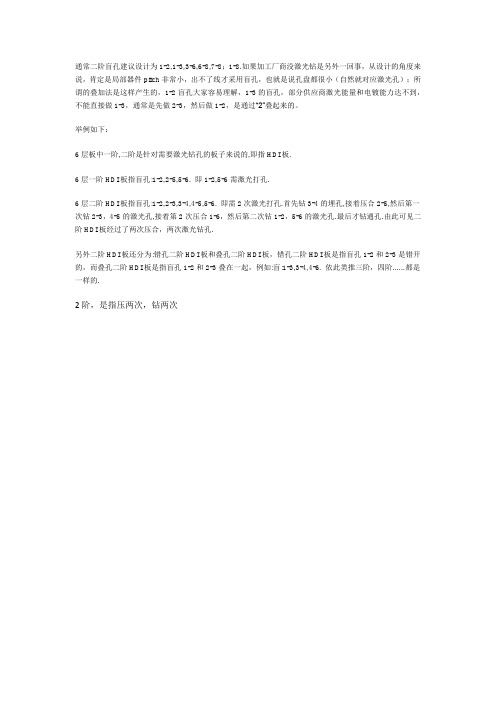

通常二阶盲孔建议设计为1

通常二阶盲孔建议设计为1-2,1-3,3-6,6-8,7-8;1-8.如果加工厂商没激光钻是另外一回事,从设计的角度来说,肯定是局部器件pitch非常小,出不了线才采用盲孔,也就是说孔盘都很小(自然就对应激光孔);所谓的叠加法是这样产生的,1-2盲孔大家容易理解,1-3的盲孔,部分供应商激光能量和电镀能力达不到,不能直接做1-3,通常是先做2-3,然后做1-2,是通过“2”叠起来的。

举例如下:

6层板中一阶,二阶是针对需要激光钻孔的板子来说的,即指HDI板.

6层一阶HDI板指盲孔:1-2,2-5,5-6. 即1-2,5-6需激光打孔.

6层二阶HDI板指盲孔:1-2,2-3,3-4,4-5,5-6. 即需2次激光打孔.首先钻3-4的埋孔,接着压合2-5,然后第一次钻2-3,4-5的激光孔,接着第2次压合1-6,然后第二次钻1-2,5-6的激光孔.最后才钻通孔.由此可见二阶HDI板经过了两次压合,两次激光钻孔.

另外二阶HDI板还分为:错孔二阶HDI板和叠孔二阶HDI板,错孔二阶HDI板是指盲孔1-2和2-3是错开的,而叠孔二阶HDI板是指盲孔1-2和2-3叠在一起,例如:盲:1-3,3-4,4-6. 依此类推三阶,四阶......都是一样的.

2阶,是指压两次,钻两次。

多阶盲孔板制作中的关键技术研究

材 料加工 掉 ,形成孔 的过程 。用于 印制板 钻孔 的激 光 主 要有 两种 :C 光和 U 激 光 。此种 方法 实际应 用 O激 V

最 多 ,据 统 计 约 占到 微 孔 加 工 的8 %左 右 。 表 1 5 是 C O 激光和 U 激光 加工能 力的对 比表 。 V 由于 机械 钻机和 钻 头的 改进和 发展 ,机械 钻孔 技 如 下示意 图所示。

面 电镀 :但对 于孔 径较 小 的盲 孔 ,由于 盲孔 的一端 是 封 闭的 ,树脂/ 电胶 塞孔 法难 以保 证塞 7 B 气泡 排 除 导 L- , J 干净 ,再加 上不 同物质 与铜 面 附着 力以及膨 胀 系数 不

同的 先天缺 陷 问题 ,导 致可靠 性下 降。若 采用 图() d电

常见 的相邻层 间 的盲孔 连接 方式 如上 图所示 。 图

() a的情形 制作 比较 方便 ,采用普 通 的逐次 层压 法 即可 完成 :而对 图() b的情形 ,钻 孔和 电镀 比较 困难 。对 于

此 类 叠 孔 情 形 ,可采 用 图() () 成 。 图() 树 脂 c、 d完 c的

14 ) :1,多阶盲孔 的对 位(阶盲孔) l 4 技术 ;这 些关键技术 的解决将 为实现多 阶盲 孔板 的量产打下坚 实的基础 。 关键词 l 阶盲 孔 ,激光钻 孔 ,高厚径 比盲孔 电镀 ,层 间对 位 多

一

、

刖 昌

12多 阶盲 孔 的 制 作 工 艺 .

随着 电子产 品功 能要 求越来 越 多、性 能要 求越来 越 强 ,相 应 的印制板 布线 密度和 孔 密度越 来越 高 ,制 作越 来越 难 。为 了适应 这一趋 势 ,印制板 制造 商不 断 买进 新 设 备 、引 进 新 工 艺 以 满足 电子 产 品 的发 展 需 求。研 究表 明提 高印制板 布线 密度最 有效 的方法之 一

盲孔电镀填平不良改善研究

盲孔电镀填平不良改善研究雷华山;于永贞;刘彬云;肖定军【摘要】The reasons which led to the quality defects of void, dimple value too large, un-iflling and so on were analyzed deeply in the process of microvia iflling for the VCP bath .At the same time, they were veriifed by using the relevant test methods and experiment.The results showed that the electrical conductivity of collect was poor and some nozzles were blocked, which was the main reason led to the void, dimple value too larger causing the un-iflling phenomenon related to the bubble in bath.%针对VCP槽填孔过程中出现的空洞、凹陷值偏大、漏填等品质缺陷问题,对其产生原因进行深入分析,并通过组织相关测试手段及试验进行验证,试验结果表明:导电性不良,喷嘴堵塞是造成空洞、凹陷值偏大的主要原因。

漏填现象发生跟槽液中的气泡有关。

【期刊名称】《印制电路信息》【年(卷),期】2014(000)012【总页数】4页(P19-22)【关键词】填孔;空洞;凹陷值;漏填【作者】雷华山;于永贞;刘彬云;肖定军【作者单位】广东东硕科技有限公司,广东广州510245;广东东硕科技有限公司,广东广州 510245;广东东硕科技有限公司,广东广州 510245;广东东硕科技有限公司,广东广州 510245【正文语种】中文【中图分类】TN411 前言随着时尚消费类电子产品的不断更新换代,给PCB行业带来了更大的发展机遇。

任意层HDI板制作的关键技术

任意层HDI板制作的关键技术作者:刘诚文军谢言清刘恒淼来源:《电子技术与软件工程》2018年第03期摘要随着高阶互连技术的发展,任意层HDI逐渐受到人们的关注。

本文将分析HDI板制作的工艺流程,分析HDI板制作的关键技术,为提高HDI板制作的品质,解决HDI板制作和控制的难点,保证同类产品的质量提供参考。

【关键词】任意层 HDI板工艺盲孔电镀HDI板是智能手机、平板电脑等电子产品的重要组成,近年来,随着技术的不断发展,HDI板也逐渐发展为多阶和任意层,可以预见,任意层HDI是未来智能电子设备发展的必然趋势。

与传统一阶、二阶HDI板相比,任意层HDI制作难度更大,不仅密度高,制作流程较长,同时孔层分布复杂,本文将针对任意层HDI板制作的关键技术进行研究。

1 HDI板制作工艺流程目前,HDI板层与层之间互联主要以下几种设计,错孔互连、跨层互连、阶梯互连以及叠孔互连,其中,叠孔互连占空间最小。

研究认为,适当的是减少通孔数,增加盲孔数,能够有效的提高布线密度。

在叠孔互连中,主要采用电镀填孔法和树脂塞孔法,其中,电镀填孔法具有更加明显的优势,可靠性高,导通性能好。

因此,叠孔互连是目前盲孔设计应用最广泛的设计方法。

层间堆叠工艺制作流程为首先制作一阶盲孔,再次层压,制作二阶盲孔,按照该方法制作多阶盲孔,采用电镀填孔法实现层之间的互联。

从整体上看,HDI板制作工序复杂,流程较多,需要经过长时间的多次制作才能够完成,包括线路、压合、电镀、;镭射等步骤,对各层制作的准度和涨缩控制要求较高,同时,在材料、设备、环境、技术人员等方面也有较高的标准。

2 HDI板制作难点2.1 盲孔制作盲孔制作是HDI板制作中的关键技术,主要以激光成孔为主。

激光成孔技术具体包括UV 激光成孔、CO2激光成孔以及混合激光成孔几种。

其中,最为常用的为CO2激光成孔,具有成本低、效率高等优势。

在孔径控制方面,由于该成孔技术解析度较低,孔径通常大于0.1mm,而电镀填孔则要求孔径不能太大,否则会影响填孔效果,因此,必须将孔径控制在0.1mm。

盲孔板制作工艺培训

盲埋孔的制作流程有以下几种: 1.机械式控深钻 1.机械式控深钻 2.逐次压合式 2.逐次压合式

1.机械式控深钻 1.机械式控深钻

传统多层板制程,即压合后,利用钻控机设定Z 传统多层板制程,即压合后,利用钻控机设定Z轴 的钻深,但此方法存在以下问题: 1.每次仅能钻一片,产出非常低; 1.每次仅能钻一片,产出非常低; 2.钻孔机台面平整度要求严格,每个spindle的钻深 2.钻孔机台面平整度要求严格,每个spindle的钻深 设定要一致否则很难控制每个孔的深度; 3.孔内电镀困难,尤其深镀若大于孔径,那几乎不 3.孔内电镀困难,尤其深镀若大于孔径,那几乎不 可能做好孔内电镀;

激光钻孔制作流程

举例:4层板,L1- 层有盲孔(孔径≤ 举例:4层板,L1-2层有盲孔(孔径≤4mil) 流程:开料→内层线路→内层蚀刻→ 流程:开料→内层线路→内层蚀刻→AOI →压合→去黑化膜 →压合→ →内层线路(开激光钻孔的铜窗) →内层蚀刻→激光钻孔→ 内层蚀刻→激光钻孔→ 钻通孔→沉铜板电→外层线路→ 钻通孔→沉铜板电→外层线路→正常流程至出货

2.逐次压合法 2.逐次压合法

以八层板为例,逐次压合法可同时制作盲 埋孔线路及PTH做出(也可有其它组合: 六层板+双面板、上下两双面板+内四层 板)再将四片一并压合成四层板后,再进 行全通孔的制作。此法流程长,成本更比 其它做法要高,因此并不普遍。

目前盲孔板制作流程( 目前盲孔板制作流程(逐次压合式)

举例:4层板,L1举例:4层板,L1-2层有盲孔 制作流程:

L1-2层:开料→钻孔(L1-2盲孔钻带)→除胶→沉铜板电→内层一次图形转移(镀孔菲林)→镀孔→打磨→ L1:开料→钻孔(L1- 盲孔钻带)→除胶→沉铜板电→内层一次图形转移(镀孔菲林)→镀孔→打磨→ 内层二次图形转移→ 内层二次图形转移→图形电镀(只电锡) →内层蚀刻→退锡→蚀刻QC 内层蚀刻→退锡→蚀刻QC L3-4层:开料→内层图形转移→内层蚀刻→AOI L3:开料→内层图形转移→内层蚀刻→ L1-4层:压合→去黑化膜→钻通孔(L1-4) →沉铜板电→图形转移→外层蚀刻→蚀刻QC →阻焊→表面处理 L1:压合→去黑化膜→钻通孔(L1沉铜板电→图形转移→外层蚀刻→蚀刻QC →阻焊→ →成型→测试→FQC →FQA →包装出货 成型→测试→ →包装出货