6S检查表(2023年编制)

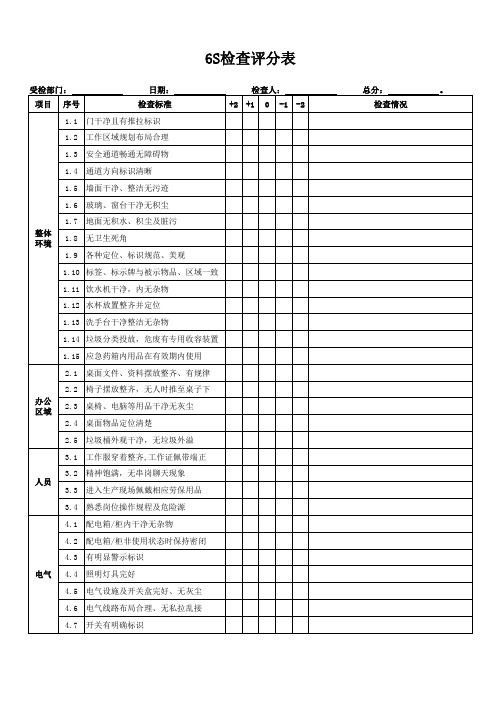

6S检查表

1.10 标签、标示牌与被示物品、区域一致

1.11 饮水机干净,内无杂物

1.12 水杯放置整齐并定位

1.13 洗手台干净整洁无杂物

1.14 垃圾分类投放,危废有专用收容装置

1.15 应急药箱内用品在有效期内使用

2.1 桌面文件、资料摆放整齐、有规律

办公 区域

2.2 椅子摆放整齐,无人时推至桌子下 2.3 桌椅、电脑等用品干净无灰尘 2.4 桌面物品定位清楚

2.5 垃圾桶外观干净,无垃圾外溢

3.1 工,无串岗聊天现象 3.3 进入生产现场佩戴相应劳保用品

3.4 熟悉岗位操作规程及危险源

4.1 配电箱/柜内干净无杂物

4.2 配电箱/柜非使用状态时保持密闭

4.3 有明显警示标识

电气 4.4 照明灯具完好

4.5 电气设施及开关盒完好、无灰尘

5.7 可移动设备划定区域定置摆放并标识

5.8 灭火器在有效期内使用并定期点检

6.1 清洁工具定置摆放,标识清楚

6.2 目视看板内容完整且及时更新

工具

6.3 工具箱干净整洁,有专人负责 6.4 工具摆放整齐,定位明确

6.5 工具使用后及时归位

6.6 工作现场不放置与工作无关的用品

7.1 明确区域划分并标识清楚

7.2 物料与标牌一致

物料 7.3 摆放整齐,无事故隐患

7.4 数量一目了然,并明确安全存量

7.5 不同品类标识区分明显

8.1

8.2

其它 8.3

8.4

8.5

注:基本分为80分,+2分为优秀、+1分为良好、0分合格、-1分为待改善、-2分为较差。 所列检查各项有不详尽之处可于“其它”类别中补充。(最高分不超过100分,最低分不低于60分)

6S季度检查表

10

电脑、电话等连接线整齐

10

办公室内椅子等其它物品摆放整齐定置合理

10

资料柜

(20分)

资料柜里面资料摆放整齐,外面标识清晰

5

资料柜要清洁,无积灰

5

资料盒标签明晰、分类合理、摆放整齐

5

资料柜内无用杂物及时清理

5

公共区域

(20分)

窗户玻璃、窗台洁净无尘

5

茶水桌及椅子摆放整齐,干净整洁

100

公司办公室6S管理检查表

检查人:检查时间:年月日

位置

检查项目

(每发现一处没做到,扣1分,扣完配分值为止)

配分

部门(站)所扣分值

办公室

项目部

经营部

财务部

生技部

安保部

首站

油库

园洲

办公台面

(30分)

桌面经整理,东西摆放整齐,无无用的凌乱物品

10

办公台洁净,无积尘

10

抽屉经整理,里面东西摆放整齐

10

地面

(30分)

5

介质无泄漏

5

润滑系统完好无泄漏,油镜油柱按要求划红线,油位在上下限红线内,油杯装完油。

5

防腐到位,现场看不到设备及其附件有锈蚀未处理现象

5

压力表、阀门完好,压力表未超过下次校验日期

5

罐区

(10分)

油罐编号、管线、搅拌器位号转向等标识清晰可见

5

罐区内干净,无泄漏、无杂草、无堆放杂物

5

润滑油间

(15分)

首站

油库

园洲

主控室

(10分)

主控室经整理,桌面、地面洁净无积尘,所有物品定置摆放整齐,无无用的凌乱物品,电脑、电话等连接线扎起来整齐放置

6S活动检查表

没有活动。

1

虽有清洁清扫工作,但非6S计划性工作。

2

开会有对6S宣导。

3

平常做能够做得到的。

4

活动热烈,大家均有感受。

2

服装

0

穿着脏,破损未修补。

1

不整洁。

2

钮扣或鞋带未弄好。

3

厂服,识别证依规定。

4

穿着依规定,并感觉有活力。

3

仪容

0

不修边幅又脏。

1

头发、胡须过长。

2

上两项,其中一项有缺点。

3

均依规定整理。

2

4、作业段落在上、下班前有无五分钟清扫?

3

5、洗手间是否有经常清理?

2

素养

1、着装是否整洁?厂卡是否配戴正确?

2

2、员工有否遵守现场生产和考勤纪律?

3

3、需要的安全保护用具有无使用?

2

4、有无遵照标准作业?

3

5、有无异常发生时的对应规定?

2

6、早会是否积极参加?

2

7、是否遵守开会的规定?

3

安全

1、设备有无安全负责人、职责是否明确?

4

4、需要的文件,碟片能否马上取到出?

5

5、书柜、书架有无管理责任者?

3

6、购置品有无规定放置处?

4

(三)清扫

1、地上、桌上是否杂乱?

3

2、垃圾桶是否积满?

3

3、管道、配线是否杂乱?

3

4、供应开水处有无管理者表示?

3

5、墙壁、玻璃是否保持干净?

3

(四)清洁

1、机器有否保持干净?

3

2、抽屉内是否杂乱?

3

划线清楚,地面有清扫。

6S检查表

6S稽查表(1)6S稽查表(2)6S Card注:待“当周位次”排定之后,其“第?名”栏用荧光笔书写,即第一至第三名用蓝色;第四至第六名用紫色;第七名至倒数第九名用黄色;倒数第八名至倒数四名用黑色;倒数第三名至倒数第一名用红色。

“6S管理”知识测试题姓名: 部门: 工号: 得分: /100分一.填空题(50分,每空2分)1.5S起源于。

2.5S是指、、、和。

3.6S是以为中心,以为出发点,以、为首要之务,而尤其是以整理不同意见、制造共同语言统一进行步调为6S活动第一步。

4.6S是养成,摒除、建立讲究的基础工程;也是做好品质管理工作,降低生产成本、提高的先决条件。

5.科旭公司为了推行“6S管理”,已成立了,该委员会委员由各车间及担任,具体实施者则是各条生产的。

6.6S现场稽查暂分为三大区域,它们分别是:区域、区域和区域。

7.科旭公司6S稽查频率为:每周稽查次以上,每次得分之累积即为当周稽查得分;现场稽查以不定期稽查为主;每总评一次,每周得分之累积即为当月稽查得分。

8.现场稽查标准,利用表格为;每次稽查得分均由6S推委将其(得分)填入当中9.“6S管理”推行例会,每举行一次。

月评比倒数第一、二、三名的组别,其责任人(实施者)要在6S推行例会上检讨,并向6S推行委员会作书面改善报告,事后还须将其张贴于部门或6S公告栏内。

稽查小组呈报的问题点,各责任单位应立即予以改善。

如改善后,同一问题仍连续发生二次以上,则其责任单位之责任人须在6S推行例会上检讨,并带领所属责任人学习6S 一次(须有学习记录).10.每月总评位居第一、二、三名的组别,部门推委会将给予适当奖励,如笔、记事本、牙膏、牙刷、香皂、手套、棉袜等等。

每月累积得分最高的单位可获得6S优秀部内的。

三.简述题(50分)1.请简述整理、整顿、清扫、清洁、素养的定义及其目的。

(14分)2.假如你是产线的一名基层管理人员,你该如何来开展“6S管理”活动?(18分)3.科旭公司为何要推行“6S管理”?(18分)。

6S检查表

被 查 序 检查 号 项目

检查者: 检查内容

地面通道有没有标识

1

地面 标识 地面有无垃圾、油污

地面涂层/胶带有无人为损坏

工位器具上有无灰尘、油污、垃圾等

工位器具上存放的零件与工位器具是否符合

2 框具 现场有工位器具损坏有无及时报修

工位器具上存放的零件是否按存放要求存放

工位器具摆放是否杂乱

产品是否直接放于地面,生产的产品有无落在设备里或落在地面

仓库灭火器有无按规定放置

物资是否按规定摆放

物资标识是否明确

12 仓库

物资摆放是否混乱

仓储架、柜有无灰尘或杂物

仓储物资是否清洁、有无积尘

衣着是否整洁,有无按要求佩戴工作证

13

人员 素养

言语不文明,工作懒散 有无违反工艺,有无野蛮操作

有没有按规定佩戴劳保用品

缺点事项

整改人

整改日期

复查结果

复查人

有没有按规定要求保养点检的

设备有无安全警示标志

设备表面有无油污、灰尘,显示屏是否清晰

9 设备

设备有没有责任人

有无安全防护装置,安全防护装置是否完好

设备有无安全操作规程

设备上是否放有杂物、工具等

工作台是否清洁,有无积尘、油污的

11

工作 台

工作台是否按规定位置摆放 工作台上产品摆放是否混乱

工作台上有无杂物

生产现场6S检查表

缺点事项

检查日期: 整改人 整改日期

生产现场6S检查表

复查结果

复查人

序 检查 号 项目

检查内容

有无过期的或者不必要的文件

文件有没有按规定的位置摆放

8

工艺 文件摆放是否混乱、整齐 文件 文件是否清洁,有无灰 尘、脏污

生产车间各工段6S检查表

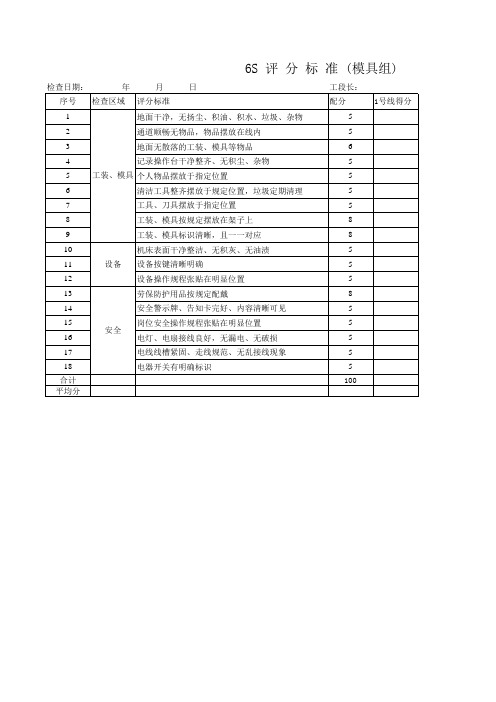

检查日期: 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 合计 平均分 安全 设备 年 检查区域 月 评分标准 地面干净,无扬尘、积油、积水、垃圾、杂物 通道顺畅无物品,物品摆放在线内 地面无散落的工装、模具等物品 记录操作台干净整齐、无积尘、杂物 工装、模具 个人物品摆放于指定位置 清洁工具整齐摆放于规定位置,垃圾定期清理 工具、刀具摆放于指定位置 工装、模具按规定摆放在架子上 工装、模具标识清晰,且一一对应 机床表面干净整洁、无积灰、无油渍 设备按键清晰明确 设备操作规程张贴在明显位置 劳保防护用品按规定配戴 安全警示牌、告知卡完好、内容清晰可见 岗位安全操作规程张贴在明显位置 电灯、电扇接线良好,无漏电、无破损 电线线槽紧固、走线规范、无乱接线现象 电器开关有明确标识 日 工段长: 配分 5 5 6 5 5 5 5 8 8 5 5 5 8 5 5 5 5 5 100 1得分 4号线得分 5号线得分

6S检查标准(表)

5、环 境

6,日 常“ 5S” 活动

7,着 装与 仪容 8,观 念及 行为 规范

ห้องสมุดไป่ตู้

说明:总分100分,如发现有不符检查要求按扣分标准扣分 稽查人:_______________________ 接受稽查部门:_______________________

第2页,共2页

仓库6S综合检查表

检查 对象 1.1 有无破损 1.2 地面是否保持清洁,有无垃圾、碎屑、积水等 1,地 面、 墙壁 、门 窗 1.3 归位摆放整齐,运输工具干净完好 1.4 墙壁是否保持干净,贴挂墙身物品整齐合理,电线 无散乱,无乱涂乱画 1.6 天花板无蜘网,无剥落 1.7 玻璃干净,框架无灰尘,窗帘整齐清洁 1.8 门里外干净无灰尘 1.9 办公桌、椅、文件柜,物品干净整齐,无灰尘或破 损 1.10 纸篓、垃圾箱外观是否干净,有无及时清除 7.1 进料区是否有规划暂放区、废品区、退料区、待检 区 7.2 是否在材料上有标示料号、数量 7.3 是否可使用颜色或日期标签来显示进料日期及允许 、拒收状况 7.4 搬运工具是否有固定位置 3.1 储存区域是否规划妥当,有无空间浪费 3.2 储存区域是否有任何不明物件摆置 3.3 是否直接将材料放在地上 3.4 通道是否阻塞或有物质、障碍等 3.5 物品摆放是否超出通道 3.6 不同类别物品储存是否有区域标识 3.7 储存区域是否有储位区域规划 3.8 各储存区域是否有标示所储材料的名称 3.9 呆滞(废)材料是否与有效材料区隔 3.10 是否有效执行先进先出 3.11 物料堆放方式是否合理(高度、密度) 3.12 包装箱是否干净,有无残留标签 3.13 台板是否破损脏污 3.14 物料架是否干净 3.15 是否有好几种材料混淆摆在一起 3.16 是否有不良的材料或零配件仍置放于料架上 4.1 办公桌上是否摆放与工作无关的物品或资料 4.2 表单、公文、私人物品等是否分类放置 4.3 物品、文件、工具、台面是否脏乱 4.4 柜里摆放物品是否叠放整齐、稳固,无积尘,无杂 4、办 物 公桌 4.5 文件、资料、电话机等是否摆放在最适当的位置 、事 4.6 设定报表、资料、书籍摆放区域 务柜 4.7 档案夹是否一目了然 4.8 资料、文件是否能于30秒内取出 4.9 周围是否有没有标示的东西 4.10 有无建立文件管制作业流程 检查项目 扣分 检查情况记录 得分 标准 1 2 1 2 1 1 1 2 1 3 2 2 2 2 2 2 3 2 2 2 2 2 2 2 2 1 1 2 2 2 2 1 1 1 1 1 2 2 1 第1页,共2页 备注

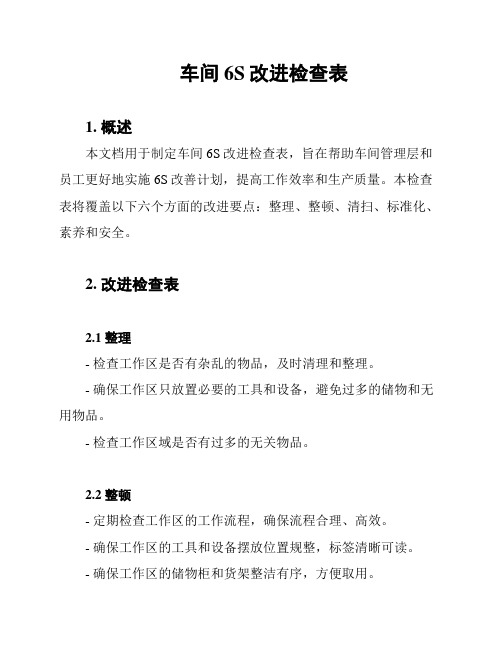

车间6S改进检查表

车间6S改进检查表1. 概述本文档用于制定车间6S改进检查表,旨在帮助车间管理层和员工更好地实施6S改善计划,提高工作效率和生产质量。

本检查表将覆盖以下六个方面的改进要点:整理、整顿、清扫、标准化、素养和安全。

2. 改进检查表2.1 整理- 检查工作区是否有杂乱的物品,及时清理和整理。

- 确保工作区只放置必要的工具和设备,避免过多的储物和无用物品。

- 检查工作区域是否有过多的无关物品。

2.2 整顿- 定期检查工作区的工作流程,确保流程合理、高效。

- 确保工作区的工具和设备摆放位置规整,标签清晰可读。

- 确保工作区的储物柜和货架整洁有序,方便取用。

2.3 清扫- 确保工作区域的地面保持干净整洁,及时清理垃圾。

- 定期进行大扫除,清洁工作台、机器设备等。

- 确保工作区的垃圾桶及时清空,并进行垃圾分类。

2.4 标准化- 制定清晰明确的工作流程和操作规范。

- 制定标准化作业指导书,确保员工按照标准操作。

- 建立标准化检查机制,确保工作区各项标准得到持续遵守和改进。

2.5 素养- 提供员工培训,使其了解6S理念和实施方法。

- 建立良好的良好的沟通机制,促进员工之间的合作和共同进步。

- 鼓励员工主动参与工作区的改进和维护。

2.6 安全- 定期进行安全巡视,及时排除安全隐患。

- 提供必要的安全防护设备,并确保员工正确佩戴和使用。

- 建立安全评估机制,定期检查和改进工作区的安全措施。

3. 结语通过实施本改进检查表所列出的6S要点,车间可以更好地管理和改善工作环境,提高工作效率和生产质量。

今后,我们将定期使用该检查表,对车间进行6S改进评估,并结合评估结果制定相应的改进计划。

希望通过持续的改进,车间能够达到更高的工作标准和效率。

以上就是车间6S改进检查表,感谢您的阅读。

注:此文档为示例文档,具体的6S改进检查表应根据实际情况进行定制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

04.工作台面周围有散落的零件,未及时归位;每处扣0.5分

05.操作设备/仪器有明显的污渍、灰尘、油渍等;每处扣0.5分

06.产品没有区分摆放;每处扣0.5分

07.设备、仪器没有明确标识;每处扣0.5分

08.工作台没有明确的6S责任人标识或与实际不符;每处扣0.5分

03.货架标识与周转箱物料标识不明确、不相符;每处扣1分

04.物料没标识清楚、不明确;每处扣1分

05.不同颜色周转箱堆放一起;每处扣2分

06.产品没有防护,有质量隐患;每处扣1分

07.不同种类、性质的物料存放在一起;每处扣1分

08.未按容器、容量盛放物料;每处扣1分

3

20

分

半成品、不合格

口口、废口口状态

02.上班时间看手机、玩游戏;每人扣0.5分

03.离岗前未检查工作台面和负责的区域;每人扣0.5分

04.工作时间擅自离岗、串岗;每人扣0.5分

05.未按要求着装;每人扣0.5分

7

10

分

安全

01.规定区域没有消防器材;每处扣1分

02.消防器材未按要求点检;每处扣0.5分

03.在仓库抽烟,玩打火机;有危险物品但未隔离;每人扣1分

02.通道被堵塞,未及时归位;每处扣0.5分

03.通道线被占压;每处扣0.5分

04.通道线破损,不清洁美观;每处扣0.5分

5

5分

其他

01.门窗上有明显的灰尘、脏污等;每处扣0.5分

02.清扫工具未及时清洗干净、未归位;每处扣0.5分

03.墙壁或角落乱画、蜘蛛网、灰尘等;每处扣0.5分

6

10

分

素养

01.食物带进工作现场,在工作时间或工作场所吃零食;每人扣0.5分

1

5分

工作区域

01.区域划分不合理;每处扣1分

02.工作台面不干净,有灰尘,桌面摆放不到位;每处扣0.5分

03.风扇脏污、有灰尘、杂物、卫生死角未清扫到位;每处扣0.5分

2

50

分

物料放置区

01.待检区、不合格品区和呆滞品区没有明显标识;每处扣1分

02.物料有灰尘;每处扣5分

03.物料筐不同型号叠放在一起,导致不整齐:每处扣0.5分

10.地面未保持清洁干燥:每处扣0.5分

11.物品混装;每处扣1分

12.物品防护不到位;每处扣0.5分

3

10

分

特殊产品处理情况

01.过期产品未及时清理;每处扣0.5分

02.不能体现先进先出原则;每处扣0.5分

03.不合格品未按要求及时处理;每次扣1分

04.呆滞品未及时清理;每次扣1分

4

10

分

通道区

01.地面有杂物,未及时清理;每处扣0.5分

6S

01.生产车间:

序号总分

内容

检查项目及标准得分

1

5分

通道

01.通道有隙碍物;每处扣0.5分

02.通道有垃圾、污染物;每处扣0.5分

03.通道线被占压;每处扣0.5分

04.通道线破损,不清洁美观;每处扣0.5分

2

25

分

暂存货架

01.货架上有灰尘、有散乱零件;每处扣1分

02.物料混乱摆放;每处扣1分

04.仓库有安全隐患;每处扣0.5分

01.呆滞品区、待处理区、不合格品区等物料没有定期处理;每处扣2

分

02.呆滞品、废品、不合格品与合格品混乱存放;每处扣3分

03.批量不合格品未粘贴“红色不合格标签”;每处扣3分

04.个别不合格品未存放在红色周转箱内;每处扣2分

4

25

分

工作台

01.工作台面不干净、有杂物、有私人物品;每处扣0.5分

02.工作台面下有垃圾未及时处理;每处扣0.5分

5

5分

其他

01.门窗上有明显的灰尘、脏污等;每处扣0.5分

02.清扫工具未及时清洗干净、未归位;每处扣0.5分

6

10

分

素养

01.食物带进工作现场,在工作时间或工作场所吃零食;每人扣0.5分

02.上班时间看手机、玩游戏;每人扣0.5分

03.离岗前未检查工作台面和负责的区域;每人扣0.5分

04.工作时间擅自离岗、串岗;每人扣0.5分

05.未按要求着装;每人扣0.5分

7

10

分

安全

01.规定区域没有消防器材;每处扣0.5分

02.消防器材未按要求点检;每处扣0.5分

03.未按安全操作规范进行作业;每处扣1分

04.未按安全要求穿戴防护用品;每处扣1分

05.工作岗位没有张贴安全作业规范;每处扣1分

02.仓库

序号

总分

内容

检查项目及标准得分

04.区域标识不合理,明显与货架物料标识区域不相符:每处扣1分

05.物料摆放不整齐,物料没有标识;每处扣0.5分

06.货架上、框子有灰尘,摆放不整齐,有洒落零件;每处扣0.5分

07.产品包装表面有脏污,有破损;每处扣0.5分

08.仓库物料与物料卡不符合;每处扣0.5分

09.物料、产品堆放区有杂物:每处扣0.5分