物料退货单

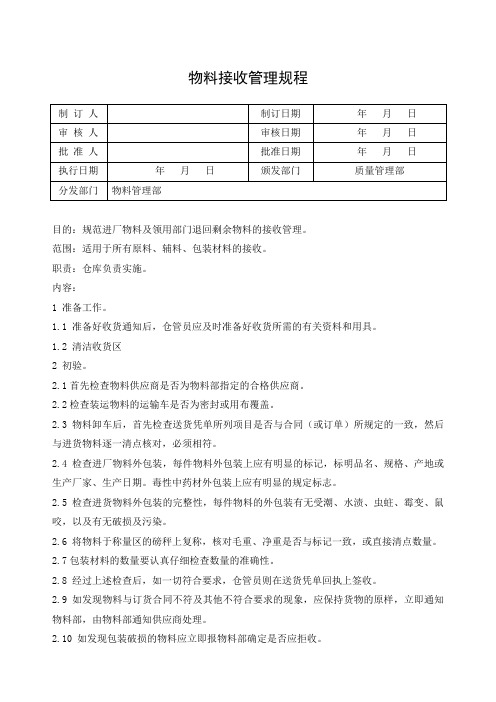

物料接收管理规程

物料接收管理规程目的:规范进厂物料及领用部门退回剩余物料的接收管理。

范围:适用于所有原料、辅料、包装材料的接收。

职责:仓库负责实施。

内容:1 准备工作。

1.1 准备好收货通知后,仓管员应及时准备好收货所需的有关资料和用具。

1.2 清洁收货区2 初验。

2.1首先检查物料供应商是否为物料部指定的合格供应商。

2.2检查装运物料的运输车是否为密封或用布覆盖。

2.3物料卸车后,首先检查送货凭单所列项目是否与合同(或订单)所规定的一致,然后与进货物料逐一清点核对,必须相符。

2.4 检查进厂物料外包装,每件物料外包装上应有明显的标记,标明品名、规格、产地或生产厂家、生产日期。

毒性中药材外包装上应有明显的规定标志。

2.5 检查进货物料外包装的完整性,每件物料的外包装有无受潮、水渍、虫蛀、霉变、鼠咬,以及有无破损及污染。

2.6 将物料于称量区的磅秤上复称,核对毛重、净重是否与标记一致,或直接清点数量。

2.7包装材料的数量要认真仔细检查数量的准确性。

2.8 经过上述检查后,如一切符合要求,仓管员则在送货凭单回执上签收。

2.9 如发现物料与订货合同不符及其他不符合要求的现象,应保持货物的原样,立即通知物料部,由物料部通知供应商处理。

2.10 如发现包装破损的物料应立即报物料部确定是否应拒收。

2.11 贵细药材、毒性药材应有双有验收。

3 编码。

3.1 同意接收的物料应统一编码。

3.2 编码依据:按“物料进厂编码规定”对进厂物料进行编码。

4 请检、取样。

4.1 物料应放在待验区内,并挂上黄色待验标记,同时填写请检单,通知质量管理部取样检验。

4.2 取样后的物料复原包装后,由取样员贴上取样证。

5 检验后的处理。

5.1 处理原则:仓管员根据质量管理部发出的检验报告书和合格证或不合格证,在物料外包装上贴上合格证或不合格证;特殊情况下也可采取其它能标示物料合格或不合格的可靠措施。

5.2 检验合格后的物料管理。

5.2.1 将黄色待验标记换下,从待验区移至合格区,挂上绿色的合格状态牌。

仓库退料管理流程

仓库退料管理流程导读:我根据大家的需要整理了一份关于《仓库退料管理流程》的内容,具体内容:仓库退料的流程是什么,办理退料有哪些相关的手续。

我给大家整理了关于仓库退料流程,希望你们喜欢!产线退货流程1. 找到要退料的原限额领料单,点击领料;2. 在本次...仓库退料的流程是什么,办理退料有哪些相关的手续。

我给大家整理了关于仓库退料流程,希望你们喜欢!产线退货流程1. 找到要退料的原限额领料单,点击领料;2. 在本次出库数量那一栏对应的子件(原材料)填上要退回仓库的数量(由于是退料,这里一定要填负数);3. 然后点击保存4.点击分单,就会生成一张红字的材料出库单温馨提示:红字的材料出库单相当于一张入库单5.参照订单生成一张红字到货单,然后保存6. 参照红字到货单生成红字采购入库单,保存,审核7.查询采购订单执行统计表,可查看对应的数量8.做采购发票时,要参照蓝字采购入库单和红字采购入库单生成同一张发票仓库退料管理规定1、目的为规范公司物品的退料工作,有效的对物料进行控管,降低不必要的损耗节约成本,特编制本规定2、适用范围本规定适用于公司指令性、号令性、技术、质量、生产、工程、销售、采购、综合等仓库领用物品的退库3、职责3.1《物料退库单》是物资退库的唯一凭证3.2 仓库保管根据审批后《物料退库单》内容做物料的退库3.3 无《物料退库单》,仓库保管拒绝物资退回仓库。

3.4退库工作由各职能部门配合仓库完成3.5企管部对退库过程进行管控4、过程4.1对于领用的物料在使用时遇有物料异常、用料变更、节余或因其它情况需要退回仓库时,相关部门安排人员进行退库。

4.2退库时退库单位填写《物料退库单》,物料退库凭单的填写要字迹清晰、页面整洁、项目齐全。

4.3退库方式4.3.1公司指令性退库公司指令性退库是指由公司层面发起的物料召回退库活动。

4.3.2技术性退库技术性退库是指因设计变更或设计错误来不及修正导致的领用物料退库。

来料不合格处理流程图

6、最终判定退货的来料,仓库应将物料 转移到不合格区(退货区)。

7、最终判定让步接受、挑选使用的来 料,根据质量扣款方案,由IQC对挑选工 时费用进行统计开出《物料不合格扣款单 》,审核批准后交品保文员送财务进行扣 款。

8、IQC负责对供应商的改善进行跟踪验 证,退货后3批次来料,需核对供应商提 供的8D报告,确认不良已经得到改善,方 可结案。

隔离

《物料不合格扣款单

扣款

》

《来料质量反馈单》

《来料质量反馈单》

流程说明

1、仓库收料后放待检,不需要经过 MRB评审程序。

3、IQC判定不合格,首先将物料贴上不合 格标签,以免误用,接着填写《来料质量 反馈单》交上司审核。

4、审核后依次找生产计划、采购、(如 提出特采使用则应由技术进行评估)进行 评审,最后交唐兵香送总经理批准。

来料不合格处理流程图

总经理

采购

技术 生产计划

品保

检验员

仓库

财务

关联表单

错误性 不合格 直接退

复 N

检 N

报检

标识

来料质 量反馈

《物料报检单》 《进料检验报告》

《物料退货单》

合格标签/不合格标签 特采标签

《来料质量反馈单》

MRB不合格物料评审

《来料质量反馈单》

让步

挑选使

质量扣款 方案

批

退货

跟踪验 结案

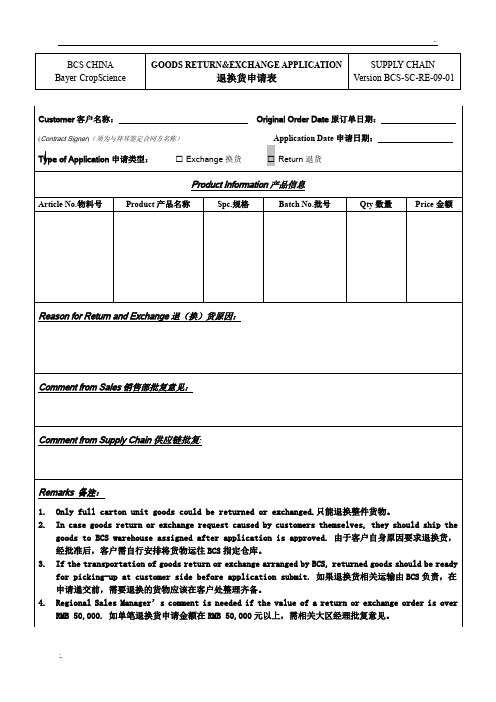

退换货申请表

Bayer CropScience

GOODS RETURN&EXCHANGE APPLICATION

退换货申请表

SUPPLY CHAIN

Version BCS-SC-RE-09-01

Customer客户名称:Original Order Date原订单日期:

(Contract Signer)(须为与拜耳签定合同方名称)Application Date申请日期:

Type of Application申请类型:□Exchange换货□Return退货

Product Information产品信息

Articltch No.批号

Qty数量

Price金额

Reason for Return and Exchange退(换)货原因:

Article No.物料号

Product产品名称

Spc.规格

Batch No.批号

Qty数量

Price金额

4.Regional Sales Manager’s comment is needed if the value of a return or exchange order is over RMB 50,000.如单笔退换货申请金额在RMB 50,000元以上,需相关大区经理批复意见。

Product Information产品信息

3.If the transportation of goods return or exchange arranged by BCS, returned goods should be ready for picking-up at customer side before application submit.如果退换货相关运输由BCS负责,在申请递交前,需要退换的货物应该在客户处整理齐备。

产品退换货确认单

硬件配件宣传物料____ ______其它_______________

服务种类

退货换货

退/换货原因

质量原因非质量原因

客户信息

单位

地址

联系人

联系电话

产品名称

销售产品号

数量

更换产品名称

更换销售产品号

数量

情况说明:

销售经理:领导签字:

时间:年月日

收货验收确认单

收货时间

年月日

收货人员

情况说明:

质检时间

年月日

质检人员

情况说明:

产品退换货确认单所属平台其它发货类型正常销售其它产品种类其它服务种类退换货原因质量原因非质量原因单位地址联系人联系电话产品名称销售产品号更换产品名称更换销售产品号情况说明

产品/换货确认单

所属平台

智信通其它_________________

发货类型

正常销售测试赠送其它________________

仓库原料退货流程

仓库原料退货流程仓库原料的退货流程有哪些,原料退货的管理程序又有哪些。

以下是店铺为大家整理的关于仓库原料退货流程,给大家作为参考,欢迎阅读!仓库原料退货流程一.采购请购流程1.1所有原材料申请一律有请购单,仓库管理员根据请购单进行核实,根据月度物料需求总计划进行系统申请。

1.2系统申请完毕后应该按照采购给出的采购周期进行跟催,以免生产断料。

二.物料进出仓流程1.原材料进仓1.1.所有原材料进厂须一律附有送货清单(并注明生产单号),无清单仓管员有权拒绝物料进仓,清单的完善能减少仓管工作失误,同时避免出现虚报数量的现象。

1.2.仓管员根据采购合同及送货清单进行清点、核实,物料放置待验区,并及时做好物料标识,贴上待检证。

然后仓管员按实际数量输入电脑ERP系统打印出收料单签字后将回执联交送货人或采购员,同时将报检联给检验员进行物料进厂检验。

1.3.进厂检验员接到报检单,应及时对该批物料进行检验,检验工作必须当天完成,若遇特殊情况,检验时间可延期至次日上午,若遇生产急料,检验员要积极配合,优先安排,在1个小时内完成检验。

物料验收合格,检验员在收料单上签字确认;物料验收全部不合格,检验员从ERP系统开出验退单,并在收料单上签字同时注明该批物料全部验退;物料验收部份不合格,检验员要将该批物料不合格品与合格品分开放置,并从EPR系统开出验退单,并在收料单上签字同时注明物料不合格品的数量,收料单与验退单除检验联外,其他交还仓管员。

特别要规范的是,检验员验退的物料必须由检验员开具验退单,不允许仓管员自行开具退货单。

1.4.检验员要将合格品与不合格品分别贴上标签,明显区分1.5.仓管员根据收料单与验退单清点核对物料合格品数量,并核实不合格品是否已处理后将合格品入仓,物料放置到指定位置,同时做好物料标识,附上物料卡。

2.原材料出仓2.1.定额领料原则:根据物料需求计划定额备料。

2.2.生产部统计员根据每单生产任务单的要求,及技术部下达的材料定额,将每单的材料限额输入电脑。

关于采购退货操作的规定

关于采购退货操作的规定一目的和适应范围为规范采购退货操作的流程和要求,避免发生退货后实物不符或账实不符现象,特制定本规定。

本规定适用于采购退货的操作。

二术语和定义2.1 采购退货采购退货是指因各种原因需要将进货的物料、半成品退回给供应商的一种业务行为,可以依据退货的来源分为进料不合格品退货(IQC退货)、制程不合格品退货(这里指“材损不良”退货)、呆滞品退货(这里指通过协商,供应商愿意接受、交换或处理)。

2.2 材损不良材损不良是指在制程过程中发现的物料、半成品本身的质量不合格。

三权责3.1 质检部质检员(IQC)负责进料不合格品的判定、标识、记录和隔离;质检部质检员(IPQC)负责制程不合格品的判定、标识、记录和隔离。

3.2 仓储部仓管员负责接收和暂存进料不合格品、因材损不良导致的制程不合格品以及提报库存呆滞品,及时通知采购部采购员与供应商联系退货等相关事宜,并落实退货单据操作。

3.3 采购部采购员负责与供应商联系退货事宜,并将与仓储部确认好的退货物料、半成品办理退货实际操作,如协调供应商自行运回、安排物流托运或快递托运等事项。

3.4 财务部开票员负责采购退货操作导致的系统账面处理。

3.5 责任部门经理(副经理)负责对采购退货操作实施检查和监督,确保采购退货操作符合规定。

四规定细则4.1 进料不合格品退货流程4.1.1 在进料检验中被质检部质检员(IQC)判定为进料不合格品的物料、半成品,应由仓储部仓管员暂时存放在不合格品区,悬挂不合格状态标识,并由仓储部仓管员通知采购部采购员及时处理。

4.1.2 采购部采购员接到信息后应依据《生产计划》(MSD10-01)和紧急需求状况,及时评。

仓库退库、退货流程

仓库退库返回作业操作流程指导书

一、目的

为明确仓库领料配料流程,确保账实相符,提高仓库运作效率,加强仓库管理的控制力

二、适用范围

公司原材料仓库

三、内容

3。

1生产领用原材料退库

3。

1.1 订单取消退库

生产部门领用的原材料因为订单取消的原因需要退库,必须将所需退回的材料分别区分放置,物料上放置好标识卡,清楚标明合同号、物料品名,型号,数量,批次号(材料批号),并填写检验申请单交给质量部检验,检验完毕后填写完整相应退库单,将合格数量和不合格数量标注清楚

仓库人员将退库的合格物料存放至原材料的相应库位,不合格品由检验确认是工废还是料废.工废料件由产线自行申请报废,料废物料退还仓库,仓库人员将料废物料放置入检验不合格品区域,等待退货,并录入系统

3。

1。

2 不合格品退库

生产领用部门生产过程中的发现不合格零件首先由检验确认属性,属于料废物料方可退库。

料废物料退库时,生产人员必须持不合格物料,不合格检验单,红色标识卡,到仓库退库.

仓库人员将不合格品放置入不合格品区,并领取同一品名、型号,相同数量的合格材料补给生产线,同时将仓库合格品发出,记录批次、数量,在账上NC库

位录入不合格数量记录批次数量,并通知采购退货.

3.2 仓库退货

产线办理完不合格品退库流程后,仓库人员立即通知采购办理退后手续.采购人员联系供应商,确定退货日期,退货时,采购人员根据退货物料品名、型号、数量、退货原因,填写完整退货单,仓库人员根据退货单,发出不合格物料,系统输出相应数量。