7 工艺因素对SCM435钢大方坯凝固组织的影响_徐东

动态再结晶动力学模型SCM435钢的测定

内蒙古科技大学本科生毕业外文翻译题目:动态再结晶动力学模型SCM435钢的测定学生姓名:钱志伟学号:1061102214专业:冶金工程班级:2010冶金(2)班指导老师:刘宇雁教授摘要SCM435钢的流变应力行为进行了研究利用MMS-200热模拟机,用1023至1323年ķ变形温度和应变速率的条件下0.01-10秒-1。

实验结果表明,临界应变会得到更小的增量温度和应变率的减小,而使动态再结晶易于发生。

高峰SCM435钢的高温下应力本构方程是由双曲形式成立正弦波,并且在高温下变形的激活能由回归方程得到。

临界应变εC动态再结晶准确来源于含菌株的θ-σ曲线硬化率θ和FL OW应力σ。

然后峰值应力,峰值应变,临界应力,临界之间的相关性应变和参数Z进一步得到。

动态再结晶的Avrami方程动力学方程SCM435钢是从应力 - 应变曲线的发展,和Avrami指数米进行抽象。

观察还表明的Avrami常数将与增量减少温度,但会增加与在增量应变率。

该阿夫拉米不断发生小的影响从变形温度,但从应变率,以及阿夫拉米常数与应变率之间的相关性显著的影响是由回归方程得到的。

关键词:SCM435钢;动态再结晶;活化能;临界应变1 引言SCM435钢是典型的中碳钢具有良好的淬透性。

一个更好的疲劳强度和耐冲击性可以通过回火进行说明。

该lowtemperature 冲击韧性和回火脆性 SCM435钢执行优秀。

该钢SCM435 用于12.9级螺栓钢在汽车发动机的需求由于恶劣的极端高要求的疲劳寿命的工作环境。

这是典型的高端产品冷镦。

动态再结晶是一种软化的过程中,重要的机制热变形,并具有较大的INFL对粮食uences 大小,形态和被静态再结晶。

因此研究具有较高的学术意义和工程应用价值[1-3]。

因此,热力学模拟实验,通过研究FL OW高温下合金的应力特性。

与此同时,SCM435钢的过程中软化规则热变形进行了分析,以获得结果包括热变形的活化能,临界应变对动态再结晶,而峰值应力,峰值应变,临界之间的相关性应力,临界应变而参数Z的模型动态再结晶的热变形SCM435钢当时成立的提供可靠的理论依据做出合理的处理的产品。

SCM435钢奥氏体连续冷却转变行为

SCM435钢奥氏体连续冷却转变行为徐东;朱苗勇;唐正友;刘振民【摘要】利用热模拟试验机对SCM435钢的奥氏体连续冷却转变(CCT)曲线进行了测定和分析.结果表明:SCM435钢对冷速极为敏感,在冷却速度为0.05℃/s时,可以得到铁素体、珠光体及少量贝氏体组织;当冷速增加到1℃/s时,铁素体转变结束,同时开始产生少量马氏体组织.在实际生产中,通过与模拟预测相结合来控制冷却,抑制块状先析铁素体的生成,同时避免马氏体的大量产生,生产出冷镦性能及球化效果较为理想的基体组织.【期刊名称】《东北大学学报(自然科学版)》【年(卷),期】2013(034)003【总页数】5页(P356-359,367)【关键词】热模拟;奥氏体;CCT曲线;冷却速度;SCM435钢【作者】徐东;朱苗勇;唐正友;刘振民【作者单位】东北大学材料与冶金学院,辽宁沈阳110819;东北大学材料与冶金学院,辽宁沈阳110819;东北大学材料与冶金学院,辽宁沈阳110819;邢台钢铁有限责任公司,河北邢台054027【正文语种】中文【中图分类】TG142SCM435钢是一种典型的中碳合金结构钢,由于碳和铬的含量增高,导致它的淬透性较高,调质后具有较强的抗疲劳强度和抗冲击能力,低温冲击韧性良好,且无明显的回火脆性.汽车用的12.9级高强、超高强度级别的螺栓基本以SCM435冷镦钢钢种系列为主,国内轿车发动机用钢一直依赖日本进口,属于有特殊要求的高级冷镦钢[1-3].由于对疲劳性能、耐延迟断裂、强度及塑形的要求较高,目前12.9级高强、超高强度级别的轿车发动机螺栓用钢都需要经过球化退火来兼顾各项性能[4],而快速、良好的球化效果及冷镦性能则需要特定的母材组织[5-9],因此研究SCM435钢奥氏体连续冷却转变行为对控制辊道冷却及热处理时的组织转变有着重要的指导意义.本文主要是以膨胀法并结合金相观测来进行静态CCT曲线的测试分析,同时对不同冷却工艺下的盘条进行取样分析,比较得到较优的生产工艺;并将该生产条件与相变转变代入温度场模型中来验证相变模型,为制定合理的工艺规程提供可靠的预测分析.1 实验材料试样采用工业生产的SCM435钢热轧线材,其钢种主要成分(质量分数,%)为C 0.35,Si 0.17,Mn 0.75,Cr 1.02,Mo 0.19.2 实验方法将热轧线材加工成φ8 mm×15 mm的圆柱体,按照YB/T5128—93标准的规定测试SCM435钢的冷却曲线及临界点Ac1,Ac3.测试不同冷速下的相变行为的具体步骤如下:将试样加热到1 200 ℃,保温5 min,再以10 ℃/s的速度冷却至850 ℃,保温10 s后以0.05,0.1,0.5,0.8,1,2,3,4,5,8 ℃/s进行恒速冷却,测量出试样的温度-膨胀量变化曲线,采用切线法在热膨胀曲线上确定相变温度.具体工艺如图1所示.从曲线分析并结合金相组织检验结果找出不同冷速下的各种相变起点温度和终点温度,在时间-温度(τ-t)坐标中做出钢的连续冷却转变曲线.图1 热模拟实验工艺方案Fig.1 Process scheme of thermal simulation test经过热模拟后的试样用于金相检验,其金相观察面为从热电偶1/4处沿轴向剖开面.金相试样经过粗抛、精抛制备好后,其金相观察面采用3%的硝酸酒精溶液进行腐蚀,利用Versamet-2型光学显微镜,观察、分析试样500,1 000倍的金相组织.3 实验结果3.1 SCM435钢的CCT曲线用热模拟仪测定SCM435钢的临界点温度:Ac1=745 ℃,Ac3=796 ℃.图2为SCM435钢的连续冷却转变曲线,M代表马氏体转变区,A代表过冷奥氏体,F代表铁素体转变区,P代表珠光体转变区,B代表贝氏体转变区.图2中每1条冷却曲线下端的数字代表冷却所需的时间,根据冷却时间的不同,冷却速度从右至左依次是0.05,0.1,0.5,0.8,1,2,3,4,5和8 ℃/s.图2 SCM435钢静态CCT曲线图Fig.2 Static continuous cooling transformation curves of SCM435 steels从图2可以看出,当钢从奥氏体以不同冷速冷却时,存在四种相变区:奥氏体向铁素体转变(A→F),珠光体的转变(A→P),贝氏体转变(A→B)和马氏体转变(A→M).在小于0.1 ℃/s的冷速范围内,相变组织为铁素体和珠光体及一部分贝氏体;随着冷速的降低,贝氏体大量减少,珠光体与铁素体增加,由于碳和铬的含量增高,导致它的淬透性较高,并极易生成贝氏体组织,所以当冷速降低到0.05 ℃/s时,仍然有少量的贝氏体生成;当冷速增加到0.5 ℃/s时,珠光体相变结束,主要相变产物为贝氏体组织及少量的铁素体组织;当冷速增加到1 ℃/s时,先析铁素体相变结束,这时开始出现少量的马氏体组织;随着冷速的增加,贝氏体开始减少,组织中的马氏体含量增加;冷速达到5 ℃/s时,室温组织基本为马氏体.3.2 冷速对组织的影响根据冷速的不同,SCM435钢在奥氏体冷却过程中会得到几种不同的组织,将不同冷速下对应的试样抛光好,并浸蚀10~20 s,可显示试样的室温组织.在金相显微镜下观察、分析组织特征,得到不同冷却速率下SCM435钢的显微组织如图3所示.从图3可以看出,冷却速度影响着变形后过冷奥氏体的组织转变.由图3a可见,冷却速率较慢时,珠光体较多,铁素体基本呈块状分布,主要沿原奥氏体的晶界分布;随着冷速的增加,铁素体逐步减少,且长条状逐步增多,沿奥氏体晶界择优长大而成,呈现网状分布,如图3b.如果冷速再增加的话,先析的铁素体晶粒基本呈片状或长条状分布,大部分仍沿奥氏体晶界析出,少量在晶内沿位错等缺陷析出,如图3c所示.图3 不同冷却速度下的微观组织Fig.3 Microstructures of SCM435 steels at different cooling rates(a)—0.05 ℃/s; (b)—0.1 ℃/s; (c)—0.5 ℃/s; (d)—0.8 ℃/s; (e)—1 ℃/s;(f)—2 ℃/s; (g)—3 ℃/s; (h)—4 ℃/s; (i)—5 ℃/s.对于贝氏体而言,SCM435钢由于含有较高的合金,像Mn,Si及易形成碳化物的Cr,Mo,延缓了贝氏体的形成,同时也使贝氏体的相变温度降低.本次测试,与已有文献的SCM435的CCT曲线不同[10-11],在冷速0.05 ℃/s时,仍有部分贝氏体析出,同时也易形成马氏体组织.3.3 实际工业应用由于珠光体在球化退火中需要长时间保温,在580 ℃等温形成片间距为0.14 μm 的细珠光体,长时间的保温,该珠光体尚不能完全球化[12],即使使用超重载减定径轧机生成退化珠光体,也需要9 h进行球化退火[5].而铁素体经球化退火后,在组织中的碳化物分布也往往极不均匀,当存在大块状铁素体时[5]尤其严重.而马氏体在高温回火时将使碳化物析出聚集长大形成球化碳化物,这种状态下,球化速率较快,且球化组织均匀;贝氏体也容易获得均匀细小的球状碳化物.但是马氏体含量过高会导致硬度较高,从而降低了裂纹萌生的临界值[6-7],易于开裂,所以要控制马氏体的过多生成.高强度的发动机螺栓用钢要满足1/2冷镦性能,易于球化退火且球化退火效果较好.实际应用需要生产出一种SCM435钢原始组织来达到这种要求.因此对于开轧1 080 ℃,终轧936 ℃,吐丝860 ℃,同一批钢在一次轧制φ12 mm实验中设计了3种不同的辊道冷却模式:模式1为1#~11#辊道速度为0.15 m/s,12#为0.25 m/s,13#为0.3 m/s,风机关闭,全部闭罩;模式2为1#~13#辊道速度0.4 m/s,1#~2#风机吹风100%,其余关闭,吹风处外保温罩闭罩;模式3为1#~13#辊道速度0.4 m/s,1#~3#风机吹风100%,其余关闭,吹风处外保温罩闭罩.图4为这3种冷却模式下SCM435钢的微观组织,由图可知:模式1下,由于冷却速度较慢,组织主要为贝氏体、铁素体及少量的珠光体;模式2下,由于辊道速度快,冷却速度较模式1快,且在1#~2#风机大量吹风,抑制了铁素体的产生与长大,组织主要为贝氏体,并存在部分铁素体及马氏体;模式3下,由于在1#~3#风机大量吹风,抑制了先析铁素体、珠光体及贝氏体的生成,随后过冷奥氏体转变为马氏体,组织主要为马氏体及部分贝氏体组织.对比可知,在先析铁素体转变区域加速冷却,可以减少铁素体的生成量,抑制块状铁素体的产生,促使铁素体长条状生长;同时在贝氏体区控制冷速,延长贝氏体转变量,减少马氏体过多生成,生产出理想的螺栓母材.图4 3种冷却模式的微观组织Fig.4 Microstructures of SCM435 steels at three modes of different cooling model(a)—模式1; (b)—模式2; (c)—模式3.取横截面的1/4建模,将CCT曲线及实际测温代入计算机中,在冷却模式2时,不同时间段的组织转变如图5所示.图5a为2#辊段末贝氏体转变,可知2#辊段末奥氏体已经向贝氏体转变了50%左右,其贝氏体相变结束时,贝氏体相变量占83%左右;图5b为3#辊段末马氏体转变,可知3#辊段末奥氏体已经向马氏体转变了6%左右,其马氏体相变结束时,马氏体相变量占12%左右,少量的铁素体及珠光体大约为5%左右.模拟结果与实测比较吻合,因此可以根据模型较为准确及时地预测相变,便于对不同规格及不同冷却条件下的生产进行更加准确地控制.图5 冷却过程中的组织转变Fig.5 Microstructure changes of SCM435 steels in the cooling process (a)—贝氏体转变; (b)—马氏体转变.4 结论1) 采用热模拟仪并结合膨胀-金相法测量得到了SCM435钢的CCT曲线.2) SCM435钢组织对冷速极为敏感,当冷速为0.05 ℃/s时,钢的显微组织主要为F,P及少量B;当冷速增加到1 ℃/s时,F结束转变,同时开始产生少量M 组织.3) 在实际生产中,通过控制冷却,减少铁素体的生成量,抑制块状先析铁素体的生成,促使铁素体长条状生长,同时延长贝氏体转变量,避免马氏体的大量产生,生产出理想的基体组织.4) 将相变模型代入到温度场中,可提前预测不同规格、不同冷却状态下得到的相变组织.参考文献:[1] Celik A,Karadeniz S.Improvement of the fatigue strength of AISI 4140 steel by an ion nitriding process[J].Surface Coatings Technology,1995,72(3):169-173.[2] Sarioglu F.The effect of tempering on susceptibility to stress corrosion cracking of AISI 4140 steel in 33% sodium hydroxide at 80 ℃[J].Materials Science and Engineering A-Structural,2001,315(1/2):98-102.[3] Lin Y C,Chen M S,Zhong J.Prediction of 42CrMo steel flow stress athigh temperature and strain rate[J].Mechanics Research Communications,2008,35(3):142-150.[4] 国家机械工业局.JB/T 8837-2000.内燃机-连杆螺栓-金相检验[S].北京:机械科学研究院出版社,2000.(State Bureau of Machine-Building Industry.JB/T 8837-2000.Internal combustion engines-connecting rod bolts-metallographicexamination[S].Beijing:Mechanical Academy of Sciences Press,2000.) [5] 惠卫军,翁宇庆,董翰.高强度紧固件用钢[M].北京:冶金工业出版社,2009:269-307.(Hui Wei-jun,Wen Yu-qing,Dong Han.Steel of high strengthfasteners[M].Beijing:Metallurgical Industry Press,2009:269-307.)[6] 根石豊,渡部了,春畑美文,はか.冷間据込み時の割れ発生予測[J].塑性と加工,2002,43(2):140-144.(Neishi Yutaka,Watanabe Satoru,Haruhata Yoshifumi,etal.Development of a method of prediction of the workability limit in cold upsetting[J]. Journal of the Japan Society for Technology of Plasticity,2002,43(2):140-144.)[7] 根石豊,渡部了,春畑美文,はか.冷間据込み時の割れ発生に及ぼす予ひずみの影響[J].塑性と加工,2002,43(5):401-405.(Neishi Yutaka,Watanabe Satoru,Haruhata Yoshifumi,et al.Influence of predeformation on the workability limit in cold upsetting[J].Journal of the Japan Society for Technology of Plasticity,2002,43(5):401-405.)[8] O’Brien J M,Hosford W F.Spheroidization cycles for medium carbon steel[J].Metallurgical and Materials Transactions A,2002,33(4):1255-1261.[9] O’Brien J M,Hosford W F.Spheroidization of medium carbonsteel[J].Journal of Materials Engineering and Performance,1997,6(1):69-72.[10]干勇,田志凌,董翰,等.钢铁材料工程[M].北京:化学工业出版社,2006:918-921.(Gan Yong,Tian Zhi-ling,Dong Han,et al.Steel materials engineering[M].Beijing:Chemical Industry Press,2006:918-921.) [11]张永军,韩静涛,孔俊其,等.SCM435热变形奥氏体连续冷却转变行为[J].材料热处理技术,2010,39(2):37-39.(Zhang Yong-jun,Han Jing-tao,Kong Jun-qi,et al.Continuous cooling transformation behavior of hot deformation austenite in SCM435steel[J].Material & Heat Treatment,2010,39(2):37-39.)[12]Chattopadhyay S,Sellars C M.Quantitative measurements of pearlite spheroidization[J].Metallography,1977,10:89-105.。

SCM435热轧板卷生产实践

2019年第3期28作者单位:本钢板材股份有限公司制造部,辽宁 本溪 117000SCM435热轧板卷生产实践Production Practice of SCM435 Hot Rolled Coil供稿|刘克云,张楠,董宝权,王旭生 / LIU Ke-yun ,ZHANG Nan ,DONG Bao-quan ,WANG Xu-shengDOI: 10.3969/j.issn.1000–6826.2019.03.009SCM435是JIS G4053中的牌号,一般为冷镦 钢[1-2]。

本钢生产的SCM435为热轧板卷,在印度某工厂加工成链条。

由于工作环境要求该钢有较好的淬透性和切削性,且经冷轧后热处理能够得到较高的表面硬度、耐磨性和低温冲击韧度。

因此用户与本钢共同商定了工艺参数,为SCM435热轧板卷适用后续产品的加工和生产奠定基础。

本钢在生产SCM435热轧板卷前,针对该产品高合金含量的特点做出了相应的工艺设计,以保障轧制板卷的质量稳定性。

生产过程工艺控制良好,成功生产出热轧板卷,各项性能达到了客户的期望。

生产工艺设计SXCM435热轧板卷的工艺流程为:铁水预处 理→转炉冶炼→炉外精炼(LF)→连铸→加热→粗 轧→精轧→控制冷却→卷取→检验入库。

炼钢工艺炼钢工艺需要控制化学成分在较窄的范围内,SCM435钢的化学成分如表1所示。

除了严格控制氮和硫含量,还对氧含量进行了控制。

表1 SCM435钢的化学成分(质量分数,%)冶炼时,在炉外精炼工序中进行深脱硫及合金微调,进行温度调整和Ca 处理,另外保障静置吹氩时间,进一步提高钢水纯净度。

钢水浇铸时,采用碱性钢包和中间包、长水口氩气密封全程保护浇铸、下渣自动检测等先进技术,控制中间包温度、稳定拉速、控制结晶器和二冷段冷却强度、采用液29企业论坛产品开发芯压下技术,从而保证获得表面质量和内部质量均较好的板坯。

轧钢工艺根据生产订单选择铸坯尺寸为230 mm×1120 mm× 9000 mm ,成品尺寸为6.0 mm×1100 mm 。

小方坯凝固裂纹的影响因素与改善

小方坯凝固裂纹的影响因素与改善

铸坯从皮下到中心出现的裂纹都是内部裂纹,由于是在凝固过程中产生的裂纹,也叫凝固裂纹。

分析其影响因素有:

1、钢水的成分

1)碳含量

碳质量分数在0.16%以下时裂纹发生率最高,但碳质量分数大于0.16%时裂纹发生率明显降低。

因为碳质量分数在0.13-0.16%时正好处于包晶反应区,因此裂纹发生率高。

2)硫含量

随着钢中硫含量的增加,裂纹发生率迅速上升,当硫质量分数小于0.01%时,裂纹发生率为0,当硫质量分数大于0.02%时,裂纹发生率高达35%。

3)锰硫比

随着锰硫比的增加,裂纹发生率迅速下降,当锰硫比小于10时,裂纹发生率高达66.6 7%,当锰硫比大于30时,裂纹发生率降至15%。

2、过热度

降低过热度有利于降低裂纹发生率。

过热度控制在30℃以下时,裂纹发生率为5%左右,而当过热度超过30℃,裂纹发生率明显上升。

3、拉速

在工艺要求的范围内,拉速稳定于上限时,裂纹发生率最低。

根据以上分析,改善措施为:

1、碳含量按上限控制,避开包晶反应这一裂纹敏感区域;在各个工艺环节尽量降低硫含量,同时锰含量按工艺要求的上限控制,使锰硫比大于30。

2、控制过热度在20-30℃,采取低过热度的浇注方式防止坯壳薄而产生凹陷引起内裂。

3、拉速按上限控制,并尽量保持恒拉速,避免因拉速频繁变动引起的配水量和结晶器液面波动。

4、其他。

采用合理的结晶器倒锥度,优化水缝尺寸;根据不同的钢种,选择合适的保护渣;优化二冷水量,采用合理的弱冷制度;二冷区夹辊辊距要合适,要准确对弧,支撑辊间隙误差要符合技术要求。

Q345D钢高温力学性能及凝固特性

摘要低碳低合金钢Q345D具有强度高、韧性高、抗冲击、耐腐蚀等优良特性,因而倍受广泛地应用于各个方面。

,连铸技术因为具有可以大幅提高金属收得率、改善铸坯质量和节约能源等显著优势,因而在生产钢材的各种方法中得到了最为广泛的应用。

本文通过对Q345D钢的高温力学性能热模拟实验及其高温凝固相转变规律的研究,进一步了解该钢种的高温特性,以期为铸坯质量的提高提供理论依据。

对于Q345D高温力学性能的研究主要是通过热模拟试验机模拟金属热变形的整个过程,得到其热变形过程中热强度、热塑性、显微组织以及相变行为并对其进行分析整理总结。

本文通过使用Gleeble-1500D热模拟试验机,对Q345D钢进行高温拉伸实验,获得该钢在800℃~1200℃温度下的屈服强度、抗拉强度及延伸率、断面收缩率等数据。

对以上数据进行分析,可以得出:在800℃~850℃温度区间,随着温度的升高,屈服强度、抗拉强度分别从800℃的39.10MPa、83.61MPa提高到850℃的40.01MPa、93.10MPa;在900℃~1300℃温度区间内,随着温度的升高,其屈服强度和抗拉强度分别从900℃的33.53MPa、91.16MPa降低到1300℃的8.45MPa、19.85MPa。

对于该钢的热塑性,800℃~900℃温度区间内随温度升高,其延伸率、断面收缩率分别从800℃的9.11%、77.7%提高到900℃的23.58%、79.3%升高;在1000℃~1200℃温度区间内,延伸率、断面收缩率变化比较平缓;1200℃以后随温度升高,延伸率、断面收缩率急剧降低,在1300℃时其数值分别为11.75%、48.5%,表明其热塑性下降。

Q345D的高温凝固相转变规律是通过自行研制的可控高温凝固相变实验装置进行的,对于加热到熔化状态下的钢样通过控制冷速冷却到不同温度,然后淬火保留高温组织的方式研究其组织的转变行为。

对所得试样金相组织观测得出:在液态下直接淬火时,冷却速度越快,所得到的晶粒越为细小;在冷速为20℃/min的冷却速度下,Q345D钢的液、固相线温度点分别为1515℃和1460℃,在该区间内,残留高温铁素体的含量随着结束控制冷速冷却温度的降低而升高;在2℃/s的冷却速度下,在1515℃和1460℃温度点仍然有高温铁素体相的存在,但是与同温度下以20℃/min的冷却速度得到的试样相比,高温铁素体相的含量有明显不同。

SCM435冷镦钢盘条轧后控制冷却工艺研究

表 2 Φ 10 mm SCM 435盘条的力学性能

抗拉强度 /M Pa 延伸率 / % 面缩率 / % 硬度 /HRB 冷镦试验

810 ~920

15~19 35~49 9715~105 合格

注 : 冷顶镦试验是将盘条所取样品压至原高度的 1 /2。

- 高线轧制 。

311 现有控冷条件

邢钢高线厂的高速线材轧机生产线共有 6个水 箱 , 其中预精轧机组间 2个水箱 , 主要作用是控制 预精轧机组温度 ; 预精轧机组后有 2 个水箱 , 主要

控制精轧机组入口温度 , 精轧机组后有 2个水箱 ,

收稿日期 : 2007 - 06 - 05

P

S

Mo

Cr

01030 01030

1 前言

公司开发高品种钢线材力度的加大及工艺技术的不

SCM 435冷镦钢线材是紧固件行业生产高级紧 断投入 , 已具备了开发 SCM 435 冷镦钢线材的能

固件的主要原料 , 产品对盘条的化学成分 、表面质 力 , 并开始了实施阶段 。

量 、冷镦性能等提出了较高的要求 , 近年的需求量 2 化学成分

测试 , 计算了盘条在保温盖内的运行时间 , 得到的 冷速为 0172 ℃ / s。

( 2) 组织和性能检验 。对产品进行了金相检 验 , 发现得到的组织是铁素体 +贝氏体 +珠光体的 组织 (图 2 ) 。晶粒度 8 ~9 级 , 脱 碳层 ( 011 ~ 016) D % , 从组织上看冷速稍快 。

no logy, B e ijing, 100083) A bs trac t: The influence of various coo ling sp eed on s truc tu re and p rop e rty of w ire ba r of SCM 435 co ld head2 ing s tee l is resea rched. It is show ed from the resu lt that w hen fin ish ing tem p era tu re is 850 ℃ and coo ling sp eed 0. 22 ℃ / s, the ba r’s m echan ica l and co ld head ing p rop erties are excellen t w ith its m ic rostructu re as p ea rlite p lus fe rrite, g ra in s ize 8~9 g rade, th ickness of deca rbu rization laye r ( 0. 2~0. 5) D %. Key W o rds: SCM 435 co ld head ing s tee l; w ire bar; con tro lled coo ling

SCM435钢大方坯凝固过程组织的模拟

SCM435钢大方坯凝固过程组织的模拟

徐东;朱苗勇;祭程;唐正友

【期刊名称】《材料科学与工艺》

【年(卷),期】2012(020)006

【摘要】为了模拟不同冷却状态下的连铸坯的凝固组织,利用反算确定了SCM435钢325 mm×280 mm连铸坯的换热系数,采用有限元法模拟了连铸传热过程,获得了连铸坯的温度场及冷却速率,在此基础上与元胞自动机耦合模拟了连铸坯的凝固组织.研究发现,表面细晶区很大,且在连铸结晶器中完成形核并长大形成,而柱状晶开始形核于结晶器末端.降低形核数,晶粒密度、最大晶粒面积、平均半径存在不同程度的改变,其中晶粒的最大截面积增加了2.7倍,而微调成分对晶粒密度与平均半径影响较小,但同样凝固条件下晶粒不均匀程度有所加剧.

【总页数】5页(P121-125)

【作者】徐东;朱苗勇;祭程;唐正友

【作者单位】东北大学材料与冶金学院,沈阳110819;东北大学材料与冶金学院,沈阳110819;东北大学材料与冶金学院,沈阳110819;东北大学材料与冶金学院,沈阳110819

【正文语种】中文

【中图分类】TF777.2

【相关文献】

1.70钢小方坯凝固过程数值模拟研究 [J], 张宁;贾吉祥;廖相巍;朱晓雷;张维维

2.工艺因素对SCM435钢大方坯凝固组织的影响 [J], 徐东;朱苗勇;祭程;唐正友

3.GCr15轴承钢大方坯凝固过程微观偏析模型及应用研究 [J], 安航航;张国锋;武佳毅;张龙

4.齿轮钢20CrMnTi方坯凝固过程传热数值模拟 [J], 史建凯;岳峰;郑力宁;翟万里;张洪才;刘佳伟

5.45钢连铸大方坯凝固过程数值模拟 [J], 留津津;刘建华;吴华杰;包燕平;王国新;杜建新

因版权原因,仅展示原文概要,查看原文内容请购买。

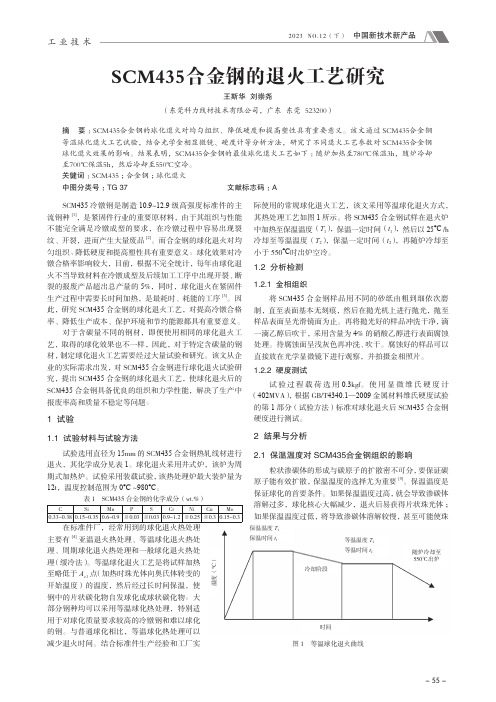

SCM435_合金钢的退火工艺研究

等温温度 T2 等温时间 t2

随炉冷却至 550℃出炉

时间 图 1 等温球化退火曲线

- 55 -

中国新技术新产品 2023 NO.12(下)

工业技术

光体中的部分片状渗碳体被保留下来,使 退火后的合金钢硬度较高 [5]。因此,正确选 择保温温度是获得好的球化组织的关键。

将 SCM435 合金钢试样分别在退火炉 中加热至 760℃、770℃、780℃、790℃, 保温 3h,然后以 25℃ /h 冷却至 700℃保温 5h,在 <550℃时出炉空冷。对样品进行金 相分析,如图 2 所示。由图 2 可以清晰地 看出 SCM435 合金钢的球化效果,经不同 保温温度退火后,SCM435 合金钢的显微组 织为铁素体和细小球状碳化物。随着保温 温度的升高,球状渗碳体在基体中分布更 均匀,球状渗碳体晶粒细小,且没有出现 粗大渗碳体。但是当温度升至 790℃时,出 现了少量的渗碳体聚集。对于 SCM435 合 金钢,保温温度选择 780℃,可以达到较 好的球化效果。

艺,取得的球化效果也不一样,因此,对于特定含碳量的钢 处理。待腐蚀面呈浅灰色再冲洗、吹干。腐蚀好的样品可以

材,制定球化退火工艺需要经过大量试验和研究。该文从企 直接放在光学显微镜下进行观察,并拍摄金相照片。

业的实际需求出发,对 SCM435 合金钢进行球化退火试验研 究,提出 SCM435 合金钢的球化退火工艺,使球化退火后的 SCM435 合金钢具备优良的组织和力学性能,解决了生产中 报废率高和质量不稳定等问题。

2 结果与分析

试验选用直径为 15mm 的 SCM435 合金钢热轧线材进行

退火,其化学成分见表 1。球化退火采用井式炉,该炉为周

期式加热炉。试验采用装载试验,该热处理炉最大装炉量为

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

度. 通常,后面 3 项可以忽略. C* 为枝晶尖端液

相溶质浓度; C0 为合金初始浓度; m 为合金相图 的液相线斜率.

2. 3 晶粒的长大

本文 采 用 KGT 模 型 计 算 枝 晶 尖 端 生 长

速度[10],

Ω

=

C* C* (

- C0 1 - k)

= lv( Pe)

= P·e exp( Pe)·E1 ( Pe)

Abstract: In order to simulate solidification structure of the bloom continuous casting under different technological factors,the solidification process of SC M 435 steel w ere simulated by using finite element method, and a temperature field of 325 mm × 280 mm for casting bloom w as obtained. T he solidification microstructures w ere simulated by using coupling cellular automaton ( C A ) . Results show ed that w ith decrement of the pouring temperature,the columnar crystal zone decreased,surface fine - grain,equiaxed crystal zone and grain density increased,and max grain surface and mean grain radius decreased. But center solidification required more time, grain radius of center declined firstly and then increased; Position of solidification w as obviously impacted by casting speed. W ith the decreasing casting speed,grain density gradually reduced,and w idth of columnar crystal and equiaxed crystal radius in center of bloom had a slight increase. Key words: SC M 435steel; bloom continuous casting; temperature field; secondary cooling; numerical simulation; grain density

1.0

■—1 824 K

●—1 799 K

0.8

▲—1 784 K

第 12 卷第 1 期 2013 年 3 月

材料与冶金学报 Journal of Materials and Metallurgy

Vol. 12 No. 1 March 2013

工艺因素对 SCM435 钢大方坯凝固组织的影响

徐 东,朱苗勇,祭 程,唐正友

( 东北大学 材料与冶金学院,沈阳 110819 )

k 0. 19 0. 77 0. 76 0. 95 0. 81

m - 78 - 7. 6 - 3. 32 -2 - 3. 6

第1 期

徐 东等: 工艺因素对 SCM435 钢大方坯凝固组织的影响

19

3 结果分析与讨论

(a)

3. 1 过热对凝固组织的影响 在其他参数不变的情况下,考虑了浇注温度

分别为 1 784 K、1 799 K、1 824 K 时对凝固的影 响. 由图 1 可知,随浇注温度的增加,凝固末端( fs = 1) 移后,浇注温度为 1 784 K 时,其凝固末端大 约在 16. 6 m 处,浇注温度为 1 824 K 时,其凝固 末端后移到 17. 9 m 处; 液相线( fs = 0) 同样后移, 浇注 温 度 为 1 784 K 时,其 凝 固 末 端 大 约 在 8. 889 m处,浇注温度为 1 824 K 时,其凝固末端 后移到 11. 1 m 处; 浇注温度从 1 824 K→1 799 K →1 784 K,虽然中心达到固相线与液相线的位置 同时前移,但二次冷却区的冷却强度却逐步减弱, (b) 导致 中 心 凝 固 ( fl → fs ) 时 间 由 9. 71 min → 10. 43 min→11. 01 min,随浇注温度的降低,中心 凝固所需要的时间增加了 13. 4% .

Table 1 Diffusion constants,activation energies,and equilibrium partition coefficients of various solute

elements and liquidus slopes for the solution

溶质元素 C Si Mn Cr Mo

( 10)

式中,D0i 为扩散常数,m2·s - 1 ; Qi 为活化能,J

·mol - 1 ; R0 为 摩 尔 气 体 常 数,8. 314 5 J·K - 1·

mol - 1 ,C0 为合金初始浓度,质量分数% ; m 为合

金相图的液相线斜率,k 为溶质分配系数.

表 1 溶质的扩散常数、活化能、溶质平衡分配系数、液相线斜率[4,11]

摘 要: 为了模拟不同工艺条件下的连铸坯的凝固组织,采用有限元法模拟了 SCM435 钢的连铸凝固过程, 获得了 325 mm × 280 mm 连铸坯的温度场,在此基础上与元胞自动机 ( Cell automaton,CA) 耦合模拟凝固组 织. 结果表明,随浇注温度的降低,柱状晶区逐步减少,表面细晶区及中心等轴晶扩大,晶粒密度逐步增 加,最大晶粒面积及平均半径大大减少; 但中心凝固所需要的时间反而有所增加,中心处的晶粒的平均半径 先降低后升高; 拉速对凝固位置的影响较为显著,随拉速的增加,晶粒密度逐步减少,柱状晶宽度与中心处 的等轴晶半径略有增加. 关键词: SCM435 钢; 连铸坯; 温度场; 凝固组织; 数值模拟; 晶粒密度 中图分类号: TF 777. 2 文献标识码: A 文章编号: 1671-6620( 2013) 01-0017-06

C0 / ( % ) 0. 35 0. 2 0. 6 1 0. 2

D0i / ( m2·s - 1 ) 7. 67 × 10 - 6 5. 10 × 10 - 8 4. 60 × 10 - 7 2. 51 × 10 - 7 5. 82 × 10 - 8

Qi / ( J·mol - 1 ) 106000 38300 70300 66900 41800

=

nmax 槡2πΔTσ

exp[-

1 2

(

ΔT Δ

-TΔσ T)

2]

( 2)

式中,ΔT 为 平 均 形 核 过 冷 度,nmax 为 最 大 形 核 数,ΔTσ 为过冷度 ΔT 的分布标准偏差. Rappaz 模型可以很好地描述横截面的不均匀形核过程,

它可计算出某一过冷度下的形核数,对于体形核

参数,本 文 取 ΔT = 10 K,ΔTσ = 2 K,nmax = 5 × 1011·m - 3 ,面形核参数取 ΔT = 1 K,ΔTσ = 0. 1 K, nmax = 1 × 1010·m - . 2[2,8,9] 2. 2 枝晶尖端过冷度的确定

ξc

=1

-

槡1

+

(

2k 2π / Pe)

2

-1

+ 2k

( 7)

过冷度与饱和度可以用下式联系起来,即:

ΔT

=

mC0[1

-

1

-

1 Ω( 1

-

k)

]

( 8)

求解式( 6) ~ 式 ( 8 ) ,可求出尖端的生长速

度,对于 该 模 型 的 枝 晶 生 长,为 了 便 于 计 算,对

KGT 模型进行拟合,得到含有拟合常数 α、β 的枝

( 5)

R

=

2D v

Pe

= 2π 槡Γ / (

mGc ξc

-

G)

( 6)

式中,Ω 为枝晶尖端溶质饱和度; k 为溶质分配系

数; Pe 为溶质 Peclet 数; D 为溶质扩散系数; Iv 为 Ivantsov 函数; Gc 为浓度梯度; G 为温度梯度; ξc 也是 Pe 的函数; R 为枝晶尖端半径; v 为枝晶 尖端生长速度; Γ 为吉布氏 - 汤姆森系数.

1 大方坯连铸的温度场模型

本文所选对象为大弧型方坯连铸机,铸坯断 面尺寸为 280 mm × 325 mm,以 1 /4 横截面作为建 模区域. 采用了先进的固定测温仪测定铸坯表面

收稿日期: 2012-09-28. 作者简介: 徐东 ( 1984—) ,男,博士研究生,E - mail: xudong_ xyz@ 163. com; 朱苗勇 ( 1965—) ,男,东北大学教授,博士生导

枝晶长大条件下,枝晶尖端的溶质分布取决

于 枝 晶 尖 端 过 冷 度 ΔT,该 过 冷 度 由 4 项 组 成[8],即

ΔT = ΔTc + ΔTk + ΔTt + ΔTd

( 3)

ΔTc = m( C0 - C* )

( 4)

式中,ΔTc 为成分过冷度; ΔTk 为枝晶尖端曲率

过冷度; ΔTt 为温度过冷度; ΔTd 为动力学过冷

对于组织模拟,从 Rappaz 和 Gandin 提出了 CA 模型后[1],很多学者也对凝固过程的组织模 拟进行了大量的研究[2 ~ 5]. 由于实际连铸过程较 为复杂,凝固形核长大的影响因素很多,如夹杂类