分解炉内气固两相流动特性的数值模拟

分解炉气固两相流场数值模拟研究

分解炉气固两相流场数值模拟研究

陈作炳;戴冕;刘宁

【期刊名称】《计算机仿真》

【年(卷),期】2018(035)009

【摘要】针对6000TPD水泥生产线中的分解炉,建立了适合该工况的耦合计算模型.对于多相流模型,采用欧拉模型.湍流模型采用标准k-ε模型,辐射换热模型采用P-1模型.对于天然气燃料的燃烧,采用有限速率/涡耗散模型.生料分解反应的模拟,采用异相组分运输模型.对计算得到的分解炉内速度场、温度场分布情况和生料分解结果,结合实际工况进行了分析.并将模拟计算得到的结果与实际测量结果进行了对比,验证了模拟结果的准确性,同时也说明了所建立的耦合计算模型和所用方法的可靠性.

【总页数】6页(P224-228,337)

【作者】陈作炳;戴冕;刘宁

【作者单位】武汉理工大学机电学院,湖北武汉430070;武汉理工大学机电学院,湖北武汉430070;武汉理工大学机电学院,湖北武汉430070

【正文语种】中文

【中图分类】TQ172.6

【相关文献】

1.NKSV分解炉气固两相运动规律的研究 [J], 金春强

2.滇西厂RSP分解炉气固两相运动规律 [J], 李昌勇;考宏涛;胡道和

3.SLC-S分解炉气固两相运动规律研究 [J], 李昌勇;金春强;胡道和

4.循环流化床锅炉气固两相流换热研究进展 [J], 谭雪梅;刘世杰;赵冰;巩太义;王家林;胡南

5.NKSV分解炉气固两相运动模式的研究 [J], 李昌勇;金春强;胡道和

因版权原因,仅展示原文概要,查看原文内容请购买。

旋风分离器气固两相流数值模拟及性能分析共3篇

旋风分离器气固两相流数值模拟及性能分析共3篇旋风分离器气固两相流数值模拟及性能分析1旋风分离器气固两相流数值模拟及性能分析旋风分离器是一种广泛应用于化工、环保、电力等领域的气固分离设备,其利用离心力将气固两相流中的颗粒物分离出来,一般被用作除尘和粉尘回收设备。

本文将介绍旋风分离器的气固两相流数值模拟及性能分析。

气固两相流是指气体与固体颗粒混合物流动的状态。

旋风分离器中的气固两相流在进入设备后,经过导流装置后便会进入旋风筒,此时气固两相流呈螺旋上升流动状态,颗粒物受到离心力的作用被抛向旋风筒壁,而气体则从旋风筒顶部中心脱离,从出口排放。

因此,旋风分离器气固两相流的流体物理特性显得尤为重要。

本文采用计算流体力学(Computational Fluid Dynamics,CFD)方法对旋风分离器气固两相流进行数值模拟。

对于气体流动部分,采用了二维轴对称的控制方程式,包括连续性方程、动量方程和能量方程,而对于颗粒物流动部分,采用了颗粒物轨迹模型(Particle Tracking Model,PTM)。

在数值模拟过程中,采用了FLUENT软件进行求解,其中的数值算法采用双重电子数法(Electron Electrostatic Force Field,E3F2)。

数值模拟结果显示,在旋风分离器中,气体的流速主要集中在筒壁附近,而在离筒中心较远的地方,则流速较慢,颗粒物则以螺旋线的方式向旋风筒壁移动,并沿着筒壁向下运动。

颗粒物在旋风筒中受到离心力的作用后,其分布状态将随着离心力的变化而变化,最终沉积在筒壁处。

数值模拟结果还表明,旋风分离器的分离效率随着旋风筒直径的增加而增加。

为了验证数值模拟结果的可信度,实验室制作了一个小型旋风分离器进行了实验研究。

实验结果表明,数值模拟与实验结果相比较为一致,通过数值模拟可以较好地描述旋风分离器中气固两相流动的情况并用于性能预测。

综合来看,数值模拟是一种较为有效的旋风分离器气固两相流性能分析方法,可以较好地预测旋风分离器的分离效率和颗粒物的分布状态,为旋风分离器的设计和优化提供了有力支持综上所述,本文利用数值模拟方法和实验研究相结合的方式,对旋风分离器的气固两相流动性能进行了分析。

两段式气流床煤气化炉内气固流动数值模拟研究 (1)

两段式气流床煤气化炉的结构见图 1。该气化 炉的外壳为一直立圆筒, 由上下两个反应区组成, 一 段反应区为 2. 5m, 二段反应区为 7. 5 m, 一、二段的 连接段喉口长度为 0. 12 m。一段反应区为一个中 间宽两端 窄的腔 体, 四个喷 嘴对 称设 置在距 底部 0. 8m处, 10% ~ 20% 的粉煤, 全部的 O2 和约 45% 的蒸汽通过其中的两个对称喷嘴喷入一段反应区,

收稿日期: 2006-09-21; 修回日期: 2007-01-11。 基金项目: 国家高技术研究发展计划 ( 863 计划, 2003AA 522034) ; 国家重点基础研究规划 ( 973计划, 2005CB221200 )。 作者简介: 梁万才 ( 1981-), 男, 四川眉山人, 硕士研究生, 化学工程专业, E-m ai:l liangw an ca@i sx icc. ac. cn。

第 35卷 第 3期 2007 年 6 月

燃料化学学报 Jo urna l o f Fuel Chem istry and T echno log y

V o.l 35 N o. 3 Jun. 2007

文章编号: 0253-2409( 2007) 03-0359-07

两段式气流床煤气化炉内气固流动数值模拟研究

N um erica l sim u lation of the gas-so lid flow in the tw o-stage entra ined flow coa l gasifier

L IA NG W an-ca i1, 2, ZHAO Jian- tao1, W U Jin-hu1, W ANG Y ang1

( 1. In stitu te o f Co a l Chem istry, Chinese Academ y o f Sciences, T a iyuan 030001, China; 2. G radua te Schoo l o f the Chinese Academ y o f Sciences, Be ijing 100039, Ch ina )

利用大涡模拟对分解炉内二维流场进行数值模拟

O 引 言

众所 周 知 , 分解 炉 是新 型热 工设 备 , 它既是 一个 燃 烧炉, 同时也是 一个 化 工 反 应 装 置 , 有 煤 粉燃 烧 、 具 气

一

并可进行数值求解的控制微分方程组 , 即稳定状态下 时 间平 均 的质 量 守恒 ( 连续 方 程 ) 动 量守 恒 方 程组 . 及 同时应 用发 展成 熟 的大 涡模 拟 模 型 , 求解 封 闭湍 流 控

用相应 的数 值方 法 , 某厂 20 0td干法 生产 线 喷腾 对 0 /

s P + gg 。g ( g g g 8p g+ r 一 V —V)

() 2

式 中, P 为气相压力; g为重力 加速度 ; 为气 固相间 曳力 系数 ; 为气 相应力 张量 .

气 相应 力 张量 r 为 r = [ g V)。一 g ‘g , ( ) g Vv +( g ] ( V) 3

V0. 17 No. 1

J 涡 模 拟 对 分 解 炉 内二 维 流 场 进 行 数 值 模 拟

郭婷婷 , 杨 静 , 建祥 , 子婵 郑 张

、 ( 东北 电力 大 学 能源 与动力 工程 学院 , 吉林 吉林 1 2 1 ) 302

摘

要 : 用 大 涡模 拟 和 粒 子 流 的 动 能 理论 的 方 法 对 分 解 炉 内部 气 固 两 相 流 场 进 行 了 详 细 的数 值 模 拟 . 值 计 算 结 果 采 数

分解 炉 内的气体 流 动过 程是 带有 强烈 回流 的三维 近似 轴对 称湍 流流 动. 气 相湍流 流体 , 二维 直角 坐 对 在

标 系中 , 从严 格 描 述 湍流 瞬 时 量 的 Nai —tk s方程 ve So e r 出发 , 经雷诺 分解 和时均 化 , 得到工 程应 用 中感 兴趣 的

外场作用下流化床中气固两相流动数值模拟

外场作用下流化床中气固两相流动数值模拟气固两相流化床已广泛应用于能源、化工、制药、石油等领域。

为了改善流化床的流化质量,通常采用对颗粒表面进行改性或者加入外能量场的方法,消除流化过程中出现的气固混合不均匀、扬析、沟流、颗粒损失等现象。

目前常用的外能量场有振动场、磁场、声场、电场等。

随着计算机性能的提高,离散元方法(DEM)在稠密气固两相流动数值模拟中得到广泛应用。

研究结果较好地复现了实际颗粒流化过程,预测了颗粒流动机理。

本文将对振动场、磁场和声场作为外加能量场的流化床内气固两相流动特性进行数值模拟,从宏观运动和受力分析角度研究外场对气固流动的影响。

采用Euler-Lagrange方法模拟气体和颗粒流动,颗粒碰撞采用软球模型。

同时考虑外场对颗粒受力的影响,建立不同外场作用下颗粒运动模型。

采用FORTRAN语言,自行编写计算程序。

为减小数值模拟运算量,在颗粒搜索方式上采用了定区域升序搜索,以提高运算速度。

通过上述模拟方法对外场作用下的流动现象进行复现,讨论了不同参数对气固流化特性的影响。

对于振动辅助气固流化床,考虑床体振动引起布风板所在的计算网格中心位置变化对空隙率和气体压力计算的影响,建立了振动辅助气固流化床的Euler-DEM计算模型,数值模拟研究床体竖直振动(整床振动)流化床中气体-颗粒流动过程。

研究振动幅值和振动频率对颗粒速度、浓度分布等的影响,分析振动能量从布风板传入气固两相流体的传播机理。

数值模拟发现,布风板振动导致布风板表面形成周期的低颗粒浓度区,振动空隙的出现促使床层内大气泡生成。

沿床高形成了受振动空隙影响的近布风板低颗粒浓度区域、床层中部高浓度区域和床层表面的过渡区域。

随着振动幅值和振动频率增加,平均颗粒浓度、颗粒速度、曳力径向分布都趋于均匀。

随布风板振动床层气体压力和气体压降均呈现周期振荡,由快速傅立叶变换(FFT)得到的气体压力波传播速度随振动频率增加而增大。

布风板产生的振动能量主要通过:(1)在布风板加速运动周期中布风板与颗粒之间的非弹性碰撞作用;(2)布风板减速运动周期中由气体压力波传递给床内气体-颗粒两相流体。

灰熔聚流化床气化炉内气固两相流的数值模拟

传热 的传 质机 理 的关 键 , 提 高 I C效 率及 碳 转化 对 C

率有着 重要意 义. 研究基 于 欧拉双 流体模 型 , 本 利用

C D软件 F NT对 某 化肥 厂 现 运 行 IC 内的 气 F I UE C 固混合特性进行 数 值模 拟¨6, 析流 化气 速 与喷 动 3】分 _ 气速对气 固混 合的影响 , IC的优化设计 和运行 提 为 C

供参考. ] f

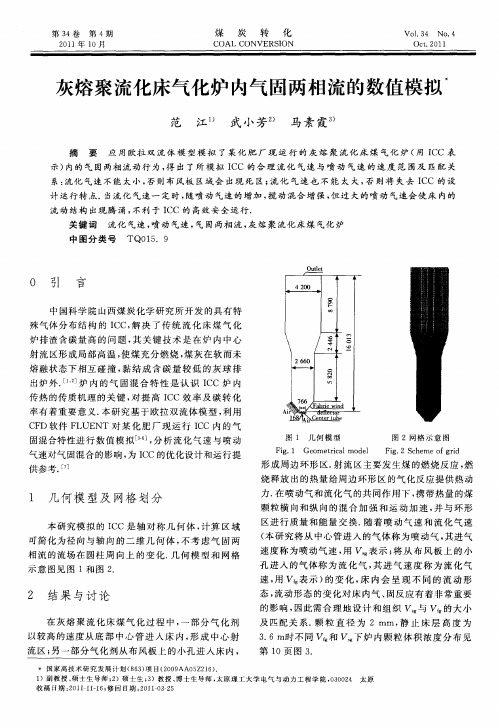

图 1 几 何 模 型

Fi .1 Ge g om e rc lm ode tia l

1 )副 教授 、 士 生 导 师 ;)硕 士 生 ;)教 授 、 士 生 导 师 , 原 理 工 大 学 电 气 与 动 力工 程 学 院 ,3 0 4 太 原 硕 2 3 博 太 002 收 稿 日期 :o l1一6 修 回 日期 :O i0 5 2 l l1 ; 2 1-32

1 2

5m/ , 于 2 s 合 理 的 Vf , 存 在 一 最 佳 s小 5 m/ . g 必 下 V , 炉 内气 体 分 布结 构满 足 I C要 求 , 使 C 且气 固混

合效果 最好. 一 结论 不 会 随静 止床 层 高 度 的变 化 这

0 引 言

中国科 学 院山西 煤炭化 学研究 所开 发 的具 有特 殊气 体分 布结 构 的 I C, C 解决 了传 统 流 化床 煤 气 化 炉排 渣含碳 量 高的 问题 , 其关 键 技术 是 在 炉 内 中心

射流 区形成 局部 高温 , 煤充 分燃烧 , 使 煤灰 在软 而未

示) 内的 气 固 两相 流 动 行 为 , 出 了所 模 拟 I C 的 合 理 流 化 气 速 与 喷 动 气 速 的 速 度 范 围 及 匹 配 关 得 C 系 : 化 气 速 不 能 太 小 , 则 布 风 板 区域 会 出现 死 区 ; 化 气 速 也 不 能 太 大 , 则 将 失 去 I C 的 设 流 否 流 否 C

循环流化床锅炉炉膛内气固两相流的数值模拟

循环流化床锅炉炉膛内气固两相流的数值模拟第 41卷第 3期 2020 年 5月锅炉技术BOIL ER TECHNOLO GYVol. 41, No. 3May. ,2020收稿日期 :2020 205221简介 :王建军 (19712 , 男 , 博士 , 副教授 , 主要从事流态化、多相流分离的研究。

文章编号 : CN3121508(2020 0520021206循环流化床锅炉炉膛内气固两相流的数值模拟王建军 1, 李东芳 2, 姬广勤 1, 金有海 1(1. 中国石油大学 (华东机电工程学院 , 山东东营 257061; 2. 海洋石油工程股份 ,河北塘沽 300451关键词 :循环流化床锅炉 ; 双流体模型 ; 气固两相流 ; 数值模拟摘要 :利用 CFD 软件 Fluent , ( 流的宏观流动特性进行了数值模拟。

准确性。

通过定性与定量分析 , , 核” 流动结构及颗粒轴向速度中心处向上 , , 沿轴向炉膛中下部区域及沿同时 , 操作条件对颗粒轴向速度的影响都表现为中心区域颗粒向边壁处的气固两相流动规律还有待于进一步研究。

中图分类号 : T K 227. 1文献标识码 : A0前言目前 , 对于循环流化床内的气固两相流主要集中在对循环流化床反应器[1-2]及鼓泡床 [3-4]的研究。

循环流化床锅炉炉膛内和循环流化床反应器内的气固两相流动特性有一定的差别 , 不仅体现在燃烧室的高径比 , 循环系统中采用的颗粒循环流率 , 床料的特性 , 而且循环流化床锅炉有二次风的加入 , 对循环流化床锅炉内气固两相流的研究并不多 [5-6]。

本文以欧拉双流体模型和颗粒动力学理论为基础采用 CFD 软件 Fluent 研究对循环流化床锅炉炉膛内气固两相流动特性的影响进行数值模拟。

1计算模型及数值方法1. 1几何模型及计算条件图 1为整个循环流化床锅炉循环系统几何模型及网格模型 , 模型按照工业装置 12∶ 1缩小得到。

撞击流气化炉内气固两相流动与颗粒附壁沉积数值模拟

沉积 沉积

图 2 颗粒沉积和熔渣流形成过程 Fig. 2 Schematic of the development of particle

deposit and slag flow formation

性层上沉积形成结渣层;第 3 步,随着固态渣层的 不断增加,炉壁热阻增加,导致固态渣表面温度上

升,最终超过渣的相变温度,形成液态熔融层;最

η η+

] 5

;η

=Sk ε

;S

=

2Sij Sij ;

Yd 为流体可压缩影响因子;Sk 和 Sε为自定义影响 因子。

在湍流粘性系数的计算中,Cµ不再是常数,而 采用式(3)计算,即

式中:U * =Cµ=A0+

1 As

kU * ε

(3)

Si, j Si, j + Ωi, jΩi, j ; Ωi, j 是从角速度为

ABSTRACT: 3D numerical simulation was conducted to investigate the gas-solid two phase flows and particle deposition in impinging streams gasifier. The realizable k-ε model was used to calculate the complex turbulent gas flow, Euler-Lagrange model was used to simulate turbulent gas-solid flows in the gasifier, while stochastic trajectory model was adopted to track particles trajectories. The formation process of furnace wall slag flow was described and the particle deposition model was established according to the characteristics of slag tap gas boiler, simulation results are consisted with experimental data. The results indicate that the numerical simulation can reproduce the flow field in impinging streams gasifier. Complex turbulence in impinging streams gasifier led to the particle concentration distribution is reasonable while the impinging region and impinging stream region are little higher. Slag coating are very uniform and coat all area in gasifier internal wall ultimately. Rate of particle deposition increased with the increase of inlet velocity at the same inlet particle concentration when the pressure of gasifier upto 4.0 Mpa, therefore residence time is shortened, and it effects carbon conversion.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第33卷第7期硅酸盐学报Vol.33,No.7 2005年7月J OURNAL OF T H E CHIN ESE CERAMIC SOCIET YJ uly ,2005分解炉内气固两相流动特性的数值模拟郑建祥1,刘文铁1,赵云华1,赵修建2,陆慧林1(1.哈尔滨工业大学能源科学与工程学院,哈尔滨 150001;2.武汉理工大学材料科学与工程学院,武汉 430070)摘 要:采用EulerianEulerian 气固两相双流体模型、大涡模拟方法模拟气相湍流流动、颗粒动力学理论模拟颗粒相流动,数值模拟分解炉内气固两相流体的动力特性。

用小波分析方法研究分解炉内气固两相湍流特性。

在分解炉中心区域形成高浓度高速度的上升颗粒流、在壁面区域形成高浓度、低速度的下降颗粒流,构成颗粒的内循环流动。

关键词:分解炉;气固两相流;大涡模拟;颗粒动力学理论中图分类号:TQ172 文献标识码:A 文章编号:04545648(2005)07085306NUMERICAL SIMU LATIONS OF H YD R ODYNAMICS FOR G ASSOL IDTWO 2PHASE FLOW IN CALCINERSZ H EN G J ianx iang 1,L IU Wentie 1,Z HA O Yunhua 1,Z HA O X i uj ian 2,L U H uilin 1(1.School of Energy Science and Engineering ,Harbin Institute of Technology ,Harbin 150001;2.Key Laboratoryfor Silicate Materials Science and Engineering of Ministry of Education ,Wuhan Universityof Technology ,Wuhan 430070,China )Abstract :An Eulerian Eulerian gas solid two 2fluid model was proposed in combination with a large eddy simulation to model gas turbulence with the kinetic theory of granular flow to particle phase.The flow properties of gas and particle phases were numerically simulated in a D D calciner.Wavelet analysis was used to determine the fluid dynamics of gas solid flow in the calciner.The simulation results indicated an up 2flow with high concentration high velocity of particles in the center and a down 2flow with high concentration 2low velocity of particles at the walls.This will result in the internal circulation of particles in the calciners.K ey w ords :calciner ;gassolid flow ;large eddy simulation ;kinetic theory of granular flow 预分解窑熟料煅烧技术是当今水泥生产的主导技术,分解炉在其中占有很重要的地位。

对于性能优良的分解炉,不仅要求分解炉高效,同时也要求运行可靠,既要求分解炉在满足生料的分解率、煤粉的燃尽率、污染物生成的控制等方面具有较好的性能,又需要有良好的抗波动能力。

分解炉内气固两相流动特性对炉内的煤粉燃烧和生料分解等性能具有重要的影响:一方面炉内物料的分布均匀性、物料在炉收稿日期:20041020。

修改稿收到日期:20050327。

基金项目:武汉理工大学硅酸盐材料工程教育部重点实验室资助项目。

第一作者:郑建祥(1977~),男,博士研究生。

通讯作者:陆慧林(1956~),男,教授,博士研究生导师。

内的停留时间等与气体流动密切相关;另一方面窑气的合理配置对稳定燃烧和提高燃烧效率方面也有显著的影响。

因此,颗粒相和气相的流动状况直接影响到分解炉的产量、质量控制和能量消耗,研究分解炉内气固两相流体动力学问题成为了一个重要的课题[1,2]。

气固两相流模型主要分为两类:Eulerian Eu 2lerian 双流体模型和EulerianLagrangian 模型。

R eceived d ate :20041020.Approved d ate :20050327.First author :ZH EN G Jianxiang (1977—),male ,postgraduate student for doctor degree.Correspondent author :L IU Huilin (1956—),male ,professor.E m ail :huilin @Eulerian Lagrangian模型是将流体作为连续相、颗粒视为离散体系,在Euler坐标系下考察流体相的运动,通过统计分析确定颗粒的运动,研究体系中气固两相流体动力特性。

Eulerian Eulerian双流体模型将颗粒作为拟流体,认为气相和颗粒相是共同存在且相互渗透的连续介质。

采用类似于单相流体Navier Stokes方程,考虑气固两相相间作用,建立了气固两相流动模型和本构方程,研究了气固两相流体动力特性。

国内学者[3~6]应用湍流双方程模型和重整化双方程湍流模型,数值模拟分解炉内气相流场。

然而,分解炉内气相流场除了受自身湍流耗散控制之外,还受颗粒相湍流流动的影响。

在上述研究中数学模型没有考虑离散颗粒湍流流动对气相流场的影响。

在分解炉内气固两相流动中,除了需要考虑气固两相作用造成的能量耗散和传递外,还需要考虑离散颗粒碰撞特性。

颗粒动力学类比稠密气体分子运动学而建立颗粒相脉动能量方程,认为颗粒相能量耗散机制是由于颗粒间的非弹性碰撞,并提出用颗粒温度来反映颗粒相脉动运动,研究颗粒与颗粒之间的相互作用。

颗粒动力学已被应用于循环流化床提升管内气固流动过程等的研究[7,8]。

采用双流体模型,应用大涡模拟方法研究气相湍流流动和考虑颗粒间碰撞造成能量耗散和传递的颗粒动力学研究离散颗粒流动特性,研究分解炉内气固两相流动,确定分解炉内气固两相流动结构。

应用快速Fo urier变换研究分解炉内气固两相流动频谱特性。

采用小波分析研究分解炉气固两相流动非线性流体动力特性。

模拟结果可对分解炉结构的优化设计提供参考。

1 分解炉内气固两相流动数学模型1.1 气固两相双流体模型为简化研究,假设分解炉内气体和颗粒是等温流动,气相和颗粒间无质量交换。

颗粒相具有相同密度和直径。

基于质量、动量和能量守恒定律可建立分解炉内气相和颗粒相流动模型。

以下各式中量符号的名称见附录。

连续性方程99t(εkρk)+Δ(εkρk v k)=0(1)其中:k为g或s时,方程(1)分别为气相或颗粒相的连续性方性。

气相动量守恒方程99t(εgρg v g)+Δ(εgρg v g v g)=-εgΔP g+εgρg g+Δτg-β(v g-v s)(2)τg=μg[Δv g+(Δv g)T]-23μg(Δv g)I(3)μg=μg,l+μt(4)假定气体不可压缩,密度为常量。

气相湍流采用大涡模拟方法,即对气相大尺度涡直接求解Navier Stokes方程,而小尺度涡通过建立SGS湍流模型求解,气相动力粘性系数[6]μt=(cΔ)29u i9x j9u i9x j+9u j9x i1/2(5)Δ=(ΔxΔyΔz)1/3(6)其中:c是Smagorinsky常数,取值为0.1;i,j为对应的网格坐标分量。

固相动量方程99t(εsρs v s)+Δ(εsρs v s v s)=-εsΔP g+εsρs g+Δτs+β(v g-v s)(7)τs=(-P s+εsζsΔv s)I-2εsμs S s(8)S s=1/2[Δv s+(Δv s)T]-1/3Δv g(9)P s=εsρsθ[1+2(1+e)g0εs](10)μs=45εs2ρs d g0(1+e)θπ+10ρs dπθ96(1+e)εs g01+45g0εs(1+e)2(11)ζs=45εsρd g0(1+e)θπ12(12)g0=1-εsεs,max13-1(13)固相动量守恒方程中最后一项表示气固相间作用力。

相间曳力系数[6,7]β=34C dεsεgρg|v g-v s|dεg-2.65(14)C d=24Re[1+0.15(Re)0.687]Re<1000(15)C d=0.44Re≥1000(16)Re=εgρg|v g-v s|μgd(17)固相脉动能量方程32[99t(εsρsθ)+Δ(εsρsθv s)]=Δ(k sΔθ)-γs-3βθ(18)γs=3(1-e)2εs2ρs g0θ4dθπ12-Δv s(19)k=2εs2ρs dg0(1+e)θπ12(20)・458・ 硅 酸 盐 学 报 2005年 1.2 边界条件在入口处,给定气相和颗粒相的速度和浓度。

初始时,分解炉内颗粒浓度设为零。

在壁面,气体切向速度和法向速度设为零(无滑移条件)。

颗粒法向速度也设为零。

壁面颗粒切向速度和颗粒温度的边界条件如下[6]:v t,w=-6μsεs,maxπρsεs g03θ9v s,w9n(21)θw=-k sθe w9θw9n+3πρsεs v s g0θ3/26εs,max e w(22)图1表示某日产2000t的D D型分解炉的结构尺寸。

为简化计算,数值模拟中不考虑二次风和三次风。

假设一次风和颗粒从底部送入,分解炉总高18.3m。

颗粒平均直径和密度分别为60μm和1800kg/m3。

颗粒间及颗粒与壁面间弹性碰撞恢复系数分别取为0.99和0.9。

计算步长为1.0×10-5s。

计算总时间为50s,最后30s作为时间平均值的计算样本。

图1 D D分解炉计算模型的几何图Fig.1 G eometry illustration of a D D calciner2 模拟结果和讨论图2表示在入口气体速度为25m/s和计算时间分别为20,30,40,50s的瞬时颗粒浓度分布。