出货盐雾镀黑镍测试报告

电镀来料盐雾检测报告

检验项目 检验项目 检验项目

附着力 膜厚 外观

不允有麻点、起皮、擦花;封油均匀、无斑痕。

附着力、膜厚、外观检验结论: 检验员: 总体结.NOU浓度 5% 2.PH6.5-7.2 3.压缩空气压力kg% 1.00-0.01 4.喷雾量(ml/80cm21)1.0-2.0 5.空气温度 47±1度 6.盐水温度 35±1度 7.试验温度 35±1度

盐雾测试前产品外观记录:无氧化、无黑点。 序号 01 02 03 月 月 月 开始时间 日 日 日 时 时 时 分 分 分 月 月 月 结束时间 日 日 日 时 时 时 分 分 分 总测试时间 结 果 判 定

小时 无变化□ 小时 无变化□ 小时 无变化□

边缘、孔位变黑□ 边缘、孔位变黑□ 边缘、孔位变黑□

盐雾测试检验结论: 检验员: 用50mm胶带紧牢地粘在产品表面,垂直90度,迅速 检测方法及标准: 撕开胶带。用10倍显微镜观察胶带上是否有金属皮 膜,产品是否有起皮现象。 检测方法及标准: 检测方法及标准: 测厚仪测量厚度钢铁镀铬、镍:Ni Cr 0.2-0.3um/min 8um/min

深圳诚浩五金有限公司

电镀盐雾检测报告

供应商名称 来料日期 来料名称 生产日期 来料数量 检验项目 检验标准 检验方法 ( 年 月 日 )PCS 耐腐蚀性 中性盐雾___小时 中性正盐雾测试 主要试验条件 年 月 日 来料单号 颜 色 镀镍□ 镀锡 □ 年 ( 镀银 □ 月 )PCS 日

检验日期 检验数量

盐雾试验报告

盐雾试验报告盐雾试验是一种常见的环境试验,用于测试材料的抗腐蚀性能。

本次试验的目的是测试不同材料在盐雾环境下的耐腐蚀性能,并比较它们的差异。

试验采用了几种不同的材料进行测试,包括铁、不锈钢和铝。

试验设备为盐雾试验箱,温度控制在35±2℃,盐雾喷射量控制在1~2ml/h。

首先将试样制备好,每个材料制备3个试样,尺寸均为100mm×100mm。

然后将试样放置在盐雾试验箱中,开始喷射盐雾。

试验时间设定为100小时。

在试验期间,每隔10小时观察一次试样的腐蚀情况,并记录下来。

观察时要注意试样表面的腐蚀状况,如有锈斑、变色、脱漆等。

同时,也要观察试样的重量变化,用以评估材料的耐蚀性能。

经过100小时的试验,得到了如下结果:铁材料的试样表面出现了大面积的锈斑,甚至有些地方已经针孔穿透。

试样的重量明显增加,说明铁材料在盐雾环境中很容易腐蚀。

不锈钢材料的试样表面仍然光滑,没有明显的锈斑,只有一些细微的褐色斑点。

试样的重量没有明显变化,说明不锈钢材料具有良好的抗腐蚀性能。

铝材料的试样表面也没有明显的锈斑,但有些地方出现了白色的腐蚀痕迹。

试样的重量相比开始时有轻微增加,但增幅比较小,说明铝材料的抗腐蚀性能较好。

综上所述,铁材料在盐雾环境下容易出现大面积的锈斑,抗腐蚀性能较差;不锈钢材料表现出良好的抗腐蚀性能,几乎没有腐蚀痕迹;铝材料的抗腐蚀性能也较为优秀,只有少量的腐蚀痕迹。

综合考虑材料的腐蚀情况和重量变化,不锈钢是最佳的选择,其次是铝材料。

铁材料在盐雾环境下的腐蚀性能较差,不适合作为暴露在盐雾环境中的构件材料。

盐雾试验报告到此结束。

盐雾试验检测报告

盐雾试验检测报告1. 背景介绍盐雾试验是一种常见的环境试验方法,用于评估材料和涂层在盐雾腐蚀条件下的耐蚀性能。

本文将介绍盐雾试验的目的、方法以及结果分析。

2. 目的盐雾试验的主要目的是模拟海洋环境中的腐蚀情况,评估产品在这种环境下的耐蚀性能。

通过盐雾试验,可以了解产品在潮湿、有盐分的环境中是否会产生腐蚀,以及腐蚀的形式和速度。

3. 方法盐雾试验通常通过以下步骤进行:3.1 样品准备首先,需要准备待测试的样品。

样品可以是金属材料、涂层或其它带有防护层的产品。

3.2 盐水溶液准备制备盐水溶液,通常使用的是氯化钠(NaCl)溶液。

根据试验需要,可以调整盐水溶液的浓度和温度。

3.3 试验设备准备将样品放置在试验设备中,确保样品暴露在盐雾环境中。

试验设备通常是一个密封的试验箱,内部装有盐水雾化器和加热装置。

3.4 试验进行打开试验设备,使其产生盐雾环境。

根据试验需求,可以设定试验时间和温度。

样品将暴露在盐雾中,以模拟实际环境中的腐蚀情况。

3.5 试验结束试验时间结束后,关闭试验设备。

取出样品并进行观察和分析。

4. 结果分析根据盐雾试验的结果,可以进行以下方面的分析:4.1 观察样品表面观察样品表面是否有腐蚀现象,例如锈蚀、氧化等。

记录腐蚀的程度和形式。

4.2 测量腐蚀深度使用测量工具测量腐蚀的深度。

腐蚀深度可以用来评估产品的耐蚀性能。

4.3 分析腐蚀速率根据试验时间和腐蚀深度,计算腐蚀速率。

腐蚀速率可以用来比较不同材料或涂层的耐蚀性能。

4.4 制定改进措施根据试验结果,制定适当的改进措施,例如使用更耐腐蚀的材料、改进涂层工艺等。

5. 结论通过盐雾试验的方法和结果分析,可以得出关于样品耐蚀性能的结论。

根据结论,可以评估产品在海洋环境中的耐久性,并采取相应的措施来提高产品的性能。

6. 参考资料[1] 盐雾试验方法标准本文对盐雾试验的目的、方法和结果分析进行了详细的介绍。

通过盐雾试验,可以评估产品在海洋环境中的耐蚀性能,从而改进产品的设计和制造过程。

盐雾试验测试报告

盐雾试验测试报告

1. 背景

从工程材料保护的角度来看,盐雾试验是模拟自然环境中金属材料或涂层与盐雾接触时的腐蚀情况的一种有效手段。

盐雾试验被广泛应用于汽车、航空航天、海洋工程等领域,以评估材料的耐腐蚀性能。

2. 目的

本次盐雾试验旨在评估产品在盐雾条件下的腐蚀性能,以判断其在潮湿环境下的耐久性。

3. 实验方法

使用标准的盐雾试验设备,将样品置于密封的试验室中,加入指定浓度的盐水喷洒在样品表面,模拟海洋气候环境。

持续喷洒一定时间后,取出样品进行观察和评估。

4. 结果分析

经过盐雾试验后,观察到样品表面出现不同程度的腐蚀现象,有些区域出现锈斑和腐蚀迹象,说明材料的防护能力有待改进。

但整体来看,产品在盐雾条件下的表现仍在可接受范围内。

5. 结论

根据本次盐雾试验的结果,建议对产品的防腐措施进行进一步优化,提高其在潮湿环境下的耐久性。

盐雾试验是评估材料耐腐蚀性能的重要手段,可以为产品设计和材料选择提供有效参考。

6. 建议

在今后的产品设计和生产过程中,应加强对材料的防腐处理,提高产品在恶劣环境下的使用寿命。

同时,加强对盐雾试验数据的分析和应用,不断优化产品的设计和制造工艺,提升整体品质和耐久性。

7. 参考资料

•盐雾试验标准方法

•金属材料腐蚀与防护

•盐雾试验在航空航天领域的应用研究

以上是本次盐雾试验的测试报告,希望能为产品的质量提升和材料的选择提供一定的参考价值。

盐雾试验测试报告范本e

XXXXXXXXXXXXXX公司

盐雾试验测试报告

报告作成日期:2021年4月30日

编号:YW12043001

1.试验工程:盐雾实验48h

2.试验规格:依图纸要求

3.试验对象/目的:

品名品号材质数量320A轭铁320A1210010 SPCC〔镀蓝白锌〕5PCS

4.委托者:品管部XXX

5.试验设备:盐雾实验

6.试验地点:工程试验室

7.试验日期:2021年4月28日16:00~2021年4月30日16:00

8.试验条件:

氯化纳品质压缩空气压力试验室相对湿度实验室温度压力桶温度盐水桶温度纯度>99.5% ²95%RH 34ºC 47ºC 35ºC 9.实验记录:

时间

喷雾量²/h ²/h ²/h ²/h

PH

10.样本图片

11.综合判定:

试验至24h,外表镀层无明显氧化褪色现象,试验至48h,表层出现轻微褪色和白色物质生成现象,最终判定合格。

作成:张XX

2012-4-30。

盐雾试验测试报告-范本

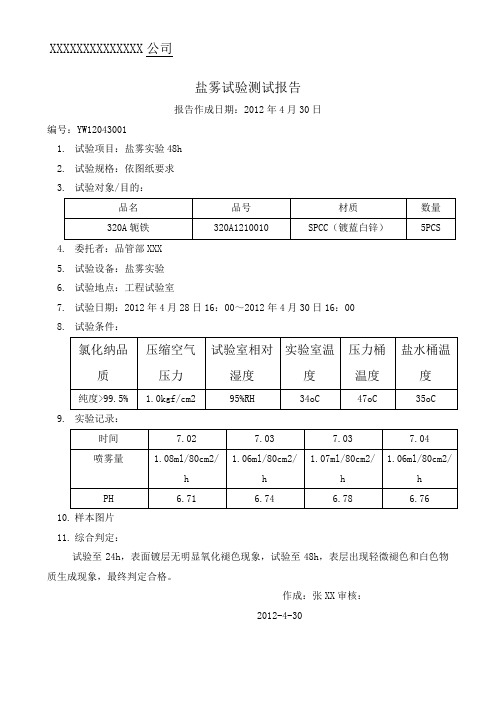

XXXXXXXXXXXXXX公司

盐雾试验测试报告

报告作成日期:2012年4月30日

编号:YW12043001

1.试验项目:盐雾实验48h

2.试验规格:依图纸要求

3.试验对象/目的:

品名品号材质数量320A轭铁320A1210010 SPCC(镀蓝白锌)5PCS

4.委托者:品管部XXX

5.试验设备:盐雾实验

6.试验地点:工程试验室

7.试验日期:2012年4月28日16:00~2012年4月30日16:00

8.试验条件:

氯化纳品

质压缩空气

压力

试验室相对

湿度

实验室温

度

压力桶

温度

盐水桶温

度

纯度>99.5% 1.0kgf/cm2 95%RH 34oC 47oC 35oC 9.实验记录:

时间7.02 7.03 7.03 7.04

喷雾量 1.08ml/80cm2/

h 1.06ml/80cm2/

h

1.07ml/80cm2/

h

1.06ml/80cm2/

h

PH 6.71 6.74 6.78 6.76

10.样本图片

11.综合判定:

试验至24h,表面镀层无明显氧化褪色现象,试验至48h,表层出现轻微褪色和白色物质生成现象,最终判定合格。

作成:张XX审核:

2012-4-30。

盐雾实验说明报告

4、盐雾实验产品放置及喷淋要求

4.1、盐雾实验产品放置及喷淋要求,《GB6458-86盐雾实验国家标准》及JCD盐雾实 验规范截图说明如下:

盐雾实验药水不可 堆积在实验产品上 。防止药水堆积持 续攻击测试品,需 均匀喷淋。 《GB6458-86-盐雾实验国家标准》中关于实验产品的喷洒要求

倾斜一定角度放置 使盐雾实验药水均匀 喷洒,预防药水残留 持续侵蚀测试品。

《OPPO-FPC供应商 物料技术要求》判定 产品盐雾实验后表明 处理层判定标准:检 验表面处理层的抗腐 蚀性,可靠性。

4

2、盐雾实验对象及检测目的说明

2.2、接上页《GB-T2423.17-2008》文献截图说明

国家电工电子产品 环境实验盐雾文件 《GB-T2423.17-2008》 的盐雾实验范围显示 检验FPC表面处理的 抗腐蚀性及质量,均 匀性。

雾实验后焊点慢慢松散,也就是客户反馈的接器焊点被氧化腐蚀的问题。

9

六、结束语

10

***盐雾实验结果分析说明报告

作 成

吴海涛 2014/10 /30

审 核

张锡平 2014/10/30

1

报告步骤

1,客户反馈信息描述

2,盐雾实验对象及检测目的说明

3,活泼金属顺序说明 4,盐雾实验产品放置及喷淋要求 5,连接器焊锡层氧化腐蚀原因说明 6,分析结论总结

2

1、客户反馈信息描述

1.1、10月30日客户反馈 ***样品盐雾实验后连接器位置 氧化腐蚀。

《JCD盐雾实验操作规范》中关于实验产品的放置要求

7

5、连接器焊锡层氧化腐蚀原因说明

5.1、PCB板或FPC上焊锡在做盐雾实验时,锡被氧化/腐蚀生成一氧化锡(又名氧化亚 锡),化学式SnO,暗灰或棕黑色粉末, 所以焊在PCB板或FPC上的元件经过盐雾实验 后焊点慢慢松散,也就是贵司反馈的焊锡层被氧化腐蚀的现象。电容电阻区由于被茶 色高温胶封装,在盐雾实验时被保护,未收到盐雾实验药水喷淋,故完好。 连接器位置在药水喷淋过程中容易导致药水堆积,持续侵蚀,焊锡层属于活泼金 属,与盐雾实验药水缓慢化学反应,导致被氧化腐蚀。

盐雾试验报告

表面点蚀。

F

2.5< A≤5.0

4

碎落、起皮、剥落。

G

5.0< A≤10

3

鼓泡。

H

10< A≤25

2

开裂。

I

25< A≤50

1

龟裂。

J

50< A

0

鸡爪或星状缺陷。

K

性能评级

/

结果判定

OKNG不予判定

备注

测试员

审核

核准

QR-064B

盐雾实验报告

测试编号:

物料料数量

测试标准

测试设备

测试日期

样品底材

镀层材质

磷铜青铜黄铜不锈钢铁其它

镍锡金银镉无其它

试验条件

标准值

实测值

盐水浓度

5±1%

喷雾压力

1±0.05kg/c㎡

盐雾沉降量

1.0~2.0 ml/80c㎡.hr

P H值

6.5~7.2

试验箱温度

35±2℃

饱和桶温度

47±2℃

试验时间

日时分至日时分累计小时

保护评级

外观评级

无缺陷

10

无缺陷

A

0<A≤0.1

9

很难看得见,甚至看不见的覆盖层腐蚀所至的发暗。

B

0.1<A≤0.25

8

轻微到中度的表面失光或变色。

C

0.25< A≤0.5

7

阳极性覆盖层的腐蚀产物。

D

0.5< A≤1.0

6

阴极性覆盖层的腐蚀产物。

E

1.0< A≤2.5

镀镍检测报告

镀镍检测报告报告编号:XXX-XXXXX检测单位:XXX有限公司检测日期:20XX年XX月XX日一、检测目的本次检测的目的是对所检测产品的镀镍质量进行检验,确保产品符合相应行业标准和客户要求。

二、样品信息样品名称:XXX零件材料:XXX表面处理:镀镍数量:XX个三、检测设备和方法1. 设备(1)电子显微镜(2)能谱仪(3)光学投影仪2. 方法(1)镀层厚度测量使用电子显微镜对零件表面进行扫描,测量镀层的平均厚度和厚度分布情况。

(2)成分分析使用能谱仪对镀层进行成分分析,检测镀层中主要元素的含量是否符合要求。

(3)表面质量检测使用光学投影仪对零件表面进行检测,检查镀层是否存在气泡、缺陷等表面质量问题。

四、检测结果1. 镀层厚度测量结果平均厚度:XXXμm厚度分布情况:见附图12. 成分分析结果镀层中主要元素的含量符合要求,详见附表1。

3. 表面质量检测结果表面质量良好,未发现气泡、缺陷等问题,详见附图2。

五、结论经过本次检测,所检验零件的镀镍层质量符合相关标准和客户要求,达到了预期效果。

六、建议为了确保产品质量,建议生产过程中严格按照要求进行操作,定期对镀层进行检测和维护。

七、附图与表格附图1:镀层厚度分布情况图附图2:零件表面检测图附表1:镀层成分分析表元素 | 含量(%)Ni | XXCu | XXCr | XX以上结果仅供参考,具体数据请以实际检测结果为准。

检测单位:XXX有限公司签字:XXX日期:20XX年XX月XX日。

电镀类盐雾测试报告

电镀类盐雾测试报告测试单位:XXXX电镀厂测试日期:XXXX年XX月XX日1.测试目的本次测试旨在评估电镀类产品在盐雾环境下的耐腐蚀性能,为产品设计和生产提供参考依据。

2.测试方法采用国际通用的盐雾测试方法进行测试。

将待测试的电镀类产品置于恒温恒湿的盐雾室内,以5%浓度的氯化钠溶液喷雾形成盐雾环境。

测试时从产品表面至少距离10cm的位置喷洒盐水,每隔2小时喷洒一次,连续测试72小时。

3.测试样品选取了公司主要生产的镀铬产品作为测试样品,共计5种不同型号的产品。

4.测试结果根据测试条件,对样品进行72小时的盐雾测试。

测试结束后,对样品检测其表面的腐蚀情况。

4.1结果统计测试过程中,样品表面出现的腐蚀情况如下:样品1:腐蚀程度较轻微,仅有少量氧化斑点样品2:腐蚀程度轻微,仅有局部氧化现象样品3:腐蚀程度较重,表面出现明显的锈蚀样品4:表面无腐蚀现象样品5:腐蚀程度严重,明显的锈蚀和脱落现象4.2结果分析根据测试结果,可以得出以下结论:-样品1和样品2在盐雾环境下具有较好的耐腐蚀性能,表明产品的电镀层质量较高。

可以考虑将样品1和样品2作为标准样品,供未来生产参考。

-样品3经过盐雾测试后出现明显的锈蚀,表明产品的电镀层存在较大的腐蚀缺陷,需要对该产品的生产工艺和材料进行优化和改进。

-样品4在盐雾环境下没有出现腐蚀现象,说明电镀层的质量和耐腐蚀性能较好。

-样品5的腐蚀程度严重,表明该产品的电镀层存在明显的腐蚀问题,需要对其进行重新设计和改进。

5.结论与建议根据测试结果,我们得出以下结论与建议:-样品1、样品2和样品4的电镀层质量较高,具有良好的耐腐蚀性能,可以作为公司未来产品质量的基准。

-针对样品3和样品5的腐蚀问题,建议在生产工艺中加强电镀处理的过程控制,提高电镀层的质量,以提升产品的耐腐蚀性能。

-建议在产品设计阶段,注重选择和优化电镀材料,以提高产品的耐腐蚀性能。

-建议定期进行盐雾测试,对产品的耐腐蚀性能进行评估和监控,及时发现和解决问题,提高产品质量和可靠性。