CAE分析教程(实例)精华版

CAE培训课件七(参数分析实例)

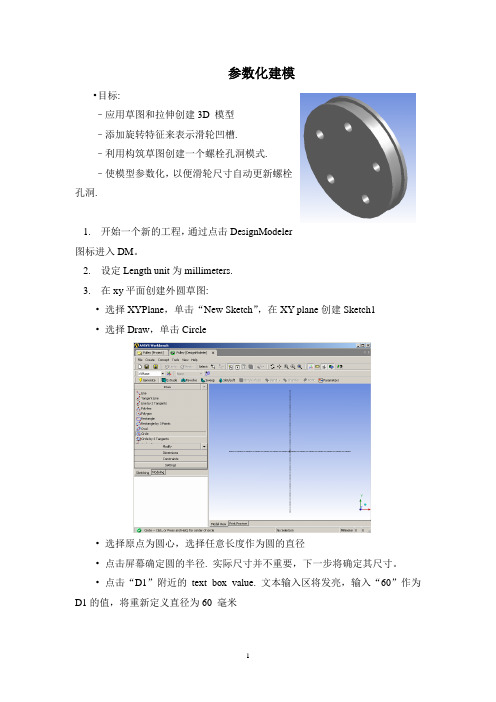

参数化建模•目标:–应用草图和拉伸创建3D 模型–添加旋转特征来表示滑轮凹槽.–利用构筑草图创建一个螺栓孔洞模式.–使模型参数化,以便滑轮尺寸自动更新螺栓孔洞.1. 开始一个新的工程,通过点击DesignModeler图标进入DM。

2. 设定Length unit为millimeters.3. 在xy平面创建外圆草图:•选择XYPlane,单击“New Sketch”,在XY plane创建Sketch1•选择Draw,单击Circle•选择原点为圆心,选择任意长度作为圆的直径•点击屏幕确定圆的半径. 实际尺寸并不重要,下一步将确定其尺寸。

•点击“D1”附近的text box value. 文本输入区将发亮,输入“60”作为D1的值,将重新定义直径为60 毫米4. 拉伸圆创建圆柱•选择3D 特征工具栏的Extrude图标•选择细节面板中的“FD1, Depth (>0)”附近的文本输入区. 输入值“10”对草图沿z轴正向拉伸10 毫米.5. 选择Toolbar的Generate图标生成圆柱体6. 为螺栓模式创建构筑草图:•选择XYPlane,单击“New Sketch”,在XY plane创建Sketch2•选择Draw,单击Polygon 设置n=5,•将光标移动到坐标原点,定义多边形的中心•将光标移动到正Y 轴,点击鼠标左键定义五边形顶部7. 对五边形指定尺寸•选择Dimension ,单击V ertical•对下图所示的多边形指定尺寸.•选择“V2”附近的文本输入区并输入20 mm.8. 创建螺栓孔•选择XYPlane,单击“New Sketch”,在XY平面创建Sketch3•选择Draw,单击Circle•将光标移动到顶部凸角处直至在光标附近出现“P”,点击定义圆心,接着拖拽鼠标定义圆的半径•在多边形的各个凸角处重复以上步骤,约束圆半径相等,之后约束顶部的圆直径为5mm9. 拉伸螺栓孔•点击Extrude在Operation选“Cut Material”,设置Type为“Through All”,点击“Generate”生成10. 创建滑轮凹槽草图•选择XZPlane选择“New Sketch”,在XZ平面创建Sketch •选择Draw选择Rectangle,画一个矩形•给草图定义尺寸•以Z 轴为轴心,旋转切除,创建滑轮凹槽11. 参数设置•选择XYPlane下的Sketch1,点击D1 前的对话框,在弹出的对话框中输入“Pulley_Dia”来命名参数,点击OK。

cae分析流程范文

cae分析流程范文1.确定问题和目标:首先,需要明确问题和目标。

工程师需要与设计团队和相关利益相关者沟通,了解产品的需求和性能要求。

同时,需要明确分析的目标,例如验证设计的可行性、优化产品性能等。

2.数据准备:在进行CAE分析之前,需要准备相关的数据。

这包括产品的几何模型、材料性质、边界条件和加载条件等。

通常,工程师可以使用计算机辅助设计(CAD)软件创建产品的几何模型,并导入到CAE软件中。

3.网格生成:在进行CAE分析之前,需要将产品的几何模型离散化为有限元网格。

有限元网格是由许多小的几何单元(例如三角形或四边形)组成的,用于对产品进行数值计算。

网格生成是一个关键步骤,其质量和密度直接影响到分析结果的准确性和计算效率。

4.定义材料和加载条件:在进行CAE分析之前,需要定义产品的材料性质和加载条件。

对于材料性质,可以通过实验或模型进行获取。

加载条件包括外部力、温度、压力等,需要根据实际应用场景进行定义。

5.模型设置:在进行CAE分析之前,需要设置分析模型。

这包括选择适当的分析方法(例如有限元分析、流体动力学分析等)、选择适当的求解器和设置数值参数等。

在设置模型时,需要根据实际问题和目标进行选择和调整。

6.运行分析:在设置好模型后,可以运行分析。

CAE软件会根据所选的分析方法和设置的参数对产品进行模拟和计算。

运行分析的时间取决于问题的复杂性和计算机性能等因素。

7.结果分析和评估:在分析完成后,需要对结果进行分析和评估。

结果可以包括产品的应力、应变、位移、温度等信息。

工程师可以对结果进行可视化和统计分析,评估产品的性能和可靠性。

8.结果解释和优化:根据分析结果,工程师可以对产品进行进一步的优化。

这可能包括调整产品的几何形状、材料选择、加载条件等。

通过CAE分析的结果,可以更好地指导产品设计和制造过程,提高产品性能和质量。

9.文档记录和报告:最后,需要对CAE分析的过程和结果进行文档记录和报告。

这有助于团队内部的沟通和知识共享,也有助于与利益相关者进行沟通和决策。

CAE分析实例--螺栓分析

Stress 应力

用同样的过程算出压力为310时的应力分布

结果对比 手工计算出的结果为:σ min=492.7 σ max=889.8 螺杆中部分析结果为σ =474.19~826 和计算结果比较接近

用ANSYS分析 1 螺栓模型建立 简化罗纹部分为一圆柱建模(在PROE中建模) 2导入分析软件ANSYS

Files

Import

IGES

3 分析类型设置

preferences structrual 结构设计

4单ቤተ መጻሕፍቲ ባይዱ类型定义

preprocessor

单元类型

Element Type

ADD/Edit/Delete

max8898mpa用ansys分析螺栓模型建立简化罗纹部分为一圆柱建模在proe中建模2导入分析软件ansys分析类型设置4单元类型定义filesimportigespreferencesstructrualelementtypepreprocessoraddeditdeletesolidsolid45结构设计单元类型画网格preprocessormaterialpropsmaterialmodelsstructurallinearelasticisotropicex206e11prxy03density78e3preprocessormeshingmesntoolsmartsizemeshpickall各向同性材料扬式模量泊松比密度网格精度控制弹性材料特性加载定义边界条件简化后的螺栓边界条件为螺母接触面y方向位移为0载荷为等效预紧力载荷加在螺栓杆顶部定义约束定义载荷preprocessorlodesdefineloadsstructuraldisplacementareas选择螺母接触面定义y方向位移为0选择螺栓杆顶部定义y方向力为284pressureareas位移载荷压力载荷求解9观察结果用同样的过程算出压力为310时的应力分布solutionsolvecurrentlsgeneralpostprocreadresultsfirstsetplotresultscontourplotnodalsolustressvonmisesstress节点结果应力等效应力结果对比手工计算出的结果为

CAE分析流程

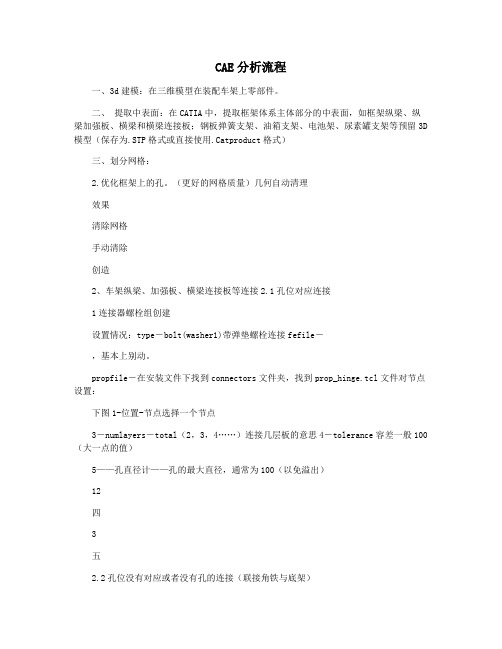

CAE分析流程一、3d建模:在三维模型在装配车架上零部件。

二、提取中表面:在CATIA中,提取框架体系主体部分的中表面,如框架纵梁、纵梁加强板、横梁和横梁连接板;钢板弹簧支架、油箱支架、电池架、尿素罐支架等预留3D 模型(保存为.STP格式或直接使用.Catproduct格式)三、划分网格:2.优化框架上的孔。

(更好的网格质量)几何自动清理效果清除网格手动清除创造2、车架纵梁、加强板、横梁连接板等连接2.1孔位对应连接1连接器螺栓组创建设置情况:type―bolt(washer1)带弹垫螺栓连接fefile―,基本上别动。

propfile―在安装文件下找到connectors文件夹,找到prop_hinge.tcl文件对节点设置:下图1-位置-节点选择一个节点3―numlayers―total(2,3,4……)连接几层板的意思4―tolerance容差一般100(大一点的值)5——孔直径计——孔的最大直径,通常为100(以免溢出)12四3五2.2孔位没有对应或者没有孔的连接(联接角铁与底架)1 RigidsIndependent——计算节点,依赖节点——创建2.3按照以上两个流程把车架上面的所有零部件连接在一起,形成rbe2单元。

2.4车厢与车架之间的连接使用gap单元。

车架(1)d CAE计算中添加间隙单元的方法五、材料、属性及赋值1、材料material选择materialsmatname-材料名称,类型-全部,cardimage-Mat1创建/编辑以设置E 弹性模量,nu泊松比和Rho密度返回2、属性property2.12d属性选择propertyname-属性命名、type-2D、cardimage-pshell、material,然后选择上面建立的材质创建/编辑厚度树2.23d属性选择property name-property name,type-3D,cardimage-psolid,material,然后选择上面创建的材质编辑器3、赋值(将材料,厚度的值分别赋予车架上面的所有零部件)。

CAE分析实例

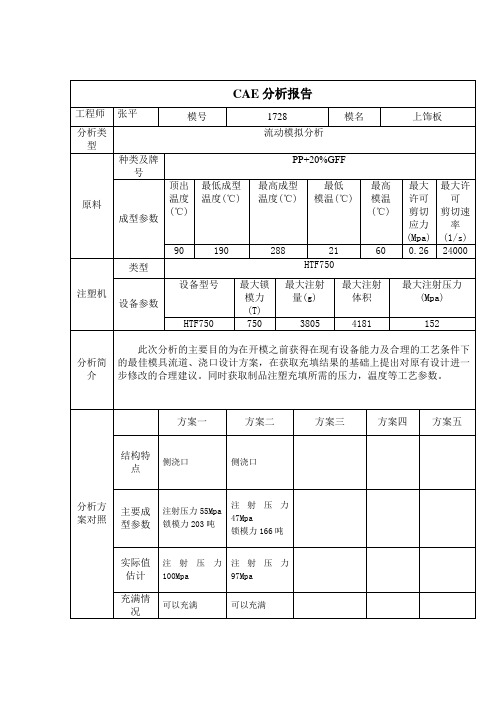

浇口位置如图所示,热流道直径为16mm,浇口尺寸为15*2*2 2.流动情况

图中红色部分最后充填。

图中所示红线为溶解痕。

4.注射压力

最大注射压力约为55Mpa。

图中红色位置注意设排气。

浇口位置如图所示,热流道直径为16mm,左边浇口尺寸为8*2*2,右边为10*2*2。

2.流动情况

图中红色部分最后充填。

图中所示红线为溶解痕。

4.注射压力

最大注射压力约为47Mpa。

图中红色位置注意设排气。

两个方案比较来看,方案二注射压力较小,估计成型时间为20s,冷却时间为50s;而方案一估计成型时间为20s,冷却时间为53s。

所以,推荐使用方案二。

CAE教程——精选推荐

CAE教程CAE 分析1.打开⽂件2.点击开始→⾼级仿真打开仿真界⾯3.在仿真导航器单击右键新建FEM和仿真,单击确定,出现新建FEM和仿真对话框。

在对话框下端的求解器选择NX NASTRAN 分析类型选择结构,单击确定。

4.上⼀步单击确定后出现解算⽅案对话框,在上端解算⽅案类型中选取101-单约束(由于结构简单)。

解算⽅案类型有许多种,根据实际情况选取。

5.在上⼀步选取好解算⽅案类型后,在常规下⽅勾选单元迭代求解器,点击⼯况控制,点击输出请求后的按钮;打开新的对话框,根据需要,在下端属性中选取你想那些⼒、位移、应⼒、应变等(解算出的结果是根据选取的来求解),选取后在下端启⽤前打勾。

这⾥我选取⼒、位移、应⼒、应变、接触结果。

选取好后单击确认—确认。

6.单击⼯具栏---窗⼝—选择后缀为.fem7.出现的新界⾯为⽹格划分界⾯。

→直接点击3D 四⾯体⽹格→出现⽹格划分对话框-------选择第1个体→选择10点四⾯体→⽹格⼤⼩→建捕捉器,选取材料。

8.捕捉器建⽴和选取材料点击,出现⽹格捕集器,在属性—类型后⾯,点击创建物理项→出现,单击继承的后⾯选取材料→在材料表中选取材料→这⾥我选择9.同样的⽅法,将另外的⼀个部件定义⽹格、材料(材料选⽤Nylon)等。

10.⽹格划分完成后,在仿真导航器中出现如图3D收集器,如果以上步骤中,划分⽹格、选取材料出错的情况下,可以在此点击右键编辑;其中Solid主要是材料的选取、3D_mesh主要是⽹格⼤⼩的设置。

11.单击⼯具栏---窗⼝—选择后缀为.sem 窗⼝,点击确认12.出现的新界⾯为载荷、约束、解算界⾯。

选择约束→点击下拉菜单→选择固定约束,选择2好零件下表⾯→确定。

13.同样的⽅法→选择强迫位移约束,→→根据3D 部件可以看到,上端1好部件沿着Y 轴负⽅向向下运动,直到和部件2扣在⼀起,运⾏的距离可以测量,→单击确认。

此处也可以添加⼒来解算14. 点击仿真对象下拉箭头,选择⾯对⾯接触确认15.在新出现的⾯对⾯接触对话框中,点击⾃动配对后的下拉箭头,选择⼿⼯,→出现源区域和⽬标区域的选择→单击源区域下的按钮→出现新对话框,选择对象中选择1号部件的两个斜边→单击确认。

车架CAE模态分析过程-PPT精选文档

网格 处理

连接 单元

建工 作步

控制 卡片

七 CAE

六 CAE

五 CAE

四 CAE

三 CAE

二 CAE

一 CAE

结 果 读 取

模 态 设 置

质 量 检 查

部 件 连 接

网 格 划 分

分 析 流 程

分 析 意 义

3.1 几何模型的导入 stp文件,igs文件等标准格式

三 CAE

网 格 划 分

3.2 几何清理 板单元:抽中面

辛

雨

2019年12月

七 CAE

六 CAE

五 CAE

四 CAE

三 CAE

二 CAE

一 CAE

结 果 读 取

模 态 设 置

质 量 检 查

部 件 连 接

网 格 划 分

分 析 流 程

分 析 意 义

1.1 模态分析的定义 模态分析实质上是一种坐标变换,其目的在于把原物理坐标系统中 描述的相应向量,转换到“模态坐标系统”中来描述,模态试验就是 通过对结构或部件的试验数据的处理和分析,寻求其“模态参数”。 1.2模态分析基本原理 模态分析有很多种方法,仅介绍频域法模态拟合的基本原理: 经离散化处理后,一个结构的动态特性可由N 阶矩阵微分方程描述: 经过拉普拉斯变换等处理,可得到频率响应函数矩阵H(ω),该矩阵 中矩阵中第i行第j列的元素

三 CAE

网 格 划 分

3.2 几何清理 螺栓孔处理:washer

三 CAE

网 格 划 分

3.3 网格划分

三 CAE

网 格 划 分

3.3 网格划分 细节要求

三 CAE

网 格 划 分

螺栓孔:R6以上的安 装孔以带一层 washer的至少6个节 点模拟,washer宽 度尽量与孔半径相等; R4~6的安装孔以4个 节点模拟;R4以下的 孔删除,只留圆心。

CAE分析教程精华版

CAE分析教程精华版首先,选择一个合适的CAE软件来进行分析。

市面上有很多不同的CAE软件,比如ANSYS、Nastran等。

选择软件时要考虑到自己的需求和经验水平。

然后,准备要进行分析的CAD模型。

将需要分析的零件或装配体导入CAE软件中,并进行几何清理和网格划分。

这是一个非常关键的步骤,网格质量会直接影响分析结果的准确性。

接下来,定义模型的材料属性和边界条件。

根据实际情况输入材料的力学性能参数,如弹性模量、屈服强度等。

然后根据分析需要定义边界条件,如约束和加载。

进行分析前,需要选择适当的分析方法。

CAE软件通常提供静态、动态、热力学等分析类型。

根据分析的目标选择合适的分析方法,并设置好相应的参数。

完成设置后,可以进行计算。

CAE软件会根据所选择的分析方法和参数,对模型进行计算,并生成分析结果。

等待计算完成需要一定的时间,具体时间取决于模型的大小和复杂度。

计算完成后,对分析结果进行后处理。

将分析结果可视化,如应力云图、位移图等,以便更直观地了解模型的性能。

同时,还可以提取各种参数用于评估模型的性能。

最后,对分析结果进行评估和优化。

根据分析结果,评估模型的性能是否符合要求。

如果不符合要求,可以通过调整设计或者材料来进行优化。

综上所述,CAE分析是一种非常有用的工程工具,可以帮助工程师进行产品设计和优化。

通过选择合适的软件、准备模型、定义边界条件、选择适当的分析方法、进行计算和后处理,工程师可以得到准确的分析结果,并根据结果进行相应的优化。

cae分析报告

CAE分析报告1. 引言CAE(Computer-Aided Engineering,计算机辅助工程)是一种利用计算机仿真和数值计算方法对工程问题进行分析和求解的技术。

本文将针对CAE分析进行详细介绍和步骤解析。

2. CAE分析的步骤CAE分析通常包括以下步骤:2.1. 问题定义在进行CAE分析之前,首先需要明确分析的问题是什么。

例如,可以是构件的强度分析、传热分析、流体力学分析等。

问题定义的准确性和明确性对后续分析的有效性至关重要。

2.2. 几何建模几何建模是CAE分析的基础,它用于将实际工程问题转化为计算机可处理的几何形状。

常用的几何建模软件包括CATIA、SolidWorks等。

在几何建模过程中,需要考虑几何形状的精度和模型的尺寸。

2.3. 网格划分网格划分是将几何模型划分为小的离散单元,以便进行数值计算。

不同的分析问题需要不同类型的网格划分,例如结构分析通常使用四面体网格,流体分析常使用三角网格。

网格划分的质量会直接影响分析结果的准确性。

2.4. 材料属性定义材料的物理属性是进行CAE分析的重要输入参数。

通常,需要定义材料的弹性模量、屈服强度、热导率等属性。

这些属性可以通过实验测试获得,也可以通过材料数据库进行查找。

2.5. 边界条件设置边界条件是指系统在分析过程中与外界交互的条件。

它包括施加在系统上的力、约束条件等。

边界条件的设置需要根据实际工程问题进行合理选择,以保证分析结果的可靠性。

2.6. 求解模型求解模型是指利用数值方法对系统进行求解,得到系统的响应结果。

常用的数值方法包括有限元法、有限差分法等。

求解模型的准确性和稳定性对分析结果的可信度具有重要影响。

2.7. 结果分析与评估在完成求解后,需要对分析结果进行分析和评估。

这包括对应力、应变、温度等物理量的分析,以及对系统性能和安全性的评估。

分析报告应清晰地呈现分析结果,并提供有效的解决方案。

3. CAE分析的应用领域CAE分析在工程领域有着广泛的应用。

CAE分析流程范文

CAE分析流程范文1.确定任务目标:首先需要明确CAE分析的目标是什么,是为了验证设计是否满足要求,还是为了改进和优化设计等。

2.获取CAD模型:在进行CAE分析之前,需要获取产品或结构的CAD 模型。

这个模型应该包含几何形状、边界条件和材料属性等基本信息。

3.建立有限元模型:使用CAE软件通过CAD模型建立有限元模型。

这个过程包括网格划分、选择适当的单元类型和节点等。

在建立模型时,需要考虑模型精度和计算效率的平衡。

4.分析设置:根据任务目标和要求,设置分析的类型和参数。

常见的分析类型包括静力学分析、动力学分析、热力学分析等。

还需要确定适当的边界条件、加载方式和材料模型等。

5.模型求解:使用数值解法求解建立的有限元模型,得到计算结果。

这个过程中,需要考虑求解器的选择和计算资源的配置。

6.结果评估:根据任务目标,对计算结果进行评估和分析。

这包括强度、刚度、振动、热分布等方面的评估。

需要与设计要求进行对比,判断设计是否合理或需要优化。

7.结果后处理和可视化:对计算结果进行后处理和可视化。

可以利用CAE软件进行结果的处理和分析,生成报告和图表等。

8.结果验证和校核:进行结果的验证和校核,与实验数据进行对比,判断计算结果的准确性和可靠性。

9.优化设计:如果计算结果不符合要求,需要进行优化设计。

可以通过参数优化、拓扑优化等方法实现。

然后重新进行分析和评估。

10.结果应用:将优化的设计方案应用于实际生产中。

可以将优化方案与原始设计进行比较,评估改进效果和性能提升程度。

总结起来,CAE分析流程包括确定任务目标、获取CAD模型、建立有限元模型、分析设置、模型求解、结果评估、结果后处理和可视化、结果验证和校核、优化设计、结果应用等步骤。

通过这样一系列的分析和优化过程,可以有效地提高产品和结构的设计质量和性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CATIA有限元分析计算实例(6)对零件赋予材料属性在左边的模型树中点击选中零件名称【Part1】,如图11-15所示。

点击【应用材料】工具栏内的【应用材料】按钮,如图11-16所示。

先弹出一个【打开】警告消息框,如图11-16所示,这是因为使用简化汉字界面,但没有相应的简化汉字材料库造成的,点击警告消息框内的【确定】按钮,关闭消息框。

弹出【库(只读)】对话框,如图11-18所示。

点击【Metal】(金属)选项卡,在列表中选择【Steel】(钢)材料。

点击对话框内的【确定】按钮,将钢材料赋予零件。

图11-14 拉伸创建的一个圆筒体图11-15 选中的零件名称【Part1】图11-16 【应用材料】工具栏图11-17 【打开】警告消息框图11-18 【库(只读)】对话框如果对软件内钢铁材料的属性不了解,可以查看定义的材料属性,也可以修改材料属性参数。

在左边的模型树上双击材料名称【Steel】,如图11-19所示。

弹出【属性】对话框,如图11-20所示。

(7)进入【Advanced Meshing Tools】(高级网格划分工具)工作台点击菜单中的【开始】→【分析与模拟】→【Advanced Meshing Tools】(高级网格划分工具)选项,如图11-21所示。

点击后进入了【高级网格划分工具】工作台。

进入工作台后,生成一个新的分析文件,并且弹出一个【新分析算题】对话框,如图11-22所示。

点击后,在对话框内选择【Static Analysis】(静态分析算题),然后点击【确定】按钮。

图11-21 【开始】→【分析与模拟】→【Advanced Meshing Tools】(高级网格划分工具)选项点击【Meshing Method】(网格划分方法)工具栏内的【Octree Tetrahedron Mesher】(Octree 四面体网格划分)按钮,如图11-23所示。

需要在【Meshing Method】(网格划分方法)工具栏内点击中间按钮的下拉箭头才能够显示出【Octree Tetrahedron Mesher】(Octree 四面体网格划分)按钮。

图11-22 【新分析算题】对话框图11-23 【Meshing Method】(网格划分方法)工具栏在图形区左键点击选择圆筒三维实体模型,如图11-24所示。

选择实体后弹出【OCTREE Tetrahedron Mesher】(Octree 四面体网格划分器)对话框,如图11-25所示。

点击【Global】(全局)选项卡,在【Size】(尺寸)栏内输入5mm作为网格的尺寸;点击选中【Absolute sag】(绝对垂度)选项,在该数值栏内输入0.5mm;在【Element type】(单元类型)选项区内选中【Paraboic】二次单元。

点击对话框内的【确定】按钮,完成设置,关闭对话框。

图11-24 选择圆筒三维实体模型图11-25 【OCTREE Tetrahedron Mesher】(Octree 四面体网格划分器)对话框在左边的模型树上右击【OCTREE Tetrahedron Mesher.1】元素,如图11-26所示。

在弹出的右键快捷菜单中选择【Update Mesh】(更新网格)选项,如图11-27所示。

程序开始划分网格,划分后的四面体网格如图11-28所示。

图11-26 右击【OCTREE Tetrahedron Mesher.1】元素图11-27 选择【Update Mesh】(更新网格)选项(8)进入【Generative Structural Analysis】(创成式结构分析)工作台点击主菜单中的【开始(S)】→ 【分析与模拟】→【Generative Structural Analysis】(创成式结构分析)选项,如图11-29所示,进入【创成式结构分析】工作台。

图11-28 划分后的四面体网格图11-29 点击【开始(S)】→ 【分析与模拟】→【Generative Structural Analysis】(创成式结构分析)选项(9)指定3D属性点击【Model Manager】(模型管理器)工具栏内的【3D Property】(三维属性)按钮,如图11-30所示。

点击后弹出【3D Property】(三维属性)对话框,如图11-31所示。

在左边的模型树上点击选择【OCTREE Tetrahedron Mesher.1】元素,点击对话框内的【确定】按钮,关闭对话框,将3D属性指定到三维零件上。

图11-30 【Model Manager】(模型管理器)工具栏图11-31 【3D Property】(三维属性)对话框(10)设置固支边界条件点击【Restraints】(约束)工具栏内的【Clamp】(固支)按钮,如图11-32所示。

在图形区选择圆筒体的一个底面,如图11-33所示。

弹出【Clamp】(固支)对话框,如图11-34所示。

点击对话框内的【确定】按钮,对圆筒体的一个底面增加了固支约束。

图11-32 【Restraints】(约束)工具栏图11-33图11-34 【Clamp】(固支)对话框(11)对圆筒施加扭矩点击【Loads】(载荷)工具栏内的【Moment】(扭矩)按钮,如图11-35所示。

弹出【Moment】(扭矩)对话框,如图11-36所示。

在【Moment Vector】(扭矩分量)选项区内的【Z】数值栏内输入100Nxm,即设置扭矩z方向的分量为100Nxm。

在图形区点击选择圆筒的内表面,如图11-37所示,即设置内表面上的扭矩为100Nxm。

点击对话框内的【确定】按钮,关闭对话框。

图11-35 【Loads】(载荷)工具栏图11-36 【Moment】(扭矩)对话框同理,用同样的方法设置圆筒的外表面,对外部施加相反方向的扭矩,即要把z方向的扭矩设置为-100Nxm。

设置完成后,显示的模型如图11-38所示。

图11-37图11-38 添加两个扭矩和固支约束后的模型(12)计算模型点击【Compute】(计算)工具栏内的【Compute】(计算)按钮,如图11-39所示。

弹出【Compute】(计算)对话框,如图11-40。

点击勾选【Preview】(预览)选项,点击对话框内的【确定】按钮,开始计算分析。

点击后会弹出两个对话框,一个是【Computing】(正在计算)进程显示框,如图11-41所示,显示计算进程;另外一个是【Computation】(计算)框,显示当前的计算步骤和已经使用的计算时间,如图11-42所示。

图11-39 【Compute】(计算)工具栏图11-40 【Compute】(计算)对话框图11-41 【Computing】(正在计算)进程显示框图11-42 【Computation】(计算)框当计算进程把网格划分完毕,并计算完成刚度矩阵后,会弹出一个【Computation Resource Estimation】(计算资源估计)对话框,如图11-43所示,显示需要的CPU时间、需要的内存、需要的硬盘储存量,并且询问用户是否继续计算,如果点击【No】(否)按钮,则退出计算,如果点击【Yes】(是)按钮,则计算继续。

如果用户在图11-40【Compute】(计算)对话框内未选中【Preview】(预览)选项,则不会弹出【Computation Resource Estimation】(计算资源估计)对话框,直接运行计算。

对于比较复杂的结构,计算时间比较长时,建议用户选中该选项,这样可以大致了解算题所需要的时间和计算机资源,用户自己也估算,计算机配置是否能够满足要求。

点击对话框内【Yes】(是)按钮,继续计算。

程序重新弹出【Computing】(正在计算)进程对话框,此时,如果用户想终止计算,仍然可以点击该对话框内的【取消】按钮,取消计算过程。

图11-43 【Computation Resource Estimation】(计算资源估计)对话框(10)显示模型计算结果在左边的模型树中鼠标右击【Static Case Solution.1】,如图11-44所示。

在出现的菜单中选择【Generate Image】(生成图像)选项,如图11-45。

选择后弹出【Image Generation】(图像生成)对话框,如图11-46所示。

在对话框内选择【Stress full tensor component】(应力张量的分量)选项,选择后,出现应力张量图像,如图11-47所示。

图11-44 右击【Static Case Solution.1】图11-45 选择【Generate Image】(生成图像)选项图11-46 【Generate Image】(生成图像)选项图11-47 应力张量图应力张量图中,含有网格、边界条件,同时未显示为彩色,下面对图像进行修改。

在图像区或者模型树上点击选中固支约束和扭矩载荷名称或者符号,然后在【视图(v)】工具栏内点击【隐藏/显示】按扭,如图11-48所示。

将固支边界条件、扭矩载荷条件隐藏起来。

将图例移动到图形旁边。

在图例上点击左键,然后在图例上按下中间键不松开,即可移动图例。

移动到合适位置后,再点击左键。

图形区重新处于激活状态。

在【视图(v)】工具栏内点击【带材料着色】按扭,如图11-49所示,显示材料。

最终修改后显示的应力张量图如图11-50所示。

图11-48 【视图(v)】工具栏内图11-49 【视图(v)】工具栏内点击【带材料着色】按扭图11-50 修改后显示的应力张量图下面将圆筒剖开,查看其内部应力分布情况。

点击【Analysis Tools】(分析工具)工具栏内的【Cut Plane Analysis】(剖切平面分析)按钮,如图11-51所示。

弹出【Cut Plane Analysis】(剖切平面分析)对话框,如图11-52所示,不选中对话框内的【Show cutting plane】(显示剖切面)选项,在图形区不显示出剖切面。

同时在图形区显示罗盘,用户可以操作罗盘,对应力分布图进行不同方向的剖切,如图11-53所示。

图11-51 【Analysis Tools】(分析工具)工具栏图11-52 【Cut Plane Analysis】(剖切平面分析)对话框图11-53 剖切的应力分布图(13)修改网格的参数从图中可以看出,圆筒内部的应力较高。

为了使计算结果更加准确,对圆筒内壁的有限元网格进行细化处理。

在左边的模型树上双击【OCTREE Tetrahedron Mesher.1】元素,如图11-54所示。

双击后弹出【OCTREE Tetrahedron Mesh】对话框,如图11-55所示。

点击【Local】(局部)选项卡,在【Available specs】(可用的特定参数)区内,点击选择【Local size】(局部尺寸)选项,然后点击【Add】(添加)按钮,弹出【Local Mesh Size】(局部网格尺寸)对话框,如图11-56所示。