【CN110099548A】一种电子器件散热装置与方法【专利】

一种微电子元器件用散热装置

专利名称:一种微电子元器件用散热装置专利类型:实用新型专利

发明人:王甦,程韵铭

申请号:CN202121538438.7

申请日:20210707

公开号:CN215647950U

公开日:

20220125

专利内容由知识产权出版社提供

摘要:本实用新型涉及电子元器件散热技术领域,且公开了一种微电子元器件用散热装置,包括顶板,所述顶板的上表面开设有电子元器件槽,所述电子元器件槽的内部设置有电子元器件主体,所述顶板的两侧均设置有安装板,所述顶板的下表面连接有底座,所述底座上固定有多个散热鳍片,所述底座上开设有若干个散热孔。

该微电子元器件用散热装置,在底座的内部的设置有冷却箱,电子元器件主体运行过程中产生的热量,会通过导热杆传递到冷却箱中被冷却液吸收,然后通过底座上的散热孔和散热鳍片配合将热量排放到外界,从而使电子元器件主体能够得到及时的冷却,避免电子元器件主体出现温度过高的情况,保障了电子元器件主体的正常工作。

申请人:王甦

地址:650000 云南省昆明市棕树营街道环城西路北大资源博泰城15栋2203

国籍:CN

代理机构:长沙都创云天知识产权代理事务所(普通合伙)

代理人:邹晨阳

更多信息请下载全文后查看。

一种电器元件的散热装置[实用新型专利]

![一种电器元件的散热装置[实用新型专利]](https://img.taocdn.com/s3/m/923f0eaf33687e21ae45a95c.png)

专利名称:一种电器元件的散热装置专利类型:实用新型专利

发明人:付林海

申请号:CN202020677167.2

申请日:20200428

公开号:CN212034619U

公开日:

20201127

专利内容由知识产权出版社提供

摘要:本实用新型公开了一种电器元件的散热装置,包括散热装置外壳,所述散热装置外壳的下端四周外表面设置有脚垫,所述散热装置外壳的下端中部外表面设置有电机,所述电机的一侧外表面设置有抽风机,所述抽风机的一侧外表面设置有出风口,所述电机的另一侧外表面设置有鼓风机,所述鼓风机的一侧外表面设置有进风口,所述散热装置外壳的中部外表面设置有风扇,所述风扇的上端外表面设置有扇叶,所述扇叶的上端设置有零件固定槽,所述零件固定槽的一侧外表面设置有一号支杆,所述零件固定槽的另一侧外表面设置有二号支杆。

本实用新型所述的一种电器元件的散热装置,通过设置的电机、鼓风机与抽风机,使散热性能得到提高,带来更好的使用前景。

申请人:深圳市浦铖科技有限公司

地址:518000 广东省深圳市南山区西丽街道松坪山路1号源兴科技大厦南座306室

国籍:CN

代理机构:合肥律众知识产权代理有限公司

代理人:殷娟

更多信息请下载全文后查看。

一种电子器件散热装置[实用新型专利]

![一种电子器件散热装置[实用新型专利]](https://img.taocdn.com/s3/m/8e272015700abb68a882fb0a.png)

专利名称:一种电子器件散热装置专利类型:实用新型专利

发明人:门立山,金秀慧

申请号:CN201120211717.2

申请日:20110614

公开号:CN202307868U

公开日:

20120704

专利内容由知识产权出版社提供

摘要:本实用新型公开了一种电子器件散热装置,旨在提供一种不使用风扇的散热器,降低噪音。

本实用新型是由充满液体的散热器空腔、金属盘管、水泵和塑料软管组成的液体循环系统。

散热器空腔是用导热性能良好、不被液体溶解腐蚀的材料制造的,这个散热器空腔是装在集成块等需要散热的电子器件上的。

金属盘管是安装在该电子设备的外壳上的。

使用时,水泵电机带动水泵运转,使得液体在系统内循环,将散热器空腔的热量通过液体传递到设备外壳的金属盘管进行散热。

把水泵做成活塞式的,将活塞做的较粗,使得电机转速很慢,避免了电机驱动产生的噪音。

申请人:德州学院

地址:253023 山东省德州市德城区大学西路566号

国籍:CN

更多信息请下载全文后查看。

【CN110010999A】一种电池散热装置【专利】

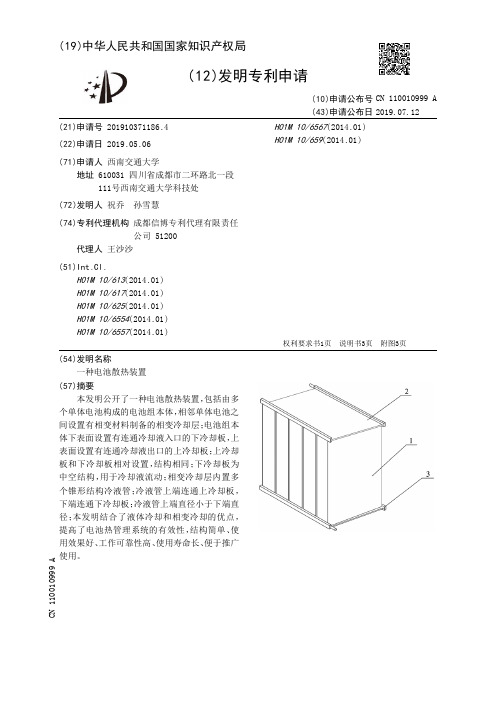

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201910371186.4(22)申请日 2019.05.06(71)申请人 西南交通大学地址 610031 四川省成都市二环路北一段111号西南交通大学科技处(72)发明人 祝乔 孙雪慧 (74)专利代理机构 成都信博专利代理有限责任公司 51200代理人 王沙沙(51)Int.Cl.H01M 10/613(2014.01)H01M 10/617(2014.01)H01M 10/625(2014.01)H01M 10/6554(2014.01)H01M 10/6557(2014.01)H01M 10/6567(2014.01)H01M 10/659(2014.01)(54)发明名称一种电池散热装置(57)摘要本发明公开了一种电池散热装置,包括由多个单体电池构成的电池组本体,相邻单体电池之间设置有相变材料制备的相变冷却层;电池组本体下表面设置有连通冷却液入口的下冷却板,上表面设置有连通冷却液出口的上冷却板;上冷却板和下冷却板相对设置,结构相同;下冷却板为中空结构,用于冷却液流动;相变冷却层内置多个锥形结构冷液管;冷液管上端连通上冷却板,下端连通下冷却板;冷液管上端直径小于下端直径;本发明结合了液体冷却和相变冷却的优点,提高了电池热管理系统的有效性,结构简单、使用效果好、工作可靠性高、使用寿命长、便于推广使用。

权利要求书1页 说明书3页 附图3页CN 110010999 A 2019.07.12C N 110010999A权 利 要 求 书1/1页CN 110010999 A1.一种电池散热装置,其特征在于,包括由多个单体电池构成的电池组本体(1),相邻单体电池之间设置有相变材料制备的相变冷却层(4);电池组本体(1)下表面设置有连通冷却液入口的下冷却板(3),上表面设置有连通冷却液出口的上冷却板(2);上冷却板(2)和下冷却板(3)相对设置,结构相同;下冷却板(3)为中空结构,用于冷却液流动;相变冷却层(4)内置多个锥形结构冷液管(5);冷液管(5)上端连通上冷却板(2),下端连通下冷却板(3);冷液管(5)上端直径小于下端直径。

散热装置[发明专利]

![散热装置[发明专利]](https://img.taocdn.com/s3/m/e4b127e8a6c30c2258019e93.png)

专利名称:散热装置

专利类型:发明专利

发明人:彭学文,李伟,刘豪侠申请号:CN201110232274.X 申请日:20110815

公开号:CN102938995A

公开日:

20130220

专利内容由知识产权出版社提供

摘要:一种散热装置,包括基板及设于基板上的散热鳍片组,该基板包括底板、盖板以及夹持于底板、盖板之间的支撑件,该底板、盖板及支撑件共同形成一腔体,该散热装置包括穿设过盖板的热管,所述热管包括U形蒸发端、冷凝端及连接该蒸发端和冷凝端的连接段,该U形蒸发端收容于该腔体中,该冷凝端穿置于散热鳍片组内,该冷凝端和连接段形成的平面与该U形蒸发端所在的平面呈非零夹角。

上述散热装置采用薄型化设计,节省用料,结构简单稳固,散热效率也很高。

申请人:富准精密工业(深圳)有限公司,鸿准精密工业股份有限公司

地址:518109 广东省深圳市宝安区龙华镇油松第十工业区东环二路2号

国籍:CN

更多信息请下载全文后查看。

一种电力电子器件散热装置[发明专利]

![一种电力电子器件散热装置[发明专利]](https://img.taocdn.com/s3/m/9762a953fd0a79563d1e728c.png)

专利名称:一种电力电子器件散热装置专利类型:发明专利

发明人:陈页,郭创新

申请号:CN201710321457.6

申请日:20170509

公开号:CN107426941A

公开日:

20171201

专利内容由知识产权出版社提供

摘要:本发明公开了一种电力电子器件的散热装置,包括电源供电模块、温度传感器、微处理器模块、伺服驱动模块和散热模块,电源供电模块为散热装置提供电源;温度传感器位于散热装置散热模块与电力电子器件固定处之间,测定电力电子器件的温度;微处理器模块根据所得电力电子器件的温度,判断是否开启伺服驱动模块使风扇转起;伺服驱动模块根据微处理器的信号指示确定是否开启散热模块中的风扇;散热模块由翅片、带滑轨的底座和风扇组成,风扇位于底座的滑轨上,是可拆卸组件,由伺服驱动模块控制其开关,在利用翅片进行自然散热的同时视情况开启风扇进行加速散热,并且风扇可沿滑轨围绕电力电子器件一周进行吹风,促进空气流通,对电力电子器件的每个角度进行均匀的加速散热。

申请人:浙江大学

地址:310058 浙江省杭州市西湖区余杭塘路866号

国籍:CN

代理机构:杭州求是专利事务所有限公司

更多信息请下载全文后查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(19)中华人民共和国国家知识产权局

(12)发明专利申请

(10)申请公布号 (43)申请公布日 (21)申请号 201910359479.0

(22)申请日 2019.04.30

(71)申请人 西安交通大学

地址 710049 陕西省西安市咸宁西路28号

(72)发明人 魏进家 袁博 张永海

(74)专利代理机构 西安通大专利代理有限责任

公司 61200

代理人 安彦彦

(51)Int.Cl.

H05K 7/20(2006.01)

(54)发明名称一种电子器件散热装置与方法(57)摘要一种电子器件散热装置与方法,包括设置在流动通道内的电子器件,电子器件布置在流动通道的底面上;流动通道顶面上开设有第一出口与第二出口,与第一出口相连的第一管道上设置有第一电磁阀,与第二出口相连的第二管道上设置有第二电磁阀,流动通道底面上开设第一入口和第二入口,与第一入口相连的第三管道上设置有第三电磁阀;与第二入口相连的第四管道上设置有第四电磁阀。

由一台PLC控制四枚电磁阀两两一组进行交替的开启与闭合,通过往复流动的液体对电子器件表面气泡的进行持续高效冲击,促使气泡脱离加热表面,并离开流道,显著提升了换热系数和临界热流密度,达到高热流密度条件

下电子器件散热的需求。

权利要求书1页 说明书4页 附图3页CN 110099548 A 2019.08.06

C N 110099548

A

权 利 要 求 书1/1页CN 110099548 A

1.一种电子器件散热装置,其特征在于,包括设置在流动通道(5)内的电子器件,电子器件布置在流动通道(5)的底面上;流动通道(5)顶面上开设有第一出口与第二出口,与第一出口相连的第一管道(13)上设置有第一电磁阀(1),与第二出口相连的第二管道(14)上设置有第二电磁阀(2),流动通道(5)底面上开设第一入口和第二入口,与第一入口相连的第三管道(15)上设置有第三电磁阀(7);与第二入口相连的第四管道(16)上设置有第四电磁阀(11)。

2.根据权利要求1所述的一种电子器件散热装置,其特征在于,流动通道(5)的横截面为矩形。

3.根据权利要求1所述的一种电子器件散热装置,其特征在于,第一入口与第二入口之间的距离以及第一出口与第二出口之间的距离均大于电子器件的长度10mm。

4.根据权利要求1所述的一种电子器件散热装置,其特征在于,第一电磁阀(1)、第二电磁阀(2)、第三电磁阀(7)与第四电磁阀(11)均与可编程逻辑控制器相连。

5.根据权利要求1所述的一种电子器件散热装置,其特征在于,第三电磁阀(7)与第四电磁阀(11)的入口均与流量计(6)相连。

6.根据权利要求5所述的一种电子器件散热装置,其特征在于,流量计(6)与离心泵(12)相连。

7.根据权利要求1所述的一种电子器件散热装置,其特征在于,电子器件连接有直流电源(10)。

8.根据权利要求1所述的一种电子器件散热装置,其特征在于,当第一电磁阀(1)与第四电磁阀(11)开启时,第二电磁阀(2)与第三电磁阀(7)闭合;当第二电磁阀(2)与第三电磁阀(7)开启时,第一电磁阀(1)与第四电磁阀(11)闭合。

9.一种基于权利要求1-8中任意一项所述散热装置的散热方法,其特征在于,通过可编程逻辑控制器相连控制第一电磁阀(1)与第四电磁阀(11)开启,第二电磁阀(2)与第三电磁阀(7)闭合,流动通道(5)内液体从右向左流过电子器件表面,进行流动沸腾换热;在经过一个动作周期后,第二电磁阀(2)与第三电磁阀(7)开启,第一电磁阀(1)与第四电磁阀(11)闭合,液体反向,从左向右流过电子器件表面;如此反复切换电磁阀工作状态,实现液体的高频往复流动,从而实现对电子器件的散热。

10.一种根据权利要求(9)所述的散热方法,其特征在于,一个动作周期为50ms。

2。