工艺出勤方式计算

工时计算方法

工时计算方法生产效率:是衡量生产单位或部门管理绩效的一个指标,体现生产单位或部门的管理能力,即总标准工时与生产总工时的百分比。

为了准确快捷填写生产计划表,现将需计算之工时与相关注意事项做说明。

一、工时计算方法1、出勤工时:为实到人数与每日标准工作时间数(8小时)之乘积2、受援工时:为接受支援人数与实际支援时间之乘积3、加班工时:为加班人员与加班时间之乘积4、实勤工时:出勤工时+受援工时+加班工时5、除外工时:为当日非发生于生产之工时6、生产总工时:实勤工时—除外工时7、异常工时:为当日因各种因素造成生产部无法正产生产而耗费的人工工时。

8、总标准工时:为当日生产之各产品入库总数与各产品之单一标准工时之乘积之和。

9、异常工时:将影响当日生产所发生之状况分别填写实际时间10、除外工时:将当日发生于生产中无法抗拒之工时,分别填写实际发生之工时。

11、生产工时:为当天生产此工令所发生的实际工时。

12、差异工时:为产出标准工时与生产工时之差※生产效率=总标准工时\生产总工时×100%※总标准工时=产出数×单一产品标准工时二、注意点1、由于作业不良问题较多,造成的不良应有专门维修人员进行处理,不可返回前面工位重工,否则影响正常下拉速度,造成瓶颈现象,不可有此现象发生。

作业不良重工时应填写重工工时。

2、新员工试用期间,应在在职培训栏注明,一般试用期为3个月,各领班应将新员工每段时间进行考核。

特别为焊接工艺问题。

新员工作业时其产能不能达到标准产能,影响生产效率,应填写在职培训工时。

3、为了提高生产效率,领班应注意尽量减少转线,应将工令数少的工单(和KEY板)尽量安排在同一条生产线作业。

注意填写转线时间。

4、测试线注意不良品的区分(挡机不良的,不用测试功能,所以其总标准工时会相应减少,其总生产工时一样减少)为了准确记录工时,请测试线领班注意区分。

5、由于电脑和治具有维修需求,所以领班应在最短的时间内知会相关人员进行维修,保证正常下拉。

加工标准工时如何计算公式

加工标准工时如何计算公式在制造业中,加工标准工时是一个重要的指标,它可以帮助企业评估生产效率和成本,为生产计划和成本控制提供依据。

加工标准工时的计算是一个复杂的过程,需要考虑到多个因素,包括工序、设备、人员等。

本文将介绍加工标准工时的计算公式及其应用。

一、加工标准工时的定义。

加工标准工时是指在标准条件下完成一定数量产品所需的时间。

它是根据生产过程中的工序、设备、人员等因素计算得出的,可以用来评估生产效率和成本。

加工标准工时的计算可以帮助企业确定生产计划、制定工资政策、评估设备利用率等,对企业的生产管理和成本控制具有重要意义。

二、加工标准工时的计算公式。

加工标准工时的计算公式是一个复杂的过程,需要考虑到多个因素。

一般来说,加工标准工时可以分为直接工时和间接工时两部分。

1. 直接工时的计算公式。

直接工时是指直接用于产品加工的工时,包括实际操作设备的时间和直接参与生产的人员的工时。

直接工时的计算公式如下:直接工时 = 加工时间 + 调整时间 + 停机时间。

其中,加工时间是产品在生产过程中实际加工的时间,调整时间是设备调整和准备的时间,停机时间是由于设备故障或其他原因导致的停机时间。

2. 间接工时的计算公式。

间接工时是指间接用于产品加工的工时,包括设备运行的等待时间、辅助工作人员的工时等。

间接工时的计算公式如下:间接工时 = 设备等待时间 + 辅助工作人员工时。

其中,设备等待时间是指设备运行时由于等待原料、工序转换等原因导致的等待时间,辅助工作人员工时是指非直接参与生产的工作人员的工时。

三、加工标准工时的应用。

加工标准工时的计算可以帮助企业评估生产效率和成本,为生产计划和成本控制提供依据。

它可以应用于以下几个方面:1. 生产计划。

通过加工标准工时的计算,企业可以确定生产计划,包括生产数量、生产周期等。

这有助于企业合理安排生产资源,提高生产效率。

2. 成本控制。

加工标准工时可以帮助企业评估生产成本,包括直接人工成本、间接人工成本、设备折旧费用等。

工艺能力计算方法

工艺能力计算方法

常用的工艺能力计算方法有以下几种:

1、规模系数法:这种方法的原理是根据生产产量计算出相应的规模

系数,以衡量一个工艺的能力。

规模系数的计算公式为:K=(x-1)/x,其

中x为产出的平均值。

2、折算法:这种方法主要是运用因果关系图的原理,通过折算相关

关系,将一个工艺能力标准转化成另一个能力指标。

折算公式为:K=X/Y,其中X表示折算指标,Y表示原始指标。

3、秩序比法:这种方法是以抽样数据为基础,根据秩序比计算出比

较统计量,从而反映出一个工艺的能力水平。

秩序比公式为:K=X/Y,其

中X表示抽样次数,Y表示抽样数据中的最小值。

4、仿真法:这种方法是运用计算机仿真技术来分析影响一个工艺的

各种数据,以便计算出其中一工艺的能力。

仿真法中,计算公式主要是计

算其中一数据在各个参数变化时的变化趋势,从而得出相应的能力指标。

以上是常用的工艺能力计算方法,上述方法均可以用来反映一个工艺

的能力。

工时计算方法大全(各机床工时、各工序工时)

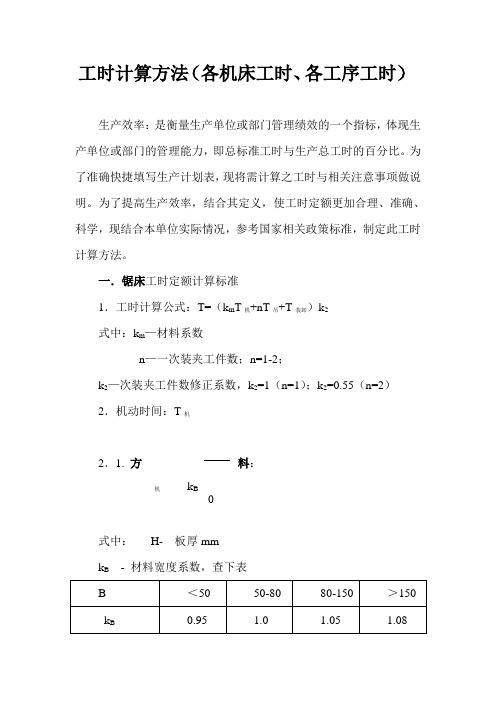

工时计算方法(各机床工时、各工序工时)生产效率:是衡量生产单位或部门管理绩效的一个指标,体现生产单位或部门的管理能力,即总标准工时与生产总工时的百分比。

为了准确快捷填写生产计划表,现将需计算之工时与相关注意事项做说明。

为了提高生产效率,结合其定义,使工时定额更加合理、准确、科学,现结合本单位实际情况,参考国家相关政策标准,制定此工时计算方法。

一.锯床工时定额计算标准1.工时计算公式:T=(k m T 机+nT 吊+T 装卸)k 2 式中:k m —材料系数n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2) 2.机动时间:T 机 2.1. 方料:式中: H- 板厚mm k B - 材料宽度系数,查下表T 机=k BH22.2.棒料:式中D —棒料外径 mm2.3. 管料:式中d 0—管料内径;mm2.4..方管:式中:H—方管外形高mm ;H 0—方管内腔高mm ; B 0—方管内腔宽mm ;3.吊料时间:4.装卸料时间及其它时间:T机=D24T 机=D —d 02 2410000T 机=H—H 0*B 0208000T吊=L 1000 T装卸LD综上所述:方料:T=(0.12+n0.0519H+0.001L )k 2-0.00013 H 0*B 0 (min ) 圆料:T=(0.12+n0.0429D+0.001L )k 2-0.0001 d 02 (min ) n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2)二.剪板冲压折弯工时定额计算标准1..剪板工时定额计算方法剪板单件工时定额:a —每块工时系数、见表b —剪角次数剪板工时系数表=0.12+1800840T =k *a+b a3注:准备工时按100件基数计算,每件0.2,共计200分剪板毛刺工时:T=0.3 + 处理长度/400剪板校正T校=k*T材料系数K=1~1.52.冲压每冲一次工时3..折弯工时定额计算方法折弯工时定额:t2=Σa i折弯工时定额系数表注:规格栏中,为折弯长度,a为每折一刀的工时(理论计算:每刀0.15分×折1.5=0.225+0.2=0.425→0.5)↓准备工时三.风割焊接工时定额计算标准1.风割工时公式:修磨工时含补焊工时: T 修磨 = T 风割 /22.焊接单件工时: T 焊接=T 工件装卸+T 点焊+ T 全焊 2.1 装卸工件工时:T 工件装卸=(T 01+0.2n )B式中:T 01—装卸基本工时;(取T 01=0.2); n-- 工件数 B-- 重量系数(见表)2.2. 点焊单件工时:T 点焊= T 02+0.1J+0.1N式中:T 02—点焊基本工时;J —点焊数;N —点焊时工件翻转次数;2.3. 全焊单件工时:T 全焊= T 03+0.1M+0.1N+L Σ/200+0.2NC 式中:T 03—全焊基本工时;M —焊缝段数;N —全焊时工件翻转次数;L Σ--焊缝长 NC---焊接参数调节次数注:小件装卸与点焊工时合并,统称点焊工时; 重量系数(B )T风割=风割长度×3+1.5V1、飞溅按焊接工时的二分之一计算+0.12、校正按焊接工时的二分之一计算+0.13、有辅助工帮助表卸模,从焊接工时中分取三分之一4、焊接有准备工时按每项20分钟5、点焊螺母按0.5分钟一个四.钻床工时定额1、T=kT机+ T装卸其中k—难度系数有工差要求k=1.5 有深度要求k=1.1 扩孔及攻丝k=0.82、机动时间:T机注:L/D≥8时,须另增排屑时间60%。

工艺工时规则

工艺规则(参考纺织机械行业劳动定额时间标准)1.剪板机(下册P214~217)按工件面积及材料厚度查对应时间后进行调整:面积(㎡)0.05 0.15 0.25 0.35 0.45 0.55 0.65 0.75 0.85 0.95 材料厚度σ时间(分)×修正系数0.5~1 4.32 5.11 5.88 6.49 7.01 7.73 8.3 8.88 9.31 9.81.5~2 5.16 6.85 8.48 9.9 11.66 12.36 14 15.01 16.15 17.582.5~3 6 9.05 12.34 14.3 16.96 19.57 22 23.4 25.65 27.754~6 14.4 21.34 28.03 34.32 39.86 45.32 50.4 55.38 60.04 64.38 8~16 15.6 23.66 30.63 38.5 44.95 51.5 57.1 62.89 68.21 73.26 面积(㎡) 1.05 1.15 1.25 1.35 1.45 1.55 1.65 1.75 1.85 1.95 材料厚度σ时间(分)×修正系数0.5~1 10.26 10.85 11.44 13.76 15.77 17.6 18.75 19.62 20.15 21.41.5~2 18 19.58 20.50 22.16 27.23 32 35.4 38.08 41.08 42.722.5~3 34.38 41.21 47.96 53.92 58.76 63.2 65.4 66.78 68.18 72.674~6 67.5 73.33 78.14 81.87 84.32 86.4 88.66 90.6 92.22 93.52 8~16 77.85 83.57 89.06 93.40 96.20 98.64 101.2 103.5 105.3 106.5 ·板厚≥4mm时,应行车配合进行。

工艺加工工时怎么计算公式

工艺加工工时怎么计算公式在制造业中,工艺加工工时是一个非常重要的指标,它直接影响到产品的生产效率和成本。

因此,正确计算工艺加工工时是非常重要的。

在本文中,我们将介绍工艺加工工时的计算公式,并且通过实例来说明如何应用这些公式。

工艺加工工时的计算公式通常包括以下几个方面,加工时间、准备时间、等待时间和机器故障时间。

下面我们将分别介绍这些方面的计算方法。

加工时间的计算公式为:加工时间 = 零件数量×单件加工时间。

其中,零件数量是指需要加工的产品数量,单件加工时间是指加工一个产品所需要的时间。

这个时间通常是由工艺工程师通过实际加工操作来确定的。

准备时间的计算公式为:准备时间 = 准备工作时间 + 换刀时间 + 夹具调整时间。

准备工作时间是指在加工过程中需要进行的准备工作,比如清洗机器、更换刀具等。

换刀时间是指更换刀具所需要的时间,夹具调整时间是指调整夹具所需要的时间。

这些时间通常也是由工艺工程师通过实际操作来确定的。

等待时间的计算公式为:等待时间 = 等待排队时间 + 等待检验时间 + 等待修理时间。

等待排队时间是指在生产线上等待加工的时间,等待检验时间是指在生产线上等待产品检验的时间,等待修理时间是指在生产线上等待机器修理的时间。

这些时间通常是由生产管理人员通过实际生产情况来确定的。

机器故障时间的计算公式为:机器故障时间 = 故障时间×故障率。

其中,故障时间是指机器在生产过程中出现故障的时间,故障率是指机器在生产过程中出现故障的频率。

这些时间通常是由设备维护人员通过实际维护情况来确定的。

在实际生产中,工艺加工工时的计算通常是综合考虑以上几个方面的时间来确定的。

下面我们通过一个实例来说明如何应用这些公式来计算工艺加工工时。

假设某个工厂需要生产1000个产品,单件加工时间为10分钟,准备工作时间为2小时,换刀时间为30分钟,夹具调整时间为20分钟,等待排队时间为1小时,等待检验时间为40分钟,等待修理时间为20分钟,机器故障时间为5小时,故障率为0.05。

标准人工工时怎么计算

标准人工工时怎么计算

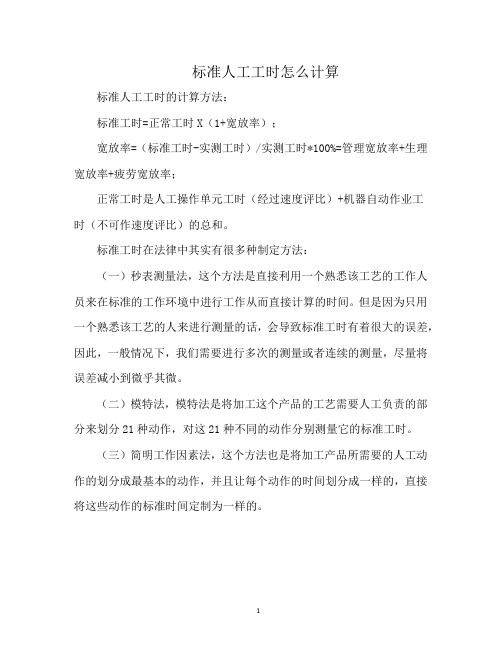

标准人工工时的计算方法:

标准工时=正常工时X(1+宽放率);

宽放率=(标准工时-实测工时)/实测工时*100%=管理宽放率+生理宽放率+疲劳宽放率;

正常工时是人工操作单元工时(经过速度评比)+机器自动作业工

时(不可作速度评比)的总和。

标准工时在法律中其实有很多种制定方法:

(一)秒表测量法,这个方法是直接利用一个熟悉该工艺的工作人员来在标准的工作环境中进行工作从而直接计算的时间。

但是因为只用一个熟悉该工艺的人来进行测量的话,会导致标准工时有着很大的误差,因此,一般情况下,我们需要进行多次的测量或者连续的测量,尽量将误差减小到微乎其微。

(二)模特法,模特法是将加工这个产品的工艺需要人工负责的部分来划分21种动作,对这21种不同的动作分别测量它的标准工时。

(三)简明工作因素法,这个方法也是将加工产品所需要的人工动作的划分成最基本的动作,并且让每个动作的时间划分成一样的,直接将这些动作的标准时间定制为一样的。

1。

零件工序工时计算公式

零件工序工时计算公式在制造业中,零件的加工工时是一个非常重要的指标。

它直接影响到生产效率和成本控制。

因此,对于制造企业来说,准确计算零件工序工时是非常重要的。

在本文中,我们将介绍零件工序工时的计算公式,以及如何应用这些公式来提高生产效率和降低成本。

零件工序工时计算公式是根据零件的加工工艺和加工参数来确定的。

通常情况下,零件加工工时可以分为机加工时间、装夹时间、换刀时间、测量时间等多个工序。

每个工序的工时都需要根据具体的加工情况进行计算。

下面我们将介绍一些常见的零件工序工时计算公式。

1. 机加工时间计算公式。

机加工时间是指零件在机床上进行加工所需要的时间。

通常情况下,机加工时间可以根据零件的尺寸、材料和加工参数来计算。

常见的机加工时间计算公式如下:T = L / V。

其中,T表示机加工时间,L表示零件的加工长度,V表示机床的进给速度。

这个公式是根据机加工的基本原理来确定的,可以很好地反映出零件的加工时间与其尺寸和加工参数的关系。

2. 装夹时间计算公式。

装夹时间是指零件在机床上进行装夹和调整所需要的时间。

通常情况下,装夹时间可以根据零件的形状、尺寸和加工精度来计算。

常见的装夹时间计算公式如下:T = K N。

其中,T表示装夹时间,K表示零件的形状系数,N表示零件的数量。

这个公式是根据装夹的基本原理来确定的,可以很好地反映出零件的装夹时间与其形状和数量的关系。

3. 换刀时间计算公式。

换刀时间是指在机床上进行刀具更换所需要的时间。

通常情况下,换刀时间可以根据刀具类型、刀具数量和刀具更换方式来计算。

常见的换刀时间计算公式如下:T = M K。

其中,T表示换刀时间,M表示刀具数量,K表示刀具更换系数。

这个公式是根据换刀的基本原理来确定的,可以很好地反映出换刀时间与刀具数量和更换方式的关系。

4. 测量时间计算公式。

测量时间是指对零件进行尺寸和形位公差检测所需要的时间。

通常情况下,测量时间可以根据零件的复杂度和测量精度来计算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

上班时间备注

汪进南8:00am——17::30pm周3夜里值班,周4休息按正常出勤王 琛8:00am——17::30pm

裴智兵8:00am——17::30pm

杨 红8:00am——17::30pm

汪伟琳8:00am——17::30pm

李其春8:00am——17::30pm

殷启祥8:00am——20:00pm

黄家荣8:00am——20:00pm

佘克文8:00am——20:00pm

万正全8:00am——20:00pm

黄寿磊解双双范照义

3人安排轮流值班,排班时间如下:第1天8:00am——20:00pm(有值班时间),第2天8:00am——11;30am,夜间值班20:00pm至次日8:00am,第3天休息。

如此3人循环。

4人两两倒班,2班倒

考勤计件方式

长白班单休

长白班单休

长白班单休

长白班单休

长白班单休

长白班单休

2班倒,休1天/月

2班倒,休1天/月

2班倒,休1天/月

2班倒,休1天/月

长白班单休,如按排班时间则该3天均算全勤,如不是,则相应扣除考勤。