烧结除尘灰资源化利用新进展

烧结机头电除尘灰的处理与利用

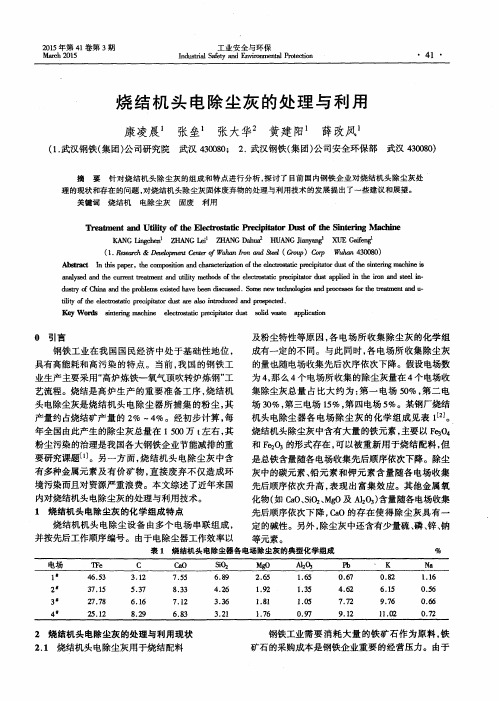

粉尘污染的治理是我 国各大钢铁企业节能减排 的重 要研究课题…。另一方面 , 烧结机头 电除尘 灰中含 有多种金属元素及有价矿物 , 直接废弃不仅造成环 境污染而且对资源严重浪费。本文综述了近年来国 内对烧结机头电除尘灰的处理与利用技术 。 1 烧 结机 头电 除尘灰 的化 学 组成 特 点

理的现状 和存 在的问题 , 对烧 结机头除尘灰 固体废弃 物的处理 与利 用技 术的发展提 出了一些 建议 和展望。 关键 词 烧 结机 电除尘 灰 固废 利用

பைடு நூலகம்

Tr e a  ̄ n e n t a n d Ut i l i t y o f t h e El e c t r o s t a t i c P r e c i p i t a t o r Du s t o f t h e S i n t e r i n g Ma c h i n e

KA NG L i n g c h e n I Z HAN G L e i Z H ANG Da h u a 2 HUA NG J i a n y a n g 1 X UE G a n

( 1 . R e s e a r c h&D e v e l o p m e n t C e n t e r o fW u h a n I r o n a n d S t e e l ( G r o u p )C o r p W u h a n 4 3 0 o 8 o )

Ab s t r a c t I nt h i s p a p e r ,t h e c o mp o s i t i o n a n d c h a r a c t e r i z a i t o n o ft h e e l e c t os r t a i t c p r e c i p i t a t o rd u s t o ft h e s i n t e r i n gma c h i n ei s

烧结配用焦化除尘灰的研究与应用

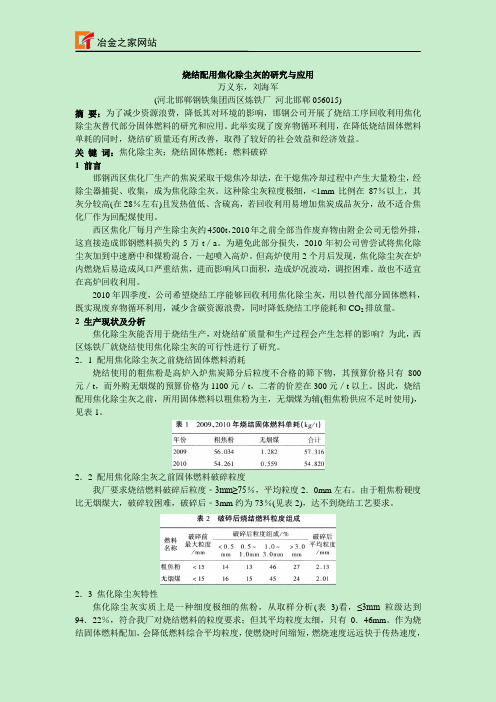

烧结配用焦化除尘灰的研究与应用万义东,刘海军(河北邯郸钢铁集团西区炼铁厂河北邯郸056015)摘要:为了减少资源浪费,降低其对环境的影响,邯钢公司开展了烧结工序回收利用焦化除尘灰替代部分固体燃料的研究和应用。

此举实现了废弃物循环利用,在降低烧结固体燃料单耗的同时,烧结矿质量还有所改善,取得了较好的社会效益和经济效益。

关键词:焦化除尘灰;烧结固体燃耗;燃料破碎1 前言邯钢西区焦化厂生产的焦炭采取干熄焦冷却法,在干熄焦冷却过程中产生大量粉尘,经除尘器捕捉、收集,成为焦化除尘灰。

这种除尘灰粒度极细,<1mm比例在87%以上,其灰分较高(在28%左右)且发热值低、含硫高,若回收利用易增加焦炭成品灰分,故不适合焦化厂作为回配煤使用。

西区焦化厂每月产生除尘灰约4500t,2010年之前全部当作废弃物由附企公司无偿外排,这直接造成邯钢燃料损失约5万t/a。

为避免此部分损失,2010年初公司曾尝试将焦化除尘灰加到中速磨中和煤粉混合,一起喷入高炉。

但高炉使用2个月后发现,焦化除尘灰在炉内燃烧后易造成风口严重结焦,进而影响风口面积,造成炉况波动,调控困难。

故也不适宜在高炉回收利用。

2010年四季度,公司希望烧结工序能够回收利用焦化除尘灰,用以替代部分固体燃料,既实现废弃物循环利用,减少含碳资源浪费,同时降低烧结工序能耗和CO2排放量。

2 生产现状及分析焦化除尘灰能否用于烧结生产,对烧结矿质量和生产过程会产生怎样的影响?为此,西区炼铁厂就烧结使用焦化除尘灰的可行性进行了研究。

2.1 配用焦化除尘灰之前烧结固体燃料消耗烧结使用的粗焦粉是高炉入炉焦炭筛分后粒度不合格的筛下物,其预算价格只有800元/t,而外购无烟煤的预算价格为1100元/t,二者的价差在300元/t以上。

因此,烧结配用焦化除尘灰之前,所用固体燃料以粗焦粉为主,无烟煤为辅(粗焦粉供应不足时使用),见表1。

2.2 配用焦化除尘灰之前固体燃料破碎粒度我厂要求烧结燃料破碎后粒度﹣3mm≥75%,平均粒度2.0mm左右。

铁矿石烧结机头灰的高值化利用方案

铁矿石烧结机头灰的高值化利用方案一、引言铁矿石烧结机头灰是铁矿石烧结过程中产生的一种废弃物,通常被视为废弃物处理的难题。

然而,随着资源的日益稀缺和环境问题的加剧,高值化利用铁矿石烧结机头灰的需求也日益增加。

本文将提出一种高值化利用铁矿石烧结机头灰的方案,以期解决这一难题。

二、背景铁矿石烧结机头灰主要由铁矿石中的杂质和烧结过程中产生的废气组成。

由于其含有一定量的有价值元素,如铁、锌、铜等,因此具有潜在的高值化利用价值。

然而,由于其成分复杂、含有一定的有害物质,如重金属等,因此需要经过合理的处理和利用。

三、高值化利用方案1. 精细分离通过物理和化学方法对铁矿石烧结机头灰进行精细分离,将其中含有价值元素的部分分离出来。

例如,采用磁选、浮选等方法将其中的铁分离出来,使其能够用于冶金行业的生产;采用化学浸取等方法将其中的有价值金属分离出来,以便进行后续的利用。

2. 资源综合利用将分离出的有价值元素进行综合利用。

例如,将分离出的铁用于冶金行业的生产,用于制造钢铁产品;将分离出的有价值金属用于电子行业的生产,用于制造电子产品。

通过综合利用,不仅可以实现对有价值元素的有效利用,还可以减少对原材料的需求,降低资源消耗。

3. 环境友好处理对于无法分离出有价值元素的部分,应进行环境友好的处理。

例如,采用固化、稳定化等方法将其中的有害物质固定化,防止其对环境造成污染。

同时,采用适当的废弃物处理方法,确保处理过程不产生二次污染,保护环境。

四、效益分析高值化利用铁矿石烧结机头灰的方案具有以下几方面的效益:1. 资源节约:通过高值化利用,减少对原材料的需求,降低资源消耗,实现资源的有效利用。

2. 环境保护:通过环境友好处理,防止铁矿石烧结机头灰对环境造成污染,保护生态环境。

3. 经济效益:通过综合利用铁矿石烧结机头灰中的有价值元素,实现价值最大化,提高企业的经济效益。

五、结论铁矿石烧结机头灰的高值化利用是解决铁矿石烧结废弃物处理难题的有效途径。

烧结机头除尘灰的处理方法

烧结机头除尘灰的处理方法1.引言1.1 概述烧结机头是烧结机的关键设备部件,其主要功能是将矿石进行加热和烧结,从而使其颗粒逐渐结合成固体块状物。

然而,在烧结过程中,机头产生的废气中含有大量灰尘颗粒物,这些灰尘会对环境造成污染,并且还会影响烧结机的正常运行。

为了解决这一问题,烧结机头除尘灰的处理方法应运而生。

本文将介绍烧结机头除尘灰的生成原因以及针对这一问题的有效处理方法。

首先,我们将探讨烧结机头除尘灰生成的原因。

烧结机头在矿石烧结过程中,会伴随着矿石中的杂质和含水量的变化,产生大量的废气。

这些废气中携带着铁矿石颗粒和其他固体物质,当废气通过烧结机头时,会在机头内部沉积下来,形成除尘灰。

针对烧结机头除尘灰的处理方法,我们可以采用以下几种措施。

首先,机头内部应配备高效除尘器,用于过滤废气中的固体颗粒物,并将其集中到除尘灰收集器中。

这种方法能够有效地降低机头产生的除尘灰量,减少环境污染。

其次,在除尘灰收集器中,可以采用物理、化学或生物方法对除尘灰进行处理。

物理方法包括筛分、洗涤和烘干等,用于分离和去除除尘灰中的有害物质。

化学方法主要是利用化学反应将有害物质转化为无害物质,从而达到除尘灰净化的目的。

而生物方法则利用微生物的作用将有害物质降解、转化为无害物质。

最后,在除尘灰处理过程中,应注意遵守相关的环保法规和标准。

同时,应加强废气治理技术的研发和应用,不断提高除尘效率和灰尘处理的安全性。

总之,烧结机头除尘灰的处理方法是解决烧结工艺中环境污染问题的关键措施。

通过合理选择和应用除尘器、采用物理、化学和生物方法对除尘灰进行处理,可以有效地降低除尘灰对环境的影响,保障烧结机的正常运行。

在未来,我们需要继续加强研究和推广相关技术,为烧结工艺的环保发展做出更大的贡献。

文章结构部分的内容应该包括对整篇文章的分段和组织的介绍,以及每个部分的主要内容。

以下是对文章结构部分的一个示例内容:1.2 文章结构本文共分为三个部分:引言、正文和结论。

高炉炼铁过程中废渣资源化利用的技术创新

高炉炼铁过程中废渣资源化利用的技术创新由于工业化的快速发展,高炉炼铁已成为现代钢铁工业中不可或缺的环节。

然而,传统的炼铁过程会产生大量的废渣,给环境带来严重污染。

为了实现可持续发展,推动高炉炼铁过程中废渣资源化利用的技术创新势在必行。

本文将探讨当前废渣资源化利用的现状和趋势,并提出一些创新的技术解决方案。

一、废渣资源化利用的现状高炉炼铁过程中主要产生的废渣主要包括烧结矿、烟气净化渣和炉渣等。

这些废渣通常被视为浪费物料,被丢弃或填埋,给环境带来负面影响。

然而,废渣中含有很多有价值的可回收物质,如铁、钢、矿物等。

因此,将废渣转化为可再利用的资源是一种解决环境问题和实现可持续发展的有效途径。

目前,废渣资源化利用主要通过以下几种方式实现:1. 废渣回收再利用:将废渣中的有价值物质进行分离和提取,重新利用于炼铁过程或其他工业生产中。

例如,烧结矿中的铁含量较高,可以再次用于高炉冶炼过程中。

2. 废渣填充利用:将废渣用于填充坑道、道路建设和土地复垦等工程中。

废渣填充可以减少对自然资源的占用,同时改善了被填充地区的土壤质量。

3. 废渣综合利用:将不同种类的废渣进行混合利用,形成新的产品或材料。

例如,烟气净化渣中的硅酸盐可以与矿产废渣混合制备建筑材料。

尽管废渣资源化利用取得了一定的进展,但仍面临一些挑战。

首先,目前的废渣资源化利用技术还不够成熟,存在成本高、技术路线不清晰等问题。

其次,相关政策法规的缺失和监管体系不健全也制约了废渣资源化利用的发展。

二、废渣资源化利用的技术创新为了推动高炉炼铁过程中废渣资源化利用的发展,需要进行技术创新和研发。

以下是一些可行的技术创新方案:1. 废渣熔融处理技术:通过高炉炼铁过程中炉渣的熔融处理,将废渣转化为玻璃状物质。

这种熔融处理技术可以减少废渣体积,提高废渣中有价值物质的回收率,并且可以将熔融后的产品用于建筑材料或其他工业领域。

2. 废渣碳化技术:利用废渣中的碳含量,将其进行碳化处理,生成高价值的碳材料。

烧结机头电除尘灰资源化利用技术

除 尘灰物理 化 学特性 及 其对烧 结 生产危 害的基础 上 , 介 绍 了烧 结机 机 头 除 尘灰 钾钠 回收 资 源化 利 用新技 术 , 实现 了钾 、 钠 与重金 属 、 铁 元 素 的分 离, 含铁 富料返 回烧 结 系统 , 回收 的 氯化 钾 产 品达 到 国家标 准 G B 6 5 4 9 -2 0 1 l中 Ⅱ类产 品的一 等 品和优 等 品要 求 , 可作 为肥 料使 用 , 回收率 9 0 % 以上 ,

烧 结 机机 头 电除尘灰 是烧 结机 机 头 电除尘器 捕

捉 的粉尘 , 产 生 量 约 占烧 结 矿 产 量 的 2 % ~4 %…。

%

C u

尘灰 中不 仅含有 铁 、 钙、 镁 等 有 利 于烧 结 的元 素 , 还 含有 钾 、 钠、 锌 等 不 利 于 烧 结 和 高 炉 炼 铁 的 杂 质 元 素 。有效 利用 这些 不利 于钢 铁 厂 回收利 用 的元 素 , 对 于实现 固废 资 源 的 高 附加 值 利 用 具有 积 极 作 用 。 烧结 机头 电除尘灰 中钾 以氯 化 钾 的形 态存 在 , 可 以

提 高 了资源利 用率 。

关键 词 烧 结电除 尘灰

资 源化 利用 氯化 钾

富铁 料

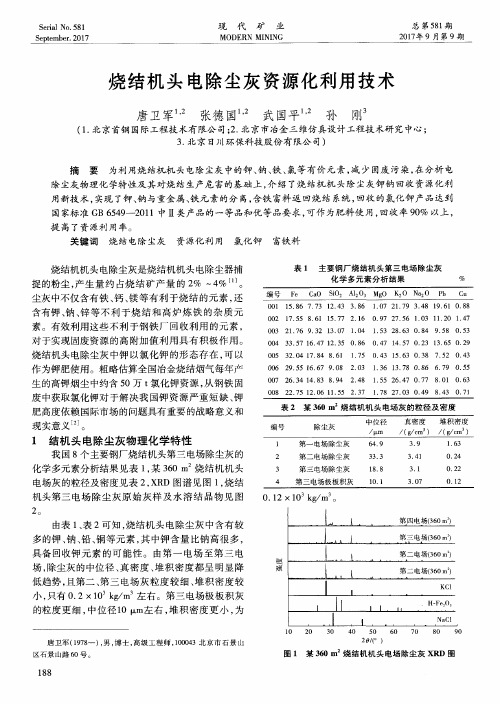

表1 主 要钢 厂 烧 结 机 头 第 三 电场 除 尘灰

口 弓 一 1 ∞ 2 ∞ ∞ 3 4 ∞ 5 ∞ 6 ∞ 7 ∞ 8 ∞ 化 学 多元 素 分 析 结 果

F e Ca O S i O2 A1 2 O3 Mg O K2 0 Na 2 0 P b

作为钾肥使用 。粗略估算全 国冶金烧结烟气每年产 生的高钾烟尘 中约含 5 O 万t 氯化钾资源 , 从钢铁 固

废 中获取 氯化 钾对 于解 决 我 国钾 资 源严 重 短 缺 、 钾 肥 高度依 赖 国 际市 场 的 问题 具有 重要 的战略意 义 和

冶金尘泥烧结工艺回收利用现状分析及发展趋势

冶金尘泥烧结工艺回收利用现状分析及发展趋势吴建海,江汇(首钢矿业公司烧结厂)摘要:本文主要介绍了首钢迁钢公司冶金尘泥的来源、理化性能,以及在首钢矿业公司烧结厂回收利用的现状,简要分析了冶金尘泥对烧结工艺、设备、环境外排的影响,针对冶金尘泥对生产过程的影响,提出了冶金尘泥“均质、颗粒、脱害”的处理方式,将是未来促进清洁生产,实现节能减排的发展趋势。

关键词:冶金尘泥回收利用现状分析发展趋势1 前言迁钢公司炼铁、炼钢、轧制过程中产生大量的冶金尘泥类固废,处置不当,既造成了宝贵资源的浪费又极易引发环境问题。

首钢矿业公司烧结厂拥有99M2机上冷却烧结机6台,冷烧比1:1,360M2环冷烧结机1台,生产规模1200万吨/年。

本着珍惜资源,合理利用资源,降低环境风险的原则,矿业烧结厂通过科学严密的生产组织,强化各工序环节的质量控制,在确保产能、质量指标的前提下,实现了七种迁钢尘泥类固废在烧结厂的循环利用,部分铁碳资源得以回收利用,但随之而来的是这些固废所含的有害元素循环富集,对烧结生产过程也造成了一些负面影响,需在今后的生产实践中加以研究解决。

2 冶金尘泥的来源及理化性能迁钢冶金尘泥类固废主要有十种,瓦斯灰为高炉一级旋风重力除尘后的产物,颗粒较粗,含碳高。

动力污泥为高炉细粒级除尘灰经动力厂沉淀、压滤机缩水处理后的产物,水分含量大。

干法除尘灰为迁钢二系列高炉布袋集尘器收尘放灰的产物,原料灰为高炉原料作业区的集尘产物,主要来源及月均产生量见表1,理化成分见表2。

表1 冶金尘泥来源及月均生成量冶金尘泥来源序号物料品名月均产生量(t)炼铁分厂1 炼铁除尘灰16762 原料场除尘灰86463 瓦斯灰6429炼钢分厂4 炼钢除尘灰2785 氧化铁皮8006 OG除尘灰(干灰)90007 套筒窑除尘灰142动力分厂8 动力污泥14939 干法除尘灰3623轧区10 氧化铁皮9200表2 冶金尘泥理化成分样品名称Zn% K% Na% Tfe% CaO% MgO% SiO2% C% H2O% 炼钢除尘灰0.290 0.295 0.283 25.020 28.990 8.780 5.700 5.440 0.256 动力污泥0.510 0.273 0.066 41.950 3.270 1.230 4.780 25.250 22.022 炼铁灰0.033 0.091 0.046 53.990 2.430 0.820 3.340 12.320 8.522 干法灰0.680 0.078 0.058 43.490 3.320 1.330 5.180 22.050 9.826 原料灰0.0083 0.047 0.031 38.580 7.790 1.570 5.720 23.130 10.486瓦斯灰0.160 0.089 0.053 41.510 3.730 1.370 5.250 24.640 13.647 氧化铁皮74.267 0.359 3.655 套筒窑除尘灰64.968 7.562 4.321炼铁区含铁尘泥的TFe含量在38.58%~53.99%,炼钢二次除尘灰的TFe含量最低,为25.02%。

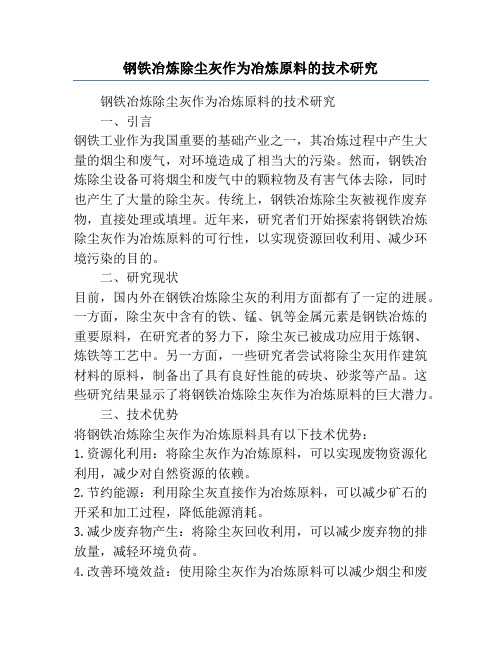

钢铁冶炼除尘灰作为冶炼原料的技术研究

钢铁冶炼除尘灰作为冶炼原料的技术研究钢铁冶炼除尘灰作为冶炼原料的技术研究一、引言钢铁工业作为我国重要的基础产业之一,其冶炼过程中产生大量的烟尘和废气,对环境造成了相当大的污染。

然而,钢铁冶炼除尘设备可将烟尘和废气中的颗粒物及有害气体去除,同时也产生了大量的除尘灰。

传统上,钢铁冶炼除尘灰被视作废弃物,直接处理或填埋。

近年来,研究者们开始探索将钢铁冶炼除尘灰作为冶炼原料的可行性,以实现资源回收利用、减少环境污染的目的。

二、研究现状目前,国内外在钢铁冶炼除尘灰的利用方面都有了一定的进展。

一方面,除尘灰中含有的铁、锰、钒等金属元素是钢铁冶炼的重要原料,在研究者的努力下,除尘灰已被成功应用于炼钢、炼铁等工艺中。

另一方面,一些研究者尝试将除尘灰用作建筑材料的原料,制备出了具有良好性能的砖块、砂浆等产品。

这些研究结果显示了将钢铁冶炼除尘灰作为冶炼原料的巨大潜力。

三、技术优势将钢铁冶炼除尘灰作为冶炼原料具有以下技术优势:1.资源化利用:将除尘灰作为冶炼原料,可以实现废物资源化利用,减少对自然资源的依赖。

2.节约能源:利用除尘灰直接作为冶炼原料,可以减少矿石的开采和加工过程,降低能源消耗。

3.减少废弃物产生:将除尘灰回收利用,可以减少废弃物的排放量,减轻环境负荷。

4.改善环境效益:使用除尘灰作为冶炼原料可以减少烟尘和废气中有害物质的排放,改善环境质量。

四、存在问题与挑战在将钢铁冶炼除尘灰作为冶炼原料的过程中,仍然存在一些问题和挑战:1.除尘灰成分复杂。

除尘灰中含有多种元素和化合物,其成分复杂,影响了利用效果。

2.除尘灰中有害元素含量高。

除尘灰中含有一定量的重金属元素和有害气体,直接用于冶炼可能带来环境和健康的风险。

3.技术成熟度有限。

钢铁冶炼除尘灰作为冶炼原料的技术还处于初级阶段,还需要进一步的优化和改进。

五、未来发展方向为了解决以上问题并实现钢铁冶炼除尘灰作为冶炼原料的可持续利用,我们可以从以下几个方面进行研究:1.深入分析除尘灰成分。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

作者简介:郭玉华(1980一),男,博士,从事固体废气物资源资源化利用方向研究。

万方数据

2014年第l期

郭玉华等

烧结除尘灰资源化利用新进展

57

随烟气排出。 (2)烧结机尾除尘灰:烧结机上烧成的烧结 矿在卸矿、破碎、冷却过程中产生的粉尘,经过 除尘系统收集获得。 (3)环境除尘灰:包括冷却机尾部卸矿时产 生的粉尘,烧结矿进入筛分系统筛分过程中产 生的粉尘,以及烧结返矿运输过程中产生的粉

the classincation processin昏For the removed

dust(especially

the removed

field)at

sinter machine charge end which has high content of haⅡnfhl elements,the best tIeatment way should f而m dust to produce

4未来展望

当前,国内烧结除尘灰绝大部分还是返回烧 结利用,由于其固有的弊端,其中的有害元素没有 路径排出,必将对烧结矿质量,进而对高炉炼铁造 成负面影响。因而,未来逐步采取专门的处理工 艺进行无害化处理,将是烧结除尘灰资源化利用 的发展方向,主要集中在以下几个方面: (1)对烧结除尘灰分类处理。从表l可看 出,不同除尘点的烧结除尘灰所含成分有很大

be sepamting K,Pb and other elements

h逗h

value—added products,whereas the removed

dust at sinter

machine discharge end aIld f如m envimnmental dedusting shaU be retumed to sintedng,and the imn in it shaU be utilized. 1【ey wo“Is

万方数据

58

烧

结

球

团

第39卷第l期

2.5%,自给率不足60%¨J,有研究者提出,采用 烧结除尘灰制备氯化钾肥料的研究思路,并进 行了一系列实验研究。首先使用水对烧结除尘 灰浸出,浸出液经过沉降分离后加入硫化钠、 SDD或Na:CO,去除溶液中的重金属离子,净化 后的溶液通过蒸发、分步结晶得到纯度超过 90%的氯化钾,结晶后的母液循环利用作为浸 出溶剂。由于氯化钾易溶于水,采用烧结除尘 灰制备氯化钾工艺流程简单,设备投资规模小, 能耗少,无废水、废气排放,产品能够弥补我国 钾资源紧缺的现状,因此具有良好的发展前 景一叫1|。但由于烧结除尘灰中重金属离子含量 较高,用其制备氯化钾肥料存在的主要问题是, 如果残留铅、铜等重金属过高,达不到农业用钾 肥的标准,就只能作为生产钾肥的原料;另一方 面,氯化钾易溶于水,在中性或盐碱土壤中易形 成氯化钙,氯化钙在多雨地区、多雨季节或灌溉 条件下易流失而导致土壤板结,造成土壤逐步 酸化,因此氯化钾肥的施用也存在限制。 3.2.2制备硫酸钾肥、复合肥 相对而言,硫酸钾肥比氯化钾肥有更高的 使用价值,因此一些研究者在分析研究烧结机 头除尘灰基本组成与化学性质的基础上,提出 了利用其中的钾元素生产制备硫酸钾的工艺。 由于烧结机头除尘灰中的钾是以氯化钾的形式 存在,因此,首先通过水洗对烧结除尘灰脱钾, 钾液经NH。HCO,除杂后,加入(NH。):SO。进行 复分解反应获得K:sO。,溶液再经两级蒸发浓 缩、结晶后,可分别制得工业级硫酸钾、农用硫 酸钾和(K,NH。)Cl农用复合肥等产品。另外, 在浸出分离后的浓缩液中加入甲酰胺,能够显 著提高钾盐的收得率,并降低硫酸钾的结晶温 度,减少结晶蒸发量,从而降低能耗。甲酰胺还 可以回收利用,因此消耗并不高¨2’13 J。 实验表明,采用烧结机头除尘灰制备农用硫 酸钾和(K,NH。)SO。+(K,NH。)Cl混合结晶等产 品在工艺上是可行的,除尘灰中钾元素的脱除率 和钾资源的回收利用率均在92%以上,所制得的 硫酸钾产品质量可以达到GB20406—2006标准 中农用硫酸钾合格指标要求。并且,还可进一步

表l烧结除尘灰的化学成分(%)

图1

烧结厂除尘点示意图

3

3.1

烧结除尘灰资源化利用方式

烧结除尘灰中铁的利用 由于烧结除尘灰相对于烧结矿产生量不

除尘灰直接返回烧结配料循环利用的方式 简单,铁利用率高,但存在的问题是有害元素循 环富集。如表l中机头三电场除尘灰,铁含量 低,有害元素含量高,返回烧结循环利用,导致 其中的碱金属、重金属等有害元素无法离开烧 结工序,造成循环富集,以致烧结矿中有害元素 含量过高,进入高炉后造成一系列危害。因此, 有厂家对烧结除尘灰的处理方式进行了改进, 采用浮选一重选工艺将烧结除尘灰中的铁氧化 物选出来,然后再返回烧结或球团工序,有害元

&眦rⅡf,ron&|s£卯£m姗rc危饥廊眦e,Be彬增100081)

Abstract The source,composition,classification and present

resources

utilization ways of analysis,it is

sinte而ng

dust (especially the

2014.01.015

New prOgress in

Guo

resources

utilization of sintering dust

YIlll岫1’_,Ma ZhongIIlinl,W柚g D帆gfen91,Bu Suweil,Zh伽Y蚰印ing‘

(1.E珊哟,n以胁iro凡榭m‰嬲驴胱m DepⅡn础m旷A砂nng,ron&&eeZ Gro印co.,厶d, A,驴几g 455004,胁眦n;2.&n£e研k6Dmfo∥矿Ad眦瑚ed&eef Pro唧s n,ld腻眦矗nb,

尘。

以上三种粉尘中,机头除尘灰是烧结粉尘 的主要来源。 2.2烧结除尘灰的成分

我国钢铁工业规模庞大,不同钢铁厂烧结 配料不同,产生的烧结除尘灰成分也不尽相同, 但基本类似旧一j。如表1所示,三项主要除尘灰 中,机头除尘灰从一电场到三电场全铁含量逐 渐降低,有害元素Pb、K、Na的含量则逐渐增加, 尤其是二电场和三电场除尘灰中K含量非常 高。目前,国内烧结机头大部分以电除尘为主, 电场数量从3个到5个不等,但电场除尘灰中 K、Na等有害元素含量的规律是越往后越高。 烧结机尾除尘灰与环境除尘灰中有害杂质含量 较少,全铁含量较高。研究表明,烧结机头除尘 灰中的K、Na多以KCl、Nacl的形式存在H1;此 外,很多厂家的烧结除尘灰(尤其是机头除尘 灰)中还含有Cu、Pb等元素。

素则富集到尾矿中用作建筑材料"1。 3.2制备肥料 3.2.1制备氯化钾 鉴于烧结除尘灰(尤其是机头除尘灰)中钾

大,而且含铁量较高,因此长期以来主要是返回 烧结配料,回收利用其中的铁。不过,由于烧结 除尘灰(尤其是机头除尘灰)粒度较小,且产生 过程经过了高温焙烧,表面疏水性强,表面能很 低,难于制粒,进入混合机后很难与其他原料混 合均匀,在当前国内大量采用“小球团烧结工 艺”的预处理中,产生了很大的负面效应:如烧

头除尘灰(尤其是末端电场除尘灰)应分离提取其中的K、Pb等元素,制备高附加值产品;而机尾和环境

除尘灰宜返回烧结利用其中的铁。 关键词:烧结除尘灰;资源化利用;钾肥;一氧化铅 中图分类号:x7;‘rF046.4 doi:10.13403/j sjqL 文献标识码:A 文章编号:1000一8764(2014)Ol一0056—04

sint耐ng

dust;resources utilization;potassium fertilizer;lead monoxide

1

前言

我国钢铁生产以高炉一转炉长流程为主,

为今后烧结系统清洁生产发展提供借鉴和参

考。

烧结矿约占高炉炉料的70%~75%,而烧结过 程中粉尘的产生量约占烧结矿总量的1%~

resources

sinter machine feed end

dust)a弛introducedI

Based

on

on

the comprehensive

thought that,the future

utilization of sintering dust should mainly be based dust in end electric

万方数据

2014年第1期

郭玉华等烧结除尘灰资源化利用新进展

59

差异,因此其处理方式也应有所不同。对于含 铁较高,有害元素较少的烧结机尾除尘灰、环境 除尘灰甚至机头一电场除尘灰,应本着利用其 中铁的目的,直接返回烧结配料或经磁选分离 后返回烧结配料使用。 (2)对于烧结机头含有害元素较高的除尘 灰,则应根据各企业的产生量建设适当规模的 工艺装备提取其中的钾、铅等有价元素,一方面 消除其对钢铁冶炼过程的危害,另一方面可获 得一定的经济效益,实现无害化、资源化处理。

SiIItem嚷柚d

PeUetizing

第39卷第l期 加14年2月

烧结除尘灰资源化利用新进展

郭玉华1…,马忠民1,王东锋1,卜素维1,周永平1

(1.安阳钢铁集团有限责任公司能源环保管理部,河南安阳455004; 2.钢铁研究总院先进钢铁流程及材料国家重点实验室,北京 lO0081)

摘要:介绍了烧结除尘灰的来源、成分、分类,以及目前对烧结除尘灰(尤其是机头除尘灰)的资源化利 用方式。综合分析认为:未来烧结除尘灰的资源化利用应以分类处理为主,对于有害元素含量较高的机

结矿产生“花脸”、夹生;除尘灰引起“二次扬尘”

影响作业环境;除尘器效率降低,固体燃耗、电 耗、重油消耗上升等。为了改变这种状况,国内 一些企业开发出了先将烧结除尘灰造球,然后 再返回烧结使用的方法,取得了一定效益‘5’6。。

含量较高,而我国又是一个钾资源匮乏的国家, 经济储量仅为800万t(K:O),约占世界储量的