除尘灰成分

简介除尘灰及价格

本文摘自再生资源回收-变宝网()简介除尘灰及价格变宝网8月18日讯除尘灰可以分为烟气除尘灰和环境除尘灰,例如烧结机头高温烟气、高炉和转炉煤气系统的除尘,这类除尘灰是烟气除尘灰。

今天小编带大家去了解除尘灰的相关信息。

一、除尘灰的概括工业企业等排放的大气污染物经过布袋除尘器等除尘设备处理,大部分颗粒物废气经收集得到的飞灰,其成分与所收集的颗粒物气体有关,钢铁企业会产生大量除尘灰、氧化铁皮等等,一般都有很好的利用价值。

环境除尘是为减少环境粉尘污染所设置的,例如原料装卸、转运等岗位的除尘,这类除尘灰是环境除尘灰。

一般来说,环境除尘灰是在常温下聚集的,其介质粉尘性质无大变化,比较好利用,对生产基本无危害。

工艺除尘灰则是高温物化反应的产物,形成于高温之中,其理化性质发生变异,利用难度较大,对生产危害较大。

高炉煤气除尘全部采用了干法除尘,产生的一次除尘灰(重力除尘器)和二次除尘灰(煤气净化布袋除尘器)主要成分是铁和碳,全部返烧结作为烧结原料。

转炉煤气电除尘灰含铁量50%以上,一次除尘(设备:蒸发冷却器,作用:除尘、降温)灰(粒度较粗〕作为烧结原料,二次除尘(除尘设备:静电除尘器,作用:除尘降温)灰(粒度较细)一部分作为烧结原料回收利用,一部分作为竖炉球团原料回收利用。

作为球团原料配比控制在服以下对球团矿产质量指标影响不大。

电炉除尘灰含铁量利用冷压块技术部分回收利用。

长期以来大量除尘灰、泥在烧结循环利用,存在着许多问题。

一是除尘灰品种、数量多,成分复杂差异大,难以做到定量配料,造成烧结矿物化性能指标下降。

二是除尘灰、泥烧结性能差,钢铁企业多年来的生产经验。

烧结生产能力降低。

三是烟气除尘灰中K、Na、CLZn 等元素富集危害烧结炼铁生产,造成烧结台车糊蓖条,风机叶片挂泥,除尘器效率降低,烟尘污染加重,设备维护量加大,高炉因有害元素富集而影响顺行和寿命甚至造成事故也是不乏先例的.四是除尘灰、泥一直用敞车运输、落地,在装、卸现场及运输途中造成多次扬尘,污染环境。

钢铁企业含锌除尘灰的降害处置及资源化利用

230管理及其他M anagement and other钢铁企业含锌除尘灰的降害处置及资源化利用石勤学(河南安钢泽众冶金设计有限责任公司,河南 安阳 455004)摘 要:钢铁企业在生产过程中会产生大量的除尘灰,原料场和烧结环境除尘灰一般采用内部自循环利用,炼铁工序的重力除尘灰、出铁场除尘灰、矿槽除尘灰由于有害元素少,一般也是直接返回原料场或烧结配料室循环利用。

而烧结机头除尘灰、高炉煤气干法除尘灰、部分炼钢除尘灰由于含有大量的钾、钠、锌等有害元素,如果直接循环利用,会对正常生产造成严重影响,例如锌在高炉内富集会造成高炉上部结瘤,炉墙涨裂,甚至堵塞煤气管道,严重影响高炉生产顺行和长寿,而钾、钠在高炉内富集,会催化焦炭的气化反应,加剧烧结矿还原粉化,引起球团矿异常膨胀,破坏高炉内衬,最终导致料柱透气性下降,煤气流分布失调,给高炉的长寿高效带来不利的影响。

因此,对于这些除尘灰必需进行降害处理后才能循环利用。

由于这些除尘灰产生生产工序不同,其成分组成和性质差别很大,需分别选择合适的工艺路线进行处理。

关键词:除尘;降害处理;资源化利用中图分类号:X757 文献标识码:A 文章编号:11-5004(2020)16-0230-2收稿日期:2020-08作者简介:石勤学,男,生于1966年,汉族,河南林州人,本科,高级工程师,研究方向:冶金设计,冶金工艺。

为了去除灰中的有害元素钾、钠,一般采用水洗工艺,即先将除尘灰与水充分搅拌,使得钾、钠元素溶解在水中,经压滤机对浆液压滤进行固液分离,压滤渣经干燥后返回烧结工序循环利用,滤液经蒸馏结晶获得氯化钾、氯化钠晶体作为产品外销。

而为了去除除尘灰中的有害元素锌,一般采用转底炉工艺或回转窑工艺,将除尘灰加热到1000-1200℃高温,其中的锌呈气态随烟气排出过程中慢慢冷却,生成氧化锌,经回收后作为产品外销,而转底炉的金属化球团或回转窑尾渣则返回炼钢炉或高炉循环利用。

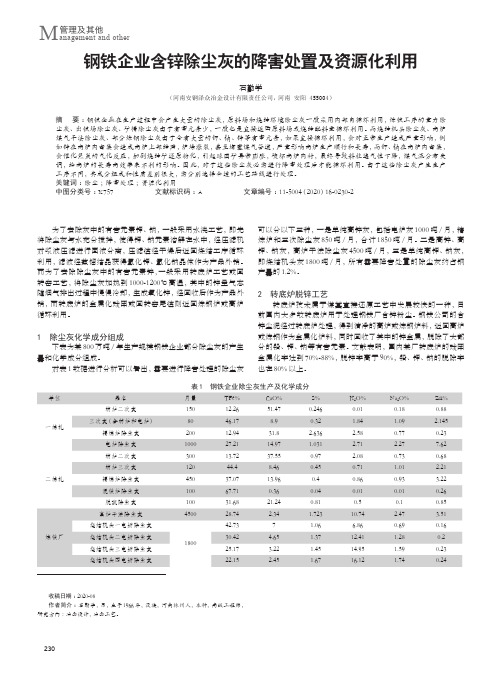

1 除尘灰化学成分组成下表为某800万吨/年生产规模钢铁企业部分除尘灰的产生量和化学成分组成。

高炉除尘灰的转炉技术指标

高炉除尘灰的转炉技术指标高炉除尘灰是指在高炉排烟中产生的煤灰、煤渣等固体物质,这些物质一般富含铁和其他金属元素,因此具有一定的再利用价值。

转炉技术是一种重要的冶炼方法,通过将高炉除尘灰进行熔炼和回收,可以提高资源利用率,减少环境污染,实现经济和环保的双赢。

一、高炉除尘灰的转炉技术指标在对高炉除尘灰进行转炉技术处理前,我们首先需要了解几个重要的指标,包括高炉除尘灰的含铁量、矿物组成、熔点和流动性等。

这些指标将决定转炉过程中的操作条件和所达到的效果。

1. 含铁量:高炉除尘灰的含铁量是衡量其再利用价值的重要指标。

含铁量越高,转炉冶炼效果越好,并且可以实现更高的资源回收率。

在高炉除尘工艺中,应该尽量提高除尘灰中的含铁量。

2. 矿物组成:除尘灰中的矿物成分对转炉冶炼过程中的反应速度和产物生成有重要影响。

不同的矿物成分具有不同的热力学性质和熔点,因此会对转炉渣的生成和熔化过程产生显著影响。

了解除尘灰的矿物组成可以帮助我们优化转炉操作条件,提高冶炼效率和产物质量。

3. 熔点和流动性:高炉除尘灰在转炉过程中需要被完全熔化,并保持一定的流动性,以便顺利进行冶炼和产物分离。

除尘灰的熔点和流动性是决定转炉过程是否顺利进行的关键指标。

如果除尘灰的熔点过高或流动性不佳,将会导致冶炼过程困难,产物回收不完全,甚至造成设备堵塞等问题。

二、高炉除尘灰的转炉处理过程在进行高炉除尘灰的转炉处理前,需要进行物料的预处理和矿物结构的分析。

预处理包括破碎、混合和干燥等过程,以便获得适合转炉操作的物料状态。

矿物结构分析则可以通过X射线衍射等测试方法来确定除尘灰中的矿物成分和结构特征,为转炉操作提供依据和参考。

转炉处理过程中,一般采用高炉除尘灰和其他冶金原料的混合熔炼方式。

根据高炉除尘灰的性质和转炉操作要求,可以选择不同的冶金原料和添加剂,以达到最佳的转炉冶炼效果。

在转炉中,首先需要将除尘灰等原料进行预热和预熔,然后加入适量的石灰、硅酸盐等添加剂,调整熔化温度和流动性,最后得到转炉渣和有价值金属的分离。

高炉除尘灰的成份

0.11 0.079 0.11 0.17 0.093 0.12 0.096 0.11 0.096 0.097 0.14 0.19 0.1 0.084 0.12 0.14 0.1 0.18 0.18 0.18 0.13 0.23 0.15 0.19 0.11

布袋灰2# 10月15日 布袋灰3# 布袋灰4# 布袋灰1# 布袋灰2# 10月16日 布袋灰3# 布袋灰4# 布袋灰1# 布袋灰2# 10月17日 布袋灰3# 布袋灰4# 布袋灰1# 布袋灰2# 10月18日 布袋灰3# 布袋灰4# 布袋灰1# 布袋灰2# 10月19日 布袋灰3# 布袋灰4# 布袋灰1# 布袋灰2# 10月20日 布袋灰3# 布袋灰4# 布袋灰1# 布袋灰2# 10月21日

27.18 19.65 27.19 22.5 24.27 27.46 24.02 27.2 25.5 19.25 26.26 17.67 24.7 23.4 28.74 22.78 0.29 0.25 0.25 0.27 30.72 22.62 31.5 23.72 25.11

0.15 0.26 0.15 0.18 0.15 0.16 0.15 0.15 0.15 0.34 0.16 0.37 0.22 0.28 0.16 0.24 0.59 1.38 0.69 0.69 0.22 0.26 0.24 0.41 0.17

0.015 0.013 0.016 0.0084 0.017 0.018 0.0083 0.0069 0.014 0.012 0.012 0.015 0.0082 0.0074 0.013 0.0081 0.021 0.0066 0.012 0.015 0.015 0.017 0.015 0.0091 0.016

30.12 31.1 27.8 22.66 27.91 28.36 22.43 30.53 27.86 27.39 30.45 29.45 28.59 23.83 23.81 30.38 31.04 30.01 32.64 30.87 30.33 30.97 31.47 30.98 33.22

高炉除尘灰气力输送

气力输送在高炉煤气全干法除尘灰输送中的应用1、前言高炉煤气全干法除尘灰主要成分为Tfe,FeO,SiO₂,Al2O3,MgO等。

布袋除尘器集灰斗的灰温度高度160℃,粒度在200~300目的占60%以上。

1000m³容积下的高炉,灰的比重0.18-0.9t/m³,含铁量10%~30%;1000 m³容积以上的高炉,灰比重0.9~1.5t/ m³,含铁量30%~40%。

传统高炉煤气全干法除尘灰的输送一般采用机械输灰工艺,即采用刮板输送机后加湿外运,或刮板输送机、斗提机进入集灰仓后加湿外运。

机械输灰工艺有诸多缺点,一是流程长,环节多,机械故障率高,设备常出现转不动、卡死现象,影响正常生产;二是设备密封性能差,飞灰较多,操作环境差;三是设备多,占地面积大,能耗及运行费用高;四是无法实现灰的长距离输送。

除尘灰采用气力输送,可解决机械输灰上述缺点。

2、气力输送应用气力输送系统是以压缩气力输送介质和动力,将集灰斗内的干灰输送到指定地点的一种输送装置。

根据输送系统压力的不同,气力输送系统分为负压式和正压式两大类。

负压式系统是靠系统内的负压将气体和灰一起吸入管道内,物料的整个输送过程是在低于大气压力下进行的。

正压式系统则是用高于大气压力的压缩气来推动物料进行输送的。

以1000 m³高炉为例,简要介绍气力输送在高炉煤气全干法除尘灰输送中的应用。

布袋除尘器箱体按12个计算,两排布置,每排6个,灰比重0.9t/m³,最大灰量约40t/d.鉴于高炉煤气干法除尘灰的物料特性,采用正压流态化气力输送工艺。

正压流态化气力输送是一种浓相气力输送系统,主要由输送泵系统、控制系统、灰仓系统、气源系统、管路系统五个子系统组成。

其工作原理是:压缩气通过进气组件,渗透到输送泵内部与除尘灰混合,并使除尘灰流态化,从而具备流体性质,经密封式管道将灰从甲地输送到乙地。

2.1输送泵直接输送布袋除尘器下不需设中间灰斗,每个除尘器箱体下直接配置1台输送泵(输送泵容积不需太大,小于1 m³即可),每排6个输送泵形成1个输送单元,共两个输送单元,两个支管汇入母管进入目标灰仓。

除尘灰利用价值

西钢开发出用除尘灰制造泡沫渣新工艺2008-10-29 16:27:11 钢企网本网讯西林钢铁集团有限公司第二炼钢厂多年来一直在实践中探索降本增效的新途径。

日前,该厂在生产实践中,用废弃除尘灰制造泡沫渣一举获得了成功。

该工艺既使废弃物得以充分利用,也为公司降低了生产成本。

西钢二炼钢了解到公司炼铁厂除尘灰因含铁量较低,除烧结工艺可少量配用外,大量的除尘灰处于堆积状态。

他们决定由此入手,开辟除尘灰的新用途。

经过深入分析,他们发现该除尘灰含碳量很高,达到40%,含铁量达30%,其余的为氧化钙、二氧化硅等,用于电炉氧化期冶炼造泡沫渣比较合适。

于是,他们根据分析成分进行了冶炼配比试验,试验效果良好。

该除尘灰加入渣面后,碳和氧迅速发生化学反应,生成一氧化碳气泡,并穿越渣层形成良好的泡沫渣,可有效包裹住弧光,提高电弧热效率,同传统的焦粉造泡沫渣工艺相比,泡沫渣层厚,持续时间长,可完全替代焦粉,同时降低了生产成本,为电炉降本增效工作开辟了新的途径。

利用铁厂除尘灰作原料优化配料生产水泥熟料我厂粘土中铝含量较低,校正原料炉渣也是硅高铝低,熟料铝氧率一直上不去,为1.0左右。

生料中粘土的配比也只有7%左右,影响了生料的成球,我们曾试图用高炉矿渣配料,但由于土少使成球质量差。

1999年3月份,我们发现铁厂原料烧结电除尘灰(简称原料除尘灰)和高炉布袋除尘灰(简称高炉除尘灰)往外大量排放,经化验,原料除尘灰含有较高的铁,可作为铁质校正原料;高炉除尘灰含有较高的Al2O3,且SiO2含量低,满足铝质校正原料要求。

我们以这两种除尘灰分别代替镍渣和炉渣,在Φ2.2m×8.5m机立窑上进行了3个月的试生产,取得了较好的效果。

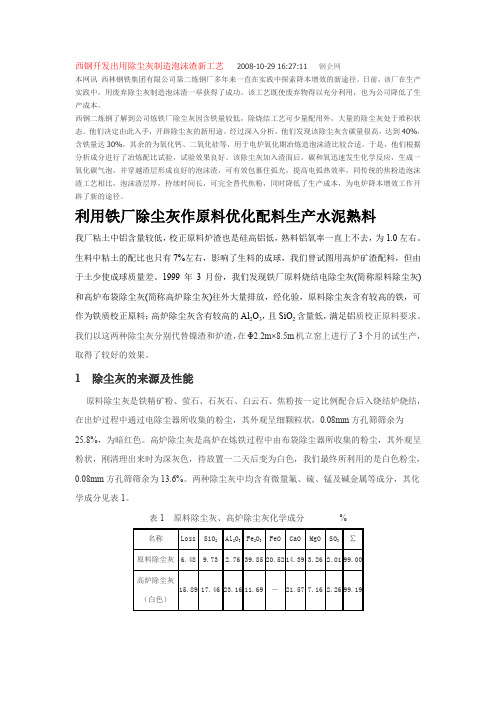

1除尘灰的来源及性能原料除尘灰是铁精矿粉、萤石、石灰石、白云石、焦粉按一定比例配合后入烧结炉烧结,在出炉过程中通过电除尘器所收集的粉尘,其外观呈细颗粒状,0.08mm方孔筛筛余为25.8%,为暗红色。

除尘灰利用价值

除尘灰利用价值除尘灰利用价值西钢开发出用除尘灰制造泡沫渣新工艺日前,该厂在生产实践中,用废弃除尘灰制造泡沫渣一举获得了成功。

该工艺既使废弃物得以充分利用,也为公司降低了生产成本。

西钢二炼钢了解到公司炼铁厂除尘灰因含铁量较低,除烧结工艺可少量配用外,大量的除尘灰处于堆积状态。

他们决定由此入手,开辟除尘灰的新用途。

经过深入分析,他们发现该除尘灰含碳量很高,达到 40% ,含铁量达 30% ,其余的为氧化钙、二氧化硅等,用于电炉氧化期冶炼造泡沫渣比较合适。

于是,他们根据分析成分进行了冶炼配比试验,试验效果良好。

该除尘灰加入渣面后,碳和氧迅速发生化学反应,生成一氧化碳气泡,并穿越渣层形成良好的泡沫渣,可有效包裹住弧光,提高电弧热效率,同传统的焦粉造泡沫渣工艺相比,泡沫渣层厚,持续时间长,可完全替代焦粉,同时降低了生产成本,为电炉降本增效工作开辟了新的途径。

利用铁厂除尘灰作原料优化配料生产水泥熟料我厂粘土中铝含量较低,校正原料炉渣也是硅高铝低,熟料铝氧率一直上不去,为1.0 左右。

生料中粘土的配比也只有 7%左右,影响了生料的成球,我们曾试图用高炉矿渣配料,但由于土少使成球质量差。

1999 年 3 月份,我们发现铁厂原料烧结电除尘灰 (简称原料除尘灰 )和高炉布袋除尘灰 (简称高炉除尘灰 )往外大量排放,经化验,原料除尘灰含有较高的铁,可作为铁质校正原料;高炉除尘灰含有较高的 Al2O3,且 SiO2含量低,满足铝质校正原料要求。

我们以这两种除尘灰分别代替镍渣和炉渣,在Φ2.2m×8.5m机立窑上进行了 3个月的试生产,取得了较好的效果。

1 除尘灰的来源及性能原料除尘灰是铁精矿粉、萤石、石灰石、白云石、焦粉按一定比例配合后入烧结炉烧结,在出炉过程中通过电除尘器所收集的粉尘,其外观呈细颗粒状, 0.08mm 方孔筛筛余为25.8%,为暗红色。

高炉除尘灰是高炉在炼铁过程中由布袋除尘器所收集的粉尘,其外观呈粉状,刚清理出来时为深灰色,待放置一二天后变为白色,我们最终所利用的是白色粉尘,0.08mm 方孔筛筛余为 13.6%。

除尘灰典型物质成分

除尘灰典型物质成分

除尘灰是指在工业生产和能源利用过程中,被除尘器、过滤器等设备捕集的粉尘、烟气等物质,其成分复杂多样。

除尘灰的物质成分包括无机物和有机物两部分。

无机物:主要包括氧化物、硅酸盐、碳酸盐、氯化物、硫化物、氟化物等。

其中,氧化物包括二氧化硅、氧化铝、氧化钙、氧化镁等;硅酸盐主要是硅酸钙、硅酸铝、硅酸钠等;碳酸盐主要是钙 carbonate、镁 carbonate等;氯化物主要是氯化钠、氯化钙、氯化镁等;硫化

物主要是硫化铁、硫化钠等。

有机物:主要包括烷烃、芳香烃、多环芳香烃等。

其中,烷烃包括甲烷、乙烷、丙烷等;芳香烃包括苯、甲苯、二甲苯等;多环芳香烃主要是苯并芘、苯并呋喃等。

不同的工业生产和能源利用过程所产生的除尘灰成分有所不同,也受到环保法规等因素的影响。

因此,对除尘灰的分析和处理具有重要的实际意义。

- 1 -。