捣固焦热态性质预测模型的研究

影响捣固焦炉焦炭热性能的因素及改进措施

影响捣固焦炉焦炭热性能的因素及改进措施炼铁过程中,焦炭既作为燃料为冶炼过程提供热源,又作为主要的还原剂。

为了维护高炉料柱的透气性,使高炉能够正常运行,需要焦炭有一定的块度和强度。

通常意义上的冷强度指标已不足以全面评价高炉用焦炭的质量,更主要的是对焦炭在高炉中抗劣化能力(热反应性)的评价。

XX焦化制气厂新建成的两座捣固焦炉分别于2007年7月和2008年6月投产,捣固焦炉在扩大炼焦煤资源的同时,能够改善焦炭的冷强度,但焦炭的热性能波动大,为使焦炭反应性(CRI )和反应后强度(CSR)满足1350m3高炉的要求,我们对影响焦炭热性能的各因素进行了分析和试验,通过优化配煤方案,改进配煤系统的操作和控制方式,有效地提高了焦炭质量。

1 原料煤状况我厂的煤源主要来自云南省曲靖、富源、宣威,贵州省的盘县和四川攀枝花等地,供煤点相对较多,煤的质量不稳定。

由于煤本身具有复杂的组成结构和理化性质,即使同一变质程度的煤,甚至同一矿井煤的性质也不完全一样;其次是洗煤厂认识到工业分析数据的可加和性,利用高挥发及低挥发煤种进行比例配合,以达到炼焦用煤的挥发分指标,故仅用工业分析已不能准确判断来煤质量的真实性,只有经过煤镜质组反射率数据分析及直方图分布,以区分人为混煤和自然变质程度煤种,才能真实、准确反映出煤的本质,其准确性是其他方法无以替代的。

对各系列洗精煤进行镜质组反射率试验,其质量指标(2008年1~8月加权平均值)见表1。

我厂的1/3焦煤中的茨门沟和盘江两个煤种属单种煤,煤质相对较好,最大胶质层厚度Y分别为22. 9mm和22. lmm, 粘结指数G分别为87. 4和90. 1,其次是羊场煤,胶质层厚度为20. 7mm, 粘结指数为87. 0。

而补木煤、恩圭2 5号焦煤和攀罗15号焦煤属复杂混煤,煤质相对差。

2 影响焦炭热性能的因素2.1 原料煤质量原料煤是影响焦炭质量的主要原因之一,包括煤的变质程度、煤中杂质影响、煤的结焦性能等。

捣鼓焦技术

捣固焦炉简介捣固焦泛指采用捣固炼焦技术在捣固焦专用炉型内生产出的焦炭,这种专用炉型即捣固焦炉。

捣固炼焦技术是一种可根据焦炭的不同用途,配入较多的高挥发分煤及弱粘结性煤,在装煤推焦车的煤箱内用捣固机将已配合好的煤捣实后,从焦炉机侧推入炭化室内进行高温干馏的炼焦技术。

捣固炼焦工艺是在炼焦炉外采用捣固设备, 将炼焦配合煤按炭化室的大小, 捣打成略小于炭化室的煤饼, 将煤饼从炭化室的侧面推入炭化室进行高温干馏。

成熟的焦炭由捣固推焦机从炭化室内推出,经拦焦车、熄焦车将其送至熄焦塔, 以水熄灭后再放到凉焦台, 由胶带运输经筛焦分成不同粒级的商品焦炭。

捣固炼焦的技术优势1. 节约资源,降低成本煤饼堆密度由顶装煤炼焦的0. 74 t/ m3 提高到1. 1 t/ m3 ,煤料颗粒间距减小,煤饼堆比重增加,有利于多配入高挥发性煤和弱黏结性煤。

本公司选用40 %的瘦煤、30 %的焦煤和30 %的肥煤生产出了一级冶金焦。

采用捣固炼焦工艺节约了大量不可再生的优质炼焦煤,降低了生产成本。

2 提高焦炭质量捣固炼焦可以提高焦炭的机械强度和反应后强度,两个月试生产表明:在配入30 %的弱黏结性煤时,焦炭的机械强度M40平均为90 % , M10为4 % ,热反应性CRI 为22 % ,反应后强度CSR 为65 %。

3 环境保护方面的优势产量相同时,与炭化室高450 mm 顶装焦炉相比较,捣固焦炉具有减少出焦次数、减少机械磨损、降低劳动强度、改善操作环境和减少无组织排放的优点。

装煤逸散烟尘采用炉顶消烟除尘车进行燃烧、洗涤除尘,完成无烟装煤操作,使装煤的污染物排放量减少90 %。

出焦粉尘通过除尘拦焦车集尘罩进入地面除尘站,工艺除尘效率高,减少了环境污染。

敲打刀边新型炉门,密封效果好,减少炉门荒煤气的逸散。

4 经济效益显著尽管捣固焦炉的捣固机和装煤车的投资高于顶装煤的机械费用,但是捣固煤饼的堆积密度比顶装煤高1/ 3 ,故相同生产规模的焦炉,捣固焦炉可以减少炭化室的孔数或炭化室容积,单套机械的服务孔数也增加到了72 孔,因此,捣固焦炉的总投资并不比顶装焦炉高。

捣固式焦炉设备的炉壁材料和导热性能研究

捣固式焦炉设备的炉壁材料和导热性能研究引言:捣固式焦炉设备是冶金行业中一种重要的高温设备,用于煤炭的加热和焦化过程。

炉壁材料的选择和导热性能对设备的稳定运行和能源利用效率起着关键作用。

本文将就捣固式焦炉设备的炉壁材料和导热性能进行详细研究和探讨。

一、捣固式焦炉设备的炉壁材料研究1.1 火砖火砖是捣固式焦炉设备中常用的炉壁材料之一,其具有良好的耐高温性能和强度,可以有效地承受炉内高温环境的作用。

通过不同配比的矿石、粘土和煤泥等原材料经过破碎、混合、成型和烧结等工艺制成,能够满足焦炉工作的要求。

然而,火砖的导热性能相对较低,易受到热损失影响,影响能源的利用效率。

1.2 碳化硅砖碳化硅砖是一种新型的炉壁材料,其具有优异的耐高温性能和导热性能。

碳化硅(SiC)具有极高的热导率和抗热冲击性,在高温下依然保持稳定,因此被广泛应用于高温领域。

碳化硅砖的导热性能比传统的火砖要高出数倍甚至更多,可以有效地提高焦炉设备的能源利用效率。

1.3 耐火混凝土耐火混凝土是一种特殊的建筑材料,具有较高的抗热冲击性和耐火性能。

其主要由耐高温骨料、耐火粘土和耐火水泥等原料组成,通常通过加水调配、浇注成型和干燥硬化等工艺制成。

耐火混凝土具有较好的导热性能,可有效降低热损失,提高焦炉设备的热效率。

二、捣固式焦炉设备的导热性能研究2.1 热传导机制在焦炉设备中,热传导是热能传递的重要途径之一。

热传导的机制主要有导热传导、对流传导和辐射传导三种方式。

其中,导热传导是指材料内部的微观能量传递,对焦炉设备的导热性能有着直接的影响。

2.2 导热系数导热系数是评估材料导热性能的重要参数,它代表了单位时间内单位面积上的热量传递率。

导热系数与材料的热导率成正比,与材料的导热路径以及材料内部结构有关。

因此,选用导热系数较高的材料,可以提高焦炉设备的导热性能和能源利用效率。

2.3 热阻和热容捣固式焦炉设备中的热阻和热容也是影响导热性能的重要因素。

热阻是指阻碍热量传递的材料特性,其值越小,热量传递越快。

攀钢开发高炉应用捣固焦技术

攀钢开发高炉应用捣固焦技术

由攀研院、攀钢钒等单位共同研究开发的“捣固焦炭在攀钢高炉上的应用技术研究”项目,日前在成都通过了四川省科技厅组织的技术鉴定。

专家鉴定认为,访项研究成果达到了国内先进水平。

研究高炉应用捣同焦炭技术,是攀钢应对焦煤资源日趋紧张状况,扩大炼焦煤资源适应性的一条重要技术途径。

为此,攀钢专门成立了技术开发项目组。

项目组科技人员针对捣固焦炭取代顶装焦炭后,堆密度增加、气孔率降低,给高炉操作调节带来的诸多问题,对捣固焦炭使用后高炉上下部操作参数变化、不同比例的捣固焦炭对高炉料柱透气性的影响规律、配加不同比例的捣固焦炭对高炉主要技术经济指标的影响规律等方面进行了深入实验研究;总结分析了高炉应用捣固焦炭操作特点,通过采取多项技术措施,取得了捣固焦炭在攀钢钒1、2、3号高炉的成功应用.形成了攀钢高炉应用捣固焦炭的核心技术。

该项目研究成果在高炉应用后,高炉路况稳定运行,仅1号高炉每天的产量就增加了49.5t,焦比降低了14.4kg/t,煤比增加了12 kg/t,具有显著的经济效益。

有关专家指出,该项目的成功实施,不仅使攀钢高炉取得了明显

的增铁节焦效果,而且扩大了攀钢炼焦煤资源适应性,提高了市场竞争力,对今后在大型钢铁联合企业采用捣固炼焦技术及捣固焦炭在高炉上的应用具有较好的借鉴意义。

捣固焦在高炉中的应用与试验研究

的水分多3。4%,表面黏附着较多的焦粉,恶化了料 柱的透气性,高炉内压差升高,造成炉内风量减少较

650m3高炉使用捣固焦试验期间,平均焦炭

为明显。

表7捣固焦主要指标

%

负荷为4.28t矿/t焦,焦比为403kg焦/t铁,日平均 铁产量为5

489t。

捣固焦与顶装焦除水分相差较大外,焦炭其他 各项指标均基本相当。2 650m3高炉使用捣固焦 后,焦炭负荷降低0.21t矿/t焦,人炉风量却减少 72m3/min,风温使用水平下降15。C,鼓风动能降低 7.9kJ/s,焦比提高了14kg焦/t铁,日平均铁产量减 少162t。各项技术经济指标都有不同程度的下降, 主要原因是捣固焦的水分平均为4.8%,较顶装焦

650m3

800m3高炉,将气煤配比降到18%,焦炭热态强度

提高到60%以上。 干熄率提高和结焦时间缩短后,捣固焦在450m3 高炉的使用情况见表4。

表4高炉主要经济指标(干熄焦)

高炉,焦炭质量及高炉主要指标见表5和表6。

表5顶装焦主要指标

%

随着结焦时间的缩短、配煤比的优化调整和干 熄率的提高,捣固湿熄焦和干熄焦质量相比较,焦炭 的水分和热态强度指标变化较大。焦炭的平均水分 由5.0%下降到2.7%,平均焦炭热态反应后强度由 56.1%提高到58.6%。 450m3高炉使用捣固湿熄焦和干熄焦后主要指 标相比较,平均焦炭负荷由4.38t矿/t焦提高到

CDQ

system

for

the stamp—charge battery

can

effectively

reduce coke

moisture

and improve coke

quality,which greatly benefits the BF production. Key words:Stamp—charge

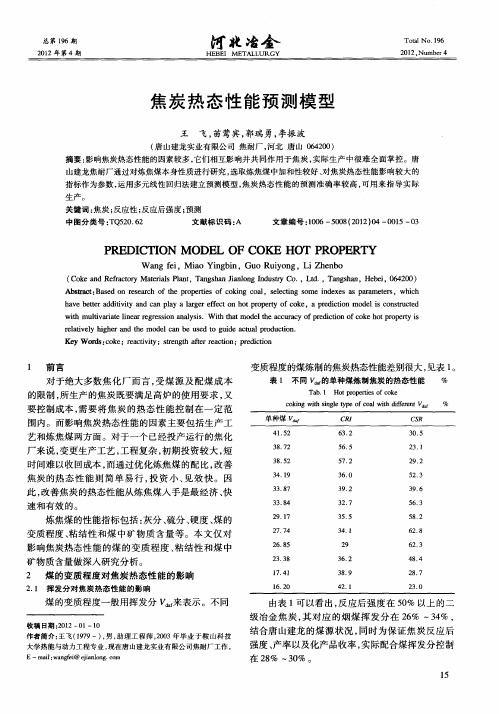

焦炭热态性能预测模型

1 前 言

变质程度 的煤炼制 的焦 炭热态性能差别 很大 , 见表 1 。

表 1 不同 的单种煤炼 制焦炭 的热态性能 %

% Ta 1 Ho r p ris o o e b. t p o ete fc k c k n t i g e t p fc a t i e e t o ig wi sn l y e o o l wi d f r n h h

W a e ,M i o Yi g i ng f i a n b n,Guo Rui n yo g,LiZh n o eb

( o eadR f c r t isPa t agh i ln d syC . Ld , agh , ee, 6 2 o C k n er t yMae a l ,T sa J o gI ut o , t. T nsa H bi o 4 o ) ao rl n n n a n n r n

总 第 16期 9 2 1 第 4期 0 2年

河 北冶全

焦炭反应性及反应后强度预测模型研究与分析

式中, k 为反应速率常数; t 为软化范围内的反应时间; M 为胶质体质量百分数. 中间相的生成也可按一级反应处理[ 7] , 其动力学方程为

22 2

62 1

21 1 337 0 86 110 10 781 44

65 7 7 7 21 7 0

28 2

54 6

22 1 034 0 83

99 11 16 1 16

0 39

3 00

0 78

52 9 10 7 31 4 1 2

25 0

56 8

23 1 245 0 83

91 9 81

26 2

57 0

6 1 175 0 88 134 9 07 0 42

0 82

1 95

0 46

58 8 10 2 28 2 0 2

21 9

67 3

7 0 951 7 87 118 9 51 0 22

0 42

3 50

0 59

50 2 9 4 33 7 4 1

22 9

72 3

8 1 096 0 94 118 9 84 0 48

近年来, 高炉普遍采用富氧喷吹煤粉技术来降低吨铁消耗焦炭的比例 ( 简称焦比) , 使得焦炭在高炉 中停留时间延长, 受到的降解作用加剧. 为了保证高炉良好的透气、透液性, 对焦炭质量提出了更高的要 求, 特别是焦炭的反应性 ( CRI) 及反应后强度 ( CSR) . 从煤化学及煤岩学的角度来看, 煤的性质取决于 成煤植物及成煤过程. 对于腐植煤, 其性质主要取决于成煤过程, 即泥炭化过程中的生物化学作用 ( 由煤 岩组成和还原程度反映) 、成岩作用、变质作用 ( 由变质程度反映) . 对于炼焦用烟煤, 成岩作用的影响相 对较小, 其性质主要取决于显微煤岩组成、还原程度、变质程度以及碱性矿物质含量. 但目前对煤的还原 程度尚无表征指标, 一般多采用煤岩组成和粘结性甚至硫含量间接反映其影响. 对于影响焦炭反应性及反 应后强度的煤质因素, 国内外许多研究者的研究结果证实了煤的变质程度、煤岩组成、粘结性质以及煤中 碱性物质含量是主要影响因素. 利用炼焦煤性质建立数学模型预测焦炭反应性及反应后强度的研究, 受到 焦化、冶金行业的普遍关注. 日本新日铁采用煤的最大流动度、灰分碱度为自变量, 建立与焦炭反应性及 反应后强度关联的模型[ 1] ; 加拿大炭化研究会采用煤的膨胀度、挥发分、碱度进行焦炭热性质预测[ 2] ; 美

焦炭热态性质预测模型的研究

焦炭热态性质预测模型的研究 JN__(-_.8<王光辉范程田文中(武汉科技大学化学工程与技术学院,武汉430081)O__|'1B>_X^___R~~_L随着高炉的大型化和富氧喷煤技术的应用,高炉对焦炭质量提出了更高的要求,衡量焦炭的质量指标有冷态强度和热态强度。

焦炭冷态强度(M40和M10)预测模型的建立已有讨论;焦炭反应性(CRI)和反应后强度(CSR)是表征焦炭热态强度的重要指标,焦炭与CO2的反应程度直接反映了焦炭在高炉中的行为。

用传统的小焦炉进行配煤炼焦试验存在试验周期长、工作量大等不足,采用焦炭预测模型公式来指导配煤则具有明显的优势。

i _zwUS!5e_fk_{_0_d_1 预测模型的建立 @d_EiVF`4:1.1 模型变量的选取 {x@|VuL=_影响焦炭热态强度的因素很多,主要为煤的变质程度、煤的粘结性、炼焦工艺和煤的灰分组成。

煤的变质程度可以通过干燥无灰基挥发分来表征,当炼焦用煤的干燥无灰基挥发分偏高时,焦炭气孔率明显增大,同时也增加了与CO2反应的接触面积,从而降低了焦炭气孔壁的强度,使焦炭的热态强度有所下降。

tSHFm_-_q`研究报导表明,煤的粘结性与焦炭热态强度有较强的关联,只有当煤的粘结性位于合适的范围内时,才能获得满足高炉生产要求的冶金焦炭。

$k_PH_xD!"试验也表明,随着结焦时间的增加,焦炭的粒度、CRI和CSR均有所改善,焦炭的微观结构也有明显变化,各向异性结构的增加导致焦炭热态强度的提高。

这主要是因为结焦后期的热分解与热缩聚程度提高,有利于降低焦炭挥发分和氢含量,使气孔壁材质致密性提高,从而提高了焦炭的显微强度、耐磨强度和反应后强度。

但气孔壁致密化的同时,微裂纹将扩展,因此抗碎强度则有所降低。

|yY`__s6Uq在焦饼加热均匀的基础上,适当提高焦饼温度,使加热速度加快,胶质体固化温度区间加大,可以改善煤的粘结性,同时焦炭挥发分充分析出,炭化程度提高,焦炭结构致密,对CO2侵蚀的抵抗力增强,焦炭反应性减小,因此适当提高炼焦温度,可以改善焦炭热性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

捣固焦热态性质预测模型的研究

近年来,随着高炉大型化和富氧喷煤技术的普遍应用,使得焦炭在高炉中的停留时间延长。

其受到的降解作用加剧。

为稳定高炉运行,保持良好的透气性、透液性,对焦炭质量的要求也随之提高。

对焦炭强度的评价指标也由原来的冷态强度m40、m10向表征热态性质的指标反应性(cri)和反应后强度(csr)转变,焦炭与co2的反应程度直接反映了焦炭在高炉中的行为状态。

影响焦炭热态强度的因素很多。

国内外许多研究者的研究结果证实,煤的变质程度、煤岩组成、煤的黏结性、炼焦工艺、煤的矿物质组成等因素均会影响焦炭的热态性质[1]。

也建立了相关参数的预测模型,新日铁采用煤的最大流动度、灰分碱度为自变量,建立焦炭热性质关联模型[2];加拿大炭化研究会采用煤的膨胀度、挥发分、碱度进行预测焦炭热性质[3];美国内陆公司采用煤的塑性温度区间、灰分碱度、含硫量为自变量进行预测[4];宝钢利用gmdh 方法建立了适用于sco焦炭的预测模型[5,6];王光辉等在考虑了炭化室宽度b和高度l因素影响后,建立了以挥发分、黏结性、b 和l为变量的预测方法[7],邯钢、梅山钢铁等也根据各自生产实际建立了适合本企业的预测模型。

由于配煤实践和工艺条件的不同,各预测方法和模型有各自的适用范围,且需在实际生产中根据条件变化不断修正。

捣固焦炉因炼焦工艺的不同,变化因素各有利弊:

捣固后的装炉煤堆密度由740~760kg/m3提高到1120~1140

kg/m3;煤粒间的间隙减小,接触面积加大,改善了煤的黏结性,增大了膨胀压力,使焦炭结构致密,气孔率减小,改善了焦炭热性质。

煤料结构以低变质程度煤为主,中高阶变质程度煤比例较低,黏结性偏低。

由于配合煤中低变质程度镜质组含量提高,即挥发份含量增加,煤料软化温度和分解温度降低,增加炼焦过程中瞬间固化时的收缩度,降低了焦炭的热性质。

正常结焦时间由18~20小时延长到22~24小时,炼焦标准温度降低,结焦速度变慢,有利于降低反应性和提高反应后强度。

以上因素的变化,导致捣固炼焦与顶装炼焦在焦炭热性质的预测模型上存在较大区别。

从实际运行结果来看,所建捣固焦炭预测模型的误差范围都在国标要求的范围之内,平均数据和单样数据都很好地预测了焦炭的质量,与生产实际比较接近,较好的指导生产配比的调整。

以上模型的建立,是在单种煤源稳定,配比变化不大,和加热制度相对稳定的前提下完成的,所选用的指标还不完整。

预测公式中变量越多,结果的偏差值越小,精确度越高。

因此,焦炭预测模型应随着化验数据的丰富,引入越来越多的其它指标,不断修正完善。

参考文献

[1]郭治,杜銘华,曲思建.焦炭反应性及反应后强度预测模型研究与分析[j].煤炭学报,2005,30(1):113-117.

[2]hara y, sakawa m, sakurai y. the assessment of coke quality with particular emphasis on sampling technique [a] . lu w k ed blast furnace coke: quality , cause and effect

[c] . canada: mc master university, 1980. 1-38.

[3] angelerir. predicting coke strength after reaction of blend in the sole -- heated oven [a] . 57th ironmaking conference proceedings [c] . canada: toronto, 1998. 1061-1073.

[4] valia h s. prediction of coke strengthafer reaction with co2 from coal analyses at inland steel company [j] . i & sm,1989 (5):77-87.

[5]张群,吴信慈,冒建军,胡德生.利用煤质分析数据预测焦炭热性质[j].宝钢技术,2002,2:20-26.

[6]张群,吴信慈,冯安祖,等. 宝钢焦炭质量预测模型ⅱ、焦炭质量预测模型的建立和应用[ j] . 燃料化学学报,2002, 30 ( 4): 300-305.

[7]王光辉,范程,田文中.焦炭热态性质预测模型的研究[j].燃料与化工,2009,40(1):1-3.。