拉刀设计(原创)

拉刀设计(原创)

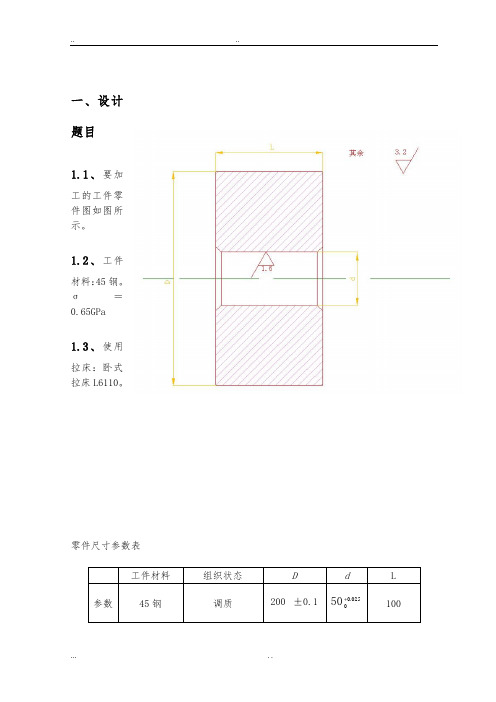

一、设计题目1.1、要加工的工件零件图如图所示。

1.2、工件材料:45钢。

σ=0.65GPa1.3、使用拉床:卧式拉床L6110。

零件尺寸参数表工件材料组织状态 D d L 参数45钢调质200±0.1 50025.00 100二、设计步骤2.1、拉削方式选择拉刀从工件上把拉削余量切下来的顺序和方式,通常都用图形表达,称这种图形为“拉削图形”。

拉削图形分为分层式、分块式和综合式三大类。

综合式拉削集中了成形式拉削与轮切式拉削的特点,即粗切齿制成轮切式结构,精切齿则采用成形式结构。

这样,既缩短了拉刀长度,保证较高的生产率,又能获得较好的工件表面质量。

这里也使用综合式设计。

2.2拉刀工作部分设计2.2.1 刀具材料选取由于工件材料为45钢,且σb=0.65GPa ,那么刀具材料选择40Cr2.2.2 确定拉削余量δ由经验公式δ=0.005mm L D m )2.0~1.0(+式中L 为拉削长度(mm ),m D 为拉削后孔的直径(mm )代入数据δ=0.005×50﹢(0.1~0.2)100 =1.250~2.25mm,这里取δ为1.5mm2.2.3 齿升量的选取f a由《金属切削刀具》表5-1 采用综合式圆孔拉刀f a =0.05 mm2.2.4 选择几何角度由《金属切削刀具》表5-2切削齿前角选为︒±︒=2150γ切削齿后角:0α=03032'±'︒,刃带宽10.01=αb校准齿后角:0310'+︒=α, 刃带宽5.0~3.01=αb2.2.5 齿距与同时工作的齿数齿距p 是相邻两刀齿间的轴向距离,确定齿距的大小时,应考虑拉削的平稳性及足够的容屑空间,一般应有3~8个刀齿同时工作为好。

粗切齿的齿距按经验公式计算P=(1.25~1.5)l式中 l拉削长度 P 齿距,根据计算值,p 值取接近的标准值(mm )。

P=(1.25~1.5)100=(12.5~15)mm最时工作齿数e z 可按下式计算e z =p l +1 由《刀具设计手册》6-22得e z 取7 e z 值仅取整数部分。

拉刀课程设计

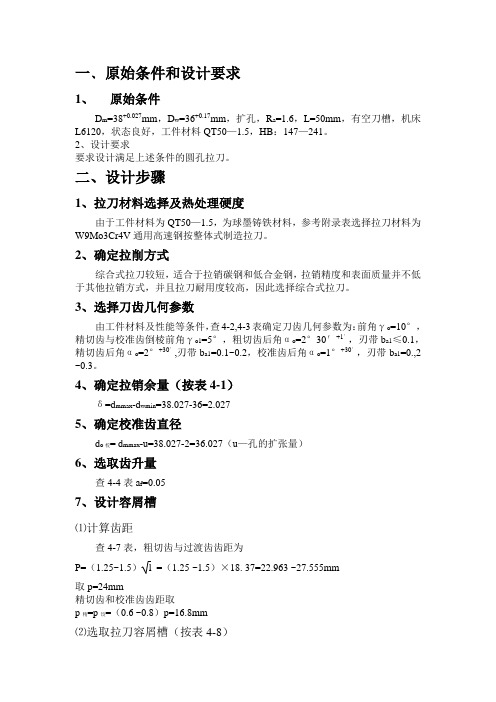

目录一.圆孔拉刀设计任务书 (2)1.设计题目 (2)二.设计过程 (3)(1)拉刀材料 (3)(2)拉削方式 (3)(3)几何参数 (3)(4)校准齿直径 (3)(5)拉削余量 (3)(6)齿升量 (3)(7)容屑槽 (3)(8)分层式拉刀粗切齿、过度齿和精切齿均采用三角形分屑槽 (4)(9)前柄部形状和尺寸 (4)(10)校验拉刀强度与拉床载荷 (4)(11)齿数及每齿直径 (5)(12)拉刀及其他部分 (6)(13)计算和校验拉刀总长 (6)(14) 制定技术条件 (7)三.技术条件 (7)四.课程设计小结 (8)五.参考文献 (9)一.圆孔拉刀设计任务书1.设计题目已知条件:1、要加工的工件零件图如图所示。

2、工件材料:HT200零件图零件尺寸参数表要求:1、设计刀具工作图一份;2、课程设计说明书一份。

倒角1×45°二.设计过程工件直径0.030060+长度60mm ,材料HT200,工作如上图所示;拉床为L6140型不良状态的旧拉床,采用10%极压乳化液,拉削后孔的扩张量为0.01mm 。

设计步骤如下:(1) 拉刀材料:由于工件材料为HT200,且热处理状态为,那么刀具材料选择W18Cr4V 。

(2) 拉削方式:分层式(3) 几何参数:由《金属切削机床与刀具课程设计指导书》表4.2,选择前角γ=5°,精切齿与校准齿前刀面倒棱 b γ1=0.5~1.0mm ,10γ =-5°;由《金属切削机床与刀具课程设计指导书》表 4.3,选择粗切齿后角0α=3°,倒棱宽1αb ≦0.2mm ,精切齿后角0α=2°,倒棱宽1αb =0.3mm ,校准齿后 角0α=1°,倒棱宽1αb =0.6mm(4) 校准齿直径(以角标x 表示校准齿的参数)0x d =δ+max m d式中δ—扩张量,取δ=0.01mm ,则ox d =60.030-0.01=60.020mm ;(5) 拉削余量:按表4.1计算。

矩形花键拉刀的设计

矩形花键拉刀的设计2.1前言拉刀上有很多刀齿,后一个刀齿(或后一组刀齿)的齿高要高于(或齿宽宽于)前一个刀齿(或前一组刀齿),所以当拉刀作直线运动时(对某些拉刀来说则是旋转运动),便能依次地从工件上切下很薄的金属层。

所以拉刀具有以下优点:加工质量好,生产效率高,使用寿命长,而且拉床结构简单。

但拉刀结构复杂,制造麻烦,价格也比较高,一般是专用刀具,因而多用于大量和批量生产的精加工。

拉刀按加工表面的不同,可分为加工圆形、方形、多边形、花键槽、键槽等通孔的内拉刀和加工平面、燕尾槽、燕尾头等外表面的外拉刀。

按结构的不同,可分为整体式拉刀和装配式拉刀。

2.2选定刀具类型和材料的依据1选择刀具类型:采用的刀具类型不同将对加工生产率和精度有重要影响。

总结更多的高生产率刀具可以看出,增加刀具同时参加切削的刀刃长度能有效的提高其生产效率。

例如,用花键拉刀加工花键孔时,同时参加切削的刀刃长度l=B×n×Zi,其中B 为键宽,n为键数,Zi为在拉削长度内同时参加切削的齿数。

若用插刀同时参加切削的刀刃长度比插刀大得多,因而生产率也高得多。

2正确选择刀具材料:刀具材料选择得是否恰当对刀具的生产率有重要的影响。

因为硬质合金比高速钢及其他工具钢生产率高得多,因此,在能采用硬质合金、的情况下应尽力采用。

由于目前硬质合金的性能还有许多缺陷,如脆性大,极难加工等,使他在许多刀具上应用还很困难,因而,目前许多复杂刀具还主要应用高速钢制造。

拉刀结构复杂,造价昂贵,因此要求采用耐磨的刀具材料,以提高其耐用度;考虑到还应有良好的工艺性能,根据《刀具课程设计指导书》表29,选择高速工具钢,其应用范围用于各种刀具,特别是形状较复杂的刀具。

2.3 刀具结构参数及各部分功用1拉刀的结构图1表12 切削方式:采用分层拉削方式中的同廓式拉削方式 3拉削余量:对于花键孔A=De-Do4拉刀刀齿结构:2.4 拉刀几何参数的选择和设计1:选择拉刀材料:18W 4r C V2:拟订拉削余量切除顺序和拉削方式拉削余量切除顺序为:键测与大径——小径,拉刀切削齿的顺序是:花键齿——圆形齿。

拉刀设计

mm D mm D w m 17.0027.036,38++== 扩孔,6.1=a R L=50mm 有空刀槽机床:L6120,状态良好 工件材料:40Mn 13 HB :217——2551、拉刀材料工件材料为40Mn 13 高速钢W18Cr4V 2、拉削余量 已知拉削前后的孔径mm D mm D w m 17.0027.036,38++== 则拉削余量mm 027.236027.38=-=δ3、拉削方式 分层式4、齿升量(查表)粗切齿的齿升量:f ∂取0.02【0.015~0.03 查表P83得】;过渡齿的齿升量由粗切齿的齿升量逐齿递减至精切齿的齿升量;精切齿的齿升量取0.005(一般取0.005-0.025)5、齿距(根据拉削条件,利用公式计算,取整数 )L 5.125.1)—(=P ,503.1⨯=P =9.192 P 取9,过渡齿齿距过P =P ,max min=D m w D δ-精切齿齿距精P =P (因为10≤P ,精P =P 便于制造)6、同时工作齿数(取整)1+=p lz e55.511150≈=+=e z 粗切齿: l p )5.1~25.1(= 106.10505.1≈=⨯=p 过度齿:10==p p 过精切齿: 由于)(10,1010便于制造精==≤=p p mm p 7、确定容屑槽形式双圆弧型:有利于卷屑,适于拉削韧性材料。

加长齿距型:容屑空间大,适于拉削深孔。

8、计算容屑系数24==1.13D D h V F V F h lh Kh Lπ=槽槽屑切削层容屑系数K=查表得容屑系数K=2.59、确定容屑槽尺寸(查表) 基本槽: h=3.5mm g=3mm r=1.8mmR=5mm10、选择切削齿前、后角、o0o 05.215==αγ后角前角11、确定分屑槽数(查表或计算,脆性材料不需分屑槽) 采用圆弧式分屑槽,则可查表得10=k n12、计算粗切齿齿数粗切齿: l p )5.1~25.1(= 106.10505.1≈=⨯=p 过度齿:10==p p 过精切齿: 由于)(10,1010便于制造精==≤=p p mm p 13、校准齿直径(扩张和收缩现象)0xD =δ+max m D式中δ—扩张量,取δ=0.01mm ,则mm D ox 017.3801.0027.38=-=;14、确定柄部尺寸(强度)D1=35.6 D2=27 L1=25 L2=32 c=515、颈部和过渡锥长度颈部长度:32l B A m l -++≥m ——拉床夹头与拉床床壁的间隙,m=10-20mm ;取m=15mm B ——拉床床壁厚度; A ——拉床花盘法兰厚度;3l ——过度锥长度,一般取10、15、20mm 三种。

拉刀设计

4.17.4 拉刀刀齿外圆直径的极限偏差

0.007

4.17.5拉刀全长尺寸的极限偏差为: 拉刀全长于等于1000mm 时为±3mm, 拉刀全长大于1000mm 时为±5mm。

5. 拉刀设计算例

圆孔拉刀设计举例 5.1 [原始条件] 工件直径φ50+0.025mm,工件长度30~50 mm,材料45号钢,硬度220-250HBS, σb=0.75GPa, 工件如图。

3.2 对设计说明书的要求

应有统一规定的封面和设计任务书,说明书 的内容应包括设计刀具时所遇到的主要问题 以及设计计算的全部程序。 应根据任务书中给定的原始条件,独立地提 出自己的设计方案,以培养独立分析和解决 实际问题的能力。

设计说明书应用钢笔写在16开纸上,字迹与插 图应工整、清晰,语言要简练,文句要通顺, 说明书的每一页都应留有装订线和边框,编写 页码,最后应将说明书装订成册。

Zç =(A-(Ag+Aj))/2÷af+1=(1.035-0.28)/2÷0.04+1=10

粗切齿与过渡齿,精切齿共切除 余量为(10-1) x 2 x 0.04+0.28 = 1. 0 mm ,剩余0.035mm的余量,需 增加一个精切齿,调整各精切齿 齿升量。各齿直径列于图中。

0.042 0.036 0.032 0.08 0.018 0.011

1.13×(K×2afl)1/2= 1. 13 ×(2.7 ×0.08 × 50)1/2 = 3.71

而容屑槽深h =4 mm, 所以校验合格。 4)校验同时工作齿数。表4 .8 计算。 Zemin=lmin/p=30/10=3 Zemax=lmax/p+1=50/10+1=6

满足 3≤ Ze ≤ 8 条件。

拉刀设计

11、确定拉刀齿数和每齿直径尺寸

按本章齿升量中所述,取过渡齿与精切齿齿升量递减为 0.05,0.045,0.04,0.035,0.03,0.025,0.02,0.015,0.01,0.01,共除去余量 Aj+Ag=2 ( 0.05+0.045+0.04+0.035+0.03+0.025+0.02+0.015+0.01+0.01 )

9、选择拉刀前刀柄

按表 4-17 选用Ⅱ型—A 无周向定位面的圆柱形前柄,取 d1=36mm,卡爪处 底径 d2=27mm,其余见表 4-1,拉刀无需后柄。

10、检验拉刀强度与拉床载荷

按表 4-20,4-21,4-22 计算最大拉销力。根据综合式拉销特点,切削厚度 ac=2af=0.1。 Fmax=Fz ’ Σ awzemaxkok1k2k3k4 × 10-3=188 × 6 × 15.06 × 1 × 1 × 1.13 × 1 × 1=19.20kN, 拉刀最小断面为前柄卡爪底部,其面积为 Armin=π d2²/4=572.27mm² 危险断面部位的拉应力为 σ =Fmax/Armin=0.034GPa, 按表 4-25,高速钢许用应力[σ ]=0.35GPa,显然,σ ﹤[σ ],拉刀强度校验合格。 按表 4-23,4-24 和已知 L6120 型拉床, 可算出拉床允许拉力 Frk=200×0.8=160kN, Fmax﹤Frk,拉床载荷校验合格。

4、确定拉销余量(按表 4-1)

δ =dmmax-dwmin=38.027-36=2.027

5、确定校准齿直径

do 校= dmmax-u=38.027-2=36.027(u—孔的扩张量)

6、选取齿升量

第四章拉刀设计..

21

当预加工孔径(初孔)已知时,拉削余量A可按下式计算: A=Dmax一Dmin 式中, Dmax为拉削后工件的最大直径; Dmin为预加工孔 的最小直径。 当拉前孔是钻或扩出式,拉削余量可按下式计算:

15

2)渐成式: 如图8-31所示,图中工件最后要求是方孔, 拉刀刀齿与被加工表面形状不同,被加工工件表面形状 和尺寸是由各刀齿的副刃所切成。这时拉刀可制成简单 的直线形或弧形。

它的优点是,复杂形状的 工件,拉刀制造却不太复 杂。 缺点是在工件已加工表面 上可能出现副切削刃的交 接痕迹,因此被加工表面 较粗糙。

26

齿距可按下列经验公式计算:

其中,1.25~1.5用于分层拉削,1.5~1.9用于轮式拉削 式中,L为拉削长度。

精切齿和校准齿的齿距应适当减小,约为粗切齿的 0.6~0.9倍。

同时参加切削工作的拉刀齿数ze可用下式计算:

ze =L/p+1

注意:ze不宜少于2~3个,否则拉削工作就不平稳, 可能发生振动,并将降低加工质量。一般应使ze为 4~5个。最多不要超过8个.

19

这种拉削方式集中了成形式拉刀和轮切式拉刀的优 点,既缩短了拉刀长度,保持较高的生产率,又能 获得较好的工件表面质量。

20

第四节

一、确定拉削图形

圆孔拉刀的设计基础

圆孔拉刀通常多采用综合式拉削图形,即粗切齿采 取不分组的轮切式结构,精切齿采取成形式结构,过渡 齿可采用成形式,也可采取轮切式结构

拉刀课程设计(附带图)

组合式圆孔拉刀设计举例一.已知条件加工零件如右图材料:40Cr钢,σb=0.98Gpa 硬度210HBS拉前孔径φ拉后孔径φ拉后表面粗糙度R a 0.8 μm拉床型号L6110 拉刀材料W6Mo5Cr4V2 许用应力[σ]=350Mpa二.设计要求设计计算组合式圆孔拉刀,绘制拉刀工作图三.设计计算过程:1、直径方向拉削余量AA=D max–d min =20.021-19=1.021mm2. 齿升量f z (Ⅰ-粗切Ⅱ-过渡Ⅲ-精切Ⅳ-校正)选f zⅠ=0.03f zⅡ=0.025、0.02、0.015f zⅢ=0.01f zⅣ=03.计算齿数Z初选ZⅡ=3ZⅢ=4 ZⅣ=6 计算ZⅠZⅠ=[A-(A ZⅡ+A ZⅢ)]/2×f zⅠ=[1.021-(2×(0.025+0.02+0.015) +(4×0.01)]/2×0.03=13.68取ZⅠ= 13 余下未切除的余量为:2A={1.021-[13×2×0.03+2×(0.025+0.02+0.015)+(4×2×0.01)]}}=0.041 mm将0.041未切除的余量分配给过渡齿切,则过渡齿数ZⅡ=5过渡齿齿升量调正为:f zⅡ=0.025、0.02、0.015、0.01、0.01最终选定齿数ZⅠ= 13+1 ZⅡ=5ZⅢ= 4+1 ZⅣ= 6Z =ZⅠ+ZⅡ+ZⅢ+ZⅣ=304.直径D x⑴粗切齿D x1=d min =19.00 D x2 =D x1+2f zⅠ……………………D x2 -D x14=19.06、19.12、19.18、19.24、19.30、19.36、19.42、19.48、19.54、19.60、19.66、19.72、19.78⑵过渡齿D x15 -D x19 =19.83、19.87、19.90、19.92、19.94⑶精切齿D x20 -D x24 =19.96、19.98、20.00、20.02、20.021⑷校准齿D x25 -D x30 =20.0215.几何参数γo =15° αo =1.5°~2.5° b α1=0.1~0.36.齿距 P/mmP=1.5× L 0.5 =1.5 ×500.5=10.6选取P=11 mm7. 检验同时工作齿数 ZeZe =L / P +1 =50 / 11+1 =5.5 >38. 计算容屑槽深度 hh = 1.13 × (k L h D )0.5 = 1.13 × (3×50×0.06 )0.5 = 3.399. 容屑槽形式和尺寸形式:圆弧齿背形尺寸:粗切齿: p=11、g=4、h=4、r=2、R=7精切齿、校准齿:p=9、g=3、h=3.5、r=1.8、R=510. 分屑槽尺寸弧形槽:n=6、R=25角度槽:n=8、b n =7、ω=90°槽底后角:αn =5°11.检验检验拉削力:F c < F QF c = F c ’ × b D × Ze × k= 195×πD/2 ×Ze ×k = 195 ×3.1416 ×20/2 ×5 ×10-3kN = 30.6 kN F Q = 100×0.75 kN =75 kNF c < F Q检验拉刀强度: σ< [σ][σ] =350 MPaσ= F c / A minA min =π(D z1-2h)2/4 = 3.1416(19-8)2/4= 942 mmσ = 30615 N /94 Mpa =325 Mpa < 350 MPa 12. 前柄D 1 = 18 d 1 = 13.5 L 1=16+20=3613. 过渡锥与颈部 过渡锥长:l 3 =15颈部: D 2=18 l 2 =10014. 前导部与后导部 -0.016 -0.043 D-0.018前导部:D 4 = d min =19.00l 4 = 50后导部:D 6 = D min =20.00 l 6 = 40 15. 长度 LL =前柄+过渡锥+颈部+前导部+刀齿部+后导部 =36+15+100+50+(18×11+11×9)+40 =538 ≈540mm16. 中心孔两端选用带护准中心孔d=2 d 1= 6.3 t 1 = 2.54 t =217. 材料与热处理硬度材料:W6Mo5CrV2刀齿与后导部 63~66HRC前导部 60~66HRC柄部 40~52HRC18.技术条件参考国标确定。

拉刀机构主轴设计方案

拉刀机构主轴设计方案一、设计目标。

咱这个拉刀机构的主轴啊,主要就是要稳稳当当、利利索索地带动拉刀工作。

要保证拉刀在拉削过程中,精度那得杠杠的,不能有啥晃悠或者偏差,而且还得经久耐用,不能动不动就闹脾气罢工。

二、主轴结构设计。

1. 材料选择。

咱得挑个好材料来做主轴。

就像选个靠谱的伙伴一样,40Cr合金钢就不错。

这材料强度高,韧性也好,就像一个强壮又灵活的大力士,能承受拉削时的各种力。

然后呢,对这个材料要进行适当的热处理。

淬火加回火,让它的硬度和耐磨性都提升上去,这样在和拉刀一起干活的时候,就不会轻易被磨损啦。

2. 外形设计。

主轴的形状得是那种细长的圆柱体。

为啥呢?因为这样在旋转的时候比较稳定,而且方便安装拉刀和其他相关的部件。

在主轴的一端,要设计一个安装拉刀的接口。

这个接口得精确,就像给拉刀定制一个专属的座位一样。

可以是那种锥度配合的接口,拉刀插进去,严丝合缝,保证在工作的时候不会松动。

沿着主轴的圆柱面,要加工出一些键槽。

这些键槽就像是给其他零件搭的小轨道,方便安装传动的键,把动力稳稳地传递给主轴。

3. 内部结构。

主轴中间得是空心的。

这可不是为了偷工减料哦,而是有大用处。

空心的设计可以用来走冷却液或者润滑油。

在拉刀工作的时候,会产生热量,冷却液可以进去给它降降温,就像给干活累了的拉刀和主轴喝口凉水一样。

润滑油呢,可以减少主轴和其他部件之间的摩擦,让它们工作起来更顺滑。

三、轴承选型与安装。

1. 轴承选型。

对于主轴的支撑,咱得选好轴承。

角接触球轴承就挺合适。

这种轴承能承受径向和轴向的力,就像一个全能选手。

而且它的精度比较高,能保证主轴旋转的时候稳稳当当的。

根据主轴的受力情况,选择合适的轴承型号和尺寸。

要考虑到拉刀工作时产生的力的大小和方向,可不能让轴承小马拉大车,也不能大材小用。

2. 轴承安装。

在安装轴承的时候,要特别小心。

要保证轴承安装的位置精度,就像给它找个风水宝地一样。

可以用专用的轴承安装工具,把轴承轻轻地、稳稳地安装到主轴的相应位置上。

拉刀设计0502140420

矩形花键拉刀设计1、前言拉刀是一种多齿的精加工刀具。

拉削时,拉刀上各齿依次从工件上切下很薄的金属层。

经一次行程后,切除全部余量,并能达到IT8~IT7公差等级、粗糙度Ra为5~0.8μm的加工表面。

拉刀的使用寿命长,但结构较复杂,制造成本高。

目前,主要在成批、大量生产中用它对各种形状的通孔、通槽和外表面加工。

对有些形状复杂的孔和槽,即使小批量生产也有用拉刀加工的。

拉刀由工作部分和非工作部分组成。

工作部分:切削部分,其上刀齿起切削作用,前面刀齿为粗切齿、后面刀齿为精切齿,各齿直径依次递增,经拉削后切去全部加工余量;校准部分,最后少数刀齿起修光和校准作用,各齿的形状及直径均相同;工作部分刀齿上具有前角和后角,并在后面上磨出圆柱刃带f。

相邻两刀齿间的空间是容屑槽。

各切削齿的刀刃上作出分屑槽。

非工作部分:柄部,它与拉床连接,用以传递拉力;前导部,工件预制孔套在前导部上,用以保持孔与拉刀同轴度,并引导拉刀以正确的方向进入孔中;过渡锥,是前导部前端的圆锥部分,以引导拉刀逐渐进入孔中;颈部,柄部和过渡锥间的连接部分;后导部,刀齿切离后,用它支承工件,以防止工件工件下垂而损坏加工表面和拉刀刀齿;后托部,对于尺寸大而重的拉刀,拉床的托架或夹头支撑在后托部上,防止拉刀下垂,并减轻了装卸拉刀的劳动强度。

本设计是矩形花键拉刀的设计。

矩形花键拉刀用于拉削外径定心和内径定心的花键孔。

它的各部分组成及基本结构参数与圆孔拉刀相同,其主要不同点是在拉刀基面中的齿形,它应与被拉削的花键形状相似。

其组成参数有:外径D。

、内径d。

、键宽B、和键数n。

外径D。

主要采用分层拉削方式。

2、设计步骤2.1选择拉刀材料及热处理硬度拉刀材料选用W18Cr4V高速钢。

热处理硬度见图技术条件。

2.2拟订拉削余量切除顺序和拉削方式拉刀刀齿组合形式:倒角齿,花键齿,圆形齿。

刀齿拉削顺序:倒角,花键,圆孔。

实际采用分层拉削式特点及适用范围:生产率高,一般用于大批量生产。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、设计题目1.1、要加工的工件零件图如图所示。

1.2、工件材料:45钢。

σ=0.65GPa1.3、使用拉床:卧式拉床L6110。

零件尺寸参数表工件材料组织状态 D d L 参数45钢调质200±0.1 50025.00 100二、设计步骤2.1、拉削方式选择拉刀从工件上把拉削余量切下来的顺序和方式,通常都用图形表达,称这种图形为“拉削图形”。

拉削图形分为分层式、分块式和综合式三大类。

综合式拉削集中了成形式拉削与轮切式拉削的特点,即粗切齿制成轮切式结构,精切齿则采用成形式结构。

这样,既缩短了拉刀长度,保证较高的生产率,又能获得较好的工件表面质量。

这里也使用综合式设计。

2.2拉刀工作部分设计2.2.1 刀具材料选取由于工件材料为45钢,且σb=0.65GPa ,那么刀具材料选择40Cr2.2.2 确定拉削余量δ由经验公式δ=0.005mm L D m )2.0~1.0(+式中L 为拉削长度(mm ),m D 为拉削后孔的直径(mm )代入数据δ=0.005×50﹢(0.1~0.2)100 =1.250~2.25mm,这里取δ为1.5mm2.2.3 齿升量的选取f a由《金属切削刀具》表5-1 采用综合式圆孔拉刀f a =0.05 mm2.2.4 选择几何角度由《金属切削刀具》表5-2切削齿前角选为︒±︒=2150γ切削齿后角:0α=03032'±'︒,刃带宽10.01=αb校准齿后角:0310'+︒=α, 刃带宽5.0~3.01=αb2.2.5 齿距与同时工作的齿数齿距p 是相邻两刀齿间的轴向距离,确定齿距的大小时,应考虑拉削的平稳性及足够的容屑空间,一般应有3~8个刀齿同时工作为好。

粗切齿的齿距按经验公式计算P=(1.25~1.5)l式中 l拉削长度 P 齿距,根据计算值,p 值取接近的标准值(mm )。

P=(1.25~1.5)100=(12.5~15)mm最时工作齿数e z 可按下式计算e z =p l +1 由《刀具设计手册》6-22得e z 取7 e z 值仅取整数部分。

e z =(7~9);过渡齿的齿距过p =p精切齿的齿距精p =(0.6~0.8)p=(7.5~12)取102.2.6 确定容屑槽形状和尺寸根据加工要求及由《刀具设计手册》6-16选为曲线齿背形,深槽形由《刀具设计手册》6-23生产中常用的容屑槽尺寸可得h=6mm ,g=5mm ,r=3mm ,R=10mm ⎪⎪⎭⎪⎪⎬⎫====h r p R p g P h 5.0)70.0~65.0()30.0~35.0()0.38~45.0( 由《复杂刀具设计手册》表1.1-18查得拉刀刚度允许最大槽深mm h 9max =查表1.1-16选取容屑槽系数[]3=K查《复杂刀具设计手册》表1.1-14知当p=14时h=6 代入公式L f h k z 82π=得 3026.310005.08614.32>=⨯⨯⨯=k 查《复杂刀具设计手册》表1.1-14得到:粗切齿齿形 p=14, h=6, g=4, r=3, R=10精切齿及校准齿齿形 10=Z p , h=4.5 , g=3, r=2 3, R=72.2.7分屑的确定综合式圆拉刀粗切齿及过渡齿采用圆弧形分屑槽,精切齿采用角度形分屑槽 查《复杂刀具设计手册》表1.1-20得粗切齿分屑槽: 槽数101=n , 槽宽mm b 51= ,弧形半径mm R 5.221=查《复杂刀具设计手册》表1.1-19精齿分屑槽:222=n , 槽宽mm b 12=, 深度mm h 7.02= 圆弧半径3.0=r 槽形角︒︒=60~45ω2.2.8确定拉刀齿数和直径)5~3(2+=Zf A Z =)20~18()5~3(05.025.1=+⨯ 拉刀校准部起校准和修光作用,校准齿没有齿升量,其横截面的形状和尺寸都和最后一个精切齿相同。

当精切齿重磨后尺寸变小时,校准齿将逐步参加切削。

是精切齿的后备刀齿。

校准齿不开分屑槽。

校准齿直径∆=+-max D d z由《复杂刀具设计手册》表1.1-24得扩量为0z d =50.025 校准齿直径公差为00625.0)(41=δ 校准齿齿数6=z z 孔的精度为IT7~IT8精切齿的齿距z p =(0.6~0.8)p=(7.5~12)取10 校准部长度z z z z p l *==60校准齿前角由《刀具设计手册》6-32得o ae 5=γ校准齿后角由《刀具设计手册》6-30得03001+=o az α;2.01=a b ;三.拉刀光滑部分设计3.1柄部的设计,451mm D = mm D 342= ,,5.44mm D ='mm l 901=, mm c 8=, mm l 20=', mm l 32=''3.2颈部长度由《刀具设计手册》式6-12)(21'3110l l l l h H H l c --++++=0l ---------颈部长度(包括过渡锥长度)(mm );H-------- L6110拉床床壁厚为60mm ;1H ------ L6110花盘厚度为30mm ;1h ------ L6110衬套厚度为8mm ;c l ------ L6110卡头与机床床壁间隙为5mm ;21'3l l l -- ---------L6110为20mm0l 为123mm ;颈部直径颈D =49mm过渡锥直径锥l 在L6110拉床为10mm3.3前导部与后导部由《刀具设计手册》6-37得500==D D 前导前导L =100;查表6-38得偏差为17.012.0--查表6-39得500==D D 后导;由《复杂刀具设计手册》表 1.1-30得后导L =45;3.4拉刀总长度总长L =1l +0l +前导L +后导L +z l +切削L =90+123+100+98+60+45=516mm四.拉刀强度及拉床拉力校验4.1 拉削力综合式圆孔拉刀的最大拉削力为max F =e m z z d F 2'π'z F 查复杂刀具设计手册》表1.1-35得18.1*9.8=177.38N代入数据m d =50;e z =7;max F =97470.31N4.2拉刀强度校验[]σσ≤=minmax A F []σ--------拉刀材料的许用应力;min A -------拉刀的危险面面积,拉刀设计用的是10Cr ,因此危险截面在柄部;min A =232)10*38(*44-=ππD =1.134*103-σ=m inm ax A F =85.95MPa<245MPa 4.3拉床拉力校验拉削时产生的最大拉削力m ax F 应小于拉床的实际拉力实际F ,即m ax F ≤实际F实际F = Km*Fm式中 Fm ——拉床额定拉力(N );Km ——拉床状态系数,新拉床 ,较好状态的旧拉床 ,不良状态的旧拉床 ,这里取 (《复杂刀具设计手册》附录); 为拉床状态系数,新拉床 =0.9,较好状态的旧拉床 =0.8,不良状态的旧拉床 =0.5~0.7. 这里取0.9查《机械加工工艺手册》表3.1-84,得L6110拉床的额定拉力为200KN ,Km*Fm=200000*0.9=180000N>m ax F故机床拉力满足条件。

小结通过对设计任务书的认真分析和理解,我们设计一完整的圆孔拉刀工作图,满足实际情况需要的工况。

这样把课本上学到的知识运用到实际工程应用中去。

对刀具的设计的有了更深入的了解。

拉刀是一种多齿刀具,拉削时由于拉刀的后一个(或一组)刀齿高出前一个(或一组)刀齿,从而能够一层层地从共建上窃下多余金属,以获得较高精度和较好的表面质量。

分析任务书的工作简图,了解需要设计的圆孔拉刀的工作要求,确定必要的设计参数。

具体的细节问题很多,比如如何选择拉刀的拉削方式:拉刀从工件上把拉削余量切下来的顺序和方式,通常都用图形表达,称这种图形为“拉削图形”。

拉削图形分为分层式、分块式和综合式三大类。

综合式拉削集中了成形式拉削与轮切式拉削的特点,即粗切齿制成轮切式结构,精切齿则采用成形式结构。

这样,既缩短了拉刀长度,保证较高的生产率,又能获得较好的工件表面质量。

在这里也使用综合式拉刀设计。

如何确定拉刀的材料:经过参考许多资料信息我选定40Cr高速工具钢作为拉刀材料,通常使用整体制造,一般不焊接柄部。

也有整体硬质合金作为环齿,经过精磨后套装于9SiCr或40Cr刚作的刀体上。

在设计的过程中还需要考虑许多问题,如何确定齿升量,如何选用容屑槽等等。

在设计拉刀工作图的时候,我们需要使用很多画图的技巧,拉刀是一种多齿刀具,结构复杂,繁琐。

但是各个齿之间却有很多相似之处,因此我们可以使用省略的形式。

不过我们得表明刀具的整体形状和各个齿的不同之处,我们必须学会使用不同部位放大的移出断面图的叠加来显示刀齿之间的齿升量的变化情况。

因此在工作图中会包括很多放大视图和移出断面图等等。

作为机械工程学院的学生,过硬的专业知识与相关技能是必不可缺少的。

技能的熟练来自平时的培养与锻炼。

长时间的不去训练,在好的技能也会荒废掉。

所谓勤能补拙,知识的匮乏是可以通过后天的努力来培养的,来积累的。

但是,缺少了勤奋与专研的精神,那么,在以后的学习,工作,生活中,都将会出现很多问题。

面临挫折,我们需要的是面对他的勇气,而不是畏缩的后退。

没有挫折的经历的人生本身算是个是失败的人生。

参考文献[1] 乐兑谦主编. 金属切削刀具. :机械工业,2012[2]袁哲俊、华明主编.刀具设计手册. :机械工业,1996[3]省机械工业局编.复杂刀具设计手册. :机械工业,1979[4]宏钧主编.机械加工工艺手册. :机械工业,1997[5]费业主编.误差理论与数据处理. :机械工业,2010。