拉刀课程设计方案

刀具课程设计(矩形花键拉刀)

题目: 矩形花键拉刀目录1. 前言1.1矩形花键拉刀设计————————————————— 32. 矩形花键拉刀设计2.10选择刀具材料及热处理硬度——————————————4 2.11拟订拉削余量切除顺序和拉削方式————————————4 2.12选择切削齿几何参数————————————————5 2.13确定校准齿直径,倒角齿不设校准齿———————————5 2.14计算倒角齿参数—————————————————5 2.15计算拉削余量—————————————————6 2.16选择齿升量——————————————————6 2.17设计容屑槽——————————————————6 2.18花键齿截形设计—————————————————7 2.19确定分屑槽参数—————————————————82.21校验拉刀强度和拉床载荷——————————————8 2.22确定拉刀齿数及每齿直径——————————————8 2.23拉刀齿部长度—————————————————9 2.24设计拉刀其他部分————————————————102.26 制定技术条件——————————————————— 114.总结—————————————————————————155.参考文献————————————————————16 6.附表—————————————————————17矩形花键拉刀及矩形花键铣刀设计1.1矩形花键拉刀设计被加工零件如图1.所示,工件材料为: 45钢;硬度HBS180 ;强度σb =610Mpa;工件长度L=30mm。

拉床为L6120型良好状态旧拉床,拉削时采用10%乳化液。

拉削前采用钻削加工预制孔。

1.2.矩形花键铣刀设计被加工零件如图2.所示,工件材料为:45钢;硬度HBS180 ;强度σb = 610Mpa ;工件长度L=30mm 。

2. 矩形花键拉刀设计【原始条件和设计要求】要求设计一把矩形内花键拉刀。

拉刀设计(原创)

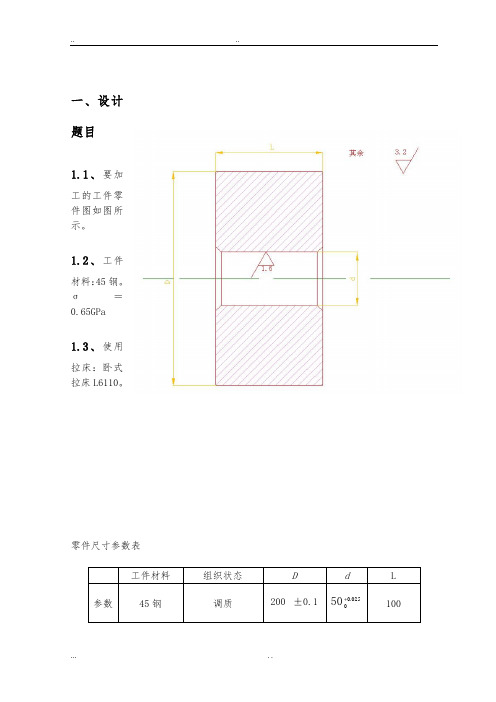

一、设计题目1.1、要加工的工件零件图如图所示。

1.2、工件材料:45钢。

σ=0.65GPa1.3、使用拉床:卧式拉床L6110。

零件尺寸参数表工件材料组织状态 D d L 参数45钢调质200±0.1 50025.00 100二、设计步骤2.1、拉削方式选择拉刀从工件上把拉削余量切下来的顺序和方式,通常都用图形表达,称这种图形为“拉削图形”。

拉削图形分为分层式、分块式和综合式三大类。

综合式拉削集中了成形式拉削与轮切式拉削的特点,即粗切齿制成轮切式结构,精切齿则采用成形式结构。

这样,既缩短了拉刀长度,保证较高的生产率,又能获得较好的工件表面质量。

这里也使用综合式设计。

2.2拉刀工作部分设计2.2.1 刀具材料选取由于工件材料为45钢,且σb=0.65GPa ,那么刀具材料选择40Cr2.2.2 确定拉削余量δ由经验公式δ=0.005mm L D m )2.0~1.0(+式中L 为拉削长度(mm ),m D 为拉削后孔的直径(mm )代入数据δ=0.005×50﹢(0.1~0.2)100 =1.250~2.25mm,这里取δ为1.5mm2.2.3 齿升量的选取f a由《金属切削刀具》表5-1 采用综合式圆孔拉刀f a =0.05 mm2.2.4 选择几何角度由《金属切削刀具》表5-2切削齿前角选为︒±︒=2150γ切削齿后角:0α=03032'±'︒,刃带宽10.01=αb校准齿后角:0310'+︒=α, 刃带宽5.0~3.01=αb2.2.5 齿距与同时工作的齿数齿距p 是相邻两刀齿间的轴向距离,确定齿距的大小时,应考虑拉削的平稳性及足够的容屑空间,一般应有3~8个刀齿同时工作为好。

粗切齿的齿距按经验公式计算P=(1.25~1.5)l式中 l拉削长度 P 齿距,根据计算值,p 值取接近的标准值(mm )。

P=(1.25~1.5)100=(12.5~15)mm最时工作齿数e z 可按下式计算e z =p l +1 由《刀具设计手册》6-22得e z 取7 e z 值仅取整数部分。

拉刀课程设计

目录一.圆孔拉刀设计任务书 (2)1.设计题目 (2)二.设计过程 (3)(1)拉刀材料 (3)(2)拉削方式 (3)(3)几何参数 (3)(4)校准齿直径 (3)(5)拉削余量 (3)(6)齿升量 (3)(7)容屑槽 (3)(8)分层式拉刀粗切齿、过度齿和精切齿均采用三角形分屑槽 (4)(9)前柄部形状和尺寸 (4)(10)校验拉刀强度与拉床载荷 (4)(11)齿数及每齿直径 (5)(12)拉刀及其他部分 (6)(13)计算和校验拉刀总长 (6)(14) 制定技术条件 (7)三.技术条件 (7)四.课程设计小结 (8)五.参考文献 (9)一.圆孔拉刀设计任务书1.设计题目已知条件:1、要加工的工件零件图如图所示。

2、工件材料:HT200零件图零件尺寸参数表要求:1、设计刀具工作图一份;2、课程设计说明书一份。

倒角1×45°二.设计过程工件直径0.030060+长度60mm ,材料HT200,工作如上图所示;拉床为L6140型不良状态的旧拉床,采用10%极压乳化液,拉削后孔的扩张量为0.01mm 。

设计步骤如下:(1) 拉刀材料:由于工件材料为HT200,且热处理状态为,那么刀具材料选择W18Cr4V 。

(2) 拉削方式:分层式(3) 几何参数:由《金属切削机床与刀具课程设计指导书》表4.2,选择前角γ=5°,精切齿与校准齿前刀面倒棱 b γ1=0.5~1.0mm ,10γ =-5°;由《金属切削机床与刀具课程设计指导书》表 4.3,选择粗切齿后角0α=3°,倒棱宽1αb ≦0.2mm ,精切齿后角0α=2°,倒棱宽1αb =0.3mm ,校准齿后 角0α=1°,倒棱宽1αb =0.6mm(4) 校准齿直径(以角标x 表示校准齿的参数)0x d =δ+max m d式中δ—扩张量,取δ=0.01mm ,则ox d =60.030-0.01=60.020mm ;(5) 拉削余量:按表4.1计算。

圆形拉刀课程设计

《金属切削刀具》课程设计说明书课题名称:专业:班级:姓名:学号:指导老师:2012 年 6 月江西农业大学工学院前言伴随着大三的结束,大四的开始,我们已经开始慢慢的步入社会,课程设计其实已经变成鉴证我们三年所学的重要部分,通过课程设计很贴切地把一些实践性的东西引入我们的设计中和平时所学的理论知识相结合。

为我们无论是在将来的工作或者是继续学习的过程中打下一个坚实的基础。

种类繁多拉刀,它可加工各种形状通孔,直槽,螺旋槽和直线或曲线的外表面。

拉刀按加工表面不同,可分为内拉刀和外拉刀;按工作时受力方向不同,可分为拉刀和推刀。

拉削方式是指拉削过程中切削余量在各切削齿上的分配方式。

拉削方式对拉刀的结构和制造,拉到的耐用度,拉削力,拉削的表面光洁度和生产率有很大的影响。

拉刀是一种高生产率刀具,它切削速度低,耐用度高,寿命高。

拉刀是多刃切削刀具,切削力较大但机床结构简单,成本高,只适用于大批量生产我的课程设计课题是圆孔拉刀的设计。

在设计过程当中,我通过查阅有关资料和运用所学的专业或有关知识,比如金属切削原理、金属切削刀具、以及所学软件AUTOCAD、Solidworks的运用。

我利用此次课程设计的机会对以往所有所学知识加以梳理检验,同时又可以在设计当中查找自己所学的不足从而加以弥补。

使我对专业知识得到进一步的了解和系统掌握。

由于本人水平有限,设计时间也比较仓促,在设计的过程中会遇到一些技术和其它方面的问题,再加上我对知识掌握的程度,也只能到这个程度了,理解万岁。

目录前言第一章绪论设计题目 (3)第二章拉刀工作部分设计2.1选择刀具材料 (4)2.2确定拉削余量A (4)2.3齿升量的选取 (4)2.4选择几何角度 (5)2.5齿距及各齿数的确定 (5)2.6确定容屑槽形状和尺寸 (5)2.7分屑槽的确定 (7)2.8确定拉刀齿数和直径 (7)第三章拉刀光滑部分设计3.1柄部、颈部与过渡锥 (9)3.2 前导部、后导部与尾部 (10)3.3 拉刀总长度L0 (10)第四章拉削力及拉刀强度的校验4.1 拉削力的校验 (11)4.2 拉刀强度的校验 (11)4.3拉床拉力校验............................................................11第五章课程设计小结结束语 (12)参考文献 (12)23金属切削原理与刀具课程设计 “成形圆孔拉刀刀具设计”第一章 绪论设计题目图1-11.1已知条件:1、要加工的工件零件图如下图图所示。

圆孔拉刀课程设计(DOC)

机械设计制造及其自动化专业设计说明书(圆孔拉刀设计)题目:圆孔拉刀设计说明书学院:机械工程学院专业:机械设计制造及其自动化姓名:指导教师:完成日期:2013年11月28日机械工程学院2013年11月目录第1章原始条件 (1)第2章设计计算过程 (2)2.1选择拉刀材料及热处理硬度 (2)2.2确定拉削方式 (2)2.3选择刀齿几何参数 (2)2.4确定校准齿直径 (2)2.5确定拉削余量 (2)2.6选取齿升量 (2)2.7设计容屑槽 (3)2.8确定分屑槽参数 (3)2.9选择拉刀前柄 (4)2.10校验拉刀强度与拉床载荷 (4)2.11确定拉刀齿数和每齿直径尺寸 (4)2.12设计拉刀其他部分 (5)2.13技术要求 (5)2.14绘图 (5)设计总结 (7)致谢 (8)参考文献 (9)第1章原始条件1、工件材料:40Cr,硬度:217-255 HB,毛坯为扩孔。

Ra=1.6,L=80mm,有空刀槽。

2、零件尺寸:拉前孔径:DW=53,上偏差为+0.12,下偏差为0,拉后孔径:DM=55,上偏差为+0.03,下偏差为0,。

3、使用设备:L6140型卧式拉床。

第2章 设计计算过程2.1选择拉刀材料及热处理硬度40Cr 为合金结构钢,选择W18Cr4V 钨系高速钢按整体式制造拉刀。

拉刀热处理硬度:刀齿及后导部63~66HRC ;前导部60~66HRC ;前柄45~58HRC 。

2.2确定拉削方式综合式拉刀较短,拉削精度和表面质量并不低于其它拉削方式,且拉刀耐用度较高。

因此,本例选择综合式拉削。

2.3选择刀齿几何参数按《金属切削刀具设计简明手册》表4-2、表4-3选择,得工件材料为合金结构钢,拉刀刀齿前角10o γ=︒,粗切齿11230,0.1o a b mm α+︒'=︒≤;精切齿3012,(0.1~0.2)o a b mm α'︒+==;校准齿3011,(0.2~0.3)o a b mm α'︒+==。

圆形拉刀课程教学设计

目录1.设计题目 (2)2.拉刀工作部分设计 (3)2.1选择刀具材料 (3)2.2确定拉削余量A (3)2.3齿升量的选取 (3)2.4选择几何角度 (4)2.5齿距及各齿数的确定 (4)2.6确定容屑槽形状和尺寸 (5)2.7分屑槽的确定 (5)2.8确定拉刀齿数和直径 (7)3.非工作部分的设计 (8)4.拉刀强度的校验 (11)5.小结 (12)6.参考文献: (13)1.设计题目图1已知条件:1)要加工的工件零件图如图所示。

2)工件材料:45钢。

σb=0.65GPa3)使用拉床:卧式内拉床L6120。

零件尺寸参数表工件材料组织状态 D d L 参数45钢调质180±0.150±0.0260±0.1表12.拉刀工作部分设计由于孔的直径为50mm ,选用综合式拉刀。

2.1选择刀具材料拉刀用W18Cr4V 或W6Mo5Cr4V2的高速工具钢制造。

用W18Cr4V 或W6Mo5Cr4V2制造的拉刀热处理硬度: 刀齿和后导部:63~66HRC 前导部:60~66HRC柄部:45~58HRC 允许进行表面处理。

2.2 确定拉削余量A圆拉刀预钻孔时0.005 1.025A D mm =+=(其中,直径为D 为50mm , L 为60mm ) 2.3 齿升量的选取1) 粗切齿齿升量f z1:为了缩短拉刀长度,应尽量加大,使各刀齿切除总余量60% -80%左右。

直径小于50mm 的孔,f z1=0.03- 0.06。

选取粗切齿的齿升量为0.06 mm 。

2) 精切齿齿升量 :按拉削表面质量选取,一般f z3=0.01 -0.02,取0.02。

齿数z3为个。

3) 过渡齿齿升量 为0.035mm ,齿数z2为4个。

4) 校准齿齿升量4z f =0,齿数为5个,是起最后修光校准拉削表面作用。

由可以得出粗切齿的齿数z1为5个。

齿的种类 齿数 齿升量 粗切齿 5 0.06 精切齿 4 0.035 过渡齿 4 0.02 校准齿5表2 2.4 选择几何角度1) 前角:根据被加工材料οο15~100=γ;后角:拉削普通钢切削齿 2.5~4oα=o o ,刃带宽度0.1b α≤。

金属切削原理拉刀设计

金属切削原理与刀具课程设计课程设计说明书课题名称:专业:班级:姓名:学号:指导老师:目录1.课程设计题目.。

22.拉刀结构参数2.1.拉削特点。

42.2.拉刀材料选择。

42.3.拉床类型选择。

43.拉刀部分设计3.1. 拉削方式选择。

43.2. 确定拉削余量。

43.3. 确定道具集合参数3.3.1 齿升量fz。

43.3.2 确定齿距p。

43.3.3 确定道具几何角度。

53.4 确定容屑槽形状及尺寸3.4.1 容屑槽形状选择。

.。

53.4.2 确定容屑槽系数。

53.5 确定分屑槽尺寸。

53.6 确定拉刀齿数和拉削部分长度3.6.1 拉刀齿数的计算。

53.6.2 计算拉刀切削部分长度。

64 拉刀其他部分设计4.1 拉刀柄部设计。

64.2 拉刀前后导部设计。

64.3 尾部设计。

64.4 拉刀总长度。

65 拉刀强度及拉床拉力试验5.1 拉削力。

65.2 拉刀强度校核。

75.3 机床强度校核。

7参考文献。

7综合式圆孔拉刀设计1. 课程设计题目1、已知条件:1、要加工的工件零件图如图所示。

2、工件材料:45钢。

σb =0.65GPa3、使用拉床:卧式内拉床L6110A 。

零件图1. 设计出精加工拉刀,所设计的拉刀能够完成零件的内孔加工任务;2. 课程设计说明书一份。

倒角1×45°2.拉刀结构参数2.1拉削特点拉削是利用拉刀切削金属的搞生产率加工方法,可用来加工各种形状的通孔.槽及简单或复杂形状的外表面。

拉学加工与其他切削方法比较,其特点在:生产力高,加工精度和表面粗糙度高。

成本低,机床结构简单操作见到等2.2拉刀材料选择由于刀具材料为45钢,且σ=0.65GPa,那么刀具材料选择40Cr。

b2.3拉床类型选择查阅书本和参考资料选用卧式拉床L6110A3.拉刀部分设计3.1拉削方式选择拉削方式可分为分层式拉削法(成形式,渐成式),分块拉削法和组合拉削法。

本次设计采用组合拉削法,粗切齿按分块式设计,精切齿则采用成形式结构3.2确定拉削余量按书上经验公式A=0.005D+(0.1-0.2)L取系数0.15经计算得A=1.4mm3.3确定刀具几何参数3.3.1齿升量fz由已知条件知:被加工材料为45钢,再由表16-1(课本)知fz=0.03~0.08mm 依据加工特性,粗切齿fz应取大一些,而精切齿fz应取小一点,但不可以小于0.005mm故粗取粗齿fz=0.06mm3.3.2 确定齿距P由经验公式16.4(课本)知:p=(1.25~1.9)L 取p=1.460≈10.84 由《金属切削手册》表8-7:取p=11mm 又要保证拉削平稳和拉刀强度,所以拉刀同时工作的齿应保证Ze=3~8由公式16.5(课本):Ze=L/p +1=60/11 +1≈6.45,取工作齿数Ze=6,所以满足同时工作的齿Ze=3~8又取精切齿和校准齿距P=9mm3.3.3确定刀具几何角度由书上课本表16-2前角选r 。

圆孔拉刀课程设计手册.doc

圆孔拉刀课程设计手册前言机械制造技术的课程设计是在我们完成大学所有的基础课程、技术基础课程和大部分专业课程后进行的。

这是对我们在毕业设计前学过的所有课程的深入而全面的回顾。

这也是一种理论联系实际的训练。

因此,它在我们四年的大学生活中占据着重要的位置。

就我个人而言,我希望通过这次课程设计,能够对我今后的工作进行适应性训练,从而培养我分析问题和解决问题的能力,为我今后参与祖国的“四化”打下良好的基础。

目录0。

序言11。

可转位车刀设计32。

圆孔拉刀设计103。

结论154参考文献16。

可转位车刀设计主题:已知:工件材料Y12,使用机床CA6140,dm=22,加工后Ra3.2,要求精车,加工余量自定,并设计了一种95°偏置的T形刀片圆柱车刀。

设计步骤:1.1选择刀片夹紧结构:考虑到加工在CA6140普通车床上进行,属于连续切削,采用杠杆式刀片夹紧结构。

1.2叶片材料的选择:(硬质合金品牌)由原始条件给出:被加工工件的材料是Y12。

连续切割完成精车过程。

根据硬质合金的选择原则,叶片材料(硬质合金品牌)为YT30。

1.3为车刀选择合理的角度:根据选择合理刀具几何参数的原则,考虑可转位车刀:几何角度的形成特征包括以下四个主要角度。

(1)前角=15°,(2)后角=8°,(3)主偏角=95°;(4)刀锋角度=-就我个人而言,我希望通过这次课程设计,能够对我今后的工作进行适应性训练,从而培养我分析问题和解决问题的能力,为我今后参与祖国“四化”打下良好的基础。

目录0。

序言11。

可转位车刀设计32。

圆孔拉刀设计103。

结论154参考文献16。

可转位车刀设计主题:已知:工件材料Y12,使用机床CA6140,dm=22,加工后Ra3.2,要求精车,加工余量自定,并设计了一种95°偏置的T形刀片圆柱车刀。

设计步骤:1.1选择刀片夹紧结构:考虑到加工在CA6140普通车床上进行,属于连续切削,采用杠杆式刀片夹紧结构。

圆孔拉刀课程设计说明书.

目录1、前言 (3)2、绪论 (3)2.1刀具的发展 (3)2.2圆孔拉刀的相关介绍 (3)2.3设计的目的及要求 (4)3、圆孔拉刀的设计 (4)3.1原始条件和设计要求 (4)3.2拉削的特点 (5)3.3设计步骤 (5)3.3.1选择拉刀材料 (5)3.3.2拉削方式 (5)3.3.3拉削余量 (6)3.3.4几何参数 (6)3.3.5齿升量 (6)3.3.6确定齿距 (6)3.3.7确定同时工作齿数 (7)3.3.8容屑槽形状 (7)3.3.9确定容屑系数 (7)3.3.10确定容屑槽尺寸 (7)3.3.11拉刀的分屑槽形状及尺寸 (7)3.3.12确定拉刀的齿数和每齿直径 (8)3.3.13柄部结构形式及尺寸 (9)3.3.14颈部直径与长度 (10)3.3.15过渡锥长度 (10)3.3.16前导部直径长度 (10)3.3.17后导部直径长度 (11)3.3.18柄部前端到第一齿长度 (11)3.3.19计算最大切削力 (11)3.3.20拉床拉力校验 (11)3.3.21拉刀强度校验 (11)4、拉刀的制造工艺及检验方法 (12)4.1拉刀的检验方法 (12)4.2拉刀的制造工艺 (12)5、总结 (13)6、致谢 (14)7、参考文献 (14)1 前言大学三年的学习即将结束,在我们即将进入大四,踏入社会之前,通过这次课程设计来检查和考验我们在这几年中的所学,是一件非常有意义的事。

对于我们自身来说,这次课程设计很巧妙地把一些实践性的东西带入我们的设计,并和我们平时所学的理论知识联系在了一起。

这为我们是在将来的工作或者是继续学习的过程中打下一个良好的基础。

我的课程设计课题目是圆孔拉刀的设计。

在设计过程当中,我通过查阅有关资料和运用所学的专业或有关知识,比如零件图设计、金属切削原理、金属切削刀具、以及所学软件AutoCAD的运用,设计了零件的工艺、编制了零件的加工程序等。

我利用此次课程设计的机会对以往所有所学知识加以梳理检验,同时又可以在设计当中查找自己所学的不足从而加以弥补,使我对专业知识得到进一步的了解和系统掌握。

拉刀设计 - 副本 - 副本 (2)

课题:拉刀的选材及热处理生产线设计1.设计原则1.1 热处理零件结构形状设计(1)热处理件结构形状有一定的设计要求.①结构形状设计应避免应力集中截面急剧变化的工件,淬火时易引起过量变形或开裂,一般应采用平滑过渡或圆弧过渡;外形的尖锐棱边,尖角和凹腔角处会产生应力集中,因此,也常用圆弧代替尖角,为防止工件上的孔或模具型腔成为裂纹的策源地,孔与孔之间应有一定的距离,冲模型腔与模边之间的距离也应足够大。

②结构形状设计应尽量简单、均衡、规则、对称.结构件的形状应尽量使工件各部位的质量均匀分布,以减少淬火时可能引起的过量变形和开裂。

理想的结构形状可遵循以下的基本原则:a.球形优于立方体,更优于长方体;b.圆柱体优于圆锥体;c.圆形截面优于椭圆形截面,方形截面优于矩形截面;d.在可能的条件下,应尽量使功能孔的尺寸与位置均衡、对称、分布,也可以通过加开工艺孔或工艺槽来解决质量均衡问题;辅助孔应位于交叉刃口的延长线上,尤其不能靠近小锐角,以免成为裂。

总结:为减少损失,避免事故,充分估计各种因素的影响,可采用设计、热加工和热处理几方面共同商讨,协同设计,避免因设计不当造成加工、热处理和使用上的题。

(2)拉刀的结构及形状设计拉刀零件图拉刀主要由柄部、前导向部、切削尺、精切尺、后导向部组成.拉削原理 圆拉刀的最大总长度L(单位:mm)拉刀直径6~1010~1818~3030~4040~5050~60L 值28D30D 28D 26D 25D 24D 1500>60本课题选择圆拉刀 24003-070B 25H8 10°40~50 JB/T7962-1995 名称 产品编号 径和孔公差带代号拉刀前角拉削长度 标准号24003-070B 25H8 25H8 10° 40~50 JB/T7962-1995名称、产品编号、直径和孔公差带代号、拉刀前角、拉削长度、标准号。

拉刀长度为565mm,根据上表中的计算,满足。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录一.圆孑L拉刀设计任务书 (2)1 •设计题目 (2)二.设计过程 (3)(1) 拉刀材料 (3)(2) 拉削方式 (3)(3) 几何参数 (3)(4) 校准齿直径 (3)(5) 拉削余量 (3)(6) 齿升量 (3)(7) 容屑槽 (3)(8) 分层式拉刀粗切齿、过度齿和精切齿均采用三角形分屑槽 (4)(9) 前柄部形状和尺寸 (4)(10) 校验拉刀强度与拉床载荷 (4)(11) 齿数及每齿直径 (5)(12) 拉刀及其他部分 (6)(13) 计算和校验拉刀总长 (6)(14) ............................................................................................................................................... 制定技术条件. (7)三.技术条件 (7)四.课程设计小结 (8)五.参考文献 (9).圆孔拉刀设计任务书1 •设计题目已知条件:1、要加工的工件零件图如图所示。

2、工件材料:HT200零件尺寸参数表工件材料组织状态D d L 参数HT200200 ±.160。

0.03060要求:1、设计刀具工作图一份;2、课程设计说明书一份。

0.030工件直径0长度60mm材料HT20Q工作如上图所示;零件图拉床为L6140型不良状态的旧拉床,采用10液压乳化液,拉削后孔的扩张量为0.01mm设计步骤如下:(1) 拉刀材料:由于工件材料为HT200,且热处理状态为,那么刀具材料选择W18Cr4V。

(2) 拉削方式:分层式(3) 几何参数:由《金属切削机床与刀具课程设计指导书》表 4.2,选择前角0 =5°,精切齿与校准齿前刀面倒棱bi=0.5〜1.0mm 01=-5 ° ;由《金属切削机床与刀具课程设计指导书》表 4.3,选择粗切齿后角0=3°,倒棱宽1三0.2mm精切齿后角0=2°,倒棱宽1=0.3mm校准齿后角0 =1°,倒棱宽1=0.6mm(4) 校准齿直径(以角标x表示校准齿的参数)d 0X=d mmax式中一扩张量,取=0.01mm 贝U d ox =60.030-0.0仁60.020mm;(5) 拉削余量:按表4.1计算。

当预制孔采用钻削加工时,A的初值为A 0.005d m 0.1,1 1.07mm采用59钻头,最小孔径为d wmin 59,拉削余量为A d ox d wmin 1.02mm(6) 齿升量。

按表4.8取粗切齿齿升量为f 0.040mm。

(7) 容屑槽。

①计算齿距。

按表4.8粗切齿与过渡齿齿距为p (1.3~1.6) 60 10.06 ~ 12.41mm,取11mm取精切齿与校准齿齿距(用角标j表示精切齿的参数)P j P x (0.6 ~ 0.8) p 6.6 ~ 8.8mm ,取 7mm② 容屑槽形状及尺寸采用曲线齿背。

按表 4.9基本槽型,粗切齿与过渡 齿取 h=4mmg=4mmr=2mm R=7mm 精切齿与校准齿取 h=2.5mm g=2.5mmr=1.3mm, R=4mm③ 校验容屑槽条件h 1.13 厂2一f l按表4.11,取容屑系数K=2.5,工件长度l=60mm 齿升量f 0.040mm ,则1.13, K 2 f l 1.13 .2.5 2 0.04 603.9mm而容屑槽深h=4mm 所以h 1.13. K 2 f l,校验合格。

④ 校验同时工作齿数。

按表4.8计算。

5.45满足3 Z e 8的校验条件(8) 分层式拉刀粗切齿、过度齿和精切齿均米用二角形分屑槽根据表4.12,当直径d °=60mn 时,三角形分屑槽数为m (丄〜丄)d °26.92 ~ 31.47 6 取 n k =28槽宽 b=1 〜1.2mm 槽深 h ,=0.4 〜0.5mm前后齿分屑槽应交错排列。

校准齿不做分屑槽(9) 前柄部形状和尺寸。

按表4.18,选用U 型-A 式无周向定位面的圆柱形前柄,取 d 1=56mm 最小断面处直径为d 2=42mm(10) 校验拉刀强度与拉床载荷Z emin emax -1 6.45P按表4.21、4.22、4.23计算最大拉削力。

综合式拉刀粗切齿的切削厚度为齿升量a f 的1倍,1mm 长度刀刃上的切削力F Z ,应按2a f 确定。

6.45 1 1.15 0.9 1.13 1 10278.6kN 柄部最小断面处为危险断面,直径为①42,面积为拉应力为按表4.26 ,【c 】=0.35-0.40GPa ,则【c 】>c ,校验合格。

按表4.24、4.25,拉床允许的拉力为F r k=400X 0.7=280kN由上述可知,拉削力F max =278.6N ,则F r k> F max 拉床载荷校验合格。

(11) 齿数及每齿直径。

取过度齿与精切齿齿升量为 0.032、0.024、0.020、0.016、0.012、0.008、0.005mm 后四齿齿升量小于粗切齿的1/2,为精切齿,而前三 齿称过度齿。

过度齿与精切齿切除的余量为:A g A j2 (0.032 0.024 0.020 0.016 0.012 0.008 0.005) 0.234mm则粗切齿齿数 乙为(第一个粗切齿齿升量为零)Z A (A g A) 11.02 0.234 1 11c 2 f 2 0.04 粗切齿与过度齿,精切齿共切除余量为 (11-1) X 2X 0.04+0.234=1.034mm, 多切除余量0.014mm 的余量,需要调整各齿齿升量。

各齿直径列于图的尺寸 表中。

按表4.15取6个校准齿,共有粗切齿、过度齿、精切齿、校准齿齿数为F max F zemax k 0k 1k 2k 3k 4 10 =196 604221384.74mm 2F maxA min 0.2Gpa11+3+4+6=24(个)(12) 拉刀及其他部分。

根据表4.20,取前导部的直径与长度为d4=d wmin=59mm14=l=60mm后导部的直径与长度为d 7=d xmin=60mmI 7=( 0.5~0.7 ) l= (0.5~0.7) X 60= (30~42) mm 取30mm前柄端面至第一齿的距离:L1 l1 m B s A l4查表 4.18 , I 1, =I3=130mm m取20mm 查表 4.24 , B s =100mm A=50mm 前导部14=60mm则l_1, =130+20+100+50+60=360mm颈部直径为d2=d1- (0.3 ~0.5) =56-0.5=55.5mm过度锥长度为15mm拉刀直径较小,不设后柄部。

(13) 计算和校验拉刀总长。

粗切齿与过度齿的长度l 5=11 X( 11+3) =154mm粗切齿与校准齿的长度16=7 X( 4+6) =70mm总长为L=L +15+16+17=360+154+70+30=614mm最后取L=620mm,L=366mm.查表4.29,当拉刀直径为60时,允许长度24X 60=1440mm总长度校验合格。

(14) 制定技术条件。

三.技术条件1. 拉刀材料:W18Cr4V2. 拉刀热处理硬度:刀齿及后导部HRC666;前导部HRC4052;允许进行表面强化处理。

3. NO22-27齿外圆直径尺寸的一致性为0.005mm且不允许有正锥度。

4. NO1-20齿外圆表面对G-H基准轴线的径向圆跳动公差为0.030mm5. NO21-27齿外圆表面对G-H基准轴线的径向圆跳动公差为0.007mm6. 拉刀各部径向跳动应在同一方向。

7. 拉刀表面不得有裂纹、碰伤、锈迹等影响使用性能的缺陷。

8拉刀切削刃应锋利,不得有毛刺、崩刃和磨削烧伤。

9. 拉刀容屑槽表面应磨光,且不得有凹凸不平等影响卷屑效果的缺陷。

10. 在拉刀颈部打印:厂标、①56H7 丫5°、L50、制造年月、产品编号。

11. 拉刀按GB3831-83标准验收。

四.课程设计小结为期一周的金属切削与刀具课程设计已基本结束,回顾圆孔拉刀设计的整个过程,我觉得受益匪浅。

金属切削与刀具课程设计是整个相关课程的重要教学环节,使理论与现实更加接近,加深了我们对理论知识的理解,强化了生产实习中的感性认识。

通过这次设计,我基本上掌握了拉刀设计的一般思路,并能够独立查询相关手册完成设计。

这次设计使我在基本理论的综合运用以及正确解决实际问题等方面得到了一次较好的训练。

提高了我独立思考问题,解决问题创新设计的能力,为以后的设计工作打下了较好的基础!五.参考文献1、陆剑中、孙家宁主编。

金属切削原理与刀具。

北京:机械工业出版社2006.42、刘华明主编。

金属切削设计简明手册。

北京:机械工业出版社.19943、叶伟昌主编。

刀具模量设计简明手册。

北京:机械工业出版社.19994、廖念钊等编著。

互换性与技术测量。

北京:找个计量出版社20075、刘华明主编。

金属切削刀具课程设计指导资料。

北京:机械工业出版社19866、乐兑谦主编。

金属切削刀具。

北京:机械工业出版社.19947、王娜君。

金属切削刀具课程设计指导资料。

哈尔滨:哈尔滨工业大学出版社2000。