数控机床的螺距误差检测及补偿

FANUC系统数控车床精度的检测与补偿

FANUC系统数控车床精度的检测与补偿为了改善提高某台数控机床的位置精度,应用激光干涉仪对其定位精度和方向间隙进行了检测和补偿。

通过补偿数控机床的螺距误差最大值由原来的0.02mm降低到0.002mm。

机床的精度得到较大幅度的提高。

标签:激光干涉仪;定位精度;精度补偿1 精度检测与补偿的意义数控机床的定位精度是机床各个坐标轴在数控系统控制下达到的位置精度。

根据实测的定位精度数值,可以判断机床在加工中所能达到的最好加工精度。

同时数控机床各轴运动的准确程度,决定数控机床的定位精度,对数控加工质量至关重要。

国际标准化组织于1998年批准了“数控机床位置精度的评定”的有关标准(ISO230-2:1998);我国制定的“数字控制机应酬位置精度的评定方法”(GB10931-89)都对其有明确的要求[2]。

现今的数控机床在检测精度时基本上都采用激光干涉仪对数控定位精度进行测量,以此来满足现今国内机床的精度要求。

在测量机床的螺距误差和进行反向间隙误差补偿时,必须要专业的人员进行操作。

2 精度检测的概念在实际中,通常对数控机床位置精度的检测和补偿主要包括直线轴定位精度、重复定位精度和反向间隙三个方面。

重复定位指的是同一个位置两次定位产生的误差。

定位精度指的是数控设备停止时实际到达的位置和要求到达的位置误差。

反向间隙是因为丝杠和丝母之间肯定存在一定的间隙,所以在正转后变换成反转的时候,在一定的角度内,尽管丝杠转动,但是丝母还要等间隙消除以后才能带动工作台运动,这个间隙就是反向间隙,但是要反映在丝杠的旋转角度上。

3 应用激光干涉仪对机床精度进行检测和补偿3.1 激光干涉仪简介激光具有高强度、高度方向性、空间同调性、窄带宽和高度单色性等优点。

目前常用来测量长度的干涉仪,主要是以迈克尔逊干涉仪为主,并以稳频氦氖激光为光源,构成一个具有干涉作用的测量系统。

激光干涉仪可配合各种折射镜、反射镜等来作线性位置、速度、角度、真平度、真直度、平行度和垂直度等测量工作,并可作为精密工具机或测量仪器的校正工作。

数控机床定位精度的补偿方法简述

设备管理与维修2021翼2(上-下)数控机床定位精度的补偿方法简述闫丽娟(常德纺织机械有限公司,湖南常德415004)摘要:数控机床的定位精度在很大程度上受滚珠丝杠精度影响,提高数控机床的定位精度,能有效地改善数控机床的加工精度[1]。

介绍提高数控机床定位精度的螺距误差补偿方法,并结合实例介绍Sodick LN1W 系统的螺距误差补偿方法。

关键词:数控机床;定位精度;螺距补偿;螺距补偿实例中图分类号:TG659文献标识码:BDOI :10.16621/ki.issn1001-0599.2021.02.590引言数控机床的定位精度在很大程度上受滚珠丝杠精度影响,提高数控机床的定位精度,能有效地改善数控机床的加工精度[1]。

由于数控机床的长期使用,丝杆的磨损在所难免,随着丝杆的螺距误差增大,数控机床的定位精度也会下降。

使用数控系统的“螺距误差补偿”功能,对数控机床的定位精度进行补偿,能有效改善数控机床的定位精度。

数控机床根据加工工件的精度要求,需要定期进行定位精度检测和补偿。

由于每一种数控系统都有自己独特的操作方式,所以“螺距误差补偿”的方法也不一样。

以Sodick LN1W 系统为例,简单介绍该数控系统螺距误差补偿的方法,并通过激光干涉仪进行定位精度检测及螺距误差补偿。

螺距误差补偿前应先做机床几何精度(床身水平、平行度、垂直度等)调整,这样可以尽量减少几何精度对定位精度的影响。

然后使用激光干涉仪测量定位精度及重复定位精度,对测量数据进行分析,螺补参数进行补偿,补偿生效后再测量,多次测量和补偿,直到定位精度及重复定位精度满足要求。

1数控机床螺距误差检测及补偿原理数控机床某直线轴的指令位置A ,测量系统测量的实际位置B ,将A 和B 进行比较,计算出A 和B 的误差,根据误差绘制出误差曲线。

根据数控系统要求,将误差曲线数值化,输入数控系统的螺距补偿参数。

具体操作如下:第一步检测,用测量系统测量出数控机床的位置误差;第二步补偿,利用数控系统的“螺距误差补偿”功能,通过修改参数,对误差进行补偿;第三步检测,检测补偿后效果。

数控机床定位精度的补偿方法简述

数控机床定位精度的补偿方法简述北京亚崴技术服务有限责任公司路宝新由于机械电子技术的飞速发展,数控机床做为一种高精度、高效率、稳定性强的自动化加工装备,已经成为机械行业必不可少的现代化技术装置。

数控机床的定位精度是影响其高精度性能的一个重要方面,因而也是数控机床验收时的一个重要项目。

利用数控系统的螺距误差补偿功能进行调整,可以大大提高数控机床的定位精度,而电气控制系统不同,其定位精度的补偿方法也不尽相同,本文将以FANUC-0系统和SIEMENS-880系统为例,简单介绍数控系统螺距误差补偿的方法。

螺距误差补偿这项工作应该是在机床几何精度(床身水平、平行度、垂直度等)调整完成后进行的,这样可以尽量减少几何精度对定位精度的影响。

另外,进行螺距误差补偿时应使用高精度的检测仪器(如激光干涉仪),这样可以先测量再补偿,补偿后再测量,并按照相应的分析标准(如VDI3441、JIS6330、GB10931-89等)对测量数据进行分析,直到达到机床对定位精度的要求范围。

机床的螺距误差补偿功能包括线性轴和旋转轴两种方式,分别可以对直线轴和旋转工作台的定位精度进行补偿。

但有一点需要注意,就是在补偿旋转轴时应注意:在0°~360°之间各补偿点的补偿值总和应为0,以使0°和360°的绝对位置保持一致,否则旋转轴旋转角度每超过360°一次,就产生一次累积误差,从而影响机床的加工精度。

另外,螺距误差补偿功能的实现方法又有增量型和绝对型之分。

所谓补偿就是指通过特定方法对机床的控制参数进行调整,其参数调整方法也依各数控系统不同而各有差异。

所谓增量型是指以被补偿轴上相领两上补偿点间的误差差值为依据来进行补偿,而绝对型是指以被补偿轴上各个补偿点的绝对误差值为依据来进行补偿。

FANUC-0数控系统的螺距误差补偿功能是一种增量型补偿方法,FANUC-0数控系统与螺距误差补偿功能有关的参数如下:7654321076543210PML2和PML1的组合决定误差补偿倍率,它对X、Y、Z和第四轴有效。

数控机床螺距误差的测定与补偿

机械 2006年第1期 总第33卷 金属加工 ·41·———————————————收稿日期:2005-10-30作者简介:张文俊,鄂东职业技术学院数控实训中心主任。

主要研究方向:CAD/CAM ,数控机床。

数控机床螺距误差的测定与补偿张文俊(鄂东职业技术学院,湖北 黄冈 438000)摘要:介绍了华中数控机床螺距误差的测定程序,并给出了相应的补偿办法。

关键词:螺距误差;测定;补偿中图分类号:TG659 文献标识码:B 文章编号:1006-0316(2006)01-0041-02数控机床的螺距误差,即丝杠导程的实际值与理论值的偏差。

尽管数控机床采用了高精度的滚珠丝杠副,但制造误差总是存在的,因此螺距误差不可避免,这样会影响到机床的定位精度和重复定位精度。

要得到超过滚珠丝杠精度的运动精度,必须采用螺距误差补偿功能,利用数控系统对螺距误差进行补偿和修正。

必须进行数控机床螺距误差补偿的另一原因是随着数控机床投入运行时间的增长,因磨损造成的螺距误差会逐渐增大,采用螺距误差定期测定与补偿可提高机床的精度,延长机床使用寿命。

作者所在单位使用的是华中数控机床,现就根据华中数控车床给出螺距误差测定与补偿方法。

1 螺距误差补偿原理在机床坐标系中,在无补偿的条件下,于轴线测量行程内将测量行程分为若干段,测量出各目标位置P i 的平均位置偏差x i ,把平均位置偏差反向叠加到数控系统的插补指令上,实际运动位置为P ij =P i +x i ,使误差部分抵消,实现误差的补偿。

2 螺距误差测定程序图1为步距规结构图。

因步距规测定精度时操作简单而在批量生产中被广泛采用,本文给出利用步距规测定机床螺距误差的数控程序:%0008;文件头G92 X0 Y0 Z0;建立临时坐标(应该从参考点位置开始) WHILE[TRUE];循环次数不限,即死循环#1=P 1输入步距规P 1点尺寸 #2=P 2;输入步距规P 2点尺寸 #3=P 3;输入步距规P 3点尺寸 #4=P 4;输入步距规P 4点尺寸区性 #5=P 5;输入步距规P 5点尺寸G90 G01 X5 F1500;X 轴正向移动5mmG01 Y15 F1500;Y 轴正向移动15mm,将表头从步距规测量面上移开N05 X0;X 轴负向移动5mm 后返回测量位置,并消除反向间隙,此时测量系统清零G01 Y0 F300;Y 轴负向移动15mm,让表头回到步距测量面 G04 X5;暂停5s,记录表针读数 G01 Y15 F1500X-#1;负向移动,使表头移动到(I=1,P i =P 1,下同)点 Y0 F300G04 X5;暂停5s,测量系统记录数据 G01 Y15 F1500X-#2;负向移动,使表头移动到P 2点 Y0 F300 G04 X5 G01 Y15 F1500X-#3;负向移动,使表头移动到P 3点 Y0 F300 G04 X5 G01 Y15 F1500X-#4;负向移动,使表头移动到P 4点Y0 F300 G04 X5 G01 Y15 F1500X-#5;负向移动,使表头移动到P 5点 Y0 F300 G04 X5 G01 Y15 F1500x-(#5+5);负向移动5mm(越程) X-#5;越程后正向移动至P 5点·42· 金属加工 机械 2006年第1期 总第33卷Y0 F300 G04 X5 G01 Y15 F1500 X-#4;正向移动至P 4点 Y0 F300 G04 X5 G01 Y15 F1500 X-#3;正向移动至P 3点 Y0 F300 G04 X5 G01 Y15 F1500 X-#2;正向移动至P 2点 Y0 F300 G04 X5 G01 Y15 F1500 X-#1;正向移动至P 1点 Y0 F300 G04 X5 G01 Y15 F1500 X0;正向移动至P 0点 Y0 F300 G04 X5ENDW;循环程序尾 M02;程序结束图1 步距规结构图3 螺距误差的补偿方法(1)在开机后进行回零操作。

广数980tdc螺距误差补偿

广数980tdc螺距误差补偿一、概述从数控机床诞生至今,伴随数控技术的不断发展和完善,数控机床已经成为现代制造业中不可或缺的重要设备。

而在数控机床中,螺杆传动系统是其重要的构成部分之一,而螺杆的螺距误差对数控机床的精度和工作效率有着重要的影响。

二、螺距误差的定义螺距误差是指实际螺距与理论螺距之间的差异,是螺纹加工中常见的一种误差。

在数控机床中,由于材料、热处理、加工等因素的影响,螺距误差往往会出现。

尤其是对于要求高精度的数控机床来说,螺距误差更是需要严格控制和补偿的重要因素。

三、广数980tdc螺距误差补偿的重要性广数980tdc是一种高精度、高性能的数控机床,其螺杆传动系统对螺距误差的要求更高。

螺距误差过大会导致数控机床的加工精度和稳定性遭到影响,严重影响加工质量和生产效率。

对于广数980tdc数控机床来说,螺距误差的补偿至关重要。

四、广数980tdc螺距误差的原因分析1. 加工工艺不当:螺杆的加工工艺不当可能会导致螺距误差的产生,需要严格控制加工工艺参数。

2. 材料质量不良:螺杆的材料质量不良或者热处理不合格也会导致螺距误差的出现,需要对材料质量进行严格审核和控制。

3. 设备磨损:随着使用时间的增长,螺杆传动系统的设备磨损也会导致螺距误差的增大,需要定期进行设备的检修和保养。

五、广数980tdc螺距误差补偿的方法1. 检测螺距误差:首先需要对广数980tdc数控机床的螺杆传动系统进行螺距误差的检测,确定螺距误差的实际数值。

2. 螺距误差补偿系统:根据检测结果,采用螺距误差补偿系统对数控机床进行调整,实现对螺距误差的补偿。

3. 常规维护:定期对数控机床的螺杆传动系统进行常规维护和保养,及时发现和处理潜在的螺距误差问题。

六、广数980tdc螺距误差补偿的效果与展望通过对广数980tdc数控机床的螺距误差进行补偿,可以有效提高数控机床的加工精度和稳定性,确保加工质量和生产效率。

未来,随着数控技术的不断发展,广数980tdc螺距误差补偿系统也将得到更加完善和智能化,为广数980tdc数控机床的应用带来更大的便利和价值。

6.1反向间隙与螺距误差的补偿

坐标显示值为准),记录下百分表或千分表表盘读数(注意,移

动期间不能换向)。 第7步:用手脉正向移动X轴,直至NC显示器X轴相对坐标显示值为 0止,记录下百分表或千分表的读数。 第8步:计算出负向移动向正向移动换向时的反向偏差值(表盘读 数的相对变化值),这是第1次测量的X轴中点位置正向反向偏差

RS-232接口,自动对两轴线性误差分别进行补偿。

6)数控机床动态性能检测——利用RENISHAW动态特性测量与评 估软件,可用激光干涉仪进行机床振动测试与分析(FFT)、滚珠丝

杠的动态特性分析、伺服驱动系统的响应特性分析、导轨的动态特

性(低速爬行)分析等。

(2)激光干涉仪的安装 激光干涉仪的安装 (3)位置误差补偿操作 1)准备工作

三、检测结果

1.反向间隙-负值 (机床误差)

(1)图样

反向间隙-负值

(2)诊断值

(3)可能起因

1)在机床的导轨中可能存在间隙,导致当机床在被驱动换向 时出现在运动中跳跃。

2)用于弥补原有反向间隙而对机床进行的反向间隙补偿的数

值过大,导致原来具有正值反向间隙问题的机床出现负值反向间 隙。

3)机床可能受到编码器滞后现象的影响。

4)目标点定义

测量轴目标点定义界面(图中箭头表示操作顺序,后续图类同)

5)根据所选测量轴,建立满足测量要求的激光光路

线性测量镜组及其组合

光路调节示意图

反射光强度条

光路调节及反射光强度检查图

6)生成测量程序

①程序号或程序名。

②轴名: ③运行次数:

④选择方向:

⑤暂停周期: ⑥越程值:

⑦进给量:

⑧数据采集方式/零件程 序类型:

数控车床丝杠螺距误差的补偿

项目数控车床丝杠螺距误差的补偿一、工作任务及目标1.本项目的学习任务(1)学习数控车床丝杠螺距误差的测量和计算方法;(2)学习数控车床螺距误差参数的设置方法。

2.通过此项目的学习要达到以下目标(1)了解螺距误差补偿的必要性;(2)掌握螺距误差补偿的测量和计算方法;(3)能够正确设置螺距误差参数。

二、相关知识滚珠丝杠螺母机构数控机床进给传动装置一般是由电机通过联轴器带动滚珠丝杆旋转,由滚珠丝杆螺母机构将回转运动转换为直线运动。

1、滚珠丝杠螺母机构的结构滚珠丝杠螺母机构的工作原理见图1;在丝杠1 和螺母 4 上各加工有圆弧形螺旋槽,将它们套装起来变成螺旋形滚道,在滚道内装满滚珠2。

当丝杠相对螺母旋转时,丝杠的旋转面经滚珠推动螺母轴向移动,同时滚珠沿螺旋形滚道滚动,使丝杠和螺母之间的滑动摩擦转变为滚珠与丝杠、螺母之间的滚动摩擦。

螺母螺旋槽的两端用回珠管 3 连接起来,使滚珠能够从一端重新回到另一端,构成一个闭合的循环回路。

2、进给传动误差螺距误差:丝杠导程的实际值与理论值的偏差。

例如PⅢ级滚珠丝杠副的螺距公差为0.012mm/300mm。

反向间隙:即丝杠和螺母无相对转动时丝杠和螺母之间的最大窜动。

由于螺母结构本身的游隙以及其受轴向载荷后的弹性变形,滚珠丝杠螺母机构存在轴向间隙,该轴向间隙在丝杠反向转动时表现为丝杠转动α角,而螺母未移动,则形成了反向间隙。

为了保证丝杠和螺母之间的灵活运动,必须有一定的反向间隙。

但反向间隙过大将严重影响机床精度。

因此数控机床进给系统所使用的滚珠丝杠副必须有可靠的轴向间隙调节机构。

图2为常用的双螺母螺纹调隙式结构,它用平键限制了螺母在螺母座内的转动,调整时只要扮动圆螺母就能将滚珠螺母沿轴向移动一定距离,在将反向间隙减小到规定的范围后,将其锁紧。

3、电机与丝杠的联接、传动方式直联:用联轴器将电机轴和丝杠沿轴线联接,其传动比为1:1;该联接方式传动时无间隙;同步带传动:同步带轮固定在电机轴和丝杠上,用同步带传递扭矩;该传动方式传动比由同步带轮齿数比确定,传动平稳,但有传动间隙;齿轮传动:电机通过齿轮或齿轮箱将扭矩传到丝杠,传动比可根据需要确定;该方式传递扭矩大,但有传动间隙。

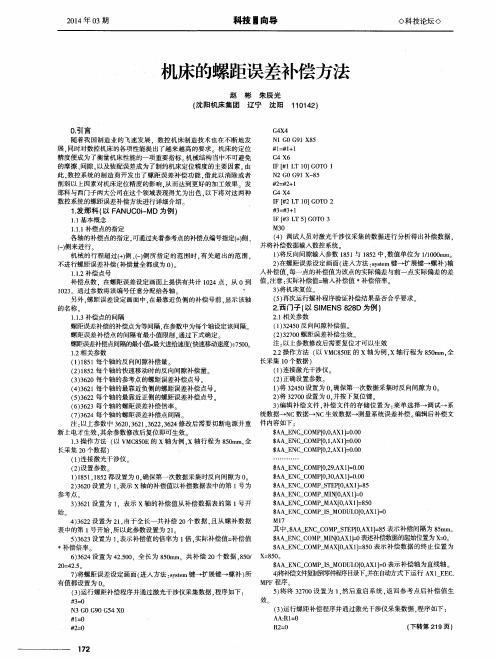

机床的螺距误差补偿方法

1 . 发那科 ( 以F A N UC 0 i — MD 为 例 )

1 . 1 基本概念 1 . 1 . 1 补偿点 的指定 各轴 的补偿点 的指定 , 可通过夹着参考点 的补偿点编号指定( + ) 侧、 f - 1 侧来进行 机 械的行程超过 ( + ) 侧、 ( 一 ) 侧 所指定 的范 围时 , 有关 超出 的范围 , 不进行螺距误差补偿 ( 补偿量全都成为 0 ) 1 . 1 . 2补 偿 点 号 补偿点数 . 在螺距误差设定画面上提供有共计 1 0 2 4 点. 从 0到 1 0 2 3 。通过参数将该编号任意分配给各轴 。 ’ 另外 , 螺距误差设定 画面 中. 在最靠近负侧 的补偿 号前 . 显示该轴 的名称 1 . 1 . 3补偿点 的间隔 螺距误差补偿 的补偿点为等间隔 . 在参数中为每个轴设定该间隔。 螺距误差补偿点 的间隔有最小值限制 . 通过下式确定 。 螺距误差补偿 间隔的昂 小值墁 大进给速度( 快速移动速度 ) + 7 5 0 0 。 1 . 2 相关参数 ( 1 ) 1 8 5 1 每个轴的反向间隙补偿 量

2 . 西门子 ( 以 SI ME N S 8 2 8 D 为例 )

2 . 1 相关参数 ( 1 ) 3 2 4 5 0反 向间隙补偿值 ( 2 ) 3 2 7 0 0 螺距误差补偿生效 注: 以上参数修改后需要复位才可 以生效 2 . 2 操作方法 ( 以V M C 8 5 0 E的 x轴为例 , x轴行程 为 8 5 0 m m, 全 长采集 1 0个数据 ) ( 1 ) 连接激光干涉仪 。 ( 2 ) 1 8 5 2每个轴的快速移动时的反向间隙补偿 量。 ( 2 ) t确设置参数 。 ( 3 ) 3 6 2 0每个轴的参考点的螺距误差补偿点号。 1 ) 将3 2 4 5 0 设置为 O , 确保第一次数据采集时反 向间隙为 0 。 ( 4 ) 3 6 2 1 每个轴的最靠近负侧的螺距误 差补偿 点号 。 2 ) 将3 2 7 0 0设置为 O . 并按下复位键 。 ( 5 ) 3 6 2 2每个轴的最靠近正侧的螺距误 差补偿 点号 3 ) 编辑 补偿文件 , 补偿文件 的存 储位置为 : 菜单选择一 调试一系 ( 6 ) 3 6 2 3每个轴的螺距误差补偿倍率 统数据一N c 数据一N c生效数据一测量 系统误差补偿 编辑后补偿文 ( 7 ) 3 6 2 4每个轴的螺距误差补偿 点间隔 注: 以上参数 中 3 6 2 0 , 3 6 2 1 , 3 6 2 2 , 3 6 2 4 修 改后需要切 断电源并重 件 内容如下 : 新上 电才生效 , 其余参数修改后复位 即可生效 ¥ A A— . E N C — . C O MP [ 0 , 0 , A X1 ] = 0 . 0 0 1 - 3 操作方法 ( 以V M C 8 5 0 E的 x轴 为例 . x轴行程 为 8 5 0 m m. 全 ¥ A A— — E N C — — C O MP [ 0 , 1 , A X1 ] = 0 . 0 0 长采集 2 0个数据 ) ¥ A A— — E N C — — C O MP [ 0 , 2 , A X1 ] = O . O 0 ( 1 ) 连接激光干涉仪 ¥ A A— . E N C — . C O MP [ 0 , 2 9 , A X1 ] = 0 . 0 0 ( 2 ) 设置参数 。 ¥ A A ENC C O MP [ 0 , 3 0 , A XI ] = O . O 0 1 ) 1 8 5 1 , 1 8 5 2 都设置为 0 . 确保第一次数据采集时反 向间隙为 0 。 2 ) 3 6 2 0 设置为 1 . 表示 x轴 的补偿值 以补偿数据表 中的第 1 号为 ¥ A A— E N C — — C O MP _ S T E P [ 0 , A X1 ] = 8 5 参考 点。 ¥ A A— — E N C — — C O MP — — MI N[ 0 , A X1 ] = 0 ¥ A A ENC COMP MA 3 ) 3 6 2 1 设置 为 1 .表示 x轴 的补偿值从 补偿数据表 的第 1 号开 X [ 0 , AX1 ] = 8 5 0

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1. 前言

随着加工技术的迅速发展和零件加工精度的不断提高,对数控机床的精度提出了更高的 要求。定位误差是影响数控机床加工精度、产生加工误差的主要因素。因此,对数控机床的 定位精度进行检测和补偿是保证加工质量的有效途径。本文就是基于上述思想,利用激光干 涉仪进行螺距误差测量,通过螺距误差补偿对数控机床进行精度补偿,使定位精度得到显著 提高。

数控机床的螺距误差检测及补偿

王春海 张增良

(北华航天工业学院机械工程系,河北 廊坊 065000)

摘要 关键词

本文介绍了数控机床的螺距误差补偿原理和基于激光干涉仪的螺距误差测量 系统,并且讨论了在螺距误差测量中所出现的问题和解决方案,最后介绍了螺 距误差补偿的适用范围。 数控机床 螺距误差 检测 补偿

4. 螺距误差检测及补偿实例

下面以某加工中心的 X 轴螺距误差检

测及补偿为例介绍螺距误差检测及补偿过

程(该轴的行程为 1000mm)。

①首先将该机床的 X 轴螺距误差参数 设置为零;

图 2 数控机床螺距误差检测系统

②然后启动直线坐标轴自动回机械原

点程序,使直线坐标轴回机械原点;

③用相对编程编制一段程序,选取步距为 10mm,用工进速度,每按一次运行键,直线

参考文献

[1] 陈吉红. 数控机床实验指南. 武汉:华中科技大学出版社,2003. [2] 余仲裕. 数控机床维修. 北京:机械工业出版社,2003. [3] 钟伟弘. 数控机床定位误差的激光干涉法检测与补偿. 组合机床与自动化加工技术.

2000(9) [4] 宋玉明. 数控机床螺距误差及反向间隙补偿的测定. 精密制造与自动化. 2001(3) [5] 吴小川. 应用双频激光干涉仪检验数控机床定位精度. 机械工艺师. 2000(10)

记 目标 位置

录 偏差 μm

数

1 10 5 8 5 10 7

2

827296

3

524277

4

6 4 6 3 10 5

56Leabharlann 5266据 平均位置偏差处

μm

7

3

6 2.8 8.4 6.2

理

X 25℃

…… …… …… …… …… …… …… ……

…

…

测试员

王春海

测试日期

2005.5.22

98

99

100

980

中图分类号:TP274+.2

文献标识码:A

CNC Tool’s Screw Pitch Error Measure and Compensate

Wang chun-hai, Zhang zengliang, huang wei

(North China Institute of Aerospace Engineering, Langfang Hebei ,065000 China)

包括导轨副、滚珠丝杠副、联轴节、台面

等精度,只有这些基础精度保证质量,重

复定位精度达到要求后才能谈及误差补偿 的问题,否则会造成紊乱。

图 3 数控机床定位误差曲线

表 1 实验数据记录与数据处理结果

机床型号

测试坐标

机床编号 实

目标点

98021101

0

测试温度

1

2

目标位置(mm)

0

10

20

验

趋近方向

↑↓↑↓↑↓

作者简介 王春海,1963~,男,汉族,大学本科,副教授,北华航天工业学院机械工程系,主要从事 数控技术及 CAD/CAM 研究与教学工作。

邮政编码:065000 通讯地址:河北省廊坊市 130 信箱 8 分箱 E-MAIL:htjxwch@

基金资助:另本项目是“河北省教育厅 2004 年自然科学指导项目”,课题编号:Z2004457

990

1000

↑↓ ↑ ↓ ↑ ↓

7 4 10 7 7 5

729684

427753

6 3 10 5 6 4

528663

5.8 2.6 8.8 6.2 6.4 3.8

5. 螺距误差补偿的适用范围

数控系统分为开环控制系统、闭环控制系统和半闭环控制系统,螺距误差补偿对开环控 制系统和半闭环控制系统具有显著的效果,可明显提高系统的定位精度和重复定位精度;对 于全闭环控制系统,由于其控制精度较高,进行螺距误差补偿不会取得明显的效果,但也可 进行螺距误差补偿。

偿,一般说来有三次就能达到满意的结果。补偿前后误差曲线如图 3 所示。补偿前X轴定位

误差曲线为A,最大误差为 59.4μm,经

过补偿后,其X轴定位误差曲线为B,最

大误差为 4.2μm。

在工作中有时也存在这种情况,当分

析重复多次检测结果时发现在相同检测点

误差变动较大,剔除结果中的坏值后仍变

动较大,这时候应着手检查机床装配质量,

=Pi+ xi ↓,使误差部分抵消,实现螺距误差的补偿。

3. 数控机床螺距误差检测系统

数控机床螺距误差检测系统如图 2 所 示。该系统由数控机床、激光干涉仪、误 差测量接口、计算机和打印机等部分组成; 数控机床是误差补偿对象、激光干涉仪用 于测量误差、计算机是系统的核心、误差 测量接口用于连接计算机与激光干涉仪、 误差数据通过打印机输出。

Abstract: This paper introduces a principle to compensate the screw pitch error processed in CNC machine tools, as well as a system to measure the screw pitch error based on laser interferometer. Apart from that, the problems and solutions which may be met in measuring the screw pitch error are also presented, and at last, the scope in which the compensation method can be used in discussed.

2. 数控机床螺距误差补偿原理

在机床坐标系中,在直线轴运动行程内将测量行程等分为若干段(在本文中每 10mm 为 一个测量行程;也可根据机床实际工作情况,在常用位置段减小步距,适当增加检测点;为 进行双向螺距误差补偿须多次从正反两个方向趋近目标位置,一般至少 3 次),测量出各目

标位置 Pi 的平均位置偏差 xi ↑和 xi ↓,把平均

位置偏差反向叠加到数控系统的插补指令上,如 图 1 所示;指令要求该坐标轴运动到目标位置 Pi,目标实际的运动位置是 Pij,由于该点的实际

平均位置偏差为 xi ↑和 xi ↓;将该值填入数控系

统的螺距误差补偿表中,则数控系统在计算时会

图 1 螺距误差补偿原理

自动将目标位置的平均位置偏差叠加到插补指令上,实际的位置是:Pij↑=Pi+ xi ↑和 Pij↓

坐标轴就移动 10mm(一个步距),读取激光干涉仪显示的数据并记录在表 1 中;

④重复③,直至全行程;

⑤然后进行反行程测量,记录下相应数据在表 1 中;

⑥重复②~⑤;至少三次循环;

⑦求出每一点的算术平均值,再换算成误差补偿值。

⑧打开数控系统螺距误差补偿界面,将检测处理好的补偿数据填入,确认后存储。

按上述方法重新检测,误差应明显减小,若还未达到技术要求,可再次作误差检测与补