车身色差的测量及控制

车身油漆色差的分析及控制方法

车身油漆色差的分析及控制方法现代工业的蓬勃发展,人们对车辆外观的性能指标要求越来越高,车辆油漆色差是越来越受到重视的细节问题,而且复杂难以控制。

本文主要分析了影响车辆油漆色差的因素以及车辆油漆色差的控制方法。

一、前言现代车体越来越重视细节的搭配与装饰,例如车体与窗框、车门、端墙的颜色无偏差,以及编好组的列车每节车厢之间的颜色无偏差,这就对如何有效控制油漆色差提出了更高的要求。

现在色差的测量一般都采用仪器测量与目测相结合的方法,即根据标准比色板,通过仪器测量和目测相结合,使车辆与彩色小部件的色差在允许的误差范围之内。

这就需要究其根本,不断地改进技术和方法,控制车辆油漆色差。

二、车辆油漆色差的影响因素1.不同油漆批次的色差影响:不同批次的油漆由于在调配及原料采购过程中存在差异,所以就导致油漆本身就存在色差,但只要在所允许的色差范围之内,就能通过现场施工参数的调整来做出改变。

但是油漆原漆的色差误差范围要比现场施工范围要小,这是因为现场施工条件要远比油漆实验室的条件差,为了降低现场施工的难度,必须对原漆的色差做出严格控制。

2.油漆遮盖能力的影响:研究表明只有当材料的涂抹厚度大于15μm时,才能达到遮盖的效果。

一般车辆底色漆膜的厚度只能达到(12~15)μm,并不能完全遮盖底材,这是造成车辆漆膜发花、色差差的主要原因。

经研究表明,只有当漆膜的厚度达到遮盖厚度时,色差才能稳定,不再有大的波动。

这种缺陷主要表现在返修和补修时,由于一些颜色较浅的遮盖能力较差,再次重涂时容易超出色差误差范围。

3.现场施工参数的影响:现场施工参数的调整对油漆色差有直接影响。

主要是影响到L值的变化。

出漆量增大时,L减小,雾化空气、成型空气和喷涂速度增大时,L值增大。

4.手工补漆的影响:车辆涂漆的流水线上一般都设有手工补漆区,来弥补涂漆流程中的一些油漆缺陷和划碰伤,手工喷涂技术的高低和喷涂工艺的先进与否在很大程度上的影响了车辆油漆色差的质量。

汽车车身涂装面漆色差的分析与对策

[J].汽车维修与保养,

,(01):56-57.

[3]傅昌勇.潘竹林.严雪娇等.夏季油漆施工常见缺

[J].现代涂料与涂装,2014,(09):78-79.

【摘 要】面漆色差是汽车车身在涂装过程中难

也是汽车涂装环节中最易出现的问题。

【关键词】汽车车身;涂装面漆;色差的分析

0.引言

涂装面漆是打造汽车外在造型的重要环节之一,

1.汽车车身涂装面漆色差的问题分析

1.1测值数据表呈现的问题

为了使汽车车身涂装面漆色差能够完整呈现出

[1]。

从表一中可以发现,符合汽车车身涂装面漆色差

[2]。

1.2汽车车身涂装面漆过程中存在的问题

1.2.1汽车车身涂装面漆的工艺问题

首先对汽车车身喷涂白色色漆一遍,再对该车身

[3]。

1.2.2汽车车身涂装面漆施工问题

当汽车在使用油漆施工后,汽车时常会出现漆面

2.汽车车身涂装面漆色差的解决对策

为了改善汽车车身涂装面漆色差问题,汽车车身

5个方向进行改善:面漆技术差:

4台测试1次的频率,

3.结束语

综上所述,对于汽车车身涂装面漆工作来说,车

参考文献

[1]王锡春.李文刚.低温烘干型OEM汽车涂料的

中国涂料,2013,(11):87-88.

车身油漆色差的影响因素及控制方法

第 4 卷第 5 4 期

20 06年 5月

上海涂料

S HANGHAI OAT NG C I S

Vo . 4 N . 14 o5

Ma . 0 6 y 20

s

5涂装工艺 ¥

(、 曼 - 看

季 油漆龟差的影响 围孝厦 剐 方法

黑

・

行的方法是采用仪 器测量与 目测相结 合的方式来

控制色差 , 一般提供一块标准颜色样板 , 要求车身 及塑料配件 的颜色与该标准样板相 比无论是 目测 , 还是仪器测量都应接近。 车身油漆色差的影响因素

L

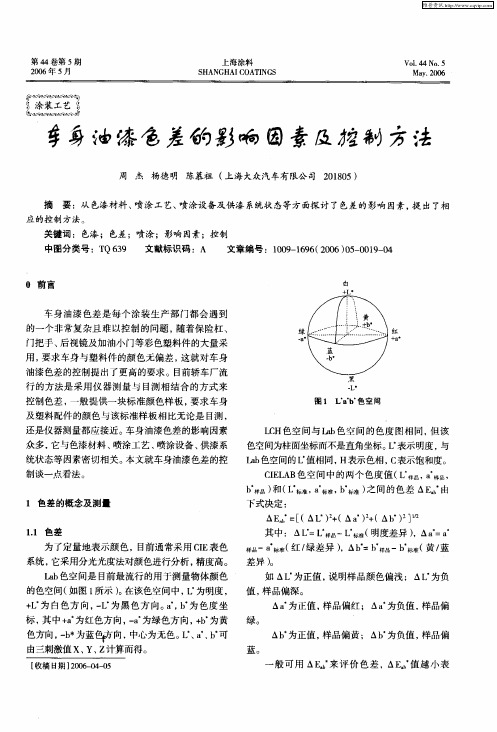

图 1 Lab 色 空 间 ‘

L H色空 间与 Lb C a 色空 间的色度 图相 同, 但该 色空间为柱面坐标而不是直角坐标 。 r表示明度, 与 Lb a 色空间的 L值相 同, . H表示色相 , 表示饱和度。 c CE A 色空间 中的两个色度值 ( 品 a样 , IL B L样 , 品 b样 和( 准 a 准 b标 之 间的色差 △ 由 品) L标 , ' 准) 标 Eh 下式决定 : A = ( ( ( b ) ] Eh [ △L ) △a) △ 。 m + + 其中:△L=L样 一 .准 明度差异 ) △a a 品 L标 ( , ’ = 样 一a 准 红 / 品 ( 绿差异 ) △b 品 准 黄 / 标 , 样 一b标 ( 蓝 =b

周 杰 杨德 明 陈慕祖 ( 上海大众汽车有限公 司 2 10 0 85)

摘

要:从 色漆材料 、 喷涂 工艺、 喷涂设备及供漆 系统状态等方面探讨 了色差的影响因素 , 出了相 提

应 的控制 方 法。

关键词:色漆 ;色差 ;喷涂;影响 因素 ;控制 中图分类号 : Q69 T 3 文献标识码 :A 文章编号 :10 — 66 20 )5 0 1— 4 09 19 ( 06 0 — 09 0

探究汽车车身油漆色差的控制

探究汽车车身油漆色差的控制汽车车身油漆色差是每个涂装生产部门都会遇到的一个非常复杂且难以控制的问题,随着保险杠、门把手、后视镜及加油小门等彩色外饰件的大量采用,要求车身与外饰件的颜色无偏差,这就对车身油漆色差的控制提出了更高的要求。

车身油漆色差的影响因素众多,它与油漆材料、环境因素、人為因素、设备状态等密切相关。

本文根据汽车车身油漆色差的影响因素,提出了汽车车身油漆色差的控制方法。

标签:汽车;车身;油漆色差;控制1、汽车车身油漆色差的影响因素1.1材料因素根据体系的不同,汽车油漆可具体分为单色漆、金属漆、珠光漆三种。

总的来说,单色漆色差最易控制,因为单色漆的反射主要是通过颜料粒子单一角度反射入射光完成的。

而金属漆、珠光漆色差的控制难度相对较大,对于金属漆,其反射主要是借助片状铝粉完成的,铝粉平行于底材排列时,金属色感和闪烁感将随观察者视角的改变而有所不同。

1.2环境因素喷漆室的温度与湿度对于汽车外饰件油漆色差有着一定的影响。

当温度呈升高趋势、15°、25°L值呈变浅趋势,湿膜呈变干趋势时,汽车外饰件油漆色差可受到轻微影响。

当湿度呈升高趋势、15°、25°L值呈变深趋势,湿膜呈变湿趋势时,汽车外饰件油漆色差可受到较大影响。

1.3人为因素手工喷涂难以保证色差的稳定性,所以汽车车身外表面均采用ESTA或者Robot(机器人)等喷涂设备进行自动喷涂。

特别是对于车身前叶子、后侧件等与外饰件相邻区域,要避免进行手工补喷,这样才能保证车身色差的稳定性。

色差测量人员需进行严格的专业培训,包括测量前校正、测量点位、测量时的按压力度等,从而减少测量误差。

1.4设备因素喷涂设备状态对颜色的影响值得关注,色漆自动喷涂设备的换色阀和计量泵尤为重要。

某车间发现车身右侧面色差异常,经检查发现右侧气喷枪内某颜色的换色阀内存在刷毛,导致换色阀卡住无法完全关闭,造成漏漆串色。

此外,色漆喷涂计量泵的偏差会造成色漆实际喷涂流量的偏差,从而影响色漆膜厚,导致色差问题。

车身色差研究——车身色差的原因及防治

喷涂发花;四是车身底层打磨斑显现。

3.1 喷涂方式上的差异 由于车身的喷涂采用自动机喷涂,而

1.1 手工喷涂时,左右两边的操作工喷涂厚度不同 涂装生产 修补采用的是空气喷枪喷涂,这两种方式的喷涂原理不同。自动机

线一般适用自动机和手工混合喷涂,自动机喷涂车身外表,手工喷 喷涂采用的是旋杯在高速运转的情况下将涂料沿切线方向均匀地

的油漆,看量杯的读数是否相同。如果不同,要请保全工及时修理。 件返工较好。

(一般两边的差异在 5%内认为是正常的)

4 车身与塑料件之间的色差

1.3 车身喷涂发花 当油漆中喷漆房中的湿度、温度发生较大

车身与塑料件之间的色差主要是以下几方面的原因造成的:一

变化时,涂膜容易出现发花现象。温度过低、湿度过高时,湿膜中的 是两者的底材不同;二是工艺温度和喷涂方式不同。

比较常见。往往是车身左右两边的颜色差异正好在中间分色。因为 的排列,就反映出两种不同的颜色。自动机喷涂的漆膜颜色较深。为

自动机的喷涂分工是以中间为界,左右各一半的。出现这种现象后, 了避免这种情况,一般采用方法是在原漆的基础上,加调色剂,直至

首先要查看自动机喷涂轨迹,看自动机左右手臂的吐出量、高电压 和车身颜色一致。

决这一问题的办法是调整油漆中的快慢干稀料。温度过低时,加快 色,取得了良好的效果。

干稀料;反之,加慢干稀料。保证湿膜的挥发平衡。一般判断的标准

4.2 喷涂方式和工艺烘烤温度的不同 车身的喷涂方式采用自

是:手指接触涂膜,有粘性,但油漆不粘到手上为良好湿膜状态。 动机喷涂,而保险杠的喷涂采用的是空气喷涂;车身用油漆是高温

Abstract: This paper describes the discriminant method of chromatic aberration, focuses on the causes of chromatic aberration of various parts of the vehicle, and discusses the methods to solve the color problem from raw materials, coating equipment, coating technology and other aspects.

车身喷漆工艺步骤详解实现涂装色差调整与整体效果控制的高级技术

车身喷漆工艺步骤详解实现涂装色差调整与整体效果控制的高级技术车辆的外观是吸引消费者的重要因素之一,而车身喷漆就是营造车辆外观色彩并改善车身质感的关键工艺。

喷漆过程中,色差调整和整体效果控制是保证车身颜色一致性和外观质量的重要环节。

本文将详细解析车身喷漆工艺步骤,介绍实现涂装色差调整和整体效果控制的高级技术。

一、车身喷漆工艺步骤1. 准备工作在进行喷漆工艺前,首先需要进行车身检查和准备工作。

车身应进行清洗、打磨和除油,以确保漆面光洁无杂质。

同时,对于已有喷漆层的车身,需要进行旧漆除去或磨平处理。

2. 防护措施在喷漆过程中,必须注意保护车身周围的区域,避免喷漆物料溅到其他部位,造成不必要的损坏。

因此,在喷漆前需要使用塑料膜或遮光纸进行周围区域的遮掩。

3. 底漆处理底漆的喷涂对后续漆层的附着力和整体效果有着重要影响。

喷涂底漆时,需要掌握适宜的厚度和前后涂层之间的时间间隔,以确保底漆的质量。

此外,底漆的选择也十分重要,应根据车身材质和终极漆面效果来选择合适的底漆。

4. 高平整度填充处理车身表面可能存在一些微小凹陷或瑕疵,这会影响喷漆后的整体效果。

为了解决这个问题,需要进行高平整度填充处理。

通过使用填充料,填平凹陷处,保证车身表面的平整度,为后续喷漆工艺奠定基础。

5. 上色工艺上色工艺是整个喷漆过程的核心环节。

在上色前,需要根据车身颜色和喷漆需求选择合适的涂装材料,如普通漆、金属漆或磨光漆等。

选择合适的喷枪和喷涂方案,将喷涂面均匀涂覆,确保上色质量。

6. 涂装色差调整即使在精心操作下,由于喷涂条件或材料的差异,车身上仍然有可能出现色差。

为了调整色差,可以通过喷漆过程中调整涂料浓度、喷涂压力或更换喷枪等方式来实现。

7. 涂层保护喷漆完成后,需要对涂层进行保护措施,以延长其使用寿命。

这包括上蜡、上光剂、进行漆面抛光等步骤,以增加涂层光泽、保护漆面。

二、实现涂装色差调整和整体效果控制的高级技术1. 光谱测量技术光谱测量技术可帮助检测涂层颜色差异,通过分析光源反射光的光谱,确定色差的具体数值。

漆面色差检查方法

汽车漆面色差检查方法

汽车漆面是汽车的外观重要组成部分,漆面的质量直接影响着汽车的美观度和使用寿命。

在汽车生产和维修过程中,漆面色差是一个常见的问题。

为了确保汽车漆面的质量,需要进行漆面色差检查。

本文介绍了几种常见的漆面色差检查方法,供读者参考。

1. 肉眼观察

肉眼观察是最基本的漆面色差检查方法。

在充足的自然光线下,观察漆面是否有明显的色差。

需要注意的是,观察角度和光线角度都会影响观察结果。

因此,需要从不同角度和光线角度观察漆面,以确保检查结果准确。

2. 对比测量

对比测量是一种较为准确的漆面色差检查方法。

可以使用专业的色差计或者比色卡,将漆面的颜色与标准颜色进行对比,以确定是否存在色差。

对比测量需要有一定的专业知识和技能,需要进行专业的培训和练习。

3. 使用漆面检测仪

漆面检测仪是一种高科技的漆面色差检查工具。

通过使用特殊的光源和传感器,可以精确地测量漆面的颜色和表面质量。

漆面检测仪可以快速、准确地检测漆面是否存在色差问题,是汽车生产和维修过程中不可或缺的工具。

漆面色差检查是汽车生产和维修过程中必不可少的环节。

汽车整车色差原因分析及控制研究(下)

第 35 卷 第 12 期 中 国 涂 料Vol.35 No.1219行业走势Industrial Trends汽车整车色差原因分析及控制研究 (下)吴俊雄(东风汽车集团有限公司,武汉 430056)□ An Analysis of Causes of Whole Vehicle Color Difference and Research on Control (Ⅱ)Abstract: This paper mainly introduces the color theory from the spectral characteristics of light sources, the characteristics of reflection and absorption spectra of objects, and the visual theory of human vision, introduces the color difference theory from visual evaluation of color difference and the color difference formula, and then analyzes causes of whole vehicle color difference from three aspects: the influence of coatings materials on whole vehicle color difference, the influence of the coatings application process on color difference, and the influence of evaluation conditions on color difference. At last, in combination with applicability verification and color evaluation methods in the process of color development, how to control automobile color difference is proposed.Key words: color, color difference, color difference formula, visual evaluation of color difference, control of color difference, automotive coatings摘 要:主要从光源的光谱特性、物体的反射及吸收光谱特性和人眼视觉的视觉理论介绍了颜色理论,从色差的目视评价和色差公式两个方面介绍了色差理论。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车身色差的测量及控制

摘要:颜色的和谐均一是乘用汽车主要外观特性之一,目前随着社会进步,人们生活水平提高,汽车已成为出行的必需品之一,因此除对汽车性能要求逐渐提高外,对汽车外观及颜色要求也逐渐提高。

色差是影响汽车外观的重要因素,降低车身色差越来越引起制造商的关注,那么色差测量和控制成为研究重点。

关键词:色差测量控制

1 前言

汽车色差是汽车生产部门通常会遇到的一个非常复杂且难以控制的问题,随着保险杠、门把手、后视镜、油箱盖等装饰件大量使用,要求车身与塑料件颜色无偏差,对整车色差控制提出了更高要求。

目前轿车厂大都采用仪器与目视相结合的测量方法控制色差。

惯用法:先制定标准颜色样板,要求完成车各搭接部品颜色无论是目测,还是仪器测量都要与标准板接近。

色差受多种因素影响,像色漆材料、喷涂工艺、喷涂设备等都与其密切相关。

2 色差的原理

色差仪由色彩原理制成,现在多数汽车企业都采用多角度色差仪评定色差。

色差仪能定量表示颜色差异、精度高。

lab色空间是测量物体颜色的色相空间(如图1),色空间中,l*为明度,+l*为白色方向,-l*为黑色方向。

a*,b*为色度坐标,+a*为红色方向,-a*为绿色方向,+b*为黄色方向,-b*为蓝色方向,中心为无色。

l*、

a*、b*可由三相激发值x、y、z计算而得,△eab*值越小色差越小。

3 色差的测量

我公司采用仪器和目视相结合方法进行色差测量,首先目视判定如图2,如超过目视限度,为管理方便,需定量描述,采用色差仪就能从多角度获得准确色差值。

目前色差测量没有统一标准,各乘用车厂根据实际情况及经验制定符合自身的色差基准。

有的厂家用△eab作为评价标准,△eab1.7时,认为不合格。

根据油漆种类不同,评价角度不同,单色漆仅需1个角度(即25??测试结果来评价颜色;金属漆(含有铝粉和珠光粉),其排列有定向性,各角度值均不同,需用多角度色差仪进行测量,实验证明:色差仪能够得到与我们肉眼感觉相近的客观数据。

色差测定部位也是评定色差的一个重要条件,大多以与车体相匹配的保险杠、扰流板、轮眉等塑料件作为色差测量重点部位。

4 色差产生的原因

影响色差因素较多,控制难度大,主要是材料自身缺陷和工艺控制不严格造成的。

材料金属漆中铝粉堆积问题往往是产生视觉色差的主要原因。

此外,膜厚不均匀、底材状况不好、烘干温度、施工温度和湿度、供漆系统等对色差影响也很大,如图3。

5 色差的监控

用色差仪测定数据只客观反映色差变化量,而判断标准仍需针对各种颜色、结合实践经验来制定。

以白色珠光漆为例,颜色基准采

用标准色板值,然后根据喷涂样板及实车调试过程中各测量值及目视结果确定颜色控制范围,制作趋势图。

在批量生产时,色差问题有时呈现渐进式规律变化,现场仪器测量记录、对色差控制和分析尤为重要。

完善的记录及图表能帮助我们及时避免色差问题出现或尽快找到色差产生根源。

首先根据现场生产实际设定日常跟踪台数,制定色差趋势图,找出控制线以外点分布趋势予以分析和关注。

不同色漆有不同基准和监控范围区间,如表1。

数值以△l、△a、△b表示,为了保证搭接部件色差一致性,测量车身时需对相同部位多点测量。

表中上、下限即为测定值监控区(数值保密),每个角度、每种色相都有对应区间,正常情况下测定值都应存于区间中,如有超出,即为异常,对同色车此部位多次测量,测量值都超限度,需结合标准板和目视进行最终判定,来制定对应改善方案,制定出控制色差切实可行的方法。

表格仅反应色差值,不如图形能直观反应色差变化趋势。

图4为25?罢最初后侧围两侧l值超上限,对涂料、喷涂工艺改善后,中、后期数值稳定于测控线之间,说明生产过程各项参数变化已平稳。

图形还可反应各搭接部品l值的变化趋势,如图5。

定期与相关部署进行颜色评定也很重要,在室外自然光下,应用目视和色差仪测量相结合方法来监测装配后整车色差问题,要以目视后没有发现色差作为标准,仪器做定量复核,对找到调整方向,减少色差不良

发挥了极大作用。

6 总结

车身色差控制工作是一项复杂的工程,对色差控制和优化,是一个不断摸索、持续改进的过程,只有各相关部门在工作中持续努力、总结经验教训,把色差工作做得更好,使用户更满意。

参考文献:

[1] 徐平.车身色差的原因及防治[j]. 价值工程,2011(11).

[2] 周杰,杨德明,陈幕祖.车身油漆色差的影响因素及控制方法[j].上海涂料,2006,44(5):19-22.

[3] 范京飞.乘用车外观色差的控制[j].汽车工艺与材

料,2006:33-36.

[4] 赵博辉,李中华,郭定邦.车身色差的测量和控制[j].汽车制造业,2010,8:46-48.。