减振器选型设计计算书原

4-1汽车减振器的选型设计.

4-1汽车减振器的选型设计.汽车减振器的选型设计东风汽车⼯程研究院陈耀明2010年11⽉12⽇⽬录⼀、汽车减振器的作⽤和功能---------------------------41、减振器的作⽤--------------------------------------42、减振器的功能--------------------------------------4 (1)对⾃然振动--------------------------------------4 (2)对强迫振动--------------------------------------6⼆、汽车减振器选型设计的任务-------------------------8三、汽车减振器额定阻⼒和⼯作缸直径的选择-------------91、线性减振器的阻尼特性------------------------------92、实际减振器的⾮线性--------------------------------93、减振器⽰功试验的标准规范-------------------------104、悬架系统相对阻尼系数与减振器阻尼系数的关系-------115、计算额定阻⼒-------------------------------------126、选择减振器⼯作缸直径-----------------------------13四、验算悬架系统在各种⼯况下的振动特性--------------14五、减振器⾏程和长度的确定--------------------------141、减振器最⼤压缩(上跳)⾏程-----------------------142、减振器最⼤拉伸(下跳)⾏程-----------------------153、减振器的总⾏程和长度-----------------------------15六、减振器上、下端连接⽅式和安装⾓度----------------161、减振器橡胶铰接头的最⼤转⾓-----------------------162、减振器的安装⾓度---------------------------------16七、特殊结构的减振器--------------------------------171、带有反向限位的减振器-----------------------------172、阻尼可调的减振器---------------------------------17⼋、试验和使⽤验证----------------------------------18汽车减振器的选型设计⼀、汽车减振器的作⽤和功能1、减振器的作⽤减振器是⼀种粘性阻尼元件,它能产⽣与运动⽅向相反,与运动速度成⽐例的阻⼒。

减震器的设计(学术参考)

产品设计项目说明书一号宋体,居中汽车减震器的研究设计三号粗黑体,居中院(系)机械工程学院专业机械工程及自动化班级创新班学生姓名指导老师2015 年 01 月 05 日目录摘要 (3)第一章绪论 (4)1.1概述 (4)1.2 双筒液压减震器工作原理及优点 (5)1.3项目名称和要求 (6)1.4项目分析 (7)1.4.1双筒式减振器的外特性设计原则 (7)1.4.2减震器参数 (7)第二章参数的计算 (9)比亚迪S6主要参数 (9)2.1悬架静挠度的计算 (9)2.2相对阻尼系数 (10)2.3阻尼系数的确定 (11)2.4最大卸载力的计算 (12)2.5工作缸直径和减震器活塞行程的确定 (12)2.6减振器活塞行程的确定 (13)2.7 液压缸壁厚、缸盖、活塞杆和最小导向长度的计算 (14)2.7.1、液压缸的壁厚的计算 (14)2.7.2、液压缸的稳定性验算 (15)2.7.3、缸盖厚度的计算 (16)2.7.4、活塞杆的计算 (17)2.7.5、对杆强度进行 (17)2.7.6最小导向长度的确定 (18)2.8 活塞及阀系的尺寸计算 (18)第三章液压缸的结构设计 (19)3.1、缸体与缸盖的连接形式 (19)3.2、活塞杆与活塞的连接形式 (19)3.3、活塞杆导向部分的结构 (19)3.4、活塞及活塞杆处密封圈的选用 (19)3.5、液压缸的安装连接结构 (20)3.6、活塞环 (20)3.7、液压缸主要零件的材料和技术要求 (20)3.8弹簧片的选择 (20)3.9 密封元件和工作油液的确定 (21)3.9.1油封设计 (21)3.9.2密封元件 (21)3.9.3、油液的选取 (21)第四章使用说明 (23)4.1匹配技巧 (23)4.2故障维修与检测 (23)4.3漏油故障编辑 (25)总结 (26)参考文献 (27)附录 (28)摘要为改善汽车行驶平顺性,悬架中与弹性元件并联安装减振器,为衰减振动,汽车悬架系统中采用减振器多是液力减振器。

减振选型计算

1、风机型号:GISO 80X65-160 11/2转速:2900rpm 净重:225Kg 选配6只减振器总重:W=225Kg*1.5+367Kg=704.5Kg (1.5为设备安全系数)单只载荷:P=W/6=704.5Kg/6=118Kg/只(选配YDS/KL-17)变形量:h=P/Kz=118/8=14.75mm(YDS/KL-17竖向刚度为8KG/mm)fn=n/60=2900/60=48.4Hzfo=(9800/h)1/2/2π=5HzT A={1-1/[(48.4/5)2-1]}*100%=98.9%2、风机型号:GISO 100X80-160 18.5/2转速:2900rpm 净重:239Kg 选配6只减振器总重:W=239Kg*1.5+416Kg=774.5Kg (1.5为设备安全系数)单只载荷:P=W/6=774.5Kg/6=129Kg/只(选配YDS/KL-17)变形量:h=P/Kz=129/8=16.13mm(YDS/KL-17竖向刚度为8KG/mm)fn=n/60=2900/60=48.4Hzfo=(9800/h)1/2/2π=4HzT A={1-1/[(48.4/4)2-1]}*100%=99.3%3、风机型号:GISO 100X80-160 15/2转速:2900rpm 净重:218Kg 选配6只减振器总重:W=218Kg*1.5+403Kg=730Kg (1.5为设备安全系数)单只载荷:P=W/6=730Kg/6=122Kg/只(选配YDS/KL-17)变形量:h=P/Kz=122/8=15.25mm(YDS/KL-17竖向刚度为8KG/mm)fn=n/60=2900/60=48.4Hzfo=(9800/h)1/2/2π=4HzT A={1-1/[(48.4/4)2-1]}*100%=99.3%4、风机型号:GISO 250X200-400 75/4转速:1450rpm 净重:1134Kg 选配6只减振器总重:W=1134Kg*1.5+1750Kg=3451Kg (1.5为设备安全系数)单只载荷:P=W/6=3451Kg/6=575Kg/只(选配YDS-560)变形量:h=P/Kz=575/37=15.6mm(YDS-560竖向刚度为37KG/mm)fn=n/60=1450/60=24.2Hzfo=(9800/h)1/2/2π=4HzT A={1-1/[(24.2/4)2-1]}*100%=97.9%5、风机型号:GISO 250X200-315 75/4转速:1450rpm 净重:1050Kg 选配6只减振器总重:W=1050Kg*1.5+1600Kg=3175Kg (1.5为设备安全系数)单只载荷:P=W/6=3175Kg/6=529Kg/只(选配YDS-560)变形量:h=P/Kz=529/37=14.3mm(YDS-560竖向刚度为37KG/mm)fn=n/60=1450/60=24.2Hzfo=(9800/h)1/2/2π=4.2HzT A={1-1/[(24.2/4.2)2-1]}*100%=96.9%。

选型·减震器

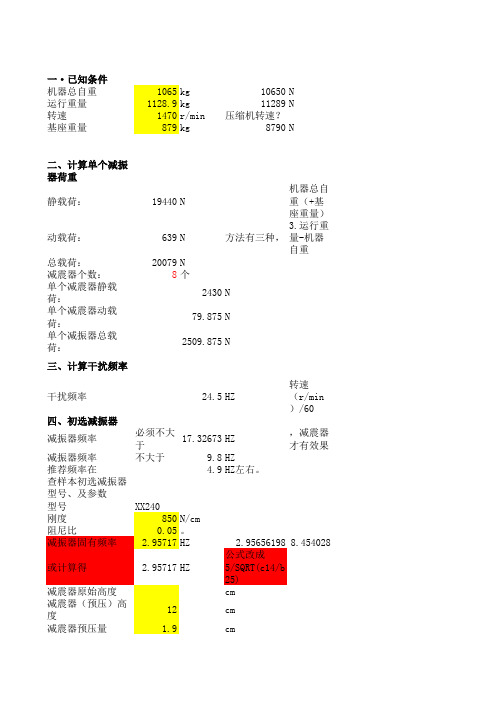

一·已知条件机器总自重1065kg10650N运行重量1128.9kg11289N转速1470r/min压缩机转速?基座重量879kg8790N二、计算单个减振器荷重静载荷:19440N机器总自重(+基座重量)动载荷:639N方法有三种,3.运行重量-机器自重总载荷:20079N减震器个数:8个单个减震器静载荷:2430N单个减震器动载荷:79.875N单个减振器总载荷:2509.875N三、计算干扰频率干扰频率24.5HZ转速(r/min)/60四、初选减振器减振器频率必须不大于17.32673HZ,减震器才有效果减振器频率不大于9.8HZ推荐频率在 4.9HZ左右。

查样本初选减振器型号、及参数型号XX240刚度850N/cm阻尼比0.05。

减振器固有频率 2.95717HZ 2.956561988.454028或计算得 2.95717HZ公式改成5/SQRT(c14/b25)减震器原始高度cm减震器(预压)高度12cm减震器预压量 1.9cm五、校核隔振效率频率比8.284947。

无阻尼的传振效率 1.478%.=abs(1/(1-频率比^2))有阻尼的传振效率 1.920%.=sqrt((1+(2*阻尼比*频率比)^2)/((1-频率比^2)^2+(2*阻六、校核设备振动量设备振动速度0.185135cm/s公式要改成.=设备干扰力(非动载荷之和)/所有减震器竖向刚度1.851352mm/s七、计算减震器的安装高度安装高度0cm0mm B29-C14/B2511.04118cm110.4117647mm B30-C14/B25+B311.128665296V05 a0.066 x4 d00.3 (2.3369036032.727272727B14改c14)/((1-频率比^2)^2+(2*阻尼比*频率比)^2))荷之和)/所有减震器竖向刚度之和(N/cm)*振动传递效率*2π*设备转动频率。

(整理)减震器设计说明书.

密级:摘要汽车已成为人们日常生活必备的交通工具,汽车减震器在汽车零部件中占有极其重要地位。

减震器是汽车悬架系统中的关键部件,减震器的性能就决定了悬挂系统的许多性能参数。

而且减震器的好坏直接决定了汽车的乘坐舒适性和行驶的平顺性。

随着计算机在软、硬件上的快速发展,虚拟设计无论是在理论,还是在计算技术方面都已取得巨大的进步。

虚拟设计是较先进的现代设计方法。

虚拟设计不仅可以大大降低开发成本,还缩短了开发周期,提高了企业的竞争力。

所以,虚拟化设计越来越受到企业的欢迎。

本文主要讲述了利用CAD软件UG对减震器各个零部件进行实体建模,然后着重分析了减震器的制造生产工艺,最后在UG软件的制图模块获得了完整的工程图纸。

根据实践情况,利用通用有限元软件ANSYS对减震器的阀片进行有限元建模、计算、应力分析、应变分析,根据分析结果对减震器的阀片受力变形情况进行了解。

关键词:汽车减震器,建模,产品设计AbstractAutomobile has become an indispensable transportation means of our daily life , and the shock absorber is an important part of the car. Shock absorber is play as an important role in the automobile suspension system, because it decide automobile suspension system performance. And it also decide the Vehicle Ride Comfort and Vehicle Ride Comfort.With the computer in software and hardware on the rapid development of virtual design, whether in theory or in the calculation of the virtual design have made tremendous progress. Virtual design is a modern design method. Virtual design can help us to reduce development costs and shorten the development cycle,so it is more and more popular by the enterprise.This article introduces the modeling of the shock absorber by CAD software, study on the production of the shock absorber and get the engineering drawing in UG software. At last, according to practice, use the general-purpose finite element software ANSYS to finite element modeling, calculation, stress analysis, strain analysis, based on an analysis of the results of the valves of the shock absorber deformation understanding of the situation.Keywords:shock absorber three-dimensional modeling product design目录摘要 (I)Abstract .......................................................................................................................... I I 绪论.. (1)1.1选题的依据及意义 (1)1.2减震器的结构及原理 (2)1.2.1减震器的结构及分类 (2)1.2.2双向作用筒式减震器的工作原理 (3)1.3国内外减震器产品的发展状况及趋势 (5)1.3.1 国内汽车减震器产品的发展 (5)1.3.2国外汽车减震器产品的发展 (6)1.4本课题研究内容 (7)第二章减震器零部件的三维建模 (8)2.1UG软件介绍 (8)2.2减震器各零部件的建模 (9)2.2.1减震器各零部件的结构分析 (9)2.2.2减震器油封组件的三维建模 (9)2.2.3减震器导向器组件的三维建模 (10)2.2.4减震器储油缸组件的三维建模 (10)2.2.5减震器工作缸的三维建模 (11)2.2.6减震器活塞连杆组件的三维建模 (11)2.2.7减震器底阀组件的三维建模 (15)2.2.8减震器防尘盖组件的三维建模 (17)2.2.9减震器弹簧盘的三维建模 (17)2.2.9减震器实体模型的总装配 (18)2.3本章小结 (19)第三章汽车减震器的设计与工艺 (20)3.1 零件的设计与工程制图 (20)3.1.1 零件的设计与工艺 (20)3.1.2 工程制图 (20)3.2在UG的Drafting模块下制作制图模板 (21)3.3汽车减震器中连杆的设计与工艺分析 (22)3.3.1连杆的设计 (23)3.3.2连杆的工艺分析 (23)3.4汽车减震器中工作缸的设计与工艺分析 (25)3.4.1工作缸的设计 (25)3.4.2工作缸的工艺分析 (25)3.5汽车减震器中活塞的设计与工艺分析 (27)3.5.1活塞的设计 (27)3.5.2活塞的工艺分析 (27)3.6本章小结 (29)第四章减震器的有限元分析 (30)4.1有限元分析软件ANSYS的介绍 (30)4.2伸张阀和压缩阀阀片的有限元分析 (31)4.2.1阀片有限元模型的建立 (31)4.2.2网格的划分 (32)4.2.3接触对的创建 (33)4.2.4添加载荷和约束 (34)4.2.5计算并分析结果 (35)4.3本章小结 (37)总结和展望 (39)5.1全文总结 (39)5.2 展望 (39)参考文献(References) (40)致谢 (40)绪论1.1选题的依据及意义近年来,随着我国经济的不断发展,人们的生活水平也不断提高。

弹簧减震器怎样来选型

弹簧减震器怎样来选型

1.减振器承载应包括减振设备(设备整机+机座+设备附件)总重W(kg),选择支承点以偶数为佳,最低应不少于四个,单只减振器承载静载荷P0=W/N(kg);

单只减振器承载动荷载P=P0+(1.5R(kg))/9.8; N---减振设备系统支承点数;R为设备扰力(N);

在一般震动要求不严又难于取得制备扰力时,可以近似采设备静载荷P0乘动荷系数p来代替:动载荷:P=pP0; 动荷系数p一般情况下取p=1.1-1.4;可以根据设备总重W及设备干扰频率f的大小确定,W大f小时p值可取大些,W小f大时p值可取小些;

2.确定减振器型号:按单只减振器承载这P1<=P<=P3,选择减振器;应当首先选择P值与P2值较接近型号的减振器; P1---减振器的最小荷载(kg),P2--减振器的最佳荷载(kg),P3---减振器的极限荷载(kg);

3.为满足减振效果,对高速转动种承受循环载荷减振器,需进行共振验算;其验算工具公式为:设备干扰频率f与减振器自振频率f0的频率比f/f0应大于2,即:f/f0>=2;设备干扰频率:f=n/60(Hz);n--设备转速(转/分);

4.选择减振器是,应注意设备动态情况下的总重量的变化,在设备动载时重心不稳定时,应选用6个或6个以上减振器来稳定设备。

减震器。

汽车减震器的设计

汽车减震器的设计汽车减震器的设计1 绪论 (1)1.1 本课题设计的目的 (3)1.2 设计的主要研究内容 (5)2 减震器阻尼值计算和机械结构设计 (5)2.1 相对阻尼系数和阻尼系数的确定 (5)2.1.1 悬架弹性特性的选择 (5)2.1.2 相对阻尼系数ψ的选择 (6)2.1.3 减震器阻尼系数δ的确定 (7)F的确定 (7)2.2 最大卸荷力02.3 缸筒的设计计算 (8)2.4 活塞杆的设计计算 (8)2.5 小结 (8)3 减震器其他部件的设计 (8)3.1 固定连接的结构形式 (8)3.2 减震器油封设计 (10)3.3 O型橡胶密封圈 (10)3.5 弹簧片和减震器油的选择 (11)3.5.1 弹簧片的选择 (11)3.5.2 减震器油的选择 (11)3.6 小结 (12)4 活塞杆的强度校核 (12)4.1 强度校核 (12)4.2 稳定性的校核 (12)5 全文总结及展望 (13)参考文献 (13)谢辞................................................... 错误!未定义书签。

1 绪论社会不断在进步,人们对出行的要求也越来越高。

汽车作为越来越普及的出行方式受到了人们的关注。

于是人们对包括对汽车平顺性,舒适性的要求也是不断在加大,而减震器则是提供舒适性的一个很关键的部位。

减震器是汽车悬挂系统的重要组成部件。

如果把发动机比喻为汽车的“心脏”,变速器为汽车的“中枢神经”,那么底盘及悬挂系统就是汽车的“骨骼骨架”。

悬挂系统不仅决定了一辆汽车的舒适性与操控性同时对车辆的安全性起到很大的决定作用,从而成为衡量汽车质量及档次的重要指标之一。

设计师们一直不断对汽车的各种性能进行优化为了提供更好的驾驶体验。

一个好的减震器可以使驾驶员感觉到更加舒服,可以提供更好的驾驶体验。

世界上第一个有记载、比较简单的减震器是1897由两个姓吉明的人发明的。

他们把橡胶减震块与叶片弹簧的端部相连,当悬架杯完全压缩时,橡胶减震块就碰到连接在汽车大梁上的一个螺栓,产生止动。

减振器选型设计计算书(原)

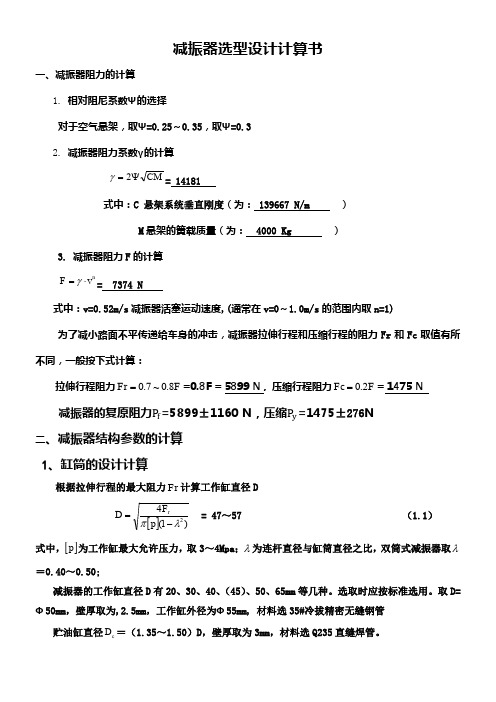

减振器选型设计计算书一、减振器阻力的计算1. 相对阻尼系数Ψ的选择对于空气悬架,取Ψ=0.25~0.35,取Ψ=0.32. 减振器阻力系数γ的计算 CM ψ=2γ= 14181式中:C 悬架系统垂直刚度(为: 139667 N/m )M 悬架的簧载质量(为: 4000 Kg )3. 减振器阻力F 的计算n v F ⋅=γ= 7374 N式中:v=0.52m/s 减振器活塞运动速度,(通常在v=0~1.0m/s 的范围内取n=1)为了减小路面不平传递给车身的冲击,减振器拉伸行程和压缩行程的阻力Fr 和Fc 取值有所不同,一般按下式计算:拉伸行程阻力F Fr 8.0~7.0==0.8F = 5899 N , 压缩行程阻力F Fc 2.0== 1475 N 减振器的复原阻力 =5899±1160 N ,压缩 =1475±276N二、减振器结构参数的计算1、缸筒的设计计算根据拉伸行程的最大阻力Fr 计算工作缸直径D [])1(42λπ-=p F D r = 47~57 (1.1) 式中,[]p 为工作缸最大允许压力,取3~4Mpa ;λ为连杆直径与缸筒直径之比,双筒式减振器取λ=0.40~0.50;减振器的工作缸直径D 有20、30、40、(45)、50、65mm 等几种。

选取时应按标准选用。

取D=Φ50mm ,壁厚取为,2.5mm ,工作缸外径为Φ55mm, 材料选35#冷拔精密无缝钢管 贮油缸直径c D =(1.35~1.50)D ,壁厚取为3mm ,材料选Q235直缝焊管。

c D =Φ70mm ,贮油缸外径取Φ76mm2、活塞杆的设计计算活塞杆直径g d 可按下式计算经验数据: g d =(0.4~0.5)D ,则g d =Φ20mm.材质为:冷拉45#圆钢,热处理:表面高频淬火,硬化层深0.7~1.2mm,硬度45~50HRC ,淬火后校直。

直线度为0.02mm,并去应力回火;表面处理:表面镀硬铬20um 以上,铬层硬度要求HV900以上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

减振器选型设计计算书

一、减振器阻力的计算

1. 相对阻尼系数Ψ的选择

对于空气悬架,取Ψ=0.25~0.35,取Ψ=0.3

2. 减振器阻力系数γ的计算 CM ψ=2γ= 14181

式中:C 悬架系统垂直刚度(为: 139667 N/m )

M 悬架的簧载质量(为: 4000 Kg )

3. 减振器阻力F 的计算

n v F ⋅=γ= 7374 N

式中:v=0.52m/s 减振器活塞运动速度,(通常在v=0~1.0m/s 的范围内取n=1)

为了减小路面不平传递给车身的冲击,减振器拉伸行程和压缩行程的阻力Fr 和Fc 取值有所不同,一般按下式计算:

F F F c r =+

拉伸行程阻力F Fr 8.0~7.0==0.8F = 5899 N , 压缩行程阻力F Fc 2.0== 1475 N 减振器的复原阻力P f =5899±1160 N ,压缩P y =1475±276N

二、减振器结构参数的计算

1、缸筒的设计计算

根据拉伸行程的最大阻力Fr 计算工作缸直径D [])

1(42λπ-=p F D r = 47~57 (1.1) 式中,[]p 为工作缸最大允许压力,取3~4Mpa ;λ为连杆直径与缸筒直径之比,双筒式减振器取λ=0.40~0.50;

减振器的工作缸直径D 有20、30、40、(45)、50、65mm 等几种。

选取时应按标准选用。

取D=Φ50mm ,壁厚取为,2.5mm ,工作缸外径为Φ55mm, 材料选35#冷拔精密无缝钢管

贮油缸直径c D =(1.35~1.50)D ,壁厚取为3mm ,材料选Q235直缝焊管。

c D =Φ70mm ,贮油缸外径取Φ76mm

2、活塞杆的设计计算

活塞杆直径g d 可按下式计算经验数据: g d =(0.4~0.5)D ,则g d =Φ20mm. 材质为:冷拉45#圆钢,

热处理:表面高频淬火,硬化层深0.7~1.2mm,硬度45~50HRC ,淬火后校直。

直线度为0.02mm,并去应力回火;

表面处理:表面镀硬铬20um 以上,铬层硬度要求HV900以上。

3、活塞杆的强度校核

活塞杆材料选用45钢,取[σ]= p σ,而p σ =635MPa ,ρ=7. 9g/cm3,E =210×910 Pa,有如下关系:

(3.1)

一般设计时加速度a=(1~3)g ,取a =2g ,max s P =5899N ,M =4000(Kg )

A min =π4×(0.02)2 代入(3.1)式得

σ=393.3Mp a ≤[σ]

4、减振器行程选择

减振器总行程S 由拉伸行程S1,压缩行程S2两部分组成,即:S= S1+ S2 a 、 压缩行程:S1=L3-Lmin b 、拉伸行程:S2=Lmax-L3

L3为汽车满载时减振器两吊耳处中心距。

S1应略大于悬架系统满载上行程(假设缓冲块脱落),由于减振器可承受一部分反跳拉力,所以S2只要

略大于弹簧的静挠度。

结构形式如下图:

L3=434mm,压缩行程S1=90mm,拉伸行程:S2=98mm

Lmin=L3-S1=524±4mm Lmax=L3+S1+S2=622±4mm

5导向座宽度和活塞宽度的设计计算±

如果导向长度过小,将使液压缸的初始挠度(间隙引起的挠度)增大,影响液压缸的稳定性,因此设计时必须保证有一定的最小导向长度。

又因为在减振器工作时,活塞杆与导向座之间是相对滑动的。

在导向座内设计一衬套,在减少活塞杆的摩擦的同时也使活塞杆滑动轻便,迅速[8]。

活塞的宽度B,一般取B=(0.6~1.0)D;缸盖滑动支承面的长度

l, 根

1

据液压缸内径D而定:

当D<80mm时,取

l=(0.6~1.0)D;

1

即:导向座的长度:

l=0.6⨯50=30mm,活塞宽度:B=0.6⨯50=30mm

1。