保护板检测标准

保护板测试方法

B+ Bn-1 Bn-2

P+

短路延时

B-

P-

10mΩ 电阻

-

+

示波器的探头

图1:短路延时测试连接示意图

图2:示波器短路延时示意图

3、过流保护的测试方法

保护板连接电子负载(如附图所示),激活后,增大电子负载的电流直至保护,负载电流跳 为0 A之前的瞬间电流值为过流值。 调节电流过程应在3-5s内完成,此过程中,保护板应无异常 现象(如冒烟、起火、有焦糊味、鸣叫等),且测试后的空载输出电压仍应等于B+B-端电压。

11、过放保护的延时的测试方法

用可编程直流电源模拟电芯电压,将示波器的探头检测输出端P+/P-,如图1所示, 将可编程直流稳压电源B+/B4端由4V设臵为2V,那么示波器就会有波形出现,如图2所示, 可从示波器的图形得出具体的延时。用上述同样的方法检测其它节电芯的过放电压保护 延时。

+ -

B+ Bn-1 Bn-2

保护板基本测试方法

1、短路保护的测试方法

(1)将保护板同电芯和电压表按下图连接好并激活,P+P-的空载输出电压应等于B+B-端的电芯电 压。 (2)用导线将P+P-短路1s以上,电压表读数应为0V,取下导线并激活(自动恢复),P+P-的电压仍 应等于B+B-端电压。 (3)用同样的方法短路10次以上。若每次短路时,保护板均无异常(如冒烟、起火、鸣叫、有焦 糊味等),且激活后的空载输出电压都等于电芯电压,则可判定保护板短路保护功能合格。 备注:电芯电压3.6V-3.8V为半充短路保护 4.0V-4.2V为满充短路保护

P+

过放保护延时

电子负载

保护板检测标准

保护板检测标准锂电保护板技术检验标准项次项目技术标准检验方法检验设备1外观PCB 板丝印与样板一致,且丝印清楚无误。

元件型号规格、标示、贴位、方向同工程图纸、样板一致,且元件丝印标示清晰无误。

元件焊点光洁亮丽,无元件空焊、虚焊、假焊、脱焊、连锡不良。

PCB 表层绿油层,厚薄均匀,无堆积,无漏涂,且绿油涂抹位置与样品一致。

铜箔布线与工程图纸一致、样品一致;无铜箔断裂、短路现象;无过孔不通现象。

PCB 板划伤深度不超过绿油层,长度不超过3mm 。

PCB 板边沿批锋深度不超过0.1mm ,且不影响生产装配。

PCB 板及PCB 板上的贴片元件不可以有开裂和缺损现象。

PCB 板及元件表层不可以有明显油渍污渍及其他杂质。

PCB 板上所有金属均不允许有氧化、生锈现象;外露五金触片需通过盐雾试验。

无件抗拆试验:PCB 板上规格为0603或0805之贴片电阻与电容用3公斤的水平推,元件无松动、脱落、断裂现象。

目测2 尺寸以BOM 表规定之要求为准用卡尺测量 3 材质双面玻璃纤维板见产品承认书 4可焊性焊接性良好,不可有虚焊,假焊及电镀层脱落现象将恒温烙铁设定为330+-20℃焊接保护板各焊盘5 内阻以规格书或者申请单要求为准电子负载,直流稳压电源,电池组,万用表6 静态电流以规格书或者申请单要求为准7 过充保护电压以规格书或者申请单要求为准8 过放保护电压以规格书或者申请单要求为准9 过流保护以规格书或者申请单要求为准 10短路保护短路,过充保护后能自动恢复,过放保护后容许不恢复,但以30-40MA 电流要能充电,且保护板其它性能须正常11组装性能须符合相配套电芯,输出线等组装要求与实际产品相关的配件实际组装外观:无明显污物,锡球,锡尖,原件无漏焊,短路现象,线路间绝缘良好,无明显划伤断路,元件标识清晰无缺角,断裂等现象,导电片无氧化,电镀层无掉落现象,所有贯穿孔须完整,不可有残缺或被V-CUT切损。

保护板规范

*******有限公司PZ—013保护板规范Inspection standard of PCM income2010-01-05发布 2010-01-05 实施深圳市***电子有限公司发布PZ—013 编制/修订记录ⅠPZ—0131 范围本标准规定了保护板的要求、检测方法、质量评定程序及记录。

本标准适用于保护板来料、制程、库存的检验。

2 定义2.1 PCM英文: Protection Circuit Modules2.2 作用:PCM是一个电路保护模块,具有过充、过放、过流、短路等保护功能,对电池起到安全保护功能。

3 要求3.1 包装3.1.1 保护板来料应内附规格书或检测报告,相关配件齐全。

3.1.2 包装整齐,具有防潮、绝缘功能。

3.2 外观3.2.1 关键元器件型号(IC、MOS)与规格书或样品的要求一致;3.2.2 表面无划痕,开裂,压伤折痕,杂色,油印斑点,油印清晰无误,裁边平齐,无毛刺。

3.2.3 焊盘表面清洁,无锈点。

3.3 尺寸PCM板的尺寸应符合相应的「规格书」或「保护板规格参数认可表」要求。

3.4 性能3.4.1 PCM板的过充、过放保护电压,过充、过放恢复电压,过充、过放延时,过流保护电流值,短路保护功能等均在相应的「规格书」或「保护板规格参数认可表」所要求的范围之内,自耗电,内阻在本公司「保护板规格参数认可表」要求范围之内。

3.4.2 PCM板的其他功能(通讯等)应符合要求。

4 检测方法4.1 测试条件除非另有规定,本标准中各项检测应在检测的标准大气压条件下进行:温度:10℃~35℃;相对湿度:45%~75%;大气压力:86kPa~106kPa。

4.2 测量仪表与设备要求4.2.1 测量尺寸的游标卡尺精度:0.02 mm。

4.2.2 测量电压的仪表准确度应不低于±1%。

4.2.3 测量电流的仪表准确度应不低于±1%。

4.2.4 测量内阻用的仪表准确度应不低于±0.5%FS。

锂电池保护板标准

锂电池保护板标准

锂电池保护板的标准因电池类型和应用场景而异。

以下是一些常见的保护板标准:

1.锂离子电池保护板标准(GB/T 31485-2015):该标准规定了锂离子电池保护板的安全性能、功能要求、试验方法、检验规则、标志、包装、运输和贮存等要求。

2.锂离子电池组保护板标准(GB/T 34130-2017):该标准规定了锂离子电池组的保护板的安全性能、功能要求、试验方法、检验规则、标志、包装、运输和贮存等要求。

3.动力电池保护板标准(GB/T 29913-2013):该标准规定了动力电池保护板的安全性能、功能要求、试验方法、检验规则、标志、包装、运输和贮存等要求。

4.储能电池保护板标准(GB/T 34140-2017):该标准规定了储能电池保护板的安全性能、功能要求、试验方法、检验规则、标志、包装、运输和贮存等要求。

除了上述标准,还有一些国际标准和行业标准,如UL、IEC等。

这些标准都旨在确保锂电池保护板的安全性和可靠性,以避免潜在的电池故障和安全隐患。

锂电池保护板测试方法

锂电池保护板测试方法锂电池保护板测试方法可真是个挺有趣又超级重要的事儿呢!那咱先说说测试步骤吧。

第一步得看看外观呀,就像你挑水果得先看看外表有没有坏的地方一样。

这时候得仔细瞅瞅保护板有没有明显的损坏痕迹,焊点是不是牢固。

这可不能马虎呀,要是焊点不牢,那不就像盖房子地基没打稳吗?多可怕呀!接着就是测试它的过充保护功能啦。

把锂电池连接上保护板,然后用专门的充电器给它充电,一直充到超过正常的充电电压。

这时候如果保护板能及时切断充电电路,哇塞,那就太好啦,就像一个超级英雄及时阻止了一场灾难。

要是不能切断呢,哎呀,那可就糟透了,这锂电池就有爆炸的危险呢,这不是在玩火吗?再就是过放保护功能的测试。

把锂电池放电放到低于正常的放电电压,好的保护板会马上停止放电。

这就如同一个忠诚的卫士,坚决不让危险发生。

如果不这样,锂电池过度放电的话,那它的寿命可就大打折扣啦,就像一个人过度劳累身体就容易垮掉一样。

还有短路保护测试呢。

直接把电池输出端短路一下,好的保护板应该瞬间切断电路。

这要是不切断,那就像汽车没有刹车一样危险啊,想想都让人害怕!在测试过程中的安全性可太重要啦。

锂电池本身就像个小炸弹,要是保护板测试的时候出了岔子,那后果不堪设想。

测试环境得安全,周围不能有易燃物,测试人员也得小心谨慎,就像走在钢丝上一样,容不得半点差错。

稳定性也不能忽视啊,保护板得持续稳定地发挥作用,要是时好时坏,那可就像一个靠不住的朋友,你敢把重要的事儿交给他吗?锂电池保护板的应用场景可多啦。

在我们日常用的手机、笔记本电脑里面都有它的身影。

在电动汽车里更是关键呢,就像汽车的安全气囊一样重要。

它的优势很明显呀,能延长锂电池的使用寿命,保障我们使用锂电池设备的安全。

举个实际案例吧,就说某品牌的手机。

它的锂电池保护板经过了严格的测试,在用户使用过程中,不管是充电的时候不小心插着充了很久,还是手机用到快没电了,保护板都能很好地工作。

用户从来没有遇到过因为电池过充或者过放而导致手机出问题的情况,这多让人省心啊!在我看来,锂电池保护板测试方法虽然看起来有点复杂,但是每一步都至关重要。

浅谈锂离子电池保护板测试方法及原理

浅谈锂离子电池保护板测试方法及原理锂离子电池是目前市场上常见的一种充电电池,有着高能量密度、自放电率低、使用寿命长等优点,因此在消费电子、通讯、电动汽车等领域广泛应用。

但是,为了确保锂离子电池的安全性,保护板(BMS)的测试变得越来越重要。

本文将浅谈锂离子电池保护板测试方法及原理。

一、保护板测试的目的保护板的主要功能是监测锂离子电池的状态并实现过充、过放、短路、过温等保护措施。

然而,由于不同的电池和保护板有着不同的参数和规格,这使得保护板的测试变得必要。

保护板测试的目的是为了验证它的保护功能是否达到设计要求,并且通过测试能够找出电路中的潜在错误,从而改善保护板的稳定性和可靠性。

二、保护板测试的方法1. 电压测试电压测试是保护板测试的重要环节。

首先需要将电池充满,并使其稳定在室温下。

然后将电池连接到测试设备上,通过读取锂电池的电压值来确定电池的实际状态。

在测试过程中,需要注意保护板的响应速度,以确定电池在过充或过放时保护板的响应速度是否快速。

2. 温度测试温度测试时需要将电池加热,通常是加热到50-60摄氏度,在这个温度范围内进行测试。

测试时需要监测电池的温度变化,并通过保护板检测到电池的高温状态。

如果保护板没有对高温做出响应,那么则说明它的保护功能存在缺陷。

3. 过充测试过充测试是测试保护板的必要环节之一。

在过充测试中,需要在充电时将电池电压增加到略高于最大电压值。

在这种情况下,如果保护板能够及时地切断电池,那么说明它档案的充电管理策略是可行的。

4. 过放测试除了过充测试外,过放测试也是其中一个必要的测试环节。

需要在放电时将电池电压降低到最低电压值,如果保护板能够及时地切断电池,那么说明保护板对电池下限保护的控制是合理的。

三、保护板测试的原理保护板的测试原理基于BMS保护电路的电路设计和信号反馈的管理方式。

保护板依靠测量锂离子电池的电压、电流、温度等参数,并通过电路设计实现充电、放电、保护措施等操作。

保护板检测内容及方法

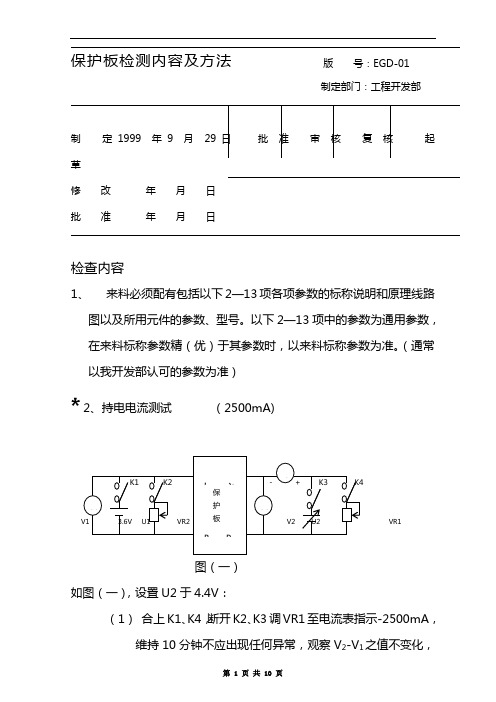

制定部门:工程开发部制定 1999 年 9 月 29 日批准审核复核起草修改年月日批准年月日检查内容1、来料必须配有包括以下2—13项各项参数的标称说明和原理线路图以及所用元件的参数、型号。

以下2—13项中的参数为通用参数,在来料标称参数精(优)于其参数时,以来料标称参数为准。

(通常以我开发部认可的参数为准)* 2、持电电流测试(2500mA)图(一)如图(一),设置U2于4.4V:(1)合上K1、K4,断开K2、K3调VR1至电流表指示-2500mA,维持10分钟不应出现任何异常,观察V2-V1之值不变化,不应出现任何异常及发热;(2)断开K1、K4,合上K2、K3调VR2使电流表指示2500mA,维持10分钟,观察V2-V1之值不变化,不应出现任何异常及发热。

制定部门:工程开发部*3、耐压测试(17V,若该线路板中器件耐压等效至P端有低于己于17V 的,则将此电压降至其特性电压。

)如图(一),合上K4、K3断开K1、K2,设置U2于17V,维持2分钟不应出现任何异常。

4、充电内阻测试图(二)如图(二):(1)调VR使电流表指示为2000mA,观察示波器CH1、CH2之电压值的绝对值之和应小于200mV;(2)调VR使电流表指示为10mA,观察示波器CH1、CH2之电压值的绝对值之和应小于2mV.5、放电内阻测试制定部门:工程开发部VR图(三)如图(三):(1)调VR使电流表读数为2500mA,观察示波器CH1、CH2之电压值的绝对值之和应小于200mV;(2)调VR使电流表读数为3mA,观察示波器CH1、CH2之电压值的绝对值之和应小于2mV.6、自耗电流测试图(四)如图(四):调U使电压表指示为3.6V,观察电流表指示应小于10μA。

制定部门:工程开发部7、过充门限测试图(五)如图(五)连线,合上K ,观察电压表最高值应为4.25V ±0.05V (4.1V 电芯用)或4.35V ±0.05V (4.2V 电芯用),最低值应大于4V (复位电压)。

保护板静电测试国标标准

保护板静电测试国标标准

目前国内对于保护板静电测试的国标标准是《防静电工作台及地板通用技术要求》,即GB/T 20097-2006。

该标准主要规定了静电测试的方法和标准,旨在保护板工作台和地板的设计和使用中防止静电的产生和积累。

该标准对于保护板静电测试的主要内容包括:

1. 静电测试方法:要求使用特定实验仪器对保护板进行测试,包括电阻计、电压计等仪器。

2. 静电测试标准:规定了保护板的电阻、电压等静电指标的要求,以保证其良好的导电性能和防静电效果。

3. 静电测试参数:确定了静电测试的具体参数,如测试时的湿度、温度等环境条件,以及测试时样品表面的清洁要求。

4. 静电测试结果评定:根据测试结果对保护板的静电性能进行评定,判断其是否符合国家标准要求。

需要提醒的是,保护板在使用过程中应该定期进行静电测试,以确保其良好的静电防护效果。

此外,也可以参考国际标准,如ISO 14644-1《洁净室和相关受控环境.第1部分:分类》等标准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锂电保护板技术检验标准

项次 项目 技术标准

检验方法 检验设备

1

外观

PCB 板丝印与样板一致,且丝印清楚无误。

元件型号规格、标示、贴位、方向同工程图纸、样板一致,且元件丝印标示清晰无误。

元件焊点光洁亮丽,无元件空焊、虚焊、假焊、脱焊、连锡不良。

PCB 表层绿油层,厚薄均匀,无堆积,无漏涂,且绿油涂抹位置与样品一致。

铜箔布线与工程图纸一致、样品一致;无铜箔断裂、短路现象;无过孔不通现象。

PCB 板划伤深度不超过绿油层,长度不超过3mm 。

PCB 板边沿批锋深度不超过0.1mm ,且不影响生产装配。

PCB 板及PCB 板上的贴片元件不可以有开裂和缺损现象。

PCB 板及元件表层不可以有明显油渍污渍及其他杂质。

PCB 板上所有金属均不允许有氧化、生锈现象;外露五金触片需通过盐雾试验。

无件抗拆试验:PCB 板上规格为0603或0805之贴片电阻与电容用3公斤的水平推,元件无松动、脱

落、断裂现象。

目测

2 尺寸 以BOM 表规定之要求为准

用卡尺测量 3 材质 双面玻璃纤维板

见产品承认书 4

可焊性

焊接性良好,不可有虚焊,假焊及电镀

层脱落现象

将恒温烙铁设定为330+-20℃焊接保护板各

焊盘

5 内阻 以规格书或者申请单要求为准 电子负载,直流稳压电源,电池组,万用表

6 静态电流 以规格书或者申请单要求为准

7 过充保护电压 以规格书或者申请单要求为准

8 过放保护电压 以规格书或者申请单要求为准

9 过流保护 以规格书或者申请单要求为准 10

短路保护

短路,过充保护后能自动恢复,过放保护后容许不恢复,但以30-40MA 电流要能充电,且保护板其它性能须正常

11

组装性能

须符合相配套电芯,输出线等组装要求

与实际产品相关的配件实际

组装

外观:无明显污物,锡球,锡尖,原件无漏焊,短路现象,线路间绝缘良好,无明显划伤断路,元件标识清晰无缺角,断裂等现象,导电片无氧化,电镀层无掉落现象,所有贯穿孔须完整,不可有残缺或被V-CUT

切损。