冷镦钢所用的高性能特钢线材

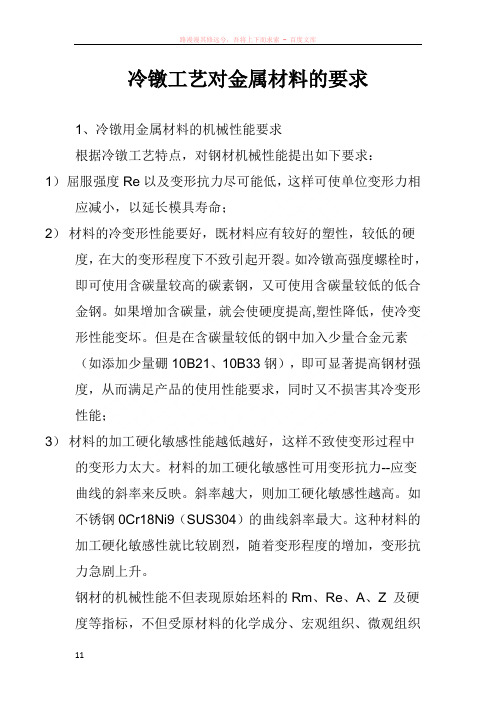

冷镦工艺对金属材料的要求

冷镦工艺对金属材料的要求1、冷镦用金属材料的机械性能要求根据冷镦工艺特点,对钢材机械性能提出如下要求:1)屈服强度Re以及变形抗力尽可能低,这样可使单位变形力相应减小,以延长模具寿命;2)材料的冷变形性能要好,既材料应有较好的塑性,较低的硬度,在大的变形程度下不致引起开裂。

如冷镦高强度螺栓时,即可使用含碳量较高的碳素钢,又可使用含碳量较低的低合金钢。

如果增加含碳量,就会使硬度提高,塑性降低,使冷变形性能变坏。

但是在含碳量较低的钢中加入少量合金元素(如添加少量硼10B21、10B33钢),即可显著提高钢材强度,从而满足产品的使用性能要求,同时又不损害其冷变形性能;3)材料的加工硬化敏感性能越低越好,这样不致使变形过程中的变形力太大。

材料的加工硬化敏感性可用变形抗力--应变曲线的斜率来反映。

斜率越大,则加工硬化敏感性越高。

如不锈钢0Cr18Ni9(SUS304)的曲线斜率最大。

这种材料的加工硬化敏感性就比较剧烈,随着变形程度的增加,变形抗力急剧上升。

钢材的机械性能不但表现原始坯料的Rm、Re、A、Z 及硬度等指标,不但受原材料的化学成分、宏观组织、微观组织等方面的影响,还受到材料准备过程中的拉拔及各道工序之间的热处理影响。

2、化学成分的要求⑴碳(C)碳是影响钢材冷塑性变形的最主要元素。

含碳量越高,钢的强度越高,而塑性越低。

含碳量每提高0.1%,其屈服强度Re提高27.4MPa,抗拉强度Rm提高(58.8-7 8.4MPa),而伸长率A则降低4.3%,断面收缩率Z降低7. 3%。

当钢的含碳量<0.5%、含锰量<1.2%、断面收缩率Z =80%时,单位冷变形力P与钢材含C、Mn量之间的近似关系如下:P=1950C+500Mn+1860(MPa) (1)可见,钢中含碳量对于钢材的冷塑性变形性能的影响是很大的。

在实际工艺过程中,冷镦挤压用钢的含碳量大于0. 25%时,要求钢退火成具有最好的塑性组织——球状珠光体组织。

冷镦钢线材的工艺要点

冷镦钢线材的工艺要点冷镦钢线材是一种常用的金属材料,广泛应用于制造各种机械零件、紧固件和工具等领域。

下面是冷镦钢线材的工艺要点。

1. 材料选择:冷镦钢线材所使用的材料通常为低碳或中碳钢。

低碳钢具有良好的可加工性和焊接性能,适用于制造强度要求不高的零件;中碳钢具有较高的强度和硬度,适用于制造要求较高的紧固件。

2. 热处理:冷镦钢线材在制造过程中需要经过热处理,以使材料具有合适的硬度和强度。

常见的热处理工艺有退火、正火、淬火和回火等。

退火可以消除材料内部的应力和晶界碳化物,改善加工性能;正火可提高材料的强度和硬度;淬火可以使材料达到最大硬度并增加强度;回火可消除淬火后的材料内部应力,提高材料的韧性。

3. 冷拉:冷拉是冷镦钢线材制造过程中的重要工艺环节。

通过冷拉可以使材料的直径变细,并在拉伸过程中改变材料的晶粒结构和力学性能。

冷拉操作时需要控制材料的温度和拉伸速度,以确保拉伸过程中材料的变形均匀和不产生裂纹。

4. 弯曲:冷镦钢线材在制造过程中可能需要进行弯曲操作,以满足零件的设计要求。

弯曲工艺需要根据所使用的材料的强度和韧性,确定适当的弯曲半径和角度,以避免材料的破裂或变形。

5. 加工精度控制:冷镦钢线材的加工精度对于零件的装配和使用性能有着重要影响。

在制造过程中,需要控制每个环节的加工尺寸和几何形状,以确保零件的尺寸和形状精度符合设计要求。

6. 表面处理:冷镦钢线材在制造完成后,通常需要进行表面处理,以提高其抗腐蚀性能和外观质量。

表面处理工艺包括酸洗、电镀、镀锌和涂装等。

不同的表面处理方法适用于不同的工艺要求和使用环境。

7. 检测和质量控制:冷镦钢线材制造过程中需要进行各种检测和质量控制措施,以确保产品的质量稳定和合格。

常见的检测方法包括尺寸测量、力学性能测试、化学成分分析和金相组织观察等。

综上所述,冷镦钢线材的工艺要点包括材料选择、热处理、冷拉、弯曲、加工精度控制、表面处理以及检测和质量控制等。

这些要点在冷镦钢线材的制造过程中起着重要的作用,能够确保产品的质量和性能达到设计和使用要求。

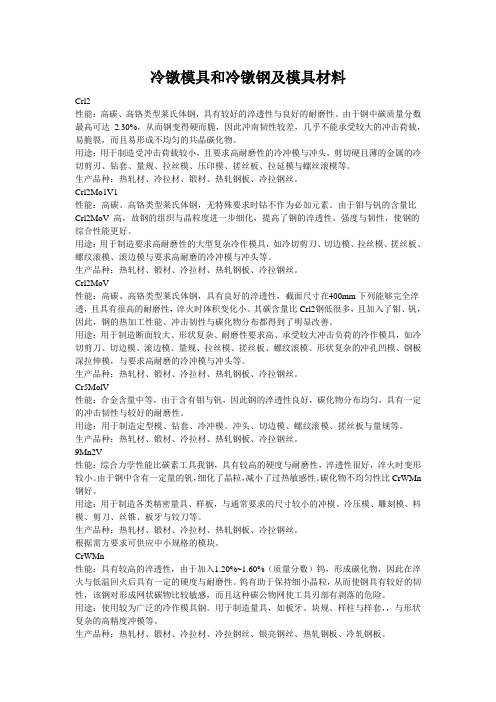

冷镦模具和冷镦钢及模具材料

冷镦模具和冷镦钢及模具材料Crl2性能:高碳、高铬类型莱氏体钢,具有较好的淬透性与良好的耐磨性。

由于钢中碳质量分数最高可达2.30%,从而钢变得硬而脆,因此冲南韧性较差,几乎不能承受较大的冲击荷载,易脆裂,而且易形成不均匀的共晶碳化物。

用途:用于制造受冲击荷载较小,且要求高耐磨性的冷冲模与冲头,剪切硬且薄的金属的冷切剪刃、钻套、量规、拉丝模、压印模、搓丝板、拉延模与螺丝滚模等。

生产品种:热轧材、冷拉材、锻材、热轧钢板、冷拉钢丝。

Crl2Mo1V1性能:高碳、高铬类型莱氏体钢,无特殊要求时钻不作为必加元素。

由于钼与钒的含量比Crl2MoV 高,故钢的组织与晶粒度进一步细化,提高了钢的淬透性、强度与韧性,使钢的综合性能更好。

用途:用于制造要求高耐磨性的大型复杂冷作模具,如冷切剪刀、切边模、拉丝模、搓丝板、螺纹滚模、滚边模与要求高耐磨的冷冲模与冲头等。

生产品种:热轧材、锻材、冷拉材、热轧钢板、冷拉钢丝。

Crl2MoV性能:高碳、高铬类型莱氏体钢,具有良好的淬透性,截面尺寸在400mm下列能够完全淬透,且具有很高的耐磨性,淬火时体积变化小。

其碳含量比Crl2钢低很多,且加入了钼、钒,因此,钢的热加工性能、冲击韧性与碳化物分布都得到了明显改善。

用途:用于制造断面较大、形状复杂、耐磨性要求高、承受较大冲击负荷的冷作模具,如冷切剪刀、切边模、滚边模、量规、拉丝模、搓丝板、螺纹滚模、形状复杂的冲孔凹模、钢板深拉伸模,与要求高耐磨的冷冲模与冲头等。

生产品种:热轧材、锻材、冷拉材、热轧钢板、冷拉钢丝。

Cr5MolV性能:合金含量中等,由于含有钼与钒,因此钢的淬透性良好,碳化物分布均匀,具有一定的冲击韧性与较好的耐磨性。

用途:用于制造定型模、钻套、冷冲模、冲头、切边模、螺纹滚模、搓丝板与量规等。

生产品种:热轧材、锻材、冷拉材、热轧钢板、冷拉钢丝。

9Mn2V性能:综合力学性能比碳素工具我钢,具有较高的硬度与耐磨性,淬透性很好,淬火时变形较小。

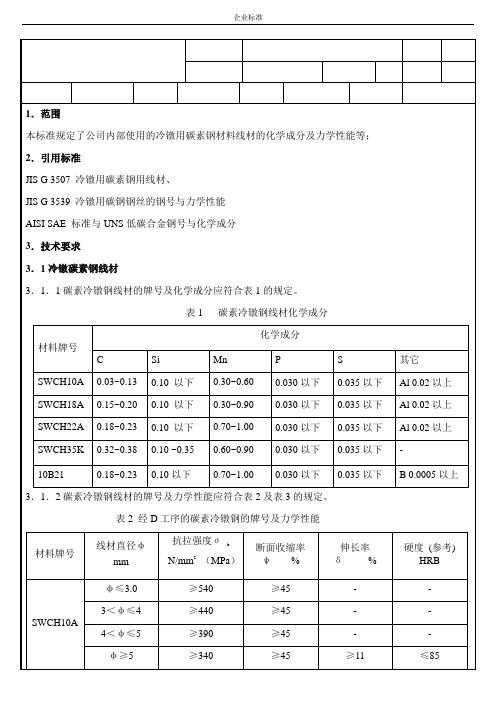

冷镦用碳素钢材料线材的化学成分及力学性能

材料牌号

线材直径φ

mm

抗拉强度σN/mm(MPa)

断面收缩率ψ%

伸长率δ%

硬度(参考) HRB

SWCH10A

φ≤3.0

≥540

≥45

-

-

3<φ≤4

≥440

≥45

-

-

4<φ≤5

≥390

≥45

-

-

φ≥5

≥340

≥45

≥11

≤85

材料牌号

线材直径φ

mm

抗拉强度σN/mm(MPa)

0.10以下

0.70~1.00

0.030以下

0.035以下

Al 0.02以上

SWCH35K

0.32~0.38

0.10 ~0.35

0.60~0.90

0.030以下

0.035以下

-

10B21

0.18~0.23

0.10以下

0.70~1.00

0.030以下

0.035以下

B 0.0005以上

3.1.2碳素冷镦钢线材的牌号及力学性能应符合表2及表3的规定。

3.5特殊要求按供需双方协议确定;

4.检验与试验

线材化学化分及力学性能由供方化验与测试并出具有效的材质证明书;需方按照相关检验规范进行抽检;如有需要需方可抽样或定期送有资格认证的第三方进行检测验证。

1.范围

本标准规定了公司内部使用的冷镦用碳素钢材料线材的化学成分及力学性能等;

2.引用标准

JIS G 3507冷镦用碳素钢用线材、

JIS G 3539冷镦用碳钢钢丝的钢号与力学性能

AISI SAE标准与UNS低碳合金钢号与化学成分

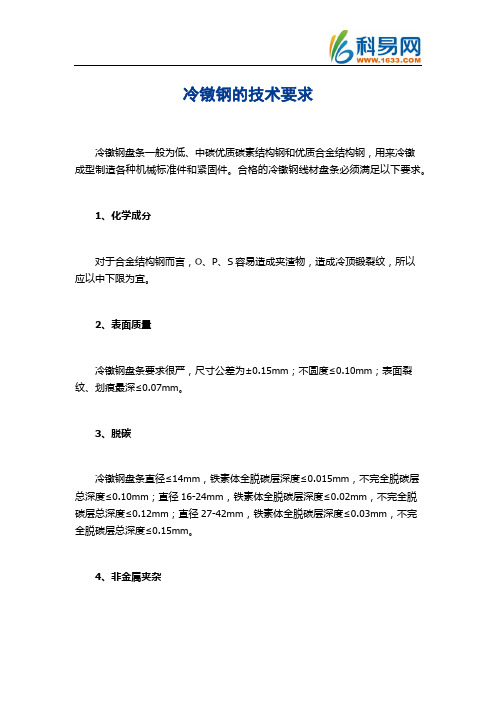

冷镦钢的技术要求

冷镦钢的技术要求

冷镦钢盘条一般为低、中碳优质碳素结构钢和优质合金结构钢,用来冷镦

成型制造各种机械标准件和紧固件。

合格的冷镦钢线材盘条必须满足以下要求。

1、化学成分

对于合金结构钢而言,O、P、S容易造成夹渣物,造成冷顶锻裂纹,所以

应以中下限为宜。

2、表面质量

冷镦钢盘条要求很严,尺寸公差为±0.15mm;不圆度≤0.10mm;表面裂纹、划痕最深≤0.07mm。

3、脱碳

冷镦钢盘条直径≤14mm,铁素体全脱碳层深度≤0.015mm,不完全脱碳层总深度≤0.10mm;直径16-24mm,铁素体全脱碳层深度≤0.02mm,不完全脱碳层总深度≤0.12mm;直径27-42mm,铁素体全脱碳层深度≤0.03mm,不完全脱碳层总深度≤0.15mm。

4、非金属夹杂

冷镦钢盘条要求B类夹杂物距表面2mm之内应不大于15μm。

B类和D类夹杂物一般控制在2级内。

5、金相组织

金相组织为铁素体+粒状珠光体。

理想的组织是珠光体晶粒大小相近并均匀地分布在铁素体基体上。

6、低倍组织

冷镦钢盘条低倍不应有缩孔、分层、白点、裂纹、气孔等缺陷,对中心疏松、方框偏析不允许大于2级。

7、晶粒度

10.9级以上螺栓晶粒度在7-8级较佳,保证成品强度外,其余级别冷锻钢线材的晶粒度可控制在5-7级。

8、冷镦性能

冷镦钢盘条的断面收缩率应不小于50%、屈强比应不大于70%,同时冷加工强化系数越低越好,这样不易产生加工硬化。

ML20MnTiB高强度冷镦钢线材的研制与开发

抗拉强 度 /M Pa

屈服强 度 /M Pa

延伸 率 /%

面缩 率 /%

495~530

335~350

33~37

69~77

2. 4 用户使用 在开发生产出 12. 0 mm 以下规格冷镦钢线材

并获得稳定性能的基础上 ,安钢又成功研制生产出

第 1期

范银平 : ML20M nTiB高强度冷镦钢线材的研制与开发

难度较大的 20. 0 mm 规格 ML20M nTiB 线材 ,并将 该批 20. 0 mm大规格线材发往宁波东港紧固件厂 ,

3 结语 (1)安钢的工艺装备条件及工艺技术控制水平 ,

已完全具备批量生产硼系合金冷镦钢线材的能力 。 (2) 通过控制冶炼质量 ,提高 B 在钢中的稳定

性 ,进而改善 ML20M nTiB 钢线材冷镦性能 ,产品可 以满足用户制作 10. 9级高强度螺栓的技术要求 。

参考文献 [ 1 ] 臧震 , 李伟. 高强度螺栓用钢的开发 [ J ]. 山西冶金 ,

Abstract Fastener p roduction requiresML20M nTiB cold heading w ire rod to imp rove cold p roducing p roperty, hardenabil2 ity and comp rehensive mechanical p roperty. The 100 t BOF2LF refining p rocess2150 mm ×150 mm continuous casting2high billet speed w ire p roduction line were adop ted by Angang. The chem ical compositions of ML20M nTiB high strength cold heading steel w ire rod researched and developed are as follows: w ( C) is 0. 19% ~0. 22% , w ( Si) is 0. 08% ~0. 20% , w (M n) is 1. 40% ~1. 55% , w ( Ti) is 0. 04% ~0. 06% , w (B ) is 0. 000 5% ~0. 002 5%. To control B can’t be oxidized and nitrided in the smelting p rocess. In the rolling p rocess, initial rolling is at ( 950 ±30) ℃, finish rolling is at (870 ± 20) ℃, size reducing is at(830 ±20) ℃, w ire laying is at(800 ±20) ℃, entrance roller speed is 12~18 m /m in. Produc2 tion p ractice show s that integrated cold heading p roperty keep s stable and each technical index has reached the requirements

冷镦材料标准

冷镦材料标准冷镦是一种常见的金属加工方式,广泛应用于各个行业。

为了确保冷镦产品的质量和性能稳定,制定冷镦材料标准是必要的。

本文将就冷镦材料标准的相关内容进行探讨。

1. 冷镦材料的定义冷镦材料是指在冷镦加工过程中所使用的金属材料。

冷镦加工是通过在常温下将金属材料锻压成所需形状的一种加工方式。

冷镦材料需要具备一定的塑性和韧性,以便在加工过程中不发生断裂或变形。

2. 冷镦材料的分类冷镦材料可以根据其材质进行分类。

常见的冷镦材料包括碳素钢、合金钢、不锈钢等。

根据不同的应用领域和性能要求,可以选择不同材料的冷镦材料。

3. 冷镦材料的机械性能要求冷镦材料的机械性能是评价其质量的重要指标之一。

常见的机械性能指标包括抗拉强度、屈服强度、延伸率和硬度等。

这些指标反映了冷镦材料的强度、韧性和可加工性。

抗拉强度是冷镦材料在拉伸过程中能够承受的最大应力。

高抗拉强度意味着冷镦材料具有较好的强度和耐力。

屈服强度是指在拉伸过程中冷镦材料开始发生塑性变形的应力值。

延伸率是冷镦材料在拉伸过程中能够延伸的长度与原始长度之比。

硬度是冷镦材料抵抗变形和划痕的能力。

4. 冷镦材料的化学成分要求冷镦材料的化学成分对其性能和加工性能有着重要影响。

冷镦材料的化学成分要求通常包括主要元素和杂质元素的含量范围。

主要元素包括碳、硅、锰、磷、硫等,杂质元素包括铜、镍、铬等。

化学成分的合理控制可以确保冷镦材料的均匀性和稳定性。

5. 冷镦材料的热处理要求热处理是对冷镦材料进行调整和改善其性能的重要工艺。

热处理包括退火、正火、淬火等过程。

通过热处理可以改善冷镦材料的组织结构和性能,提高其硬度、强度和韧性。

冷镦材料的热处理要求通常包括加热温度、保温时间和冷却速度等参数。

6. 冷镦材料的表面质量要求冷镦材料的表面质量是评价其外观和使用性能的重要指标之一。

表面质量要求通常包括无缺陷、无裂纹、无氧化皮、无锈蚀等要求。

表面质量的好坏直接影响着冷镦材料的使用寿命和加工质量。

冷镦钢牌号及用途

冷镦钢牌号及用途冷镦钢是一种通过冷镦加工制成的工程金属材料。

它的牌号及用途可以根据不同的国家和地区而有所差异。

以下是一些常见的冷镦钢牌号及其主要用途的简介。

1. SWRCH系列(日本工业标准):SWRCH6A-23A是一种含有高碳的冷镦钢,适用于制造高强度及高导电性的螺栓、铆钉等紧固件。

2. ML系列(美国标准):ML10B-30B是一种含有中碳的冷镦钢,常用于生产汽车零部件、螺栓、螺母等高强度需要强度和韧性的零件。

3. ML20MnTiB(美国标准):ML20MnTiB是一种含有中碳及合金元素的冷镦钢,广泛用于生产汽车的传动轴、悬挂系统、车架等零部件。

4. SAE系列:SAE1006-1065是一种低碳的冷镦钢,通常用于制造细径螺钉、螺栓以及冷镦件。

5. SWRCH系列(中国国家标准):SWRCH8A-22A是中国国家标准中的一种冷镦钢,用于制造高强度的标准零件、紧固件和机械零件。

6. SC碳素系列(中国国家标准):SCM435-440是中国国家标准中的一种合金结构钢,也常用于冷镦加工,广泛应用于汽车制造、工程机械和航空航天等领域。

7. 45系列(中国国家标准):45钢是一种中碳钢,适合进行冷硬化和冷镦加工,常用于制造强度较高的标准零件和紧固件。

8. SWCH系列(中国国家标准):SWCH6-25是中国国家标准中的一种冷镦钢,适合制造高强度的螺栓、钉子、铆钉及各种紧固件。

总结起来,冷镦钢的牌号及用途可以根据所在地区的标准和需求而有所不同。

不同的冷镦钢具有不同的化学成分和机械性能,因此用途差异也较大。

冷镦钢通常在制造行业中广泛应用,例如汽车制造、航空航天、轴承、农机制造等领域。

通过冷镦加工,冷镦钢可以制造出各种形状的零件,具有较高的强度、耐磨性和耐用性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冷镦钢所用的高性能特钢线材

摘要

特殊钢线棒材的最终主要用途是在汽车使用中的重要安全部分。

为了得到最终产品,后续工序如:退火,拉拔,加工,锻造成型过程的热、冷温度区域的二次加工;以及热处理过程如淬火、回火都是必需的。

为了降低成本以及节约能源,特钢线棒材非常需要省略退火工序和延长锻模的寿命。

本文概述了可以省去离线退火过程的那些“在线软化(DS)-硼钢”、“DS-碳钢”和“DS-低合金钢”材料的主要属性。

在线软化(DS)热处理技术的改进制造手段首先由NSC(美国国家安全委员会)提出。

1.介绍

那些大部分被用于与汽车安全有关部位的特钢线棒材都要通过后处理工艺流程步骤如退火、拉拔、加工、热冷锻造;以及热处理过程如淬火、回火等。

为了降低总的生产制造成本,这些钢需要在转变为最终产品的时候,尽可能的减少一系列的加工工序以及减少锻造过程中的模具损耗量。

本文将介绍新日铁公司冷锻用高性能线材产品,基于起源于该公司的在线特殊热处理,能够取消离线软化退火工序,以及延长锻模的使用寿命。

2.冷镦钢所用高性能线材

(在线软化线材)

2.1.用于延长锻造期的硼钢

螺栓大多都是用中碳钢、或者中碳低合金钢如日本工业标准的优质碳素钢(SWRCH 45K)、铬钼合金钢(SCM 435H),通过软化,球化退火,冷锻成螺栓的形状,再经淬火,回火制作而成。

近年来为了降低螺栓制造成本,硼钢已经逐步取代了优质碳素钢(SWRCH 45K)。

硼钢是一种降低了碳含量以及其他合金元素的钢种,其可以降低热轧制过程中的抗拉强度,同时由于硼元素的加入,减少了钢中其他合金元素的含量,从而降低了钢种的硬度。

硼钢的优势在于它降低了生产及后处理工艺流程的成本,但是它的热轧抗拉强度并没有优质碳素钢(SWRCH

45K)在球化退火后的低,因此在延长锻模寿命效果上并没有达到预期效果。

为了得到相当于或者比优质碳素钢(SWRCH 45K)的球化退火效果更低的抗拉强度,新日铁公司运用了他们自创的在线特殊热处理工艺流程来解决这一问题。

图表1.将改进后的硼钢与传统的硼钢的抗拉强度作比较。

鉴于热轧抗拉强度的图表,可以看出传统的硼钢要比经过球化退火的优质碳素钢(SWRCH45K-SA)高出将近50MPa,而通过在线热处理技术改进后的硼钢的抗拉强度只有500MPa,效果相当于经过球化退火的优质碳素钢(SWRCH45K-SA)。

从图表2.的结果可以看出,改进后的硼钢抗压缩变形力要比传统工艺的硼钢压力小50Mpa。

由图表3.可见,改进后的硼钢锻模的使用寿命是传统热轧硼钢的三倍。

通过在线热处理手段得到的硼钢,解决了长期以来锻模寿命较短的问题,正如上所述;同时预计这种应用范围将会被推广。

2.1.可以省略离线退火工序的冷镦钢用线材

另外一种新产品,可以省去离线退火工序的冷镦钢用线材,具有低的抗拉强度以及很好的韧性特点,它的特性相当于那些通过离线软化退火(700℃保温7小时)的传统

图表. 1 硼钢和优质碳素钢的抗拉强度

图表. 2 改进后硼钢与传统硼钢塑性变形比例

图表.3 硼钢的锻模寿命

产品。

这些优越的特性都来自于在线特殊热处理软化方式,而不用改变传统线材产品(如日本工业标准的优质碳素钢(SWRCH 45K)、铬钼合金钢(SCM 435H))的化学成分。

图表4.将辅助工作流程所需的改进钢种与传统钢种的作比较。

参考示例一,鉴于传统线材在拉丝、冷镦前需要离线退火,改进后的线材基于在线特殊热处理手段(可被视为热轧中的部分工序),可以直接跳过退火工序,而在工作性能方面与离线软化退火的一样好。

图表5.显示了优质碳素钢(SWRCH 45K)、铬钼合金钢(SCM 435H)在盘卷不同部位的抗拉强度;通过在线软化手段得到的改进钢种(DS)在轧制期间的抗拉强度要比通过离线软化退火得到的传统钢种(SA)的小。

低合金钢如铬钼合金钢(SCM 435H)在普通热轧下,往往会表现出与贝氏体混合的铁素体、珠光体结构;而新的在线特殊热处理手段得到的组织结构中只有不含贝氏体的铁素体、珠光体稳定结构。

如照片 1.所示,传统的优质碳素钢(SWRCH 45K)在热轧中,可以清楚看到显铁素体、珠光体的层状结构。

而通过在线热处理工序改进后的优质碳素钢(SWRCH 45K),组织结构中同样含有铁素体、珠光体,但是渗碳体将部分未被完全分离以及球化的珠光体薄层联结在一起,如照片2.所见。

另一个改进钢的特点在于,所有型号线材轧机轧制需要的产品都具有低的抗拉强度,而不受轧件尺寸的影响。

新日铁钢厂的传统产品(低碳合金钢),以它的低抗拉强度而著称,由于低温轧制以及慢冷手段而得到的奥氏体晶粒,从而加速了铁素体的形成。

如图表6.所见,低碳合金钢的晶粒尺寸范围在13mm以上;由于在13mm以下,很难得到单一的材质,因此无法保证稳定的得到低的抗拉强度。

在另一方面,由于在线热处理技术,可稳定的获得低的抗拉强度,改进钢的晶粒的直径范围在5.5 毫米以下。

图表7.和8.分别显示了优质碳素钢(SWRCH 45K)、铬钼合金钢(SCM 435H)的压缩变形表现。

在优质碳素钢(SWRCH 45K)中,可以看出改进后的优质碳素钢要比传统工艺的优质碳素钢(SWRCH 45K)抗变形应力小将近50MPa,而在铬钼合金钢(SCM 435H)中,要小到大约150MPa。

<示例1.>

传统产品

改进产品 <示例2.>

传统产品 改进产品 图表. 4 传统的与改进的线特钢的辅助工艺流程

图表. 5 优质碳素钢和铬钼合金钢的抗拉强度

接下来,图表9.显示了铬钼合金钢(SCM 435H )以及低碳合金的改进钢与传统钢的最大镦粗率(韧性指数)的差异,镦粗率的计算公式:

,沿垂直轴绘制

的方向,用带有凹槽的压铸模具挤压光滑的

圆柱形试件两端得到实验结果。

鉴于低碳合金钢的最大镦粗率大约在65%,实质上与没有经过软化退火的传统铬钼合金钢(SCM 435H )形态比率一样,然而改进合金钢(在线软化)在镦粗率达到80%的时候仍然没有裂痕出现,与传统工艺的离线软化退火工艺的材料镦粗率一样。

这些测试结果表明,冷镦用线材,不需要经过离线退火工序,特殊的在线热处理手段也解决了线材长期受尺寸限制的问题,抗拉强度甚至比传统的离线退火工序还要小。

因此,改进后的线材工序应用将有待推广。

照片1. 传统的的组织

照片2. 在线软化改进的组织

照片3. 离线软化退火的组织

图表10.以传统工艺产品与改进工序(在线软化)后产品作对比,显示了碳钢线材中碳当量(Ceq)与抗拉强度间的关系;图表11.为低合金钢;图表12.为硼钢。

虚线和实线分别表示传统工艺线材与改进后线材的数据结果。

通过这些图表显示,在线软化改进工序可以降低各种级别以及各种碳当量的线材的抗拉强度。

尤其是在低合金钢中,由于没有贝氏体结构,其抗拉强度强度要比传统工艺线材的低200—300MPa。

在碳钢和硼钢中,虽然传统线材与改进工序后的线有着同样的铁素体、珠光体显微晶相组织结构,但是经过在线软化改进工序后的线材抗拉强度要比传统工艺的小50—100MPa。

因此,新改进工艺的线材产品能够提高锻模的使用寿命以及省略离线软化退火工艺流程。

3.总结

在零件制造过程中,很多部位都需要用到圆棒、线材,因此为了降低整个后期工序的制造成本,很有必要去研发新的钢铁产品。

通过日本工业标准以及其他标准得知,冷镦用的高性能线材钢表现出的优异冷镦性能实现了模具的长寿命,而不需要改变其化学成分。

由于它的低抗拉强度以及良好的韧性,可以取消后期工序的离线退火步骤。

为了满足客户需求,新日铁将会继续发展,并提供其创意的新产品。

图表6. 尺寸大小与抗拉强度间的关系

图表7. 优质碳素钢的压缩比

与流体压力之间关系

图表8. 铬钼合金钢的压缩比

与流体压力之间关系

图表9. 优质碳素钢的最大镦粗率

图表10. 碳钢碳当量与拉伸强度的关系图表11. 低合金钢碳当量与拉伸强度的关系图表11. 硼钢碳当量与拉伸强度的关系。