年产三万吨啤酒厂啤酒发酵工艺设计C

啤酒发酵工厂的工艺设计

啤酒发酵工厂的工艺设计

啤酒发酵工厂的工艺设计包括以下几个方面:

1. 发酵设备的选择:根据生产规模和需求选择适合的发酵设备,常见的包括发酵罐、发酵槽和发酵桶等。

同时要考虑设备的耐用性、卫生要求和操作便捷性等因素。

2. 温度控制:发酵过程需要控制温度,通常在15-25摄氏度之间。

可以通过安装恒温设备、加热器和冷却器等来实现温度控制,并且要保持温度的稳定性。

3. 氧气供给:酵母在发酵过程中需要氧气来进行代谢,因此需要提供充足的氧气。

可以通过通风系统或者使用氧气石来增加氧气供应。

4. pH控制:发酵过程中要维持适宜的pH值,通常在4.2-4.5之间。

可以通过添加酸或者碱来调节pH值,也可以使用pH自动控制系统进行调节。

5. 酵母投放控制:酵母的投放量对发酵过程有重要影响,需要根据啤酒种类和生产要求进行控制。

可以通过自动投料系统实现精确的酵母投放控制。

6. 发酵时间控制:发酵时间的长短会影响啤酒的口感和风味,一般情况下需要7-10天左右。

可以通过监测发酵液的密度和酒精含量来确定发酵时间。

此外,还需要注意工艺的卫生要求,定期对设备进行清洁和消毒,以确保啤酒的品质和安全。

啤酒发酵工艺设计

啤酒发酵工艺设计1.麦芽加工:麦芽是啤酒发酵的原料,需要进行磨碎和糖化处理。

磨碎可以增加比表面积,有利于淀粉酶的作用。

糖化处理可以将淀粉酶降解淀粉,转化为可溶性糖类。

2.发酵容器选择:发酵容器可以是开放式的发酵罐或封闭式的发酵罐。

开放式发酵罐有利于二氧化碳的排出和氧气的进入,有利于酵母的繁殖和生长。

封闭式发酵罐可以控制发酵过程中的温度和压力,适用于生产大规模的啤酒。

3. 酵母菌的选用:酵母菌是啤酒发酵的关键因素,对于不同的啤酒类型,需要选择适合的酵母菌。

常用的酵母菌有Saccharomyces cerevisiae和Saccharomyces pastorianus,它们在发酵过程中可以把糖类转化为酒精和二氧化碳。

4.发酵温度控制:发酵温度会影响酵母菌的活性和产酒效率。

一般来说,低温发酵适合于生产拉格啤酒,高温发酵适合于生产艾尔啤酒。

温度的控制可以通过外部散热或恒温装置来实现。

5.发酵时间控制:发酵时间与发酵温度、酵母的活性和麦芽的质量有关。

一般来说,发酵时间为7-14天。

发酵时间过短会导致酒精含量偏低,味道单一;发酵时间过长则会导致酒精含量过高,口感粗糙。

6.瓶装和自然回收二氧化碳:啤酒发酵完毕后,可以选择瓶装和自然回收二氧化碳。

瓶装可以使啤酒更容易存储和运输,但需要添加适量的糖类进行二次发酵。

自然回收二氧化碳可以使啤酒更加天然,但需要存放一定的时间才能达到适宜的二氧化碳含量。

总之,啤酒发酵工艺设计是一个复杂的过程,需要考虑多个因素的相互作用。

合理的工艺设计可以确保啤酒的品质稳定和产量的提高。

年产万°啤酒发酵车间设计

课程设计陈诉题目:年产5万8°啤酒发酵车间设计学院化学化工与生命科学学院专业生物工程班级10生物工程姓名汪新荣学号10008037组员刘照闫春伟指导老师陈小举2014年1月2日2013—2014 学年第一学期化学化工与生命科学学院生物工程专业设计题目:年产5万吨8°啤酒发酵车间(工场)设计完成期限:自 2013 年12月20日至 2014 年1月2日共二周一、主要内容及根本要求主要内容:1.拟在巢湖市选择厂址新建年产5万吨啤酒工场2.设计范畴:以发酵车间为主体设计,只做开端设计根本要求:生产方案宁静面结构公道,工艺流程设计和设备选择及生产技能经济指标具有先进性与公道性,工艺盘算正确,画图范例,综合指标到达同类工场先进水平,“三废”环保切合国度有关规定二、重点研究的问题生产工艺流程的选择和设计;物料衡算;发酵主车间摆设设计以及专业设备选型。

三、事情筹划和进度设计进度摆设(1)2013年12月20-21日查阅相关资料(2)2013年12月22-23日完成开题陈诉(3)2013年12月23-30日完成设计的撰写和图纸的绘制(4)2013年12月31日-2014年1月2日修改设计四、设计结果形式1) 完成设计陈诉2) 绘制工艺流程图本设计是年产五万吨8°的啤酒厂设计,此啤酒的酿造要领采取75%的麦芽,25%的大米,经过糊化,糖化,煮沸,过滤,冷却,发酵而成。

发酵设备采取圆筒体锥底发酵罐,发酵周期是14天。

本设计内容主要包罗物料衡算,热量衡算,冷耗衡算和设备选型的盘算及重点设备选型及盘算。

本次设计还进行了“三废”处理惩罚和副产物综合利用的设计。

糖化要领采取双醪浸出糖化法,发酵要领采取下面发酵法。

本设计的图纸主要包罗发酵罐图,厂区图。

本论文对啤酒生产线工艺设计中的要害部分—原料的糊化、糖化、麦汁过滤、煮沸、发酵、啤酒过滤进行了研究。

在核心设备上选用国际先进装置,在提高啤酒质量、低落生产本钱方面相对现实的生产工艺具有较大优势。

年产三万吨啤酒厂啤酒发酵工艺的设计

一、啤酒生产相关知识简介1.1 啤酒酿造工艺流程图1 啤酒酿造图1:原料贮仓2:麦芽筛选机3:提升机4:麦芽粉碎机5:糖化锅6:大米筛选机7:大米粉碎机8:糊化锅9:过滤槽10:麦糟输送11:麦糟贮罐12:煮沸/回旋槽13:外加热器14:酒花添加罐15:麦汁冷却器16:空气过滤器17:酵母培养及添加罐18:发酵罐19:啤酒稳定剂添加罐20:缓冲罐21:硅藻土添加罐22:硅藻土过滤机23:啤酒清滤机24:清酒罐25:洗瓶机26:罐装机27:啤酒杀菌机28:贴标机29:装箱机1.2酿造啤酒的原料酿造啤酒的主要原料是大麦,水,酵母,酒花。

1.3 麦汁的制备其主要过程有原辅料粉碎,糖化,醪液过滤,麦汁煮沸,麦汁后处理等几个过程。

啤酒是发酵后直接饮用的饮料酒,因此,麦汁的颜色,芬香味、麦汁组成有一些会影响啤酒的风味、有一些影响发酵、最终也影响啤酒的风味。

麦汁组成中影响发酵的主要因子是:原麦汁浓度、溶氧水平、pH值、麦汁可发酵性糖含量、α-氨基酸、麦汁中不饱和脂肪酸含量等。

1.4 啤酒的发酵冷却后的麦汁添加酵母以后,便是发酵的开始,整个发酵过程可以分为:酵母恢复活力阶段,有氧呼吸阶段,无氧呼吸阶段。

酵母接种后,开始在麦汁充氧的条件下,恢复其生理活性,以麦汁中的氨基酸为主要的氮源,可发酵糖为主要的碳源,进行呼吸作用,并从中获取能量而发生繁殖,同时产生一系列的代谢副产物,此后便在无氧的条件下进行酒精发酵。

二、 30000t/a啤酒厂糖化车间的物料衡算啤酒厂糖化车间的物料平衡计算主要项目为原料(麦芽、大米)和酒花用量,热麦汁和冷麦汁量,废渣量(糖化槽和酒花槽)等。

2.1糖化车间工艺流程示意图根据我国啤酒生产现况,有关生产原料配比、工艺指标及生产过程的损失等数据如表1所示。

图2 啤酒厂糖化车间工程流程示意图2.2工艺技术指标及基础数据根据表1的基础数据,首先进行100kg原料生产10°淡色啤酒的物料计算,然后进行100L 10°淡色啤酒的物料衡算,最后进行30000t/a啤酒厂糖化车间的物料平衡计算。

(完整版)年产3万吨酒精工艺设计毕业设计

年产3万吨酒精工艺设计Annual Output of 30k Tons of Process Design ofAlcohol目录摘要............................................................................. Abstract........................................................................引言..........................................................................第一章概述................................................................1.1乙醇的性质及质量标准.............................................1.1.1物理性质.......................................................1.1.2化学性质.......................................................1.1.3生化性.........................................................1.1.4质量标准.......................................................1.2乙醇生产的意义及发展.............................................1.2.1乙醇生产的意义.................................................1.2.2乙醇生产发展...................................................1.3乙醇的应用领域...................................................第二章乙醇生产方法介绍....................................................2.1合成法...........................................................2.2发酵法...........................................................2.2.1淀粉质原料的发酵工艺...........................................2.2.2糖蜜原料的发酵工艺.............................................第三章工艺流程介绍及精馏塔设备选型 ....................................3.1 总生产工艺流程介绍...............................................3.1.1 原料的处理.....................................................3.1.3糖化和发酵.....................................................3.1.4浓缩...........................................................3.1.5 精馏 ..........................................................3.2 精馏概述 ........................................................3.3 塔设备选型.......................................................第四章塔设备及附件设计....................................................4.1物料衡算.........................................................4.1.1理论糖蜜消耗量.................................................4.1.2实际糖蜜消耗量.................................................4.1.3精馏塔全塔物料衡算.............................................4.2塔板数的确定.....................................................4.2.1理论板数N的求取...............................................4.2.2实际塔板数的确定...............................................4.3精馏塔操作工艺条件及相关物性数据的计算 ...........................4.4塔板主要工艺结构尺寸的计算 .......................................4.4.1塔径...........................................................4.4.2塔板工艺结构尺寸的设计与计算 ...................................4.5塔板的流动性能校核...............................................4.5.1 气相通过浮阀塔板的压降.........................................4.5.2淹塔校核.......................................................4.5.3物沫夹带校核...................................................4.5.4漏液校核.......................................................4.6 塔板的负荷性能图.................................................4.7附件设计.........................................................4.7.2 筒体与封头.....................................................4.7.3 除沫器 ........................................................4.7.4 裙座 ..........................................................4.7.5吊柱...........................................................4.7.6 人孔 ..........................................................4.8塔体高度的设计...................................................第五章塔附属设备设计.......................................................5.1确定冷凝器和再沸器的热负荷, .....................................5.2冷凝器的选择.....................................................5.3再沸器的选择.....................................................结论............................................................................致谢............................................................................参考文献........................................................................附录............................................................................年产3万吨酒精工艺设计摘要:酒精又叫乙醇,是一种用途最为广泛重要的工业产品之一。

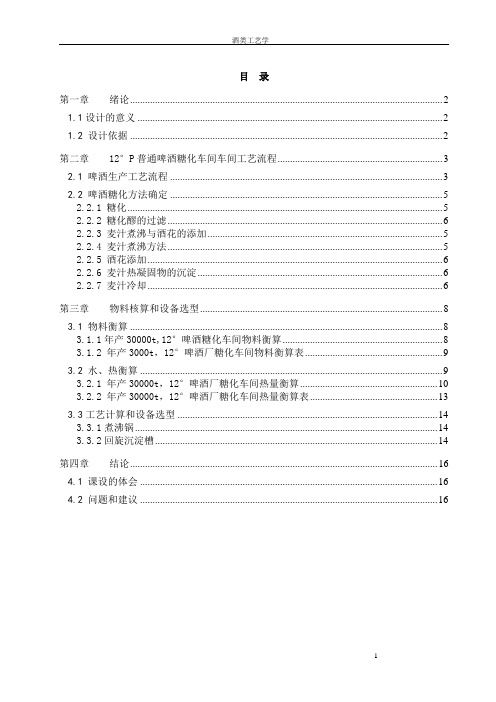

年产3万吨12°普通啤酒糖化车间工艺设计(食品科学酒类工艺学)

目录第一章绪论 (2)1.1设计的意义 (2)1.2 设计依据 (2)第二章12°P普通啤酒糖化车间车间工艺流程 (3)2.1 啤酒生产工艺流程 (3)2.2 啤酒糖化方法确定 (5)2.2.1 糖化 (5)2.2.2 糖化醪的过滤 (6)2.2.3 麦汁煮沸与酒花的添加 (5)2.2.4 麦汁煮沸方法 (5)2.2.5 酒花添加 (6)2.2.6 麦汁热凝固物的沉淀 (6)2.2.7 麦汁冷却 (6)第三章物料核算和设备选型 (8)3.1 物料衡算 (8)3.1.1年产30000t,12°啤酒糖化车间物料衡算 (8)3.1.2 年产3000t,12°啤酒厂糖化车间物料衡算表 (9)3.2 水、热衡算 (9)3.2.1 年产30000t,12°啤酒厂糖化车间热量衡算 (10)3.2.2 年产30000t,12°啤酒厂糖化车间热量衡算表 (13)3.3工艺计算和设备选型 (14)3.3.1煮沸锅 (14)3.3.2回旋沉淀槽 (14)第四章结论 (16)4.1 课设的体会 (16)4.2 问题和建议 (16)第一章绪论啤酒是以大麦芽﹑酒花﹑水为主要原料﹐经糖化、添加酒花煮沸、过滤、啤酒酵母发酵等过程,酿造而成含二氧化碳、低酒精浓度的酿造酒。

是人类最古老的酒精饮料,是水和茶之后世界上消耗量排名第三的饮料。

啤酒于二十世纪初传入中国,属外来酒种。

现在国际上大部分的啤酒,均添加辅助原料1.1设计的意义在学习掌握所学的酿造酒工艺学和食品工程原理课程的基本理论和基础知识的基础上,通过本次课程设计,训练我们使用文献资料和进行技术设计、运算的能力,提高文字和语言表达能力,进一步提升画图的能力,为其它专业课程的学习打下基础。

同时让我们具有一定的工程设计能力。

这对于即将从事科研,生产或技术管理工作的毕业生具有十分重要的意义。

在1972年的世界第九次营养食品会议上,曾推荐啤酒为营养食品,也有人把啤酒称作营养食品、可口食品、卫生食品、方便食品。

年产三万吨啤酒厂啤酒发酵工艺设计

啤酒的发酵工艺设计是一个非常关键的过程,它直接影响到啤酒的质量和口感。

针对年产三万吨啤酒的厂家,以下是一个发酵工艺设计的简要描述。

首先,需要确定主要发酵原料的配比。

啤酒的主要原料包括大麦、水、酵母和啤酒花。

根据啤酒的类型和品质要求,可以选择适宜的大麦品种,并根据啤酒的风味要求确定配比。

大麦的加工工艺非常重要,可以通过研磨、清洗和精选等步骤来提高大麦的发酵效果。

此外,还需要进行麦汁的糖化和滤清工艺,将大麦中的淀粉转化为可溶性糖,并去除杂质,得到干净透明的麦汁。

接下来是添加酵母。

酵母是发酵的关键组成部分,它能将麦汁中的糖分解成乙醇和二氧化碳。

不同的酵母株系会对啤酒的风格和风味产生影响,因此需要根据啤酒的类型选择合适的酵母株菌。

发酵过程需要控制合适的温度和时间。

一般来说,初期发酵时,温度应在10-15摄氏度之间;中期发酵时,温度可逐渐增加至18-20摄氏度;最后阶段,可以降低温度,促进酵母沉淀。

发酵的时间一般在7-10天之间,具体时间取决于啤酒的类型和风味要求。

发酵后,需要进行熟化和调味。

熟化是指将发酵后的啤酒储存一段时间,在低温下进行陈化,使其更加稳定和清澈。

调味过程中,可根据需求添加适量的苦味、香味和酸味,以调整啤酒的风味和口感。

最后,进行过滤和包装。

过滤工艺可以去除悬浮物和杂质,确保啤酒的澄明度。

包装可以选择瓶装、桶装或罐装等方式,根据市场需求和消费者习惯进行选择。

以上是一个年产三万吨啤酒发酵工艺设计的简要描述。

具体的工艺流程和参数还需要根据具体情况进行调整和优化,以确保生产出优质的啤酒产品。

年产三万吨啤酒厂啤酒发酵工艺设计

啤酒的发酵工艺设计是生产啤酒的关键步骤之一、本文将针对一个年产三万吨啤酒厂进行发酵工艺的设计,包括原料处理、发酵条件控制及后续处理等方面。

1.原料处理啤酒的原料包括麦芽、大米、水和啤酒花等。

麦芽是主要的发酵物质,其品质直接影响啤酒的质量。

大米作为辅料可以改善酒体的浑浊度和口感。

这些原料需要经过清理、研磨和糖化等处理步骤。

首先是清理,去除原料表面的杂质和异物,以保证原料的纯净性。

然后进行研磨,将麦芽和大米研磨成粉状,增加其与酵母的接触面积。

接下来是糖化,将糖化麦汁中的淀粉转化为可发酵的糖,这个过程需要控制温度和酶的添加。

最后,将糖化后的麦汁进行过滤和烧沸,得到糖化清汁。

2.发酵条件控制发酵是将糖化清汁通过酵母的作用转化为酒精和二氧化碳的过程。

发酵条件的控制对于啤酒的风味、口感和质量至关重要。

首先是酵母的选择和培养。

根据啤酒的类型不同,可以选择不同的酵母菌株,如Saccharomyces cerevisiae。

酵母培养需要控制恰当的温度、pH值和氧气供应。

发酵过程中的温度控制也是关键。

温度过高会导致酵母死亡,过低则会影响酵母的生长和发酵速度。

一般来说,白啤酒的发酵温度在15-18摄氏度,红啤酒的发酵温度在18-20摄氏度。

除了温度控制,还需要控制pH值、氧气供应和发酵时间等参数。

pH值的控制可以通过添加酸或碱来实现。

氧气供应可以通过搅拌或通气设备来实现。

发酵时间一般为7-10天,但也会根据啤酒类型和水平进行调整。

3.后续处理发酵后的啤酒需要进行糖化饮料脱毛和熟化等后续处理步骤。

糖化饮料脱毛是将发酵后的啤酒通过离心或过滤等方式去除残余的酵母和杂质。

然后进行熟化,即将混浊的饮料在低温下静置,使其逐渐澄清、沉淀。

最后进行灌装,将经过后续处理的啤酒装入瓶子或罐子,并进行密封。

灌装过程需要注意防止氧气的接触,以保持啤酒的新鲜度和口感。

总结起来,年产三万吨啤酒厂的发酵工艺设计需要注意原料的处理、发酵条件的控制和后续处理等方面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

年产三万吨啤酒厂啤酒发酵工艺设计C(2007-12-06 20:32:30)标签:发酵工艺设计四、30000t/a啤酒厂发酵车间的耗冷量衡算啤酒发酵工艺有上面发酵和下面发酵两大类,而后者有传统的发酵槽发酵和锥形罐发酵等之分[8]。

不同的发酵工艺,其耗冷量也随之改变。

下面以目前我国应用最普遍的锥形罐发酵工艺进行20000t/a啤酒厂发酵车间的耗冷量计算。

4.1发酵工艺流程示意图冷却94℃热麦汁冷麦汁(6℃)锥形灌发酵过冷却至-1℃贮酒过滤清酒灌图4发酵工艺流程4.2工艺技术指标及基础数据年产10°淡色啤酒30000t;旺季每天糖化8次,淡季为4次,每年共糖化1800次;主发酵时间6天;4锅麦汁装1个锥形罐;10°Bx麦汁比热容c1=4.0KJ/(kgK);冷媒用15%酒精溶液,其比热容可视为c2=4.18 KJ/(kgK);麦芽糖化厌氧发酵热q=613.6kJ/kg;麦汁发酵度60%。

根据发酵车间耗冷性质,可分成工艺耗冷量和非工艺耗冷量两类,即:(39)4.3工艺耗冷量4.3.1麦汁冷却耗冷量Q1近几年来普遍使用一段式串联逆流式麦汁冷却方法[9]。

使用的冷却介质为2℃的冷冻水,出口的温度为85℃。

糖化车间送来的热麦汁温度为94℃,冷却至发酵起始温度6℃。

根据表2啤酒生产物衡酸表,可知每糖化一次热麦汁20053L,而相应的麦汁密度为1048kg/m3,故麦汁量为:G=1048×18.62871=19522.89(kg)又知100Bx麦汁比热容C1=4.0KJ/(Kg·k),工艺要求在1h小时内完成冷却过程,则所耗冷量为:Q1=[G C(t1-t2)]/τ(40)=[19522.89×4.0(94-6)]/1=6872056.61(KJ/h)式中t1和t2——分别表示麦汁冷却前后温度(℃)τ——冷却操作过程时间(h)根据设计结果,每个锥形发酵罐装4锅麦汁,则麦汁冷却每罐耗冷量为:Q f=4Q1=4×6872056.61=27488226.42(kJ)(41)相应地冷冻介质(2℃的冷冻水)耗量为:M f=Q1/[C m(t4-t3)]= 6872056.61/[4.18(85-2)]=19807.62(kg/h) (42)式中,t3和t4——分别表示冷冻水的初温和终温(℃)C m——水的比热容[KJ/(kg·K)]4.3.2发酵耗冷量Q2(1)发酵期间发酵放热Q21,假定麦汁固形均为麦芽糖,而麦芽糖的厌氧发酵房热量为613.6kJ/kg。

设发酵度为60%,则1L麦汁放热量为:q0=613.6×10%×60%=36.82(kJ)根据物料衡算,每锅麦汁的冷麦汁量为17324.7L,则每锥形缺罐发酵放热量为:Q01=36.82×17324.7×4=2551581.82(kJ)由于工艺规定主发酵时间为6天,每天糖化8锅麦汁(旺季),并考虑到发酵放热不平衡,取系数1.5,忽略主发酵的升温,则发酵高温时期耗冷量为:Q21 =(Q01×1.5×7)/(24×6×4)=(2551581.82×1.5×7)/(24×6×4)]=46513.21(kJ/h)(2)发酵后期发酵液降温耗Q22主发酵后期,发酵后期,发酵液温度从6℃缓降到-1℃。

每天单罐降温耗冷量为:Q02=4GC1[6-(-1)]=4×19522.89×4.0×7=2186563.68(KJ) (43)工艺要求此过程在2天内完成,则耗冷量为(麦汁每天装1.5个锥形罐):Q22=(1.5Q02)/(24×2)=(1.5×2186563.68)/(24×2)=68330.12(KJ/h) (44)(3)发酵总耗冷量Q2Q2=Q21+Q22=46513.21+68330.12=114843.33(kJ/h) (45) (4)每罐用冷媒耗冷量Q0Q0=Q01+Q02=2551581.82+2186563.68=4738145.5kg/h (46)(5)发酵用冷媒耗(循环量)M2发酵全过程冷却用稀酒精液作冷却介质,进出口温度为-8℃和0℃,故耗冷媒量为:M2=Q2/(Cm×8)=114843.33/(4.18×8)=3434.31kg/h (47)4.3.3酵母洗涤用冷无菌水冷却的耗冷量Q3在锥形罐啤酒发酵过程,主发酵结束时要排放部分酵母,经洗涤活化后重复用于新麦汁的发酵,一般可重复使用5—7次。

设湿酵母添加量为麦汁量的1.0%,且使用1℃的无菌水洗涤,洗涤无菌水量为酵母量的3倍。

冷却前无菌水温30℃。

用-8℃的酒精液作冷地介质。

由中述条件,可得无菌水用量为:Gw′=19522.89×6×1.0%×3=3514.12(kg/d)式中19522.89——糖化一次的冷麦汁量(kg)每班无菌水量:Gw= Gw′/3=3514.12/3=1171.37(kg/每班) (48)假无菌水冷却操作在2h小时内完成,则无菌水冷却耗量为:Q3=[GwGm(tw-tw′)]/r =[1171.37×4.18×(30-1)]/2=70996.94(kg/h) (49)所耗冷冻介质量为:M3=Q3[cw(t2-t1)]/r=70996.94(4.18×8)=2374137.73(kg/h) (50)式中,t1和t2——冷冻酒精液热交换前后的温度,分别为-8℃和0℃。

每罐用于酵母洗涤的耗冷量:Q3=[GwGm(tw-tw′)]/1.5=[1171.37×4.18×(30-1)]/1.5 (51)=94662.31(kJ)式中 1.5——每班装罐1.5罐4.3.4 酵母培养耗冷量Q4根据工艺设计,每月需进行一次酵母纯培养,培养时间为12d,即288h。

根据工厂实践,年产30000t啤酒培养冷量为41800(Kj/h),则对应的年冷耗量为:Q4’= Q4×288×10=1.20×108(KJ) (52)相应的高峰冷冻介质循环量为:M4 =Q4/[cw(t1-t2)]=41800/(4.18×8)=1250(kg/h)4.3.5发酵车间工艺耗冷量Qt综上计算,可算出发酵车间的工艺耗冷量为:Qt=Q1+Q2+Q3+Q4=6872056.61+114843.33+70996.94+41800 (53)=7099696.88(Kj/h)4.4非工艺耗冷量Qnt除了上述的发酵过程工艺耗冷量外,发酵罐外壁、运转机械、维护结构及管道等均会耗用或散失冷量,构成所谓的非工艺耗冷量,现分别介绍。

4.4.1露天锥形罐冷量散失Q5锥形罐啤酒发酵工厂几乎都把发酵罐置天露天,由于太阳辐射,对流传热和热传导等造成冷量散失。

通常,这部分的冷量由经验数据坟取。

根据经验,年产2万吨啤酒厂露天锥形罐的冷量在9000-20000kJ/t啤酒之间,若在南方亚热地区设厂,可取高值。

故旺季生天耗冷量为:(54)式中,G b——旺季成品啤酒日产量(t)若白天日晒高峰耗冷为平均每小时耗冷量的2倍,则高峰耗冷量为:(55)冷媒(-8℃稀酒精)用量:(56)4.4.2清酒罐、过滤机及管道等散失冷量Q6因涉及的设备、管路很多,若按前面介绍的公式计算,十分繁杂,故啤酒厂设计时往往根据实验经验选取。

通常,取,所以:Q6=12%Qt=12%×7099696.88=851963.63(KJ/h) (57)冷媒(-8℃稀酒精)用量:M6=Q6/[cw(t2-t1)]=851963.63/(4.18×8)=25477.38(KJ/h)(58)4.5 30000t/a啤酒厂发酵车间冷量衡算表将上述计算结果,整理后可得30000t/a啤酒厂发酵车间冷量衡算表,如表4所得表4 啤酒厂发酵车间冷量衡算表耗冷分类耗冷项目每小时耗冷量(kJ/h)冷媒用量(kJ/h)每罐耗冷(kJ)年耗冷量(kJ)工艺麦汁冷却Q16872056.61 19807.62 (M1) 27488226.42 1.20×108发酵耗冷Q2114843.33 3434.31 (M2) 4738145.5 9.42×108耗冷量无菌水冷却Q370996.942374137.73(M3)94662.31 1.73×108酵母培养Q441800 1250(M4) 284320.55 12.0×108工艺总耗冷Q t7099696.88 —————32605354.8 24.35×108非工艺耗冷量锥形罐冷损Q5170000 5083.73(M5) 1600000 5.23×108管道等冷损Q6851963.63 25477.38 (M6) 4200042.36 16.1×108非工艺总耗冷Q nt1021963.63 —————5800042.36 21.33×108合计总耗冷Q 8121660.51 —————38405397.2 4.568×109单耗152266.67kJ/t啤酒。