复杂地层PDC钻头研究

PCD及PDC钻头在石油钻井中的应用

PCD及PDC钻头在石油钻井中的应用作者:张文敏来源:《中小企业管理与科技·上中下旬刊》 2017年第7期1 引言PCD 钻头即金刚石聚晶钻头,PDC 钻头即金刚石复合片钻头,两者在硬度上很大,因此目前在石油钻井的硬地层中得到了十分广泛的应用。

在应用PCD 及PDC 钻头对硬地层复杂地质环境的石油钻井时,虽然具备诸多优势,但在一些特殊的地质环境中却并不适用,因此对PCD 及PDC 钻头在石油钻井中的应用展开分析具有十分重要的现实意义。

基于此,文章重点就PCD 及PDC 钻头在石油钻井行业中的应用分四个部分展开了分析,提出了一些可供参考的观点和建议,以下是具体内容。

2 PCD 及PDC 钻头在石油钻井应用的特点PCD 钻头采用的是金刚石聚晶模式,在聚晶过程中采用的是黑色金属线和有色金属线材料,和一般的硬质合金拉丝模相比,其在耐用度上提升了数百倍。

因此,PCD 钻头在使用钻井中应用的主要优势,即在保障硬度的前提下耐用性极高。

目前钴是最为常用的一种PCD 钻头结合剂,其具有强度高、耐磨性好等诸多优势,同时拉丝的成本也很低,十分适用于石油钻井作业中。

PDC 钻头的优点主要集中于钻头结构简单和耐磨性高两点上。

PDC 钻头所采用的人造金刚石,其比硬质合金的耐磨性更高,在钻头构成上,切削齿是其主要部件,在工作中无需钻头自身钻头,因此PDC 钻头也被称作固定式探头。

在PDC 钻头的使用早期,主要是在一些软页岩层中使用,而随着PDC 钻头在性能和结构上的不断优化。

目前PDC 钻头已经可以在长段中硬岩地层和硬夹层中使用。

此外,PDC 钻头还有高针对性的优势,可根据钻进地层的各区块地质特征以及地层的深度采用针对性的钻进工艺,选择更为合理的钻进方案[1]。

3 PCD 及PDC 钻头应用于石油钻井中的适用地质环境PCD 及PDC 钻头在石油钻井作业的使用中,并不是所有的地质环境都可以发挥出最大的使用效果,在具体的使用过程中也需要基于不同的地质环境选择不同的PCD 及PDC 钻头类型。

煤矿复杂硬地层用胎体式PDC钻头的研制

煤矿复杂硬地层用胎体式PDC钻头的研制作者:史阿朋王志红来源:《山东工业技术》2015年第02期摘要:由于煤炭钻探和开采难度不断地增加,从而对破岩工具提出了更高的要求。

胎体式PDC钻头因其优异的综合性能,得到了越来越广泛地应用。

本文针对重庆松藻煤矿复杂硬地层的特点,研制了一种新型的Ф65mm胎体式PDC钻头,并进行了现场试验,试验结果表明:研制的PDC钻头耐磨性好,抗冲击能力强,能够有效地钻进复杂硬地层,其寿命大约是同类型钻头的1.5倍;同时在低钻压下可取得高进尺和高钻速,钻进时效可达25.2m/h,极大地提高了钻进效率,节约了钻进成本。

关键字:胎体式PDC钻头;综合性能;复杂硬地层;钻进0 前言PDC钻头,即聚晶金刚石复合片钻头,是将聚晶金刚石复合片镶焊在钻头体上而制成的一种新型切削型钻头,由于其高效优异的切削性能,广泛地应用于煤田,地质,石油等领域[1]。

按钻头体冠部材料分为胎体式和钢体式两种,相应地钻头也分为胎体式PDC钻头和钢体式PDC钻头[2]。

目前在我国煤炭行业,钢体式PDC钻头使用范围最为广泛,但是随着我国深部探矿工作的不断推进,钻孔钻进过程中遇到的地层条件越来越复杂,岩性种类也越来越多,钢体式PDC钻头的寿命和时效已无法满足钻进要求。

相对于钢体式,胎体式PDC钻头具有耐磨性好、焊接强度高、抗冲击能力强等特点,对复杂硬地层适应性强,能够取得很好的钻进效果。

为此,本文开展了煤矿用胎体式PDC钻头的研究,这对于解决我国煤矿井下复杂硬地层钻进困难、时效低等问题具有重要的指导意义。

1 PDC钻头设计目前煤矿井下PDC钻头结构形式繁多,并对使用地质条件非常敏感,因此需要针对具体使用条件进行钻头设计。

PDC钻头设计主要包括钻头冠部设计、工作角设计等。

1.1 钻头冠部设计PDC钻头冠部设计是 PDC钻头总体设计的一个重要组成部分。

冠部形状决定PDC 钻头的布齿面,因此也影响着 PDC 钻头对特定地层的工作特性。

PDC钻头钻井条件下的地质录井技术探讨

PDC钻头钻井条件下的地质录井技术探讨PDC钻头是一种常用于石油钻井的特殊钻头,它能够在复杂地质条件下高效地完成钻井作业。

地质录井技术则是用于记录和分析地层岩石特征、井壁稳定性和油气藏性质等信息的技术。

本文将针对PDC钻头钻井条件下的地质录井技术进行探讨,探讨PDC钻头对地质录井技术的影响和优化方法,以及应对PDC钻头钻井条件下的地质风险。

一、PDC钻头的特点及适用条件PDC(Polycrystalline Diamond Compact)钻头是一种利用工业合成金刚石切削岩层的钻头,其具有高硬度、耐磨损、良好的钻进速度和稳定的性能。

PDC钻头适用于钻探中硬、脆性差的地层,在钻探深度和速度上具有明显优势。

PDC钻头特点主要有以下几点:1. 高硬度。

PDC钻头具有硬度非常高的切削齿,可以快速穿过硬质地层,提高钻井效率。

2. 耐磨损。

PDC钻头的切削齿采用坚硬的金刚石,耐磨损性强,能够长时间保持切削效果。

4. 适用范围广。

PDC钻头适用于各种地质条件下的钻井作业,尤其在硬质地层和高速钻井条件下表现出色。

二、PDC钻头对地质录井技术的影响PDC钻头钻井条件下的地质录井技术面临着一些挑战和影响,主要表现在以下几个方面:1. 钻井速度快。

PDC钻头具有快速的钻井速度,地质录井过程受到了时间压力和快速变化的地层条件的影响,需要及时准确地记录和分析地质信息。

2. 井壁稳定性差。

PDC钻头在钻井过程中可能会出现井壁稳定性差的情况,需要及时调整录井技术和井壁加固措施。

3. 地层岩石特征记录不清。

PDC钻头对地层岩石进行破碎切削,有时会导致地质录井设备无法准确记录地层岩石特征,需要寻求记录技术的改进和优化。

4. 油气藏性质分析受到影响。

PDC钻头钻井可能会产生较多的岩屑,并对地层中的油气藏性质产生影响,需要对录井技术进行适当改进。

2. 适时进行录井操作。

鉴于PDC钻头的快速钻进速度,地质录井人员需要密切配合钻井工程师,适时进行记录和分析操作,确保录井数据的准确性和完整性。

适用于复杂岩性地层的PDC钻头个性化设计与应用

2441 吐哈油田复杂岩性地层钻井简介吐哈油田主要含复杂岩性地层的区块有照壁山、柯克亚、鲁克沁等,自上而下钻遇的地层有:第四系西域组、第三系鄯善群;中生界白垩系吐谷鲁群,侏罗系上统齐古组,侏罗系中统七克台组、三间房组、西山窑组,侏罗系下统三工河组、八道湾组,三叠系上统克拉玛依组、三叠系上统。

其中照壁山区块中下部地层(2500-4300m)为致密砂泥岩互层,地层可钻性较差、研磨性极强。

由于钻头在这种复杂岩性地层中钻进时受力不均引起的交变应力对切削齿造成的恶劣冲击是导致钻头切削齿破坏失效的主因。

主要表现有:金刚石复合片先期损坏,单只钻头行程短、使用寿命短、机械钻速低等。

因此,在前期钻井施工中大多采用牙轮钻头钻进的方式穿越复杂岩性地层,在此条件下施工的钻头破岩效率低、钻压较大井身质量难以控制、起下钻频繁,造成钻井周期延长和钻井费用增加,那以满足油田目前勘探开发形式下高效钻井的要求。

2 PDC钻头个性化设计研究2.1 地层可钻性研究通过在室内开展岩石力学参数实验,对岩石动力学参数和声学参数进行测定,采集照壁山、柯克亚、鲁克沁等多个复杂岩性地层发育区块的岩芯,对岩芯可钻性、研磨性实验结果和声波时差测井资料进行对比分析,建立了地层可钻性、研磨性的科学计算模型,最终形成了复杂岩性区块的PDC钻头地层可钻性、研磨性分析剖面。

2.2 钻头优化设计研究3 现场试验情况及结果分析为验证吐哈复杂岩性地层中新型PDC钻头的适应性,在照壁山、柯克亚、鲁克沁等典型复杂岩性地层区块开展了多口井的现场试验。

实践证明,新型PDC 钻头对复杂岩性地层适应性良好,机械钻速、使用寿命和单只行程有了明显的提高,使钻井周期大幅缩短、钻井运行效率显著提高。

下面例举新型钻头在照壁山区块的两口试验井中的现场应用情况及效果。

3.1 试验1井试验情况及结果分析试验1井位于红旗坎构造带照壁山区块,处于山前逆掩带,中部地层泥岩与砂砾岩互层发育,下部地层致密细砂岩与泥岩发育,夹黑色煤、泥质粉砂岩,属非均质性极强的高研磨强冲击性地层。

PDC钻头工作原理及相关特点剖析

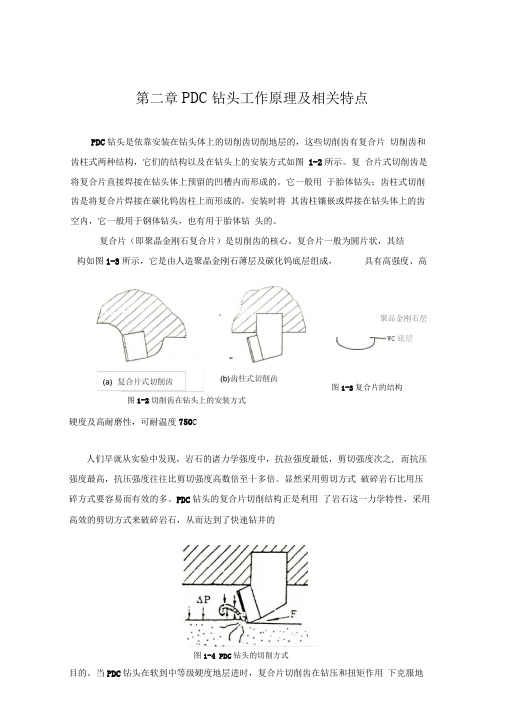

第二章PDC钻头工作原理及相关特点PDC钻头是依靠安装在钻头体上的切削齿切削地层的,这些切削齿有复合片切削齿和齿柱式两种结构,它们的结构以及在钻头上的安装方式如图1-2所示。

复合片式切削齿是将复合片直接焊接在钻头体上预留的凹槽内而形成的。

它一般用于胎体钻头;齿柱式切削齿是将复合片焊接在碳化钨齿柱上而形成的,安装时将其齿柱镶嵌或焊接在钻头体上的齿空内,它一般用于钢体钻头,也有用于胎体钻头的。

复合片(即聚晶金刚石复合片)是切削齿的核心。

复合片一般为圆片状,其结构如图1-3所示,它是由人造聚晶金刚石薄层及碳化钨底层组成,具有高强度、高硬度及高耐磨性,可耐温度750C人们早就从实验中发现,岩石的诸力学强度中,抗拉强度最低,剪切强度次之, 而抗压强度最高,抗压强度往往比剪切强度高数倍至十多倍。

显然采用剪切方式破碎岩石比用压碎方式要容易而有效的多。

PDC钻头的复合片切削结构正是利用了岩石这一力学特性,采用高效的剪切方式来破碎岩石,从而达到了快速钻井的目的。

当PDC钻头在软到中等级硬度地层进时,复合片切削齿在钻压和扭矩作用下克服地聚品金刚石层WC底层图1-3复合片的结构图1-2切削齿在钻头上的安装方式图1-4 PDC钻头的切削方式层应力吃入地层并向前滑动,岩石在切削齿作用下沿其剪切方向破碎并产生塑性流动,切削所产生的岩削呈大块片状,这一切削过程与刀具切削金属材料非常相似(见图1-4)。

被剪切下来的岩屑,再由喷嘴射出泥浆带走至钻头与井壁间的环空运至井外。

PDC钻头因使用了聚晶金刚石复合片作切削元件而使得切削齿有很高的硬度和耐磨性。

PDC齿的缺点是热稳定性差,当温度超过700C时,金刚石层内的粘结金属将失效而导致切削齿破坏,因此PDC齿不能直接烧结在胎体上而只能采用低温钎焊方式将其固定在钻头体上。

在工作中,切削齿底部磨损面在压力作用下一直与岩石表面滑动摩擦要产生大量的摩擦热,当切削齿清洗冷却条件不好,局部温度较高时,就有可能导致切削齿的热摩损(350-700 E时,切削齿的磨损速度很快,这一现象称为切削齿的热磨损)而影响钻头正常工作,所以钻头要避免热磨损出现就必须有很好的水力清洗冷却,润滑作用配合工作,这就是要求泥浆从喷嘴流出后水力分布要合理,能有效地保护切削齿,这即是对钻头水力计的基本要求之一。

个性化PDC钻头钻井技术的研究及应用

个性化 PDC钻头钻井技术的研究及应用摘要:青海油田采气三厂尖北区块为裂缝型基岩气藏,基底为典型的花岗岩和花岗岩片麻岩,钻探井属于深井、超深井范围,在开发钻井过程中面临可钻性差,钻头磨损严重等诸多困难,影响工程进度。

基于此,制定了适应性较好的基岩气藏提速方案,通过优化钻头实现个性化PDC钻头钻井技术,切实提高了钻井速度,降低开发成本,加快产能建设进度。

关键字:基岩;钻头;个性钻头;钻井速度;Abstract: Abstract: The Jianbei block of No.3 Gas Production Plant in Qinghai Oilfield is a fractured bedrock gas reservoir with typical granite and granite gneiss basement. The drilling wells are deep wells and ultra-deep wells, and face poor drillability during developmentand drilling. Many difficulties such as serious drill bit wear affect the progress of the project. Based on this, a well-adapted speed-upplan for bedrock gas reservoirs was formulated, and personalized PDCbit drilling technology was realized by optimizing drill bits, which effectively increased drilling speed, reduced development costs, and accelerated the progress of production capacity construction.Key words: bedrock; bit; Personality drill bit; Drilling speed;1前言:青海油田采气三厂东坪区块、尖北区块、昆特依区块均为裂缝型基岩气藏,基底发育典型的花岗岩和花岗岩片麻岩,钻探井属于深井、超深井范围。

复杂地质环境下钻探施工技术

复杂地质环境下钻探施工技术的探讨[摘要]:本文总结了煤田复杂地质环境特性下的钻探施工方法,再根据具体案例用来说明钻探施工技术的可行性,并取得了钻孔施工较好的钻探效率和经济益。

[关键词]:钻探技术:复杂煤岩;施工技术;地质钻探;冲洗液;引言近年来,复杂地质钻探技术虽然有所发展。

但仍处于起步和摸索阶段,随着钻探工艺的完善,将会使复杂地层煤田钻探水平有更大的提高。

1、复杂地质环境分类根据钻探施工特点及地质情况,把复杂煤岩地层分为以下几类:(1)松散破碎地层:主要包括松散破碎和硬、脆、碎破碎地层。

较为典型的有胶结性很差的砂石和石灰岩组成的二叠纪地层,这种地层含有大量的砂岩,部分地区存在泥岩、砂岩和砾岩以及部分卵石。

受钻具振动碰撞和泥浆冲蚀作用,钻探钻孔易发生坍塌、漏失、超径等事故。

(2)水敏性地层:主要包括水化松散、水化剥落、水化膨胀和水化溶蚀煤系地层。

(3)漏、涌水地层:这类地层钻探施工护孔堵漏难度极大,漏失分大、中、小漏;涌水地层一般涌水量为10 m3/h~ 50 m3/h。

煤系地层硅质胶结,灰岩多破碎,且研磨性大,构造裂隙较发育,稳定性较差,透水性强,地下水丰富,承压水力大,钻孔缩径或涌水时有发生。

2、钻探钻孔根据地层特点和地质钻探对孔径的要求,首先进行了钻孔结构优化,尽量简化钻孔结构。

即先用d133mm的普通型pdc复合片钻头开孔。

穿过第四系松散破碎地层,下人d127mm双层岩芯套管;然后抉用d113mm普通型和加强型pdc复合片钻头钻进,穿过复杂煤岩地层,下人技术套管,以保护孔壁,导正钻孔;最后煤系地层用d108mm半合管取煤钻进。

3、冲洗液的选择3.1冲洗液根据矿田的地层特点采用清水加乳化剂做冲洗液是适宜的。

不用泥浆钻进的主要原因是:①影响钻进效率:②易烧钻;③一旦钻遇坍塌严重地层时,用水泥封孔时还需冲孔、沈孔、置换泥浆工作,否则水泥与孔壁之间不能凝固在一起,形成两层皮,达不到封孔的预期目的。

PDC钻头焊接工艺的研究

frPDC btwa e eo e o i s d v lp d. T e tr s ls h we h t he DC is m a u a t r d o h a i f te n w he t s e u t s o d t a t P b t n f cu e n t e b ss o h e wed n e hn lg a a lt o d a t g s s c s hih l i g t c oo h d o f a v n a e , u h a g wedig sr ngh, srng we r r ssa c n g o y l n te t to a e itn e a d o d i p c e itnc . No teh d o pi o h p ng wa b e v d atr d il oe . A o t g f 1 0 m a tr ssa e e t r p ng n r c i pi so s r e fe rli 1 h l s ng 3 f oa e o 0 0 m 0 wa e l e e o e t e b tg tf i d. T e d iln fi in y wa 0 m/h,t e wo k n i s a o t1 5 tme sr ai d b fr h i o al z e h rli g efce c s6 h r i g l e wa b u . i s f

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2008年 第 36卷 第 12期

黄继庆等 : 复杂地层 PDC钻头研究

— 13 —

在理论上控制在 012% , 降低了 PDC钻头在井底工 作时产生的侧向力 , 同时减轻了振动 , 减少了不良 工作状态对切削齿的损坏 , 增加了钻头工作的稳定 性 , 并延长了其使用寿命 。

采用螺旋型布齿设计 , 分散切削齿切削地层时 产生的指向井壁的轴向切削力 , 控制钻头与井壁的 接触应力 , 从而使钻头产生抗回旋运动效果 。通过 螺旋式刀翼还能使切削齿自然呈现一定的侧转角 , 且螺旋方向和钻头工作时的旋转方向相同 , 有助于 钻井液携带岩屑和清洗井底 。同时螺旋式保径块与 常规保径块相比 , 增加了与井壁的接触面 , 提高了 钻头的稳定性 。螺旋式保径钻头结构示意图如图 4 所示 。

关键词 PDC钻头 含砾地层

全国各大油田部分区块中存在复杂地层 , 在这 种地层中钻进一直是石油钻井工程施工中的一个技 术难题 。由于有些复杂地层岩石疏松 、结构松散 、 无规律含砾 、地层更叠频繁 、软硬交错等 , 使钻头 在变化地层中钻进时受力不均导致个别切削齿先期 损坏 , 钻井质量和钻进效率处于低水平状态 ; 有些 复杂地层可钻性差 、研磨性强 , 导致常规钻头平均 机械钻速低 , 钻进困难 , 难以满足高效钻井要求 。 这都使复杂地层的钻井周期延长 、钻井费用增加 。

现场使用效果

通过对复杂地层 PDC 钻头的轮廓 、切削齿角 度 、水力结构 、钻进稳定性等方面进行重点设计 , 使钻头在复杂地层钻进中取得了较好的应用效果 , 扩大了 PDC钻头的使用范围 。

针对苏里格气田夹层多 、软硬交错的特点而设 计的 8 1 MD9535ZC 钻 头在 40635 钻井队 施工 的

(3) 复杂地层 PDC钻头稳定性设计 针对该 气田上部地层疏松 , 钻头在使用中易井斜的情况 , 笔者通过专用软件进行计算机工况仿真分析 , 调整 刀翼角度 , 调整后结果如图 3所示 。径向不平衡力

图 3 径向不平衡力调整

© 1994-2010 China Academic Journal Electronic Publishing House. All rights reserved.

(11中国石油渤海装备中成机械制造有限公司 21中石化中原油田钻井三公司 )

摘要 常规 PDC钻头在岩石疏松 、结构松散 、无规律含砾 、软硬交错等复杂地层中钻进时受 力不均 , 导致钻头平均机械钻速低 , 钻进困难 , 难以满足高效钻井要求 。针对这一现象 , 重新对 PDC钻头的布齿方式 、冠部头型 、水力结构 、钻头稳定性等方面进行个性化设计 。在复杂地层应 用情况表明 , 所设计的钻头极大地提高了钻进速度 , 减少了起下钻次数 , 缩短了钻井周期 , 有效 地预防了钻井事故的发生 , 节约了钻井成本 , 经济效益显著 。

图 2 PDC钻头三维模型受力分析

由于苏里格气田的地层软硬交错 , 夹层较多 , 为了避免切削齿早期损坏 , 科学布置每一片切削齿 和精确设计切削角度至关重要 。对于每片切削齿所 受的轴向力 、径向力 、周向力及钻头整体的三维矢 量合力进行理论计算 , 对理想工作状态下每个切削 齿的切削面积和切削体积进行计算 。然后对复合片 的后倾角 、侧倾角 、法向角等工作角度进行调整 , 使钻头在该地区普遍含有松散较小砾石和硬夹层的 地层中更具有可钻性 , 达到在软地层具有高钻速 , 在较硬夹层钻进时也能够合理地分配每一颗牙齿的 切削功率的设计目标 。

2008年 第 36卷 第 12期

! 专题研究 #

石 油 机 械

CH INA PETROLEUM MACH INERY

— 11 —

复杂地层 PDC钻头研究3

黄继庆 1 魏向辉 1 周 东 1 孙德宇 2 左惠明 1 陈洪涛 1 张松峰 1 李长权 1 王 永 1 黄 斌 1

止个别齿先期损坏而影响钻头整体寿命 。

最终确定的钻头冠部头型形状如图 1所示 , 头

型曲线方程如式 ( 2) 所示 , 将冠部形状拟合成 6

段分段函数式 。

图 1 冠部头型形状

tan (α - 2π) x x ∈ [ 0, a ]

b′- R21 - ( x - a′) 2 x ∈ [ a, b ]

鄂尔多斯盆地苏里格气田的地层比较古老 , 且 全井段跨越层位较多 , 地层软硬交错 。地层中硬夹 层较多是 PDC钻头复合片碎裂 、掉片的主要原因 。 当 PDC钻头在钻进过程中 , 从软地层钻至硬夹层 时 , 由于 PDC钻头冠部轮廓的关系使得沿头型分 布的切削齿接触地层的硬度不同 , 造成切削齿切削 地层时受力不均 , 使钻头出现蹩钻 、跳钻现象 , 作 用在钻头上的载荷大部分集中在切削硬夹层的几个 切削齿上 。蹩钻 、跳钻产生的瞬时载荷导致这几个 切削齿因受力较大而碎裂或折断 , 特别是在切削硬 地层中某些硬质点时 , 这种情况更易发生 。先期损 坏导致普通 PDC钻头在该区块使用效果不好 , 每

距离 , mm;

r———冠部轮廓曲线某点处半径 , mm;

r0 ———钻头冠顶半径 , mm; n———试验测定指数 , 与切削齿和岩石性质

有关 ;

C———积分常数 。

在理论曲线方程拟合的基础上 , 结合已用钻头

的损坏情况对冠部形状进行微调 , 最后确定钻头冠

部形状 , 使各切削齿工作载荷均匀 , 磨损均匀 , 防

图 4 螺旋式保径钻头结构示意图

(4) 复杂地层 PDC钻头水力设计 在水力流 道结构设计中 , 加大主刀翼的排屑槽宽度 , 使各刀 翼所产生的切削量与流量合理匹配 。采用先进的三 维设计软件进行模具设计 (图 5) , 通过排屑体积 计算 , 优化水槽结构 , 采用流畅的深 、宽水槽和大 排屑槽设计 , 保障岩屑运移通畅 ; 调整水眼角度 , 增设中心水眼 , 并应用多水眼开放的多射流技术 , 强制冷却 PDC钻头的鼻 、肩部齿 , 增强了复合片 的清洗效果 , 提高了钻头中心部位的岩屑运移 、防 泥包和重复破碎的能力 。

3 基金项目 : 中国石油渤海装备科技开发项目 (科 2007 - 追 15) 。

© 1994-2010 China Academic Journal Electronic Publishing House. All rights reserved.

— 12 —

31超硬材料优选和三维检验 (1) 超硬材料优选 采用与国外顶级复合片 制造商开发的复合片 ZC—V 型切削齿 。该切削齿 与常规切削齿具有本质区别 , 在抗冲击和磨耗比方 面具有常规进口复合片无法比拟的优势 。可以使钻 复杂地层钻头采用与常规钻头相同的布齿间隙的情 况下 , 能全面延长钻头的使用寿命 。 (2) 三维检验 应用逆向工程三维检测原理 , 采用进口七轴测量臂 , 对钻头的切削齿角度等关键 几何尺寸进行检测 , 并在计算机中通过专用检测软 件 , 对加工尺寸与设计的三维模型进行对比分析 , 保证成品 100%达到设计要求 。

口井二开井段要用多只钻头 , 少数井能够实现 2只 钻头完井 , 钻头使用后大部分是非正常磨损 , 崩 齿 、碎齿现象较多 。

冀东油田的馆陶地层含有的玄武岩较厚 , 玄武 岩的强度非常高 , 研磨性较强 , 对钻探工具冲击性 较大 , 遇水容易膨胀 , 且部分地层存在裂缝和夹 层 , 表现出很强的非均质性等钻井难点 。钻进过程 中经常出现掉块 、垮塌 、大段 划眼 等复 杂情 况 。 PDC钻头钻进硬地层所受的反作用力集中在复合 片边缘 , 钻进软地层的反作用力全部在切削齿面 上 , 即使采用同样的钻井参数 , 钻进硬地层比钻进 软地层容易损坏切削齿 [ 1 ] 。

2

正常磨损 。使用数据分层统计如表 1所示 。 这个钻头在该气田单只完成二开井段 , 机械钻

速高 , 对地层适应性强 , 证明针对该复杂地层采用 新型设计方法的实用性非常强 。

针对玄武岩地层可钻性差 、研磨性强的特点而

© 1994-2010 China Academic Journal Electronic Publishing House. All rights reserved.

在 x∈ [ a, e ] 段上的方程为冠部主要特征方 程 。通过 l1 、 R1 、 R2 的不同变化 , 可以得到适应

不同地层的钻头冠部头型方程 ; y = l2 为保径特征 方程 , 根据使用过程是否定向 , 以及不同区块对保 径磨损的强弱 , l2 可以取不同的值 。

(2) 布齿方式及切削角度的确定 通过对钻 头三维模型的受力分析 , 可以找出工作时易损坏部 位 。图 2为钻头三维模型受力分析结果 。图中颜色 较深部位为受力磨损严重部位 , 可通过改变其布齿 密度来延长钻头使用寿命 ; 对于磨损较小的齿 , 可 通过调整其齿间距和切削角度来改变其切削量 , 充 分发挥其潜在力 , 以提高整体机械钻速 。为此 , 在 设计钻头的布齿时 , 笔者通过修正系数 , 精确地调 整了切削齿的分布 。

y = l1 x ∈ [ b, c ] ( 2)

d ′-

R

2 1

-

(x -

c′) 2 x ∈ [ c, d ]

e′- R22 - ( x - d′) 2 x ∈ [ d, e ]

l2 x = e 式 (2) 中 , x∈ [ 0, a ] 段为锥部特征方程 , α为前锥角 , 在硬地层中取值大 、软地层中取值 小 ; x ∈ [ a, b ] 段 为 上 部 圆 弧 特 征 方 程 ; x ∈ [ b, c ] 段为圆弧连接段 ; x ∈ [ c, d ] 段为中部 圆弧特征方程 ; x ∈ [ d, e ] 段为下部圆 弧特 征 方程 。

针对上述复杂地层的钻进 , 重新对 PDC 钻头 进行了个性化设计 , 设计重点包括钻头轮廓 、水力 结构 、钻进稳定性等方面 。

个性化设计

对于地层更叠频繁 、软硬交错和可钻性差 、研 磨性强的地层应采用不同的个性化设计方案 。