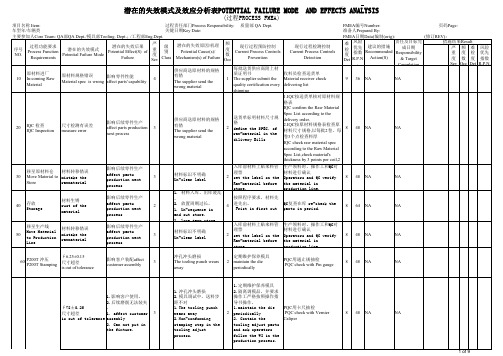

冲压开卷落料pfmea案例

冲压pfmea范例(中英文)

System 组件

Subsystem 子组件

Component 部件

Part Number型号:P HUB CAP,GREASE NON-VENTED端盖(E32629-1,E32629-3)

Design FMEA

Design or Process Responsibility设计或过程责任:

Process FMEA

Core Team核心小组:

过程 步骤 Process Setp

功能 Function

50

整形 Shaping

要求Requirements

严重度 级别

序 号 ID

产品 Product

过程 Process

潜在的失效模式 Potential

Failure Mode

潜在的失效后果 Potential

Effect(s) of Failure

product drawing not in place

频度数 现行过程预防控

制

O Current Process

c

Controls

c

Prevention

现行过程检测控制 Current Process

Controls Detection

探测度

风险优 先指数

D

R

e

P

t

N

建议措施 Recommende

verification

process inspection

4

60

N/A

cutting tool

模具制做错误 Blanking die making mistakes

落料模磨损,间隙增大 Blanking die wear, the gap increases

pfmea案例

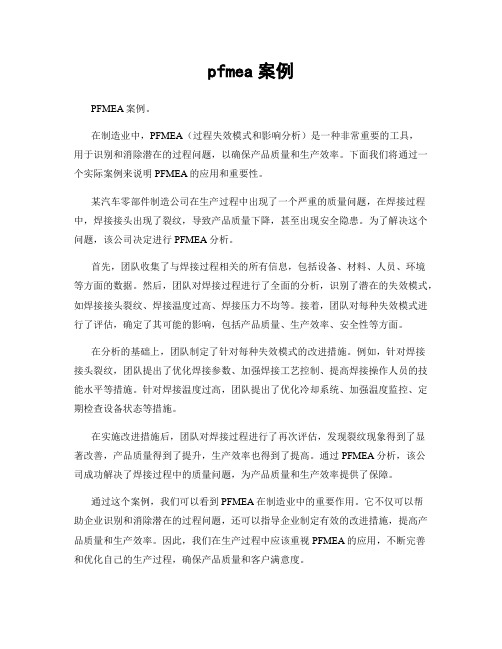

pfmea案例PFMEA案例。

在制造业中,PFMEA(过程失效模式和影响分析)是一种非常重要的工具,用于识别和消除潜在的过程问题,以确保产品质量和生产效率。

下面我们将通过一个实际案例来说明PFMEA的应用和重要性。

某汽车零部件制造公司在生产过程中出现了一个严重的质量问题,在焊接过程中,焊接接头出现了裂纹,导致产品质量下降,甚至出现安全隐患。

为了解决这个问题,该公司决定进行PFMEA分析。

首先,团队收集了与焊接过程相关的所有信息,包括设备、材料、人员、环境等方面的数据。

然后,团队对焊接过程进行了全面的分析,识别了潜在的失效模式,如焊接接头裂纹、焊接温度过高、焊接压力不均等。

接着,团队对每种失效模式进行了评估,确定了其可能的影响,包括产品质量、生产效率、安全性等方面。

在分析的基础上,团队制定了针对每种失效模式的改进措施。

例如,针对焊接接头裂纹,团队提出了优化焊接参数、加强焊接工艺控制、提高焊接操作人员的技能水平等措施。

针对焊接温度过高,团队提出了优化冷却系统、加强温度监控、定期检查设备状态等措施。

在实施改进措施后,团队对焊接过程进行了再次评估,发现裂纹现象得到了显著改善,产品质量得到了提升,生产效率也得到了提高。

通过PFMEA分析,该公司成功解决了焊接过程中的质量问题,为产品质量和生产效率提供了保障。

通过这个案例,我们可以看到PFMEA在制造业中的重要作用。

它不仅可以帮助企业识别和消除潜在的过程问题,还可以指导企业制定有效的改进措施,提高产品质量和生产效率。

因此,我们在生产过程中应该重视PFMEA的应用,不断完善和优化自己的生产过程,确保产品质量和客户满意度。

总而言之,PFMEA是一个非常有价值的工具,它可以帮助企业提前发现潜在的问题,并通过科学的方法进行改进,从而确保产品质量和生产效率。

希望更多的企业能够重视PFMEA的应用,不断提升自身的竞争力。

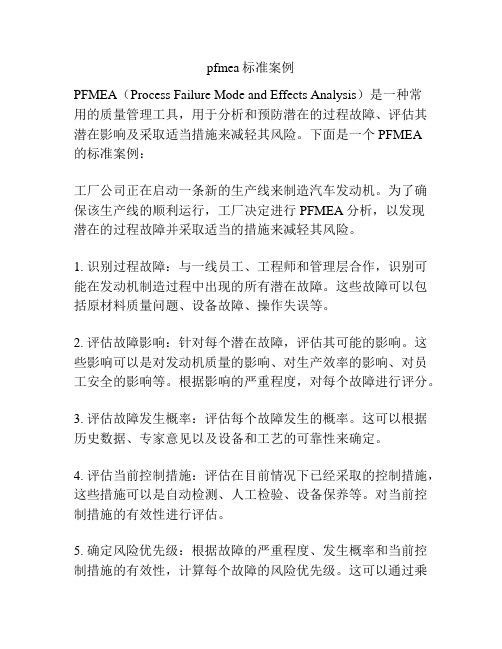

pfmea标准案例

pfmea标准案例PFMEA(Process Failure Mode and Effects Analysis)是一种常用的质量管理工具,用于分析和预防潜在的过程故障、评估其潜在影响及采取适当措施来减轻其风险。

下面是一个PFMEA的标准案例:工厂公司正在启动一条新的生产线来制造汽车发动机。

为了确保该生产线的顺利运行,工厂决定进行PFMEA分析,以发现潜在的过程故障并采取适当的措施来减轻其风险。

1. 识别过程故障:与一线员工、工程师和管理层合作,识别可能在发动机制造过程中出现的所有潜在故障。

这些故障可以包括原材料质量问题、设备故障、操作失误等。

2. 评估故障影响:针对每个潜在故障,评估其可能的影响。

这些影响可以是对发动机质量的影响、对生产效率的影响、对员工安全的影响等。

根据影响的严重程度,对每个故障进行评分。

3. 评估故障发生概率:评估每个故障发生的概率。

这可以根据历史数据、专家意见以及设备和工艺的可靠性来确定。

4. 评估当前控制措施:评估在目前情况下已经采取的控制措施,这些措施可以是自动检测、人工检验、设备保养等。

对当前控制措施的有效性进行评估。

5. 确定风险优先级:根据故障的严重程度、发生概率和当前控制措施的有效性,计算每个故障的风险优先级。

这可以通过乘以这三个因素得到一个风险优先级数值。

6. 制定预防和纠正措施:根据风险优先级数值的高低,确定改进措施的紧急性。

高风险的故障可能需要立即采取纠正措施,而较低风险的故障可以在以后的时间里解决。

7. 实施措施:对确定的措施进行实施,并跟踪它们的有效性。

确保改进措施的有效性并记录结果。

通过这个PFMEA案例,工厂公司可以识别并降低生产线制造发动机过程中的潜在风险,提高发动机质量和生产效率,从而满足客户需求并实现更好的质量管理。

冲压成型PFMEA分析范例

(D) R.P.

N

原材料表面 氧化.

外观不良,部 品使用寿命减

短,客退.

6

原母料运输时包装

不良海运造成生 绣;两地温差很大

2

所致.

IQC每一段规格抽 一段确认.

7

84

责任和 目标完 成日期

措施执行结果 采取的措施 S O D RPN

原材料变形 送料不顺 3

进 料 检 验

铁板切条时,刀卡

松动偏移所致.在 运输中两物体相撞

项目名称: 车辆/年度: 核心小组:

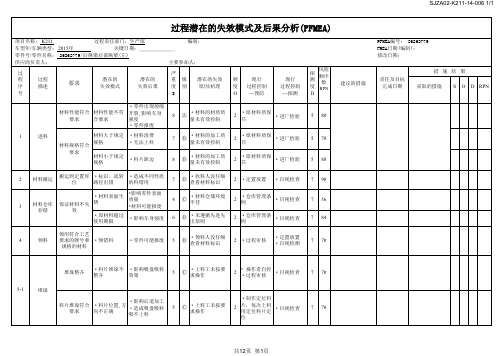

潜在失效模式及后果分析

Failure Mode and Effect Analasis

(过程FMEA)

过程责任部门: 关键日期:

质量部 IQC

FMEA编号:

页码: 第 编制者: FMEA日期:

1页

共 8页

过程功能 或要求

潜在失效模 式

严

潜在失效后果

重 度

分 潜在失效起因/机 类理

2

160

制定《汰 换计划书

FMEA编号:

项目名称:

过程责任部门:

质量部 IQC

页码: 第 2 页 共 8 页

车辆/年度:

关键日期:

编制者:

核心小组:

FMEA日期:

过程功能 或要求

潜在失效模 式

严

潜在失效后果

重 度

分 类

(S)

潜在失效起因/机 理

频 度 (O)

现行 预防 过程 控制

现行探测过程控 制

探 风险

测 度

顺序 数

建议措施

垂直 即寸法

后续工作无法 组装

7

177.8±0.3

部品抽牙孔 后续攻牙产生

冲压机加工磨削pfmea分析范例

FMEA 编号Number:页码Page:准备人Prepared By:潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)项目名称 Item: 过程责任部门Process Responsibility: 质量部 QA Dept.车型年/车辆类 关键日期Key Date:工FMEA 编号Number:页码Page:准备人Prepared By:潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)项目名称 Item: 过程责任部门Process Responsibility: 质量部 QA Dept.车型年/车辆类 关键日期Key Date:工FMEA 编号Number:页码Page:准备人Prepared By:潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)项目名称 Item: 过程责任部门Process Responsibility: 质量部 QA Dept.车型年/车辆类 关键日期Key Date:工冲压P200T StampingFMEA 编号Number:页码Page:准备人Prepared By:潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)项目名称 Item: 过程责任部门Process Responsibility: 质量部 QA Dept.车型年/车辆类 关键日期Key Date:工FMEA 编号Number:页码Page:准备人Prepared By:潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)项目名称 Item: 过程责任部门Process Responsibility: 质量部 QA Dept.车型年/车辆类 关键日期Key Date:工FMEA 编号Number:页码Page:准备人Prepared By:潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)项目名称 Item: 过程责任部门Process Responsibility: 质量部 QA Dept.车型年/车辆类 关键日期Key Date:工FMEA 编号Number:页码Page:准备人Prepared By:潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)项目名称 Item: 过程责任部门Process Responsibility: 质量部 QA Dept.车型年/车辆类 关键日期Key Date:工FMEA 编号Number:页码Page:准备人Prepared By:潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)项目名称 Item: 过程责任部门Process Responsibility: 质量部 QA Dept.车型年/车辆类 关键日期Key Date:工FMEA 编号Number:页码Page:准备人Prepared By:潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)项目名称 Item: 过程责任部门Process Responsibility: 质量部 QA Dept.车型年/车辆类 关键日期Key Date:工。

冲压pfmea范例

•材料性能不符标 •严格按模具 •检验员首巡

8 Ⓑ准

3 调整卡调整模 末检

•模具调整不到位 具

•操作工自检

•加强自检与首检 7 168 •工艺参数检查

生产工人 即时完成

•制定检验规范 •首巡末检 •模具巡检 •工艺参数检查

8 2 7 112

5-6

侧整

零件表面无拉 毛、划痕、变 形或不大于封

位

路径出错

的料错用

7

Ⓑ

·收料人没仔细 查看材料标识

2 ·定置放置

·目视检查

7 98

3

材料仓库 存储

·材料表面生 保证材料不失 锈

效

•影响零件表面 质量 •材料可能报废

4

Ⓒ ·材料仓储环境 不佳

2

·仓库管理条 例

·目视检查

7 56

·原材料超过 使用期限

·影响车身强度

6

Ⓑ ·未遵循先进先 出原则

2

·仓库管理条 例

·漏工序,零件 报废 ·模具夹手等工 装损坏

•夹手夹持不稳

8

定,摆放不到位 •在生产调试过程 Ⓑ 中取出的半工序 件,重新生产时 并没有放到指定

3

•机床模具夹 手等设备定期 保养

•增加感应设 备 •操作工人监 控

工序

7

•生产调试过程中取 出的半工序件统一 放到指定位置并做 168 好标记,在生产完 成后由机长统一返

样件

•工件表面有废 料印、拉毛等 缺陷

•表面质量下降 •零件可能报废

•模腔内等未擦净 •根据需要及

•模具拉毛

时擦净模具模 •检验员首巡

5 Ⓒ •料片表面有垃圾 2 腔等

末检

•发现拉毛现 •操作工自检

pfmea的案例

pfmea的案例哎哟喂,各位看官,今天咱们来摆一摆PFMEA(过程失效模式与影响分析)的案例。

咱们四川人说话直来直去,陕西朋友说话豪爽,再加上北京大哥的实在,咱们一起来把这个案例给讲明白了。

先说咱四川这边的例子。

咱们四川有个做电子产品的厂家,那厂里的生产线可是热火朝天。

有天,他们发现产品中的某个小零件老是出问题,导致整批产品都得返工。

这一下,工人们忙得团团转,老板也急得像热锅上的蚂蚁。

后来,他们用了PFMEA,把每个生产环节都仔细分析了一遍,最后发现是那个零件的供应商出了问题。

换了供应商之后,问题就迎刃而解了。

你看,这就是PFMEA的妙处,能帮我们找到问题的根源。

再说说陕西的例子。

咱们陕西的兄弟做事可是讲究个实在。

有个做机械加工的厂家,他们发现机器在加工过程中经常出现误差,导致产品质量不稳定。

他们用了PFMEA,从人、机、料、法、环、测六个方面进行分析,最后发现是操作工人的技能不够熟练。

于是,他们加强了对工人的培训,问题也就迎刃而解了。

你看,PFMEA不仅能找到问题,还能帮我们找到解决问题的方法。

最后说说北京的例子。

咱们北京的大哥做事可是有条不紊。

有个做食品的厂家,他们发现产品在储存过程中容易变质。

于是,他们用了PFMEA,对每个可能导致变质的因素都进行了详细的分析。

最后,他们发现是储存环境的温度控制不够精确。

于是,他们改进了温度控制系统,问题也就解决了。

你看,PFMEA就像是个指南针,能帮我们找到前进的方向。

这三个例子,虽然地方不同,但都用到了PFMEA这个方法。

它就像是个万金油,哪里有问题就往哪里抹一抹,问题就迎刃而解了。

所以呀,咱们在工作中,也得学会用这种方法,才能事半功倍,把工作做得更好。

冲压件 PFMEA潜在失效模式及后果分析

N/A N/A

N/A

N/A N/A

注:“△”——代表产品特性,“☆”——代表过程特性

页码: page 4 of 5

FMEA 编号: 系 统: 子系统: 部 件: 车 型:

项目

潜在失效模式

潜在失效后果

功能

1)腐蚀 电镀镍:在 产品的表 面电镀上 一层镍, 保护产品 1)电镀层脱落 防止被氧 化,增加 产品美观

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

6

4.使用了受潮和 4

包装材料如:胶

按制程作业指导书生产

箱或纸片

6

5.生产、储存、 搬运所在环境潮

3 按制程作业指导书生产

湿

4 96

N/A

N/A

4 72

N/A

N/A

核准:

审核:

制定:

版本

措施执行结果 严 发 探 R.

采取的措施 重 生 测 P 度 率 度 N.

变形、弯曲

连续冲压: 通过机器 设备、模 具,在一 啤坏 定的工艺 参数下将 片材按封

闭外形,从 坯料中分 离出零件 氧化生锈 或毛坯并 折成不同 几何形状 的五金零

件

文件编号

过程责任部门:

PFM

关键日期:

EA

核

FMEA初始日期:

心

FMEA更新日期:

小

潜在失效后果

影响产品外观及组装功 能

严

发

探 风险

PFMEA日期 组长: 联系电话:

建议措施

PFMEA范本案例

PFMEA范本案例PFMEA (Process Failure Mode Effects Analysis),即工艺失效模式与影响分析,是用于识别、评估和控制过程故障和问题的方法。

下面是一个PFMEA范本案例,包括问题描述、风险评估和控制措施。

案例:XX公司生产线工序XPFMEA分析1.过程描述:工序X是生产线上的一个关键工序,该工序涉及零件的装配和测试。

在该工序中,零件被装配在一起,并进行功能性和可靠性测试。

整个过程由机器和操作员共同完成。

2.问题描述:在工序X中,出现以下潜在问题和风险:1)零件装配错误;2)错误的测试参数设置;3)不稳定的测试设备;4)操作员疏忽导致错误装配或测试;5)潜在的零件缺陷。

3.风险评估:为了评估上述潜在问题和风险的重要性和严重性,我们使用了一套1-10的风险评估矩阵,其中1表示风险较低,10表示风险较高。

问题可能性重要性严重性风险等级零件装配错误87956错误的测试参数设置79856不稳定的测试设备58640操作员疏忽导致错误装配或测试66954潜在的零件缺陷310721注意:风险等级=可能性*重要性*严重性4.控制措施:基于上述评估结果,我们必须采取适当的控制措施来减少或消除潜在问题和风险。

问题控制措施零件装配错误1)提供装配指导书和流程图;2)定期进行员工培训,确保操作员技能;3)引入自动化装配设备,减少人为错误。

错误的测试参数设置1)设定可编程的测试参数,并进行封装;2)详细记录正确的测试参数;3)定期进行设备校准和维护。

不稳定的测试设备1)定期进行设备维护和保养;2)评估设备的可靠性,进行适当的维护。

操作员疏忽导致错误装配或测试1)强调操作员的责任和重要性;2)建立良好的质量管理文化;3)使用自动化检测设备进行装配和测试。

潜在的零件缺陷1)加强供应商质量管理;2)引入100%检验,筛选出潜在问题。

注意:控制措施要具体、可行,并由有效的检验和监控机制支持。

pfmea案例

pfmea案例PFMEA案例。

PFMEA(Process Failure Mode and Effects Analysis)是一种用于识别和评估制造过程中潜在故障模式及其影响的方法。

它可以帮助企业在生产过程中提前识别潜在的问题,并采取相应的措施进行预防,从而提高产品质量和生产效率。

下面我们将通过一个实际的案例来介绍PFMEA的应用。

在某汽车零部件生产企业,他们使用PFMEA来分析生产线上的焊接工艺。

首先,团队收集了关于焊接工艺的所有相关信息,包括焊接设备、焊接材料、操作流程等。

然后,团队针对每个潜在的故障模式进行分析,包括焊接接头断裂、焊接温度过高、焊接时间过长等。

接着,团队对每种故障模式的可能影响进行评估,比如焊接接头断裂可能导致产品失效,焊接温度过高可能导致材料变形等。

最后,团队制定了针对每种故障模式的预防措施,比如加强对焊接工艺的监控,优化焊接参数,加强员工培训等。

通过PFMEA的分析,该企业发现了一些潜在的问题,并及时采取了相应的措施进行预防,从而避免了可能导致产品质量问题的故障发生。

这不仅提高了产品质量,也降低了生产成本,提高了生产效率。

通过以上案例可以看出,PFMEA作为一种有效的质量管理工具,在生产过程中发挥着重要作用。

它可以帮助企业在生产过程中及时发现潜在的问题,并采取预防措施,从而提高产品质量,降低生产成本,提高生产效率。

因此,建议更多的企业在生产过程中引入PFMEA方法,以提升竞争力,满足市场需求。

综上所述,PFMEA在制造业中具有重要意义,通过对潜在故障模式和影响进行分析和评估,有助于企业提前预防问题的发生,提高产品质量和生产效率。

希望更多的企业能够重视PFMEA的应用,从而在激烈的市场竞争中脱颖而出。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6

滑落、板料

无硌伤

板料硌伤

影响产品表面 质量

5

抛料点位置有 偏差

托盘防护不到 位

调整控制台 4 上抛料点数

值

2

点检

目视 目视

8 192 6 60

垛料滑落

造成人员伤害 、制件报废

9

存放高度大于 500mm、重量 1

大于5吨

测量、理 论计算

3

27

建议措施

措施执行结果

责任和目标 完成日期 采取的措施 S O D RPN

首件确认

5

45

0.25mm

闭合高度太大 或太小

1 装模前设定 仪表显示

3

27

划伤、硌伤 影响表面质量 8

堆垛板料无 划伤、无变

板料划伤

影响产品表面 质量

6

形、垛料无

滑落、板料

无硌伤

板料变形

影响产品表面 质量

压料板脏

2 清洗模具 首件确认 4 64

托料架由尖点 1 模具点检 首件确认 3 24

料片堆垛过程 中撞击

潜在失效模式及后果分析 (过程FMEA)

FMEA编号: 页码: 第 1 页 共 3 页

项目名称:

开卷落料

车型年度/车辆: M11 核心小组:

过程责任部门: 关键日期:

工程院、三部冲压车间

编制者: FMEA日期:(编制)

(修订)

过程 功能

要求

严

频

潜在失效模式 潜在失效后果

重 度

级 潜在失效起因

/机理

度

重 度

级 潜在失效起因

/机理

度

现行预防 过程控制

(S) 别

(O)

现行探测 过程控制

探 测 度 (D)

风 险 顺 序 数

R P N

措施执行结果

建议措施

责任和目标 完成日期 采取的措施 S

O

D

RPN

刃口间隙超差 6 模具点检 首件确认 4 216

刃口磨损、崩 刃

6

模具点检刃 口

首件确认

4

216

刃口与压料板 间隙

潜在失效模式及后果分析 (过程FMEA)

FMEA编号: M11-8123-1064 页码: 第 2 页 共 3页

项目名称: 开卷落料 车型年度/车辆: M11 核心小组:

过程责任部门: 关键日期:

工程院、三部冲压车间

编制者: FMEA日期:(编制)

(修订)

过程 功能

要求

严

频

潜在失效模式 潜在失效后果

有异物

上料平台胶皮 磨损、脱落、 2

有异物

芯轴与卷料不 同轴

3

定期检查 6 84

定期检查 6 84

目视

8 168

清洗板料表

表面杂质

制件表面出现 凹坑、高点

5

面无杂质、

油膜均匀

油膜不均 影响表面质量 6

清洗液有杂质

刷辊磨损 挤干辊磨损

定期清洗过 4 滤网和更换

清洗液

1 定期保养

1

目视

8 128

8 48 8 48

过程责任部门: 关键日期:

工程院、三部冲压车间

编制者: FMEA日期:(编制)

(修订)

过程 功能

要求

严

频

潜在失效模式 潜在失效后果

重 度

级 潜在失效起因

/机理

度

现行预防 过程控制

(S) 别

(O)

现行探测 过程控制

探 测 度 (D)

风 险 顺 序 数

R P N

堆垛板料无

划伤、无变 形、垛料无

板料变形

影响产品表面 质量

3

模具点检 首件确认

4

108

落料无毛刺 、无划伤、 无波浪、无

毛刺大于《 JB/T 41291999》标准规

定

造成人员伤害 、损伤模具、

影响焊接

9

变形、无硌

伤

滑块与工作台

平行度左右每 米不大于

1

按年度保养 计划测量

首件确认

5

45

0.12mm

滑块与立柱垂

直度行程后 300mm不大于

1

按年度保养 计划测量

现行预防 过程控制

(S) 别

(O)

现行探测 过程控制

探 测 度 (D)

风 险 顺 序 数

R P N

措施执行结果

建议措施

责任和目标 完成日期 采取的措施 S

O

D

RPN

开卷板料无 板料变形、硌 导致部分板料

变形、无硌

伤

报废

7

伤、内卷完

好、板料无

积压变形

内卷顶出、积 导致部分板料 压变形 报废

7

上料小车胶皮 磨损、脱落、 2

2

调整码垛拍 打机构

托盘防护不到 位

2

点检

托盘上的支撑 架摆放位置存 6

在偏差

点检

目视 目视 目视

8 96 6 72 6 216

潜在失效模式及后果分析 (过程FMEA)

FMEA编号: M11-8123-1064 页码: 第 3 页 共 3页

项目名称: 开卷落料 车型年度/车辆: M11 核心小组:

校平板料表 表面压伤 影响表面质量 7

面平整、无

压伤

板料不平整

导致板料剪切 精度难以保证

7

两辊子间有杂 物

3

定期保养校 平辊子

首件检验

4

84

两滚子间的间 隙过大或过小

1

设备调整 首件检验 4

28

缓冲

送料 落料尺寸偏差 导致制件报废 8

定位偏移 步距错误

2

模具点检

制件首件 验证

4

64

1

首件测量 3 24