炼锡炉渣的相组份研究

冶金炉渣结构理论

4.2 三元系相图的基本知识及基本类型

4.2.1 三元系相图的基本知识 4.2.1.1 三元系立体相图

三元凝聚体系,自由度数 最大为3,表明体系有三个 独立变量,因此,相图要 用三维空间图形表达

C

共晶体的三元相图的空间图形

4.2 三元系相图的基本知识及基本类型

(1)三元系组成的表示法—浓度三角形

❖ 简单共晶体的三元立体相图:

初晶面:曲面tAe2’E’e1’、tBe1’E’e3’、 tCe3’E’e2’ 是固、液两相平衡共存的液相 面,自由度数为2(f=3+l-2=2)。 二元共晶线:液相面两两相交的交线,是两组 分同时从液相析出的液相线,此曲线上是液 相及两固相平衡,自由度数为l。 三元共晶点:二元共晶线最后交于E‘点,3组 分同时从液相析出。此点是四相平衡共存, 自由度数为零,是体系的最后凝固点。

4.2 三元系相图的基本知识及基本类型

4.2.2 三元系相图的基本类型

4.2.2.1 具有简单三元共晶体的相图

由三组分中两两形成二元共晶体构成的三元共晶系相图。 ❖ 结晶过程分析

4.2 三元系相图的基本知识及基本类型

❖ 结晶过程中各相量及成分的变 化:原物系点、液相点及析出的固 相点遵循直线规则,液相点及析出 的固相量可由杠杆原理计算。

❖ 浓度三角形内某点浓度的确定: ① 垂线长度法:由等边三角形内任意点向三边作垂线,每根垂线之长

代表它所指向的该顶角组分的浓度。

② 平行线法:通过等边三角形内任意点作3根平行于各边的直线,其在

边上所截线段之长,分别代表该平行线所对应顶角组分的浓度,而在三边 上所截线段长度之和等于三角形的边长。

4.2 三元系相图的基本知识及基本类型

(1)CaO—Si02系相图

湿法炼锌系统浸出渣中锌的物相分析方法

416童冶学委套2000年学术年套论文秦1前言湿法炼锌系统浸出渣中锌的物相分析方法西北铅锌冶炼厂石镶泰珥幡郭月芳I_耍车戈果用造舞性謇■甓.以烈^謇t法、太熄■子t收光度肇一定夏出t中锋量.其圈收卓均在%%一辨%乏问.t精密度试tRsD<9.0%.搪准●可靠,螬果青童.关●I词暂相分析辟船_蠢靛巩藏墨击焦锋西北钳锌冶炼厂为年产10万吨锌靛的大型湿法炼锌企业,在湿法烁锌系坑中.浸出渣一铅镪洼、恢矾菠的量蕾量也相对较大,在两渣中。

锌的古量一般在6%一10%之间,有效降低两洼吉锌量.提高辟总回牧率在生产工艺上一直是一项量而未解的问艇,研究怡镪渣、帙矾洼中锋的物质存在状态对考寨浸出工艺效果,选定和改善漫出工艺条件,进而有效降低两涟含锌量,提高锌总回收率有重要指导意义和参考价值。

奉文采用选捧性藩算法。

以水作为硫酸锌的选捧性藩剂,氨水一氯化饺藩藏作为氯化锌的选择性溶弼,z-藏作为硅蕞锋选择性藩削,可以使硫酸锌、氯化锌、硅酸锌、妖酸锌进行有效分离,然后分别测定,测定结果准确可毒,可有效指导生产工艺。

2试验部分2.1主要慢■和斌莉,WFX—lB垂屎子吸收光谱仪,锌空心阴极灯;HWS—l受恒墨水搭锅;氨承一氯化铵溶液:100rnL溶液中含有加mL浓氨水和169同体氯化馈;乙馥溶液(20+∞);日ⅪA标准溶液(0.02movL)。

2.2试t方法选择性藩■珐溯定。

2.2.1求誊并硫t辞及测定霖取试样O.50009于带有磨口瓶塞的250mL锥形瓶中,加入l∞mL蒸僵水,塞上赢塞,置于沸水褡上加热爱取15m.m,间断搅拌,趁热用慢速滤纸过滤.爰菠保留.溶藏燕发浓缩至2—3mL左右.加人氯化钡饱和溶液3mL、滩蠢奠6mL,播匀,在电热扳上慢慢加热蒸发至■S嘎白烟后,移至高瀑处蛙续蒸发至近干,取下冷却.用lo一15mL水冲洗杯壁,并煮沸溶液使可溶性盐类藩解完全,加人59氯化恢,用氨水中和至蹦0H),沉淀完全并过量lmnL.加热微沸10m.m取下,麓热用快速滤纸过滤,洗涤,将滤液加热赶氨浓缩至体积约l∞mL,冷却,加^O.19抗坏血酸,=甲爵橙指示拱两蒲,用盐酸(1+1)与氨水(1+1)谓节酸度后,加入氯化饺.毫■饱和藏各5mL,加^25∞IHAc—NaAc缓冲渡(pH=5.5—6.O),以E叽A标准溶藏滴至溶液由紫红色变为亮黄色为终点。

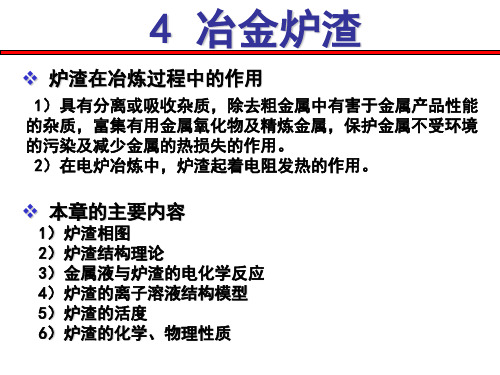

金属冶炼中的炉渣特性研究

汇报人:可编辑

2024-01-06

CONTENTS

• 引言 • 金属冶炼基础知识 • 炉渣的物理特性 • 炉渣的化学ห้องสมุดไป่ตู้性 • 炉渣的冶金性能 • 实际应用与案例分析 • 结论与展望

01

引言

研究背景

01

金属冶炼是工业生产中的重要环 节,而炉渣作为冶炼过程中的副 产品,对冶炼效率和产品质量具 有重要影响。

02

随着工业技术的不断发展,对炉 渣特性的研究成为了提高冶炼效 率和资源利用率的关键。

研究目的与意义

研究目的

深入了解炉渣的物理、化学和机 械特性,为优化金属冶炼工艺和 提高资源利用率提供理论支持。

研究意义

通过研究炉渣特性,有助于提高 金属冶炼的效率、降低能耗、减 少环境污染,为工业生产的可持 续发展提供技术支持。

未来研究应进一步拓展不同 条件下炉渣特性的研究,以 更全面地了解炉渣在金属冶 炼过程中的作用。

9字

考虑实际生产过程中各种因 素对炉渣特性的影响,提高 研究的实用性和针对性。

9字

加强炉渣与金属之间相互作 用机制的研究,深入探讨其 微观过程和机理。

9字

结合现代科技手段如计算机 模拟和先进检测设备,对炉 渣特性进行更精确和深入的 研究。

稳定性与反应活性

稳定性

炉渣的稳定性对其在冶炼过程中的行 为具有重要影响。稳定性好的炉渣可 以保持较长时间的稳定状态,有利于 金属的提取和分离。

反应活性

炉渣的反应活性与其在金属冶炼过程 中的行为密切相关。具有较高反应活 性的炉渣可以促进金属的溶解、还原 和分离过程,提高金属回收率。

05

炉渣的冶金性能

研究局限与不足

当前研究主要集中在特定条件下炉渣特性的研究,对于不同冶炼条件下的 炉渣特性研究不够充分。

X射线荧光光谱法测定炉渣中组分

式() :C为标 准样 品含 量 ;R为净 强度 ;M 为 吸收 1中 增强效 应校 正系数 ;D为 曲线截 距 ;E为 曲线 斜率 。 本 文 采用 经 验 系数 法 和 理论 影 响 系 数 法相 结 合 ,

L B0:分析纯 ,70C 干 2 ,放入干燥器待 i 0  ̄烘 h

的铂一金模具 ( 质量分数 9 %P一5 u 5 l %A )内吹风冷 却成型,熔片表面应均匀 、透明 、 可见晶斑 ,脱模 无

后 编 号 。 日常 分 析 样 品 的制 备 同标 准 样 品 的制 备 方

53 干扰 元素 的排除 .

变 氢 氧化钠 的加入 量 ,结 果见 表 3 。经试 验 ,加 入 8 g

本法 中主 要存 在 的干 扰元 素为 F 等 ,采 取加 入 e 氢氧化 钠生成 氢 氧化物 沉 淀 ,经 过 滤分 离 除去 ,只改

表3

氢 氧 化钠 (0 时 ,测 得 铝量 较 稳定 ,故 本 法选 用 8 2%) g 的氢 氧化 钠(O 。 2%)

24 样 品的制备 . 称 取 50 0 i 05 0 样 品 ,移 人 铂 一 金 . gL2 O 和 . g 0 B 0

表3

组 分 间干 扰 校 正 系数

坩 埚 ( 量 分 数 9 %P一 5 u 中混 匀 ,滴 加 6滴 质 5 t %A ) 20 -『 ir 0gI B 溶液 ( L 脱模剂 ) ,置 于熔 融机 于 10 ℃熔 0 1 融 ,摆 动 旋转停 止后 取下 坩埚 ,倒 入 已预 热到 90o 0 C

用 ;LB :分析 纯 ,20 ・『;标 样 :15 ir 0gL 0 ℃恒 温 箱 中 烘干 2 ,放人 干燥 器待 用 。 h

23 标 准物质选 择 .

有色冶金原理中炉渣系三元相图思考论文

有色冶金原理中炉渣系三元相图思考论文摘要:本文从二元相图、浓度三角形基本规则及相图平面化过程→冷却过程分析方法→典型炉渣系三元相图分析等几个方面,对相图分析过程中应当注意的问题进行了分析和探讨,进一步促进了运用基本规律,掌握不同物系点在三元投影图中进行冷却分析的方法。

1 炉渣系三元相图的内容设计炉渣,是火法冶金的一种必然产物,其组成主要来自矿石、熔剂和燃料灰分中的造渣成分。

实际冶金炉渣体系极为复杂,但含量最多的是氧化物,通常只有三种其总含量可达80%以上,因而在冶金上常用三元相图对炉渣的组成和物理化学性质进行分析。

充分理解温度降低过程中,不同组分进行的反应。

在掌握二元相图平面的基础上,进行投影,分析二元组成线上的二元共晶点、二元包晶点以及纯组元点的位置。

其次是掌握浓度三角形的几何性质,理解并牢记浓度三角形的基本规律,这是进行炉渣系三元相图冷却过程分析的必要条件。

再有就是掌握三元相图中的点、线、面的意义,能够利用投影图区分三元共晶点和三元包晶点。

2 三元立体相图的讲解设计以简单三元共晶相图为例,专门制作了三元立体相图与其投影图,在某浓度下的冷却过程分析的动态演示课件。

色彩醒目的动画演示将抽象、枯燥的相图具体化、形象化,使学生一目了然,从而加深对三元相图的空间结构、平衡反应等知识的理解。

尤其是一些关键步骤反复示意,使得三元立体相图中的重、难点知识能够得以反复加强,提高了效率。

3 知识点间相互关系的组织设计3.1 立体相图与投影图的关系炉渣系立体相图是组成和温度关系的三元相图,是在浓度三角形底面上竖起温度坐标轴构成的三棱柱体图(图1)。

虽然这种结构能够直观而完整地反应三元系相平衡关系,但分析、使用均不方便,因此需要对立体相图进行平面化处理。

3.2 浓度三角形规则与相图分析在用投影图分析组元的凝固过程时,物系点M在凝固过程中液相线由f到E的过程中,由于发生二元共晶反应L→A+B,则固相线会从A点向B点方向移动。

锡合金熔炼废料分离提取研究

锡合金熔炼废料分离提取研究锡合金熔炼废料分离提取研究一、引言锡合金是一种重要的金属材料,广泛应用于电子、航空航天、汽车工业等领域。

然而,锡合金的生产过程会产生大量的废料,其中包含了各种有价值的金属成分。

对锡合金熔炼废料的分离提取研究具有重要的意义。

本文将对锡合金熔炼废料的分离提取研究进行全面评估,并介绍其中的深度和广度。

二、锡合金熔炼废料的成分锡合金熔炼废料的主要成分是锡及其合金成分,如铜、镍、铅等。

废料中还可能存在有害元素,如镉、汞等。

研究锡合金熔炼废料的成分有助于确定分离提取的目标元素,以及处理过程中可能出现的问题。

三、锡合金熔炼废料的分离提取方法1. 磁选法磁选法是一种常用的分离提取方法,通过利用物质的磁性差异将有价值的金属元素与废料分离。

在锡合金熔炼废料中,铁、镍等金属元素具有较高的磁性,可通过磁选法进行分离提取。

然而,磁选法在提取纯度和分离效率方面存在一定的限制,需要进一步改进。

2. 浮选法浮选法是一种常用的固体分离提取方法,通过气泡在废料中产生的浮力将有价值的金属元素与废料分离。

在锡合金熔炼废料中,铜等金属元素具有较高的浮力,可通过浮选法进行分离提取。

浮选法具有较高的提取纯度和分离效率,但对处理过程的控制要求较高。

3. 溶浸法溶浸法是一种常用的溶液分离提取方法,通过将废料溶于相应的溶液中,使有价值的金属元素溶解并与废料分离。

在锡合金熔炼废料中,锡等金属元素可以通过溶浸法进行分离提取。

溶浸法具有较高的提取纯度和分离效率,但对溶液的控制和处理过程的环境要求较高。

四、锡合金熔炼废料分离提取研究的重要性锡合金熔炼废料分离提取研究的重要性体现在以下几个方面:1. 资源回收利用:锡合金熔炼废料中包含有价值的金属元素,如锡、铜等。

通过分离提取这些金属元素,可以实现资源的回收利用,减少资源的浪费。

2. 环境保护:锡合金熔炼过程中产生的废料可能含有有害元素,如镉、汞等。

通过对废料的分离提取研究,可以有效减少这些有害元素对环境的污染。

冶金炉渣第2部分

7

P

转炉冶炼过程钢中组元和炉渣成分之变化

8

转炉冶炼过程成渣路线探讨

L1 L3 L2

9

4

分子结构理论 离子结构理论

熔渣的结构理论

分子与离子共存理论 聚合物理论

10

4

熔渣的结构理论

4.1 分子结构模型理论

4.1.1 实验基础

固体渣的化学分析、矿相分析、相图。

最早出现的理论; 基于对固态炉渣结构的研究; 在熔渣结构的研究中已很少应用; 在冶金生产实践中仍常用。

5

3.3 CaO-SiO2-FeO渣系的相图

3.3.1 确定化合物的稳定性

一个三元稳定化合物 CFS = CaO· FeO· SiO2 三个稳定二元化合物 CS = CaO· SiO2 C2S = 2CaO· SiO2 F2S = 2 FeO· SiO2 两个不稳定的二元化合物 C3S2 = 3CaO· 2SiO2 C3S = 3CaO· SiO2

22

70000

60000

50000

Relative intensity

Q0

Q2

Q3

5 51 4 3 2

40000

30000

CaF2

20000

10000

1

0 200 400 600 800 1000 Q1

-1

0

1200

1400

1600

Raman shift/cm

23

100 90 80 70 60

Q0

17

4.2 离子结构理论

4.2.2 离子的种类

氧的三种存在形态: (1)桥键氧O0(饱和氧) (2)非桥键氧O-(非饱和氧)

(3)自由氧离子O2三种离子间存在平衡2O-=O0+O218

炼铁中的炉渣成分分析及影响因素研究

炼铁中的炉渣成分分析及影响因素研究炼铁中产生的炉渣在现代钢铁生产过程中扮演着重要的角色,它的质量直接影响到钢的质量。

因此,对炉渣成分进行全面准确的分析和研究是非常必要的。

本文将介绍炉渣的形成过程、成分特点以及影响炉渣成分的因素。

一、炉渣的形成过程炉渣是在高炉冶炼过程中所产生的。

高炉冶炼过程是把铁矿石、焦炭和石灰石等原料放入高炉中,再用空气吹送,使原料迅速燃烧形成高温,进而使矿物质还原得到铁和其他金属,产生大量的炉渣。

在这个过程中,炉渣主要来自于铁矿石以及冶炼用的石灰石和萤石。

焦炭的主要作用是提供还原性,也会在炉渣中产生一定的灰分。

炉渣的形成过程可以简单地概述为:在高炉中,原料燃烧产生的高温环境下,铁矿石被还原为金属铁和一些金属,这些金属形成了炉区底部的铁水和以下的渣相,并顺着高炉筒壁向上冒升。

同时,高炉中石灰石或者萤石也会燃烧、脱碳,释放CO2气体。

还原出来的铁和其他金属在形成铁水时会吸附很多氧化物,最终形成了炉渣。

二、炉渣的成分特点炉渣的成分和性质与所选择的矿石种类、矿物质的组成、燃料种类和冶炼条件等因素有关。

在铁矿石冶炼的过程中,矿物质中的许多杂质会与氧气和石灰石反应生成炉渣。

炉渣的成分主要包括SiO2、CaO、FeO、Al2O3、MgO、MnO和P2O5等。

其中,SiO2和CaO的含量较高。

而MgO、FeO和MnO等元素的含量较低。

对于CaO和SiO2而言,它们的不同比例会影响到炉渣的性质和结构。

当SiO2/CaO比值在2-3之间时,炉渣的流动性、耐火性都较好。

当SiO2/CaO比值小于2时,炉渣的流动性会降低,易于形成氧化铁皮;SiO2/CaO比值大于3时,炉渣的黏度增加,不利于在高炉中流动。

除了元素含量的因素,还有其他一些因素也会影响到炉渣的成分,如炉温、炉压、煤气含量等。

这些因素影响到铁水中含氧量、流动性、温度等因素,从而进一步影响到炉渣成分的变化。

三、影响炉渣成分的因素1. 原料的种类和质量:炼铁生产中矿石矿物组成、质量、含量以及焦炭和石灰石的质量也会影响到炉渣的成分。