高温过热器的计算

过热蒸汽锅炉水阻力计算1

fm

总

Δ Pjb ΔP P'

2 总W /2ν

pj

Δ Pm+Δ Pjb+Δ PZW P''+Δ P

Φ 219x9 3.82 3.82 3.820 450 0.08134 9.72

Φ 38x4 17.11 3.86 3.820 3.839 352.3 450 401.15 0.07442 0.03 0.00071 58 17.644 0.00006 0.02342 0.02794 0.9 0 0.8 1.1

(4) 低温过热器管组 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 管子规格 管子长度 工质进口压力 工质出口压力 工质平均压力 工质进口温度 工质出口温度 工质平均温度 工质平均比容 管子内径 管子流通截面积 管子根数 工质流速 管子内壁绝对粗糙度 管子摩擦系数 管子摩擦阻力损失 进出口高度差 重位压差 工质由集箱进入管子 的入口介质系数 ν L P' P'' Ppj t' t'' t'

ξ

c

Δ Pjb

21 22

管子总阻力损失 锅筒出口压力

ΔP P'

MPa MPa

Δ Pm+Δ Pjb-Δ PZW P''+Δ P

二.省煤器

(1) 省煤器出口集箱至锅筒连管 1 2 5 6 7 8 9 10 11 12 13 17 18 19 22 23 24

省煤器出口集箱管子规格

管子长度 工质进口压力 工质出口压力 工质平均压力 工质平均温度 工质平均比容 省煤器出口集箱引出管 内径 管子流通截面积 管子根数 工质流速 管子内壁绝对粗糙度 省煤器出口集箱引出管 摩擦系数 管子摩擦阻力损失 进出口高度差 重位压差 管子的出口阻力系数

锅炉原理作业

作业(一)已知:某台锅炉燃烧烟煤,煤的元素分析成分为:C ar=55.43%、H ar=3.09%、O ar=4.13%、N ar=1.34%、S ar=0.34%、A ar=27.74%、M ar=7.93%、V daf=20.19% 低位发热量为Q ar,net =21270kJ/kg,飞灰系数αfa=0.9。

按照烟气的流程锅炉的各受热面名称及漏风系数如下:炉膛出口及屏式过热器α〃=1.2 800~2200℃高温对流过热器Δα = 0.05 500~1000℃高温对流再热器Δα =0.03 400~900℃低温再热器Δα =0.03 300~800℃省煤器Δα =0.03 200~600℃空预器热段Δα =0.1 100~400℃空预器冷段Δα =0.1 100~400℃求:1.理论空气量三原子气体容积3.理论水蒸汽容积4.理论氮气容积5.理论烟气容积6.烟气特性表(按各级受热面的进、出口平均过量空气系数αa v计算)7.烟气焓温表(按各级受热面的出(进)口过量空气系数α”计算)附1(烟气特性表示例):附2(烟气焓温表示例)作业(二)已知某台煤粉锅炉,采用固态排渣方式。

额定蒸发量D=420t/h,再热蒸汽流量350 t/h过热蒸汽压力P sh=13.7Mpa,过热蒸汽温度t sh=540℃,给水压力P fw=15.6MPa,给水温度t fw=235℃,再热蒸汽进入锅炉时压力/温度2.5 MPa/330℃再热蒸汽出锅炉时压力/温度2.3 MPa/540℃排污率p bl=3%,汽包压力P drum=14.8Mpa,排烟温度θexg=135℃,冷空气温度t ca=30℃飞灰和灰渣含碳量均为C fa=C sl=5%,q3=0.5%。

求:锅炉热效率,燃料消耗量,计算燃料量,保热系数。

注:压力均为表压,其它参数参考作业(一)。

作业(三)一台935t/h 亚临界压力锅炉,燃用烟煤,制粉系统采用中速磨煤机,四角切圆燃烧,水冷壁和炉顶管采用膜式结构。

一、锅炉设计辅助热力计算

一、锅炉设计辅助热力计算1.炉膛宽度及深度因采用角置直流式燃烧器,炉膛采用正方形截面。

按表8-40取炉膛截面热负荷q F =2580kW/m 2,炉膛截面F=40.2578m 2,取炉膛宽度a=6.72m ,炉膛深+b=6.72m ,布置Φ60×3的水冷壁管,管间距s=64mm ,侧面墙的管数为106根,前后墙102根。

管子悬吊炉墙,管子中心和墙距e=0。

后墙水冷壁管子在折角处有叉管,直叉管垂直向上连接联箱,可以承受后墙管子和炉墙的重量,斜叉管组成凝渣管和折焰角。

凝渣管有24×3=72根管子,折焰角上有26根管子,另4根管直接与联箱相连。

侧墙水冷壁向上延伸,在折焰角区域和凝渣管区域形成附加受热面。

2.燃烧室辐射吸热量的分配燃烧室辐射吸热量中有部分由凝渣管及高温过热器吸收。

凝渣管直接吸收燃烧室的辐射热量辐射受热面是燃烧室的出口窗,凝渣管吸收的热量与凝渣管束的角系数有关。

根据凝渣管的横向相对节距σ=4.267,从图11-10中的无炉墙反射的曲线上查得单排管的角系数x=0.32。

现凝渣管有三排,总的角系数为X nz =1-(1-x )3=1-(1-0.32)3=0.6856凝渣管辐射受热面为H nz = X nz F ch =0.6856×33.767=23.151m 3由于出口窗位于燃烧室上部,热负荷较小,需要计算沿高度的热负荷不均匀系数。

出口窗中心的高度为h ck ,从冷灰斗中心到炉顶的总高度为H 1=18.912,根据h ck H 1 =16.0318.912=0.8476 和燃烧器中心相对高度x r =0.2038,查图15-2的2线,得h r η=0.68,凝渣管吸收的辐射吸热量为f nz Q =87.1978151.337.12568.0=⨯⨯=nz f h r H q ηkW高温过热器直接吸收炉膛辐射热量为413.907616.107.12568.0)151.23767.33(=⨯⨯=-=f h r f gr q Q ηkW水冷壁的平均辐射受热面热负荷kWQ Q B Q q f gr f nz j l s 407.120183.5311)283.288668.66844(]183.5311)413.90787.1978(53.414756[19.2623.4711)]([=⨯-=⨯+-⨯=+⨯+-=3.炉膛受热的热量分配(1)锅炉总有效吸热量 kW Q gl 35.109143=(2)炉膛总传热量 kW Q B l j 68.668441475653.4=⨯=(3)凝渣管区域传热量 kW Q B nz j 427.45119.99553.4=⨯=(4)第二级过热器传热量 kW Q B gr j 35.11172297.246653.42=⨯=(5)第一级过热器传热量 kW Q B gr j 17.1275449.281553.41=⨯=(6)省煤器需要吸收热量 kWQ B sm j 1.13948)17.12754325.11172427.451168.66844(35.109143=+++-=(7)空气预热器需要吸收的热量 kWI I B B Q B lk rk k ky j ky j 78988.14954)34.263079.3320()06.05.005.1(53.4))(5.0(00''=-⨯⨯+⨯=-∆+=α (8)排烟温度校核 kWI I I B Q B Q B I I lk sm lk rk ky j kyj sm j py gr 7.188634.26304.0234.263079.332006.099.053.478988.149541.1394818.82022000''=⨯++⨯+⨯+-=∆++∆++-=ααφ177.142=py θ℃,与假定排烟温度140℃相差2.117℃,设计合格。

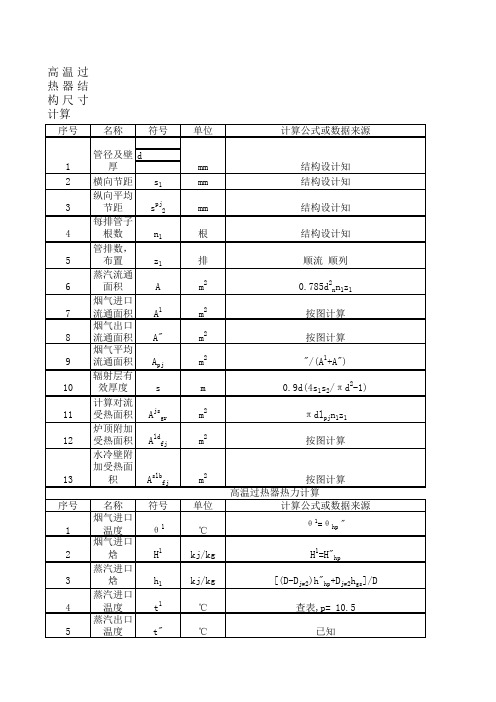

8高温过热器结构尺寸和热力计算

热系数

a1

w/(m2· (αd+αf)* ℃)

热有效度

37

系数

查赵翔《锅炉课程设计》附录三表Ⅶ

w/(m2·

38 传热系数 k

℃)

ψα1α2/(α1+α2)

39 较小温差 △tx

℃

θ"-t"

40 较大温差 △td

℃

θ'-t'

若△td/△tx<1.7则 △t=0.5*(△td+△tx);若

41 平均温差 △t

过热器吸

7

热量

Qgr

炉顶附加

kj/kg

受热面吸

8

热量

Qldfj

kj/kg

水冷壁附

假定

加受热面

9

吸热量

Qslbfj

kj/kg

假定

炉膛及后

屏 对过热

器辐射热

10

量

Qfp"

kj/kg

炉顶吸收

11

辐射热量 Qfjdfj

kj/kg

由后屏热力计算得 Qfp"Aldfj/(Aldfj+Aslbfj+Ajsgr)

水冷壁吸

水冷壁附

加受热面

13

积

Aslbfj

序号 1 2 3 4 5

名称 烟气进口

温度 烟气进口

焓

蒸汽进口 焓

蒸汽进口 温度

蒸汽出口 温度

符号 θ1 H1 h1 t1 t"

单位

计算公式或数据来源

mm

结构设计知

mm

结构设计知

mm

结构设计知

根

结构设计知

排

顺流 顺列

浅谈有关锅炉的校核计算

浅谈有关锅炉的校核计算摘要:为了方便锅炉设计的计算,在这里浅谈了有关锅炉校核计算的事项,从煤的特性到锅炉的设计结构和外界等综合因素校锅炉参数。

关键词:锅炉校核计算;参数;因素;综合1引言锅炉机组的热力计算,一般都从燃料的燃烧和热平衡计算开始,然后按烟气流向欧陆机组的各个受热面(炉膛、过热器等等)进行计算,锅炉热力计算分为设计计算和校核计算,两者计算方法差不多,其区别在于计算任务和所求的数据不同。

校核计算的任务是在给定的锅炉负荷和燃料特性的前提下,按锅炉机组已有的结构和尺寸,去确定各个受热面交界出的水温、汽温、空气和烟气温度、锅炉热效率、燃料消耗量以及空气和烟气的流量和流速。

进行校核计算是为了估计锅炉机组按指定燃料运行的经济指标,寻求必需的改进锅炉结构的措施,选择辅助设备以及空气动力、水动力、壁温和强度等计算提供原始资料。

2 概述对锅炉机组做校核计算时,不仅烟气的中间温度是未知数,而且排烟温度和热空气温度,有是连过热蒸汽的温度也是未知数。

因此在计算时,上述温度需先假定,然后用渐进法去确定,所谓逐渐接近法就是当一个参数未知而用已知量直接求解又条件不足时,可以先假设一个目标参数的值,将其带入进行运算。

并求出另一参数的值。

然后用求出的参数值对目标参量进行校核。

如果误差合格,则假设值便可作为问题的解,而如果校核不合格,则应把进行校核时得到的目标参数值作为已知,重新代入计算,直到校核误差达到要求为止。

根据锅炉基本结构和燃料特性(收到基、挥发分、灰熔点特性、可磨度、低位发热量),锅炉设计参数有锅炉额定蒸发量、过热蒸汽参数、汽包蒸汽压力、给水参数、排污率、排烟温度、与热空气温度、冷空气温度、空气中含水蒸气量。

3 设计步骤第一步:进行锅炉热平衡计算,设定热空气温度,确定锅炉热效率,根据过热器出口焓、再热器进出口焓、给水焓以及蒸汽流量确定锅炉有效利用热以及燃料消耗量。

3.1 空气平衡烟道(炉膛、凝渣管簇、高温省煤器、高温空气预热器、高温过热器、低温过热器、低温省煤器、低温空气预热器)各处空气系数(出口和入口)及各受热面的漏风系数(),空气预热器出口热空气的过量空气系数为:,为制粉系统漏风系数(以理论空气量为基础)3.2燃烧产物的体积及焓的计算3.2.1理论空气量:3.2.2理论氮容积3.2.3三原子气体容积3.2.4理论水蒸汽容积3.3燃烧产物的平均特性、热平衡及燃料消耗量和烟气焓温的计算可根据《锅炉热力计算标准方法》、焓温表等相关公式求出。

锅炉课程设计 计算表格

kb x1 x2 k

hyl Qf qs qa qv

序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14

名称 顶棚管径 节距 排数 顶棚管角系数 顶棚面积 蒸汽通流面积 炉膛顶棚热负荷分配不均系数 炉膛顶棚总辐射吸热量 减温水总流量 炉膛顶棚蒸汽流量 炉膛顶棚蒸汽焓增 炉膛顶棚进口蒸汽焓 炉膛顶棚出口蒸汽焓 炉膛顶棚出口蒸汽温度

序号 1 2 3 4 5 6 7 8 9 10

名称 布置 管子尺寸 横向排数 纵向排数 横向节距 横向节距比 纵向节距 纵向节距比 烟气流通面积 蒸汽流通面积

11

低温过热器受热面积

Adg

12

低温过热器前室深度

Lqs

13 14 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21

锅炉热平衡及燃料消耗量

序号 1 2 3 4 5 6 7 8 9 10入热量 排烟温度 排烟焓 冷空气温度 理论冷空气焓 化学未完全燃烧损失 机械未完全燃烧损失 排烟处过量空气系数 排烟损失 散热损失 灰渣损失 锅炉总损失 锅炉热效率 保热系数

符号 Q1 hpy

q3 q4 q2 q5 q6

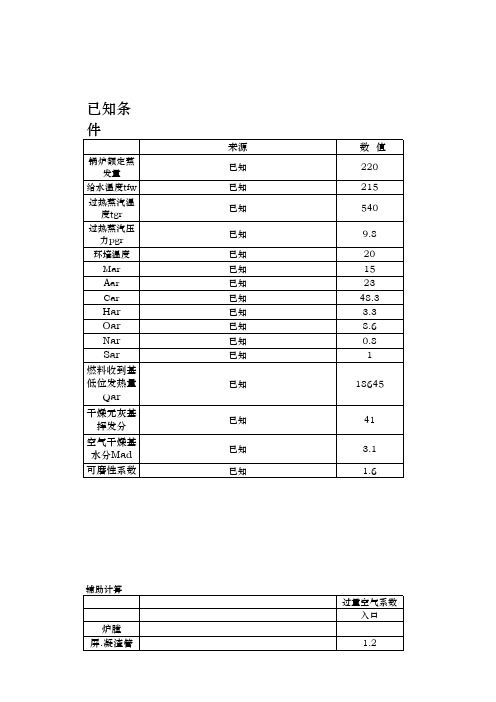

已知条件

来源

锅炉额定蒸 发量 给水温度tfw 过热蒸汽温 度tgr 过热蒸汽压 力pgr 环境温度 Mar Aar Car 已知 已知 已知 已知 已知 已知 已知 已知 已知 已知 已知 已知 已知

数 值

220 215 540 9.8 20 15 23 48.3 3.3 8.6 0.8 1 18645

低温省煤器 低温空预器

1.32 1.34

项目 理论空气量 (标况) RO2体积 VRO2 H2O的理 论体积 N2的理论 体积VN2 理论干烟气 容积Vgy 飞灰份额

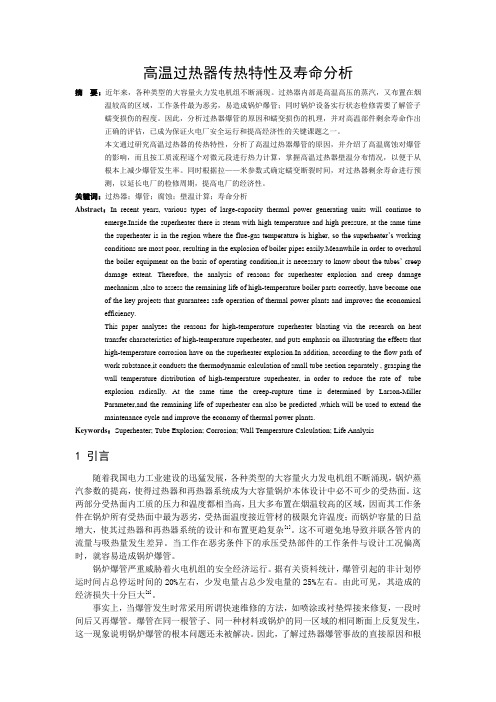

高温过热器传热特性及寿命分析

高温过热器传热特性及寿命分析摘要:近年来,各种类型的大容量火力发电机组不断涌现。

过热器内部是高温高压的蒸汽,又布置在烟温较高的区域,工作条件最为恶劣,易造成锅炉爆管;同时锅炉设备实行状态检修需要了解管子蠕变损伤的程度。

因此,分析过热器爆管的原因和蠕变损伤的机理,并对高温部件剩余寿命作出正确的评估,已成为保证火电厂安全运行和提高经济性的关键课题之一。

本文通过研究高温过热器的传热特性,分析了高温过热器爆管的原因,并介绍了高温腐蚀对爆管的影响,而且按工质流程逐个对微元段进行热力计算,掌握高温过热器壁温分布情况,以便于从根本上减少爆管发生率。

同时根据拉——米参数式确定蠕变断裂时间,对过热器剩余寿命进行预测,以延长电厂的检修周期,提高电厂的经济性。

关键词:过热器;爆管;腐蚀;壁温计算;寿命分析Abstract:In recent years, various types of large-capacity thermal power generating units will continue to emerge.Inside the superheater there is steam with high temperature and high pressure, at the same time the superheater is in the region where the flue-gas temperature is higher, so the superheater’s working conditions are most poor, resulting in the explosion of boiler pipes easily.Meanwhile in order to overhaul the boiler equipment on the basis of operating condition,it is necessary to know about the tubes’ creep damage extent. Therefore, the analysis of reasons for superheater explosion and creep damage mechanism ,also to assess the remaining life of high-temperature boiler parts correctly, have become one of the key projects that guarantees safe operation of thermal power plants and improves the economical efficiency.This paper analyzes the reasons for high-temperature superheater blasting via the research on heat transfer characteristics of high-temperature superheater, and puts emphasis on illustrating the effects that high-temperature corrosion have on the superheater explosion.In addition, according to the flow path of work substance,it conducts the thermodynamic calculation of small tube section separately ,grasping the wall temperature distribution of high-temperature superheater, in order to reduce the rate of tube explosion radically. At the same time the creep-rupture time is determined by Larson-Miller Parameter,and the remaining life of superheater can also be predicted ,which will be used to extend the maintenance cycle and improve the economy of thermal power plants.Keywords:Superheater; Tube Explosion; Corrosion; Wall Temperature Calculation; Life Analysis1 引言随着我国电力工业建设的迅猛发展,各种类型的大容量火力发电机组不断涌现,锅炉蒸汽参数的提高,使得过热器和再热器系统成为大容量锅炉本体设计中必不可少的受热面。

锅炉汽水阻力计算书

51×4

4 蒸汽出口温度

t"

℃

5 蒸汽进口温度

t'

℃

6 平均蒸汽温度

tcp

℃

7 蒸汽出口压力

P6"

Mpa

8 蒸汽进口压力

P6'

Mpa

9 平均蒸汽压力

Pcp

Mpa

10 平均蒸汽比容

υcp m3/kg

11 管子内径

dn

m12 管子根数n来自根13 蒸汽流通截面

fn

m2

14 蒸汽流速

21 过热器出口蒸汽压力 P3

Mpa

P3"+△P3

四 旁路低温过热器阻力

1 低温过热器出口集箱 D1×S mm

2 低温过热器进口集箱 D2×S mm

3 管子规格

d×s

mm

30.71797586 0.08

0.534339721 25.2 1.35 1 2.35 0.7 1.1

17.61536097 109972.4213 3.945996521

Mpa

P1"+△P1

二 旁路高温过热器阻力 1 高温过热器出口集箱 2 高温过热器进口集箱 3 管子规格 4 蒸汽出口温度 5 蒸汽进口温度 6 平均蒸汽温度 7 蒸汽出口压力 8 蒸汽进口压力 9 平均蒸汽压力 10 平均蒸汽比容 11 管子内径 12 管子根数 13 蒸汽流通截面

D1×S D2×S d×s

t" t' tcp P2" P2' Pcp υcp dn n fn

mm mm mm ℃ ℃ ℃ Mpa Mpa Mpa m3/kg m 根 m2

1/2(t'+t")

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

7 高温过热器的计算7.1 高温对流过热器结构尺寸 7.1.1管子尺寸 425d mm φ=⨯ 7.1.2冷段横向节距及布置 40L n = (顺列,逆流,双管圈) 7.1.3热段横向节距及布置 39R n = (顺列,顺流,双管圈) 7.1.4横向节距 195mm S = 7.1.5横向节距比 11 2.262dS σ==7.1.6纵向节距 287mm S = 7.1.7纵向节距比 22 2.07dS σ==7.1.8管子纵向排数 28n = 7.1.8冷段蒸汽流通面积 222*0.06424nL Ld f n m π== 注:n d 单位:m下同7.1.9热段蒸汽流通面积 222*0.06284nR Rd fn m π==7.1.10平均流通截面积()/20.0634pjLRff f=+=7.1.11烟气流通面积 2(7.68790.042) 5.4323.3Y m F =-⨯⨯= 7.1.12冷段受热面积 2**( 5.6)237L L z pj pj d m n n l l m H π=== 7.1.13热段受热面积 2**( 5.6)231R R z pj pj d m n n l l m H π=== 7.1.14顶棚受热面积 27.68(0.70.61)10.06LD m F =⨯+= 7.1.15管束前烟室深度 0.7YS m l =7.1.16管束深度 0.61GS m l = 7.1.17辐射层有效厚度 124*0.9(1)0.188s d m πσσ=-= (注:d 单位:m )7.2高温过热器的热力计算7.2.1进口烟气温度 'GG ϑ=995 0C 查表4-7,凝渣管结构及计算第11项7.2.2进口烟气焓 'GG I = 11821.0703 KJkg查表4-7,凝渣管结构及计算第12项7.2.3进冷段烟气温度 'GGL t = 513.3248 0C 即屏出口蒸汽温度,查表4-6,屏的热力计算7.2.4进冷段烟气焓 'GGL I = 3405.5931 KJ kg即屏出口蒸汽焓,查表4-6,屏的热力计算7.2.5总辐射吸热量 '''f f GGNZQ Q== 157.4649 KJkg7.2.6冷段辐射吸热量 'f f LGGLGGLRLDH QQH H H=•++=237157.464978.0623723110.06⨯=++ KJ kg7.2.7热段辐射吸热量 'f f RGGRGGLRLDH QQH H H=•++=231157.464976.0823723110.06⨯=++KJ kg7.2.8顶棚辐射吸热量 'f f LD GGLDGGLRLDH Q QH HH =•++=10.06157.4649 3.313623723110.06⨯=++KJ kg7.2.9出热段蒸汽温度 ''GGR t = 540 0C (建议取额定值5400C )7.2.10出热段蒸汽焓 ''GGR i = 3476.45 KJkg查附录二中水和水蒸气性质表,按计算负荷下高温过热段出口压力P = 9.9 MPa (查表1-6)7.2.11出冷段蒸汽温度 ''GGL t =535 0C (先估后校) 7.2.12出冷段蒸汽焓 ''GGL i = 3461.158 KJkg查附录二中水和水蒸气性质表,按计算负荷下高温过热段出口压力P = 10.10 MPa (查表1-6)7.2.13第二次减温水量 2jw D = 2800 KJ h(取用)7.2.14减温水焓 JW i = 923.69 KJ kg 就是给水焓,按P =10.98MPa7.2.15进热段蒸汽焓 '''22()jw jw GGLJW GGRD Di i D D i -+==33461.158(220102800)923.6928003428.863220000⨯⨯-+⨯= KJ kg7.2.16进热段蒸汽温度 'GGR t = 524 0C 查附录二中水和水蒸气性质表,按计算负荷下高温过热段出口压力P =10.10 MPa (查表1-6)7.2.17冷段吸热量 '''21()()/jw j GGL GGL GGLD D Qi i D B =--=(2200002800)(3461.1583364.675)3428.86331642.3221--=662.281KJ kg7.2.18热段吸热量 '''1()/j GGR GGR GGRD D Qi i B =-=220000(3521.24753428.863)797.530131642.3221⨯-=642.329KJ kg 7.2.19高温过热器吸热量 11GGGGLD GGRD QQQ=+=663.6538+642.3231 =1305.9769 KJ kg7.2.20高温过热器对流吸热量 'D f GGGGGGQQQ=-=1305.9769-157.4649=1148.5129KJkg7.2.21顶棚对流吸热器 1GGLDD Q = 48 KJ kg (先估后校)7.2.22高温过热器出口烟焓'''D GGGG GG LF QI I I αϕ=-+∆•=11821.0703-1148.51290.9946+0.025225.44810535.0124⨯=KJ kg7.2.23高过出口烟气温度 ''GG ϑ= 883.7995 0C (查焓温表), 7.2.24烟气平均温度 '''()2GG GG PJ ϑϑϑ+== 10671.9588 0C7.2.25烟气流速(273)3600273jyPJyyV B WFϑ+=⨯⨯=31642.32217.7569(944.3998273)13.0488360023.3273⨯⨯+=⨯⨯ m s (其中Y V 见表2-9)7.2.26烟气侧放热系数dZSwC C Cαα=•••= 800.9410.9672.192⨯⨯⨯=20()WC m查《标准》线算图12(附录图8)7.2.27冷段蒸汽平均温度 '''()/2GGLPJ GGl GGL t t t =+=(513.3248535)524.16242+=0C7.2.28 冷段蒸汽平均比容 GGL v = 0.034 3Kg m 查附录二中水和水蒸气性表,按冷段进出口压力平均值PJ P = 10.15 MPa(查表1-6)7.2.29冷段蒸汽平均流速 2()(3600)jw GGLGGLPJ LD v D W f-=⨯=3(220102800)0.03431.952236000.0642⨯-⨯=⨯m s 7.2.30冷段蒸汽放热系数GGLα= 3404 20()WC m,odCα•查《标准》线算图15即(附录图11) 7.2.31热段蒸汽平均温度 '''()/2GGRPJ GGR GGR t t t =+= 5405245322+=0C7.2.32热段蒸汽平均比容 GGR v = 0.035 m s查附录二中水和水蒸气性质表,按冷段进出口压力平均值PJ P =10 MPa (查表1-6)7.2.33热段蒸汽平均流速 (3600)GGRGGRPJ RD v W f=⨯⨯=3220100.03534.058736000.0628⨯⨯=⨯ m s 7.2.34热段蒸汽放热系数GGRα= 38000.923496⨯= 20()WC m,odCα•查《标准》线算图15即(附录图11)7.2.35三原子气体辐射减弱系数0.78 1.60.1)(10.37)1000pjQ TK +=-0.1-)(1-1217.39980.371000⨯)=24.711(.)m MPa7.2.36三原子气体容积份额 r = 0.2360 查表2-9烟气特性表7.2.37灰粒的辐射减弱系数H K =88.6804=1(.)m MPa 注:h d 单位:m μ7.2.38烟气质量飞灰浓度 Yμ= 0.0134 3kg m查表2-9烟气特性表7.2.39烟气的辐射减弱系数Q H YK r K K μ=+=24.710.236088.68040.01347.0199⨯+⨯= 1(.)m MPa7.2.40烟气黑度 a =1kpse--=7.01990.10.18810.1236e-⨯⨯-=7.2.41冷段管壁灰污层温度1()3.6j GGGGLHBGGL GGLPJ LQB t t H εα••+=+=131642.32211305.9769(0.0043)3404524.1624717.31843.6237⨯⨯++=⨯0C ,其中:0.0043ε=7.2.42热段管壁灰污层温度 1()3.6j GGGGRHBGGR GGRPJ RQB t t H εα••+=+==131642.32211305.9769(0.0043)3404532 3.6237⨯⨯++⨯=759.89110C ,其中:0.0043ε=7.2.43冷段辐射放热系数FGGLα=22.04 20()WC modCα•查《标准》线算图19即(附录图12)7.2.44热段辐射放热系数FGGRα=23.12 20()W C modCα•查《标准》线算图19即(附录图12)7.2.45修正后冷段辐射放热系数0.250.071273[10.4((]1000))GGLPJ YS F GGL FGGLGSt l l αα+=+• =0.250.07524.16242730.722.04[10.4((]10000.61))+⨯+•=33.255420()W C m 7.2.46修正后热段辐射放热系数0.250.071273[10.4((]1000))GGRPJ YS F GGR FGGRGSt l l αα+=+• =0.250.075322730.723.12[10.4((]10000.61))+⨯+•=31.964620()W C m 7.2.47冷段传热系数11GGL GGL GGLK ψαααα•==+105.447434040.65105.44743404⨯⨯=+66.4814 20()W C m (其中ψ—热有效系数,对烟煤ψ=0.65。

11)d F GGL ααα=+7.2.48热段传热系数11GGR GGR GGR K ααψαα•==+104.16434960.6565.7476104.1643496⨯⨯=+20()WC m(11)d F GGR ααα=+7.2.49冷段平均温 ln d x GGL d x t t t t t ∆-∆∆==∆∆460370.4747413.6239460ln 370.4747-=0C (其中'"d GG GGL t t ϑ∆=- "'x GG GGL t t ϑ∆=-)7.2.50热段平均温差 ln d x GGR d x t t t t t ∆-∆∆==∆∆ 498.24343.7995416.2556498.24ln 343.7995-=0C (其中''d GG GGR t t ϑ∆=- ""x GG GGR t t ϑ∆=-)7.2.51冷段对流吸热量 23.6GGL LGGL GGLD jt K H QB••=∆=3.666.4814413.6239237741.460931642.3221⨯⨯⨯=kJ kg7.2.52计算误差122()GGLD GGLD GGLGGLD fQQQ Q--=827.356978.06741.4619741.4619--=1.06% (允许误差±2%) 、、、23.6GGR RGGR GGRD jt K H QB••==∆3.666.4814416.2556231727.287931642.3221⨯⨯⨯=kJ kg7.2.54计算误差122()GGRD GGRD GGRGGRD fQQQ Q--=797.530176.08727.28790.8%727.2879--=- (允许误差±2%)7.2.55顶棚入口汽温'GGLDt= 337.8630 0C 就是屏顶棚出口汽温 7.2.56顶棚入口汽焓 'GGLD i = 2764.6593 kJ kg就是屏顶棚出口汽焓7.2.57顶棚出口汽焓'''1GGLD GGLD GGLDD Qi i =+=2764.6593+48=2812.6593 kJkg7.2.58顶棚出口汽温 ''GGLD t = 317 0C 查附录二中水和水蒸气性质表,10.00P MPa =7.2.59顶棚对流吸热量23.6LDGGLDD jK t F QB•∆•==66.481465.74763.6(944.3998312)10.06247.854332641.3221+⨯⨯-⨯= kJ kg(其中'',2GGLGGR PJ GGLD K t KK t ϑ+=∆=-)7.2.60计算误差21247.854348100%0.3%47.8543GGLDD GGLDD GGLDD Q QQ--=⨯=(允许误差10%±)7.2.61高温过热器区域总对流吸热量222d GGGGLD GGRD GGLDD QQQQ=++= 741.4609+727.2879+47.8543 =1516.6031 kJ kg。