SULZER METCO 热喷涂工艺介绍(中文版)——本人将继续分享涂层类的文档

热喷涂技术介绍

热喷涂技术适用范围无论是机械零件还是金属构件,最突出的问题就是表面磨损或腐蚀或者两者皆之。

这里简要介绍一下美国METCO公司的涂层应用指南1、耐磨损——热喷涂技术在高温和低温下最大的应用领域。

这类涂层具体分为以下几种:(1)耐粘着磨损或划伤——两个表面相对滑动,碎屑从一个表面粘到另一个表面时,发生粘着磨损或划伤。

专用典型涂层为钴基碳化钨、镍铬/碳化铬涂层。

(2)耐磨粒磨损——当较硬表面在较软表面上滑动,而且两表面之间存在磨损时,发生磨粒磨损。

当纤维和丝线在表面高速通过时,也发生磨粒磨损。

专有典型涂层为钴基镍铬合金、自熔合金混合钼、氧化铬涂层。

(3)耐微振磨损——重复加载和卸载产生周期应力导致表面开裂和大面积脱落。

专用典型涂层为氧化铝/二氧化钛涂层。

(4)耐气蚀磨损——液体流动在表面产生机械冲击。

专用典型涂层为铝青铜涂层。

(5)耐冲蚀磨损——气体或液体携带粒子高速冲击表面时,发生冲蚀磨损。

专用典型涂层为氧化铝/二氧化钛、氧化铝涂层。

2、耐高温抗氧化——这类涂层抗化学或物理分解,改善零件的高温性能。

这类涂层分为以下几种:(1)热障涂层——在零件和高温环境之间充当热屏障。

典型涂层为用氧化钇做稳定化处理的氧化锆涂层。

(2)抗高温氧化涂层——保护基体抗高温氧化。

典型涂层为镍/铬涂层。

(3)耐热腐蚀涂层——保护暴露在热腐蚀性气体中的基体。

典型涂层为镍/铬涂层。

3、防腐蚀涂层——选择这类涂层比较复杂,因为零件在服役状态,环境温度和各种介质对涂层材料都有一定的要求,一般采用钴基合金、镍基合金和氧化物陶瓷等作为涂层材料,通过提高涂层的致密性,堵住腐蚀介质的渗透;合理选择涂层材料与零件基材的氧化/还原电位,防止电化学腐蚀,涂敷抑制腐蚀的封孔剂。

4、导电涂层或绝缘涂层——这类涂层又分为以下几种:(1)导电涂层——专用典型涂层为铜涂层。

(2)绝缘涂层——专用典型涂层为氧化铝涂层。

(3)屏蔽涂层——抗电磁干扰(EMI)或高频干扰(RFI)专用典型涂层为铜涂层。

(完整版)热喷涂

二、热喷涂的种类和特点

1.热喷涂的种类 一般按照热源的种类,喷涂材料的形态及涂层的功能

来分。如按涂层的功能分为耐腐,耐磨,隔热等涂层, 按加热和结合方式可分为喷涂和喷熔:前者是基体不熔 化,涂层与基体形成机械结合;后者则是涂层再加热重 熔,涂层与基体互溶并扩散形成冶金结合。热喷涂与堆 焊的根本区别在于母材基体不熔化或极少熔化。

2、涂层结构

喷涂层的形成过程决定了涂层的结构。喷涂层是 由无数变形粒子互相交错呈波浪式堆叠在一起的层状 组织结构。图5-4是涂层结构的示意图。图5-5则给出 了典型的热喷涂层的金相组织照片。

图5-5 Ni-Cr-B-Si火焰喷涂组织

从图5-5中可以看出,涂层中颗粒与颗粒之间不可避免地 存在一部分孔隙或空洞,其孔隙率一般在4%~20%之间。涂 层中伴有氧化物等夹杂。采用等离子弧等高温热源、超音速喷 涂以及低压或保护气氛喷涂,可减少以上缺陷,改善涂层结构 和性能。

④基体表面的预热处理,以减少涂层与基体表 面的温度差使涂层产生的收缩应力,避免涂层 开裂和剥落。预热温度不宜过高,以防基体表 面氧化,影响结合强度,一般在200℃ -300℃ 之间。

⑤非喷涂表面的保护

四、热喷涂材料

热喷涂材料按形状可分为: ①线材:喷涂设备简单,操作方便,耗能

少,成本低,工艺因素影响小,涂层质量稳定。 ②粉末:不受线材成型工艺的限制,成本

②冶金-化学结合。这是当涂层和基体表面出现扩散和合金化时 的一种结合类型,包括在结合面上生成金属间化合物或固溶体。 当喷涂后进行重熔即喷焊时,喷焊层与基体的结合主要是冶金结 合。

SULZER METCO Evocoat喷涂系统方案(耐磨)

2

1.1 SULZER METCO 主要产品一览表

1.1.1 热喷涂设备 火焰粉末喷涂: 5P-II 常规、标准型、枪上带粉斗 全方位送粉、带送粉器、自动控制 通用型 重型、工业级 经济型 高级型、推拉式 电容行业专用喷涂机 喷涂粉芯丝材的专用电弧设备

(Flame Spray-Powder) 6P-II + 6C 火焰线材喷涂: (Flame Spray-Wire) 电弧喷涂: (Arc Spray ) 14E、14E-H 5K ValuArc SmartArc OSU CAP300 OSU FLEXIARC300 超音速火焰喷涂: (HVOF) DJ2700 DJ2600 WokaJet-400 WokaStar-600 等离子喷涂(APS) : 9M 系统 UniCoat MultiCoat Rotaplasma-500 可控等离子喷涂: CAPS Champro

公司配备专门的技术及售后服务部, 有多名经培训的售后服务工程师负责技 术及售后服务,公司设置了备件库,可为用户提供备件供应服务。

1

1.苏尔寿-美科公司介绍

苏尔寿-美科公司(SULZER METCO)是全球居冠的热喷涂专业厂家,拥 有规模最大的设备和材料的生产制造和销售市场, 庞大的工程开发和交钥匙工程 系统,涉及到设计、制造、维修、保养和修复等多方面。拥有数座研究所,与多 所有名大学联合开发热喷涂的前沿科学, 在职人员逾 2000 名, 高级技术专家 700 余人,集团公司总产值 6 亿美元,已有 70 余年发展历史。 就总体规模和综合实力而言, SULZER METCO 当之无愧地处于全球热喷涂 行业的领先地位。它在热喷涂工艺技术、应用工程以及设备、材料及相关产品的 设计和创造中都闪烁着光辉,开发并生产出 550 多种喷涂材料,并由此以不同 的喷涂工艺确定了千种以上的各类涂层,拥有世界上最大的热喷涂设备生产系 统,全部设备及材料得到 ISO9000 和 9001 的质量认证,材料实验系统得到权 威的 NADCAP 承认…… SULZER METCO 热喷涂设备名目繁多、应有尽有,兼顾了多方面的需求和 特点,常规和高级并存,每套系统都可选用手动、自控和计算机程控。 SULZER METCO 是世界上第一家专门为用户提供高技术设计和制造的全 套交钥匙工程的公司,用户涉及到全球众多工业部门,其中最重要的是航空发动 机等高技术产业,这些公司的大多数生产规范都是与 SULZER METCO 技术标 准相吻合的。 SULZER METCO 拥有各种先进的造粉方法,可生产 550 多种喷涂材料, 是名副其实的世界级材料生产商,它一直处于高新材料研究、开发和生产的领先 地位, 为世界各地用户供应多种类、多功能的优异喷涂材料,这些材料每天、每 处都在为航空、 能源、 冶金、 汽车等各种工程领域中运转着的表面增添着新特点、 新性能和新效率。 SULZER METCO——意味着创新、意味着价值!

热喷涂技术及应用讲解

耐磨衬套

涂层功能:恢复尺寸、耐腐蚀 涂层材料:Ni基合金、马氏体不锈钢 工艺方法:火焰喷涂、电弧喷涂、 超音速火焰喷涂

37

热喷涂特点

1. 喷涂材料的选择范围广泛,它几乎包括所有的固体 材料;如金属及其合金,各种陶瓷及金属陶瓷、 塑料和各种类型的复合材料等。

2. 选择合适的工艺方法几乎能在任何固体材料表面 上进行喷涂。

应用:

粉末火焰喷涂广泛用于机械部件和化工容器、辊筒表面制备耐蚀、耐磨 涂层。对喷枪喷咀部分作适当变动后,可用于喷涂塑料粉末。

10

等离子喷涂

在阴极和阳极(喷嘴)之间产生一直流电弧。该电弧把导 入的工作气体加热电离成高温等离子体并从喷嘴喷出形成 等离子焰。粉末由送粉气体送入等离子射流后被熔化、加 速、喷射到以预处理的基体材料表面形成涂层。

电弧喷涂原理示意图 1-直流电源;2-金属丝;3-送丝滚轮;4-导电块;5-导电嘴;

6-空气喷嘴;7-电弧;8-喷涂射流;9-涂层;10-基体

14

电弧喷涂设备

15

电弧喷涂典型应用

1) 钢铁构件上制备Zn、Al长效防护涂层; 2) 在钢铁件上喷涂不锈钢或其它耐磨金属,用于耐磨蚀防护; 3) 喷涂碳钢、铬钢、青铜、巴氏合金等材料,用于修复零件

2) 抗大气/电化学腐蚀涂层: 涂层材料主要有:Al、Zn、 AlZn、青铜、不锈钢、蒙乃尔合金、镍基合金;

3) 抗氧化涂层: 涂层材料主要有:NiCr、MCrAlY(M为Ni、 Co或Fe)、Mo、镍基合金和铝化物等。

26

2.抗磨损涂层 :

抗滑动磨损、磨料磨损、冲蚀磨损、微动磨损、气 蚀磨损等,其涂层材料主要有:Al2O3/TiO2、Cr2O3、 WC/Co、TiC/NiCr、高碳钢、不锈钢、NiCrBSi、 CoCrW、Cr3C2/NiCr、Mo等。

SULZER METCO 热喷涂工艺介绍(中文版)——本人将继续分享涂层类的文档

2.2 基底材料

适用的基底材料要求能够承受用喷砂方法糙化表面, 通常基底材料的表面硬度不能超过 55 HRc。 特殊的 工艺技术要求基底材料具有更高的表面硬度。因为涂 层粘附于基底上主要通过机械粘合,所以小心谨慎地 清洁表面并对表面进行预处理是极其重要的。

通过化学或机械的方法去除表面杂质后,通常使用一 种喷砂的方法粗糙材料表面。这样就通过增加表面自 由能而激活了表面,同时增大了喷涂微粒粘附的表面 面积。

Coating Material

涂层材料

Ti(C,N) 钛基硬质合金

SiC 硅绝缘化合物

Polymers 聚合物

Ceramic and metallic alloys 陶瓷和金属合金

Chrome 铬

Steel, Stellite 钢、钨铬合金

Zinc 锌

Ni-Cr-B-Si alloys 镍-铬-铜-硅 合金

Hard Chrome Plate 10 - 100 µm (40 - 4000 µin) 硬铬电镀

Weld Overlay 焊镀

0.5 - 5 mm (0.02 - 0.2 in)

Galvanize 镀锌

1 - 5 µm (40 - 200 µin)

Braze Overlay 镀铜

10 - 100 µm (40 - 4000 µin)

4

小结

5

附件

5.1 参考表

5.2 参考文献

3

Sulzer Metco

4 4 5

6 6 6 7 8 8 9 9 10 10 12 13 14 14 14 14 14 14 14 15 15

16 17 17 17 17 18 18 18 19 19 19 20 20 20

6-4第四节 热喷涂工艺

第四节热喷涂工艺热喷涂是近代各种喷涂、喷熔(或称喷焊)工艺的总称。

热喷涂工艺是把丝状或粉末状材料加热到近熔化或熔化状态,进而使之雾化、加速,最后喷至零件表面上形成覆盖层的工艺。

热喷涂工艺既是一种表面强化工艺,也是一种修复工艺。

作为强化工艺,可以根据工作需要在零件表面喷涂各种不同材料,使之分别具有耐磨、耐腐蚀、抗高温氧化等性能。

作为修复工艺可以修复磨损、腐蚀等损伤零件的表面,恢复其原有尺寸,延长零件使用寿命。

一、热喷涂工艺的种类和特点1.热喷涂工艺的种类通常按照熔化热喷涂材料所用的热源划分。

喷涂:有电弧喷涂、等离子喷涂、火焰喷涂(包括爆炸喷涂、超音速喷涂)等。

喷涂材料为丝状或粉末状。

喷熔:有火焰粉末喷熔、等离子粉末喷熔等。

2.热喷涂工艺的特点(1)适用的材料范围广。

各种金属或非金属材料的表面均可获得预定性能的涂层。

(2)热喷涂材料广。

金属及其合金、陶瓷、有机树脂等均可作为涂层的材料。

(3)工艺简单,操作容易,涂层形成速度快,加工时间短,生产率高。

(4)喷涂零件受热温度低,热应力小,变形非常小。

喷熔零件温度高,热应力大,容易产生变形或裂纹。

(5)喷涂层与零件表面为机械结合,结合强度低,约为5-50MP a,抗冲击性能差。

喷熔涂层与零件表面为冶金结合,结合强度高,约为300-700MPa。

(6)喷涂层是由金属颗粒堆积而成的,内部多孔,可存油,有利于润滑。

喷熔层则是连续致密的金属。

(7)喷涂层厚度可从0.05mm至几毫米。

喷熔层的最小厚度为0.8mm,一步法喷熔层厚度一般不大于2mm;二步法每次喷熔层厚度为0.2~0.3mm,可多次实施获得较大厚度的喷熔层。

二、粉末火焰喷涂1..喷涂原理火焰喷涂是利用氧一乙炔火焰作热源,用专用喷枪把加热到熔化或近熔化状态的合金粉末喷到经过预先处理的零件表面上形成要求涂层的工艺,如图6-5所示。

喷涂时热源是氧和乙炔为1:1的中性焰,温度可达3100℃,压缩空气的压力为0.45MPa。

第二章 热喷涂技术讲解

材料表面工程

9

1.3 热喷涂技术的特点

1. 可在各种基体上制备各种材质的涂层:金属、陶瓷、金属陶瓷以 及工程塑料等都可用作热喷涂的材料;几乎所有固体材料都可以 作为热喷涂的基材。 基体温度低:基材温度一般在30~200℃之间,因此变形小。 操作灵活:可喷涂各种规格和形状的物体,特别适合于大面积涂 层,并可在野外作业。 涂层厚度可控, 范围宽:从几十微米到几毫米的涂层都能制备。 喷涂效率高、成本低:生产效率为每小时数公斤到数十公斤。 局限性:主要体现在热效率低,材料利用率低、浪费大和涂层与 基材结合强度较低三个方面。 尽管如此,热喷涂技术仍然以其独特的优点获得了广泛的应用。

第二章

Hale Waihona Puke 热喷涂技术定义: 热喷涂—是将喷涂材料加热到熔融或半熔融状 态,用高速气流将其雾化、加速,使其高速喷射 到工件表面形成具有特殊性能的涂层。

材料表面工程

1

热喷涂TiC

材料表面工程 2

第一节

热喷涂的原理及分类

1.1 热喷涂的基本原 理

一、基本过程 1. 加热、加速、熔化 (颗粒状) 2. 雾化(10-100 μm ), 再加速---形成高速 粒子流。 3. 熔融与半熔融的高 速粒子流撞击到基 材,变形、凝固, 形成涂层。

表面预处理

表面粗化

预热

喷涂

封孔

材料表面工程

11

热喷涂基体表面预处理

• 基体金属表面的预处理状况,决定着热喷涂涂层与基体的 结合性能,因此对其使用寿命有决定性的影响。

• 表面预处理包括表面净化,除去金属表面的油脂、其他污

物、锈、氧化皮、旧涂层、焊接熔粒,以及对表面的粗化 处理。 • 喷砂、车螺纹、滚花和电拉毛。

材料表面工程

热喷涂方法分类及工艺原理

热喷涂方法分类及工艺原理5.3.1热喷涂分类方法作为新型的实用工程技术目前尚无标准的分类方法,一般按照热源的种类,喷涂材料的形态及涂层的功能来分。

如按涂层的功能分为耐腐,耐磨,隔热等涂层,按加热和结合方式可分为喷涂和喷熔:前者是机体不熔化,涂层与基体形成机械结合;后者则是涂层再加热重熔,涂层与基体互溶并扩散形成冶金结合。

平常接触较多的一种分类方法是按照加热喷涂材料的热源种类来分的,按此可分为:①火焰类,包括火焰喷涂、爆炸喷涂、超音速喷涂;②电弧类,包括电弧喷涂和等离子喷涂;③电热法,包括电爆喷涂、感应加热喷涂和电容放电喷涂;④激光类:激光喷涂。

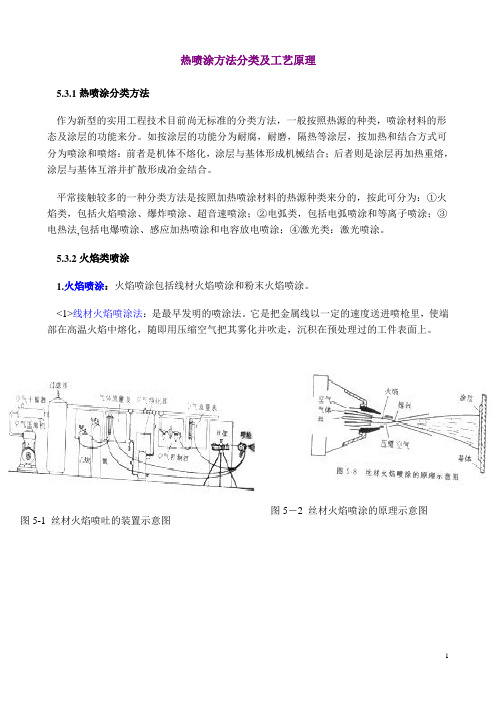

5.3.2火焰类喷涂1.火焰喷涂:火焰喷涂包括线材火焰喷涂和粉末火焰喷涂。

<1>线材火焰喷涂法:是最早发明的喷涂法。

它是把金属线以一定的速度送进喷枪里,使端部在高温火焰中熔化,随即用压缩空气把其雾化并吹走,沉积在预处理过的工件表面上。

图5-2 丝材火焰喷涂的原理示意图图5-1 丝材火焰喷吐的装置示意图图5-1表示丝材火焰喷涂的装置。

图5-2则是丝材火焰喷涂枪的剖面图,它示出了丝材火焰喷涂的基本原理。

喷涂源为喷嘴,金属丝穿过喷嘴中心,通过围绕喷嘴和气罩形成的环形火焰中,金属丝的尖端连续地被加热到其熔点。

然后,由通过气罩的压缩空气将其雾化成喷射粒子,依靠空气流加速喷射到基体上,从而熔融的粒子冷却到塑性或半熔化状态,也发生一定程度的氧化。

粒子与基体撞击时变平并粘结到基体表面上,随后而来的与基体撞击的粒子也变平并粘结到先前已粘结到基体的粒子上,从而堆积成涂层。

丝材的传送靠喷枪中空气涡轮或电动马达旋转,其转速可以调节,以控制送丝速度。

采用空气涡轮的喷枪,送丝速度的微调比较困难,而且其速度受压缩空气的影响而难以恒定,但喷枪的质量轻,适用于手工操作;采用电动马达传送丝材的喷涂设备,虽然送丝速度容易调节,也能保持恒定,喷涂自动化程度高,但喷枪笨重,只适用于机械喷涂。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Typical Coating Thickness 标准涂层厚度

1 - 5 µm (40 - 200 µin)

CVD

1 - 50 µm (40 - 2000 µin)

Baked Polymers 1 - 10 µm (40 - 400 µin) 培烧聚合物涂层

Thermal

Spray 热喷涂

40 - 3000 µm (0.0015 - 0.12 in)

在表 2 中,列出了一些经常用到的材料分类,并列 出典型实例、特性以及应用范例。为某一特定应用 程序选择合适的涂层材料需要有关操作环境的专门

知识, 以及有关材料的知识。 除了物理特性 (例 如:膨胀系数、密度、导热性和熔点)之外,附加 因素,诸如颗粒形状、粒子大小分布和粉末材料的 制造过程,将会影响涂层性能。正因为大多数喷涂 材料就像合金或混合物一样容易获得,这可以几乎 是无限的材料组合选择。但只有通过有多年使用经 验和广博的专业技术,才能做出正确的选择。

Valves 阀门

Steel sheet 钢板

Shafts 轴

表 1a • 主要的涂层工艺及特性 Table 1a • Principal coating processes and characteristics

热喷涂工艺能够最广泛地选择涂层材料,涂层厚度

CVD(化学气相沉积)

焊接

和可达到的涂层特性,这将在以后文章中加以深入

喷枪 Spray gun

喷射火熔 Spray plume

预处理表面 Prepared surface

气体或其它工作介质 Gas or other operating media

Relative motion

热喷涂原理 Figure 2 • Principle of thermal spraying

相对运动

图 2 展示了热喷涂的基本原理。首先涂层材料在加 热源中熔化。然后这一液态或熔融的涂层材料得到工 艺气体的推动,并喷涂到一个基底材料上,最后固化 成一个坚硬的固体层。热喷涂涂层的各具体方面如下 所示:

能源 Energy

喷涂材料 Spraying material

热喷涂涂层 Thermal sprayed coating

细致地讨论。

PVD(物理气相沉积)

热喷涂涂层

底材的温度[°C Substrate Temபைடு நூலகம்erature [°C]

表 1b • 涂层工艺的对照表 Table 1b • Comparison of coating processes

离子注入

化学处理

涂层厚度[µm] Coating Thickness [µm]

Coating Material

涂层材料

Ti(C,N) 钛基硬质合金

SiC 硅绝缘化合物

Polymers 聚合物

Ceramic and metallic alloys 陶瓷和金属合金

Chrome 铬

Steel, Stellite 钢、钨铬合金

Zinc 锌

Ni-Cr-B-Si alloys 镍-铬-铜-硅 合金

Sulzer Metco

1.1 表面特性

图 1a•13/4 涂铬钢水轮机喷嘴针阀运行后图片 Figure 1a • Chrome plated, 13/4 steel pelton turbine Nozzle needle after service

一个元件必需的表面要求主要由它的运行环境决定, 不时变换。

4

小结

5

附件

5.1 参考表

5.2 参考文献

3

Sulzer Metco

4 4 5

6 6 6 7 8 8 9 9 10 10 12 13 14 14 14 14 14 14 14 15 15

16 17 17 17 17 18 18 18 19 19 19 20 20 20

21

22 22 23

B.Tanner/SulzerMetco

热喷涂

1 引言

当今所有的工业行业,都打着“更好、更快、更便 宜”这一既常见又非常有效的口号,看起来似乎生 产的需求不断增长。但是过分苛刻的要求和超负荷 的操作条件经常导致过早失去功能。

如图 1a 所示的是一个在约千小时实际运行后,已 经完全磨损的一个水轮机喷嘴针阀。如果该使用寿 命无法接受的话,那么只能是:或者整个元件用一 种更能抗磨损的材料制造,或者必须妥善保护接触 面而减少磨损。从成本方面考虑,通常会选择后者。 这就产生了表面涂层的应用。至于是将涂层覆盖整 个元件、还是将涂层应用于易侵蚀的表面,关键是 看哪一种涂层更能满足需要。

Wear resistance 耐磨损

Corrosion resistance 耐腐蚀

Very hard, dense surface 高硬度,高密度表面

Examples

实例

Machine tools 机床

Fiber coatings 纤维涂层

Automobile 汽车

Bearings 轴承

Rolls 辊子

达到所需要的涂层厚度。除此之外,有些工艺必须的 设备可能会非常复杂,因而也就非常昂贵。使用成本 分析的方法能够确定哪一种涂层是切实可行的解决方 案。目前的法规规定对各种涂层工艺是否符合生态标 准必须进行分别测定,因为并不是所有的方法对环境 的影响都相同的。

Coating Process 涂层工艺

PVD

2.4.1.1 火焰线材喷涂

火焰线材喷射工艺,是用氧气和燃气混合 燃烧火焰将线材喷涂材料熔化进行喷涂。

燃气可以使用乙炔、丙烷或者氢气。 线材被送入火焰中心,线材熔化后经压缩 空气雾化成细微颗粒,被直接喷向工件表 面。

热喷涂

4

1.2 涂层工艺

通常涂层应用工艺有多种选择,几乎可以是无限多种 的涂层材料可供选择。为相关的涂层应用选择正确组 合,通常需要专家的专业知识。

表 1 列出了主要的涂层工艺原理、可达到的标准涂层 厚度、常用的涂层材料及应用实例。有些工艺对某一 特定的涂层材料不适用;同时,不是所有的方法都能

Sulzer Metco

材料等级 Material Class

Pure metals 纯金属 Self-fluxing alloys 自融合金

Steel 钢

MCrAlY 金属-铬-铝-钇

Ni-graphite alloys 镍-石墨合金 Oxides 氧化物

Carbides 碳化物

标准合金 Typical Alloy

Zn 锌 Fe-Ni-B-Si

Characteristics

特性

Wear resistance 耐磨损

Wear resistance 耐磨损

Corrosion resistance, aesthetics 耐腐蚀,符合美学特性 Wear resistance, corrosion resistance 耐磨损,耐腐蚀

Wear resistance 耐磨损

5

热喷涂

2 热喷涂涂层

Sulzer Metco

2.1 定义

按照德国工业标准 DIN 657 [ 1 ]*, 对热喷涂涂层的 定义是“...这种涂层的应用是通过特殊的设备(或系 统)将熔化的或熔融的喷涂材料高速喷射到一个干净 的、经预处理过的元件表面上..。”该定义其实并没 有完全描述热喷涂的工艺过程。

Economical, wear resistance 低成本,耐磨 High temperature corrosion resistance 耐高温,耐腐蚀 Anti-fretting 耐磨蚀

Oxidation resistance, high hardness 抗氧化,高硬度 Wear resistance 耐磨损

氧化物微粒 Oxide particle

孔隙率 Porosity

该液态或熔融的涂层微粒高速撞击基底表面。这样就 使得微粒发生形变,并且像“薄煎饼”一样分布在基 底表面。

* 译自德文文本。

基底 Substrate

未熔化微粒 Unmelted particle

图 3 • 热喷涂涂层原理示意图

Figure 3 • Schematic diagram of a thermal sprayed coating

Hard Chrome Plate 10 - 100 µm (40 - 4000 µin) 硬铬电镀

Weld Overlay 焊镀

0.5 - 5 mm (0.02 - 0.2 in)

Galvanize 镀锌

1 - 5 µm (40 - 200 µin)

Braze Overlay 镀铜

10 - 100 µm (40 - 4000 µin)

表面要求的范围包括足够的防磨损、防腐蚀、热绝 缘、电绝缘,甚至包括涂层应用后,外观上能够符 合美学标准。

事实上,很少有元件只承受单一的运行条件。通常 呈现的是多种条件的组合;例如,磨损与高热应力 相结合。防磨损和防腐蚀是表面 涂层必须承受的, 也是最经常遇到的工作条件。

图1b •喷嘴针阀喷涂氧化铬涂层,防磨损 Figure 1b • Nozzle needle with a chrome oxide coating to prevent wear

Sulzer Metco

热喷涂

2

目录

1

引言

1.1 表面特性

1.2 涂层工艺

2 2.1 2.2 2.3 2.4 2.4.1 2.4.2 2.4.3 2.4.4 2.4.5 2.4.6 2.5 2.6 2.6.1 2.6.2 2.6.3 2.7 2.7.1 2.7.2 2.7.3 2.8

热喷涂涂层 定义 基材材料 涂层材料 热喷涂涂层材料 传统火焰喷涂工艺 电弧线材喷涂 等离子喷涂 高速火焰喷涂(HVOF) 工艺对比 基础设备(系统要求) 涂层结构 涂层性能 磨损保护 防腐蚀 绝缘涂层(热涂/电涂) 后加工处理 机械加工后处理 密封处理 涂层后热处理 涂层性能