单车试验步骤与要求

电空制动1

•

制动电磁阀失电,列车管停止减压。同时, 保压电磁阀得电 。形成双保险,保持容积室压 力不变,制动缸保压。

• 制动后的缓解:

•

缓解电磁阀得电,沟通了缓解风缸向列车管 的通路,缓解风缸向列车管充风,加速缓解。 在缓解位,保压电磁阀与缓解电磁阀交替得 失电,控制容积室压力阶段的减压,达到阶段 缓解的目的。

• • • • •

一、组成 集成安装板 ,用来安装阀类、电器件、容积风缸、法兰接头 主阀、紧急阀, 电磁阀安装座,用于安装各电磁阀、充气阀及接线端子等。 电磁阀:制动电磁阀、保压电磁阀、缓解电磁阀。 制动电磁阀——常闭阀口遮断了列车管与大气的通路。得电时,打开, 列车管向大气排风,失电,关闭,停止排风。 缓解电磁阀——控制缓解风缸与列车管的通路。得电时,沟通列车管与 缓解风缸,加速缓解。失电时,关闭。 保压电磁阀——用来控制主阀容积室排风口到大气的通路。失电时,常 开阀口保证此路畅通。得电时,切断此路,容积室无法排风。 保压管——连接容积室排风口与电磁阀安装座,容积室压力可由保压电 磁阀控制。 充气阀——列车管向副风缸充风时,可以向缓解风缸充风,止回阀结构。 连接器——电空信号的接口。

位,每次均能发生阶段缓解作用,缓解电磁阀间断动作,次数应能在三 次以上。

F8型集成化电空制动单元一般故障及处理

• 一、 F8型集成化电空制动单元空气部分和电控部分的切换

• 运行中,当电空部分失效时,可通过安装座上的三个切断装置切断电空部分,F8 空气部分能正常使用。上推后转动90°。

• (一)

F8型集成化电空制动单元空气部分故障判断与处理

•

电空部分故障判断与处理

• 1.电磁阀不动作

• 检查电缆和连接线是否有断路?电路正常,电磁阀内部是否卡住?轻敲震动, 或更换电磁阀。

列检单车检查33步作业标准

单车检查33步作业标准第一步:车体倾斜外胀不超限,目视一位端二位角柱、上端梁、端墙板、端梁、二位侧梁、立柱质量要求:角柱、上端梁、端板破损不影响装车、外胀不过限;侧梁无弯曲、下垂,侧墙板无外胀(中、侧梁下垂空车不大于40mm,重车不大于80mm;车体外胀空车不超过80mm,重车不超过150mm)。

第二步:冲击座、钩身、钩颈、钩肩、钩头、下锁销孔;折角塞门手把及塞门芯、芯销、主管卡子、塞门体螺栓螺母,软管、连接器、胶皮圈;止挡铁、止挡铁螺栓螺母、开口销。

质量要求:冲击座、钩身、钩颈、钩肩、钩头、下锁销孔无裂损;折角塞门手把无折损,塞门芯、芯销配件齐全、作用良好;主管卡子、塞门体螺栓螺母无松动、丢失;软管、连接器无裂损、胶皮圈无裂损、丢失、反装;止挡铁无丢失,止挡铁螺栓螺母无脱落、松动、丢失,开口销齐全,无窜出、丢失,开口销开劈角度符合要求。

第三步:车底架各梁;列车管活接管、主管法兰三通、钩尾销托板、安全托板、钩尾框托板、螺栓螺母、开口销;摇枕下旁承体、常接触式弹性旁承、摇枕上平面、心盘螺栓、下排水孔、摇枕下平面、摇枕A区,制动梁安全链螺栓、螺母、安全锁,制动梁根部闸瓦托、梁体、支柱椭圆孔、制动梁弓型杆;上拉杆、中拉杆、支柱圆销、开口销;车轮内侧轮辐板、轮辋、车轴、对角摇枕弹簧、交叉杆中央、轮踏面(上中下)、车轮外侧轮辋、轮辐板、交叉杆端部、承载鞍导框挡边。

质量要求:;车底架各梁无破损、地板破损不影响装车【中、侧梁下垂空车不大于40mm,重车不大于80mm】; 列车管活接管、主管法兰三通无裂损,钩尾销托板、安全托板、钩尾框托板、螺栓螺母无脱落、松动、丢失,开口销齐全,无窜出、丢失,开口销开劈角度符合要求;摇枕下旁承体、下排水孔、摇枕A区无裂纹;摇枕下心盘螺栓、螺母无松动、丢失;常接触式旁承滚子无丢失、窜出、反位,橡胶体无龟裂;制动梁安全链螺栓螺母无松动、丢失;安全锁无脱落、丢失;制动梁根部闸瓦托、梁体、支柱椭圆孔、弓型杆无裂纹;上拉杆、支柱、中拉杆圆销、开口销齐全,无窜出、丢失,开口销开劈角度符合要求;车轮内侧辅板、轮辋、车轴无裂纹、轮毂无松动;对角摇枕弹簧无折断、窜出、丢失;交叉杆无弯曲、变形、折断;车轮踏面(上、中、下)无擦伤、剥离;车轮外侧轮辋、轮辐板无裂纹;【车轮辐板孔裂纹不大于30 mm;轮缘厚度不小于23mm;踏面擦伤及局部凹下深度不大于1mm;踏面圆周磨耗深度不大于8mm;踏面剥离长度:一处不大于50mm、二处每处不大于40mm;轮辋厚度不小于23mm(有辐板孔的不小于24 mm);轮缘内侧缺损长度不大于30mm,宽度不大于10mm;踏面缺损相对车轮轮缘外侧至缺损部之距离不小于1508mm,缺损部长度不大于150mm】交叉杆端部无裂纹、折断;承载鞍导框无破损,承载鞍位置正确。

货车运用维修—列检作业场列车技术作业(铁道车辆管理)

2 列车制动机试验要求及规定

3)二级列检作业场 (1)对到达列车施行到达全部试验。 (2)对始发列车施行始发全部试验。 (3)对有调中转列车到达时施行到达全部试验, 发车前施行始发全部试验。

5.到发一次作业:列检作业场实行人工检查,执 行全面检全面修的检查范围和质量标准。

作业手信号显示传递

列车技术作业手信号的显示传递昼间须使用检查 锤,夜间须使用白色灯光的检车灯,禁止使用红旗 (红灯)代替检查锤(检车灯);

手信号须依次、逐段传递,严禁隔段传递、错误 传递。

货车运用维修——

单击此处编辑母版标

5.到发一次作业:指列检作业场对配属管理、 固定循环使用货车组成实行路企直通运输直进直出列 车,将到达作业和始发作业合并为一次作业的列车技 术作业。

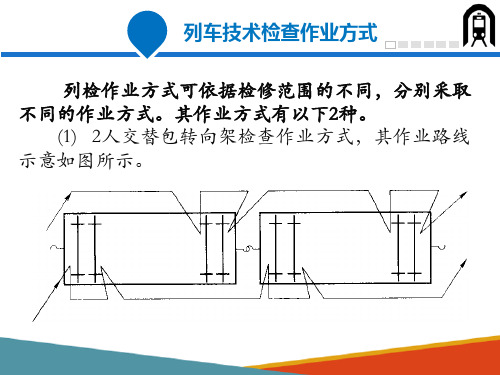

3 列车技术检查作业分类及要求

(二)列检作业要求 列检作业场的到达、始发、中转、通过及到发一 次作业,须按以下作业方式进行。 1.到达作业:列检作业场到达作业实行人机分工 检查或人工检查,执行全面检全面修的检查范围和质 量标准。 2.始发作业:列检作业场始发作业实行人工检查, 执行全面检全面修的检查范围和质量标准。

2 列车制动机试验要求及规定

1.全部试验:列检作业场按以下规定进行列车制 动机到达全部试验及始发全部试验。

1)特级列检作业场 (1)对到达列车施行到达全部试验。 (2)对始发列车和无调中转列车到达时施行始 发全部试验。 (3)对有调中转列车到达时施行到达全部试验, 发车前施行始发全部试验。

制动机单车试验要求

单车试验方法(一)试验准备1.客货车车辆制动机的单车试验应分别用客、货单车试验器进行。

试验前应确认单车试验检修不过期及性能良好。

2.单车试验器的试验风压调整到规定压力,客车600kPa,货车500kPa。

3.试验103型制动机或装有旧型空重车调整装置的120型制动机时,应将空重车调整装置调至空车位。

4.试验F8型制动机时,将转换盖板装在"阶段缓解位(盖上箭头向下)"。

5.单车试验器与制动软管连接装置连接用的胶管内径为25mm,长度为1.5~2m。

6.在制动缸后盖或三通阀排气口上安装1.5级空气压力表。

7.安装分配阀(或控制阀)之前,须用压缩空气对车辆制动管进行吹扫,待制动管吹净后, 再将分配阀(或控制阀)安装上。

单车试验前,须用压缩空气将制动机各风缸内的水分及污垢吹净。

8.试验装用闸调器的车辆须准备16mm×60mm×340mm、R420mm弧形垫板,并将现车的闸调器的螺杆调整到以下尺寸(螺杆上刻线至护管端头距离):ST1-600型及SAB型(罗、波进口车):500~570mm;574B型(原苏联进口车):500~570mm;ST2-250型:200~ 300mm。

(二)试验步骤及要求1.制动管漏泄试验目的:检查车辆制动主管至截断塞门前段的制动支管及各结合部的漏泄情况。

方法:将单车试验器与车辆一端的制动软管相连接,关闭车辆另一端的折角塞门和制动支管上的截断塞门。

单车制动阀的手把放I位充气,待车辆制动管达规定压力并稳定后,手把移至三位保压1min。

要求:保压1min,车辆制动管的漏泄量不得超过5kPa o若漏泄超过规定量,则应在各结合部涂抹肥皂水,查找漏泄处。

经处理合格后方可进行下一步试验操作。

2.全车漏泄试验目的:检查车辆制动机截断塞门后段的制动支管、分配阀(或控制阀)、副风缸、压力风缸(或加速缓解风缸)及各连接风管结合部的漏泄情况。

方法:开放制动支管上的截断塞门,单车制动阀手把放I位充气,待副风缸达规定压力并稳定时,将手把移至三位保压lmin。

单车试验作业指导书

作业指导书 单车试验目 次一、作业介绍 (4)二、作业流程示意图 (5)三、作业程序、标准及示范 (6)1. 班前准备 (6)2.开工准备 (6)3.工序控制 (6)4.单车试验 (6)5. 设备故障处置 (23)6. 质量反馈处置 (23)7. 完工要求 (24)四、工装设备、检测器具及材料 (25)五、附件 (27)1. 检测器具使用方法 (27)2. 内置芯片读写记录样表 (28)3. 制动装置过球试验用尼龙球发放、回收及检查样表 (29)一、作业介绍作业地点:检修车间外制动组检修库。

适用范围:适用于铁路货车厂修车各车型单车试验作业。

上道作业:单车试验器机能试验下道作业:落成交验人员要求:本岗位作业须由外制动钳工完成,作业人员上岗前要进行岗前培训,并持有有效《铁路岗位培训合格证》。

作业要点:劳动防护用品穿戴整齐;开工前全面检查工具、材料状态及各设备技术状态及动作,确认性能良好无故障;工作中注意周围作业人员状况,并做好呼唤应答;随时注意天车吊具状态,身体避开,防止配件脱落砸伤、碰伤;完工进行整理,清扫场地。

二、作业流程示意图三、作业程序、标准及示范1. 班前准备按规定穿戴好劳动保护用品,参加班前点名会。

2.开工准备2.1 主管现场副工长每日开工前对单车试验用实心尼龙球进行外观检查其状态是否良好,并逐一进行尼龙球量规检测,不合格时,作好记录并报告班组工长,上报车间分管技术员处置。

合格后在《过球试验用球发放、回收记录簿》对应栏签字确认。

2.2 现车制动试风岗位作业人员从主管现场副工长处领取与工号对应编号的实心尼龙球,并在《过球试验用球发放、回收记录簿》中对应编号栏内签名。

球和编号不符合时通知工长处理。

2.3 班组检查工对《过球试验用球发放、回收记录簿》发放、回收记录进行检查确认签字。

质检员对发放、回收过程进行监督检查,无问题后,在对应栏签字确认。

2.4 每周应核对一次试验用球的内置只读电子标志。

微控单车机能试验作业指导书

作业指导书微控单车机能校验微控单车机能校验岗位作业要领第2步:机能试验作业流程重要质量标准劳动防护用品穿戴整齐,工具准备齐全。

作业要点第1步:工前准备防止异物对人身造成伤害。

单车状态良好,机能试验合格。

连接风管,查看各表状态,按步骤进行机能试验。

第3步:完工校验、记录和清理工完料尽场地清,记录签章准确齐全。

做好实验记录,清理工作场地的污垢。

标准化微控单车试验岗位安全风险提示1. 工作时必须穿防砸皮鞋,防止配件跌落扎伤。

2. 严格卡控单车机能试验合格。

目次1.开工准备 (1)2.作业过程 (3)3.完工 (7)制动装置检修作业指导书类别:A2、A3修系统:制动装置部件:微控单车微控单车机能校验作业指导书适用车型:22、25B、25G、25K、19K、25T作业人员:1人作业时间:5分钟工具:微控单车、风管、气液分离器、列车管容积风缸、秒表作业材料:作业场所:检修主库环境要求:通风、自然采光良好操作规程:微控单车操作规程参考资料:1.《铁路客车空气制动装置检修规则》铁总运〔2014〕215号安全防护及注意事项:警告——1. 戴好工作帽,避免在作业时碰伤头部。

2.摘挂风管时,连接器方向不得对准自己或他人,防止造成人身伤害。

基本技术要求:1.作业者熟练掌握作业步骤。

2.手动单车机能实验各项数据合格序号作业项目工具及材料作业程序及标准作业图示1开工准备微控单车、风管、气液分离器、列车管容积风缸、秒表。

1.1 按规定穿戴安全劳保用品。

1.2 检查工具齐全、良好,秒表检定不过期。

1.3客车单车试验器每天开工前须进行一次机能检查。

1.4连接单车电源线,插入电子钥匙,开机[图1],将单车试验器软管连接器与(15.5±0.15)L的容积风缸和风源连接[图2],将调压阀压力调整为600kPa。

1.5单车试验器须使用0.5级精度,量程为0~1000kPa的压力变送器。

1.6单车试验器采集系统每半年标定一次,单车试验器用压力变送器每一年图1序号作业项目工具及材料作业程序及标准作业图示检定一次。

单车试验作业指导书

作业指导书单车试验单车试验岗位作业要领第2步:设备检查第3步:吹尘试验第4步:单车制动相关试验作业流程重要质量标准制动相关试验应保证单车供风压力,逐项进行。

出风口不准对人。

第5步:总风、缓解阀、空重车阀试验放开缓解阀手把或开放缓解塞门停止排风。

缓解阀试验完成后复位。

试验中注意安全,严格按照单车试验要求逐项进行。

试验中注意安全,严格按照试验步骤进行劳动防护用品穿戴整齐,工具准备齐全。

作业要点第1步:工前准备防止异物对人身造成伤害。

单车状态良好,各电压表、风压表、电流表检定不过期。

检查单车状态,查看各表状态,机能试验合格。

第6步:手制动机、制动缸活塞行程及闸调器试验闸片与制动盘的距离为3-5mm ,手制动机须动作灵活。

手制动机试验完成后复位,制动缸活塞行程须注意调节。

第7步:完工校验、记录和清理工完料尽场地清,记录签章准确齐全。

完工前,打印好实验记录单,做好实验记录,清理工作场地的污垢。

标准化微控单车试验岗位安全风险提示1. 工作时必须穿防砸皮鞋,防止配件跌落扎伤。

2. 严格卡控单车机能试验合格。

目次1.工前准备 (1)2.吹尘、安装分配阀 (4)3.通过球试验 (7)4.空气制动试验(切断单车试验器的电空制动电源) (12)5.总风系统试验 (24)6.手制动机试验 (27)7.闸调器及间隙调整量试验 (27)8.完工 (29)制动装置检修作业指导书类别:A2、A3修系统:制动装置部件:制动装置单车试验作业指导书适用车型:22、25B、25G、25K、19K、25T人员工种:制动钳工作业时间:1.5小时/辆工装工具:微控单车试验器、压力传感器、三角钥匙、过球试验用球及回收装置、挂表试验装置作业材料:测漏液作业场所:检修主库试风线环境要求:通风、自然采光良好操作规程:微控单车操作规程参考资料:1.《铁路客车空气制动装置检修规则》铁总运〔2014〕215号安全防护及注意事项:1. 警告——工作时必须穿防砸皮鞋,防止配件跌落扎伤。

单车试验

单车试验7.1 基本要求7.1.1 制动装置需采用能自动打印的微机控制单车试验器或集中控制单车试验器,按下列规定进行单车试验。

7.1.2 装用球芯折角塞门或球芯直端塞门的车辆需进行过球试验。

7.1.3 车辆临修进行单车试验时,可不对空重车自动调整装置进行全部性能试验,空重车阀无漏泄,制动缸漏泄量符合要求,根据车辆装载情况,检查常用制动时制动缸活塞行程应符合下表规定。

制动缸活塞行程表(临修)7.2 试验准备7.2.1 车辆应处于空车位,装用手动空重车调整装置的车辆,空重车手把处于空车位,脱轨自动制动装置的球阀需处于开放位,车辆上装设的其他风动装置须开放,处于工作状态。

7.2.2 装用空重车自动调整装置的车辆试验垫板厚度须符合下表要求空重车自动调整装置试验垫板厚度表7.2.3 安装货车空气制动阀,空重车阀之前,须用压缩空气将制动管系吹扫干净,并将各风缸内水分及污垢吹净。

7.2.4 准备材质为尼龙6,直径为25.4+0.05mm的实心尼龙球安装于软管连接器上的实心尼龙球网状回收器。

7.2.5 在制动缸后盖出安装压力表或传感器。

7.2.6 装用闸调器的车辆应准备1块340mmX60mmX16mm,R420mm的弧形垫板,并将闸调器的螺杆调至以下尺寸(全部装用新闸瓦时,螺杆上刻度至护管段部的距离):ST1-600型:500~570mm;ST2-250型:200~ 240mm7.2.7 确认单车试验器总风源压力须不低于600KPA,单车试验器压力为500KPA(以下简称定压)。

7.3 实验步骤及要求7.3.1 过球试验7.3.1.1 开放车辆制动主管两端折角塞门,关闭截断塞门。

7.3.1.2 将实心尼龙球网状回收器安装于远离单车试验器一段的编织制动软管总成连接器(以下简称软管)上。

7.3.1.3 将实心尼龙球放在车辆另一端的连接器中,然后将单车试验器与之连挂。

7.3.1.4 单车试验器置1位充风,实心尼龙球须通过制动主管进入网状回收器。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

单车试验步骤与要求

1.插设防护信号

2.检查单车试验器各部齐全,作用良好,风表定检不过期,双针风表指针指示正确,装上软管堵,打开车辆另一端折角塞门,在制动缸活塞上做零位标记。

将单车试验器一端与制动软管连接,手把置一位充风

3.绕车一周检查空气制动、基础制动、手制动各零部件齐、作用良好。

上车检查制动支管及管卡、紧急制动阀及铅封、风表各部齐全、不过期。

4.漏泄试验:

(1)确认双针风表指针指示正确(不正确要进行调整),关闭截断塞门,确认制动管达到规定压力后(600KPa),用肥皂水涂抹主管(包括软管部分)及紧急制动阀支管各接头不得漏泄,手把移至三位保压一分钟,确认风表指针下降不得超过10KPa

(2)开放截断塞门,手把移至一位充风,待各风缸达到规定压力后,在阀、各排水塞门、支管各接头涂抹肥皂水不得漏泄。

手把移至三位保压一分钟,全车漏泄不得超过10Kpa,关闭车辆另一端折角塞门,卸下管堵。

5.制动感度试验:

(1)手把移至一位充风至规定压力,手把移至四位减压40Kpa,立即移至三位保压,各型制动机须在制动管减压40Kpa前发生制动作用(确认制动缸活塞推出),104型制动机≤40Kpa。

(2)局减终止后保压一分钟,不得发生自然缓解,随即手把移至二位充风缓解(确认制动缸活塞缩回),各型制动机应在45秒内缓解完毕。

6.制动安定试验:

(1)手把移至一位充风至规定压力,在制动缸后盖上或分配阀均衡部排气口安装校对压力表,打开校对压力表安装管头部排风阀门,制动手把移至五位减压170Kpa后移至三位保压,在减压过程中制动机不得发生紧急制动作用。

绕车一周检查闸瓦是否抱紧车轮踏面,测量制动缸活塞行程在限度以内(190Kpa+10mm)。

关闭校对压力表安装管头部排风阀门。

(2)制动手把移至一位充风缓解完毕后,确认校对压力表一分钟内指针下降不得超过10Kpa。

打开校对压力表安装管头部排风阀门。

绕车一周检查闸瓦是否离开车轮踏面。

7.紧急制动试验:

手把一位充风至规定压力,迅速移至六位减压,各型制动机发生紧急制动作用。

104型制动机应在减压100Kpa前发生紧急制动作用(观察压力表黑针指示下降过程变化),检查确认闸瓦是否抱紧车轮踏面,关闭校对压力表安装管头部排风阀门。

手把移至一位充风缓解完毕后,确认校对风表值(制动缸压力)在420+10Kpa范围内。

打开校对压力表安装管头部排风阀门排风,卸下校对压力表,装上制动缸后盖上的螺堵或分配阀均衡部排气口。

8.缓解阀试验:

手把一位充风至规定压力,制动手把移至五位减压170Kpa后移至三位保压,打开缓解阀,观察制动缸活塞行程缩回,确认缓解阀作用良好。

关闭缓解阀。

9.手制动机试验:

拧紧手制动摇把,确认闸瓦是否抱紧车轮踏面,松开摇把反缓解后,确认闸瓦是否离开车轮踏面,确认手制动链的松余量在90~120mm 范围内。

10.紧急制动阀试验及铅封:

手把一位充风至规定压力,上车拉下紧急制动阀手把至全开位,车辆须发生紧急制动作用,下车确信闸瓦是否抱紧车轮踏面,上车将紧急制动阀手把复位并施封。

达到规定压力后,检查紧急制动阀各部须无漏泄。

11.校对风表:

手把一位充风至规定压力,再移到三位保压,上车确认压力风表与单车试验器的压力风表的差值在+15Kpa.

12.收拾工具和材料,撤单车试验器至枕木头以外。

13.撤除防护信号。