钢制车轮型钢轮辋挡圈工艺卡

钢结构车间各工序工艺卡

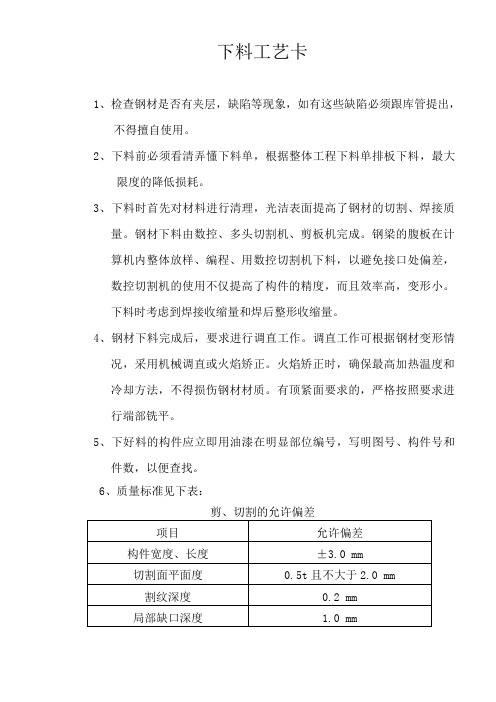

下料工艺卡1、检查钢材是否有夹层,缺陷等现象,如有这些缺陷必须跟库管提出,不得擅自使用。

2、下料前必须看清弄懂下料单,根据整体工程下料单排板下料,最大限度的降低损耗。

3、下料时首先对材料进行清理,光洁表面提高了钢材的切割、焊接质量。

钢材下料由数控、多头切割机、剪板机完成。

钢梁的腹板在计算机内整体放样、编程、用数控切割机下料,以避免接口处偏差,数控切割机的使用不仅提高了构件的精度,而且效率高,变形小。

下料时考虑到焊接收缩量和焊后整形收缩量。

4、钢材下料完成后,要求进行调直工作。

调直工作可根据钢材变形情况,采用机械调直或火焰矫正。

火焰矫正时,确保最高加热温度和冷却方法,不得损伤钢材材质。

有顶紧面要求的,严格按照要求进行端部铣平。

5、下好料的构件应立即用油漆在明显部位编号,写明图号、构件号和件数,以便查找。

6、质量标准见下表:剪、切割的允许偏差组对工艺卡1、核对下料尺寸是否符合图纸尺寸要求,不符合图纸要求的应作出标识,严禁组对。

2、焊接H型钢的翼缘板拼接缝和腹板拼接缝的间距应相互错开200mm以上,翼缘板拼接长度不应小于2倍板宽,腹板拼接宽度不应小于300mm,长度不应小于600mm。

托架梁、吊车梁等承重构件的拼接长度必须控制在全长的1/3以内。

3、拼装好的构件应立即用油漆在明显部位编号,写明图号、构件号和件数,以便查找。

4、质量标准详见下表:焊接H型钢的允许偏差(mm)自动埋弧焊工艺卡1、焊接前检查设备是否正常运行,是否采用与母材相匹配的焊丝焊剂,焊工是否经过考试培训并且持证上岗。

2、根据工程钢结构设计总说明里的要求及零部件加工清单的设计尺寸详细核实构件尺寸,无误后才可按照焊接工艺进行施焊,施焊时钢梁的两端或翼缘板和腹板的两侧设引弧板,防止端头部位出现过大的弧坑及焊口不满等质量问题,以满足设计对焊缝质量的要求。

为了防止钢梁、柱因集中受热引起过大的变形,合理采用焊接顺序。

在焊接腹板与上、下翼缘的四道焊口时进行交叉焊。

钢结构加工工艺卡

乌审旗干燥车间二期工程H型钢构件加工工艺卡片榆林市鑫天赐钢结构工程有限公司2016 年内籽15内籽15内籽15见附图工艺要求内籽15内籽15设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期榆林市鑫天蜴钢结构工程有限公司H型钢构件加工工序工程爼称乌审旗T•燥车间构件名称钢柱钢梁卡片加工图号2016-XT05共2 页第1页材料牌号Q235B 工序名称二级焊缝施工班组二班组备注坡口加工图工步号设备检验允许项目偏差工艺要求工艺装备«W内務15内籽15内籽15九使用火焰气割时钢材应放平垫稳,其 下层留出大于2omm 的间隙。

2.气割前应将钢工 步号采用机械毋切火焰气割设备龙门剪板机氧气•乙块装S工艺装备 游标卡、尺角尺、卷尺游标卡、尺角尺.卷尺检验项目 零件外形尺寸 零件宽度.长度边缘缺陵型钢端部垂直度零件宽度.长度气割面垂直度气割面平面度 允许偏差 士 i,omm±3,ommi.omm2.omm±5,omm O.OH 且不大于 2Qmm o.Q5t 且不大于 2Qmm工艺要求 1•机床后而被剪 下的钢板宽度小于 somm 时.钢板左端的 断线对准其下刃口,右 锻的断线则应伸出下刃口 17m m 进行眄 切:(2)机床前面被剪切的钢板狭窄而压不 到时,还应采用临时斥榆林市鑫天腸钢结构工程有限公司H 型钢构件加工工序卡片工程名称乌审旗干燥 车间构件名称 钢柱钢梁加工图号 2016-XTO5 共1页第1页材料牌号O235B工序 拿称切割 施工班组 三班组 备注见附图见附图内籽15内籽15«W内務15«W内務15设计(日期)审核(日期)标准化(日期〉会签(日期)标记处数更改文件号签字日期榆林市鑫天赐钢结构工程有限公司H型钢构件加工工序卡工程名称乌审旗干燥车间构件名称钢柱钢梁片加工图号2016-XTO5共2页第1页材料牌号Q2S5B 工序名称H型钢焊接施工班组六班组备注SAW船形焊顺工步号施焊前应检査焊件接缝处是否符合施工图的要求0对要求焊透的焊缝需认真修整组装定位、点焊缝•其表面清理后应瞬出金属光泽。

工艺卡片模板

精心整理机械加工工艺过程卡片班级:1404032姓名:机械加工工艺过程卡片产品名称轴套零件名称轴套共(7)页第(1)页材料牌号GCR15 毛坯种类铸件毛坯外型尺寸每毛坯可制件数 1 每台件数 1 备注工序号工序名称工序内容车间工段设备工艺装备工步工时备料Θ50×45的棒料1 车粗车端面及外圆金工CA6140 三爪卡盘,YG6硬质合金车刀,表面粗糙度仪2 钻钻θ6,θ10,,θ14,,θ18通孔金工Z3025 麻花钻,钻床专用夹具,内径千分尺3 镗粗,精细镗θ20通孔θ30圆柱孔,θ30至θ36的圆锥孔金工CA6140 C620-1车床专用夹具内径百分尺,表面粗糙度仪表4 车粗车精车θ49至标准尺寸θ48金工CA6140 90度外圆车刀,游标卡尺,三爪卡盘5 车换端面保护夹θ48面粗,精车θ50至标准尺寸θ40金工CA6140 90度外圆车刀,游标卡尺,三爪卡盘6 车端面至标准尺寸保证长度30mm,40mm 金工CA6140 90度外圆车刀,游标卡尺,三爪卡盘设计日期审核日期标准化日期会签日期标记处更改文件号签日期指导数字(厂名)机械加工工序卡片产品型号零件图号01—01—01产品名称轴套零件名称轴套共(7)页第(2)页车间工序号工序名称材料牌号机加工车间车削GCR15 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造Θ50×45 1设备名称设备型号设备编号同时加工件数CA6140 1夹具编号夹具名称切削液ZY—01 三爪卡盘工序工时标准单件39.46s工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工序工时机动辅助1 粗车端面及外圆三爪卡盘,YG6硬质合金车刀,表面粗糙度仪90 45 0.5 1.25 1 22s 17.46s(厂名)机械加工工序卡片产品型号零件图号01—01—02产品名称轴套零件名称轴套共(7)页第(3)页车间工序号工序名称材料牌号机加工车间钻孔GCR15 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造Θ50×45 1设备名称设备型号设备编号同时加工件数Z3025 1夹具编号夹具名称切削液ZY—02 钻床专用夹具工序工时标准单件260s工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工序工时机动辅助2 钻θ6,θ10,,θ14,,θ18通孔Z3025摇臂钻床,钻床专用夹具100 2 0.5 45 30 200s 60s(厂名)机械加工工序卡片产品型号零件图号01—01—03产品名称轴套零件名称轴套共(7)页第(4)页车间工序号工序名称材料牌号机加工车间车削GCR15 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造Θ50×45 1设备名称设备型号设备编号同时加工件数CA6140 1夹具编号夹具名称切削液ZY—04 三爪卡盘工序工时标准单件61.5s工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工序工时机动辅助3 粗,精细镗θ20通孔θ30圆柱孔,θ30至θ36的圆锥孔C620-1车床专用夹具内径百分尺,表面粗糙度仪表330 49 0.20 2 5 21s 40.5s(厂名)机械加工工序卡片产品型号零件图号01—01—04产品名称轴套零件名称轴套共(7)页第(5)页车间工序号工序名称材料牌号机加工车间车削GCR15 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造Θ50×45 1设备名称设备型号设备编号同时加工件数CA6140 1夹具编号夹具名称切削液ZY—01 三爪卡盘工序工时标准单件110s工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工序工时机动辅助4 粗车精车θ49至标准尺寸θ4890度外圆车刀,游标卡尺,三爪卡盘120 35 0.65 1.25 3 50s 60s(厂名)机械加工工序卡片产品型号零件图号01—01—05产品名称轴套零件名称轴套共(7)页第(6)页车间工序号工序名称材料牌号机加工车间车削GCR15 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造Θ50×45 1设备名称设备型号设备编号同时加工件数CA6140 1夹具编号夹具名称切削液ZY—01 三爪卡盘工序工时标准单件130s工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工序工时机动辅助5 换端面保护夹θ48粗精车θ50至标准尺寸θ4090度外圆车刀,游标卡尺,三爪卡盘120 46 0.65 2 3 70s 60s(厂名)机械加工工序卡片产品型号零件图号01—01—06产品名称轴套零件名称轴套共(7)页第(7)页车间工序号工序名称材料牌号机加工车间车削GCR15 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造Θ50×45 1设备名称设备型号设备编号同时加工件数CA6140 1夹具编号夹具名称切削液ZY—01 三爪卡盘工序工时标准单件130s工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工序工时机动辅助6 车端面至标准尺寸保证长度17mm,40mm90度外圆车刀,游标卡尺,三爪卡盘120 46 0.65 1.1 2 70s 60s。

零部件制造工艺过程卡1(15--30)

⑺ 检查管束组合尺寸。

3

清理

清理胀管后油污,方便试压检查。

编制

日期

第 共页 页

涂改标记 处 数 签 字 日 期

校对

ቤተ መጻሕፍቲ ባይዱ

日期

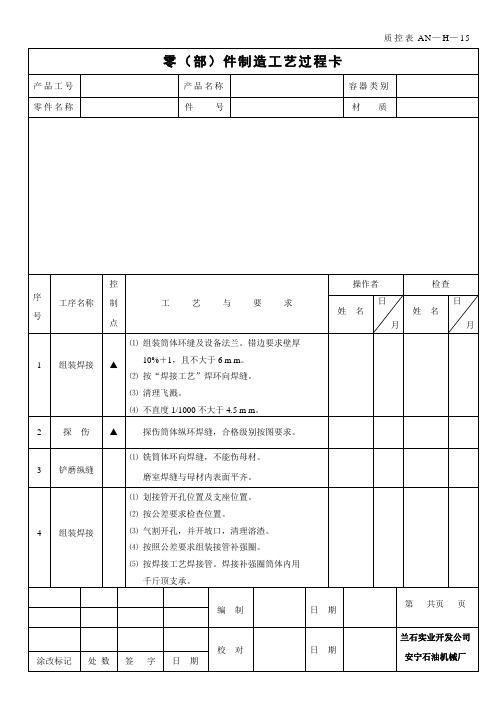

零(部)件制造工艺过程卡

兰石实业开发公司 安宁石油机械厂 质控表 AN—H—20

产品工号 零件名称

序

控

工序名称 制

号

点

产品名称 件号

工艺与要求

⑴ 组装定距板,折流板距离±1mm。

容器类别

2 探伤 ▲

探伤筒体纵环焊缝,合格级别按图要求。

操作者

姓名

日 月

检查

姓名

日 月

3 铲磨纵缝 4 组装焊接

⑴ 铣筒体环向焊缝,不能伤母材。 磨室焊缝与母材内表面平齐。

⑴ 划接管开孔位置及支座位置。 ⑵ 按公差要求检查位置。 ⑶ 气割开孔,并开坡口,清理溶渣。 ⑷ 按照公差要求组装接管补强圈。 ⑸ 按焊接工艺焊接管。焊接补强圈筒体内用

号××上下台》出厂前用红油漆框起来。供用户

拆御。

⑸ 单台发货设备要拆开。

编制

日期

第 共页 页

涂改标记 处 数 签 字 日 期

校对

日期

零(部)件制造工艺过程卡

兰石实业开发公司 安宁石油机械厂 质控表 AN—H—09

产品工号

产品名称

容器类别

零件名称

件号

材质

序

控

号 工序名称 制

点

工艺与要求

1 毛坯验收

⑴ 锻件按“GB4726-2000”规定中的Ⅱ级验收。 ⑵ 锻件质证齐全,标记清晰。

⑴ 加工工艺按《B 型折流板简明工艺卡》进行。

5

工艺过程、工序卡片实例

15H8 机用铰刀、孔用塞规

5、孔口倒角 C1

45°倒角车刀

20

钳

孔口倒角,校正拨叉脚,保证两端面余量均匀

金工

Z5125A 校正工具,锥面

30

铣

粗铣拨叉脚两端面,厚 7.6-00.1

40

铣

铣拨叉脚内侧面,保证 50H12 0.25

0

50

铣

铣操纵槽至图样要求,对称面距端面 12mm

金工 金工 金工

Hale Waihona Puke 主轴转速 (r/min)760 400 1000

198

760

切削速度 (m/min)

114.5 17.6 18.6

进给量 (mm/r)

0.39 0.23 0.23

背吃刀量 (mm)

2.5 7

0.4

6.7

0.23

0.1

40.6

0.39

1

进给 次数

1 1 1

1

1

工时 机动 辅助

编制

抄写

校对

审核

批准

日期

C336—1

1

夹具编号

夹具名称

切削液

拨叉头车夹具

柴油

工位器具编号

工位器具名称

工序工时

准终

单件

工步号

工步内容

10

车拨叉头端面,保证尺寸 30mm

20

钻15H8 孔至14 mm

30

扩15H8 孔至14.8 mm

50

4、铰15H8 孔至图样要求

60

孔口倒角 1mm×45°

工艺装备

端面车刀,游标卡尺 14mm 标准麻花钻 14.8mm 扩孔钻 15H8 机用铰刀,15H8 孔 用塞规 倒角车刀

机械加工工艺卡片(范本)

工 序 内 容

车端面打中心孔 车外圆Ф 120长度192.5mm 工件调头,打中心孔 车外圆Ф 120长度152.5mm 车外圆Ф 140长度355.5mm 车外圆Ф 160长度29.5mm 工件调头,车端面 打深孔,钻孔Ф 6 钻孔Ф 8.6攻丝1/8" 镗床加工端头孔攻丝M20*45 铣床加工槽

Hale Waihona Puke 切削 深度 mm切削 速度 m/min

每分钟转 数或往复 次数

100 100 80 80 60 40 80 60 120

0.2 0.2 0.2 0.2 0.2 0.2 0.05 0.2 0.2

C630 C630 C630 C630 C630 C630 C630 C630 T6110 52K

设计(日期) 审核(日期) 2012.12.29

4月25日 轴 2 备注 工人技术 等级

工艺装备名称及编号 进给量 mm/r 设备名称 及编号 C630 夹具 4爪 4爪 4爪 4爪 4爪 4爪 4爪 4爪 4爪 V形铁 平口钳 YG8 中心钻 YG8 YG8 YG8 YG8 加长钻头 丝锥 丝锥 铣刀 千分尺 游标卡尺 千分尺 千分尺 游标卡尺 游标卡尺 游标卡尺 游标卡尺 游标卡尺 游标卡尺 刀具 量具

标准化(日期) 会签(日期)

标记

更改文件号

签字

日期

标记

处数

更改文件号

签字 日期

230120标记日期标记签字日期c6304爪毛胚种类每台件数备注工人技术等级工艺装备名称及编号机械加工工艺卡片提升机373零部件名称零部件图号4月25日轴游标卡尺游标卡尺标准化日期中心钻yg8yg8yg8游标卡尺会签日期刀具yg8游标卡尺游标卡尺量具千分尺游标卡尺千分尺千分尺游标卡尺铣刀丝锥加长钻头yg8丝锥v形铁平口钳4爪4爪4爪4爪审核日期宝盈公司机械加工工艺卡片产品型号产品名称夹具4爪4爪t611052kc630c630c630c630更改文件号签字处数更改文件号每毛胚可制件数切削深度mmc630c630c630c6304爪4爪每分钟转数或往复次数设备名称及编号车外圆160长度29

轧制汽车轮辋型钢工艺操作规范

轧制汽车轮辋型钢工艺操作规范(共22页)-本页仅作为预览文档封面,使用时请删除本页-东营市恒德新型材料有限公司工艺文件汽车轮辋钢技术规程QJ/1、概述为保证汽车轮辋型钢试产及今后批量生产的产品质量,满足用户需求,加强各工序的管理和操作程序,特制订本规范,本规范适用于恒德新型材料有限公司生产的汽车轮辋型钢。

亦适用于本企业其它型材的生产。

2、技术条件汽车轮辋型钢执行下列标准2.1.1产品规格及标准代号见表(一)表(一)产品规格及标准代号2.1.2其它规格的汽车轮辋型钢按有关技术协议、产品断面图及工艺操作规程执行。

补充技术条件2.2.1GB/T5227标准规定技术要求外,型钢表面的耳子、凸块、碾皮及局部划痕等可以打磨重,但打磨最大深度不允许超该部位的负偏差,打磨部位应圆滑、无棱角。

轮辋型钢的截面尺寸及允许偏差2.3.1产品断面图(图一)头厚腿宽表二汽车轮辋型钢产品尺寸及允许偏差5续表二汽车轮辋型钢产品尺寸及允许偏差6续表二汽车轮辋型钢产品尺寸及允许偏差7各规格轮辋型钢倍尺长度按《倍尺重量表》要求,依据生产通告单执行。

3钢坯汽车轮辋型钢使用的钢坯材质为12LW ,其化学成份要求如表(三)汽车轮辋型钢所用钢坯分为定尺和非定尺钢坯,投料时尽量分别组批投炉,定尺钢坯切斜不大于10mm ,长度偏差100+-。

钢坯装炉时必须严格执行《按炉送钢制度》,严禁混号,并随时观察炉内钢坯运行情况,避免钢坯掉道和刮炉墙等事故。

4钢坯加热加热炉技术性能炉子形式:蓄热推钢式连续加热炉 装出料方式:端进侧出 用途:钢坯轧制前加热钢坯规格:断面:150×150 60×160 165×225 165×280 180×280mm 长:2700~4500mm 加热钢种:普碳钢、低合金钢 钢坯装料温度:常温20℃(冷料) 出钢温度:1150~1250℃炉温均匀性:钢坯断面温差≤30℃ 炉子额定产量:冷装最大80t/h 燃料种类:发生炉煤气燃料发热量:发生炉煤气,1350×kg蓄热体型式:陶瓷蜂窝体蓄热室换向周期:60s(可调)蓄热体后排烟温度:≤150℃炉底水管冷却方式:汽化冷却炉子有效尺寸:×5.1m钢坯加热温度正常生产时,加热段温度范围1200℃-1300℃。

最新工艺卡片跟工序卡片

车间

工序号

工序名称

材料牌号

金工

5

钳

HT150

毛坯种类

毛坯外形尺寸

毛坯制件数

每台件数

铸件

85mm×85mm宽38mm

1

设备名称

设备型号

设备编号

同时加工数

钳台

1

夹具编号

夹具名称

切削液

无

工位器具编号

工位器具名称

工序工时

准终

单件

2

min

工步号

工 步 内 容

工 艺 装 备

主轴

转速(r/min)

切削

速度(m/min)

游标卡尺

1.3min

5

钳工手工制作孔R1.5

金工

钳

出油口铲刀

2min

6

去毛刺

金工

钳

手用铰刀

3min

7

8

9

10

11

12

13

14

唐山工职院

机械加工工序卡

产品型号

零部件图号ห้องสมุดไป่ตู้

共6页

产品名称

零(部)件名称

尾座体盖

第 1 页

车间

工序号

工序名称

材料牌号

金工

1

车

HT150

毛坯种类

毛坯外形尺寸

毛坯制件数

每台件数

铸件

85mm×85mm宽38mm

主轴

转速(r/min)

切削

速度(m/min)

进给量(mm/r)

切削

深度(mm)

进给

次数

工步工时

机动(min)

辅助

7

半精镗孔至φ250—0。021,保证加工精度及表面粗糙度