五孔氧枪喷头在300吨转炉的应用

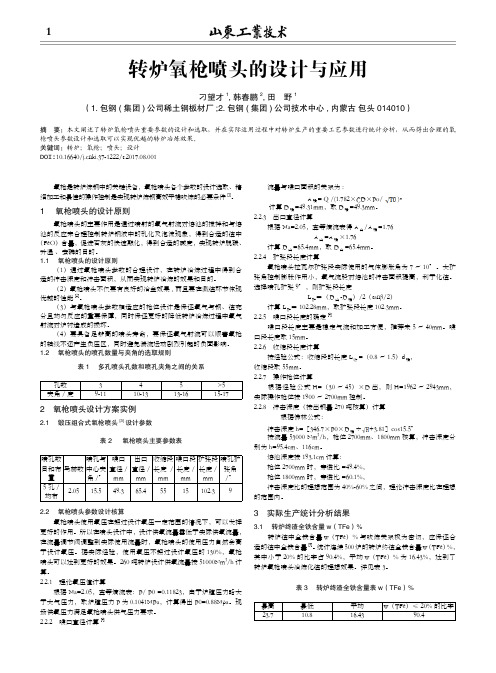

转炉氧枪喷头的设计与应用

3 实际生产统计分析结果

3.1 转炉终渣全铁含量 w(TFe)% 转炉渣中全铁含量 w(TFe)% 与吹炼关系极为密切,应保证合 统计连续 500 炉的转炉终渣全铁含量 w (TFe) %, 适的渣中全铁含量 [5]。 其中小于 20% 的比率占 90.4%,平均 w(TFe)% 为 16.43%,达到了 转炉氧枪喷头冶炼化渣的理想效果。详见表 3。 表 3 转炉终渣全铁含量表 w(TFe)% 最高 23.7 最低 10.8 平均 16.43 w(TFe)≤ 20% 的比率 90.4

1016640ki371222t201708001氧枪是转炉炼钢中的关键设备氧枪喷头各个参数的设计选取精细加工和最佳的操作控制是实现转炉炼钢高效平稳吹炼的必要条件11氧枪喷头的设计原则氧枪喷头的主要作用是通过喷射的氧气射流对熔池的搅拌和与熔池的反应来合理控制转炉钢液

1

转炉氧枪喷头的设计与应用

刁望才 1, 韩春鹏 2, 田 野 1 (1. 包钢 ( 集团 ) 公司稀土钢板材厂 ;2. 包钢 ( 集团 ) 公司技术中心 , 内蒙古 包头 014010)

2 氧枪喷头设计方案实例

2.1 锻压组合式氧枪喷头 [3] 设计参数 表 2 氧枪喷头主要参数表 喷孔数 喷孔与 喉口 出口 收缩段 喉口段 扩张段 喷孔扩 目和布 马赫数 中心夹 直径 / 直径 / 长度 / 长度 / 长度 / 张角 置 角 /° mm mm mm mm mm /° 5孔/ 2.05 15.5 49.3 65.4 55 15 102.3 9 均布 2.2 氧枪喷头参数设计核算 氧枪喷头使用氧压在超过设计氧压一定范围的情况下,可以发挥 更好的作用。所以在喷头设计中,设计供氧流量需低于实际供氧流量, 在流量调节阀调整到实际使用流量时,氧枪喷头的使用压力自然会高 于设计氧压。据实际经验,使用氧压不超过设计氧压的 130%,氧枪 喷头可以达到更好的效果。260 吨转炉设计供氧流量按 51000Nm3/h 计 算。 2.2.1 理论氧压值计算 根据 Ma=2.05,查等熵流表:P/ P0 =0.11823,由于炉膛压力略大 于大气压力,取炉膛压力 P 为 0.1041MPa,计算得出 P0=0.88Mpa。现 场供氧压力满足氧枪喷头供气压力要求。 2.2.2 喉口直径计算 [4]

氧气转炉——喷溅

氧气转炉——喷溅1.氧气转炉炼钢相关知识一个世纪以前,英国H. 贝氏麦1856年在登记贝氏麦酸性转炉炼钢法专利时,就提出用纯氧炼钢的重要意义。

到上个世纪末,德国的K. V. 林德肯首先生产可供工业使用的氧气。

1930年,德国南部马克西米利安(Maxhutte)厂在托马斯转炉试验30%富氧炼钢。

1947年,R. 杜勒(R. Durrer)和他的同事H. 赫尔瑞格(H. Hellhrugge)在瑞士格拉费根(Gerlafigen)钢厂2.5t转炉上进行顶吹氧试验。

奥地利联合钢铁公司在奥地利林茨(Linz)2t和5t的转炉上进行试验并于1949年10月获得成功, 1952年建于林茨的一个容量为30t 的工厂建成开工生产。

过了一年,奥地利阿尔卑斯矿业公司在多那维茨(Donawitz)也建了一个工厂开始生产,并把这种炼钢法命名为LD氧气顶吹转炉炼钢法。

他是世界炼钢技术的一次巨大变革。

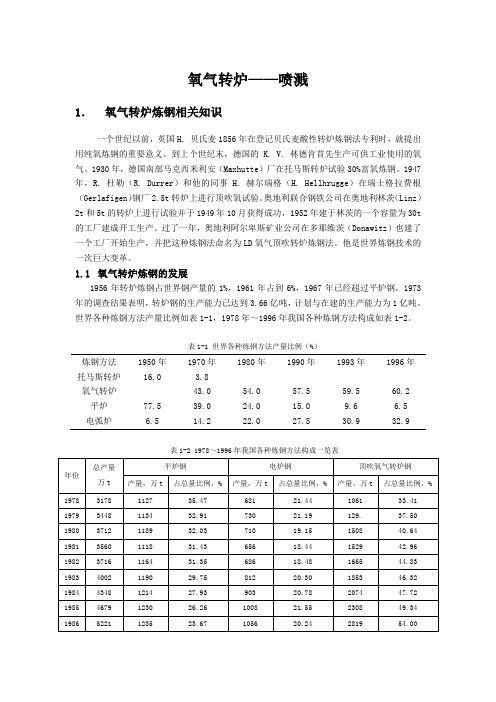

1.1氧气转炉炼钢的发展1956年转炉炼钢占世界钢产量的1%,1961年占到6%,1967年已经超过平炉钢,1973年的调查结果表明,转炉钢的生产能力已达到3.66亿吨,计划与在建的生产能力为1亿吨。

世界各种炼钢方法产量比例如表1-1,1978年~1996年我国各种炼钢方法构成如表1-2。

表1-1 世界各种炼钢方法产量比例(%)炼钢方法1950年1970年1980年1990年1993年1996年托马斯转炉16.0 3.8氧气转炉43.0 54.0 57.5 59.5 60.2 平炉77.5 39.0 24.0 15.0 9.6 6.5 电弧炉 6.5 14.2 22.0 27.5 30.9 32.9表1-2 1978~1996年我国各种炼钢方法构成一览表1.2供氧制度供氧制度就是使氧气流股最合理的供给熔池,创造良好的物理化学反应条件。

因此,供氧制度的内容包括确定合理的喷嘴结构、供氧强度、氧压和枪位操作。

1.2.1氧枪喷嘴的类型及特点熔池供氧的主要设备是氧枪。

首钢京唐氧枪自动控制系统的应用

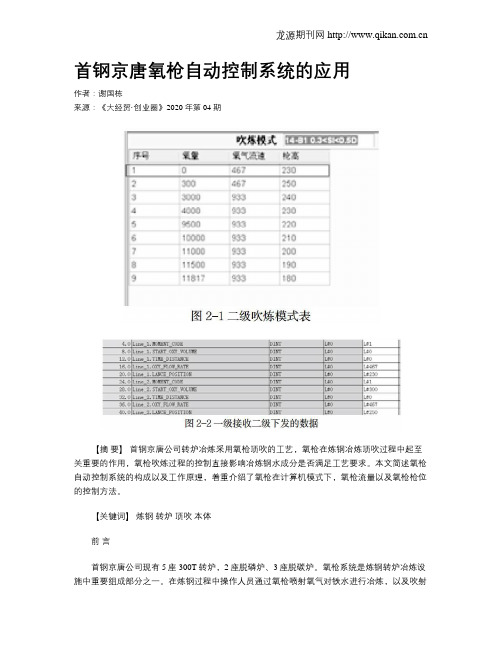

首钢京唐氧枪自动控制系统的应用作者:谢国栋来源:《大经贸·创业圈》2020年第04期【摘要】首钢京唐公司转炉冶炼采用氧枪顶吹的工艺,氧枪在炼钢冶炼顶吹过程中起至关重要的作用,氧枪吹炼过程的控制直接影响冶炼钢水成分是否满足工艺要求。

本文简述氧枪自动控制系统的构成以及工作原理,着重介绍了氧枪在计算机模式下,氧枪流量以及氧枪枪位的控制方法。

【关键词】炼钢转炉顶吹本体前言首钢京唐公司现有5座300T转炉,2座脱磷炉、3座脱碳炉。

氧枪系统是炼钢转炉冶炼设施中重要组成部分之一。

在炼钢过程中操作人员通过氧枪喷射氧气对铁水进行冶炼,以及吹射氮气保护转炉,延长转炉的使用寿命。

因此氧枪的性能直接影响钢水冶炼结果。

冶炼过程中生产人员通过自动化控制系统调不断调整氧枪的吹氧量以及枪位,从而得到合格的钢水成分。

1; 氧枪系统概述氧枪设备系统包括升降卷扬、横移装置、供养供水软管以及氧枪本体四部分。

京唐公司每座转炉配备两根氧枪,各自拥有独立的氧枪升降和横移装置,安装在炼钢48米平台上。

两根氧枪互为备用,没有主次,在生产中可以自行选择哪根氧枪进行冶炼。

在一根氧枪出现故障或需要检修时,可以利用另外一根氧枪进行冶炼,保证生产持续、稳定的进行。

氧枪升降采用的是西门子250KW电机,在升降过程中通过西门子变频器进行速度调节。

横移装置控制氧枪的横向移动。

氧气、氮气和冷却水在各自的阀门站经过调节阀调节后提供给氧枪,其中氧气管道和水管道安装在42米平台,氮气管道安装在44米平台。

氧枪系自动控制系统主要包括氧枪本体系统、顶吹氧气及溅渣用氮气系统、氧枪冷却水系统。

各系统都有自己单独的PLC主站。

系统PLC之间通过Profibus-DP通信协议建立通讯,读取其他系统所需要的信息,进行相关逻辑运算。

2; 氧枪顶吹控制系统2.1 顶吹系统控制模式氧枪顶吹系统是氧枪自动控制系统的重要组成部分之一,通过自动化程序实现对氧枪氧气、冷却水以及氮气三种介质的控制,满足炼钢的工艺需求。

五孔氧枪在210t转炉上的优化

V01.29 No.6 Nov.201O

1.3 计算工况氧压 P。 查等 熵 流表 ,当 Ma=2.05时 ,P出/Po=

0.1182,由于炉膛 压力近似 于大气 压力 ,所 以 P出=0.102MPa,则 Po=0.86MPa。

上 述氧压 为 阀后 理论压 力 ,当使用 氧压低 于 理论压力时 ,氧气流股形成过膨胀波系 ;当使用 氧压高于理论值时 ,形成膨胀波系。以上两种情

大 ,表 明氧气 射流 的化 渣 能力 越强 ,脱 磷效 果越

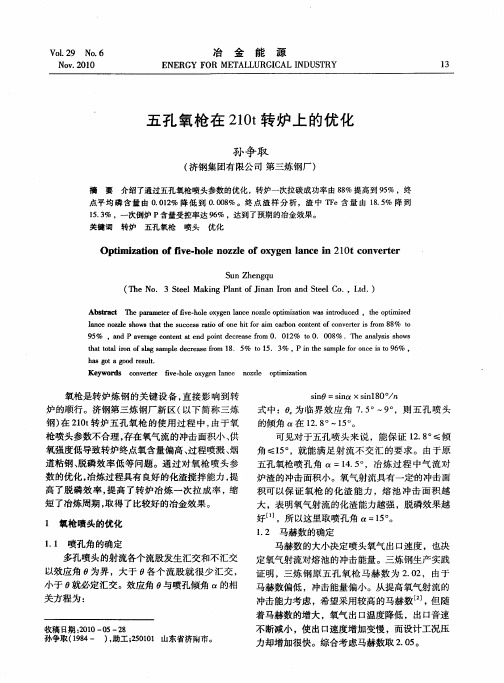

1 氧枪 喷头 的优化

1.1 喷孔角 的确 定 多 孔喷 头 的射流 各个 流股发 生 汇交 和不 汇 交

以效 应 角 0为界 ,大 于 0各 个 流 股就 很 少 汇 交 , 小 于 0就 必定 汇交 。效应 角 0与喷 孔倾 角 的相 关方 程 为 :

形均会发生流股的衰减 ,因此在使用中应尽量避 免。通常情况 下 ,操 作氧压 在 O.83~0.87NPa 之 间为宜 。 1.4 优 化前后 喷孔 角参数 对 比

五孔氧枪 扩 张段 、喉 口直 径 、出 口直 径等按 给定的马赫数进行匹配 ,具体优化后五孔氧枪喷 头参数对 比如表 1。

数 的优 化 ,冶炼过 程具 有 良好 的化渣 搅拌 能力 ,提 炉渣 的冲击 面积小 。氧气 射流 具有 一定 的冲击 面

高 了脱 磷 效 率 ,提 高 了转 炉 冶炼 一 次 拉 成 率 ,缩 积可 以保 证 氧 枪 的 化 渣 能 力 ,熔 池 冲 击 面 积 越

短 了冶炼 周期 ,取 得 了比较好 的冶 金效 果 。

氧 枪是 转炉 炼 钢 的关 键 设 备 ,直接 影 响到 转

sin0 = sinct x sinl8O。/n

转炉高效化冶炼用新型氧枪开发与应用

转炉高效化冶炼用新 型氧枪开发与应 用

辛广胜 , 张晓光 , 郑 颖

( 包钢( 集团) 公司炼钢厂, 内蒙古 包头 041) 100

摘 要 : 炼钢 厂与鞍山热能院一 起开发研制 了 8 顶底 复吹转炉高效化冶炼用新型 蚴 5r 1 0t n 五孔氧枪 。通过 近一 a 年的设计 和工业 试验 。 基本解决 了转炉 高效化冶炼用新 型氧枪 的设计及应用 问题 . 制订 了比较完 善的氧枪操作 制

Ke r s cnetr i e—h l x gn l c ;d vlp n n p l ain ywo d :o vr ;f e v oeoy e n e e eome t da pi t a a c o

为适 应 20 0 5年 炼钢 厂产 钢 4 0万 t 要 , 钢 1 需 包

炼 钢厂 与 鞍 山 热 能 院设 备 研 制 厂 一 起 开 发 研 制 了

De eo me ta d Ap l a i n o w te n Ox g n La c o v l p n n p i to fa Ne Pa t r y e n e f r c

li I f c ny S ln o vres I l—e i c me igi C n etr g i e t n

XI Gu n — s e g,ZH N a g hn ANG Xio — g a g,ZHENG ig a un Yn

( t l a i ln o at t l( r p o , at 100 N i ng l C i S e —m kn PatfB o uSe Go )C r B o u0 4 1 , e Mog o , h a) e g o e u p. o n

效果 明显优 于 原 四 孔 氧枪 。通 过 近 一 年 的设 计 、 工

150t转炉5孔氧枪喷头的设计与应用

断减小 , 3 出1速度增幅变缓 , 而设计工况压力却增

加较 快 。过 高 的马 赫数 需 要 高 压 管 线设 施 , 对 相 投 资较 大 , 且反 应 激烈 , 作 难度 大 ; 操 而马 赫数 过

2 5 扩张 段长 度 . 理论 的气 体膨 胀 角为 4 一8 , 张 段 的 张角 。 。扩 也 应设计 成 4 。一8 。小 扩 张 角 具 有 控 制 膨 胀 作 。 用 , 而出 口流股会 有轻微 膨胀 , 因 氧流 贴近孔 壁 流

1 氧枪 喷头设计 条件 1 1 供 氧时 间 .

2 氧枪 喷头参数 的设 计 2 1 马赫 数 的确 定 .

马赫 数与 出 口温 度 、 口音 速 、 口速 度 、 出 出 设 计 工况氧 压等参 数变 化 的关 系 如表 l 示 。 所

表 1 马 赫 数 与 各 种 参 数 变 化 的 关 系

的马 赫数 , 从 表 1可 以看 出 , M >2 0时 , 但 当 . 随

根 据等 熵 流表 , M出= . : 在 2 0时

出/ A喉 : 1 6 7 5 . 8

着 马赫数 的增大 , 氧气 出 口温 度减低 , 口音速 不 出

A出 =A喉 X 1 6 7 5= l8 6 mm . 8 8

安 钢 第二 炼轧 厂 的工 艺 路线 为 : 铁水 预 处 理

一

转炉 一精 炼一 连铸 。从设 计 的生产 能力 和工艺

匹配等 角度 考 虑 , 合理 设 计 转 炉工 序 的冶炼 周 期

第 4期

金灿中等: 0t 1 转炉5 5 孔氧枪喷头的设计与应用

’ 7・ 3

从 提高 氧气射 流 的冲击 能 力考 虑应采 用较 高

300吨转炉喷吹CO2炼钢工艺技术研究

300吨转炉喷吹CO2炼钢工艺技术研究炼钢是指将铁矿石通过冶炼的过程转化为钢铁的工艺过程。

在传统的转炉炼钢过程中,炉内通过对原料加热并向其喷吹氧气,使铁矿石中的杂质被氧气氧化并排出反应炉的废气中,从而实现炼钢的目标。

然而,传统炼钢过程中喷吹氧气会产生大量的CO2等温室气体,对环境造成严重的污染。

为了解决这个问题,研究人员开始考虑使用CO2代替部分氧气进行喷吹,从而减少温室气体的排放。

首先,研究人员需要对现有的300吨转炉进行改造,使其能够喷吹CO2、与传统的氧气喷吹系统相比,CO2喷吹系统需要对炉内的管道和喷枪进行适当的改造,以保证CO2能够均匀地喷吹到炉内。

其次,研究人员需要对CO2喷吹过程中的工艺参数进行研究和调整。

CO2与氧气相比具有较低的氧化能力,因此需要增加喷吹速度和喷吹时间,以保证炉内的反应能够充分进行,并实现炼钢的目标。

在炼钢过程中,CO2喷吹会产生大量的CO2气体,为了减少其对环境的影响,研究人员需要考虑对CO2进行收集和净化。

一种常见的方法是将CO2通过气体收集系统收集起来,并通过特殊设备实现其净化和回收利用。

此外,研究人员还需要对喷吹CO2炼钢过程中对钢铁质量的影响进行研究。

由于CO2喷吹系统与传统的氧气喷吹系统存在一定的差异,因此可能会对钢铁的质量和性能产生一定的影响。

研究人员需要通过实验和分析来评估和验证喷吹CO2炼钢工艺对钢铁质量的影响,并针对性地进行调整和改进。

总之,300吨转炉喷吹CO2炼钢工艺技术的研究是一项重要的研究工作,旨在解决传统炼钢过程中温室气体排放的问题,并探索其对钢铁质量和环境的影响。

通过合理的改进和优化,喷吹CO2炼钢工艺有望成为一种更加环保和可持续发展的炼钢工艺。

浅析氧气顶吹转炉炼钢设备

浅析氧气顶吹转炉炼钢设备摘要:我国是世界上最早生产钢的国家之一。

考古工作者曾在长沙杨家山春秋晚期墓葬中发掘出一把铜格“铁剑”,经研究证明是钢制的。

这是我们所见到的中国最早的钢制实物,说明炼钢生产在中国距今已有2500多年历史。

20世纪50年代中期,我国科学家叶渚沛率先提倡发展氧气转炉炼钢。

本文将从各个方面详细介绍现代炼钢设备----炼钢转炉设备的应用。

关键词:氧气;转炉;炼钢;设备前言:氧气顶吹转炉炼钢是利用纯氧从转炉顶部吹炼铁从而炼制成钢的转炉炼钢法。

自从50年代初投入工业生产以来,在世界范围内得到迅速推广应用,并逐步取代空气转炉法及平炉炼钢法,成为现代炼钢的主要方法。

氧气顶吹转炉炼钢法最早建于奥地利的林茨(Linz)和多纳维茨(Donawiz),因此亦称LD法。

炼钢方法炼钢的方法主要有转炉、电炉和平炉三种。

转炉炼钢主要是以铁水、废钢、铁合金作为原材料,不必借助外加能源,只依靠铁液本身物理热和铁液组分间的化学反应所产生的热量从而完成炼钢过程。

1.1转炉炼钢的分类转炉炼钢主要适用于生产碳钢、合金钢及铜和镍的冶炼。

按其气体种类为分空气转炉和氧气转炉;按其气体吹入炉内的部位分类有顶吹、底吹和侧吹;按其耐火材料可以分为酸性和碱性。

碱性氧气顶吹炼钢和顶底复吹转炉炼钢因为其生产速度快、产量大,单炉产量高、成本低且投资少,是目前炼钢中所使用的最为普遍的设备。

2转炉炼钢设备2.1转炉炉体由炉壳及其支撑系统(托圈、耳轴、联接装置和耳轴轴承等)组成。

炉体的外面是炉壳,是用钢板焊接而成,炉壳里面是炉衬,砌筑的耐火砖。

转炉炉体断面构造详见下图:2.2转炉炉体各部分作用a.炉壳作用:保证转炉炼钢具有固定形状与足够强度,能够承受大力的倾动力矩、耐火材料及炉料的重量,以及炉壳钢板等温度梯度所产生的热应力、炉衬膨胀应力等。

b.托圈和耳轴作用:支撑炉体并且传据转矩等。

托圈:选用优质钢板焊接而成,断面呈矩形中空圆环,内部以通水冷却,降低其热应力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

五孔氧枪喷头在300吨转炉的应用

作者:张世伟

来源:《科学与财富》2015年第22期

摘要:为了降低转炉终渣TFe,提高转炉金属收得率,对马钢300吨顶底复吹转炉氧枪喷头参数进行优化。

通过氧枪喷头参数的优化,脱磷率和金属收得率有一定提高,终渣TFe有所下降。

关键词:氧枪喷头;转炉;应用

随着顶底复吹转炉的发展,合理选择氧枪喷头的工艺参数是实现高效、平稳吹炼的有效途径。

马钢四炼钢装备3座300吨的顶底辅吹转炉,采用6孔拉瓦尔喷头超音速氧枪,在冶炼过程中转炉终渣TFe含量偏高,转炉终点控制存在炉渣过泡现象。

为了提高转炉终点控制水平,在氧枪设计上将原来的六孔氧枪改进YP356D型五孔氧枪,取得了一定的效果。

1.工艺试验方案

为了验证YP356D型五孔氧枪的试验效果,特选定一座转炉作为试验对象,供氧制度和氧枪相关参数如表1所示。

由表1可知:YP356D 5孔喷头与6孔喷头的参数对比略有变化,考虑到5孔枪供氧强度较大,氧气流对液面的冲击力较大,氧气射流穿入熔池较深,接触面积较小,化渣及脱P效果较6孔枪应较差,实际操作时将整体枪位略有提高。

2.铁水条件

进厂铁水较稳定,从生产过程中的实际数据统计得出,YP356D型五孔氧枪试验炉次与六孔氧枪的铁水条件波动不大,对比数据真实可靠。

具体铁水条件比较如表2 所示。

3.实验结果

3.1转炉终点控制对比

从表3可以看出,在终点温度控制相当的情况下,耗氧量降低约58标准立方,终点氧降低55ppm,终渣TFe含量降低2.5%。

3.2过程化渣和脱磷效果

从图3和图4的吹炼过程声呐化渣和过程参数看,化渣过程未见明显异常,脱磷效率较6孔喷头高0.65%。

3.3 钢铁料消耗对比

从表5可以看出,由于终渣Tfe的降低,总的金属料消耗水平有所下降,在辅料消耗相当的情况下,吨钢钢铁料消耗降低6.6kg/吨钢。

4.结论

通过前两个5孔枪喷头的试验效果来看,平均每炉的耗氧量减少了58m3,5孔枪化渣效果与6孔枪区别不大,平均脱磷率提高0.65%,终渣TFe的统计结果较6孔枪下降2.5%,在辅料消耗相当的情况下,金属料消耗降低6.6kg/吨钢,取得了很好的效果。

■。