制冷剂管路设计

制冷系统的管道设计⑴⑵

制冷系统的管道设计⑴⑵制冷系统管道设计包括管径的确定、管道和设备的防腐、保温以及管道的布置问题。

管道设计的好坏,关系到制冷装置运行的安全性、经济性和安装操作的简单方便程度。

通过本章的学习,掌握公式法和图表法确定系统管径以及管材、阀件的正确选用、管道安装布置时需注意的问题。

第一节氨制冷系统管道设计要求(一)对管道、阀件及连接件的一般要求1、管道氨制冷系统的管道应采用无缝钢管。

2、阀门制冷管道系统应采用氨专用阀门,氨系统所用阀类不允许有铜和铜合金的零部件。

阀体应是灰铸铁、可锻铸铁或铸钢的。

其公称压力不应小于2.5Mpa(表压),应有倒关阀座,当阀开足后能在运行中更换材料。

3、连接件氨系统管道一律采用焊接,一般管壁厚度小于4mm者宜用气焊,管壁厚度4mm以上者可用电焊。

(1)弯头一律采用煨弯。

(2)法兰用A3镇静钢制作,应带凸凹口。

(3)两根管子做T形连接时,应作顺流向的弯头。

若两根管子管径相同,则应在结合部位加一段较大的管子,如图7-1 (4)小口径阀门用丝扣连接时,连接管车削螺纹后剩余厚度不小于2.5~3.0mm,应先用一短管与阀门连接后,再与系统管道焊接,丝扣连接时不得使用白油麻丝,应采用纯甘油与黄粉(氧化铅)调和的填料。

(5)支管与集管的连接,支管管头应开弧形叉口与集管平接,不应插入集管内。

一、管道内允许的流速和压降在工程设计中,一般是采用限定管段流动阻力损失来确定对应管径的大小,氨制冷系统的吸气管道的压力损失不宜超过相当蒸发温度降低0.5℃,排气管道的压力损失不宜超过相当冷凝温度升高0.5℃。

二、氨管道布置原则氨与润滑油几乎是不互溶的,因此,在氨制冷系统中,设置氨油分离器,并在可能集油的设备底部装设放油阀,制冷系统中应有放油装置。

(1)吸气管为防止氨液滴进入压缩机,氨压缩机的吸气管应有不小于0.5%的坡度,坡向蒸发器。

(2)排气管为防止润滑油和冷凝液氨回流至压缩机,压缩机的排气管道应有不小于0.01的坡度,坡向油分离器。

制冷管路设计规范

制冷管路设计规范1.材料选择:制冷管路应选用耐腐蚀、耐高温的材料,如不锈钢、铜、铝等。

材料选择应符合相关国家标准,并考虑到运行环境中可能存在的腐蚀介质。

2.管路布局:制冷管路布局应尽量简短、直接,并且避免过多的弯头和管道连接,以减小压力损失和能量消耗。

同时,管路应合理安装,避免产生应力和振动,以提高制冷系统的运行效率和稳定性。

3.管径选择:管路的直径应根据系统的制冷量、流体压降和流速来确定。

管径过小会增加压力损失,管径过大则会增加制冷剂的填充量和系统的成本。

因此,管径的选择应在满足流体流动要求的前提下尽可能小。

4.管道绝热:制冷管路应进行绝热处理,以减小热量的传递和能量的损失。

常见的绝热材料有聚氨酯泡沫和橡胶泡沫等,应选择合适的厚度和材质来达到预期的绝热效果。

5.清洗和检漏:在制冷管路安装之前,应进行必要的清洗和检漏工作,以确保管路内部的洁净度和密封性。

清洗可以采用化学清洗剂或高压氮气进行,检漏则可使用气态或液态检漏剂进行。

6.安全和环保:在管路设计过程中,需要考虑到系统的安全性和环境保护。

合理设置安全装置,如压力开关、温度传感器等,以保护系统在异常情况下的安全运行。

并注意选用环保的制冷剂和相应的管路材料,以符合相关的环保标准。

7.施工和维护:制冷管路的施工和维护应按照相关的规范和标准进行,确保工作的质量和安全。

施工过程中要注意管道的泄漏和材料的防护,维护则包括定期检查、清洗、更换密封件等,以延长管路的使用寿命和维持系统的性能。

综上所述,制冷管路设计规范是确保制冷系统正常运行和长期稳定性能的重要准则。

通过合适的材料选择、管路布局、管径选择、绝热处理、清洗检漏、安全环保、施工维护等措施,可以提高系统的效率、减少能量消耗,并确保系统的安全运行和环境保护。

制冷机组管路设计

制冷机组管路设计主要涉及到制冷剂的流动和热量传递,因此需要考虑以下几个方面:

1. 管径选择:根据制冷剂的流量和流速,选择合适的管径,以保证制冷剂在管路中流动顺畅,减少阻力损失。

2. 管路长度:尽量缩短管路长度,减少制冷剂在管路中的热量损失。

3. 管路走向:合理设计管路的走向,避免管路出现急弯、陡坡等,以减少制冷剂在流动过程中的阻力损失。

4. 支撑结构:合理设计管路的支撑结构,确保管路在运行过程中不会出现振动、变形等问题。

5. 保温措施:对于需要穿墙或长距离输送的管路,应采取保温措施,以减少热量损失和防止冷凝水产生。

6. 阀门选择:根据需要选择合适的阀门,如截止阀、止回阀等,以保证制冷剂的正常流动和管路的密封性。

7. 安全性考虑:在设计管路时,应充分考虑安全性,如防止制冷剂泄漏、防止高压击穿等问题。

总之,制冷机组管路设计需要综合考虑多个因素,以确保制冷机组的正常运行和性能。

氨制冷系统的管道设计

4.1.3.1 氨管管道阻力计算

单相流体的阻力计算

两相流体的阻力计算

4.1.3.1 氨管管道阻力计算

单相流体的阻力计算

由摩擦(沿程)阻力和局部阻力组成。

P Pf Pj

摩擦阻力计算

L v Pf dn 2

2

——管道的摩擦阻力系数,无因次;

L ——直管段长度,m; d n ——管道内径,m。 e =f ( Re, ) dn

正常间距:为最大间距的0.8; 管道净高:通过人行道时,管道下缘与道 面之间的净距离≥3m;通过车行道时,净距

离≥4.5m;低支架净距离≥0.3~0.8m.

ቤተ መጻሕፍቲ ባይዱ

4.1.3 氨制冷系统管道计算

管道阻力 管径 通过水力计算确定,有公式法和图表法。 管壁厚度 取决于管材、管径及工作压力。

管径确定程序

(1.6~32MPa),密封性好,可杜绝氨渗漏。

4.1.1 氟利昂制冷系统管材选用

氟利昂管采用无缝钢管或紫铜(铜合金,减 轻镀铜现象)管;管内壁不得镀锌;一般公 称直径在25mm以下宜用紫铜管;不得采用

铝镁管(对镁及含镁量超过2%的铝镁合金有

腐蚀作用)。

盐水管、冷却水管、润滑油管同上。

• 水分:有水分存在时,会加剧对金属的腐蚀, 氨与氟利昂皆如此。 • 镀铜的危害:会破坏轴封处的密封; • 镀铜现象的减缓措施:随系统中水分增加和

Z型自然补偿

伸缩弯弯曲半径的确定

4.1.2 氨制冷系统管道要求

管道加固

原因:制冷系统管道,因气流脉动会产生振 动,为防止管道开裂造成泄漏,所有管道必 须设置支架和吊架固定牢靠,不得有振动现 象。 最大间距:水平制冷管道支吊架的最大间距, 应依据管道强度和刚度计算结果确定,并取 两者中的较小值作为支吊架的间距。

制冷课程设计完整版

目录1.制冷循环热力计算.............................................. - 1 -1.1设计要求................................................ - 1 -1.2热力设计计算............................................ - 1 -1.2.1制冷循环计算...................................... - 2 -1.2.2 供热循环计算...................................... - 3 -2.压缩机的选择.................................................. - 4 -2.1压缩机型号的选择........................................ - 4 -3.蒸发、冷凝器的选择计算........................................ - 5 -3.1室内机.................................................. - 5 -3.2室外机.................................................. - 9 -4.制冷工艺管路及阀件........................................... - 14 -4.1管路设计............................................... - 14 -4.2节流阀................................................. - 16 -4.3截止阀手动膨胀阀....................................... - 17 -4.4 浮球阀................................................. - 17 -4.5热力膨胀阀............................................. - 17 -4.6 电磁四通阀............................................. - 18 -5其它辅助设备................................................. - 18 -5.1贮液罐................................................. - 18 -5.2气液分离器............................................. - 18 -5.3过滤器................................................. - 18 -5.4干燥器...................................... 错误!未定义书签。

空调管路基础知识简介

2、压缩机—冷凝器管路为高压管: ➢ 一般选用Φ12mm铝管,整条管路弯曲半径均为20mm,两弯点间最短直线段长

度要大于12mm。(与压缩机和冷凝器对接的接口尺寸要匹配) ➢ 这根管路同样必须包含有橡胶软管部分,目的是便于压缩机端的装配及缓冲

发动机的振动。一般选用外径18.4mm胶管。

3、冷凝器—蒸发器管路为高压管: ➢ 一般选用Φ8、 Φ 9mm铝管,整条管路弯曲半径均为15mm,两弯点间最短直

四层结构:从外表层到内表层依次为:外胶层、承压层、内胶层、尼龙层,

其中承压层由具有一定强度和直径的金属丝编制或缠绕而成,大大提高了胶管

的承载强度。

目前我公司使用的胶管为四层结构,为避免尼龙层破损,在铝管上涂抹一

层密封胶,既加强了密封,又防止铝管与尼龙层扣压时破损。 编织层

外胶层

尼龙层 PA 内胶层 EPDM 编织层 PET(聚对苯二甲酸乙二醇酯) 外胶层 EPDM QC/T664-2000、SAE J2064-1998

1、蒸发器—压缩机管路为低压管: ➢ 一般选用Φ16mm铝管,整条管路弯曲半径均为25mm,两弯点间最短直线段长

度要大于12mm。(与膨胀阀和压缩机对接的接口尺寸要匹配) ➢ 这根管路必须包含有橡胶软管部分,目的是缓冲发动机的振动,同时便于装

配。一般选用外径22.8mm胶管,扣管部分长33,在扣管方向上不应有其他结 构影响扣管工艺(离扣管处保持20mm距离)。胶管走向尽量自然,避免局部 变形量过大导致早期老化,胶管长度一般在200mm以上,若走向不利于缓冲 胶管长度还应加大。

五、设计、布置的注意点 ➢ 间隙:一般铝管部分与车身钣金等固定件之间间隙要求在5~10mm,,可根

据现有管卡设计。胶管部分考虑到压缩机振动,保证足够的间隙,同时管 路与各高温件保持一定距离,以免管路温度过高影响空调制冷效果或老化 胶管。 ➢ 防断裂:发动机的振动是造成管路断裂的直接原因。 目前容易断裂的地方有:压缩机进出口、扣管地方、 若管路固定管夹强度差,固定的部分受力,就会导致断裂

制冷管路设计规范

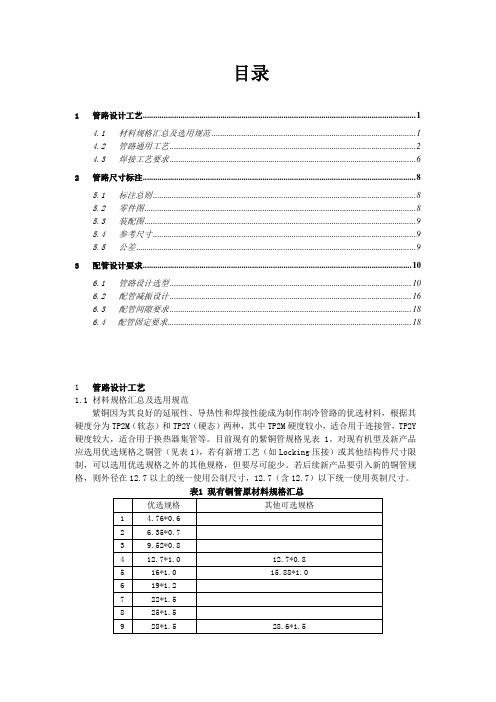

目录1管路设计工艺 (1)4.1材料规格汇总及选用规范 (1)4.2管路通用工艺 (2)4.3焊接工艺要求 (6)2管路尺寸标注 (8)5.1标注总则 (8)5.2零件图 (8)5.3装配图 (9)5.4参考尺寸 (9)5.5公差 (9)3配管设计要求 (10)6.1管路设计选型 (10)6.2配管减振设计 (16)6.3配管间隙要求 (18)6.4 配管固定要求 (18)1管路设计工艺1.1材料规格汇总及选用规范紫铜因为其良好的延展性、导热性和焊接性能成为制作制冷管路的优选材料,根据其硬度分为TP2M(软态)和TP2Y(硬态)两种,其中TP2M硬度较小,适合用于连接管,TP2Y 硬度较大,适合用于换热器集管等。

目前现有的紫铜管规格见表1。

对现有机型及新产品应选用优选规格之铜管(见表1),若有新增工艺(如Locking压接)或其他结构件尺寸限制,可以选用优选规格之外的其他规格,但要尽可能少。

若后续新产品要引入新的铜管规格,则外径在12.7以上的统一使用公制尺寸,12.7(含12.7)以下统一使用英制尺寸。

表1 现有铜管原材料规格汇总1.2管路通用工艺1.2.1折弯管4.2.1.1同一根管的折弯半径应一致,以避免频繁换模。

4.2.1.2原则上可以一次折弯成型的管尽量避免拆成两根管(除非装配需要)。

4.2.1.3折弯设计必须满足折弯端部留有足够的管口直线段长度;各规格的最短直线段长度(不包括弯位的等效长度)不小于其弯管半径。

(见图1)4.2.1.4各种规格的弯管半径见表2,其优选弯曲半径是常用折弯半径,其它弯曲半径工段也可以加工。

4.2.1.5管径在φ45以上(含φ45)的铜管只能加工弯位数不超过2个的平面折弯(即半自动)。

*L为最短直线段长度图11.2.2管端成型4.2.2.1管端成型包括扩口、缩口、打定位点、墩口、锥口、管端封口和管端切弧等(见图2),其中管端封口和切弧为冷冻水大管径的制造工艺。

制冷剂管路设计_2

15

压力降要求 3 、从冷凝器至贮液器的液管 , 靠重力 , 流速应小于 0.5m/s 4 、从贮液器至膨胀阀的压力损失 , 压力降也不应过大, 以免引起液态制冷剂管内发生气化 , 造成膨胀阀供液不 足 , 降低系统的制冷能力。

16

(二) 、 回油要求 (1) 回油要求: 向下的吸气管或者水平的 吸气管 , 润滑油靠重力回压缩机 , 上升的立 管的最低回油速度如图:

17

18Βιβλιοθήκη 2 、对于变负荷工作的氟利昂制冷系 统, 为了保证最低负荷时 , 润滑油也能从 蒸发器顺利返回压缩机 , 可采用双上 升吸气立管。

19

三、制冷剂管径计算 1 、损失: 直管的摩擦阻力和管件的局部阻 力 为了方便计算 , 常把各管件的局部阻力系 数折合成当量管长度Ld

20

管道压损计算

fm: 摩擦阻力系数 di; 管道内径 MR: 质量流量 ,Kg/s VR: 制冷剂的比容 ,m3/Kg

12

二、管径的确定 考虑因素: 经济 、压力降 、 回油

13

(一 )、管道的压力降 危害: 压缩机吸气管路和排气管路的 压力损失 , 将引起制冷能力降低和单 位制冷量耗电量增加 , R12为例 , 如表:

14

压力降要求 1、氨系统: 吸气管路和排气管路的压力损失希望 不超过相当于蒸发温度降低0.5度和 冷凝温 度升高 0.5度 2.氟利昂系统: 吸气管路和排气管路的压力损失希望 不超过 相当 于蒸发温度降低1度和冷凝温度升高 1度

4

3 、对不设油分离器的氟利昂压缩机 , 当冷凝器高 于压缩机2.5m以上时 , 在压缩机的排气管路上应该 设置分油环管 , 防止压缩机突然停止运转时 , 较多 的润滑油返回压缩机 , 造成冲缸事故。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第四章

内容

• 一、管道布置原则

• 二、压缩机排气管、压缩机吸气管、 冷凝器至贮液器的液管、贮液器至 蒸发器的给液管

• 三、管径的确定

第四章

(一)、管道布置原则

1、氨管一律采用无缝钢管,禁止使用铜或者紫铜管,氟利昂管路可以 采用铜管,系统容量较大时可以采用无缝钢管 2、管道尽量短而直,减少管道和制冷剂以及系统的压力降 3、管道布置应该不妨碍对压缩机及其他设备的正常观察和管理,不妨碍 设备的检修和交通通道以及门窗的开关。

第四章

第四章

第四章

第四章

压力降要求

• 3、从冷凝器至贮液器的液管,靠重力,流速应小于 0.5m/s • 4、从贮液器至膨胀阀的压力损失,压力降也不应过大, 以免引起液态制冷剂管内发生气化,造成膨胀阀供液不 足,降低系统的制冷能力。

第四章

(二)、回油要求

• (1)升的立 管的最低回油速度如图:

第四章

第四章

• 2、对于变负荷工作的氟利昂制冷系统, 为了保证最低负荷时,润滑油也能从 蒸发器顺利返回压缩机,可采用双上 升吸气立管。

第四章

三、制冷剂管径计算

• 1、损失:直管的摩擦阻力和管件的局 部阻力 • 为了方便计算,常把各管件的局部阻 力系数折合成当量管长度Ld

第四章

管道压损计算

( L Ld ) M R 2 R p f m ( ) 2 2 di di 4 2 ( L Ld ) M R R 0.81 f m Pa 5 2 di

第四章

(二)、压缩机的吸气管

• (1)氟利昂制冷系统,吸气管坡度坡 向压缩机,坡度不小于0.01,考虑回油

第四章

• 3、非回热式氟利昂制冷系统,如有条 件,尽量把来自贮液器的给液管和压 缩机的吸气管贴在一起保温,改善制 冷系统的工作性能

第四章

• (1)冷凝器高于贮液器,无均压管时, 两者高度差不小于300mm

第四章

• 3、对不设油分离器的氟利昂压缩机,当冷凝器高 于压缩机2.5m以上时,在压缩机的排气管路上应该 设置分油环管,防止压缩机突然停止运转时,较多 的润滑油返回压缩机,造成冲缸事故。

第四章

• 4、两台氟利昂压缩机并联,为了保证 润滑油的均衡,两者曲轴箱之间的上 部应装均压管、下部应装均油管。

fm:摩擦阻力系数 di;管道内径 MR:质量流量,Kg/s VR:制冷剂的比容,m3/Kg

第四章

• 分析:如果粗糙度相同的管道,管道直径 与制冷剂的质量流量、每米计算长度的允 许压力降和制冷剂的比容成函数关系,即

P di f p M , , v R R L L d

第四章

二、管径的确定

• 考虑因素:经济、压力降、回油

第四章

(一)、管道的压力降

• 危害:压缩机吸气管路和排气管路的 压力损失,将引起制冷能力降低和单 位制冷量耗电量增加,R12为例,如表:

第四章

压力降要求

• 1、氨系统:吸气管路和排气管路的压力损 失希望不超过相当于蒸发温度降低0.5度和 冷凝温度升高0.5度 • 2、氟利昂系统: 吸气管路和排气管路的压力损失希望不超过 相当于蒸发温度降低1度和冷凝温度升高1度

4、管道与墙和顶棚之间以及管道之间应该有适当的间距,以便安装保温层 5、穿过墙、底板和顶棚处应该设有套管,套管直径应能安装足够厚度的保 温层

第四章

2.1、压缩机的排气管

• 1、为了使润滑油和可能冷 凝下来的液态制冷剂不至 流回制冷压缩机,排气管 应有不小于0.01的坡度, 坡向油分离器和冷凝器 • 2、并联的氨压缩机排气管 路上或油分离器的出口处, 应装有止回阀,防止一台 压缩机工作,另一台不工 作时,在不工作压缩机出 口有氨液,造成冲缸事故。

二、3、从贮液器至蒸发器 的给液管

第四章

二、4、从贮液器到蒸发器 的给液管

• (1)对于氨制冷系统,为了防止积 油而影响供液,在给液管的低点和分 配器的低点应设置放油阀

第四章

• (2)当冷凝器高于蒸发器,为了防止 停机后液体进入蒸发器,给液管至少应 抬高2m在通至蒸发器。

第四章

• 3、当蒸发器上下分层布置时,由于向 上供液,管内压力降低,伴随有部分 液体气化,形成闪发蒸汽,为了防止 闪发蒸汽进入上层蒸发器,如图示布 置: