高分子材料熔体的拉伸粘度测量方法

高分子材料物理化学实验复习

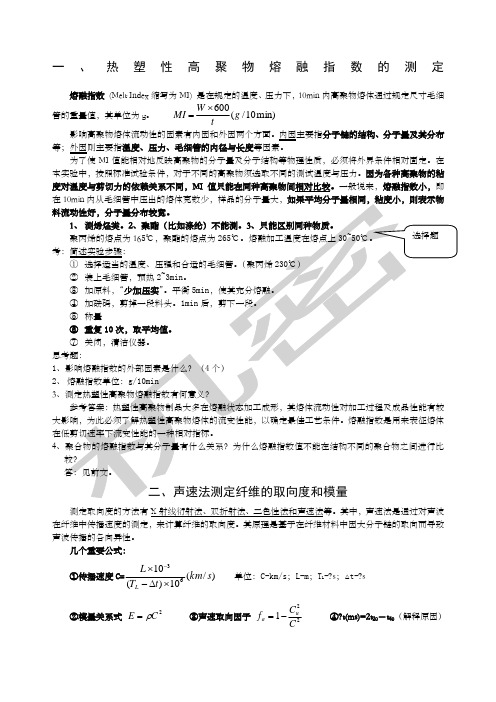

一、热塑性高聚物熔融指数的测定熔融指数 (Melt Index 缩写为MI) 是在规定的温度、压力下,10min 内高聚物熔体通过规定尺寸毛细管的重量值,其单位为g 。

min)10/(600g tW MI ⨯=影响高聚物熔体流动性的因素有内因和外因两个方面。

内因主要指分子链的结构、分子量及其分布等;外因则主要指温度、压力、毛细管的内径与长度为了使MI 值能相对地反映高聚物的分子量及分子结构等物理性质,必须将外界条件相对固定。

在本实验中,按照标准试验条件,对于不同的高聚物须选取不同的测试温度与压力。

因为各种高聚物的粘度对温度与剪切力的依赖关系不同,MI 值只能在同种高聚物间相对比较。

一般说来,熔融指数小,即在12、 34测定取向度的方法有X 射线衍射法、双折射法、二色性法和声速法等。

其中,声速法是通过对声波在纤维中传播速度的测定,来计算纤维的取向度。

其原理是基于在纤维材料中因大分子链的取向而导致声波传播的各向异性。

几个重要公式:①传播速度C=)/(10)(1063s km t T L L ⨯∆-⨯- 单位:C-km/s ;L-m ;T L -?s ;△t-?s ②模量关系式 2C E ρ= ③声速取向因子 221CC f u a -= ④?t(ms)=2t 20-t 40(解释原因)Cu 值(km/s ):PET= 1.35,PP=1.45,PAN=2.1,CEL=2.0 (可能出选择题)测定纤维的C u 值一般有两种方法:一种是将聚合物制成基本无取向的薄膜,然后测定其声速值;另一种是反推法,即先通过拉伸试验,绘出某种纤维在不同拉伸倍率下的声速曲线,然后将曲线反推到拉伸倍率为零处,该点的声速值即可看做该纤维的无规取向声速值C u (见图1)。

思考题:1、影响实验数据精确性的关键问题是什么?答:对纤维的拉伸会改变纤维的取向。

所以为保证测试的精确性,每种纤维试样至少取3根以上迸行测定。

2、比较声速法与双折射法,两者各有什么特点?三、光学解偏振法测聚合物的结晶速度(无计算题,最好知道公式。

常用高分子材料性能检测标准

1 GB/T 1033-1986 塑料密度和相对密度试验方法2 GB/T 1034-1998 塑料吸水性试验方法3 GB/T 1036-1989 塑料线膨胀系数测定方法4 GB/T 1037-1988 塑料薄膜和片材透水蒸气性试验方法杯式法5 GB/T 1038-2000 塑料薄膜和薄片气体透过性试验方法压差法6 GB/T 1039-1992 塑料力学性能试验方法总则7 GB/T 1040-1992 塑料拉伸性能试验方法8 GB/T 1041-1992 塑料压缩性能试验方法9 GB/T 1043-1993 硬质塑料简支梁冲击试验方法11 GB/T 1408.1-1999 固体绝缘材料电气强度试验方法工频下的试验13 GB/T 1409-1988 固体绝缘材料在工频、音频、高频(包括米波长在内)下相对介电常数和介质损耗因数的试验方法14 GB/T 1410-1989 固体绝缘材料体积电阻率和表面电阻率试验方法15 GB/T 1411-2002 干固体绝缘材料耐高电压、小电流电弧放电的试验16 GB/T 1446-2005 纤维增强塑料性能试验方法总则17 GB/T 1447-2005 纤维增强塑料拉伸性能试验方法18 GB/T 1448-2005 纤维增强塑料压缩性能试验方法19 GB/T 1449-2005 纤维增强塑料弯曲性能试验方法20 GB/T 1450.1-2005 纤维增强塑料层间剪切强度试验方法21 GB/T 1450.2-2005 纤维增强塑料冲压式剪切强度试验方法22 GB/T 1451-2005 纤维增强塑料简支梁式冲击韧性试验方法23 GB/T 1458-1988 纤维缠绕增强塑料环形试样拉伸试验方法24 GB/T 1461-1988 纤维缠绕增强塑料环形试样剪切试验方法25 GB/T 1462-2005 纤维增强塑料吸水性试验方法26 GB/T 1463-2005 纤维增强塑料密度和相对密度试验方法27 GB/T 1633-2000 热塑性塑料维卡软化温度(VST)的测定28 GB/T 1634.1-2004 塑料负荷变形温度的测定第1部分:通用试验方法29 GB/T 1634.2-2004 塑料负荷变形温度的测定第2部分:塑料、硬橡胶和长纤维增强复合材料30 GB/T 1634.3-2004 塑料负荷变形温度的测定第3部分:高强度热固性层压材料31 GB/T 1636-1979 模塑料表观密度试验方法32 GB/T 1843-1996 塑料悬臂梁冲击试验方法33 GB/T 1844.1-1995 塑料及树脂缩写代号第一部分:基础聚合物及其特征性能34 GB/T 1844.2-1995 塑料及树脂缩写代号第二部分:填充及增强材料35 GB/T 1844.3-1995 塑料及树脂缩写代号第三部分:增塑剂36 GB/T 2035-1996 塑料术语及其定义37 GB/T 2406-1993 塑料燃烧性能试验方法氧指数法38 GB/T 2407-1980 塑料燃烧性能试验方法炽热棒法39 GB/T 2408-1996 塑料燃烧性能试验方法水平法和垂直法40 GB/T 2409-1980 塑料黄色指数试验方法41 GB/T 2410-1980 透明塑料透光率和雾度试验方法42 GB/T 2411-1980 塑料邵氏硬度试验方法43 GB/T 2546.2-2003 塑料聚丙烯(PP)模塑和挤出材料第2部分: 试样制备和性能测定44 GB/T 2547-1981 塑料树脂取样方法45 GB/T 2572-2005 纤维增强塑料平均线膨胀系数试验方法46 GB/T 2573-1989 玻璃纤维增强塑料大气暴露试验方法47 GB/T 2574-1989 玻璃纤维增强塑料湿热试验方法48 GB/T 2575-1989 玻璃纤维增强塑料耐水性试验方法49 GB/T 2576-2005 纤维增强塑料树脂不可溶分含量试验方法50 GB/T 2577-2005 玻璃纤维增强塑料树脂含量试验方法51 GB/T 2578-1989 纤维缠绕增强塑料环形试样制作方法52 GB/T 2913-1982 塑料白度试验方法53 GB/T 2914-1999 塑料氯乙烯均聚和共聚树脂挥发物(包括水)的测定54 GB/T 2916-1997 塑料氯乙烯均聚和共聚树脂用空气喷射筛装置的筛分析55 GB/T 2918-1998 塑料试样状态调节和试验的标准环境56 GB/T 3139-2005 纤维增强塑料导热系数试验方法57 GB/T 3140-2005 纤维增强塑料平均比热容试验方法58 GB/T 3354-1999 定向纤维增强塑料拉伸性能试验方法59 GB/T 3355-2005 纤维增强塑料纵横剪切试验方法60 GB/T 3356-1999 单向纤维增强塑料弯曲性能试验方法61 GB/T 3365-1982 碳纤维增强塑料孔隙含量检验方法(显微镜法)62 GB/T 3366-1996 碳纤维增强塑料纤维体积含量试验方法63 GB/T 3398-1982 塑料球压痕硬度试验方法64 GB/T 3399-1982 塑料导热系数试验方法护热平板法65 GB/T 3400-2002 塑料通用型氯乙烯均聚和共聚树脂室温下增塑剂吸收量的测定66 GB/T 3402.1-2005 塑料氯乙烯均聚和共聚树脂第1部分:命名体系和规范基础67 GB/T 3403-1982 氨基模塑料命名68 GB/T 3681-2000 塑料大气暴露试验方法69 GB/T 3682-2000 热塑性塑料熔体质量流动速率和熔体体积流动速率的测定70 GB/T 3807-1994 聚氯乙烯微孔塑料拖鞋71 GB/T 3854-2005 增强塑料巴柯尔硬度试验方法72 GB/T 3855-2005 碳纤维增强塑料树脂含量试验方法73 GB/T 3856-2005 单向纤维增强塑料平板压缩性能试验方法74 GB/T 3857-2005 玻璃纤维增强热固性塑料耐化学介质性能试验方法75 GB/T 3960-1983 塑料滑动摩擦磨损试验方法76 GB/T 3961-1993 纤维增强塑料术语77 GB/T 4170-1984 塑料注射模具零件技术条件78 GB/T 4217-2001 流体输送用热塑性塑料管材公称外径和公称压力79 GB/T 4550-2005 试验用单向纤维增强塑料平板的制备80 GB/T 4610-1984 塑料燃烧性能试验方法点着温度的测定81 GB/T 4616-1984 酚醛模塑料丙酮可溶物(未模塑态材料的表观树脂含量)的测定82 GB/T 4944-2005 玻璃纤维增强塑料层合板层间拉伸强度试验方法83 GB/T 5258-1995 纤维增强塑料薄层板压缩性能试验方法84 GB/T 5349-2005 纤维增强热固性塑料管轴向拉伸性能试验方法85 GB/T 5350-2005 纤维增强热固性塑料管轴向压缩性能试验方法86 GB/T 5351-2005 纤维增强热固性塑料管短时水压失效压力试验方法87 GB/T 5352-2005 纤维增强热固性塑料管平行板外载性能试验方法88 GB/T 5470-1985 塑料冲击脆化温度试验方法89 GB/T 5471-1985 热固性模塑料压塑试样制备方法90 GB/T 5472-1985 热固性模塑料矩道流动固化性试验方法91 GB/T 5478-1985 塑料滚动磨损试验方法92 GB/T 5563-1994 橡胶、塑料软管及软管组合件液压试验方法93 GB/T 5564-1994 橡胶、塑料软管低温曲挠试验94 GB/T 5565-1994 橡胶或塑料软管及纯胶管弯曲试验95 GB/T 5566-2003 橡胶或塑料软管耐压扁试验方法96 GB/T 5567-1994 橡胶、塑料软管及软管组合件真空性能的测定97 GB/T 5568-1994 橡胶、塑料软管及软管组合件无屈挠液压脉冲试验98 GB/T 6011-2005 纤维增强塑料燃烧性能试验方法炽热棒法99 GB/T 6111-2003 流体输送用热塑性塑料管材耐内压试验方法100 GB/T 6342-1996 泡沫塑料与橡胶线性尺寸的测定101 GB/T 6343-1995 泡沫塑料和橡胶表观(体积)密度的测定102 GB/T 6594.2-2003 塑料聚苯乙烯(PS)模塑和挤出材料第2部分: 试样制备和性能测定103 GB/T 6670-1997 软质聚氨酯泡沫塑料回弹性能的测定104 GB/T 6671-2001 热塑性塑料管材纵向回缩率的测定105 GB/T 6672-2001 塑料薄膜和薄片厚度测定机械测量法106 GB/T 6673-2001 塑料薄膜和薄片长度和宽度的测定107 GB/T 7129-2001 橡胶或塑料软管容积膨胀的测定108 GB/T 7139-2002 塑料氯乙烯均聚物和共聚物氯含量的测定109 GB/T 7141-1992 塑料热空气暴露试验方法110 GB/T 7142-2002 塑料长期热暴露后时间-温度极限的测定111 GB/T 7190.1-1997 玻璃纤维增强塑料冷却塔第1部分:中小型玻璃纤维增强塑料冷却塔112 GB/T 7190.2-1997 玻璃纤维增强塑料冷却塔第2部分:大型玻璃纤维增强塑料冷却塔113 GB/T 7559-2005 纤维增强塑料层合板螺栓连接挤压强度试验方法114 GB/T 7948-1987 塑料轴承极限PV试验方法115 GB/T 8323-1987 塑料燃烧性能试验方法烟密度法116 GB/T 8324-1987 模塑料体积系数试验方法117 GB/T 8332-1987 泡沫塑料燃烧性能试验方法水平燃烧法118 GB/T 8333-1987 硬泡沫塑料燃烧性能试验方法垂直燃烧法119 GB/T 8802-2001 热塑性塑料管材、管件维卡软化温度的测定120 GB/T 8804.1-2003 热塑性塑料管材拉伸性能测定第1部分:试验方法总则121 GB/T 8804.2-2003 热塑性塑料管材拉伸性能测定第2部分: 硬聚氯乙烯(PVC-U)、氯化聚氯乙烯(PVC-C)和高抗冲聚氯乙烯(PVC-HI)管材122 GB/T 8804.3-2003 热塑性塑料管材拉伸性能测定第3部分: 聚烯烃管材123 GB/T 8805-1988 硬质塑料管材弯曲度测量方法124 GB/T 8806-1988 塑料管材尺寸测量方法125 GB/T 8807-1988 塑料镜面光泽试验方法126 GB/T 8808-1988 软质复合塑料材料剥离试验方法127 GB/T 8809-1988 塑料薄膜抗摆锤冲击试验方法128 GB/T 8810-1988 硬质泡沫塑料吸水率试验方法129 GB/T 8810-2005 硬质泡沫塑料吸水率的测定130 GB/T 8811-1988 硬质泡沫塑料尺寸稳定性试验方法131 GB/T 8812-1988 硬质泡沫塑料弯曲试验方法132 GB/T 8813-1988 硬质泡沫塑料压缩试验方法133 GB/T 8815-2002 电线电缆用软聚氯乙烯塑料134 GB/T 8846-1988 塑料成型模具术语135 GB/T 8846-2005 塑料成型模术语136 GB/T 8924-2005 纤维增强塑料燃烧性能试验方法氧指数法137 GB/T 9341-2000 塑料弯曲性能试验方法138 GB/T 9342-1988 塑料洛氏硬度试验方法139 GB/T 9343-1988 塑料燃烧性能试验方法闪点和自燃点的测定140 GB/T 9345-1988 塑料灰分通用测定方法141 GB/T 9350-2003 塑料氯乙烯均聚和共聚树脂水萃取液pH值的测定142 GB/T 9352-1988 热塑性塑料压缩试样的制备143 GB/T 9572-2001 橡胶和塑料软管及软管组合件电阻的测定144 GB/T 9573-2003 橡胶、塑料软管及软管组合件尺寸测量方法145 GB/T 9575-2003 工业通用橡胶和塑料软管内径尺寸及公差和长度公差146 GB/T 9639-1988 塑料薄膜和薄片抗冲击性能试验方法自由落镖法147 GB/T 9641-1988 硬质泡沫塑料拉伸性能试验方法148 GB/T 9647-2003 热塑性塑料管材环刚度的测定149 GB/T 9979-2005 纤维增强塑料高低温力学性能试验准则150 GB/T 10006-1988 塑料薄膜和薄片摩擦系数测定方法151 GB/T 10007-1988 硬质泡沫塑料剪切强度试验方法152 GB/T 10009-1988 丙烯腈-丁二烯-苯乙烯(ABS)塑料挤出板材153 GB/T 10703-1989 玻璃纤维增强塑料耐水性加速试验方法154 GB/T 10798-2001 热塑性塑料管材通用壁厚表155 GB/T 10799-1989 硬质泡沫塑料开孔与闭孔体积百分率试验方法156 GB/T 10802-1989 软质聚氨酯泡沫塑料157 GB/T 10808-1989 软质泡沫塑料撕裂性能试验方法158 GB/T 11546-1989 塑料拉伸蠕变测定方法159 GB/T 11547-1989 塑料耐液体化学药品(包括水)性能测定方法160 GB/T 11548-1989 硬质塑料板材耐冲击性能试验方法(落锤法)161 GB/T 11793.2-1989 PVC 塑料窗力学性能、耐候性技术条件162 GB/T 11793.3-1989 PVC 塑料窗力学性能、耐候性试验方法163 GB/T 11997-1989 塑料多用途试样的制备和使用164 GB/T 11998-1989 塑料玻璃化温度测定方法热机械分析法165 GB/T 11999-1989 塑料薄膜和薄片耐撕裂性试验方法埃莱门多夫法166 GB/T 12000-2003 塑料暴露于湿热、水喷雾和盐雾中影响的测定167 GB/T 12001.3-1989 未增塑聚氯乙烯窗用模塑料第3部分:性能试验方法168 GB/T 12003-1989 塑料窗基本尺寸公差169 GB/T 12027-2004 塑料薄膜和薄片加热尺寸变化率试验方法170 GB/T 12584-2001 橡胶或塑料涂覆织物低温冲击试验171 GB/T 12586-2003 橡胶或塑料涂覆织物耐屈挠破坏性的测定172 GB/T 12587-2003 橡胶或塑料涂覆织物抗压裂性的测定173 GB/T 12588-2003 塑料涂覆织物聚氯乙烯涂覆层融合程度快速检验法174 GB/T 12600-2005 金属覆盖层塑料上镍+铬电镀层175 GB/T 12722-1991 橡胶和塑料软管组合件屈挠液压脉冲试验(半Ω试验)176 GB/T 12811-1991 硬质泡沫塑料平均泡孔尺寸试验方法177 GB/T 12812-1991 硬质泡沫塑料滚动磨损试验方法178 GB/T 12833-1991 橡胶和塑料撕裂强度及粘合强度多峰曲线的分析方法179 GB/T 12949-1991 滑动轴承覆有减摩塑料层的双金属轴套180 GB/T 13022-1991 塑料薄膜拉伸性能试验方法181 GB/T 13096.1-1991 拉挤玻璃纤维增强塑料杆拉伸性能试验方法182 GB/T 13096.2-1991 拉挤玻璃纤维增强塑料杆弯曲性能试验方法183 GB/T 13096.3-1991 拉挤玻璃纤维增强塑料杆面内剪切强度试验方法184 GB/T 13096.4-1991 拉挤玻璃纤维增强塑料杆表观水平剪切强度短梁剪切试验方法185 GB/T 13376-1992 塑料闪烁体186 GB/T 13455-1992 氨基模塑料挥发物测定方法187 GB/T 13525-1992 塑料拉伸冲击性能试验方法188 GB/T 13541-1992 电气用塑料薄膜试验方法189 GB/T 14152-2001 热塑性塑料管材耐外冲击性能试验方法时针旋转法190 GB/T 14153-1993 硬质塑料落锤冲击试验方法通则191 GB/T 14154-1993 塑料门垂直荷载试验方法192 GB/T 14155-1993 塑料门软重物体撞击试验方法193 GB/T 14205-1993 玻璃纤维增强塑料养殖船194 GB/T 14216-1993 塑料膜和片润湿张力试验方法195 GB/T 14234-1993 塑料件表面粗糙度196 GB/T 14447-1993 塑料薄膜静电性测试方法半衰期法197 GB/T 14484-1993 塑料承载强度试验方法198 GB/T 14519-1993 塑料在玻璃板过滤后的日光下间接曝露试验方法199 GB/T 14520-1993 气相色谱分析法测定不饱和聚酯树脂增强塑料中的残留苯乙烯单体含量200 GB/T 14522-1993 机械工业产品用塑料、涂料、橡胶材料人工气候加速试验方法201 GB/T 14694-1993 塑料压缩弹性模量的测定202 GB/T 14904-1994 钢丝增强的橡胶、塑料软管和软管组合件屈挠液压脉冲试验203 GB/T 14905-1994 橡胶和塑料软管各层间粘合强度测定204 GB/T 15047-1994 塑料扭转刚性试验方法205 GB/T 15048-1994 硬质泡沫塑料压缩蠕变试验方法206 GB/T 15560-1995 流体输送用塑料管材液压瞬时爆破和耐压试验方法207 GB/T 15596-1995 塑料暴露于玻璃下日光或自然气候或人工光后颜色和性能变化的测定208 GB/T 15598-1995 塑料剪切强度试验方法穿孔法209 GB/T 15662-1995 导电、防静电塑料体积电阻率测试方法210 GB/T 15738-1995 导电和抗静电纤维增强塑料电阻率试验方法211 GB/T 15907-1995 橡胶、塑料软管燃烧试验方法212 GB/T 15908-1995 织物增强液压型热塑性塑料软管和软管组合件213 GB/T 15928-1995 不饱和聚酯树脂增强塑料中残留苯乙烯单体含量测定方法214 GB/T 16276-1996 塑料薄膜粘连性试验方法215 GB/T 16419-1996 塑料弯曲性能小试样试验方法216 GB/T 16420-1996 塑料冲击性能小试样试验方法217 GB/T 16421-1996 塑料拉伸性能小试样试验方法218 GB/T 16422.1-1996 塑料实验室光源曝露试验方法第1部分:通则219 GB/T 16422.2-1999 塑料实验室光源暴露试验方法第2部分:氙弧灯220 GB/T 16422.3-1997 塑料实验室光源曝露试验方法第3部分:荧光紫外灯221 GB/T 16422.4-1996 塑料实验室光源曝露试验方法第4部分:开放式碳弧灯222 GB/T 16578-1996 塑料薄膜和薄片耐撕裂性能试验方法裤形撕裂法223 GB/T 16778-1997 纤维增强塑料结构件失效分析一般程序224 GB/T 16779-1997 纤维增强塑料层合板拉-拉疲劳性能试验方法225 GB/T 17037.1-1997 热塑性塑料材料注塑试样的制备第1部分:一般原理及多用途试样和长条试样的制备226 GB/T 17037.3-2003 塑料热塑性塑料材料注塑试样的制备第3部分: 小方试片227 GB/T 17037.4-2003 塑料热塑性塑料材料注塑试样的制备第4部分: 模塑收缩率的测定228 GB/T 17200-1997 橡胶塑料拉力、压力、弯曲试验机技术要求229 GB/T 17603-1998 光解性塑料户外暴露试验方法230 GB/T 18022-2000 声学1~10 MHz频率范围内橡胶和塑料纵波声速与衰减系数的测量方法231 GB/T 18042-2000 热塑性塑料管材蠕变比率的试验方法232 GB/T 18252-2000 塑料管道系统用外推法对热塑性塑料管材长期静液压强度的测定233 GB/T 18422-2001 橡胶和塑料软管及软管组合件透气性的测定234 GB/T 18423-2001 橡胶和塑料软管及非增强软管液体壁透性测定235 GB/T 18424-2001 橡胶和塑料软管氙弧灯曝晒颜色和外观变化的测定236 GB/T 18426-2001 橡胶或塑料涂覆织物低温弯曲试验237 GB/T 18743-2002 流体输送用热塑性塑料管材简支梁冲击试验方法238 GB/T 18943-2003 多孔橡胶与塑料动态缓冲性能测定239 GB/T 18949-2003 橡胶和塑料软管动态条件下耐臭氧性能的评定240 GB/T 18950-2003 橡胶和塑料软管静态下耐紫外线性能测定241 GB/T 18964.2-2003 塑料抗冲击聚苯乙烯(PS-I)模塑和挤出材料第2部分: 试样制备和性能测定242 GB/T 19089-2003 橡胶或塑料涂覆织物耐磨性的测定马丁代尔法243 GB/T 19280-2003 流体输送用热塑性塑料管材耐快速裂纹扩展(RCP)的测定小尺寸稳态试验(S4试验)244 GB/T 19314.1-2003 小艇艇体结构和构件尺寸第1部分:材料:热固性树脂、玻璃纤维增强塑料、基准层合板245 GB/T 19466.1-2004 塑料差示扫描量热法(DSC)第1部分:通则246 GB/T 19466.2-2004 塑料差示扫描量热法(DSC)第2部分:玻璃化转变温度的测定247 GB/T 19466.3-2004 塑料差示扫描量热法(DSC)第3部分:熔融和结晶温度及热焓的测定248 GB/T 19467.1-2004 塑料可比单点数据的获得和表示第1部分:模塑材料249 GB/T 19467.2-2004 塑料可比单点数据的获得和表示第2部分:长纤维增强材料250 GB/T 19471.1-2004 塑料管道系统硬聚氯乙烯(PVC-U)管材弹性密封圈式承口接头偏角密封试验方法251 GB/T 19471.2-2004 塑料管道系统硬聚氯乙烯(PVC-U)管材弹性密封圈式承口接头负压密封试验方法252 GB/T 19532-2004 包装材料气相防锈塑料薄膜253 GB/T 19603-2004 塑料无滴薄膜无滴性能试验方法254 GB/T 19687-2005 闭孔塑料长期热阻变化的测定实验室加速测试方法255 GB/T 19712-2005 塑料管材和管件聚乙烯(PE)鞍形旁通抗冲击试验方法256 GB/T 19789-2005 包装材料塑料薄膜和薄片氧气透过性试验库仑计检测法257 GB/T 19806-2005 塑料管材和管件聚乙烯电熔组件的挤压剥离试验258 GB/T 19808-2005 塑料管材和管件公称外径大于或等于90mm的聚乙烯电熔组件的拉伸剥离试验259 GB/T 19811-2005 在定义堆肥化中试条件下塑料材料崩解程度的测定260 GB/T 19993-2005 冷热水用热塑性塑料管道系统管材管件组合系统热循环试验方法261 GB/T 20022-2005 塑料氯乙烯均聚和共聚树脂表观密度的测定262 GB/T 20024-2005 内燃机用橡胶和塑料燃油软管可燃性试验方法263 GB/T 20026-2005 橡胶和塑料软管内衬。

第二节高分子材料的拉伸流动(基础理论3)

成型方法对粘度的要求: 成型方法对粘度的要求: ηa=10 Pa. 注、挤:ηa=102~105 Pa.S ( =102~105S-1) 压延:ηa=10 Pa. 左右( 10~ 压延:ηa=102 Pa.S左右( =10~102S-1) ηa<10 Pa.S,用涂刮、浸渍法; ηa< Pa.S,用涂刮、浸渍法; ηa>105 Pa.S,用熔融烧结法加工。 ηa> Pa.S,用熔融烧结法加工。

(3)流动活化能与蒸发热之间的关系: 流动活化能与蒸发热之间的关系: ΔEη =βΔHv 式中β 比例常数,一般低分子β≈ β≈1 式中β—比例常数,一般低分子β≈1/3~1/4。 流动活化能与碳链中碳原子数的关系 随相对分子质量增大而增大。 ΔHv 随相对分子质量增大而增大。 亦会随相对分子质量的增大而增大, ΔEη 亦会随相对分子质量的增大而增大, 但有一极限值。 但有一极限值。 (4)高分子的流动 是通过链段的相继蠕动(逐步位移) 是通过链段的相继蠕动(逐步位移) 来实现整个分子链的位移。 来实现整个分子链的位移。

塑料在成型时的剪切速率的范围

压缩模塑:1~ 10S-1 , 压缩模塑: 10S 混炼与压延:10~ 混炼与压延:10~ 103S-1 , 挤出: 挤出: 102S-1~ 103S-1 , 注射: 注射: 103S-1~ 105S-1 涂层: 涂层: 102S-1~ 103S-1 , 浇铸与蘸浸: 10S 浇铸与蘸浸:1~ 10S-1 同一塑料在给定条件下,求得了η 同一塑料在给定条件下,求得了η,就可以判断在指 定的成型方法中加工的难易。 定的成型方法中加工的难易。 塑料的ηa与加工的关系 与加工的关系。 塑料的ηa与加工的关系。 熔体ηa约在 ~ PaS,分散体为1PaS左右 约在10 左右。 熔体ηa约在10~107PaS,分散体为1PaS左右。 ηa大,难加工;ηa小也难加工(如尼龙)。 ηa大 难加工;ηa小也难加工 如尼龙) 小也难加工(

化学领域中的材料性能测试方法

化学领域中的材料性能测试方法材料性能测试是化学领域中至关重要的一项工作。

它对于研发和制造各种化学材料,如金属、塑料、橡胶、高分子材料等,具有重要的指导作用。

通过材料性能测试,可以评估材料的力学性能、热学性能、电学性能、光学性能等,为材料的研发和应用提供科学依据。

1. 力学性能测试方法力学性能是材料工程中最常见的性能之一,主要包括材料的强度、韧性、硬度等指标。

常用的力学性能测试方法有拉伸试验、压缩试验、弯曲试验等。

拉伸试验是一种常见的力学性能测试方法,通过对试样施加正向力来测定材料的抗拉强度、屈服强度和延伸率等。

压缩试验用于测定材料的抗压强度和变形特性,常用于金属和陶瓷材料的测试。

弯曲试验则用于测定材料的弯曲强度和弯曲模量。

2. 热学性能测试方法热学性能测试涉及材料的导热性、热膨胀性等性能指标。

导热性测试是一种常用的热学性能测试方法,主要用于测定材料的导热系数。

常见的导热性测试方法有热传导仪法和热释电法等。

热膨胀性测试用于测定材料的线膨胀系数和体膨胀系数,常见的测试方法有膨胀仪法和激光干涉法等。

3. 电学性能测试方法电学性能测试是研究材料的电导率、介电常数等电学性质的方法。

电导率测试是电学性能测试中的重要方法之一,用于测定材料的电导率和电阻率。

常用的电导率测试方法有四探针法、电导率仪器法等。

介电常数测试用于测定材料在电场作用下的电导率和介电耗散因子,常见的测试方法有介电分析法和介电谐振法等。

4. 光学性能测试方法光学性能测试主要用于研究材料的光学特性,如折射率、透射率、反射率等。

透射率测试是光学性能测试中的一种常用方法,用于测定材料对光的透明程度。

反射率测试用于测定材料对光的反射能力,常见的测试方法有透射—反射法和半球积分法等。

折射率测试用于测定材料在光场中的折射性能,常用的测试方法有折射光栅法和竖直玻璃分杯法等。

总结而言,化学领域中的材料性能测试方法涵盖了力学性能、热学性能、电学性能和光学性能等多个方面。

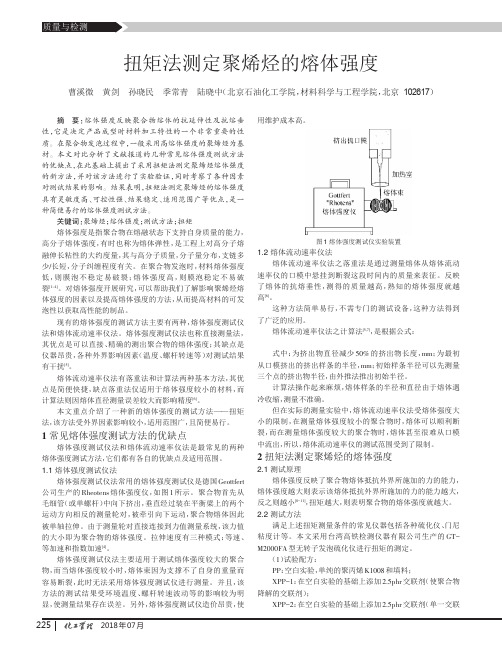

扭矩法测定聚烯烃的熔体强度

质量与检测

扭矩法测定聚烯烃的熔体强度

熔体流动速率仪法之计算法[5,7],是根据公式:

式中:为挤出物直径减少 50% 的挤出物长度,mm;为最初 从口模挤出的挤出样条的半径,mm;初始样条半径可以先测量 三个点的挤出物半径,由外推法推出初始半径。

计算法操作起来麻烦,熔体样条的半径和直径由熔体强度大 小的限制,在测量熔体强度较小的聚合物时,熔体可以顺利断 裂,而在测量熔体强度较大的聚合物时,熔体甚至很难从口模 中流出,所以,熔体流动速率仪的测试范围受到了限制。

图 2 实际曲线与理想曲线

根据测试数据我们可以得出这样的判定,无论以 ML 或 MH 来代表 XPP 的熔体强度,分析所得的关键影响因素及其最佳水 平均是基本一致的;但考虑到,若在 XPP 制备过程中,假定交联 反应已充分完成(这种假定是合理的,因为在反应条件下,交联 剂的半衰期均小于 1min,而实际反应时间为 10min),则其扭矩 曲线应该是随着时间延长其扭矩应该是逐步减小的,随着时间 的推移逐渐平衡;但实测数据正好相反,即随着测试时间的延 长,扭矩仍有增大的趋势,说明制备的 XPP 在测试过程中仍会 发生进一步的交联反应导致扭矩增大,这种情况可能是由于: 1)材料中残留有未分解的交联剂,这些交联剂在测试过程中进 一步分解,2)据文献报道,机械力也会产生分子链的断裂、产生 自由基,从而导致测试过程中材料发生交联反应、扭矩增大。

1 常见熔体强度测试方法的优缺点

高分子流体材料拉伸流动研究

伸流动- k - 2=一 1 1 尼 .

皿

回 ≤= 亘= Biblioteka () b () d 图 1 拉伸 流 动 分类

() 口单轴拉仲流 动 ,k =- k  ̄ 双轴拉伸流动, = I ; 庀 庀 :

-

1

2

平面拉仲流动, = 庀 椭球拉伸流动,k . 庀 庀 一I : ; 2- I  ̄ 2

中 图分 类 号 : 6 03 8 文 献标 识码 : A

纤维纺丝通常有三大类 : 熔体纺丝、湿法纺丝和干法纺丝. 成纤材料的可纺陛, 是合成新的成纤材料或是度量 现有材料的成纤条件的关键性参数. 卷绕速度 与喷丝孔处的拉伸速度 之比, 称为拉伸比【 . 通常把最大拉伸比 ,

作为不同; 材料的可纺性的判据. 拉伸粘度与最大拉伸比有直接关系. 拉伸粘度是表征材料可纺性的—个量度. 几乎 所有成纤材料者 聚合物溶液或熔体洇 此, 研究这类材料的流动和变形规律是深入研究纺丝拉伸过程的任务.

C~ : 0 O

C

=

一 一

I

C

—

(2 1)

一

O

=

2 O O

, ,

O O

2 几类 典型拉 伸流动 .

O O

Fn e 张量 C i r g 可 以表达为

ep x 卜 ( 出】 )

C一 = 1

0

0

0 0

0 e [2( 】 x一 p『 ) 出 0 e [2( x一 p『 )

根据 N阶 Rv n Ei s 张量 的定义可得 i i — r ke l c n

(毛) 2

A =

0 0 0 0 0

(毛) 2

0

高分子材料加工实验报告

一.实验目的要求1. 理解单螺杆挤出机、移动螺杆式注射机、拉力试验机的基本工作原理,学习挤出机单螺杆挤出机、移动螺杆式注射机、拉力试验机的操作方法。

2. 了解聚烯烃挤出、流变、及注射成型、拉伸的基本程序和参数设置原理。

二.实验原理挤出造粒原理:在塑料制品的生产过程中,自聚合反应至成行加工前,一般都要经过一个配料混炼环节,以达到改善其使用性能或降低成本等目的。

一般用螺杆挤出机进行混炼,其组成部件有(1)传动部分(2)加料部分(3)机筒(4)螺杆(5)机头和模口(6)排气装置。

流变性能测试原理:由于流体具有粘性.它必然受到自管体与流动方向相反的作用力.根据粘滞阻力与推动力相平衡等流体力学原理进行推导,可得到毛细管管壁处的剪切应力和剪切速率与压力、熔体流率的关系。

(33-I)(33-2)(33-3)式中R 毛细管半径,cm;L 毛细管长度,cm;毛细管两端的压差,pa;Q 熔体流率,;熔体表观粘度,Pa。

在温度和毛细管长径比L/D一定的条件下。

测定不同压力下聚合物熔体通过毛细的流动速率Q.由式(33—1)和式(33—2)计算出相应的和,将对应的和在双对数坐标上绘制—流动的曲线图.即可求得非牛顿指数n和熔体表观粘度。

改变温度和毛细管径比.可得到代表粘度对温度依赖件的粘流活化能以及离模膨胀比B等表征流变特性的物理参数。

注射过程原理:注射成型是高分子材料成型加工中一种重要的方法,应用分广泛,几乎所有的热塑性塑料及多种热固件塑料都可用此法成型。

热塑性塑料的注射成型又称注塑,是将粒状或粉状塑料加入到注射机的料筒。

经加热熔化后呈流动状态,然后在注射机的柱塞或移动螺杆快速而又连续的压力下。

从料筒前端的喷嘴中以很高的压力和很快的速度注入到闭合的模具内。

充满模腔的熔体在受压的情况下,经冷却固化后,开模得到与模具型腔相应的制品。

分为以下几个工序:(1)合模与锁紧、(2)注射充模、(3)保压、(4)制品的冷却和预塑化、(5)脱模。

聚丙烯熔体拉伸流变行为的研究

聚丙 烯的表观剪切黏度及拉伸黏度 均较小 ,但熔体 的拉伸强度较大 ,意味着 其具有较好 的流动性能 ,并具 有较 高的可

拉伸 性 ,可以达到较大的拉伸 比。

关键词 :聚丙烯 ;拉伸流变 ;剪切 流变 ;熔体拉伸强度

中图分类 号 :T 3 5 1 Q 2 . 4 文献标识码 :B 文 章编号 :10 5 7 ( 0 7 3— 0 5— 3 0 5— 70 20 )0 0 4 0

S u y o t n i n lF o Be a ir o P et t d n Ex e so a l w h v o fP M l

LIXio n n, LI Pe g— o a—a U n b

( h tt K yL b f o me t i sE g T eSa e a.o P l r e a n e y Ma r l r,P l e eerhIstt o Scu nU ie i , h nd 10 5 hn ) o m r sac tu f i a nvr t C egu6 0 6 ,C ia y R nie h sy

s ec e r n a e h g e r wa i t . r t th d mo e a d h v ih rd a b l i y

Ke wo d y r s: P P; Ex e i n lFlw ;S a o tnso a o he Flw; Ru t r te s r pu eS s r

维普资讯

第 3 卷第3 5 期

20 0 7年 3月

塑 料工 业

C NA P A T C N HI L S I S I DU T S RY ・ 5・ 4

聚 丙烯熔体拉伸 流变行为的研究 术

李笑 喃 ,刘鹏 波 一

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

研究生课程论文(2010-2011学年第二学期)高分子材料性能测试与表征研究生:周婷高分子材料熔体的拉伸粘度测量方法周婷(华南理工大学聚合物成型加工工程教育部重点实验室聚合物新型成型装备国家工程研究中心,广东广州510640)摘要:材料的拉伸流变性能对加工工艺过程和制品的最终性能都会产生重要影响。

为此,本文介绍了近年来应用较广的几种聚合物流体拉伸流变测量技术:拉伸蠕变技术,Meissner拉伸流变技术(RME)、改进旋转流变技术(MRR)、纤维撕扯流变技术(FSR)、Sentmanat拉伸流变技术(SER),虚拟仪器技术。

分析和总结了它们的结构原理、发展趋势和应用中存在的问题。

关键词:高分子材料;拉伸粘度;拉伸流变测量The measuring method of melt’s extensional viscosity forpolymer fluidZhou Ting(The Key Laboratory of Polymer Processing Engineering of Ministry of Education,National Engineering Research Center of Novel Equipment for Polymer Processing,South China University of Technology, Guangzhou 510640, China)Abstract:The extensional rheology property of polymer play an important role in the processing technological process and the ultimate performance. So, several measuring techniques of extensional rheological parameters for polymer fluids that are mostly used in recent years, which include Tensile creep technology, Meissner-type rheometer(RME), modified rotational rheometer(MRR), filament stretching rheometer(FSR), Sentmanat extensional rheometer (SER), and virtual instrument technology are introduced. Their structure principles, development trends and problems within applications are analyzed and summarized.Keywords: polymer fluid; extensional viscosity; extensional rheology measurements近年来,聚合物流体拉伸流变测量技术渐渐成为聚合物加工领域研究的焦点。

这是因为在纺丝、发泡、吹膜、吹塑、注塑及挤出等许多聚合物加工过程中,拉伸流体的拉伸粘度、应变硬化、弹性及稳定性等因素都会对产品的最终性能产生重要影响[1-5]。

相对于剪切流变参数而言,测量拉伸流变参数难度要大很多,一方面是因为难以得到维持稳定的拉伸流动状态;另一方面,对于很多实际的聚合物加工过程,最重要的参数并非流体的稳态拉伸粘度,而是它的瞬态拉伸粘度。

同时,在拉伸流变参数的测量过程中,还常常受到多种因素的干扰,使得测量失去准确性。

这些因素包括材料粘度属性、端部效应、温度控制、试样准备以及仪器校正等。

1 拉伸粘度如果引起聚合物熔体的流动不是剪切应力而是拉伸应力时,则有拉伸粘度[6]:(1)式中为拉伸应变速率,为拉伸应力或真实应力,是以拉伸时真正断面面积计算的。

一个流体单元长度由原长l0变至l0+d l0的拉伸流动时,形状发生了不同于剪切流动的变化。

由此可见剪切流动是与拉伸流动有区别的,前者是流体中一个平面在另一个平面的滑动,而后者则是一个平面两个质点问的距离拉长。

此外,拉伸粘度还随所拉应力是单向、双向等而异,这是剪切粘度所没有的。

单轴拉伸流动,拉伸应力为τ,而对应于此方向的拉伸应变速率为ε,则拉伸粘度称为单轴拉伸粘度,又称特鲁顿粘度。

单轴拉伸粘度为其剪切粘度η的三倍,即=3η,此式称特鲁顿关系式。

x-y平面的双轴均匀拉伸中:x,y轴的应变εx=εy=ε,则应力τzx=τzy=ε,称为双轴拉伸粘度。

研究证明,对牛顿流体有:=2=6η假塑性流体的剪切粘度度随剪切速率增大而下降,而拉伸粘度则不同,有降低、不变、升高三种情况。

这是因为拉伸流动中,除了由于解缠结而降低粘度外,还有链的拉直和沿拉伸轴取向,使拉伸阻力、粘度增大。

因此,拉伸粘度随的变化趋势,取决于这两种效应哪一种占优势。

低密度聚乙烯、聚异丁烯和聚苯乙烯等聚合物,由于熔体中有局部弱点,在拉伸过程中形变趋于均匀化,又由于应变硬化,因而拉伸粘度随拉伸应变速率增大而增大;聚甲基丙烯酸甲酯、ABS、聚酰胺、聚甲醛、聚酪等低聚合度线型高聚物的λ则与无关;高密度聚乙烯、聚丙烯等高聚合度线型高聚物,因局部弱点在拉伸过程中引起熔体的局部破裂,所以拉伸粘度随增大而降低。

应指出的是,聚合物熔体的剪切粘度随应力增大而大幅度降低,而拉伸粘度随应力增大而增大,即使有下降其幅度也远比剪切粘度小。

因此,在大应力下,拉伸粘度往往要比剪切粘度大100倍左右,而不是象低分子流体那样=3η。

由此可以推断,拉伸流动成分只需占总形变的1%,其作用就相当可观,甚至占支配地位,因此拉伸流动不容忽视。

在成型过程中,拉伸流动行为具有实际指导意义,如在吹塑薄膜或成型中空容器型坯时,采用拉伸粘度随拉伸应力增大而上升的物料,则很少会使制品或半制品出现应力集中或局部强度变弱的现象。

反之则易于出现这些现象,甚至发生破裂。

几种热塑性塑料的拉伸应力——拉伸粘度的实测数据见图1。

图1 几种热塑性塑料熔体在常压下的拉伸应力——拉伸粘度关系A-低密度聚乙烯(170℃) B-乙丙共聚物(230℃) C-聚甲基丙烯酸甲酯(230℃) D-聚甲醛(200℃)E-尼龙-66(285℃)注:图中所用塑料均为指定的产品,因此,其数据仅供参考2 拉伸粘度的测量方法2.1 拉伸蠕变方法[7]对高粘度样品经常采用拉伸蠕变方法测定拉伸粘度伸应力,由于高聚物是粘弹性材料,因此必须设法区分弹性形变和流动形变,才能得到值,Bueche和Kraus等曾分别用拉伸蠕变方法研究聚甲基丙烯酸甲酯和聚顺丁二烯的本体粘度.他们所用的处理方法有三种:(一)取蠕变达到纯稳定流动状态时,柔量——时间曲线呈现的直线斜率计算。

(二)为了计算截面积的变化,Kraus提出,若拉伸时体积不变,可用样品长度L的倒数对时间t作图,并按式(2)计算。

L0和σ0分别是试样原始长度和初始应力。

(三)为了不必达到纯稳定流动状态,也可测定试样蠕变t max时间后,经回复剩余的纯流动形变值ΔL f,并按式(3)计算。

式(3)因未考虑截面积修正,故只适用于小形变的情况。

但对粘度很大而模量很低的样品,式(2)和(3)的应用都有困难。

因为这时纯稳定流动状态往往很难达到,而截面积的变化不能忽略。

为了解决这一困难,我们在方法(三)的基础上引进截面积变化的修正。

由(l)式可得(4)若蠕变到t max时,纯流动形变量为△L f,且△L f/L0很小,则有(5)若拉伸时体积不变和截面积的不均匀性可以不计,则有e是蠕变过程的总应变量。

这样式(5)可写成(6)令等效时间,则可得到和(3)相似的式子:(7)即截面积变化的影响可通过引人等效时间t eq代替实际蠕变时间t max而得到概括。

2.2 RME技术[8]RME技术由Meissner和Hostettler开发,是一种较为典型的聚合物熔体拉伸流变测量技术。

在其基础上开发的RME拉伸流变仪是目前应用较广的一种聚合物熔体拉伸流变仪。

图2为RME拉伸流变仪的示意图。

它主要由1个风动工作台和4个由金属带连接的夹具组成。

夹具互成反向转动;金属带由一个电加热炉驱动,带上有突起的梯级,用于拉伸试样;在靠近试样两端有两个销,其直径比试样高0.5mm,起间隔作用,防止拉伸前上部的金属带挤压到试样而引起测量误差;在带上还有两个稍微伸出的金属舌片,避免试样在测量过程中掉落。

图2 RME装置的示意图Schulze等在不同的地点采用RME测量仪对比循环测量了LLDPE的拉伸流变性能,各地所得结果吻合良好。

RME技术相比之前技术的改进主要在两个方面:一方面是金属传送带取代了啮合齿轮,另一方面是采用氮气等惰性气体来控制温度。

这些改进给RME带来不少优点,如它只需很少的材料就可进行测试,拉伸范围大,可达到7个Hencky应变单位,而且,由于采用惰性气体而不是油浴控制温度,操作温度可以达到350℃。

RME技术与其它技术结合可以用来测量等双轴及平面拉伸条件下熔体的拉伸流变性能。

原先的等双轴拉伸和平面拉伸流变测量只能局限在室温条件下进行。

Hachmann等利用RME技术对其进行了改进,用金属带取代了原先测量仪中的齿轮,并结合了原测量方法中所使用的旋转夹具,在高于室温的条件下测量了LDPE、HDPE和PS试样的等双轴和平面拉伸流变参数,结果合理。

图3为Hachmann的等双轴及平面拉伸流变测量的示意图。

等双轴测量和平面测量的主要区别在于夹具的摆放。

对于等双轴测量,夹具呈圆周摆放,而对于平面测量,夹具则呈矩形摆放。

在等双轴测量过程中,所有夹具的金属带等速转动;在平面测量过程中,其中的六个夹具(2、3、4、6、7、8)的金属带等速转动,而夹具1和5保持不动,以保证试样侧面位置固定。

除了使用金属带代替齿轮之外,Hachmann还使用惰性气体取代油池来支持试样。

相对于以往的等双轴及平面测量仪,Hachmann的流变仪尺寸较小,一方面可以保证减小试样周围的加热空间,另一方面也可以有效地减小试样的用量。

图3 等双轴及平面拉伸流变测量示意图随着RME技术应用越来越广,还发展出了一些辅助装置。

如由Handge等设计的安装在RME上的快速淬冷装置。

图4为该装置的示意图,它利用液氮将拉伸试样快速淬冷,并同时利用前端锋利的刀锋将试样截断,所得的固化拉伸流变试样便于进行光学参数测量。

Hange利用该装置对聚苯乙烯的应力-光学系数进行了测量,其结果与其它文献的研究结果一致。

这种装置有很好的应用前景,将其用于不相溶共混聚合物被拉伸时的微观结构分析,可有效地提高分析的精确性。