基于PLC的称重配料控制器的开发与应用

基于PLC控制的自动配料系统的研究与应用

基于PLC控制的自动配料系统的研究与应用一、绪论1.1 研究背景和意义1.2 相关研究现状及发展趋势1.3 研究目的和内容二、PLC控制的自动配料系统原理2.1 PLC控制系统基础知识2.2 自动配料系统分析2.3 PLC控制系统工作原理及流程三、PLC控制的自动配料系统设计3.1 系统设计概述3.2 配置工具与设备选择3.3 数据采集和监控设计3.4 硬件设计3.5 软件程序设计四、系统验证与性能测试4.1 系统测试环境和方法4.2 测试结果分析4.3 系统性能评估与优化五、PLC控制的自动配料系统应用和前景5.1 系统应用案例介绍5.2 系统应用效果评估5.3 系统未来发展趋势六、结论6.1 研究成果总结6.2 存在问题和改进措施6.3 研究展望和意义 elucidate.一、绪论1.1 研究背景和意义随着人工智能和自动化技术的快速发展,PLC(可编程逻辑控制器)在工业自动化控制领域中的应用越来越广泛。

在生产加工过程中,配料是不可或缺的一个环节,传统的人工配料方式已经不能满足现代工业化生产的需求,最佳方式是实施自动配料系统。

PLC控制的自动配料系统可以使生产过程更加高效、准确、节约能源。

PLC是一种可编程控制器,具有高度的可编程性和灵活性。

PLC控制的自动配料系统采用传感器实时采集物料配比情况,通过PLC实时控制阀门的开关,实现自动的配料过程。

相比人工配料,PLC控制的自动配料系统具有较高的精度和效率。

1.2 相关研究现状及发展趋势自动化生产已成为智能制造的重要组成部分,PLC控制的自动配料系统也因其高效、准确、可靠等特点,广泛应用于化工、医药、食品、工业制造等领域。

自动配料系统的研究在过去几十年内得到了很大的发展,但还存在一些问题需要进一步研究。

目前,国内外很多学者和工程师致力于研究和开发PLC控制的自动配料系统。

国外现有的自动配料控制系统包括基于PLC的控制系统和SCADA(监控、控制与数据采集)系统。

完整版)基于PLC的自动配料系统毕业设计

完整版)基于PLC的自动配料系统毕业设计___的毕业设计论文旨在设计一种基于PLC的自动配料系统,以满足各种工业生产过程中自动化配料的需求。

该系统的主要技术指标包括配料精度、首尾滚筒距、常用带速、物料密度、灵敏度、准确度等级、综合误差、最大称量、最大安全负荷、最大称量极限过负荷、称重传感器输入信号范围、速度传感器输入信号范围和RS485串行通讯接口等。

二、工作内容和要求:该自动配料系统将完成三种物料的自动配比控制,采用主从比例控制方式。

PLC将实现各种物料下料量的采集、喂料装置的启停、物料下料量的控制。

组态操作界面将显示设备的运行、停车、故障,并要求显示每种物料的下料设定值和实际下料值。

通过界面上设置的启动、停车按钮实现整个系统的开停。

三、主要参考文献:本毕业设计论文参考了多篇文献,包括___和___的《PLC在白动配煤控制系统中的应用》、___、___和应力刚的《可编程控制器在配料自动控制系统中的应用》、___的《MPS课程项目》、___和___的《PLC在混料控料系统的应用》以及___的《自动配料系统的设计》等。

该自动配料系统将有助于提高生产效率,减少人工干预,降低生产成本,提高产品质量,满足工业生产过程中自动化配料的需求。

自动配料系统是一种重要的技术手段,可以根据设定的配比和流量控制各输入物料的瞬时流量,从而实现生产过程自动化和智能化。

本文旨在设计开发一种自动配料系统,以解决动态计量衡器的控制精度问题,提高生产效率和产品质量,推动国民经济的发展。

本文将讨论配料系统总体方案设计及选择、上下位机通信方案的选择、PLC控制系统设计、传感器设计和选型等内容。

设计任务将使用___的可编程序控制器及Wincc组态软件。

本文将详细论述设计方法,包括画出主电路、分配I/O地址、设计系统控制的程序框图、根据程序框图设计该系统的控制梯形图并写出指令表、上机调试通过以及利用Wincc组态软件对系统进行模拟运行。

基于PLC控制的自动配料系统的研究与应用

( Beijing General Research Institute of Mining and Metallurgy,Beijing 100070 , China) ABSTRACT : Blending process plays a very important role in industries such as food,chemical,and petroleum as well. The accuracy of online blending is difficult to control in industrial production process. The accuracy of blending is determined by the performance of control system. Control system with high accuracy has been developed by this paper,which is realized based on PLC. This paper describes in detail the design scheme of hardware and software. Furthermore,this paper also introduces the communication parameter setting between the PLC and touch screen ,and system controlling process as well. After many industrial tests, this system has been proved of following advantages such as stable operation,high accuracy,strong electromagnetic interface resistance ability,and etc. KEY WORDS: PLC ; blending; automatic control; accuracy 在食品、 化工、 石油等行业中, 配料环节起着重 , 要的作用 配料工序的质量直接影响着产品的质量 。 在食品行业中, 各种成分按照一定的比例进行添加 配制, 长期以来多采用由单片机构成的仪表进行控 制, 由于单片机组成的仪表抗电磁干扰能力差 , 在具 有强电磁干扰的环境中, 系统的稳定性受到影响, 甚 至无法正常工作。 可编程控制器 PLC 是按照直接 应用于工业环境设计的, 因此可编程控制器具有可

基于PLC控制的称重加料系统设计分析

过程中对原料进行连续称重 ,同时根据系

作员发送的指令 自动调节原料供应量 。皮

: 连 续 称 重 系 统 的 计 算 原 理 是 单 位 长 度 上 的 } 为 Q 的物 料 乘 以送 料 速 度 v( 皮带转速 ) ,

连 续过程 中的重 量测量 是 实现称 重控 制 的首个重要环节 ,其性 能的优 劣在很大程度上 决定 了控制 系统 的准确 性和稳 定性。由于应变

过梯形 图 ( L D)、顺序流程图 ( S F C)等语言 创建顺控指令程序或设置 寄存器数据 。

3 . 1程 序 说 明

< <下 转 1 8 0页

E l e c t r o n i c T e c h n o l o g y &S o f t w a r e E n g i n e e r i n g 电子技术与软件工程 ・1 7 9

输入继 电器

Y0

Y1

输出元件

Y Hl

Y H2

功能

料仓 落 料 阀

启动 皮 带 电 机

X 2 X3

S B 3 K1 K 2 K3

手 动 开 阀 门 料 仓 满 信 号 计 量 斗上 限 计 量 斗 下 限

Y2 Y3

YH 2 YH3

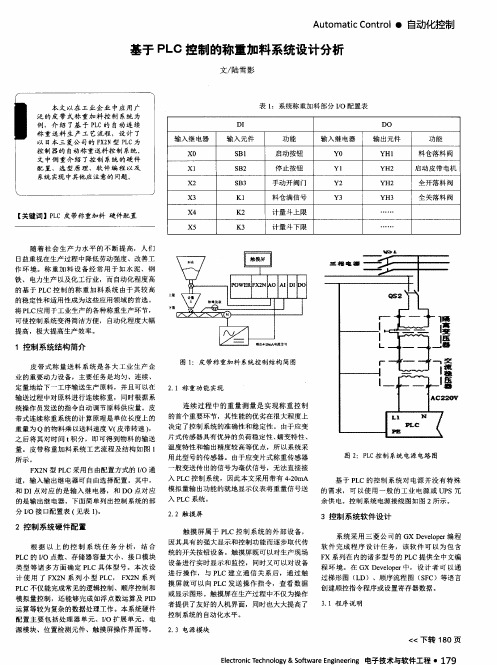

奎 制 系ห้องสมุดไป่ตู้结构 简介

皮 带 式 称 量 送 料 系 统 是 各 大 工 业 生 产 企 j 重 要 动 力 设 备 ,主 要 任 务 是 均 匀 、连 续 、 地 给 下 一 工 序 输 送 生 产 原 料 ,并 且 可 以在

2 . 1称 重 功 能 实现

图1 :皮带称 重加料 系统控制结构 简图

电力生产 以及化 工行业,而 自动化程度高

基于PLC自动配料控制系统的设计与实现

me t fp o u t n t c n lg . n r d c i e h o o y o o

Ke r s: LC;DCS y wo d P ;me s r me tp e ii n o n e d 1 a u e n r cso ;c u t rmo e

.

随着科 技 的进 步 , 社会 化 大 生 产 方 式发 生 了很 大变化 , 生产制 造能力 得到 了极 大地 提高 。 同时 , 产 品的精细化 、 多样 化 也得到 了极 大地发 展 , 这就 对生

基于PLC自动配料控制系统的设计与实现

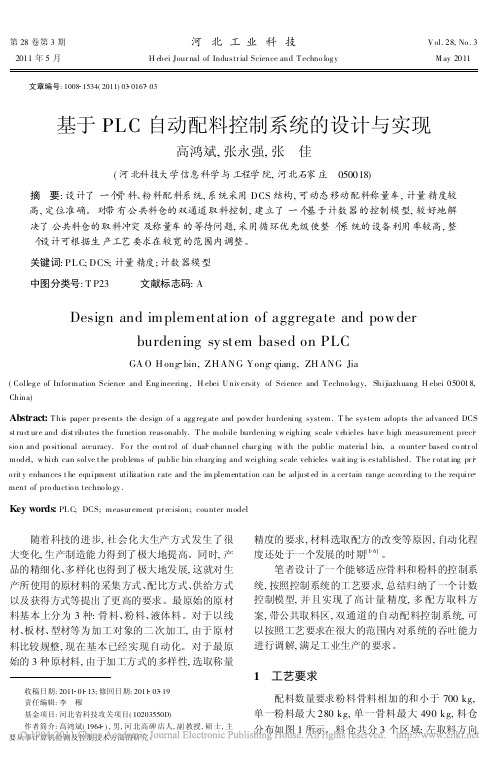

摘 要 : 设计了一个骨料、 粉料配料系统 , 系统采用 DCS 结构 , 可动态移动配料称量车, 计量精度较 高, 定位准确。 对带有公共料仓的双通道取料控制 , 建立了一个基于计数器的控制模型, 较好地解 决了公共料仓的取料冲突及称量车的等待问题, 采用循环优先级使整个系统的设备利用率较高, 整 个设计可根据生产工艺要求在较宽的范围内调整 。 关键词: P L C; DCS; 计量精度 ; 计数器模型 中图分类号 : T P23 文献标志码: A

5

结

语

系统应用表明 , 整个系统结构先进, 控制精度较

4

4. 1

系统关键技术

料位识别及密封 料位识别采用计数器的方式, 首先由称重仪表

高 , 质量计 量精度 0. 15% 以 上, 定位 精度 2 cm 以 内 ; 控制范围、 吞吐能力在较宽的范围内可以调整, 可满足 60 万 t/ a 的工厂的原材料配料; 控制配方使 用范围广泛, 支持 50 种以上的配方选择 ; 对带有公 共存储区的配料系统, 根据控制规模 , 可以调整计数 和设定值的大小来适应公共存储区的变化 ( 理论上 公共存储区的规模不受限制 ) , 采用的控制策略具有 普遍性 ; 双通道取料车负荷均衡 , 在能够保证避免冲 突的情况下 , 平均等待时间小, 整个系统设备利用率 均衡, 设备时间利用率可以达到 80% 以上 , 可为各 ( 下转第 176 页)

3

系统工作过程

1) 在工控机中管理取料配方, 决定称重取料车

去哪些料位取料及要称取的质量 , 将完整的取料配 方通过通信总线传给称重仪表 , 由工控机分别发送 启动控制命令给称重仪表及 PL C, 系统开始工作。 2) PL C 控制取料车的运行 , 通过采集称重仪表 发出的编码器的信息控制取料车到达指定的料位 , 称重仪表发出应该取料的料位编码信息。取料车每 经过一个料位, PL C 中设置的计数器都会自动进行 计数 , 当计数器的值与编码器的值相同时, 表明要在 这个料位取料, PL C 就会控制变频电机停车。 3) 取料车到达料位后, 由 P LC 控制取 料车的 密封升 降, 与 料 位 口 密封 对 接。 对 接 完成 后 , 由 PL C 和称重 仪表共 同控制料 位的绞刀 开始喂料。 到达计量要求时, 称重仪表关闭喂料, P L C 降下密 封对接 , 启动取料车走向下一个待取料的料位。当 一个配方所取料全部完成后, P L C 控制电机反转 , 高速驶回。 4) 搅拌仓的定位同样采用计数器控制 , 到达搅 拌仓的上方, 如果搅拌机此时可用则开启卸料阀门 及进水装置, 启动搅拌机搅拌。料全部卸完后 , 取料 车进行下一次取料, 循环往复。

基于PLC控制的自动配料系统

基于PLC控制的自动配料系统

Abstract

With the development of electric power and electronic technology and control technology,AC frequency conversion velocity modulation technology is widely used in the

equipment contr01.Configuration software technology is one software platform tool that with CUStOm·made function,friendly human—machine windows,which can be developed on the PC machine,used the PLC to intelligently control the automatic eqmpment.

生亟盗 作者签名: 猛垫圣 导师签名:

邕!』年』月旦日

大连理工大学硕士学位论文

1.引 言

1.1概论

配料是精细化工厂生产工艺过程中的一道非常重要的工序,配料工序质量对整个 产品的质量举足轻重,落后的配料系统不仅效率低而且配料不准,手工操作又将人为因 素引入配料环节,使工艺配方难以在生产中实现,严重影响产品质量的稳定及进一步提 高,因此实现高精度自动配料对工业企业生产有极为重要的意义。

we confirm the realization programme of the system and choose Siemens S7—300 Plc product.

Combining features of the product and its preparation software programming to achieve automatic contr01.The system also elaborates the Mitsubishi FR—A540 transducer application. the structure of the system,its hardware configuration and the application of software

基于PLC控制的自动配料系统的研究与应用

基于PLC控制的自动配料系统的研究与应用1. 绪论a. 研究背景和意义b. 国内外研究现状和发展动态c. 研究目的和意义2. PLC控制系统的原理和结构a. PLC定义和功能b. PLC控制系统的结构和作用c. PLC控制系统的应用领域3. 自动配料系统的设计和实现a. 自动配料系统的概念和优势b. 自动配料系统的设计要点和目标c. 自动配料系统的实现流程和方法4. PLC控制自动配料系统的实验分析a. 实验设置和参数调整b. 实验结果分析和数据统计c. 实验总结和结论5. 自动配料系统的应用和展望a. 自动配料系统的市场前景和发展趋势b. 自动配料系统的应用领域和发展方向c. 自动配料系统的未来发展趋势和展望1. 绪论近年来,随着工业自动化程度的不断提高,自动化设备在各个行业的生产过程中的应用越来越广泛。

其中,PLC控制技术已成为工业自动化的核心技术之一,具有很高的可靠性、高效率、灵活性和易维护等优点。

在自动化生产中,自动配料系统是广泛应用的一种PLC控制系统,它主要是用于对不同物料进行配比和调整,并通过PLC程序控制实现自动化运作,从而提高生产效率、保障产品质量、降低生产成本,具有很高的技术和经济价值。

本文旨在研究PLC控制的自动配料系统的原理、性能和应用,分析探讨其在工业自动化中的优势和应用。

首先,本章将介绍研究背景和意义,包括自动化技术应用的趋势和需要,以及PLC控制技术在自动化生产中的应用优势。

其次,本章将综述国内外研究现状和发展动态,展示PLC控制的自动配料系统的研究和应用现状和未来发展方向。

最后,本章将概述本文的研究内容和意义,阐明本研究的目的和意义,为后续章节的内容铺垫。

1.1 研究背景和意义随着科技的发展和工业生产的逐步改善,自动化设备在工业生产过程中得到了广泛应用。

自动化生产的核心技术是PLC控制技术,它是一种基于数字计算机技术的控制系统,具有很高的可靠性、灵活性和稳定性,能够实现自动化生产环节的监控和控制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于PLC的称重配料控制器的开发与应用山东•滨州新大新机电科技有限公司摘要:本文介绍了一种基于西门子PLC的新型称重配料控制器的研发过程和技术特性,主要有S7-200 PLC、智能称重接线盒、触摸屏及专用电路组成,在化工、制药、食品等领域有广阔的应用发展前景。

关键词:称重、配料、控制器、PLC、智能接线盒、人机界面。

工业电子称重是近年来刚刚兴起的一门新兴技术,它是从计量用衡器基础上发展而来,普通计量用衡器主要是示值显示,而工业称重一般直接参与控制,对精度和稳定性的要求都很高,精度和稳定性直接决定产品的质量。

目前代表性的产品是梅特勒-托利多的PANTHER系列和志美的CB920以及众多国产品牌控制仪表等,由于发展时间比较短,应用还不是很成熟,现有产品大多根据特定用户对象的需求而设计,最多的是控制功能比较简单的包装行业,在应用领域上有一定的局限性。

主要体现在组成控制系统时信号处理和传递方式各不相同,有些产品为方便系统互连,往往经过多次信号转换,牺牲了最关键的精度指标。

常规组合方案主要有以下几种:1、方案一:采用带模拟电流输出的称重计量仪表:仪表直接接受传感器信号,仪表可指示重量、并将重量值转换成4~20mA信号输出至DCS或PLC信号模块,由DCS或PLC再将4~20mA信号转换成重量值,并由DCS或PLC进行控制,组成控制方案复杂。

缺点:由于信号经过仪表和DCS两次转换,误差会大大增加;而且校秤时称重仪表和DCS 要单独进行校准,必须进行两次;仪表和DCS数值不统一,容易引起误导。

2、方案二:采用带通讯输出的称重计量仪表:仪表直接接受传感器信号,仪表可指示重量、并将重量值采用数字信号经通讯接口传输至DCS或PLC信号模块,由DCS或PLC显示重量值,并由DCS或PLC进行控制。

该方案可有效避免仪表和DCS显示值不统一的问题,校秤时仅校称重仪表即可。

缺点:由于信号经过仪表和DCS进行通讯传输,误差不会增加,但计量仪表和DCS的通讯处理比较复杂,需要专门的驱动程序。

现有称重仪表的通讯稳定性普遍不好,通讯中断或超时频率较高、会影响控制功能。

3、方案三:采用带通讯输出的称重控制仪表:仪表直接接受传感器信号,仪表可指示重量、并将重量值采用数字信号经通讯接口传输至DCS或PLC信号模块,由DCS或PLC显示重量值,该方案与方案二近似,差别是由仪表进行控制,DCS仅作数据指示,控制风险较小。

该方案可有效避免仪表和DCS显示值不统一的问题,校秤时仅校称重仪表即可。

缺点:这个方案在目前应用较多,由于信号经过仪表和DCS进行通讯传输,误差不会增加,但计量仪表和DCS的通讯处理比较复杂,需要专门的驱动程序。

一般仪表的通讯稳定性不好,通讯中断不会影响控制功能,但会影响数据显示。

该类称重仪表仅能进行简单的定量控制,而且外围电路比较复杂,需要专门设计驱动电路、手自动切换电路,另外还有几个致命的缺陷就是暂停、配料过程中间退出和驱动机泵比较复杂,通过计算机设置配料参数时会影响正常的控制功能,仪表许多二级设置参数不能在计算机是哪个修改。

4、方案四:采用带模拟电流输出的重量变送器:变送器直接接受传感器信号,但不能现场指示重量,只将重量值转换成4~20mA信号输出至DCS或PLC信号模块,由DCS或PLC 再将4~20mA信号转换成重量值,并由DCS或PLC进行控制。

经过变送仪表和DCS两次转换,误差会大大增加;而且校秤时要先调变送器,然后在DCS上进行校准。

5、方案五:采用西门子等知名公司的专用重量模块,可以克服上述方案存在的信号传输、校准等问题。

缺点:造价高;没有成型产品,用户必须具有程序开发能力,有一定的局限性。

近年来,由于长期从事精细化工的自动化控制工作,在工业称重应用中,以上几种控制方案在工程中都有应用,积累了丰富的工程经验。

先后使用过托利多称重变送器、托利多T600控制仪、志美CB920控制器及国产多个知名品牌设备,均存在这样和那样的问题,集中反映在以下方面:n控制精度难以控制;n通讯互连互通问题最难解决,与现有PLC\DCS接驳困难。

早期产品通讯功能较差,许多参数无法在线修改,修改设置会中断生产;通讯中断频率高;n人机界面简单,信息量较小,普通工人很难掌握;n校准程序复杂,个别甚至必须进行两次校准;n控制程序比较简单,现有产品大多适用于定量包装行业,对于比较复杂的工艺,如化工配料,需要同步控制机泵和阀门,同时需要手自切换、临时中断、随即添加等,在现有控制器上都无法实现。

为此我们组织技术人员,设计开发了新型的称重配料控制系统,选用西门子200系列PLC和液晶显示器,配合自行研发的智能数字称重接线盒进行测量和控制。

该方案核心是采用智能数字接线盒进行称重数据的高速高精度A\D转换,将毫伏信号直接转换成数字信号,采用工业串行通讯协议RS485标准将信号传输至PLC,由PLC进行数据处理、计算和控制,并在需要时将信号传输至DCS系统进行数据监控。

该方案有以下优点:n采用数字接线盒进行一次性信号转换,可达到200000字\mV的分辨率,大大提高了测量精度;n一台称重控制器最多可同时显示控制四台秤(每台秤使用一个数字接线盒),可大大降低设备成本;n采用性能稳定的PLC进行数据处理和控制,由于PLC接受的是通讯信号,不再进行信号转换,不会增加额外误差;PLC直接进行控制可降低设备故障风险,DCS进行监控和数据管理,真正达到了分散控制、集中管理的原则;n由于PLC选用西门子200系列兼容产品,支持PPI、MPI、Profibus、Modbus、以太网等通讯协议,与现有DCS系统和PLC系统兼容性好,不需专门开发驱动程序,调试简单而且通讯稳定,通讯故障率低;n采用液晶显示器进行信息显示,可直接显示中文信息和工艺流程图,比一般数码管式的称重仪表更方便,而且信息量大,除测量参数外,还可以指示操作模式、运行状态、设备状态等信息;配用触摸显示屏还可显示动画,使操作界面更加直观;n可预存多套配方,操作人员可方便调用。

针对化工生产专门设计的随机添料功能,适合化工配料中不合格品处理时的临时定量添料。

n校准方便,即可从现场校准,又可从DCS上进行校准,二者任选其一。

这是以往系统配套中难以克服的弱点;n配好的物料可受控转向不同的目标容器,多个工序使用相同物料时可以共用一套配料系统;n专用触摸按键操作面板和专用接线模组,可直接驱动电磁阀,可靠性高且维修更换方便,比一般开关按钮和分立继电器更适合化工腐蚀环境;n全部二级设置参数均可在计算机上远程修改,而且修改参数不会中断配料过程;n针对不同工艺的成熟控制程序包,用户可根据需要选择,并可根据用户特殊需求开发特殊控制功能,熟悉西门子编程的用户也可自行进行功能扩展;n从经济性上讲,该方案造价低于进口称重控制仪表或进口称重变送器造价,与国产称重控制仪表持平。

常用操作功能n操作模式:装卸联动、定量配方装料、定量配方卸料、随机定量装料、随机定量卸料、手动操作、配方选择、设备闲置。

n运行状态指示:正在装料、正在卸料、装料暂停、卸料暂停、强制中断、配料完成、配料超差、超差检查、延时卸料、装完待卸、闲置n设备状态指示:欠载、超载、动态(秤不稳定)、故障1(传感器通讯故障)、故障2(泵启动故障)n远程监控的通讯参数:所有重量参数、配料参数、内部参数和运行状态均可按权限在线读写,可使用计算机进行远程监控操作。

n过冲量自动补偿功能n远程校准功能n用户需要的其它逻辑控制应用案例一拖一液氯钢瓶充装控制器:一拖六液体配料控制器和同时配四种物料、并由多个出口的配料控制器:一拖四液氯钢瓶充装控制器:术语解释装卸联动:启动后自动向中间容器内装料,装料目标值以当前选定的配方为准,本次实际装入物料重量等于目标值后先进行超差检查,然后停顿预定的时间,再自动向下一容器卸料,卸料量目标值与装料目标值相同,本次实际卸出物料重量等于目标值时自动停止并进行超差检查。

定量装料:启动后自动向中间容器内装料,装料目标值以当前选定的配方为准,本次实际装入物料重量等于目标值后自动停止并进行超差检查。

定量卸料:启动后自动从中间容器向下一容器卸料,卸料量目标值以当前选定的配方为准,本次实际卸出物料重量等于目标值时自动停止并进行超差检查。

随机装料:启动后自动向中间容器内装料,装料目标值以当前设定的临时目标量为准,本次实际装入物料重量等于临时目标值后自动停止并进行超差检查。

在本模式下,按<增加>和<减少>键即可直接调整临时目标量的数值,而且不会改变预置的配方目标量。

在将模式选择改到“装卸联动”“定量装料”“定量卸料”后,目标量仍为原来选定的配方数值。

随机卸料:启动后自动从中间容器向下一容器卸料,卸料目标值以当前设定的临时目标量为准,本次实际卸出物料重量等于临时目标值后自动停止并进行超差检查。

在本模式下,按<增加>和<减少>键即可直接调整临时目标量的数值,而且不会改变预置的配方目标量。

在将模式选择改到“装卸联动”“定量装料”“定量卸料”后,目标量仍为原来选定的配方数值。

注意:以上五种配料方式均为自动配料,即启动后将自动根据预定程序开启或关闭相应阀门和机泵。

配料量均不管中间容器内原有物料的数量,在此基础上装入目标量或卸出目标量。

手动操作:在本模式下,可通过按键直接开关阀门和机泵。

装料暂停:装料过程中人为按下<启动\暂停>或<急停>(或远程命令),配料过程被暂停,再次按下<启动\暂停>或释放<急停>(或远程命令)可继续执行刚才的配料过程。

卸料暂停:卸料过程中人为按下<启动\暂停>或<急停>(或远程命令),配料过程被暂停,再次按下<启动\暂停>或释放<急停>(或远程命令)可继续执行刚才的配料过程。

装完待卸:装卸联动模式下装料完成延时过程中人为按下<启动\暂停>或<急停>(或远程命令),配料过程被暂停,再次按下<启动\暂停>或释放<急停>(或远程命令),将开始卸料。

配料完成:自动装料或卸料过程完成且配料量符合预定范围。

配料超差:自动装料或卸料过程完成且配料量超过预定范围。

强制中断:自动配料过程中人为按下<中断\退出>键(或远程命令),配料过程被人为中断退回初始状态。

延时放料:装料完成后的等候卸料时间。

过冲量:关断动作执行过程中多加的物料重量。

显示画面说明1、首页:上部显示有三个参数,分别为操作模式、运行状态和设备状态。

画面正中显示的实时毛重,下部显示有目标量和已装卸量。

l操作模式包括:设备闲置、装卸联动、定量装料、定量卸料、随机装料、随机卸料、手动操作和配方选择。