固体饮料生产工艺流程

固体饮料产工艺流程图

固体饮料工艺流程图(干法车间)一、原料验收:控制农药、重金属残留危害在原料验收过程中,必须按《原辅材料验收标准》进行严格检测,审查原料采购合同及供应商提供的合格证书,每批原料由质检科负责抽样按验收标准进行检验,出具进货检验报告,检验达到公司原辅料验收标准后,方可入库,否则予以退货。

二、微波烘干灭酶:微波烘干机温度控制在120℃—160℃之间,并在台班记录上记录,随时观察烘干效果,严格按操作程序操作。

三、配料混合:生产前人员手、设备、工具用72T o酒精进行消毒,按不同的产品进行不同的比例生产,要配料均匀不得多配或少配现象,计量要准确,按生产通知单规定的数量进行配料,此项工作由监测员进行复查,各种原料缺一不可,每桶混合20分钟,严格按《生产通知单》生产。

四、微波杀菌:控制致病、微生物的危害经配料混合的原料,再经微波杀菌进行杀菌,杀菌温度控制在85℃—95℃之间,杀菌时间为3分钟—5分钟,并如实填写在台班记录上,生产时操作工不得离开现场。

生产结束后对微波杀菌机用72T酒精进行清扫消毒,并填写《微波杀菌台班记录》。

五、筛粉、凉粉:控制生物性和物理性的危害每班次检查筛网的完好,每天在生产前后及生产过程中随时检查筛网是否完好,控制筛网断落到营养粉中造成物理性危害。

六、包装每班用72T o酒精对所有工具、设备进行彻底消毒,包装材料要提前进行24小时消毒。

由包装车间控制保证包装材料进入车间24小时后查看进料单无误后使用,并记录使用时间备查。

成品进入包装后,严格按包装程序进行包装,计量要准确每袋误差±2g,并填写《包装台班记录》。

七、人员卫生管理操作人员进入生产岗位前,要换好工作服、工作鞋、戴好工作帽,按照公司的洗手消毒程序对手、脚进行消毒后进入生产岗位作业。

质检科每日进入生产现场检查,对不符合生产卫生操作的人员进行考核,并当场纠正,填写《每日卫生检查记录》。

固体饮料工艺流程图(湿法车间)一、原料验收:控制农药、重金属残留危害在原料验收过程中,必须按《原辅材料验收标准》进行严格检测,审查原料采购合同及供应商提供的合格证书,每批原料由质检科负责抽样按验收标准进行检验,出具进货检验报告,检验达到公司原辅料验收标准后,方可入库,否则予以退货。

固体饮料生产工艺流程

固体饮料生产工艺流程

固体饮料生产工艺流程主要包括原料准备、配料、混合、烘干、包装等环节。

首先,原料准备是生产固体饮料的第一步。

根据产品配方,将所需的原料进行采购,包括果汁、食用酸、食用香精、食用色素、食用添加剂等。

原料应该符合国家食品安全标准,经过检验合格后进行存放和清洗。

接下来是配料环节。

根据产品配方和比例,通过称量设备将各种原料按照配方应有的比例进行称量。

配料的准确性和比例的精确性直接关系到产品的品质。

接下来是混合环节。

将已经称好的各种原料倒入搅拌机中,通过搅拌机的高速旋转进行混合。

搅拌时间和搅拌速度要根据产品的要求进行调整,保证混合均匀。

然后是烘干环节。

混合完毕的固体饮料需要通过烘干设备进行干燥处理。

通常采用喷雾干燥技术,将混合好的物料通过喷雾喷洒到高温高速气流中,使水分迅速蒸发并将物料变成微细颗粒。

最后是包装环节。

烘干完毕的固体饮料通过输送带送入自动包装机中进行包装。

常见的包装方式有袋装、瓶装、罐装等。

包装过程中要注意保持卫生、防止污染,并进行严格的检验和抽检,确保产品质量。

此外,生产过程中的设备清洗和消毒也是必不可少的环节,要确保生产环境和设备的卫生和安全。

以上是固体饮料生产的基本工艺流程,每个环节都需要严格控制好各种参数,确保产品的品质和安全。

同时,生产过程中要遵循国家相关的食品安全法规和标准,保证产品符合食品安全要求。

饮料工艺-固体饮料

1.营养型固体饮料生产工艺流程 ⑴粉末状:见图l

糖

饮用水

溶解

过滤

加热式灭菌器

非糖原料 (豆 浆 、 炼 乳 等 )

调合

营养强化剂

加热式灭菌器

真空浓缩锅

均质机

喷雾干燥机

检验

包装机

粉末状固体饮料

图1

营养型粉末固体饮料生产工艺流程 (喷雾干燥法)

⑵颗粒状:见图2及图3。

糖 溶解 过滤 加热式灭菌器 调合罐 加热式灭菌器 真空浓缩锅

目前在国内外,固体饮料正朝着组分营 养化、品种多样化、功能保健化、成分绿色化、 包装优雅化、携带方便化的方向发展。由于固体 饮料生产投资少、周期短、利润高、劳动密集, 因而深受人们喜爱和重视,发展较快。固体饮料 在饮料工业中占有相当重要的地位和比重,不仅 品种繁多,适合饮用的对象广、消费量大,而且 在提供营养、健康、卫生、安全和方便饮品,调 整人们营养水平方面具有重要的作用和广阔的前 景。我国有丰富的天然资源和历史悠久的饮食文 化,随着改革开放的深入,借鉴和吸收国外先进 技术和设备,我国的固体饮料工业必然会有更大 的飞跃发展,而且将进一步增强在国际市场上的 竞争力。

真空干燥机

整料

检验

颗粒状固体饮料

图3 营养型颗粒固体饮料生产工艺流程 (沸腾干燥、微波干燥、烘箱干燥)

2.清凉型国体饮料生产工艺流程 ⑴粉末状(鲜果原料):见图4。

鲜果 (桔 、 山 楂 等 )

选洗

预处理 (去 皮 、 去 籽 、 软 化 等 )

打浆机

真空浓缩机

赋形剂 (糖 粉 、 麦 粉 等 )

饮用水

非糖原料 (鸡 蛋 、 乳 制 品 等 ) 预处理

乳化均质机

真空干燥箱 结晶粉碎机 混料机 检验 包装机 颗粒状蛋奶固体饮料 营养强化剂

固体饮料生产操作规范

固体饮料生产操作规范一、目的对固体饮料的生产过程进行控制,使过程处于受控状态,确保产品符合标准规定的要求。

二、范围适用于公司固体饮料生产过程的控制。

三、职责1 、生产部门负责依据HACCP计划,制订产品操作规范。

2 、生产部门负责严格本规范规定操作和管理。

3、质量管理总部负责各工序和质量控制点的不定期监督和检查。

四、工作程序1、固体饮料生产工艺流程图(见奶伴侣HACCP计划)。

2、固体饮料生产工序分为两类:(1)一般工序——拆包过筛、成品装箱、入库(2)关键工序——原材料验收、脱包杀菌、预混合、配料、混合、金检、分装3、脱包杀菌(1)本工序为关键工序(传送速度和紫外灯的累计使用时间)(2)检查袋杀菌机紫外灯管是否完好、检查袋杀菌机传输带是否清洁干净,如有异常应立即处理,并汇报领班。

(3)先开启紫外杀菌灯和传输带,检查设备是否运转正常,调节传送带的速度 6.4m/min,确认设备工作正常后,将原料葡萄糖脱去外包装放到传送带开始杀菌,(4)杀菌灯管有效杀菌时间为5000小时,累计使用5000小时后及时更换,并记录更换时间(其中国产杀菌时间为1000小时)。

(5)脱去外包装的原料经过杀菌机传送至洁净区,杀菌时间不少于40s。

4 、预混合:按照《预混料生产工艺规范(保密)》执行。

5、配料(1)本工序为关键工序(计量和原辅料、混合时间)(2)配料前,检查台秤是否正常完好并校零;(3)配料员称取原辅料时,注意检查物料的感官性状是否异常,如有异常应立即停止使用,并汇报领班。

(4)配料员严格按《产品配方表》要求,依次称取原辅料;(5)复核人员根据《产品配方表》要求依次核对配料员所称取的原辅料,检查配料的品种、数量是否符合要求,并按配制顺序做好标识、记录;6、混合(1)本工序为关键工序(计量和原辅料、混合时间)(2)混合前对所用的振动筛(筛网完整性和筛网孔径12目)进行消毒,开机检查设备是否完好;(3)投料筛粉前,应检查筛网的状况,如果发现筛网有破漏,应立即停止过筛,更换筛(4)网。

粉剂固体饮料方案

粉剂固体饮料方案介绍粉剂固体饮料是一种便捷易用的饮料产品,通常由水溶性粉末制成。

它具有方便携带、长时间保存和易于混合等优点,因此在快节奏的现代生活中越来越受欢迎。

本文档将详细介绍粉剂固体饮料的方案,包括原材料选择、生产工艺和市场推广策略等。

原材料选择主要成分粉剂固体饮料的主要成分包括以下几个方面:1.载体材料:我们建议选择高品质的食用糖或葡萄糖作为粉剂固体饮料的主要载体材料。

这些物质具有良好的溶解性和口感,能够很好地与其他成分混合。

2.风味剂:粉剂固体饮料的风味是吸引消费者的关键。

可以选择单一风味,如柠檬、橙子或草莓等,也可以选择多种风味混合,以提供更多口味选择。

3.添加剂:为了增强饮料的营养价值和口感,可以添加一些添加剂,如维生素、矿物质和增稠剂等。

但需要注意添加剂的使用量应符合相关法规和标准。

原材料质量控制为确保粉剂固体饮料的质量和安全性,我们应该严格控制原材料的质量。

建议从可靠供应商处采购高品质的食材,并进行充分的检验和检测。

确保原材料符合食品安全标准,并且没有任何潜在的污染物。

生产工艺粉剂固体饮料的生产工艺是确保产品质量的重要环节。

以下是一个简单的生产工艺流程示例:1.原料准备:按照配方要求准备所需的原材料。

将主要成分(如食用糖)与其他辅助成分(如添加剂和风味剂)分别称量保存。

2.混合:将所需的原材料按照配方比例投入混合机中进行搅拌。

确保混合均匀,避免出现结块现象。

3.过筛:对混合好的粉末进行过筛,以去除任何固体颗粒或杂质。

这可进一步提高产品的质量和口感。

4.包装:将过筛的粉末饮料装入适当的包装容器中,如小包装袋或瓶子。

确保包装材料符合食品安全标准,以保证产品的质量和保存时间。

5.封装:对包装好的粉剂固体饮料进行封口,以防止湿气和空气的进入。

封口方式可以选择热封、真空封闭或其他适合的方法。

6.质检:对封装好的产品进行质检,包括外观、标签、封口等方面。

确保产品符合相关标准,并确保已清洁和消毒过的生产环境。

固体饮料生产车间工艺流程

固体饮料生产车间工艺流程The production process for solid beverage in the workshop involves several steps that are crucial to ensuring the quality and safety of the final product. 饭店生产固体饮料的车间工艺流程包括几个关键步骤,这些步骤对确保最终产品的质量和安全至关重要。

First and foremost, the raw materials used in the production of solid beverage must undergo stringent quality checks. 首先,用于生产固体饮料的原材料必须经过严格的质量检查。

These raw materials can include a variety of ingredients, such as sugars, fruit powders, and various other flavorings. 这些原材料可能包括多种成分,如糖、果粉和各种其他调味料。

Once the raw materials have been approved for use, they are then carefully measured and mixed according to the specific recipe for the solid beverage being produced. 一旦原材料获得批准,它们就会根据特定的固体饮料配方进行精确的称量和混合。

The next step in the process involves the actual production of the solid beverage, which may require the use of specialized machinery and equipment. 流程的下一步涉及实际生产固体饮料,这可能需要使用专门的机械设备。

固体饮料作业指导书

篇一:固体饮料作业指导书固体饮料作业指导书文件类别:作业指导书文件编号: pk—090713撰写部门:品控部版本:第三版发行日期:2009年7月1日机密等级:机密一般合计页数:5页篇二:饮料作业指导书含乳饮料作业指导书一、目的促使班组质检员自身整体素质不断提高,在技术服务、指导上满足生产的需要,对生产过程实行质量全方位控制,使产品符合质量要求。

二、适用范围冷饮厂生产技术组,生产班组,全体生产人员。

三、程序说明1、含乳饮料生产工艺流程图:原料奶验收稳定剂、白砂糖等辅料净乳软化水溶解(90-95℃)(柠檬酸、乳酸、柠檬酸钠)加酸缓冲、平衡、加香精(55℃、20-22mpa)均质超高温灭菌(120—125℃)灌装、封口二次灭菌(90—98℃,10-40)抽样检验合格装箱出厂不合格报废2、含乳饮料的生产工艺说明: (1)原料乳验收控制须符合gb/t6914质量保障生产要求收购.(2)调配工艺流程控制图: 砂滤井水树脂软化水配料用水加热至85-95℃干粉混合机稳定剂+白砂糖(1:5)高速搅磨溶解持续搅拌鲜牛奶乳酸柠檬酸冷水料液初步柠檬酸钠溶解搅拌定容香精、软化水加酸搅拌检验(3)均质均质化就是使脂肪球由原来直径0.1-22um不等的脂肪球变成均匀的直径为1-2um的脂肪球。

并且均匀的分散于乳中,可长期保持不分层。

较高的温度下,均质效果较好,但温度过高会引起乳脂肪、乳蛋白的变性。

另一方面,温度与脂肪球的结晶有关,固态的脂肪球不能在均质机内被打碎。

一般均质温度采用55-80℃,均质压力采用10-25mpa为宜。

若温度降低后均质,不仅降低了均质效果,而且会使脂肪球形成奶油粒。

均质后的脂肪球均匀分布在乳料中,防止了脂肪上浮,不易形成稀奶油层,所以脂肪就不易附着在包装的内壁和盖上。

均质后除脂肪均匀分布在物料中外,其他如稳定剂、白砂糖等与牛乳充分融合.蛋白质、维生素a、维生素d等营养成分也呈均匀分布.促进了其在人体内的吸收和同化作用。

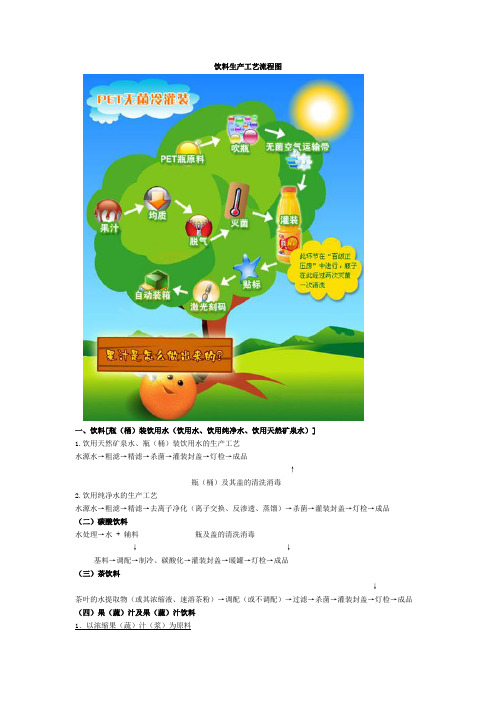

饮料生产工艺流程图

饮料生产工艺流程图

一、饮料[瓶(桶)装饮用水(饮用水、饮用纯净水、饮用天然矿泉水)]

1.饮用天然矿泉水、瓶(桶)装饮用水的生产工艺

水源水→粗滤→精滤→杀菌→灌装封盖→灯检→成品

↑

瓶(桶)及其盖的清洗消毒

2.饮用纯净水的生产工艺

水源水→粗滤→精滤→去离子净化(离子交换、反渗透、蒸馏)→杀菌→灌装封盖→灯检→成品(二)碳酸饮料

水处理→水 + 辅料瓶及盖的清洗消毒

↓↓

基料→调配→制冷、碳酸化→灌装封盖→暖罐→灯检→成品

(三)茶饮料

↓

茶叶的水提取物(或其浓缩液、速溶茶粉)→调配(或不调配)→过滤→杀菌→灌装封盖→灯检→成品(四)果(蔬)汁及果(蔬)汁饮料

1.以浓缩果(蔬)汁(浆)为原料

水 + 辅料

↓

浓缩汁(浆)→稀释、调配→杀菌→无菌灌装(热灌装)→灯检→成品

2.以果(蔬)为原料

果(蔬)水 + 辅料

↓↓

预处理→榨汁→稀释、调配→杀菌→无菌灌装(热灌装)→灯检→成品

(五)含乳饮料及植物蛋白饮料

1.含乳饮料

乳(复原乳)→调配→均质→杀菌灌装(灌装杀菌)→成品

↓↑

杀菌冷却水+辅料

↓↓

发酵→均质→调配→均质→杀菌灌装(灌装杀菌)→成品

注:活性乳酸菌饮料无最后一步杀菌过程。

2.植物蛋白饮料

水水+辅料

↓↓

原料→预处理→制浆→过滤脱气→调配→均质→杀菌灌装(或灌装杀菌)→成品(六)固体饮料

水+辅料

↓

原料→调配→脱水干燥→成型包装→成品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

蜂蜜车间生产工艺流程图

A、警示牌

一、进门:

1、蜂蜜车间平面图

2、本车间定员17人,其中车间主任1人,投料间4人,浓缩间3人,卫生保洁1人,锅炉1人,其余7人负

责小包装间和铁桶灌装及入库。

二、南、女一更:2块

洗手,脱外衣,脱鞋后进入二更

三、男、女二更:2块

脱工作服、帽、鞋后进入一更

四、通投料间的门:

未经许可严禁开启此门

五、消毒:

手消毒顺序

清水——皂液——清水——消毒液——清水

六、进车间的门: 2块

未经更衣、消毒严禁入内

保持关闭

七、通储蜜间的门:

非必须勿开启此门

八、设备维修通道:

设备维修通道严禁开启

九、成品桶通道:2块

1、物流通道禁止人员进出

2、严禁由此入内

B、标牌:投料槽融蜜池(2块)洗桶间样品室资料室理化室(2块)微生物室仪器室储藏室。