中南大学ANSYS上机实验报告

ANSYS上机实验2

受内压作用的球体的有限元建模与分析

1 实验目的:

1、加深有限元理论关于网格划分概念、划分原则等的理解。

2、熟悉有限元建模、求解及结果分析步骤和方法。

3、能利用ANSYS软件对三维球体结构进行静力有限元分析。

2 实验设备:

微机(P4配置),ANSYS软件(教学版)。

3 实验内容:

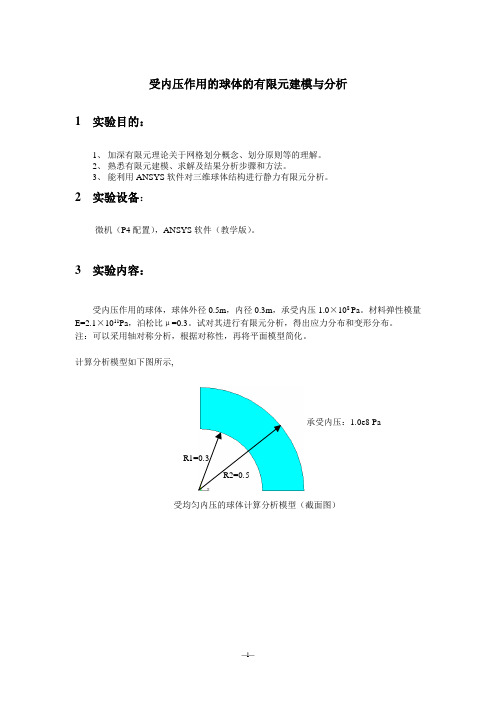

受内压作用的球体,球体外径0.5m,内径0.3m,承受内压1.0×108 Pa。

材料弹性模量E=2.1×1011Pa,泊松比μ=0.3。

试对其进行有限元分析,得出应力分布和变形分布。

注:可以采用轴对称分析,根据对称性,再将平面模型简化。

计算分析模型如下图所示,

承受内压:1.0e8P a

受均匀内压的球体计算分析模型(截面图)

1.建立有限元模型:

2.网格划分

3.模型施加约束

给水平直边,竖直边,内弧施加分布载荷如下图所示

4.分析计算

5 .结果显示

1)变形前后图

2)应力分布图

由图可以看出最大应力分布面为内球面,最大应力值为188MP. 最大位移分布面也是内球面,最大位移为0.137mm.其结果与给定数据相符合,表明分析结果准确。

ANSYS上机报告

目录1 实验目的 (2)2 实验内容 (3)2.1机械构件的静力分析——带孔薄板两端承受均布载荷 (3)2.1.1问题描述 (3)2.1.2问题分析 (3)2.1.3求解步骤 (3)2.2机械构件的动力学分析——模型飞机机翼模态分析 (14)2.2.1问题描述 (14)2.2.2问题分析 (14)2.2.3求解步骤 (14)3 实验结论 (23)1 实验目的1.熟悉有限元分析的基本原理和方法;2.掌握有限元软件ANSYS的静力分析和动力学分析的基本操作;3.对有限元分析结果进行正确评价。

2 实验内容2.1 机械构件的静力分析——带孔薄板两端承受均布载荷2.1.1 问题描述图3.1所示为一中心带有圆孔的薄板承载示意图,薄板平均厚度为0.2mm,两端承受均布载荷pa,求薄板内部的应力场分布。

(薄板材料弹性模量为220GPa,泊松P1000比为0.3)图2.1薄板承载示意图2.1.2 问题分析对于涉及薄板的结构问题,若只承受薄板长度和宽度方向所构成的平面上的载荷时(厚度方向无载荷),一般沿薄板厚度方向上的应力变化可不予考虑,即该问题简化为平面应力问题。

根据平板结构的对称性,选择整体结构的1/4建立几何模型,进行分析求解。

2.1.3求解步骤1. 定义工作文件名和工作标题1)选择Utility Menu | File | Change Jobname 命令,出现Change Jobname对话框,在[/FILNAM] Enter new jobname文本框中输入工作文件名EXERCISE1,并将New log and error files设置为Yes,单击OK按钮关闭该对话框。

2)选择Utility Menu | File | Change Jobname 命令,出现Change Title 对话框,在[/TITLE]Enter new title 文本框中输入ANALYSIS OF PLATE STRESS WITH SMALLCIRCLE, 单击OK按钮关闭该对话框。

ANSYS实验报告

一、实验目的:综合训练和培养学生利用有限元技术进行机械系统分析和设计的能力,独立解决本专业方向实际问题的能力;进一步提高学生创新设计、动手操作能力,为将来所从事的机械设计打下坚实的基础。

二、实验环境1.硬件:联想计算机1台2.软件:CAE软件ANSYS三、实验内容任务:主要训练学生对机械结构问题分析规划的能力,能正确利用有限元分析软件ANSYS建立结构的有限元模型,合理定义单元、分析系统约束环境,正确加载求解,能够提取系统分析结果。

通过实验分析使学生了解和掌握有限元技术辅助机械系统设计和分析的特点,推动学生进行创新设计。

本组数据:要求:本实验要求学生以高度的责任感,严肃认真、一丝不苟的态度进行设计,充分发挥主观能动性,树立正确的设计思想和良好的工作作风,严禁抄袭和投机取巧。

同时,按以下要求进行设计:1、按照国家标淮和设计规范进行设计:塔式起重机设计规范GB/T 13752-92;起重机设计规范GB/T3811-2008;钢结构设计规范GB 50017-2003;塔式起重机安全规程GB 5144-2006。

2、进行塔式起重机起重臂的设计,额定起重力矩为630 kN⋅m、800 kN⋅m、1000 kN⋅m、1250kN m分别进行最大幅度为40m、45m、50m、55m、60m的起重臂的设计、计算。

(800kN.m 30m)3、综合运用学过的力学知识和有限元理论,设计起重臂的结构及主肢和腹杆的参数,构造起重臂的有限元模型,选择合适的单元,施加合适的载荷和边界条件,对结构进行静力分析,提取结果,进行强度和刚度校核,撰写实验报告并总结。

四、实验步骤:(一)问题分析设计起重臂的结构及主肢和腹杆的参数,构造起重臂的有限元模型,选择合适的单元,施加合适的载荷和边界条件,对结构进行静力分析,提取结果,进行强度和刚度校核模型简化起重臂根部通过销轴与塔机回转节相连,在臂架起升平面可视为铰接(二)实验过程:1、准备工作双击ansys图标,打开软件进入工作环境,选择存储路径Utility Menu-File-Change Directery-桌面;Utility Menu-File-change Jobname点击使复选框处于yes状态-OK设置优选项Menu –preferences选择Structrure复选框OK。

ansys实验报告

ansys实验报告ANSYS实验报告一、引言ANSYS是一款广泛应用于工程领域的有限元分析软件,它能够模拟和分析各种结构和物理现象。

本实验旨在通过使用ANSYS软件,对一个具体的工程问题进行模拟和分析,以探究其性能和行为。

二、实验目的本次实验的主要目的是通过ANSYS软件对一个简单的悬臂梁进行分析,研究其在不同加载条件下的应力和变形情况,并进一步了解悬臂梁的力学行为。

三、实验步骤1. 准备工作:安装并启动ANSYS软件,并导入悬臂梁的几何模型。

2. 材料定义:选择适当的材料,并设置其力学性质,如弹性模量和泊松比。

3. 约束条件:定义悬臂梁的边界条件,包括支撑点和加载点。

4. 加载条件:施加适当的力或压力到加载点,模拟实际工程中的加载情况。

5. 分析模型:选择适当的分析方法,如静力学分析或模态分析,对悬臂梁进行计算。

6. 结果分析:根据计算结果,分析悬臂梁在不同加载条件下的应力和变形情况,并进行比较和讨论。

四、实验结果经过计算和分析,我们得到了悬臂梁在不同加载条件下的应力和变形情况。

在静力学分析中,我们观察到加载点附近的应力集中现象,并且应力随着加载的增加而增大。

在模态分析中,我们研究了悬臂梁的固有频率和振型,并发现了一些共振现象。

五、讨论与分析根据实验结果,我们可以得出一些结论和讨论。

首先,悬臂梁在加载点附近容易发生应力集中,这可能导致结构的破坏和失效。

因此,在实际工程中,我们需要采取适当的措施来减轻应力集中的影响,如增加结构的刚度或改变加载方式。

其次,悬臂梁的固有频率和振型对结构的稳定性和动态响应有重要影响。

通过模态分析,我们可以确定悬臂梁的主要振动模态,并根据需要进行结构优化。

六、结论通过本次实验,我们成功地使用ANSYS软件对一个悬臂梁进行了模拟和分析。

通过对悬臂梁的应力和变形情况的研究,我们深入了解了悬臂梁的力学行为,并得出了一些有价值的结论和讨论。

在实际工程中,这些研究结果可以为设计和优化结构提供参考和指导。

ansys实验报告

《ANSYS程序应用》上机实验报告学院机械工程学院系:机械工程及自动化专业:机械设计及自动化年级: 09级姓名:谢小毛学号: 09405700818 组_______ 实验时间:4月30日下午指导教师签字:成绩:A N S Y S程序应用基础一、实验目的和要求1.了解ANSYS软件的界面和基本功能,初步掌握使用ANSYS软件求解问题基本步骤;初步掌握使用ANSYS软件求解杆系结构静力学问题的方法;2. 初步掌握使用ANSYS软件求弹性力学平面问题的方法。

二、实验设备和软件台式计算机,ANSYS11.0软件。

三、实验内容1.应用ANSYS程序求解杆系结构静力问题2.应用ANSYS程序求解平面应力问题——直角支架结构3.应用ANSYS程序求解平面应变问题——厚壁圆筒承受压力要求:(1)建立有限元模型;(2)施加约束和载荷并求解;(3)对计算结果进行分析处理。

1.应用ANSYS程序求解杆系结构静力问题例6-1 在相距a=10m的刚性面之间,有两根等截面杆铰接在2号点,杆件与水平面夹角为300,在铰接处有一向下的集中力F=1000N,杆件材料的弹性模量E=210GPa,泊松比为0.3,截面积A=0.001m2,如图 6.2所示,试利用二维杆单元LINK1确定集中力位置处的位移。

杆件变形很小,可以按小变形理论计算。

由030tan 2ab,可得b=2.89m 。

2.应用ANSYS 程序求解平面应力问题6.3.1 直角支架结构问题直角支架结构问题是一个简单的单一载荷步的直角支架结构静力分析例题,图6.57中左侧的孔是被沿圆周完全固定的,一个成锥形的压力施加在下面右端孔的下半圆处大小为由50psi 到150psi 。

已知如图6.57所示的支架两端都是直径为2in 的半圆,支架厚度th =0.5in ,小孔半径为0.4in ,支架拐角是半径为0.4in 的小圆弧,支架是由A36型的钢制成,杨氏模量正=30×106psi ,泊松比为0.27。

ansys上机报告

实验一:如图所示,使用ANSYS分析平面带孔平板,分析在均布载荷作用下板内的应力分布。

已知条件:F=20N/mm,L=200mm,b=100mm,圆孔半径r=20,圆心坐标为(100,50),E=200Gpa。

板的左端固定。

图1-1 带孔平板模型1.建立有限元模型1).建立工作目录并添加标题以Interactive 方式进入ANSYS,File菜单中设置工作文件名为Plane、标题为plane。

2).创建实体模型(1)创建矩形通过定义原点、板宽和板高定义矩形,其操作如下:GUI:PreProcessor > Modeling > Create > Areas > Rectangle > By 2Corners弹出Rectangle by 2 corners对话框(如图1-2所示),如图填写。

WPX 和WP Y表示左下角点坐标。

生成矩形如图1-3所示图1-2 生成矩形图1-3 矩形图1-5 生成圆面(2)生成圆面首先在矩形面上生成圆,然后挖去生成圆孔。

生成圆面得操作如下:GUI:PreProcessor > Modeling > Create > Areas > Circle > Solid Circle弹出Solid Circular Area对话框(如图1-4所示),依图输入圆面几何参数。

得到圆面如上图1-5所示。

下面通过布尔“减”操作生成圆孔,其操作如下:GUI:PreProcessor > Modeling > Operate > Booleans > Subtract > Areas先选择矩形面为Base Area ,单击OK 按钮,然后选择圆,单击OK 按钮。

布尔操作完毕之后,实体模型为带孔平板。

如图1-6所示图1-6 实体模型3).定义材料属性材料属性是与几何模型无关的本构关系,如弹性模量、密度等。

ANSYS实验报告2015

有限元ANSYS实验报告1 静力分析班级:姓名:学号:成绩:一、实验目的:1、熟悉有限元分析的基本原理和基本方法;2、掌握有限元软件ANSYS的基本操作。

二、实验原理:用ANSYS进行有限元分析三、实验仪器设备:装windows XP的微机;ANSYS软件。

四、实验内容某支撑结构的简化模型及其几何尺寸如图所示,单位均为m,集中力F为8kN,1为6kN,.结构的弹性模量为1.98x1011Pa,泊松比为0.3,密度为7800kg/m3,分F2析结构的最大应力和变形结果。

五:实验要求:1)给出结构的变形图.2)给出的图中标注有作者的学号,且为白色背景有限元ANSYS实验报告2班级:姓名:学号:成绩:一、实验目的:1、熟悉有限元分析的基本原理和基本方法;2、掌握有限元软件ANSYS的基本操作。

二、实验原理:利用ANSYS进行有限元分析三、实验仪器设备:安装windows XP的微机;ANSYS软件。

四、实验内容图示左侧的孔是被沿圆周完全固定的,一个成锥形的压力施加在下面右端孔的下半圆处大小为由50PSI到150PSI。

已知:如图所示的支架两端都是直径为2IN 的半圆,支架厚度TH=0.5IN,小孔半径为0.4IN,支架拐角是半径为0.4IN的小圆弧,支架是由A36型的钢制成,杨氏模量E=30 ×106PSI,泊松比为0.27。

试对图示支架结构进行静力分析。

五:|实验要求:1)给出第1主应力的应力图2)给出的图中标注有作者的学号,且为白色背景。

六:问答题1)图中模型有限元单元总数是多少?2)给出von Mises Stress应力图中的最大值以及最小值。

标注单位。

有限元ANSYS实验报告3班级:姓名:学号:成绩:一、实验目的:1、熟悉有限元分析的基本原理和基本方法;2、掌握有限元软件ANSYS的基本操作。

二、实验原理:用ANSYS进行有限元分析三、实验仪器设备:装windows XP的微机;ANSYS软件。

ansys第一次上机报告

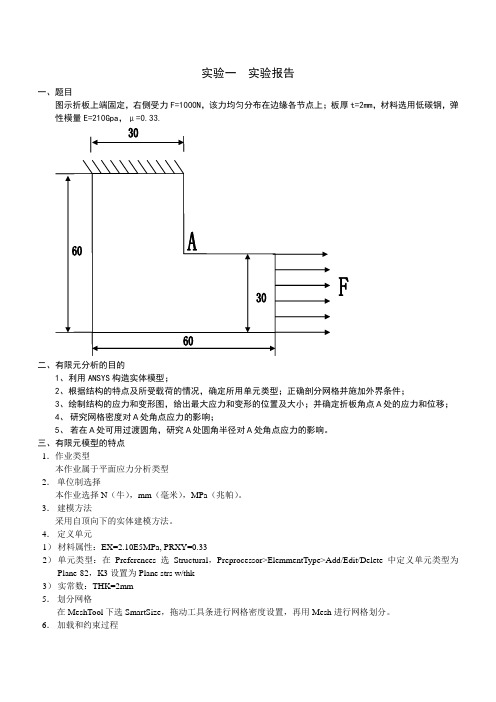

实验一实验报告一、题目图示折板上端固定,右侧受力F=1000N,该力均匀分布在边缘各节点上;板厚t=2mm,材料选用低碳钢,弹性模量E=210Gpa,μ=0.33.二、有限元分析的目的1、利用ANSYS构造实体模型;2、根据结构的特点及所受载荷的情况,确定所用单元类型;正确剖分网格并施加外界条件;3、绘制结构的应力和变形图,给出最大应力和变形的位置及大小;并确定折板角点A处的应力和位移;4、研究网格密度对A处角点应力的影响;5、若在A处可用过渡圆角,研究A处圆角半径对A处角点应力的影响。

三、有限元模型的特点1.作业类型本作业属于平面应力分析类型2.单位制选择本作业选择N(牛),mm(毫米),MPa(兆帕)。

3.建模方法采用自顶向下的实体建模方法。

4.定义单元1)材料属性:EX=2.10E5MPa, PRXY=0.332)单元类型:在Preferences选Structural,Preprocessor>ElemmentType>Add/Edit/Delete中定义单元类型为Plane-82,K3设置为Plane strs w/thk3)实常数:THK=2mm5.划分网格在MeshTool下选SmartSize,拖动工具条进行网格密度设置,再用Mesh进行网格划分。

6.加载和约束过程四、以下网格划分用智能网格进行对比1、网格密度设置为“4”(单元数:200;节点数:981)时应力和位移图如下:2、网格密度设置为“3”(单元数:512;节点数:1641)时应力和位移图如下:应力图3、网格密度设置为“2”(单元数:769;节点数:2436)时应力和位移图如下:应力图对于不同网格尺寸下A点的应力和位移数据如下:由此表中数据可以看出:随着网格密度的增大,A点处应力也增大。

有限元的解出现了大的偏差,属于不正常情况,因A点是一个折点,属于应力奇异点。

六、A处圆角半径对A处角点应力的影响当A处圆角半径为4mm(智能网格划分的网格密度为“3”)时,A点应力图如下:当A处圆角半径为6mm(智能网格划分的网格密度为“3”)时,A点应力图如下:当A处圆角半径为7mm(智能网格划分的网格密度为“3”)时,A点应力图如下:对于不同圆角半径下A点的应力数据如下由此表中数据可以看出:随着A处圆角半径的增大,A点处的角点应力随着减小。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ANSYS上机实验报告

小组成员:郝梦迪、赵云、刘俊

一、实验目的和要求

本课程上机练习的目的是培养学生利用有限单元法的商业软件进行数值计算分析,重点是了解和熟悉ANSYS的操作界面和步骤,初步掌握利用ANSYS建立有限元模型,学习ANSYS分析实际工程问题的方法,并进行简单点后处理分析,识别和判断有限元分析结果的可靠性和准确性。

二、实验设备和软件

台式计算机,ANSYS10.0软件

三、基本步骤

1)建立实际工程问题的计算模型。

实际的工程问题往往很复杂,需要采用适当的模型在计算精度和计算规模之间取得平衡。

常用的建模方法包括:利用几何、载荷的对称性简化模型,建立等效模型。

2)选择适当的分析单元,确定材料参数。

侧重考虑一下几个方面:是否多物理耦合问题,是否存在大变形,是否需要网格重划分。

3)前处理(Preprocessing)。

前处理的主要工作内容如下:建立几何模型(Geometric Modeling),单元划分(Meshing)与网格控制,给定约束(Constraint)和载荷(Load)。

在多数有限元软件中,不能指定参数的物理单位。

用户在建模时,要确定力、长度、质量及派生量的物理单位。

在建立有限元模型时,最好使用统一的物理单位,这样做不容易弄错计算结果的物理单位。

建议选用kg,N,m,sec;常采用kg,N,mm,sec。

4)求解(Solution)。

选择求解方法,设定相应的计算参数,如计算步长、迭代次数等。

5)后处理(Postprocessing)。

后处理的目的在于确定计算模型是否合理、计算结果是否合理、提取计算结果。

可视化方法(等值线、等值面、色块图)显

示计算结果,包括位移、应力、应变、温度等。

分析计算结果的合理性。

确定计算结果的最大最小值,分析特殊部位的应力、应变或温度。

四、实验题目

利用ANSYS模拟岩石试样的单轴压缩试验。

分别考虑两种不同岩石试样的几何形状和两种不同岩石试样的材料属性,模拟边界条件为试样长轴方向一端固定,另一端施加100MPa的压力,要求输出该应力条件下的岩石力学响应特性,主要包括岩石试样中心剖面上的应力和应变分布情况。

(1)几何尺寸:(a)立方体试样50mm*50mm*100mm;

(b)圆柱体试样:直径50mm,高度100mm。

(2)材料特性:(a)线弹性模型:E=30GPa,v=0.27;

(b)非线性DP模型:E=30GPa,v=0.27,黏聚力c=36MPa,内

摩擦角Ф=38°,膨胀角Фf=5°。

(注:对非线性的试验模拟,压力改为50MPa,膨胀角Фf=0°)

五、数值模拟要求

建立两种岩石试样的几何尺寸模型和有限元模型(建议采用实体单元划分网格,如ANSYS14.5中的solid185单元),对两种几何尺寸下的两种材料特性进行模拟计算,并对计算结果进行简单比较,归纳总结你发现的主要结论。

六、上机实验学习情况汇报

第一次(11月1日)

1、针对机房ANSYS软件情况进行安装、调试、运行软件,熟悉ANSYS工作界面、菜单与子菜单;

2、网上搜寻同类型例题,学习其应用分析过程;

3、小组成员对所做题目进行分析讨论,进一步理解题目信息并从中获取可用信息,得出解决办法;

4、制定上机实验计划(建模—约束—求解—分析)。

5、试件编号。

试件①:载荷100MPa,立方体50mm*50mm*100mm,线弹性模型E=30GPa,

v=0.27;

试件②:载荷100MPa圆柱体,直径50mm,高度100mm,线弹性模型E=30GPa,v=0.27;

试件③:载荷50MPa,立方体50mm*50mm*100mm,非线性DP模型E=30GPa,v=0.27,黏聚力c=36MPa,内摩擦角Ф=38°,膨胀角Фf=0°;

试件④:载荷50MPa,圆柱体,直径50mm,高度100mm,非线性DP模型E=30GPa,v=0.27,黏聚力c=36MPa,内摩擦角Ф=38°,膨胀角Фf=0°;

第二次(11月4日)

1、将搜集来的相关例题在机房ANSYS 10.0上重新实现,在例题中学习软件的

使用步骤及方法;

2、仿照例题建模。

(以试件1:立方体50mm*50mm*100mm,线弹性模型

E=30GPa,v=0.27为例)

(1)桌面建立新文件夹ANSYS,以便保存

文件数据;

(2)打开运行ANSYS 10.0,设置将文件保

存到桌面文件夹“ANSYS”下;

(3)选择Main Menu>Prefereces,显示图

形用户界面过滤对话框,进行结构分析时

选择Structural选项,点击“OK”,结束

对话框;

(4)选择单元类型,Main

Menu>Preprocessor>Element

Type>Add/Edit/delete…,点击“Add”按

钮,继续选择Solid>8nodes>185,点击

“OK”,关闭对话框;

(5)定义材料参数。

选择Main

Menu>Preprocessor>Material

Props>Material

Models>Structual>Linear>Elastic>Isot

ropic,在“EX”栏输入“30GPa”,“PRXY”栏输入“0.27”,完成并退出对话框;

(6)实体建模。

选择Main

Menu>Preprocessor>Modeling>Creat>Vol

umes>Block>By Dimensions,弹出对话框,

按要求的实体输入数据。

(7)保存,退出。

3、在机房上机实际操作过程中反复试验多次,因对全英文软件极为不熟悉,整个过程都是一步一步学习、与小组成员讨论、尝试得出的,因而进展相对较慢。

第三次(11月6日)

1、重新启动修复软件;

2、熟悉上次上机所获进展,为进一步建模预

热;

3、网格划分。

选择Main

Menu>Preprocessor>Meshing>Mesh Tool,

弹出右侧对话框,选择Global>Set,弹出

Global Element Sizes 对话框,在“SIZE”

栏输入“0.002”,点击“OK”退出;右侧对

话框继续选择Shape>Hex,单击“Mesh”,

选中试样,再单击左侧弹出的对话框中的

“OK”,完成网格划分。

4、边界条件,一端固定。

选择Main

Menu>Preprocessor>Loads>Define

Loads>Apply>Structural>Displacement>O

n Areas,鼠标选中试样底端端面,点击对

话框中“OK”,接着弹出另一对话框,在VALUE

Displacement value 栏输入“0”,点击“OK”,

一端固定完成。

5、加荷载。

选择Main

Menu>P

reproc

essor>

Loads>

Define

Loads>

Apply>Structural>Pressure>On Areas,选定试样没固定的一端,点击弹出对话框“OK”,弹出又一对话框,“VALUE”一栏输入“100E6”,点击“OK”退出,完成加载,且加载之后,选择Utility

Menu>PlotCtrls>Symbols,将“show pres

and convect as”一栏改为“Arrows”。

6、求解。

选择Main

Menu>Preprocessor>Solution>Solve>Cur

rent LS,弹出对话框,点击“OK”,进行

线性求解。

当窗口左上角出现“Solution

is done”即完成线性计算过程,点击“close”并关闭其他对话框,得到如图结果。

7、过程中有遇到过困难,如无法计算,加载之后不显示等,都通过询问老师或

师兄解决了相关问题。

第四次(11月8日)

1、复习之前的步骤;

2、查看求解结果并用云图表示;

3、结果在附图中;

4、经计算,与理论值相比较,

ANSYS模拟试验结果在误差允许

范围内。

七、(1)以上结果为试件①(载荷100MPa,立方体50mm*50mm*100mm,线弹性模型E=30GPa,v=0.27)所获模拟实验结果,相对之下,试件②的过程与结果都与试件①基本类似,在次便不再赘述;

(2)试件③试件④由于是非线性试样,计算过程繁复,在机房与宿舍笔记本电脑上运行计算多次未果,因而没能得出详细数据。

但某次计算中断后出现如图图表。