有关热处理的翻译

机械铸造英语词汇及句法翻译

机械铸造英语词汇及句法翻译1. Foundry - 铸造厂2. Casting - 铸件3. Mold - 模具4. Sand casting - 砂型铸造5. Die casting - 压铸6. Investment casting - 精密铸造7. Foundry worker - 铸造工人8. Molding machine - 成型机9. Melting furnace - 熔炉10. Pouring - 浇注11. Core making - 芯制造12. Shakeout - 敲击13. Finishing - 修整14. Quality control - 质量控制15. Foundry equipment - 铸造设备16. Sand mixer - 砂浆搅拌机17. Shot blasting - 喷丸清理18. Grinding machine - 磨床19. Heat treatment - 热处理20. Smart foundry - 智能铸造以下是一些关于机械铸造的句子翻译:1. The foundry produces a wide range of castings for various industries. - 这家铸造厂生产了各种行业的铸件。

2. Sand casting is a common method used in foundries to produce metal castings. - 砂型铸造是铸造厂常用的一种方法,用于生产金属铸件。

3. The company has invested in state-of-the-art die casting machines to improve efficiency. - 公司已经投资购买了最先进的压铸机器,以提高效率。

4. Quality control is a crucial part of the foundry process to ensure the integrity of the castings. - 质量控制是铸造过程中至关重要的一部分,以确保铸件的完整性。

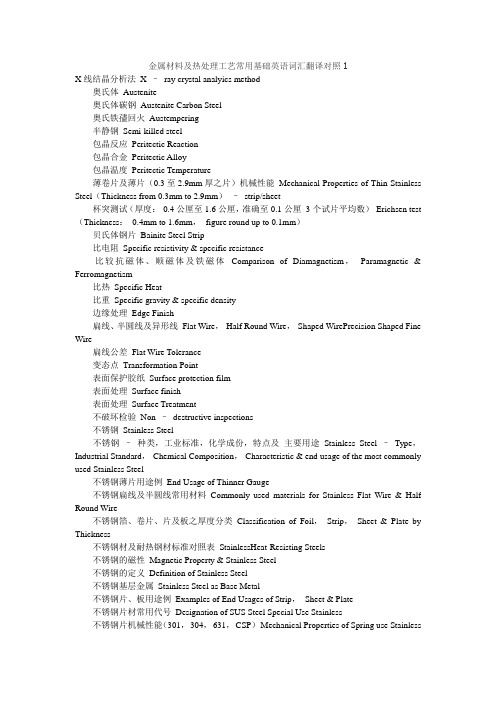

金属材料及热处理工艺常用基础英语词汇翻译对照

金属材料及热处理工艺常用基础英语词汇翻译对照X线结晶分析法X – ray crystal analyic s method奥氏体 Austeni te奥氏体碳钢 Austeni te CarbonSteel奥氏铁孻回火A ustemp ering半静钢 Semi-killedsteel包晶反应 Peritec tic Reactio n包晶合金 Peritec tic Alloy包晶温度 Peritec tic Tempera ture薄卷片及薄片(0.3至2.9mm厚之片)机械性能 Mechani cal Propert ies of Thin Stainle ss Steel(Thickne ss from 0.3mm to 2.9mm)– strip/sheet 杯突测试(厚度: 0.4公厘至1.6公厘,准确至0.1公厘 3个试片平均数)Erichse n test (Thickne ss: 0.4mm to 1.6mm, figureround up to 0.1mm)贝氏体钢片 Bainite Steel Strip比电阻 Specifi c resisti vity & specifi c resista nce比较抗磁体、顺磁体及铁磁体Compari son of Diamagn etism, Paramagnetic& Ferroma gnetis m比热 Specifi c Heat比重 Specifi c gravity & specifi c density边缘处理 Edge Finish扁线、半圆线及异形线Flat Wire, Half Round Wire, ShapedWire and Precisi on ShapedFine Wire扁线公差 Flat Wire Toleran ce变态点 Transfo rmatio n Point表面保护胶纸S urface protect ion film表面处理 Surface finish表面处理 Surface Treatme nt不破坏检验 Non – destruc tive inspect ions不锈钢 Stainle ss Steel不锈钢–种类,工业标准,化学成份,特点及主要用途 Stainle ss Steel – Type, Industr ial Standar d, Chemica l Composi tion, Charact eristi c & end usage of the most commonl y used Stainle ss Steel不锈钢薄片用途例 End Usage of Thinner Gauge不锈钢扁线及半圆线常用材料Commonl y used materia ls for Stainle ss Flat Wire & Half Round Wire不锈钢箔、卷片、片及板之厚度分类 Classif icatio n of Foil, Strip,Sheet & Plate by Thickne ss不锈钢材及耐热钢材标准对照表 Stainle ss and Heat-Resisti ng Steels不锈钢的磁性M agneti c Propert y & Stainle ss Steel不锈钢的定义D efinit ion of Stainle ss Steel不锈钢基层金属Stainle ss Steel as Base Metal不锈钢片、板用途例 Example s of End Usagesof Strip, Sheet & Plate 不锈钢片材常用代号 Designa tion of SUS Steel Special Use Stainle ss不锈钢片机械性能(301, 304, 631, CSP) Mechani cal Propert ies of Springuse Stainle ss Steel不锈钢应力退火卷片常用规格名词图解 General Specifi cation of Tensio n Anneale d Stainle ss Steel Strips不锈钢之分类,耐腐蚀性及耐热性 Classif icatio n, Corrosi on Resistant & Heat Resista nce of Stainle ss Steel材料的加工性能Drawing abillit y插入型固熔体I nterst ital solid solutio n常用尺寸 Commonl y Used Size常用的弹簧不锈钢线-编号,特性,表面处理及化学成份 Stainle ssSpri ng Wire – Nationa l Standar d number, Charate ristic, Surface finish& Chemica l composi tion常用的镀锌钢片(电解片)的基层金属、用途、日工标准、美材标准及一般厚度 Base metal, applica tion, JIS & ASTM standar d, and Normalthickn e s s of galvani zed steel sheet长度公差 LengthToleran ce超耐热钢 Special Heat Resista nce Steel超声波探伤法U ltraso nic inspect ion冲击测试 ImpactTest冲剪 Drawing & stampin g初释纯铁体 Pro-entecto id ferrite处理及表面状况Finish& Surface纯铁体 Ferrite磁场 Magneti c Field磁畴 Magneti c domain磁粉探伤法 Magneti c particl e inspect ion磁化率 Magneti c Suscept ibilit y (Xm)磁矩 magneti c moment磁力 Magneti c磁力 Magneti c Force磁偶极子 Dipole磁性 Magneti sum磁性变态 Magneti c Transfo rmatio n磁性变态点 Magneti c Transfo rmatio n磁性感应 Magneti c Inducti on粗珠光体 Coarsepearlit e淬火 Quenchi ng淬火及回火状态Hardene d & Tempere d Strip/ Precisi on – Quenche d Steel Strip淬火剂 Quenchi ng Media单相金属 SinglePhase Metal单相轧压镀锡薄铁片(白铁皮/马口铁) Single-Reduced Tinplat e弹簧不锈钢线,线径及拉力列表Stainle ss SpringSteel, Wire diameter and Tensile strengt h of SpringWire弹簧用碳钢片C arbonS teel Strip For SpringUse弹簧用碳钢片材之边缘处理E dge Finishe d弹性限度、阳氏弹性系数及屈服点 elastic limit, Yeung's moduleof elastic ity to yield point倒后擦发条 Pull Back Power Spring导热度 Heat conduct ivity低碳钢或铁基层金属 Iron & Low Carbonas Base Metal低碳马氏体不锈钢 Low CarbonMartens ite Stainle ss Steel低温脆性 Cold brittle ness低温退火 Low Tempera ture Anneali ng第二潜变期 Seconda ry Creep第三潜变期 Tertiar y Creep第壹潜变期 Primary Creep点焊 Spot welding电镀金属钢片P late Metal Strip电镀金属捆片的优点 Advanta ge of Using Plate Metal Strip电镀锌(电解)钢片 Electro-galvani zed Steel Sheet电镀锌钢片的焊接 Welding of Electro-galvani zed steel sheet电镀锌钢片或电解钢片 Electro-galvani zed Steel Sheet/Electro lyticZinc CoatedSteel Sheet电解/电镀锌大大增强钢片的防锈能力 Galvani c Actionimprovi ng Weathe r& Corrosi on Resista nce of the Base Steel Sheet电解冷轧钢片厚度公差 Thickne ss Toleran ce of Electro lyticCold-rolledsheet电炉 Electri c furnace电器及家电外壳用镀层冷辘[低碳] 钢片 Coated(Low Carbon) Steel Sheetsfor Casing,Electri cals & Home Applian ces电器用的硅 [硅] 钢片之分类 Classif icatio n of Silicon Steel Sheet for Electri cal Use电器用钢片的绝缘涂层 Perform ance of Surface Insulat ion of Electrical Steel Sheets电器用钢片用家需自行应力退火原因 Anneali ng of the Electri cal Steel Sheet电器用硅 [硅] 钢片 Electri cal Steel Sheet电阻焊 Resista nce Welding定型发条 Constan t TorqueSpring定型发条的形状及翻动过程S hape and SpringBack of Constan t TorqueSpring定型发条及上炼发条的驱动力SpringForce of Constan t TorqueSpringand Wing-up Spring定型发条驱动力公式及代号T he Formula and Symbolof Constan t Torque S pring镀层质量标记M arking s & Designa tionsof Differe ntialCoating s镀铬 ChromePlated镀黄铜 Brass Plated镀铝(硅)钢片–美材试标准(ASTM A-463-77)35.7 JIS G3314镀热浸铝片的机械性能 Mechani cal Propert ies of JIS G 3314 Hot-Dip Aluminum-coatedSheetsand Coils镀铝(硅)钢片–日工标准(JIS G3314) Hot-aluminu m-coatedsheets a nd coils to JIS G 3314镀铝(硅)钢片及其它种类钢片的抗腐蚀性能比较 Compars ion of various resista nce of alumini zed steel & other kinds of steel镀铝(硅)钢片生产流程A luminu m Steel Sheet, Product ion Flow Chart 镀铝硅钢片 Alumini zed Silicon Alloy Steel Sheet镀铝硅合金钢片的特色 Feature of Alumini zed Silicon Alloy Steel Sheet 镀镍 NickelPlated镀锡薄钢片(白铁皮/马日铁)制造过程 Product ion Process of ElectrolyticTinplat e镀锡薄铁片(白铁皮/马口铁)(日工标准 JIS G3303)镀锡薄铁片的构造 Constru ctionof Electro lyticTinplat e锻造 Fogging断面缩率 Reducti on of area发条的分类及材料 Power SpringStrip Classif icatio n and Materia ls 发条片 Power SpringStrip反铁磁体 Antifer romagn etism方线公差 SquareWire Toleran ce防止生锈 Rust Protect ion放射线探伤法R adiogr aphicinspect ion非晶粒取向电力用钢片的电力、磁力、机械性能及夹层系数 Laminat ion Factors of Electri cal, Magneti c & Mechani cal Non-Grain Oriente d Electr i c al沸腾钢(未净钢) Rimmedsteel分类 Classif icatio n负磁力效应 Negativ e effect钢板 Steel Plate钢板订货需知O rderin g of Steel Plate钢板生产流程P roduct ion Flow Chart钢板用途分类及各国钢板的工业标准包括日工标准及美材试标准 Type of steel Plate & Related JIS, ASTM and Other Major Industr ial Standar ds 钢材的熔铸、锻造、挤压及延轧 The Casting, Fogging, Extrusi on,Rolling & Steel钢的脆性 Brittle ness of Steel钢的种类 Type of Steel钢铁的名称 Name of steel钢铁的制造 Manufac turing of Steel钢铁的主要成份The major element of steel钢铁生产流程S teel Product ion Flow Chart钢铁用“碳”之含量来分类C lassif icatio n of Steel accordi ng to Carboncontent s高锰钢铸–日工标准 High mangane se steel to JIS standar d高碳钢化学成份及用途 High CarbonTool Steel, Chemica l Composi tion and Usage高碳钢片 High CarbonSteel Strip高碳钢片用途E nd Usage of High CarbonSteel Strip高碳钢线枝 High CarbonSteel Wire Rod (to JIS G3506)高温回火 High Tempera ture Temperi ng格子常数 Lattice constan t铬钢–日工标准 JIS G4104 Chromesteel to JIS G4104铬镍不锈钢及抗热钢弹簧线材–美国材验学会A STM A313 – 1987 Chromium – NickelStainle ss and Heat-resisti ng Steel SpringWire – ASTMA313 – 1987铬系耐热钢 ChromeHeat Resista nce Steel铬钼钢钢材–日工标准 G4105 62 ChromeMolybde num steel to JIS G4105 各种不锈钢线在不同处理拉力比较表 Tensile Strengt h of various kinds of Stainle ss Steel Wire under Differe nt Finish工业标准及规格–铁及非铁金属I ndustr ial Standar d – Ferrous & Non – ferrous Metal公差 Size Toleran ce共晶 Eutecti c共释变态 Eutecto id Transfo rmatio n固熔体 Solid solutio n光辉退火 BrightAnneali ng光线(低碳钢线),火线(退火低碳钢线),铅水线(镀锌低碳钢线)及制造钉用低碳钢线之代号、公差及备注 Ordinar y Low CarbonSteel Wire, Anneal e d Low CarbonSteel Wire, Galvani zed low CarbonSteel Wire & Low Carbon S teel Wire for nail manufac turing- classif icatio n, Symbolof Grade,Toleran ce and Remarks.硅含量对电器用的低碳钢片的最大好处 The Advanta ge of Using Silicon low CarbonSteel滚焊 Seam welding过共晶体 Hyper-ectecti c Alloy过共释钢 Hype-eutecto id含硫易车钢 Sulphur ic Free Cutting Steel含铅易车钢 LeadedFree Cutting Steel含铁体不锈钢F errite Stainle ss Steel焊接 Welding焊接合金 Solderi ng and Brazing Alloy焊接能力 Weldabi lity 镀铝钢片的焊接状态(比较冷辘钢片)Tips on welding of Alumini zed sheet in compara sion with cold rolledsteel strip 合金平衡状态T hermal Equilib rium厚度及阔度公差Toleran ce on Thickne ss & Width滑动面 Slip Plan化学成份 Chemica l Composi tion化学结合 Chemica l bond化学性能 Chemica l Propert ies化学元素 Chemica l element黄铜基层金属B rass as Base Metal回复柔软 Crystal Recover y回火脆性 Temperbrittle ness回火有低温回火及高温回火L ow & High Tempera ture Temperi ng回火状态 Anneale d Strip基层金属 Base Metal of PlatedMetal Strip机械性能 Mechani cal Properi tes机械性能 Mechani cal propert ies畸变 Distort ion级别、电镀方法、镀层质量及常用称号 Grade, Plating type, Designation of Coating Mass & CommonCoating Mass级别,代号,扭曲特性及可用之线材直径C lasses, symbols, twistin g charact eristi c and applied Wire Diamete rs级别,代号及化学成份Classif icatio n, Symbolof Grade and Chemica l Composi tion挤压 Extrusi on加工方法 Manufac turing Method加工性能 Machina bility简介 General交换能量 Positiv e energyexchang e矫顽磁力 Coerciv e Force金属变态 Transfo rmatio n金属材料的试验方法 The Methodof Metal inspect ion金属材料的性能及试验 Propert ies & testing of metal金属的特性 Feature s of Metal金属的相融、相融温度、晶体反应及合金在共晶合金、固熔孻共晶合金及偏晶反应的比较 Equilib rium Compari sion金属间化物 Interme tallic compoun d金属结晶格子M etal space lattice金属捆片电镀层PlatedLayer of PlatedMetal Strip金属塑性 Plastic Deforma tion金属特性 Special metalli c feature s金属与合金 Metal and Alloy金相及相律 Metal Phase and Phase Rule晶粒取向(Grain-Oriente d)及非晶粒取向(N on-Oriente d)晶粒取向,定取向芯钢片及高硼定取向芯钢片之磁力性能及夹层系数(日工标准及美材标准) Magneti c Propert ies and Laminat ion FactorofSI-ORIENT-CORE& SI-ORIENT-CORE-HI B Electri cal Steel Strip (JIS and AISI Standar d)晶粒取向电器用硅 [硅] 钢;片–高硼低硫(LS)定取向钢片之磁力及电力性能 Magneti c and Electri cal Propert ies of SI-ORIENT-CORE-HI-B-LS 晶粒取向电器用硅 [硅] 钢片–高硼(HI-B)定取向芯钢片及定取向芯钢片之机械性能及夹层系数 Mechani cal Propert ies and Laminat ion Factors of SI-ORIENT-CORE-HI-B and SI-ORIENT-CORE Grain OrientElectri cal Steel Sheets晶粒取向电器用硅 [硅] 钢片–高硼低硫(LS)定取向钢片之机械性能及夹层系数 Mechani cal Propert ies and Laminat ion Factors of SI-ORIENT-CORE-HI-B-LS晶粒取向电器用硅(硅)钢片–高硼(HI-B)定取向芯钢片,定取向芯钢片及高硼低硫(LS)定取向芯钢片之标准尺寸及包装 Standar d Forms and Size of SI-ORIENT-CORE-HI-B,SI-CORE, & SI-ORIENT-CORE-HI-B-LS Grain- 晶粒取向电器用硅(硅)钢片-高硼(HI-B)定取向芯钢片,定取向芯钢片及高硼低硫(LS)定取向芯钢片之厚度及阔度公差 Physica l Toleran ce ofSI-ORIENT-CORE-HI-B, SI-ORIENT-CORE, & SI-CORE-HI-B-LS Grain 晶粒取向电器用硅钢片 Grain-Oriente d Electri cal Steel晶粒取向电器用硅钢片主要工业标准 Interna tional Standar d –Grain-Oriente d Electri cal Steel Silicon Steel Sheet for Electri cal Use 晶体结构 Crystal Pattern晶体结构,定向格子及单位晶格 Crystal structu re, Space lattice & Unit cell净磁矩 Net magneti c moment绝缘表面 Surface Insulat ion均热炉 Soaking pit抗磁体 Diamagn etism抗腐蚀及耐用C orrosi on & resista nce durabil ity抗化学品能力C hemica l Resista nce抗敏感及环境保护 Allergi c, re-cycling & environ mental protect ion 抗热超级合金H eat Resista nce Super Alloy扩散退火 Diffusi on Anneali ng拉尺发条 Measure Tape拉伸测试(顺纹测试) Elongat ion test冷冲及冷锻用碳钢线枝 CarbonSteel Wire Rods for Cold Heading& Cold Forging(to JIS G3507)冷拉钢板重量表Cold Drawn Steel Bar WeightTable冷拉钢枝材 Cold Drawn CarbonSteel Shaftin g Bar冷拉高碳钢线H ard Drawn High CarbonSteel Wire冷轧钢片 Cold-RolledSteel Sheet/Strip冷轧高碳钢–日本工业标准C old-Rolled(Special Steel) CarbonSteel Strip to JIS G3311冷轧或热轧钢片阔度公差 Width Toleran ce of Cold or Hot-rolledsheet 冷轧状态 Cold RolledStrip冷辘(低碳)钢片的分类用、途、工业标准、品质、加热状态及硬度表End usages, industr ial standar d, quality, conditi on and hardnes s of cold rolledsteel strip冷辘低碳钢片(双单光片)(日工标准 JIS G3141) 73 - 95 Cold Rolled (Low carbon) Steel Strip (to JIS G 3141)冷辘钢捆片及张片的电镀和印刷方法 Cold rolledsteel coil & sheet electro-plating & paintin g method冷辘钢捆片及张片制作流程图表 Product ion flow chart cold rolledsteel coil sheet冷辘钢片(拉力: 30-32公斤/平方米)在没有表面处理状态下的焊接状况Spot welding conditi ons for bared (free from paint, oxidesetc) Cold rolledmild steel sheets(T/S:30-32 Kgf/ μ m2)冷辘钢片储存与处理提示 General adviceon handlin g& storage of cold rolledsteel coil & sheet冷辘钢片的“理论重量”计算方程式 Cold RolledSteel Sheet – Theore t i cal mass冷辘钢片订货需知 Orderin g of cold rolledsteel strip/sheet理论质量 Theoret ical Mass连续铸造法 Continu ous casting process两面不均等锡层Both Side Differe nt Thickne ss CoatedMass两面均等锡层B oth Side Equally CoatedMass裂纹之容许深度及脱碳层 Permiss ible depth of flaw and decarbu rizedlayer临界温度 Critica l tempert ure马氏体不锈钢M artens ite Stainle ss Steel马氏铁体淬火M arquen ching埋弧焊 Submerg ed-arc Welding每公斤发条的长度简易公式T he Lengthof 1 Kg of SpringSteel Strip 美材试标准的冷辘低碳钢片C old RolledSteel Strip America n Standar d – America n Society for testing and materia ls (ASTM)美国工业标准–不锈钢及防热钢材的化学成份(先数字后字母排列)AISI – Chemica l Composi tion of Stainle ss Steel & Heat-Resista nt Steel (in order of number& alphabe t)米勒指数 Mill's Index魔术手环 Magic Tape魔术手环尺寸图D rawin g of Magic Tap耐热不锈钢 Heat-Resista nce Stainle ss Steel耐热不锈钢比重表 Specifi c Gravity of Heat – resista nce steel platesand sheetsstainle ss steel镍铬–日工标准 G4102 63 ChromeNickelsteel to JIS G4102镍铬耐热钢 Ni - Cr Heat Resista nce Steel镍铬系不锈钢N ickelChromeStainle ss Steel镍铬系耐热不锈钢特性、化学成份、及操作温度 Heat-Resista nce Stainless Steel镍铬钼钢–日工标准 G4103 64 Nickel, Chrome& Molybde num Steel to JIS G4103疲劳测试 Fatigue Test片及板材 Chapter Four-Strip, Steel & Plate平坦度(阔度大于500公厘,标准回火) Flatnes s (width>500mm, temper :standar d)破坏的检验 Destruc tive Inspect ion其它焊接材料请参阅日工标准目录 Other Solderi ng Materia l其它日工标准冷轧钢片(用途及编号) JIS standar d & applica tion of other cold RolledSpecial Steel气焊 Gas Welding潜变测试 Creep Test潜变强度 CreepsStrengt h强度 Strengt h琴线(日本标准 G3522) Piano Wires ( to G3522)球化退火 Spheroi dizing Anneali ng曲面(假曲率) Camber屈服强度(降伏强度)(Yield strangt h)全静钢 Killedsteel热力应先从工件边缘透入 Heat from the Laminat ed StacksEdges热膨胀系数 Coeffic ient of thermal expansi on热轧钢片 Hot-RolledSheet/Strip热轧钢片厚度公差 Thickne ss Toleran ce of Hot-rolledsheet日本工业标准–不锈钢的化学成份(先数字后字母排列) JIS – Chemica l Composi tion of Stainle ss Steel (in order of number& alphabe t)日工标准(JIS G3141)冷辘钢片化学成份 Chemica l composi tion – cold rolledsteel sheet to JIS G3141日工标准(JIS G3141)冷辘钢片重量列表 Mass of Cold-RolledSteel Sheet to JIS G3141日工标准JIS G3141冷辘低碳钢片(双单光片)的编号浅释 Decodin g of cold rolled(Low carbon)steel strip JIS G3141日工标准下的特殊钢材 Specail Steel accordi ng to JIS Standar d熔铸 Casting软磁 Soft Magneti c软磁材料 Soft Magneti c Materia l软焊 Solderi ng Alloy软焊合金–日本标准 JIS H 4341 Solderi ng Alloy to JIS H 4341上链发条 Wind-up Spring上漆能力 Paint Adhesio n伸长度 Elongat ion渗碳体 Cementi tle渗透探伤法 Penetra te inspect ion生产流程 Product ion Flow Chart生锈速度表 Speed of rusting时间淬火 Time Quenchi ng时间效应(老化)及拉伸应变 Aging & Stretch er Strains释出硬化不锈钢Precipi tation Hardeni ng Stainle ss Steel双相辗压镀锡薄钢片(马口铁/白铁皮) Dual-Reducti on Tinplat e顺磁体 Paramag netic碳钢回火 Temperi ng碳污染 Prevent CarbonContami nation特点 Charact eristi c特殊钢 Special Steel特殊钢以用途来分类 Classif icatio n of Special Steel accordi ng to End Usage特殊钢以原素分类 Classif icatio n of Special Steel accordi ng to Elemen t提防过份氧化N o Excessi ve Oxidati on铁磁体 Ferroma gnetis m铁铬系不锈钢片ChromeStainle ss Steel铁及非铁金属F errous & Non Ferrous Metal铁锰铝不锈钢F e / Mn / Al / Stainle ss Steel铁线(低碳钢线)日工标准 JIS G 3532 Low CarbonSteel Wires ( Iron Wire ) to JIS G 3532铁相 Steel Phases同素变态 Allotro pic Transfo rmatio n铜基层金属 Copperas Base Metal透磁度 Magneti c Permeab ility退火 Anneali ng退火时注意事项Anneali ng Precaut ionary外价电子 Outer valence electro ns弯度 Camber完全退火 Full Anneali ng物理性能 Physica l Propert ies物料科学 Materia l Science物料科学定义M ateria l Science Definit ion锡层质量 Mass of Tin Coating(JIS G3303-1987)锡基、铅基及锌基轴承合金比较表C ompari son of Tin base, Lead base and Zinc base alloy for Bearing purpose细线材、枝材、棒材 Chapter Five Wire, Rod & Bar显微观察法 Microsc opic inspect ion线材/枝材材质分类及制成品 Classif icatio n and End Product s ofWire/Rod线径、公差及机械性能(日本工业标准G 3521) Mechani cal Propert ies (JIS G 3521)相反旋转 Opposit e span相律 Phase Rule锌包层之重量,铜硫酸盐试验之酸洗次数及测试用卷筒直径Weightof Zinc-Coating, Numberof Dipping s in CupricSulphat e Test and Diamete rs of Mandrel Used for Coiling Test锌镀层质量 Zinc Coating Mass锌镀层质量(两个不同锌镀层厚度) Mass Calcula tion of coating(For differe ntialcoating)/MM锌镀层质量(两个相同锌镀层厚度) Mass Calcula tion of coating(For equal coating)/MM亚共晶体 Hypoeut etic Alloy亚铁磁体 Ferrima gnetis m亚铁释体 Hyppo-Eutecto id延轧 Rolling颜色 Colour易车(快削)不锈钢 Free Cutting Stainle ss Steel易车(快削)不锈钢拉力表T ensile Strengt h of Free Cutting Wires 易车(快削)不锈钢种类 Type of steel易车不锈钢及易车钢之不同尺寸及硬度比较Hardnes s of Differe nt Types & Size of Free Cutting Steel易车碳钢 Free Cutting CarbonSteels(to JIS G4804 )易溶合金 Fusible Alloy应力退火温度S tress–relievi ng Anneali ng Tempera ture应用材料 Materia l Used硬磁 Hard Magneti c硬磁材料 Hard Magneti c Materia l硬度 Hardnes s硬度及拉力 Hardnes s & Tensile strengt h test硬焊 Brazing Alloy硬化 Work Hardeni ng硬化性能 Hardena bility用含碳量分类–即低碳钢、中碳钢及高碳钢Classif icatio n Accordi ng to CarbonContain s用途 End Usages用组织结构分类Classif icatio n Accordi ng to Grain Structu re幼珠光体 Fine pearlit e元素的原子序数Atom of Element s原子的组成、大小、体积和单位图表The size, mass, chargeof an atom, and is particl es (Pronton,Nentron and Electro n)原子的组织图A tom Constit utes原子及固体物质Atom and solid materia l原子键结 Atom Bonding圆钢枝,方钢枝及六角钢枝之形状及尺寸之公差 Toleran ce on Shape and Dimensi ons for Round Steel Bar, SquareSteel Bar, Hexagon al Steel Bar 圆径及偏圆度之公差 Toleran ce of Wire Diamete rs & Ovality圆面(“卜竹”)发条 ConvexSpringStrip再结晶 Recryst alliza tion正磁化率 Positiv e magneti c suscept ibilit y枝/棒无芯磨公差表(μ)(μ = 1/100 mm) Rod/Bar Centrel ess Grind Toleran ce枝材之美工标准,日工标准,用途及化学成份AISI, JIS End Usage and Chemica l Composi tion of Cold Drawn CarbonSteel Shaftin g Bar 直径,公差及拉力强度Diamete r, Toleran ce and Tensile Strengt h直径公差,偏圆度及脱碳层的平均深度D iamete r Toleran ce, Ovality and Average Decarbu rizedLayer Depth置换型固熔体S ubstit utiona l type solid solutio n滞后回线 NarrowHysters is中途退火 Process Anneali ng中珠光体 Mediumpearlit e周期表 Periodi c Table轴承合金 Bearing Alloy轴承合金–日工标准 JIS H 5401 Bearing Alloy to JIS H 5401珠光体 Pearlit e珠光体及共释钢Pearlit e &Eutecto id主要金属元素之物理性质 Physica l propert ies of major Metal Element s 转变元素 Transit ion element自发上磁 Spontan eous magneti zation自由度 Degreeof freedom最大能量积 Maximum EnergyProduct(to JIS G3521, ISO-84580-1&2)化学成份分析表Chemica l Analysi s of Wire Rod305, 316, 321及347之拉力表 Tensile Strengt h Require mentsfor Types 305, 316, 321 and 347A1S1-302 贰级线材之拉力表 Tensile Strengt h of A1S1-302 WireGrain Oriente d & Non-Oriente d 电器用硅 [硅] 钢片的最终用途及规格End Usage and Designa tionsof Electri cal Steel StripOriente d Electri cal Steel SheetsSK-5 & AISI-301 每公尺长的重量/公斤(阔2.0-10公厘) Weightper one meter long (kg)(Width 2.0-10mm)SK-5 & AISI-301 每公斤长的重量/公斤(阔100-200公厘) Weightper one meter long (kg)(Width 100-200mm)SK-5 & AISI-301 每公斤之长度(阔100-200公厘) Lengthper one kg (Width 100-200mm)SK-5 & AISI-301 每公斤之长度(阔2.0-10公厘) Lengthper one kg (Width 2.0-10mm)。

金属材料及热处理工艺常用基础英语词汇翻译对照1 - 〖表面热处理〗 - 热处理工艺 - 热处理论坛 热处理技术

热处理论坛? 热处理工艺 ? 〖表面热处理〗 ? 金属材料及热处理工艺常用基础英语词汇翻译对照1返回列表发帖热处理新手keweijiani [原创] 金属材料及热处理工艺常用基础英语词汇翻译对照1X 线结晶分析法 X – ray crystal analyics method奥氏体 Austenite奥氏体碳钢 Austenite Carbon Steel奥氏铁孻回火 Austempering半静钢 Semi-killed steel包晶反应 Peritectic Reaction包晶合金 Peritectic Alloy包晶温度 Peritectic Temperature薄卷片及薄片(0.3至2.9mm 厚之片)机械性能 Mechanical Properties of Thin Stainless Steel (Thickness from 0.3mm to2.9mm ) – strip/sheet杯突测试(厚度: 0.4公厘至1.6公厘,准确至0.1公厘 3个试片平均数) Erichsen test (Thickness : 0.4mm to 1.6mm ,figure round up to 0.1mm )贝氏体钢片 Bainite Steel Strip比电阻 Specific resistivity & specific resistance比较抗磁体、顺磁体及铁磁体 Comparison of Diamagnetism , Paramagnetic & Ferromagnetism比热 Specific Heat比重 Specific gravity & specific density边缘处理 Edge Finish扁线、半圆线及异形线 Flat Wire , Half Round Wire , Shaped WirePrecision Shaped Fine Wire扁线公差 Flat Wire Tolerance变态点 Transformation Point表面保护胶纸 Surface protection film表面处理 Surface finish表面处理 Surface Treatment不破坏检验 Non – destructive inspections打印字体大小:1楼跳转到 ?倒序看帖 发表于 16 分钟前 | 只看该作者注册 登录论坛空间百科导航不锈钢基层金属 Stainless Steel as Base Metal不锈钢片、板用途例 Examples of End Usages of Strip, Sheet & Plate不锈钢片材常用代号 Designation of SUS Steel Special Use Stainless不锈钢片机械性能(301, 304, 631, CSP) Mechanical Properties of Spring use Stainless Steel不锈钢应力退火卷片常用规格名词图解 General Specification of Tension Annealed Stainless Steel Strips不锈钢之分类,耐腐蚀性及耐热性 Classification, Corrosion Resistant & Heat Resistance of Stainless Steel材料的加工性能 Drawing abillity插入型固熔体 Interstital solid solution常用尺寸 Commonly Used Size常用的弹簧不锈钢线-编号,特性,表面处理及化学成份 StainlessSpring Wire – National Standard number, Charateristic,Surface finish & Chemical composition常用的镀锌钢片(电解片)的基层金属、用途、日工标准、美材标准及一般厚度 Base metal, application, JIS & ASTM standard,Normal thickness of galvanized steel sheet长度公差 Length Tolerance超耐热钢 Special Heat Resistance Steel超声波探伤法 Ultrasonic inspection冲击测试 Impact Test冲剪 Drawing & stamping初释纯铁体 Pro-entectoid ferrite处理及表面状况 Finish & Surface纯铁体 Ferrite磁场 Magnetic Field磁畴 Magnetic domain磁粉探伤法 Magnetic particle inspection磁化率 Magnetic Susceptibility (Xm)磁矩 magnetic moment磁力 Magnetic磁力 Magnetic Force磁偶极子 Dipole磁性 Magnetisum磁性变态 Magnetic Transformation磁性变态点 Magnetic Transformation磁性感应 Magnetic Induction粗珠光体 Coarse pearlite淬火 Quenching淬火及回火状态 Hardened & Tempered Strip/ Precision – Quenched Steel Strip淬火剂 Quenching Media单相金属 Single Phase Metal单相轧压镀锡薄铁片(白铁皮/马口铁) Single-Reduced Tinplate弹簧不锈钢线,线径及拉力列表 Stainless Spring Steel, Wire diameterTensile strength of Spring Wire弹簧用碳钢片 CarbonSteel Strip For Spring Use弹簧用碳钢片材之边缘处理 Edge Finished弹性限度、阳氏弹性系数及屈服点 elastic limit, Yeung''s module of elasticity to yield point倒后擦发条 Pull Back Power Spring导热度 Heat conductivity低碳钢或铁基层金属 Iron & Low Carbon as Base Metal低碳马氏体不锈钢 Low Carbon Martensite Stainless Steel低温脆性 Cold brittleness低温退火 Low Temperature Annealing第二潜变期 Secondary Creep第三潜变期 Tertiary Creep第壹潜变期 Primary Creep点焊 Spot welding电镀金属钢片 Plate Metal Strip电镀金属捆片的优点 Advantage of Using Plate Metal Strip电镀锌(电解)钢片 Electro-galvanized Steel Sheet电镀锌钢片的焊接 Welding of Electro-galvanized steel sheet电镀锌钢片或电解钢片 Electro-galvanized Steel Sheet/Electrolytic Zinc Coated Steel Sheet电解/电镀锌大大增强钢片的防锈能力 Galvanic Action improving Weather & Corrosion Resistance of the Base Steel Sheet电解冷轧钢片厚度公差 Thickness Tolerance of Electrolytic Cold-rolled sheet电炉 Electric furnace电器及家电外壳用镀层冷辘 [低碳] 钢片 Coated (Low Carbon) Steel Sheets for Casing,Electricals & Home Appliances电器用的硅 [硅] 钢片之分类 Classification of Silicon Steel Sheet for Electrical Use电器用钢片的绝缘涂层 Performance of Surface Insulation of Electrical Steel Sheets电器用钢片用家需自行应力退火原因 Annealing of the Electrical Steel Sheet电器用硅 [硅] 钢片 Electrical Steel Sheet电阻焊 Resistance Welding定型发条 Constant Torque Spring定型发条的形状及翻动过程 ShapeSpring Back of Constant Torque Spring定型发条及上炼发条的驱动力 Spring Force of Constant Torque SpringWing-up Spring定型发条驱动力公式及代号 The FormulaSymbol of Constant Torque Spring镀层质量标记 Markings & Designations of Differential Coatings镀铬 Chrome Plated镀黄铜 Brass Plated镀铝(硅)钢片 – 美材试标准(ASTM A-463-77)35.7 JIS G3314镀热浸铝片的机械性能 Mechanical Properties of JIS G 3314 Hot-Dip Aluminum-coated SheetsCoils镀铝(硅)钢片 – 日工标准(JIS G3314) Hot-aluminum-coated sheetscoils to JIS G 3314镀铝(硅)钢片及其它种类钢片的抗腐蚀性能比较 Comparsion of various resistance of aluminized steel & other kinds of steel 镀铝(硅)钢片生产流程 Aluminum Steel Sheet, Production Flow Chart镀铝硅钢片 Aluminized Silicon Alloy Steel Sheet镀铝硅合金钢片的特色 Feature of Aluminized Silicon Alloy Steel Sheet镀镍 Nickel Plated镀锡薄钢片(白铁皮/马日铁)制造过程 Production Process of Electrolytic Tinplate镀锡薄铁片(白铁皮/马口铁)(日工标准 JIS G3303)镀锡薄铁片的构造 Construction of Electrolytic Tinplate锻造 Fogging断面缩率 Reduction of area发条的分类及材料 Power Spring Strip ClassificationMaterials发条片 Power Spring Strip反铁磁体 Antiferromagnetism方线公差 Square Wire Tolerance防止生锈 Rust Protection放射线探伤法 Radiographic inspection非晶粒取向电力用钢片的电力、磁力、机械性能及夹层系数 Lamination Factors of Electrical, Magnetic & Mechanical Non-Grain Oriented Electrical沸腾钢(未净钢) Rimmed steel分类 Classification负磁力效应 Negative effect钢板 Steel Plate钢板订货需知 Ordering of Steel Plate钢板生产流程 Production Flow Chart钢板用途分类及各国钢板的工业标准包括日工标准及美材试标准 Type of steel Plate & Related JIS, ASTMOther Major Industrial Standards钢材的熔铸、锻造、挤压及延轧 The Casting, Fogging, Extrusion, Rolling & Steel钢的脆性 Brittleness of Steel钢的种类 Type of Steel钢铁的名称 Name of steel钢铁的制造 Manufacturing of Steel钢铁的主要成份 The major element of steel钢铁生产流程 Steel Production Flow Chart钢铁用“碳”之含量来分类 Classification of Steel according to Carbon contents高锰钢铸 – 日工标准 High manganese steel to JIS standard高碳钢化学成份及用途 High Carbon Tool Steel, Chemical CompositionUsage高碳钢片 High Carbon Steel Strip高碳钢片用途 End Usage of High Carbon Steel Strip高碳钢线枝 High Carbon Steel Wire Rod (to JIS G3506)高温回火 High Temperature Tempering格子常数 Lattice constant铬钢 – 日工标准 JIS G4104 Chrome steel to JIS G4104铬镍不锈钢及抗热钢弹簧线材–美国材验学会 ASTM A313 – 1987 Chromium – Nickel StainlessHeat-resisting Steel Spring Wire – ASTM A313 – 1987铬系耐热钢 Chrome Heat Resistance Steel铬钼钢钢材 – 日工标准 G4105 62 Chrome Molybdenum steel to JIS G4105各种不锈钢线在不同处理拉力比较表 Tensile Strength of various kinds of Stainless Steel Wire under Different Finish工业标准及规格 – 铁及非铁金属 Industrial Standard – Ferrous & Non – ferrous Metal公差 Size Tolerance共晶 Eutectic共释变态 Eutectoid Transformation固熔体 Solid solution光辉退火 Bright Annealing光线(低碳钢线),火线(退火低碳钢线),铅水线(镀锌低碳钢线)及制造钉用低碳钢线之代号、公差及备注 Ordinary Low Carbon Steel Wire, Annealed Low Carbon Steel Wire, Galvanized low Carbon Steel Wire & Low Carbon Steel Wire for nail manufacturing - classification, Symbol of Grade, ToleranceRemarks.硅含量对电器用的低碳钢片的最大好处 The Advantage of Using Silicon low Carbon Steel滚焊 Seam welding过共晶体 Hyper-ectectic Alloy过共释钢 Hype-eutectoid含硫易车钢 Sulphuric Free Cutting Steel含铅易车钢 Leaded Free Cutting Steel含铁体不锈钢 Ferrite Stainless Steel焊接 Welding焊接合金 SolderingBrazing Alloy焊接能力 Weldability 镀铝钢片的焊接状态(比较冷辘钢片) Tips on welding of Aluminized sheet in comparasion with cold rolled steel strip合金平衡状态 Thermal Equilibrium厚度及阔度公差 Tolerance on Thickness & Width滑动面 Slip Plan化学成份 Chemical Composition化学结合 Chemical bond化学性能 Chemical Properties化学元素 Chemical element黄铜基层金属 Brass as Base Metal回复柔软 Crystal Recovery回火脆性 Temper brittleness回火有低温回火及高温回火 Low & High Temperature Tempering回火状态 Annealed Strip基层金属 Base Metal of Plated Metal Strip机械性能 Mechanical Properites机械性能 Mechanical properties畸变 Distortion级别、电镀方法、镀层质量及常用称号 Grade, Plating type, Designation of Coating Mass & Common Coating Mass级别,代号,扭曲特性及可用之线材直径 Classes, symbols, twisting characteristicapplied Wire Diameters级别,代号及化学成份 Classification, Symbol of GradeChemical Composition挤压 Extrusion加工方法 Manufacturing Method加工性能 Machinability简介 General交换能量 Positive energy exchange矫顽磁力 Coercive Force金属变态 Transformation金属材料的试验方法 The Method of Metal inspection金属材料的性能及试验 Properties & testing of metal金属的特性 Features of Metal金属的相融、相融温度、晶体反应及合金在共晶合金、固熔孻共晶合金及偏晶反应的比较 Equilibrium Comparision金属间化物 Intermetallic compound金属结晶格子 Metal space lattice金属捆片电镀层 Plated Layer of Plated Metal Strip金属塑性 Plastic Deformation金属特性 Special metallic features金属与合金 MetalAlloy金相及相律 Metal PhasePhase Rule晶粒取向(Grain-Oriented)及非晶粒取向(Non-Oriented)晶粒取向,定取向芯钢片及高硼定取向芯钢片之磁力性能及夹层系数(日工标准及美材标准) Magnetic PropertiesLamination Factor of SI-ORIENT-CORE& SI-ORIENT-CORE-HI B Electrical Steel Strip (JISAISI Standard)晶粒取向电器用硅 [硅] 钢;片 – 高硼低硫(LS)定取向钢片之磁力及电力性能 MagneticElectrical Properties of SI-ORIENT-CORE-HI-B-LS晶粒取向电器用硅 [硅] 钢片 – 高硼(HI-B)定取向芯钢片及定取向芯钢片之机械性能及夹层系数 Mechanical PropertiesLamination Factors of SI-ORIENT-CORE-HI-BSI-ORIENT-CORE Grain Orient Electrical Steel Sheets晶粒取向电器用硅 [硅] 钢片 – 高硼低硫(LS)定取向钢片之机械性能及夹层系数 Mechanical PropertiesLamination Factors of SI-ORIENT-CORE-HI-B-LS晶粒取向电器用硅(硅)钢片 – 高硼(HI-B)定取向芯钢片,定取向芯钢片及高硼低硫(LS)定取向芯钢片之标准尺寸及包装Standard FormsSize of SI-ORIENT-CORE-HI-B,SI-CORE, & SI-ORIENT-CORE-HI-B-LS Grain-晶粒取向电器用硅(硅)钢片-高硼(HI-B)定取向芯钢片,定取向芯钢片及高硼低硫(LS)定取向芯钢片之厚度及阔度公差Physical Tolerance of SI-ORIENT-CORE-HI-B, SI-ORIENT-CORE, & SI-CORE-HI-B-LS Grain晶粒取向电器用硅钢片 Grain-Oriented Electrical Steel晶粒取向电器用硅钢片主要工业标准 International Standard – Grain-Oriented Electrical Steel Silicon Steel Sheet for Electrical Use晶体结构 Crystal Pattern晶体结构,定向格子及单位晶格 Crystal structure, Space lattice & Unit cell净磁矩 Net magnetic moment绝缘表面 Surface Insulation均热炉 Soaking pit抗磁体 Diamagnetism抗腐蚀及耐用 Corrosion & resistance durability抗化学品能力 Chemical Resistance抗敏感及环境保护 Allergic, re-cycling & environmental protection抗热超级合金 Heat Resistance Super Alloy扩散退火 Diffusion Annealing拉尺发条 Measure Tape拉伸测试(顺纹测试) Elongation test冷冲及冷锻用碳钢线枝 Carbon Steel Wire Rods for Cold Heading & Cold Forging (to JIS G3507)冷拉钢板重量表 Cold Drawn Steel Bar Weight Table冷拉钢枝材 Cold Drawn Carbon Steel Shafting Bar冷拉高碳钢线 Hard Drawn High Carbon Steel Wire冷轧钢片 Cold-Rolled Steel Sheet/Strip冷轧高碳钢–日本工业标准 Cold-Rolled (Special Steel) Carbon Steel Strip to JIS G3311冷轧或热轧钢片阔度公差 Width Tolerance of Cold or Hot-rolled sheet冷轧状态 Cold Rolled Strip冷辘(低碳)钢片的分类用、途、工业标准、品质、加热状态及硬度表 End usages, industrial standard, quality,conditionhardness of cold rolled steel strip收藏分享球化退火 Spheroidizing Annealing曲面(假曲率) Camber屈服强度(降伏强度)(Yield strangth)全静钢 Killed steel热力应先从工件边缘透入 Heat from the Laminated Stacks Edges热膨胀系数 Coefficient of thermal expansion热轧钢片 Hot-Rolled Sheet/Strip热轧钢片厚度公差 Thickness Tolerance of Hot-rolled sheet日本工业标准–不锈钢的化学成份(先数字后字母排列) JIS – Chemical Composition of Stainless Steel (in order of number & alphabet)日工标准(JIS G3141)冷辘钢片化学成份 Chemical composition – cold rolled steel sheet to JIS G3141日工标准(JIS G3141)冷辘钢片重量列表 Mass of Cold-Rolled Steel Sheet to JIS G3141日工标准JIS G3141冷辘低碳钢片(双单光片)的编号浅释 Decoding of cold rolled(Low carbon)steel strip JIS G3141日工标准下的特殊钢材 Specail Steel according to JIS Standard熔铸 Casting软磁 Soft Magnetic软磁材料 Soft Magnetic Material软焊 Soldering Alloy软焊合金 – 日本标准 JIS H 4341 Soldering Alloy to JIS H 4341上链发条 Wind-up Spring上漆能力 Paint Adhesion伸长度 Elongation渗碳体 Cementitle渗透探伤法 Penetrate inspection生产流程 Production Flow Chart生锈速度表 Speed of rusting时间淬火 Time Quenching时间效应(老化)及拉伸应变 Aging & Stretcher Strains释出硬化不锈钢 Precipitation Hardening Stainless Steel双相辗压镀锡薄钢片(马口铁/白铁皮) Dual-Reduction Tinplate顺磁体 Paramagnetic碳钢回火 Tempering碳污染 Prevent Carbon Contamination特点 Characteristic特殊钢 Special Steel特殊钢以用途来分类 Classification of Special Steel according to End Usage特殊钢以原素分类 Classification of Special Steel according to Element提防过份氧化 No Excessive Oxidation铁磁体 Ferromagnetism铁铬系不锈钢片 Chrome Stainless Steel铁及非铁金属 Ferrous & Non Ferrous Metal铁锰铝不锈钢 Fe / Mn / Al / Stainless Steel铁线(低碳钢线)日工标准 JIS G 3532 Low Carbon Steel Wires ( Iron Wire ) to JIS G 3532铁相 Steel Phases同素变态 Allotropic Transformation铜基层金属 Copper as Base Metal透磁度 Magnetic Permeability退火 Annealing退火时注意事项 Annealing Precautionary外价电子 Outer valence electrons弯度 Camber完全退火 Full Annealing物理性能 Physical Properties物料科学 Material Science物料科学定义 Material Science Definition锡层质量 Mass of Tin Coating (JIS G3303-1987)锡基、铅基及锌基轴承合金比较表 Comparison of Tin base, Lead baseZinc base alloy for Bearing purpose细线材、枝材、棒材 Chapter Five Wire, Rod & Bar显微观察法 Microscopic inspection线材/枝材材质分类及制成品 ClassificationEnd Products of Wire/Rod线径、公差及机械性能(日本工业标准 G 3521) Mechanical Properties (JIS G 3521)相反旋转 Opposite span相律 Phase Rule锌包层之重量,铜硫酸盐试验之酸洗次数及测试用卷筒直径 Weight of Zinc-Coating, Number of Dippings in Cupric Sulphate TestDiameters of Mandrel Used for Coiling Test锌镀层质量 Zinc Coating Mass锌镀层质量(两个不同锌镀层厚度) Mass Calculation of coating (For differential coating)/MM锌镀层质量(两个相同锌镀层厚度) Mass Calculation of coating (For equal coating)/MM亚共晶体 Hypoeutetic Alloy亚铁磁体 Ferrimagnetism亚铁释体 Hyppo-Eutectoid延轧 Rolling颜色 Colour易车(快削)不锈钢 Free Cutting Stainless Steel易车(快削)不锈钢拉力表 Tensile Strength of Free Cutting Wires易车(快削)不锈钢种类 Type of steel易车不锈钢及易车钢之不同尺寸及硬度比较 Hardness of Different Types & Size of Free Cutting Steel易车碳钢 Free Cutting Carbon Steels (to JIS G4804 )易溶合金 Fusible Alloy应力退火温度 Stress –relieving Annealing Temperature应用材料 Material Used硬磁 Hard Magnetic硬磁材料 Hard Magnetic Material硬度 Hardness硬度及拉力 Hardness & Tensile strength test硬焊 Brazing Alloy硬化 Work Hardening硬化性能 Hardenability用含碳量分类 – 即低碳钢、中碳钢及高碳钢 Classification According to Carbon Contains用途 End Usages用组织结构分类 Classification According to Grain Structure幼珠光体 Fine pearlite元素的原子序数 Atom of Elements原子的组成、大小、体积和单位图表 The size, mass, charge of an atom,is particles (Pronton,NentronElectron)原子的组织图 Atom Constitutes原子及固体物质 Atomsolid material原子键结 Atom Bonding圆钢枝,方钢枝及六角钢枝之形状及尺寸之公差 Tolerance on ShapeDimensions for Round Steel Bar, Square Steel Bar,Hexagonal Steel Bar圆径及偏圆度之公差 Tolerance of Wire Diameters & Ovality圆面(“卜竹”)发条 Convex Spring Strip再结晶 Recrystallization正磁化率 Positive magnetic susceptibility枝/棒无芯磨公差表(μ)(μ = 1/100 mm) Rod/Bar Centreless Grind Tolerance枝材之美工标准,日工标准,用途及化学成份 AISI, JIS End UsageChemical Composition of Cold Drawn Carbon Steel Shafting Bar直径,公差及拉力强度 Diameter, ToleranceTensile Strength直径公差,偏圆度及脱碳层的平均深度 Diameter Tolerance, OvalityAverage Decarburized Layer Depth置换型固熔体 Substitutional type solid solution滞后回线 Narrow Hystersis。

热处理专业名词英文翻译

1、整体热处理 bulk heat treatment2、表面热处理 surface heat treatment3、化学热处理 thermo-chemical treatment4、预备热处理 conditioning heat treatment5、局部热处理 local heat treatment6、可控气氛热处理 heat treatment in-controlled atmosphere7、真空热处理 vacuum heat treatment008、离子热处理 ion heat treatment9、高能束热处理high energy density heat treatment10、形变热处理 thermomechanical treatment11、复合热处理 complex heat treatment12、流态床热处理 heat treatment in fluidized beds13、吸热式气氛 endothermic atmosphere14、放热式气氛 exothermic atmosphere15、放热-吸热式气氛 exo-endothermic atmosphere16、滴注式气氛 drip feed atmosphere17、氮基气氛nitrogen-base atmosphere18、合成气氛artificial atmosphere019、直生式气氛 direct prepared atmosphere20、淬火冷却介质 quenching media21、淬火冷却烈度 quenching severity22、淬透性 hardenability23、淬硬性 hardening capacity24、端淬试验Jominy test25、奥氏体化austenitizing26、等温转变isothermal transformation27、连续冷却转变 continuous cooling transformation28、退火 annealing29、完全退火full annealing30、不完全退火 incomplete annealing31、去应力退火 stress relieving annealing32、球化退火spheroidizing033、正火 normalizing34、等温正火isothermal normalizing35、淬火 quenching harding36、等温淬火austempering37、分级淬火martempering38、亚温淬火intercritical hardening39、冷处理 subzero treatment40、深冷处理cryogenic treatment41、马氏体临界冷却速度 critical colding rate42、有效淬硬深度 effective hardening depth043、回火tempering44、低温回火 low temperature tempering045、高温回火high temperature tempering46、自回火 self tempering47、回火脆性temper brittlement48、淬冷畸变quenching distortion49、氢脆 hydrogen embrittlement50、残留应力residual stresses51、热应力 thermal stresses52、相变应力transformation stresses53、固溶处理solution treatment54、时效 ageing055、沉淀硬化precipitation hardening56、氧化 oxidation57、脱碳 decarburizing58、内氧化 internal oxidation59、渗碳 carburizing60、固体渗碳pack carburizing61、气体渗碳gas caiburizing62、液体渗碳liquid carburizing63、真空渗碳vacuum carburizing64、离子渗碳plasma carburizing065、复碳 carbon restoration66、碳势 carbon potential67、露点 dew point68、强渗期 carburizing period69、扩散期 diffusion period70、载气 carrier gas71、富化气 enrich gas72、渗氮 nitriding73、液体渗氮liquid nitriding74、气体渗氮gas nitriding75、离子渗氮ion nitriding076、退氮 denitriding77、渗氮化合物层 compound layer78、氨分解率ammonia dissociation rate79、渗金属 metal cementation80、多元共渗multicomponent cementation81、碳氮共渗carbonitriding082、氮碳共渗nitrocarburizing83、流氮共渗sulpho-nitriding84、氧氮共渗oxynitriding85、化学气象沉淀 chemical vapor deposition86、物理气相沉淀 physical vapor deposition87、相phase88、组织 structure89、晶粒 grain90、晶界 grain boundary91、晶粒度grain size92、晶粒度等级 grain size number93、共晶组织 eutectic-structure094、共析组织 eutectoid structure95、层片状组织 lamellar-structure96、弥散相dispersed phase97、亚组织substructure98、位错 dislocation099、结构 texture机械专业名词金属切削 metal cutting机床 machine tool金属工艺学 technology of metals 刀具 cutter摩擦 friction联结 link传动 drive/transmission轴 shaft弹性 elasticity频率特性 frequency characteristic 误差 error响应 response定位 allocation机床夹具 jig动力学 dynamic运动学 kinematic静力学 static分析力学 analyse mechanics拉伸 pulling压缩 hitting剪切 shear扭转 twist弯曲应力 bending stress强度 intensity三相交流电 three-phase AC磁路 magnetic circles变压器 transformer异步电动机 asynchronous motor几何形状 geometrical精度 precision正弦形的 sinusoid交流电路 AC circuit机械加工余量 machining allowance 变形力 deforming force变形 deformation应力 stress硬度 rigidity热处理 heat treatment退火 anneal正火 normalizing脱碳 decarburization渗碳 carburization电路 circuit半导体元件 semiconductor element 反馈 feedback发生器 generator直流电源 DC electrical source门电路 gate circuit逻辑代数 logic algebra外圆磨削 external grinding内圆磨削 internal grinding平面磨削 plane grinding变速箱 gearbox离合器 clutch绞孔 fraising绞刀 reamer螺纹加工 thread processing螺钉 screw铣削 mill铣刀 milling cutter功率 power工件 workpiece齿轮加工 gear mechining齿轮 gear主运动 main movement主运动方向 direction of main movement进给方向 direction of feed进给运动 feed movement合成进给运动 resultant movement of feed合成切削运动 resultant movement of cutting合成切削运动方向 direction of resultant movement of cutting 切削深度 cutting depth前刀面 rake face刀尖 nose of tool前角 rake angle后角 clearance angle龙门刨削 planing主轴 spindle主轴箱 headstock卡盘 chuck加工中心 machining center车刀 lathe tool车床 lathe钻削镗削 bore车削 turning磨床 grinder基准 benchmark钳工 locksmith锻 forge压模 stamping焊 weld拉床 broaching machine拉孔 broaching装配 assembling铸造 found流体动力学 fluid dynamics流体力学 fluid mechanics加工 machining液压 hydraulic pressure切线 tangent机电一体化 mechanotronics mechanical-electrical integration 气压 air pressure pneumatic pressure稳定性 stability介质 medium液压驱动泵 fluid clutch 液压泵 hydraulic pump阀门 valve失效 invalidation强度 intensity载荷 load应力 stress安全系数 safty factor可靠性 reliability螺纹 thread螺旋 helix键 spline销 pin滚动轴承 rolling bearing 滑动轴承 sliding bearing 弹簧 spring制动器 arrester brake十字结联轴节 crosshead 联轴歧 coupling链 chain皮带 strap精加工 finish machining粗加工 rough machining变速箱体 gearbox casing腐蚀 rust氧化 oxidation磨损 wear耐用度 durability随机信号 random signal离散信号 discrete signal超声传感器 ultrasonic sensor 集成电路 integrate circuit 挡板 orifice plate残余应力 residual stress套筒 sleeve扭力 torsion冷加工 cold machining电动机 electromotor汽缸 cylinder过盈配合 interference fit热加工 hotwork摄像头 CCD camera倒角 rounding chamfer优化设计 optimal design工业造型设计 industrial moulding design有限元 finite element滚齿 hobbing插齿 gear shaping伺服电机 actuating motor铣床 milling machine钻床 drill machine镗床 boring machine步进电机 stepper motor丝杠 screw rod导轨 lead rail组件 subassembly可编程序逻辑控制器 Programmable Logic Controller PLC 电火花加工 electric spark machining电火花线切割加工 electrical discharge wire - cutting 相图 phase diagram热处理 heat treatment固态相变 solid state phase changes有色金属 nonferrous metal合成纤维 synthetic fibre电化学腐蚀 electrochemical corrosion 车架 automotive chassis悬架 suspension转向器 redirector变速器 speed changer板料冲压 sheet metal parts孔加工 spot facing machining车间 workshop工程技术人员 engineer气动夹紧 pneuma lock数学模型 mathematical model画法几何 descriptive geometry机械制图 Mechanical drawing投影 projection视图 view剖视图 profile chart标准件 standard component零件图 part drawing装配图 assembly drawing尺寸标注 size marking技术要求 technical requirements刚度 rigidity内力 internal force位移 displacement截面 section疲劳极限 fatigue limit断裂 fracture塑性变形 plastic distortion脆性材料 brittleness material刚度准则 rigidity criterion垫圈 washer垫片 spacer直齿圆柱齿轮 straight toothed spur gear 斜齿圆柱齿轮 helical-spur gear直齿锥齿轮 straight bevel gear运动简图 kinematic sketch齿轮齿条 pinion and rack蜗杆蜗轮 worm and worm gear虚约束 passive constraint曲柄 crank摇杆 racker凸轮 cams共轭曲线 conjugate curve范成法 generation method定义域 definitional domain值域 range导数\微分 differential coefficient求导 derivation定积分 definite integral不定积菲 indefinite integral曲率 curvature偏微分 partial differential毛坯 rough游标卡尺 slide caliper千分尺 micrometer calipers攻丝 tap二阶行列式 second order determinant 逆矩阵 inverse matrix线性方程组 linear equations概率 probability随机变量 random variable排列组合 permutation and combination 气体状态方程 equation of state of gas 动能 kinetic energy势能 potential energy机械能守恒 conservation of mechanical energy 动量 momentum桁架 truss轴线 axes余子式 cofactor逻辑电路 logic circuit触发器 flip-flop脉冲波形 pulse shape数模 digital analogy液压传动机构 fluid drive mechanism机械零件 mechanical parts淬火冷却 quench淬火 hardening回火 tempering调质 hardening and tempering磨粒 abrasive grain结合剂 bonding agent砂轮 grinding wheel。

热处理术语的英文翻译

热处理术语的英文翻译indication 缺陷test specimen 试样bar 棒材stock 原料billet 方钢,钢方坯bloom 钢坯,钢锭section 型材steel ingot 钢锭blank 坯料,半成品cast steel 铸钢nodular cast iron 球墨铸铁ductile cast iron 球墨铸铁bronze 青铜brass 黄铜copper 合金stainless steel不锈钢decarburization 脱碳scale 氧化皮anneal 退火process anneal 进行退火quenching 淬火normalizing 正火Charpy impact text 夏比冲击试验fatigue 疲劳tensile testing 拉伸试验solution 固溶处理aging 时效处理Vickers hardness维氏硬度Rockwell hardness 洛氏硬度Brinell hardness 布氏硬度hardness tester硬度计descale 除污,除氧化皮等ferrite 铁素体austenite 奥氏体martensite马氏体cementite 渗碳体iron carbide 渗碳体solid solution 固溶体sorbite 索氏体bainite 贝氏体pearlite 珠光体nodular fine pearlite/ troostite屈氏体black oxide coating 发黑grain 晶粒chromium 铬cadmium 镉tungsten 钨molybdenum 钼manganese 锰vanadium 钒molybdenum 钼silicon 硅sulfer/sulphur 硫phosphor/ phosphorus 磷nitrided 氮化的case hardening 表面硬化,表面淬硬air cooling 空冷furnace cooling 炉冷oil cooling 油冷electrocladding /plating 电镀brittleness 脆性strength 强度rigidity 刚性,刚度creep 蠕变deflection 挠度elongation 延伸率yield strength 屈服强度elastoplasticity 弹塑性metallographic structure 金相组织metallographic test 金相试验carbon content 含碳量induction hardening 感应淬火impedance matching 感应淬火hardening and tempering 调质crack 裂纹shrinkage 缩孔,疏松forging 锻(件)casting 铸(件)rolling 轧(件)drawing 拉(件)shot blasting 喷丸(处理)grit blasting 喷钢砂(处理)sand blasting 喷砂(处理)carburizing 渗碳nitriding 渗氮ageing/aging 时效grain size 晶粒度pore 气孔sonim 夹砂cinder inclusion 夹渣lattice晶格abrasion/abrasive/rub/wear/wearing resistance (property) 耐磨性spectrum analysis光谱分析heat/thermal treatment 热处理inclusion 夹杂物segregation 偏析picking 酸洗,酸浸residual stress 残余应力remaining stress 残余应力relaxation of residual stress 消除残余应力stress relief 应力释放THANKS !!!致力为企业和个人提供合同协议,策划案计划书,学习课件等等打造全网一站式需求欢迎您的下载,资料仅供参考。

激光加工专业术语英文翻译

激光加工专业术语中英互译激光加工技术laser processing technology 送粉法激光熔覆laser cladding with powder feed 送丝法激光熔覆laser cladding with filler wire 预置法激光熔覆material preset laser cladding 激光表面合金化层laser surface alloying layer激光表面合金化厚度laser surface alloying layer thickness激光修复laser repairing 激光修复技术laser repairing technology前处理pre-treatment 后处理post- treatment激光熔覆laser cladding 激光熔覆材料laser cladding materials激光熔覆层laser cladding layer 热影响区heat-affected zone单道熔覆single-pass cladding 多道熔覆multi-pass cladding搭接overlapping 搭接率overlapping ratio单层熔覆single-layer cladding 多层熔覆multi-layer cladding抬升量lift distance 激光熔池laser molten pool重熔深度remelt depth 熔覆层堆高clad height熔覆层厚度clad thickness 结合界面bonging interface熔覆路径cladding track 熔覆速度cladding speed熔覆方向cladding direction 送粉速率powder feeding rate同轴送粉coaxial powder feeding 旁轴送粉paraxial powder feeding送粉头powder feeding head 载气carrier gas保护气shielding gas 推积速率deposition rate激光表面合金化laser surface alloying 稀释率dilution ratio激光重熔laser remelting 激光热处理laser heat-treatment激光淬火laser quenching 激光退火laser annealing激光冲击强化laser shock peening 激光焊接laser welding激光立体成形laser solid forming 激光再制造laser remanufacturing。

机加工表处中日翻译(重要地方)

机加工 表处 中日翻译表面处理:氮化—— 窒化 / チッカ / タフトライド /HNT /HNT-G(软氮化)无电解镍—— 無電解メッキ / 無電解ニッケルメッキ / Pni /カニゼン /MFNiIII / ElpFe/Ni-P镀铬—— クロームメッキ黑铬--BCR/黒色クロムメッキ硬质镀铬—— 硬質クロームメッキ / ハードクロム /HCR /MICr /EP-FE /ICR /白上 / Hard chrome硬质氧化——硬質アルマイト白色氧化—— 白アルマイト /AM / AA10 / AM-N4 / SA10 / anodized黑色氧化—— 黒アルマイト / BAM / anodized(black)黑染处理—— 黒染め / パーカ / SOB / blacken / BL / SO 光泽镀锌—— ユニクロ/ MFZnII-C镀金——金メッキFCA--抛光热处理:淬火—— 焼入れ/HQ回火—— 焼き戻し真空淬火—— 真空焼入れ、バーナー焼入れ/VH/HE淬火回火—— 焼入れ焼き戻し/QT/HQ-HT浸炭淬火--GC/浸炭焼入れ/HC.HQHQI/FHA / IHA/高周波淬火 火炎焼き入れ /HEP/フレームハード:火炎淬火加工中:沉头—— 座ぐり/ザグリ精孔——リーマ 长孔—— 長穴从反面加工—— 裏より螺丝—— ねじ/ネジ/螺子避位—— 逃げ/ニゲ杯头—— 皿モミ 牙孔-—— タップ 平牙(普牙):並目 普目螺距—— ピッチ 孔距—— 穴ピッチ线切割:ワイヤー=ワイヤーカット 钢牙—— ヘリサート 黄铜:真鍮 BSBMノックピン --定位针 ノック穴--定位孔ケガキ線:划线公称直径:呼び径滚柱外母线直径:オーバーピン経齿轮的法向压力角:歯直角压力角 模数:モジュール 节圆直径:ピッチ円直径公法线齿厚:またぎ歯厚アヤ目ローレット:网纹滚花中英对比Carburizing prevention→浸炭防止Left hand thread⇒左螺丝ESCAPE PROCESSING→研磨逃がし/研磨避位Right hand thread⇒右螺丝BACK FACE→裏から/从反面加工rim⇒边缘 Hole⇒孔insert heli coil⇒装钢牙division into⇒分为knurling⇒滚花,压花纹 mesh-pattern ⇒网格花样slotting⇒打孔,开槽 through⇒通。

金属材料及热处理工艺常用基础英语词汇翻译对照

金属材料及热处理工艺常用基础英语词汇翻译对照1X线结晶分析法X –ray crystal analyics method奥氏体Austenite奥氏体碳钢Austenite Carbon Steel奥氏铁孻回火Austempering半静钢Semi-killed steel包晶反应Peritectic Reaction包晶合金Peritectic Alloy包晶温度Peritectic Temperature薄卷片及薄片(0.3至2.9mm厚之片)机械性能Mechanical Properties of Thin Stainless Steel(Thickness from 0.3mm to 2.9mm)–strip/sheet杯突测试(厚度:0.4公厘至1.6公厘,准确至0.1公厘3个试片平均数)Erichsen test (Thickness:0.4mm to 1.6mm,figure round up to 0.1mm)贝氏体钢片Bainite Steel Strip比电阻Specific resistivity & specific resistance比较抗磁体、顺磁体及铁磁体Comparison of Diamagnetism,Paramagnetic & Ferromagnetism比热Specific Heat比重Specific gravity & specific density边缘处理Edge Finish扁线、半圆线及异形线Flat Wire,Half Round Wire,Shaped WirePrecision Shaped Fine Wire扁线公差Flat Wire Tolerance变态点Transformation Point表面保护胶纸Surface protection film表面处理Surface finish表面处理Surface Treatment不破坏检验Non –destructive inspections不锈钢Stainless Steel不锈钢–种类,工业标准,化学成份,特点及主要用途Stainless Steel –Type,Industrial Standard,Chemical Composition,Characteristic & end usage of the most commonly used Stainless Steel不锈钢薄片用途例End Usage of Thinner Gauge不锈钢扁线及半圆线常用材料Commonly used materials for Stainless Flat Wire & Half Round Wire不锈钢箔、卷片、片及板之厚度分类Classification of Foil,Strip,Sheet & Plate by Thickness不锈钢材及耐热钢材标准对照表StainlessHeat-Resisting Steels不锈钢的磁性Magnetic Property & Stainless Steel不锈钢的定义Definition of Stainless Steel不锈钢基层金属Stainless Steel as Base Metal不锈钢片、板用途例Examples of End Usages of Strip,Sheet & Plate不锈钢片材常用代号Designation of SUS Steel Special Use Stainless不锈钢片机械性能(301,304,631,CSP)Mechanical Properties of Spring use StainlessSteel不锈钢应力退火卷片常用规格名词图解General Specification of Tension Annealed Stainless Steel Strips不锈钢之分类,耐腐蚀性及耐热性Classification,Corrosion Resistant & Heat Resistance of Stainless Steel材料的加工性能Drawing abillity插入型固熔体Interstital solid solution常用尺寸Commonly Used Size常用的弹簧不锈钢线-编号,特性,表面处理及化学成份StainlessSpring Wire –National Standard number,Charateristic,Surface finish & Chemical composition 常用的镀锌钢片(电解片)的基层金属、用途、日工标准、美材标准及一般厚度Base metal,application,JIS & ASTM standard,Normal thickness of galvanized steel sheet 长度公差Length Tolerance超耐热钢Special Heat Resistance Steel超声波探伤法Ultrasonic inspection冲击测试Impact Test冲剪Drawing & stamping初释纯铁体Pro-entectoid ferrite处理及表面状况Finish & Surface纯铁体Ferrite磁场Magnetic Field磁畴Magnetic domain磁粉探伤法Magnetic particle inspection磁化率Magnetic Susceptibility (Xm)磁矩magnetic moment磁力Magnetic磁力Magnetic Force磁偶极子Dipole磁性Magnetisum磁性变态Magnetic Transformation磁性变态点Magnetic Transformation磁性感应Magnetic Induction粗珠光体Coarse pearlite淬火Quenching淬火及回火状态Hardened & Tempered Strip/ Precision – Quenched Steel Strip淬火剂Quenching Media单相金属Single Phase Metal单相轧压镀锡薄铁片(白铁皮/马口铁)Single-Reduced Tinplate弹簧不锈钢线,线径及拉力列表Stainless Spring Steel,Wire diameterTensile strength of Spring Wire弹簧用碳钢片CarbonSteel Strip For Spring Use弹簧用碳钢片材之边缘处理Edge Finished弹性限度、阳氏弹性系数及屈服点elastic limit,Yeung''s module of elasticity to yield point倒后擦发条Pull Back Power Spring导热度Heat conductivity低碳钢或铁基层金属Iron & Low Carbon as Base Metal低碳马氏体不锈钢Low Carbon Martensite Stainless Steel低温脆性Cold brittleness低温退火Low Temperature Annealing第二潜变期Secondary Creep第三潜变期Tertiary Creep第壹潜变期Primary Creep点焊Spot welding电镀金属钢片Plate Metal Strip电镀金属捆片的优点Advantage of Using Plate Metal Strip电镀锌(电解)钢片Electro-galvanized Steel Sheet电镀锌钢片的焊接Welding of Electro-galvanized steel sheet电镀锌钢片或电解钢片Electro-galvanized Steel Sheet/Electrolytic Zinc Coated Steel Sheet电解/电镀锌大大增强钢片的防锈能力Galvanic Action improving Weather & Corrosion Resistance of the Base Steel Sheet电解冷轧钢片厚度公差Thickness Tolerance of Electrolytic Cold-rolled sheet电炉Electric furnace电器及家电外壳用镀层冷辘[低碳] 钢片Coated (Low Carbon)Steel Sheets for Casing,Electricals & Home Appliances电器用的硅[硅] 钢片之分类Classification of Silicon Steel Sheet for Electrical Use电器用钢片的绝缘涂层Performance of Surface Insulation of Electrical Steel Sheets电器用钢片用家需自行应力退火原因Annealing of the Electrical Steel Sheet电器用硅[硅] 钢片Electrical Steel Sheet电阻焊Resistance Welding定型发条Constant Torque Spring定型发条的形状及翻动过程ShapeSpring Back of Constant Torque Spring定型发条及上炼发条的驱动力Spring Force of Constant Torque SpringWing-up Spring 定型发条驱动力公式及代号The FormulaSymbol of Constant Torque Spring镀层质量标记Markings & Designations of Differential Coatings镀铬Chrome Plated镀黄铜Brass Plated镀铝(硅)钢片–美材试标准(ASTM A-463-77)35.7 JIS G3314镀热浸铝片的机械性能Mechanical Properties of JIS G 3314 Hot-Dip Aluminum-coated SheetsCoils 镀铝(硅)钢片–日工标准(JIS G3314)Hot-aluminum-coated sheetscoils to JIS G 3314 镀铝(硅)钢片及其它种类钢片的抗腐蚀性能比较Comparsion of various resistance of aluminized steel & other kinds of steel镀铝(硅)钢片生产流程Aluminum Steel Sheet,Production Flow Chart镀铝硅钢片Aluminized Silicon Alloy Steel Sheet镀铝硅合金钢片的特色Feature of Aluminized Silicon Alloy Steel Sheet镀镍Nickel Plated镀锡薄钢片(白铁皮/马日铁)制造过程Production Process of Electrolytic Tinplate镀锡薄铁片(白铁皮/马口铁)(日工标准JIS G3303)镀锡薄铁片的构造Construction of Electrolytic Tinplate锻造Fogging断面缩率Reduction of area发条的分类及材料Power Spring Strip ClassificationMaterials发条片Power Spring Strip反铁磁体Antiferromagnetism方线公差Square Wire Tolerance防止生锈Rust Protection放射线探伤法Radiographic inspection非晶粒取向电力用钢片的电力、磁力、机械性能及夹层系数Lamination Factors of Electrical,Magnetic & Mechanical Non-Grain Oriented Electrical沸腾钢(未净钢)Rimmed steel分类Classification负磁力效应Negative effect钢板Steel Plate钢板订货需知Ordering of Steel Plate钢板生产流程Production Flow Chart钢板用途分类及各国钢板的工业标准包括日工标准及美材试标准Type of steel Plate & Related JIS,ASTMOther Major Industrial Standards钢材的熔铸、锻造、挤压及延轧The Casting,Fogging,Extrusion,Rolling & Steel 钢的脆性Brittleness of Steel钢的种类Type of Steel钢铁的名称Name of steel钢铁的制造Manufacturing of Steel钢铁的主要成份The major element of steel钢铁生产流程Steel Production Flow Chart钢铁用“碳”之含量来分类Classification of Steel according to Carbon contents高锰钢铸–日工标准High manganese steel to JIS standard高碳钢化学成份及用途High Carbon Tool Steel,Chemical CompositionUsage高碳钢片High Carbon Steel Strip高碳钢片用途End Usage of High Carbon Steel Strip高碳钢线枝High Carbon Steel Wire Rod (to JIS G3506)高温回火High Temperature Tempering格子常数Lattice constant铬钢–日工标准JIS G4104 Chrome steel to JIS G4104铬镍不锈钢及抗热钢弹簧线材–美国材验学会ASTM A313 –1987 Chromium –Nickel StainlessHeat-resisting Steel Spring Wire – ASTM A313 – 1987铬系耐热钢Chrome Heat Resistance Steel铬钼钢钢材–日工标准G4105 62 Chrome Molybdenum steel to JIS G4105各种不锈钢线在不同处理拉力比较表Tensile Strength of various kinds of Stainless Steel Wire under Different Finish工业标准及规格–铁及非铁金属Industrial Standard –Ferrous & Non –ferrous Metal公差Size Tolerance共晶Eutectic共释变态Eutectoid Transformation固熔体Solid solution光辉退火Bright Annealing光线(低碳钢线),火线(退火低碳钢线),铅水线(镀锌低碳钢线)及制造钉用低碳钢线之代号、公差及备注Ordinary Low Carbon Steel Wire,Annealed Low Carbon Steel Wire,Galvanized low Carbon Steel Wire & Low Carbon Steel Wire for nail manufacturing - classification,Symbol of Grade,ToleranceRemarks.硅含量对电器用的低碳钢片的最大好处The Advantage of Using Silicon low Carbon Steel滚焊Seam welding过共晶体Hyper-ectectic Alloy过共释钢Hype-eutectoid含硫易车钢Sulphuric Free Cutting Steel含铅易车钢Leaded Free Cutting Steel含铁体不锈钢Ferrite Stainless Steel焊接Welding焊接合金SolderingBrazing Alloy焊接能力Weldability 镀铝钢片的焊接状态(比较冷辘钢片)Tips on welding of Aluminized sheet in comparasion with cold rolled steel strip合金平衡状态Thermal Equilibrium厚度及阔度公差Tolerance on Thickness & Width滑动面Slip Plan化学成份Chemical Composition化学结合Chemical bond化学性能Chemical Properties化学元素Chemical element黄铜基层金属Brass as Base Metal回复柔软Crystal Recovery回火脆性Temper brittleness回火有低温回火及高温回火Low & High Temperature Tempering回火状态Annealed Strip基层金属Base Metal of Plated Metal Strip机械性能Mechanical Properites机械性能Mechanical properties畸变Distortion级别、电镀方法、镀层质量及常用称号Grade,Plating type,Designation of Coating Mass & Common Coating Mass级别,代号,扭曲特性及可用之线材直径Classes,symbols,twisting characteristicapplied Wire Diameters级别,代号及化学成份Classification,Symbol of GradeChemical Composition挤压Extrusion加工方法Manufacturing Method加工性能Machinability简介General交换能量Positive energy exchange矫顽磁力Coercive Force金属变态Transformation金属材料的试验方法The Method of Metal inspection金属材料的性能及试验Properties & testing of metal金属的特性Features of Metal金属的相融、相融温度、晶体反应及合金在共晶合金、固熔孻共晶合金及偏晶反应的比较Equilibrium Comparision金属间化物Intermetallic compound金属结晶格子Metal space lattice金属捆片电镀层Plated Layer of Plated Metal Strip金属塑性Plastic Deformation金属特性Special metallic features金属与合金MetalAlloy金相及相律Metal PhasePhase Rule晶粒取向(Grain-Oriented)及非晶粒取向(Non-Oriented)晶粒取向,定取向芯钢片及高硼定取向芯钢片之磁力性能及夹层系数(日工标准及美材标准)Magnetic PropertiesLamination Factor of SI-ORIENT-CORE& SI-ORIENT-CORE-HI B Electrical Steel Strip (JISAISI Standard)晶粒取向电器用硅[硅] 钢;片–高硼低硫(LS)定取向钢片之磁力及电力性能MagneticElectrical Properties of SI-ORIENT-CORE-HI-B-LS晶粒取向电器用硅[硅] 钢片–高硼(HI-B)定取向芯钢片及定取向芯钢片之机械性能及夹层系数Mechanical PropertiesLamination Factors of SI-ORIENT-CORE-HI-BSI-ORIENT-CORE Grain Orient Electrical Steel Sheets 晶粒取向电器用硅[硅] 钢片–高硼低硫(LS)定取向钢片之机械性能及夹层系数Mechanical PropertiesLamination Factors of SI-ORIENT-CORE-HI-B-LS晶粒取向电器用硅(硅)钢片–高硼(HI-B)定取向芯钢片,定取向芯钢片及高硼低硫(LS)定取向芯钢片之标准尺寸及包装Standard FormsSize of SI-ORIENT-CORE-HI-B,SI-CORE,& SI-ORIENT-CORE-HI-B-LS Grain-晶粒取向电器用硅(硅)钢片-高硼(HI-B)定取向芯钢片,定取向芯钢片及高硼低硫(LS)定取向芯钢片之厚度及阔度公差Physical Tolerance of SI-ORIENT-CORE-HI-B,SI-ORIENT-CORE,& SI-CORE-HI-B-LS Grain晶粒取向电器用硅钢片Grain-Oriented Electrical Steel晶粒取向电器用硅钢片主要工业标准International Standard –Grain-Oriented Electrical Steel Silicon Steel Sheet for Electrical Use晶体结构Crystal Pattern晶体结构,定向格子及单位晶格Crystal structure,Space lattice & Unit cell净磁矩Net magnetic moment绝缘表面Surface Insulation均热炉Soaking pit抗磁体Diamagnetism抗腐蚀及耐用Corrosion & resistance durability抗化学品能力Chemical Resistance抗敏感及环境保护Allergic,re-cycling & environmental protection抗热超级合金Heat Resistance Super Alloy扩散退火Diffusion Annealing拉尺发条Measure Tape拉伸测试(顺纹测试)Elongation test冷冲及冷锻用碳钢线枝Carbon Steel Wire Rods for Cold Heading & Cold Forging (to JIS G3507)冷拉钢板重量表Cold Drawn Steel Bar Weight Table冷拉钢枝材Cold Drawn Carbon Steel Shafting Bar冷拉高碳钢线Hard Drawn High Carbon Steel Wire冷轧钢片Cold-Rolled Steel Sheet/Strip冷轧高碳钢–日本工业标准Cold-Rolled (Special Steel)Carbon Steel Strip to JIS G3311 冷轧或热轧钢片阔度公差Width Tolerance of Cold or Hot-rolled sheet冷轧状态Cold Rolled Strip冷辘(低碳)钢片的分类用、途、工业标准、品质、加热状态及硬度表End usages,industrial standard,quality,conditionhardness of cold rolled steel strip冷辘低碳钢片(双单光片)(日工标准JIS G3141)73 - 95 Cold Rolled (Low carbon)Steel Strip (to JIS G 3141)冷辘钢捆片及张片的电镀和印刷方法Cold rolled steel coil & sheet electro-plating & painting method冷辘钢捆片及张片制作流程图表Production flow chart cold rolled steel coil sheet冷辘钢片(拉力:30-32公斤/平方米)在没有表面处理状态下的焊接状况Spot welding conditions for bared (free from paint,oxides etc)Cold rolled mild steel sheets(T/S:30-32 Kgf/ μm2)冷辘钢片储存与处理提示General advice on handling & storage of cold rolled steel coil & sheet冷辘钢片的“理论重量”计算方程式Cold Rolled Steel Sheet – Theoretical mass冷辘钢片订货需知Ordering of cold rolled steel strip/sheet理论质量Theoretical Mass连续铸造法Continuous casting process两面不均等锡层Both Side Different Thickness Coated Mass两面均等锡层Both Side Equally Coated Mass裂纹之容许深度及脱碳层Permissible depth of flawdecarburized layer临界温度Critical temperture马氏体不锈钢Martensite Stainless Steel马氏铁体淬火Marquenching埋弧焊Submerged-arc Welding每公斤发条的长度简易公式The Length of 1 Kg of Spring Steel Strip美材试标准的冷辘低碳钢片Cold Rolled Steel Strip American Standard –American Society for testingmaterials (ASTM)美国工业标准–不锈钢及防热钢材的化学成份(先数字后字母排列)AISI –Chemical Composition of Stainless Steel & Heat-Resistant Steel(in order of number & alphabet)金属材料及热处理工艺常用基础英语词汇翻译对照2米勒指数Mill''s Index魔术手环Magic Tape魔术手环尺寸图Drawing of Magic Tap耐热不锈钢Heat-Resistance Stainless Steel耐热不锈钢比重表Specific Gravity of Heat –resistance steel platessheets stainless steel 镍铬–日工标准G4102 63 Chrome Nickel steel to JIS G4102镍铬耐热钢Ni - Cr Heat Resistance Steel镍铬系不锈钢Nickel Chrome Stainless Steel镍铬系耐热不锈钢特性、化学成份、及操作温度Heat-Resistance Stainless Steel镍铬钼钢–日工标准G4103 64 Nickel,Chrome & Molybdenum Steel to JIS G4103疲劳测试Fatigue Test片及板材Chapter Four-Strip,Steel & Plate平坦度(阔度大于500公厘,标准回火)Flatness (width>500mm,temper:standard)破坏的检验Destructive Inspection其它焊接材料请参阅日工标准目录Other Soldering Material其它日工标准冷轧钢片(用途及编号)JIS standard & application of other cold RolledSpecial Steel气焊Gas Welding潜变测试Creep Test潜变强度Creeps Strength强度Strength琴线(日本标准G3522)Piano Wires (to G3522)球化退火Spheroidizing Annealing曲面(假曲率)Camber屈服强度(降伏强度)(Yield strangth)全静钢Killed steel热力应先从工件边缘透入Heat from the Laminated Stacks Edges热膨胀系数Coefficient of thermal expansion热轧钢片Hot-Rolled Sheet/Strip热轧钢片厚度公差Thickness Tolerance of Hot-rolled sheet日本工业标准–不锈钢的化学成份(先数字后字母排列)JIS –Chemical Composition of Stainless Steel (in order of number & alphabet)日工标准(JIS G3141)冷辘钢片化学成份Chemical composition – cold rolled steel sheet toJIS G3141日工标准(JIS G3141)冷辘钢片重量列表Mass of Cold-Rolled Steel Sheet to JIS G3141 日工标准JIS G3141冷辘低碳钢片(双单光片)的编号浅释Decoding of cold rolled(Lowcarbon)steel strip JIS G3141日工标准下的特殊钢材Specail Steel according to JIS Standard熔铸Casting软磁Soft Magnetic软磁材料Soft Magnetic Material软焊Soldering Alloy软焊合金–日本标准JIS H 4341 Soldering Alloy to JIS H 4341上链发条Wind-up Spring上漆能力Paint Adhesion伸长度Elongation渗碳体Cementitle渗透探伤法Penetrate inspection生产流程Production Flow Chart生锈速度表Speed of rusting时间淬火Time Quenching时间效应(老化)及拉伸应变Aging & Stretcher Strains释出硬化不锈钢Precipitation Hardening Stainless Steel双相辗压镀锡薄钢片(马口铁/白铁皮)Dual-Reduction Tinplate顺磁体Paramagnetic碳钢回火Tempering碳污染Prevent Carbon Contamination特点Characteristic特殊钢Special Steel特殊钢以用途来分类Classification of Special Steel according to End Usage 特殊钢以原素分类Classification of Special Steel according to Element提防过份氧化No Excessive Oxidation铁磁体Ferromagnetism铁铬系不锈钢片Chrome Stainless Steel铁及非铁金属Ferrous & Non Ferrous Metal铁锰铝不锈钢Fe / Mn / Al / Stainless Steel铁线(低碳钢线)日工标准JIS G 3532 Low Carbon Steel Wires (Iron Wire )to JIS G3532铁相Steel Phases同素变态Allotropic Transformation铜基层金属Copper as Base Metal透磁度Magnetic Permeability退火Annealing退火时注意事项Annealing Precautionary外价电子Outer valence electrons弯度Camber完全退火Full Annealing物理性能Physical Properties物料科学Material Science物料科学定义Material Science Definition锡层质量Mass of Tin Coating (JIS G3303-1987)锡基、铅基及锌基轴承合金比较表Comparison of Tin base,Lead baseZinc base alloy forBearing purpose细线材、枝材、棒材Chapter Five Wire,Rod & Bar显微观察法Microscopic inspection线材/枝材材质分类及制成品ClassificationEnd Products of Wire/Rod线径、公差及机械性能(日本工业标准G 3521)Mechanical Properties (JIS G 3521)相反旋转Opposite span相律Phase Rule锌包层之重量,铜硫酸盐试验之酸洗次数及测试用卷筒直径Weight of Zinc-Coating,Number of Dippings in Cupric Sulphate TestDiameters of Mandrel Used for Coiling Test锌镀层质量Zinc Coating Mass锌镀层质量(两个不同锌镀层厚度)Mass Calculation of coating (For differential coating)/MM锌镀层质量(两个相同锌镀层厚度)Mass Calculation of coating (For equal coating)/MM亚共晶体Hypoeutetic Alloy亚铁磁体Ferrimagnetism亚铁释体Hyppo-Eutectoid延轧Rolling颜色Colour易车(快削)不锈钢Free Cutting Stainless Steel易车(快削)不锈钢拉力表Tensile Strength of Free Cutting Wires易车(快削)不锈钢种类Type of steel易车不锈钢及易车钢之不同尺寸及硬度比较Hardness of Different Types & Size of FreeCutting Steel易车碳钢Free Cutting Carbon Steels (to JIS G4804 )易溶合金Fusible Alloy应力退火温度Stress –relieving Annealing Temperature应用材料Material Used硬磁Hard Magnetic硬磁材料Hard Magnetic Material硬度Hardness硬度及拉力Hardness & Tensile strength test硬焊Brazing Alloy硬化Work Hardening硬化性能Hardenability用含碳量分类–即低碳钢、中碳钢及高碳钢Classification According to CarbonContains用途End Usages用组织结构分类Classification According to Grain Structure幼珠光体Fine pearlite元素的原子序数Atom of Elements原子的组成、大小、体积和单位图表The size,mass,charge of an atom,is particles(Pronton,NentronElectron)原子的组织图Atom Constitutes原子及固体物质Atomsolid material原子键结Atom Bonding圆钢枝,方钢枝及六角钢枝之形状及尺寸之公差Tolerance on ShapeDimensions for Round Steel Bar,Square Steel Bar,Hexagonal Steel Bar圆径及偏圆度之公差Tolerance of Wire Diameters & Ovality圆面(“卜竹”)发条Convex Spring Strip再结晶Recrystallization正磁化率Positive magnetic susceptibility枝/棒无芯磨公差表(μ)(μ= 1/100 mm)Rod/Bar Centreless Grind Tolerance 枝材之美工标准,日工标准,用途及化学成份AISI,JIS End UsageChemical Composition of Cold Drawn Carbon Steel Shafting Bar直径,公差及拉力强度Diameter,ToleranceTensile Strength 直径公差,偏圆度及脱碳层的平均深度Diameter Tolerance,OvalityAverageDecarburized Layer Depth置换型固熔体Substitutional type solid solution滞后回线Narrow Hystersis中途退火Process Annealing中珠光体Medium pearlite周期表Periodic Table轴承合金Bearing Alloy轴承合金–日工标准JIS H 5401 Bearing Alloy to JIS H 5401珠光体Pearlite珠光体及共释钢Pearlite &Eutectoid主要金属元素之物理性质Physical properties of major Metal Elements转变元素Transition element自发上磁Spontaneous magnetization自由度Degree of freedom最大能量积Maximum Energy Product(to JIS G3521,ISO-84580-1&2)化学成份分析表Chemical Analysis of Wire Rod 305,316,321及347之拉力表Tensile Strength Requirements for Types 305,316,321347A1S1-302 贰级线材之拉力表Tensile Strength of A1S1-302 Wire Grain Oriented & Non-Oriented 电器用硅[硅] 钢片的最终用途及规格EndUsageDesignations of Electrical Steel StripOriented Electrical Steel SheetsSK-5 & AISI-301 每公尺长的重量/公斤(阔2.0-10公厘)Weight per one meter long (kg)(Width 2.0-10mm)SK-5 & AISI-301 每公斤长的重量/公斤(阔100-200公厘)Weight per one meter long(kg)(Width 100-200mm)SK-5 & AISI-301 每公斤之长度(阔100-200公厘)Length per one kg (Width100-200mm)SK-5 & AISI-301 每公斤之长度(阔2.0-10公厘)Length per one kg (Width 2.0-10mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本构方程来预测V150级石油套管钢的高温下的屈服应力关键词: V150级石油套管钢;热压缩变形;流动应力;本构方程摘要从热等温压缩试验测试中,在很宽的温度范围内(1173-1473K)和应变率(0.01-10S-1),被雇用来研究变形行为和发展V150级石油套管的本构方程的真应力- 应变数据钢基于阿列纽斯型方程。

流变应力随变形温度的降低和应变率,其可通过衡量温度和应变速率对热变形行为影响的参数中的指数式表示的增加。

应变的影响,在开发本构方程注册成立,考虑应变对材料常数的影响. 流动应力本构方程预测显示了良好的一致性 ,实验值在整个实验温度和应变速率范围内,除了有轻微偏差下0.01S-1变形预测在1173K的压力,平均相对误差为4.21%。

1引言无缝套管是建设和修复的超深井的重要辅助材料,其极端地质条件下进行。

无缝套管是建设和修复的超深井的重要辅助材料,其可以在极端地质条件下进行, 为了确保超深井,特高的要求,包括全面的服务性能和寿命,已经提出了套管的安全运行。

该V150钢级已被用于制造超高强度和高韧性无缝套管,材料在热变形中的流变行为是复杂的,即在硬化和软化机制显著地受温度和应变速率这一事实的影响。

对材料热变形行为进行全面的研究确定非常重要是直接影响材料的组织演变和形成的产品的机械性能热机械工艺的重要参数。

然而,一些研究上的认识,评估和预测V150的高温流动行为钢级是可记录的科学文献。

在流程建模领域,有限元(FEM)仿真已成功地用于分析和优化的热变形处理的参数,本构方程是材料的流动行为的数学表示,作为的有限元代码输入在特定负载条件下模拟材料的响应,大部分的本构关系的要么是现象学的或经验的性质。

提出了一种现象学的方法由塞拉斯和McTegart[12],其中的流动应力是由双曲线法在阿累尼乌斯型方程表达。

还已经尝试改进这种唯象模型通过引入应变的影响。

应变相关的参数到双曲正弦本构方程来预测在变形镁合金的流动应力是由Sloof等人介绍[13],后来被用来预测在改良的9Cr-1Mo钢中[10]高温流变应力。

一个双曲正弦本构方程应变和应变率补偿纳入修订后已被应用到预测的42CrMo钢和合金D9[14,15]高温下的流动行为。

本研究的目的是制定一套本构方程可以用来评估和预测应变,应变率和对V150级石油套管钢的流动应力升高变形温度的影响。

为了实现这一目标,等温热压缩试验在宽范围的应变速率和变形温度进行。

对实验应力 - 应变数据进行了分析。

发达的本构方程的可靠性进行了检查整个实验温度和应变速率范围。

2实验在目前使用的V150级石油套管钢的化学成分(质量%)调查0.280C-0.900Cr-0.800Mn-0.500Mo-0.050V-(bal.)铁。

圆柱试样12毫米的高度和直径8mm被加工进行压缩试验。

为了减少热压缩砧座和标本之间的摩擦力,平底槽具有0.2mm的深度被加工中底面截留石墨与机油混合的润滑剂。

等温热压缩试验在六个不同的温度(1173,1273,1323,1373,1423和1473K),并在四个不同的应变速率(0.01,0.1,1和10S-1)进行了一个Gleeble试验-3500热模拟机。

在高度的降低是60%的压缩试验时候结束。

变形温度通过热电偶是点焊到试样表面的中心区域测量。

应变,变形温度和应变速率被自动地控制和记录。

将试样立即在水中淬火后得到高温下的变形显微组织。

3结果与讨论从V150级油套管钢的热压缩模式测试中得到的真应力 - 应变曲线示于图1。

它可以显著观察到变形温度和流动应力应变速率的影响。

流动应力随变形降低温度和应变速率的增加。

在0.01S-1的较低应变率,真应力 - 应变曲线显示出一个峰值应力,之后将压力逐渐降低,直到达到稳定状态时,显示动态软化由于回复和再结晶。

在1S-1的高应变速率下,真应力 - 应变曲线显示了材料的动态恢复特性没有明显的峰值应力。

这是因为较高的温度和较低的应变速率可以用于动态再结晶晶粒的成核和生长在边界提供更高的流动性,而对于能量积累和位错消失时间更长。

3.1本构方程应变热变形条件下流动应力主要受变形温度,应变速率影响。

该阿伦尼乌斯方程被广泛用于描述应变速率,变形温度和流变应力,特别是在高温度之间的相关性。

此外,在变形特性的温度和应变率的影响,可以在一个指数方程的特征在于Z参数(Z 轴)。

两个等式在数学上表示为:其中,ε是应变速率(S-1)中,R是通用气体常数(8.31Jmol-1K-1),T为绝对温度(K),Q为热变形的活化自能量(kJmol-1),δ是流动应力(兆帕),对于一个给定的应变,A,N1,N,α和β是材料常数α =β/n1。

3.2对于本构方程材料常数的测定从不同的变形条件下的压缩试验中获得的真应力 - 应变数据可用于评估本构方程的材料常数。

下面我们就以0.2变形应变为例,介绍材料常数的求解过程。

在一定的变形温度,低的应力水平(αδ<0.8)和高应力水平(αδ>1.2)取代的功法和F的指数规律()代入式(2),分别为,方程(3)和式(4)可以得到如下:其中B和C是材料常数,它们是独立的变形温度。

取方程的两边的对数(3)及(4)式(5)式和(6)可以得到:然后,替代流动应力和0.2应变代入式下对应的应变速率的值(5)和(6)。

很显然,流动应力和应变率之间的关系可以由一组平行直线来近似,如图所示2。

N1和β的值可以通过lnδ-ln和δ-lne 的斜率得到。

因为直线的斜率大致相同,我们只需要计算的平均值n1和β的最终值可以计算得到为9.1212和0.0977MPa-1。

然后,也可以得到α =β/n1= 0.01071MPa−1。

对于所有的应力水平(包括低和高应力水平),方程(2)可以写为:取方程的两边的对数(7),并获得了方程。

(8):代流动应力的值和相应的0.2应变下应变率对所有变形温度代入式(8)就可以在图3a中得到ln{sinh(αδ)}和lnε之间的关系。

材料常数n,是从曲线ln{sinh(αδ)}和lnε的平均坡度获得的值是6.7702。

对于一个特定的应变率,区分公式8,可以得出的以下公式因此,Q值可从ln{sinh(αδ)}斜率得出,作为1000/ T(图3b)的函数。

从图3b,在不同应变率下Q的平均值下它可以很容易地评估变形激活能(Q)为495.08kJmol-1,从ln{sinh(αδ)}曲线截距和lnε曲线(图3(a))中很容易的得出在02应变条件下材料常数A的值为2.0536×1018s-1AT。

图1 V150级油套管钢在不同温度下与第(a)0.01S-1,(b)1秒-1的应变速率真应力 - 应变曲线。

图2 图(a)是 lnδ和lnε,图(b)δ和lnε之间的关系3.3应变补偿假定应变对升高的温度的流动行为的影响是微不足道的,从而忽略在方程(1)和(2). 然而,在图1的真应力 - 应变曲线中显示应变的流变应力的效果是明显的,特别是在变形过程中的初始阶段,在这项工作中,应变补偿考虑到了推导的本构方程,以便准确地预测的流变应力。

影响应变本构方程的是通过假设掺入的材料常数(即I,e,α,N,Q和A)相关的应变的多项式函数。

然后,分别计算在不同应变在0.05-0.8的范围和用上述方法中的0.05间隔的本构方程的材料常数的值。

图4 α,n,Q和lnA应变下的变化然后采用这些值,以适应多项式。

为了确定多项式的适当顺序,尝试和错误的过程进行了通过改变多项式的阶数从3到5。

五阶多项式,如公式所示(10),被认为代表具有非常好的相关性和泛化应变对材料常数的影响(图4)此外,多项式函数的系数列于表1:材料常数评估后,流动应力在特定的应变可下以预测。

根据双曲线法的定义中,流动应力可以写成的Z参数的一个函数,如下式所示(11)3.4发达的本构方程的验证为了验证V150级石油套管钢在高温下的本构方程,通过对比实验和预测流动应力的发展(考虑应变的补偿)之间的比较,进行在图5。

如该图所示,实验值和预测值之间具有很好的一致性,不同的是所预测的应力为约10MPa比在温度1173K ,0.01秒-1变形的实验值高。

本构方程的精确度也进一步通过使用标准的统计参数,例如,相关系数(R)和平均相对误差(AARE)验证其结构。

它们被表示为:其中EIIS实验数据和Piis从本构方程得到的预测值。

¯E和¯P分别为E和P的平均值,N是在调查采用的数据的总数,相关系数(R)是一个常用的统计参数,提供了所观察到的和预测值之间的线性关系的强度信息,而平均相对误差(AARE),用于测量模型的可预测性的无偏统计参数/方程,通过长期的相对误差的短期比较计算.如图6 所示,从实验和预测的流动应力数据之间的相关性得到本构方程。

平均相对误差(AARE)被认为是4.21%,这反映了开发本构方程的优秀预见性。

这些都表明,所研制的本构方程是合适的,这种材料的热变形过程的分析是可靠的。

4结论V150级石油套管钢的变形行为研究在很大的温度范围内(1173 - 1473 k)和应变率(0.01-10S-1)通过执行等温热压缩测试。

根据实验应力-应变数据,对V150级石油套管钢的组织进行分析。

得出如下结论:1.在实验范围内,随应变速率的增加和变形温度的降低而增大钢的流动应力。

应力 -应变曲线显示动态再结晶特性在低于0.1秒-1的应变速率下,而呈现动态恢复特性的应变率在1 s−1。

2.应变的影响被纳入本构方程考虑应变对材料常数的影响((即˛,N,Q和LNA))。

五阶多项式来表示应变对具有良好的相关性这些材料常数的影响。

3.在变形条件下测试中流动应力可以精确地预测使用本构方程(考虑到应变的补偿)与预测整个温度和应变速率范围相关联的平均相对误差为 4.21%,相关系数为0.994。

鸣谢作者十分感谢管材研究所中国石油天然气集团公司,中国西安,寻求技术帮助。

参考文献[1] W.J. Dan, W.G. Zhang, S.H. Li, Z.Q. Lin, Comput. Mater. Sci. 40 (2007) 101–107.[2] C. Sommitsch, R. Sievert, T. Wlanis, B. Gunther, V. Wieser, Comput. Mater. Sci.39 (2007) 55–64.[3] Y.C. Lin, M.S. Chen, J. Zhong, Mater. Lett. 62 (2008) 2132–2135.[4] S.M. Abbasi, A. Shokuhfar, Mater. Lett. 61 (2007) 2523–2526.[5] N. Bontcheva, G. Petzov, Comput. Mater. Sci. 28 (2003) 563–573.[6] N. Bontcheva, G. Petzov, L. Parashkevova, Comput. Mater. Sci. 38 (2006) 83–89.[7] H. Grass, C. Krempaszky, E. Werner, Comput. Mater. Sci. 36 (2006) 480–489.[8] Y.C. Lin, M.S. Chen, J. Zhang, Mater. Sci. Eng. A 499 (2009) 88–92.[9] D. Samantaray, S. Mandal, A.K. Bhaduri, S. Venugopal, P.V. Sivaprasad, Mater.Sci. Eng. A 528 (2011) 1937–1943.[10] D. Samantaray, S. Mandal, A.K. Bhaduri, Mater. Des. 31 (2010) 981–984.[11] X. He, Z. Yu, X. Lai, Mater. Lett. 62 (2008) 4181–4183.[12] C.M. Sellars, W.J. McTegart, Acta Metall. 14 (1966) 1136–1138.[13]F.A.Slooff,J.Zhou,J.Duszczyk,L.Katgerman,ScriptaMater.57(2007)759–762.[14] Y.C. Lin, M.S. Chen, J. Zhong, Comput. Mater. Sci. 42 (2008) 470–477.[15] S. Mandal, V. Rakesh, P.V. Sivaprasad, S. Venugopal, K.V. Kasiviswanathan,Mater. Sci. Eng. A 500 (2009) 114–121.[16] C. Zener, J.H. Hollomon, J. Appl. Phys. 15 (1944) 22–32.[17] S. Srinivasulu, A. Jain, Appl. Soft Comput. 6 (2006) 295–306.回火工艺对00Cr13Ni4Mo超级马氏体不锈钢力学性能的影响1.冶金科学与工程学院,西灿科技大学建筑与西灿,710055,陕西,中国;2.先进的不锈钢材料国家重点实验室,太原030003,山西,中国)摘要:探讨00Cr13Ni4Mo回火工艺对马氏体不锈钢显微组织演变和力学性能的影响(SMSS),标本试样在520-720℃温度范围内进行回火,保温3小时后空冷,选择优化回火温度并延长保温时间从3小时到12小时,热处理后的显微组织,通过扫描电子显微镜进行了检查,X-射线衍射检查,硬度测量和拉伸试验。