二级减速器课程设计完整版

二级减速器_课程设计_轴的设计

轴的设计1 --------------3丿>X LLXX |丿L图1传动系统的总轮廓图一、轴的材料选择及最小直径估算根据工作条件,小齿轮的直径较小(),采用齿轮轴结构, 选用45钢,正火,硬度HB =170~2 17。

[p = 4>冷—按扭转强度法进行最小直径估算,即* ;二初算轴径,若最小 直径轴段开有键槽,还要考虑键槽对轴的强度影响。

勺值由表26— 3确定:4〕=112 1、高速轴最小直径的确定= 112x11^^= 1536 wn由’,因高速轴最小直径处安装联轴器,设有一个键槽。

贝y_上「宀工,由于减速器输入轴通过联轴器与电动机轴相联结, 则外伸段轴径与电动机 轴径不得相差太大,否则难以选择合适的联轴器,取 “皿一0"・,心■■■■rillJ'_1_ 1—为电动机轴直径,由前以选电动机查表6-166 : d.T 临, 仁一怡勺KH J ™,综合考虑各因素,取仏-彳加!2、中间轴最小直径的确定 忍沁=4挖轴承,取为标准值"血。

3、低速轴最小直径的确定二、轴的结构设计1、高速轴的结构设计图2(1)、各轴段的直径的确定 "11:最小直径,安装联轴器尙:密封处轴段,根据联轴器轴向定位要求,以及密封圈的标准查表6-85(采 用毡圈密封),f 一竹泗"口:滚动轴承处轴段,% _ 4伽酬,滚动轴承选取30208。

"14 :过渡轴段,取%严亦:滚动轴承处轴段%认—加朋 (2)、各轴段长度的确定h :由联轴器长度查表6-96得,/二60血,取JVBK,因中间轴最小直径处安装滚动—-112x 刃耳?二 47_5Lnm30,因低速轴最小直径处安装联轴器,设有一键槽,则九訓心1卩门%)⑴用円川5厠rf3«=4?lm ,参见联轴器的选择,查表6-96,就近取联轴器孔径的标准值.:由箱体结构、轴承端盖、装配关系确定y血味:由滚动轴承确定U 79仃:由装配关系及箱体结构等确定気—尊额■:由滚动轴承、挡油盘及装配关系确定y 山血心:由小齿轮宽度片_帧曲确定,取陰—40nm2、中间轴的结构设计图3(1)、各轴段的直径的确定:最小直径,滚动轴承处轴段,心厂虬厂娅廊,滚动轴承选30206 如:低速级小齿轮轴段"H一'2血% :轴环,根据齿轮的轴向定位要求“卫—弓曲% :高速级大齿轮轴段“甘一«加£ :滚动轴承处轴段氐一血一曲期(2)、各轴段长度的确定仃:由滚动轴承、装配关系确定:由低速级小齿轮的毂孔宽度人—7加确定» 一①临* :轴环宽度亦:由高速级大齿轮的毂孔宽度伽确定釘汕伽5 :由滚动轴承、挡油盘及装配关系等确定・-322湍3、低速轴的结构设计如:滚动轴承处轴段 %一舫™,滚动轴承选取30210"11 :低速级大齿轮轴段“卫一乜伽如:轴环,根据齿轮的轴向定位要求伽%:过渡轴段,考虑挡油盘的轴向定位%-57伽% :滚动轴承处轴段虫厂'% :密封处轴段,根据联轴器的轴向定位要求,以及密封圈的标准(采用毡圈密封)心厂烁酬血?:最小直径,安装联轴器的外伸轴段(2)、各轴段长度的确定仃:由滚动轴承、挡油盘及装配关系确定—购”伽d由低速级大齿轮的毂孔宽确定^一川阳期仏:轴环宽度J帕用併:由装配关系、箱体结构确定bflrnn从:由滚动轴承、挡油盘及装配关系确定仁-?】75帧从:由箱体结构、轴承端盖、装配关系确定用:由联轴器的毂孔宽人—®伽确定J —轴的校核一、校核高速轴1、轴上力的作用点位置和支点跨距的确定 齿轮对轴的力作用点按简化原则应在齿轮宽度的中点,轴上安装的 30208轴承,从表6-67可知它的负荷作用中心到轴承外端面的距离为 a=16_9ranwl7mn ,支点跨距 I 二朋二(m 。

二级减速器设计方案精选全文

精选全文完整版(可编辑修改)目录第一章:传动方案的拟定及说明 (2)第二章:电动机的选择 (2)第三章:计算传动装置的运动和动力参数 (3)一.传动比分配二.运动和动力参数计算第四章:带传动设计 (4)一.带传动设计二.V带的结构图第五章:齿轮设计 (6)一.高速级齿轮传动设计二.低速级齿轮传动设计三.齿轮结构图四.齿轮设计归纳总结第六章:减速器装配草图设计 (14)一.减速器零件的位置尺寸二.减速器装配草图第七章:轴的设计计算 (15)一.高速轴的设计计算二.中间轴的设计计算三.低速轴的设计计算第八章:滚动轴承的选择及计算 (18)第九章:键连接的选择及校核计算 (19)一.中间轴上键的选择及校核计算二.低速轴上键的选择及校核计算第十章:联轴器的选择 (20)第十一章:减速器箱体和附件的选择 (20)第十二章:润滑与密封 (21)第十三章:设计小结 (21)第十四章:参考文献………………………………………………………………22 第一章:传动方案的拟定及说明已知:带式输送机驱动卷筒的转速为w n =71r/min ,减速器的输出功率w P =5.2kw ,该设备的使用年限为29年,一年工作365天,工作制为单班制(8小时),工作中有轻微振动。

传动方案的拟定为双级圆柱齿轮减速器,采用高速级分流式。

齿轮相对于轴承为对称布置,沿齿宽载荷分布较均匀。

减速器结构较复杂,但可用于大功率,变载荷场合。

第二章:电动机的选择一:电动机容量 1. 工作机所需功率w P已知:w P =5.2kw,转速w n =71r/min 2.电动机的输出功率d P 由表2-4得:V 带传动效率1η=0.96,弹性联轴器传动效率2η=0.99,闭式圆柱齿轮传动效率4η,6η,8η=0-97,滚动轴承传动效率3η,5η,7η=0.99,考虑传动装置的功率损耗,电动机输出功率为η=1η2η4η6η8η3η5η7η=0.84故电动机的输出功率d P =P wη=5.2kw /0.84=6.19KW3.电动机的额定功率edP根据计算出的输出功率查表20-1可得电动机额定功率edP =7.5kw 。

二级减速器课程设计说明书

二级减速器课程设计说明书一、设计任务设计一个用于特定工作条件的二级减速器,给定的输入功率、转速和输出转速要求,以及工作环境和使用寿命等限制条件。

二、传动方案的拟定经过对各种传动形式的比较和分析,最终选择了展开式二级圆柱齿轮减速器。

这种方案结构简单,尺寸紧凑,能够满足设计要求。

三、电动机的选择1、计算工作机所需功率根据给定的工作条件和任务要求,计算出工作机所需的功率。

2、确定电动机的类型和型号综合考虑功率、转速、工作环境等因素,选择合适的电动机类型和型号。

四、传动比的计算1、总传动比的计算根据电动机的转速和工作机的转速要求,计算出总传动比。

2、各级传动比的分配合理分配各级传动比,以保证减速器的结构紧凑和传动性能良好。

五、齿轮的设计计算1、高速级齿轮的设计计算根据传动比、功率、转速等参数,进行高速级齿轮的模数、齿数、齿宽等参数的设计计算。

2、低速级齿轮的设计计算同理,完成低速级齿轮的相关设计计算。

六、轴的设计计算1、高速轴的设计计算考虑扭矩、弯矩等因素,确定高速轴的直径、长度、轴肩尺寸等。

2、中间轴的设计计算进行中间轴的结构设计和强度校核。

3、低速轴的设计计算完成低速轴的设计计算,确保其能够承受工作中的载荷。

七、滚动轴承的选择与计算根据轴的受力情况和转速,选择合适的滚动轴承,并进行寿命计算。

八、键的选择与校核对连接齿轮和轴的键进行选择和强度校核,以确保连接的可靠性。

九、箱体结构的设计考虑减速器的安装、润滑、密封等要求,设计合理的箱体结构。

包括箱体的壁厚、加强筋、油标、放油螺塞等的设计。

十、润滑与密封1、润滑方式的选择根据齿轮和轴承的转速、载荷等因素,选择合适的润滑方式。

2、密封方式的选择为防止润滑油泄漏和外界灰尘进入,选择合适的密封方式。

十一、设计总结通过本次二级减速器的课程设计,对机械传动系统的设计过程有了更深入的理解和掌握。

在设计过程中,充分考虑了各种因素对减速器性能的影响,通过计算和校核确保了设计的合理性和可靠性。

二级减速器课程设计完整版

二级减速器课程设计完整版1. 引言减速器是机械传动系统中常见的关键部件之一,用于降低传动装置的转速并提高扭矩输出。

二级减速器作为一种常见的减速器类型,具有广泛的应用范围。

本文旨在通过设计一个完整的二级减速器课程,介绍二级减速器的原理、设计和应用。

2. 二级减速器原理介绍2.1 主要结构组成二级减速器通常由输入轴、输出轴、两级齿轮传动系统和壳体组成。

其中,输入轴将动力源的旋转运动传递给第一级齿轮组,第一级齿轮组再将运动传递给第二级齿轮组,最终通过输出轴输出。

2.2 工作原理当输入轴旋转时,第一级齿轮组将动力传递给第二级齿轮组,通过齿轮的啮合关系实现速度的减速和输出转矩的增大。

第一级齿轮组的齿比用于实现初级减速,第二级齿轮组的齿比则用于实现次级减速。

3. 二级减速器设计步骤3.1 确定设计参数根据具体的应用需求和要求,确定二级减速器的输入转速、输出转矩、减速比等设计参数。

3.2 齿轮选择和设计根据确定的设计参数,选择适当的齿轮材料和规格,并进行齿轮的设计计算。

考虑到齿轮的强度和耐久性,要确保齿轮的模数和齿数满足设计要求,并进行齿形的优化设计。

3.3 轴的设计根据齿轮的参数和要求,设计输入轴和输出轴,并选择适当的材料和尺寸。

在轴的设计过程中,要考虑到扭矩传递和轴的刚度等因素,确保轴能够稳定运行并传递足够的扭矩。

3.4 壳体设计根据齿轮和轴的尺寸,设计适当的壳体结构和外形,并考虑到装配、润滑和散热等因素。

壳体的设计需要保证齿轮和轴可以正确安装和定位,同时提供良好的密封性和机械强度。

4. 二级减速器应用案例以工业搅拌机为例,介绍二级减速器在实际应用中的情况。

工业搅拌机通常需要较大的转矩和较低的转速,因此二级减速器是一种理想的传动选择。

通过连接电动机和搅拌机装置,二级减速器能够将高速低扭矩的电动机输出转换为低速高扭矩的搅拌机运动。

5. 总结通过对二级减速器的课程设计,我们全面了解了二级减速器的原理、设计和应用。

二级减速器课程设计完整版之欧阳与创编

目录1.设计任务22.传动系统方案的拟定23.电动机的选择33.1选择电动机的结构和类型33.2传动比的分配63.3传动系统的运动和动力参数计算64.减速器齿轮传动的设计计算104.1高速级斜齿圆柱齿轮传动的设计计算104.2低速级直齿圆柱齿轮传动的设计计算215.减速器轴及轴承装置的设计355.1轴的设计355.2键的选择与校核455.3轴承的的选择与寿命校核466.箱体的设计506.1箱体附件506.2铸件减速器机体结构尺寸计算表507.润滑和密封527.1润滑方式选择52 7.2密封方式选择52参考资料目录52带式输送机由电动机驱动。

电动机1通过联轴器2将动力传入两级齿轮减速计算及说明器3,再经联轴器4将动力传至输送机滚筒5带动输送带6工作。

传动系统中采用两级展开式圆柱齿轮减速器,高速级为斜齿圆柱齿轮传动,低速级为直齿圆柱齿轮传动,高速级齿轮布置在远离转矩输入端,以减轻载荷沿齿宽分布的不均匀。

展开式减速器结构简单,但齿轮相对于轴承位置不对称,因此要求轴有较大的刚度。

3. 电动机的选择3.1选择电动机的结构和类型按设计要求及工作条件,选用Y 系列三相异步电动机,卧式封闭结构,电压380V 。

3.1.1选择电动机的容量根据已知条件计算,工作机所需要的有效功率900 2.4 2.1610001000w Fv P kW ⨯===设:η4w ——输送机滚筒轴至输送带间的传动效率;ηc ——联轴器效率,ηc =0.99(见《机械设计课程设计(西安交通大学出版社)》表3—1);ηg ——闭式圆柱齿轮传动效率,ηg =0.98(同上); ηb ——滚动轴承(一对球轴承),ηb =0.99(同上);P w =2.16k W通过对以上方案比较可以看出:方案1选用的电动机转速最高、尺寸最小、重量最低、价格最低,总传动比为28.26。

但总传动比最大,传动系统(减速器)尺寸大,成本提高。

方案2选用的电动机转速中等、质量较轻、价格较低,总传动比为14.13。

(完整版)二级减速器课程设计说明书

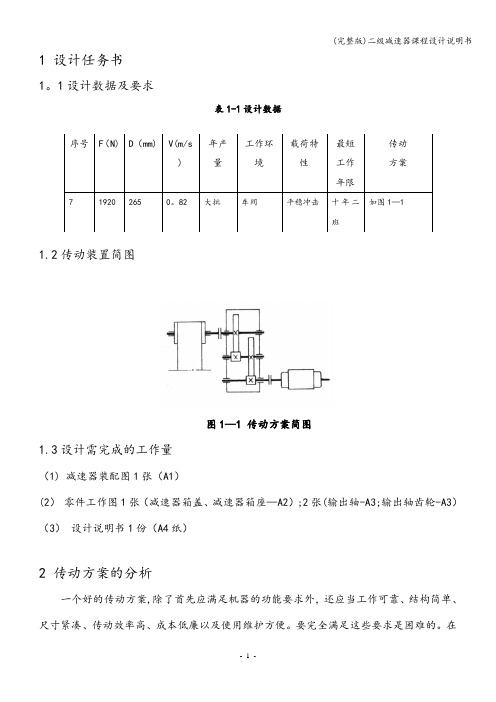

1 设计任务书1。

1设计数据及要求表1-1设计数据1.2传动装置简图图1—1 传动方案简图1.3设计需完成的工作量(1) 减速器装配图1张(A1)(2) 零件工作图1张(减速器箱盖、减速器箱座—A2);2张(输出轴-A3;输出轴齿轮-A3) (3) 设计说明书1份(A4纸)2 传动方案的分析一个好的传动方案,除了首先应满足机器的功能要求外,还应当工作可靠、结构简单、尺寸紧凑、传动效率高、成本低廉以及使用维护方便。

要完全满足这些要求是困难的。

在拟定传动方案和对多种方案进行比较时,应根据机器的具体情况综合考虑,选择能保证主要要求的较合理的传动方案。

现以《课程设计》P3的图2-1所示带式输送机的四种传动方案为例进行分析。

方案a 制造成本低,但宽度尺寸大,带的寿命短,而且不宜在恶劣环境中工作。

方案b 结构紧凑,环境适应性好,但传动效率低,不适于连续长期工作,且制造成本高.方案c 工作可靠、传动效率高、维护方便、环境适应性好,但宽度较大。

方案d 具有方案c 的优点,而且尺寸较小,但制造成本较高。

上诉四种方案各有特点,应当根据带式输送机具体工作条件和要求选定。

若该设备是在一般环境中连续工作,对结构尺寸也无特别要求,则方案c a 、均为可选方案。

对于方案c 若将电动机布置在减速器另一侧,其宽度尺寸得以缩小。

故选c 方案,并将其电动机布置在减速器另一侧。

3 电动机的选择3.1电动机类型和结构型式工业上一般用三相交流电动机,无特殊要求一般选用三相交流异步电动机.最常用的电动机是Y 系列笼型三相异步交流电动机。

其效率高、工作可靠、结构简单、维护方便、价格低,适用于不易燃、不易爆,无腐蚀性气体和无特殊要求的场合.此处根据用途选用Y 系列三相异步电动机3.2选择电动机容量3.2.1工作机所需功率w P 卷筒3轴所需功率:1000Fv P W ==100082.01920⨯=574.1 kw 卷筒轴转速:min /13.5914.326582.0100060100060r D v n w =⨯⨯⨯=⨯=π3。

机械设计课程设计二级减速器

机械设计课程设计二级减速器一、教学目标本节课的教学目标是使学生掌握二级减速器的基本设计原理和方法,能够运用所学的知识进行简单的减速器设计。

具体目标如下:1.知识目标:(1)了解二级减速器的结构和工作原理;(2)掌握减速器的设计方法和步骤;(3)熟悉减速器设计中常用的标准和规范。

2.技能目标:(1)能够运用CAD软件进行减速器零件的绘制;(2)能够根据设计要求,计算并选择合适的齿轮模数、齿数等参数;(3)能够完成一级减速器的设计计算和图纸绘制。

3.情感态度价值观目标:(1)培养学生的团队合作意识和能力;(2)激发学生对机械设计的兴趣和热情;(3)培养学生的创新精神和实践能力。

二、教学内容本节课的教学内容主要包括以下几个部分:1.二级减速器的结构和工作原理;2.减速器的设计方法和步骤;3.减速器设计中常用的标准和规范;4.CAD软件在减速器设计中的应用;5.减速器设计实践操作。

三、教学方法为了达到本节课的教学目标,将采用以下几种教学方法:1.讲授法:通过讲解二级减速器的结构、工作原理、设计方法和步骤等基本知识,使学生掌握基本概念和理论。

2.案例分析法:通过分析具体的减速器设计案例,使学生了解减速器设计的过程和注意事项。

3.实验法:安排学生进行减速器设计实验,让学生动手实践,巩固所学知识。

4.讨论法:学生进行小组讨论,培养学生的团队合作意识和能力。

四、教学资源为了保证本节课的教学质量,将准备以下教学资源:1.教材:《机械设计基础》;2.参考书:相关减速器设计手册和论文;3.多媒体资料:减速器设计原理和步骤的PPT;4.实验设备:计算机、CAD软件、减速器设计实验器材。

以上教学资源将有助于实现本节课的教学目标,提高学生的学习效果。

五、教学评估本节课的评估方式将包括以下几个方面:1.平时表现:通过观察学生在课堂上的参与程度、提问回答、小组讨论等表现,评估学生的学习态度和积极性。

2.作业:布置相关的减速器设计作业,要求学生在规定时间内完成,通过评估作业的质量来评估学生的理解和掌握程度。

二级减速器课程设计完整版

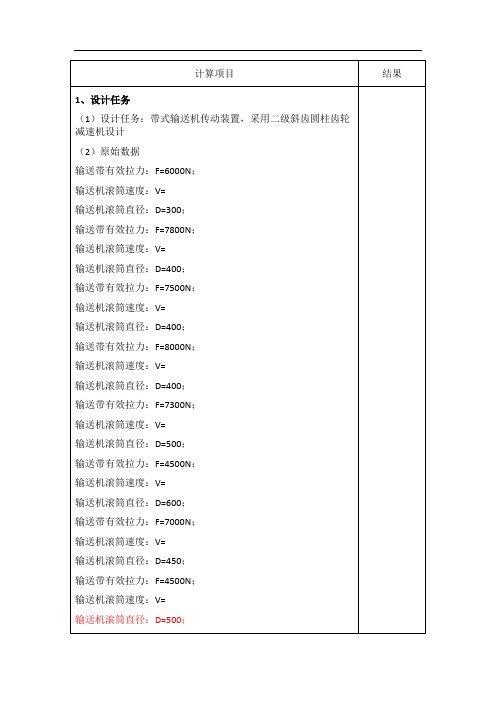

输送机滚筒直径:D=275;

输送带有效拉力:F=4000N;

输送机滚筒速度:V=

输送机滚筒直径:D=400;

输送带有效拉力:F=4600N;

输送机滚筒速度:V=

输送机滚筒直径:D=400;

输送带有效拉力:F=5400N;

输送机滚筒速度:V=

输送机滚筒直径:D=65400;

输送带有效拉力:F=5900N;

输送机滚筒直径:D=400;

输送带有效拉力:F=8000N;

输送机滚筒速度:V=

输送机滚筒直径:D=400;

输送带有效拉力:F=7300N;

输送机滚筒速度:V=

输送机滚筒直径:D=500;

输送带有效拉力:F=4500N;

输送机滚筒速度:V=

输送机滚筒直径:D=600;

输送带有效拉力:F=7000N;

全套请联系

输送机滚筒速度:V=

输送机滚筒直径:D=400;

输送带有效拉力:F=4800N;

输送机滚筒速度:V=

输送机滚筒直径:D=600;

输送带有效拉力:F=8200N;

输送机滚筒速度:V=

输送机滚筒直径:D=400;

输送带有效拉力:F=6500N;

输送机滚筒速度:V=

输送机滚筒直径:D=400;

输送带有效拉力:F=5000N;

输送机滚筒速度:V=

输送机滚筒直径:D=600;

输送带有效拉力:F=9000N;

输送机滚筒速度:V=

输送机滚筒直径:D=400;

输送带有效拉力:F=9500N;

输送机滚筒速度:V=

输送机滚筒直径:D=450;

输送带有效拉力:F=6500N;

输送机滚筒速度:V=1

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二级减速器课程设计完

整版

Company number:【0089WT-8898YT-W8CCB-BUUT-202108】

目录

1. 设计任务

设计任务

设计带式输送机的传动系统,工作时有轻微冲击,输送带允许速度误差±4%,二班制,使用期限12年(每年工作日300天),连续单向运转,大修期三年,小批量生产。

原始数据

滚筒圆周力:900F

N =

输送带带速:%2.4(4)/v m s =±

滚筒直径: 450mm

工作条件

二班制,空载起动,有轻微冲击,连续单向运转,大修期三年;三相交流电源,电压为380/220V 。

2. 传动系统方案的拟定

带式输送机传动系统方案如下图所示:

带式输送机由电动机驱动。

电动机1通过联轴器2将动力传入两级齿轮减速

计算及说明

结果

器3,再经联轴器4将动力传至输送机滚筒5带动输送带6工作。

传动系统中采用两级展开式圆柱齿轮减速器,高速级为斜齿圆柱齿轮传动,低速级为直齿圆柱齿轮传动,高速级齿轮布置在远离转矩输入端,以减轻载荷沿齿宽分布的不均匀。

展开式减速器结构简单,但齿轮相对于轴承位置不对称,因此要求轴有较大的刚度。

P w = 传动总效率 η=

Pr=

结果

14112.75

=

、

1.6Y

mm ,齿宽

2,34mm b mm =(调质),大齿轮选用质)。

齿轮按照7

2,55mm b =钢(调质)。

齿轮按照7级精度设计。

齿顶cos12.839

=tan12.839

轴段5:此段为齿轮轴段,此段的长

5140L b mm

==。

轴段6:此段为过渡轴段,同轴段4,取

6428d d mm

==,取齿轮距箱体右

内壁的距离mm 11a =,考虑到箱体的铸造误差,在确定滚动轴承位置时应距箱体内壁一定距离s,取mm 10s =,在轴承左侧有一套筒mm 21d =,则此段轴的长 轴段7:此段为轴承及套筒轴段,已知滚动轴承宽度为mm 15B =,7d 151227L B mm =+=+=,取其直径7325d d mm

==。

(3)轴上零件的轴向定位

半联轴器与轴的周向定位采用平键连接。

按118d mm =由表6-1查得平键截面b ×h=6mm ×6mm ,键槽用键槽铣刀加工,长为30mm ,同时为了保证半联轴器与轴配合有良好的对中性,故选择半联轴器轮毂与轴的配合为H7/k6。

滚动轴承与轴的周向定位是由过盈配合来保证的,此处选轴的直径尺寸公差为m6。

4)确定轴上圆角与倒角尺寸

参考表15-2,取轴端倒角为C1,各轴肩处圆角半径为。

五、求轴上载荷

(1)画轴的受力简图

在确轴承的支点位置时,从手册中查得7205AC 型角接触球轴承轴承25d =,16.4mm α=。

因此,作为简支架的轴的支承距由图可知作为支梁的轴的支承跨距:108.639.6148.2L mm mm mm =+=。

根据轴的计算简图做出轴的弯矩图和扭矩图如下所示。

半联轴器轮毂与轴的配合为H7/k6

轴端倒角为C1

各轴肩处圆角半径为R1

计算及说明

结果

(1)计算支反力 (2)计算弯矩M (3)计算总弯矩

(4)计算扭矩T 116340T T N mm

==•

现将计算出的截面C 处的H M 、V M

及M 的值列于下表。