喷射沉积7090_SiCp复合材料SiC颗粒分布均匀性研究

第15卷第6期2008年12月

塑性工程学报

J OU RNAL OF PL ASTICIT Y EN GIN EERIN G

Vol 115 No 16Dec 1 2008

喷射沉积7090/SiCp 复合材料SiC 颗粒分布均匀性研究3

(湖南大学材料科学与工程学院,长沙 410082) 孙有平

严红革 陈振华 陈刚 陈鼎

摘 要:制备了喷射共沉积及粉末冶金SiCp/7090Al 复合材料,以不同的挤压比进行热挤压成形,研究了两种复合材料中SiC 增强颗粒的分布特点。实验结果表明,沉积坯经过热挤压后,沿挤压方向SiC 颗粒存在明显的带状分布特征,在横截面上具有同心圆环组织。而粉末冶金坯料经过热挤压后则避免了这一现象的产生,合理的热挤压工艺可以显著改善粉末冶金复合材料中的SiC 增强颗粒的形貌,细化SiC 增强颗粒的粒度。增强颗粒细化后得到的细小等轴颗粒更易随着基体的塑性流动而呈弥散均匀分布,改善或消除微区域内增强体颗粒的偏聚,减弱了偏聚的程度。室温力学性能测试结果表明,随着挤压比的增加,挤压态粉末冶金复合材料的抗拉强度由挤压比为11时的

362184MPa ,增大到挤压比为25时的425127MPa 。

关键词:多层喷射沉积;粉末冶金;铝基复合材料;热挤压;SiC ;分布均匀性

中图分类号:T G 14612 文献标识码:A 文章编号:100722012(2008)0620133206

Distribution of SiC particles in multi 2layer spray

deposition 7090/SiCp Al m atrix composites

SUN Y ou 2ping YAN Hong 2ge CH EN Zhen 2hua CH EN Gang CH EN Ding (College of Materials and Engineering ,Hunan University ,Changsha 410082 China )

Abstract :The billet and powders of SiCp/7090Al composites were fabricated by the technique of multi 2layer spray deposition ,and different pressings were carried at different extrusion ratios ,the effect of fabricating and working processes on the SiC parti 2cles distribution was investigated.Based on the microstructural examinations and mechanical properties of the obtained composite materials ,banding of the silicon carbide particles parallel to the extrusion direction was observed along the pressing direction and a circle distribution for SiC particles around the central axis of the bars for the as 2deposited billet after extruded.While we do not observe this phenomena for the composite powders after hot extrusion ,an uniform distribution of the reinforcing particles in the aluminum matrix was revealed ,the shape of reinforcements was remarkably improved.By using the low ductility and great dis 2tortion of matrix ,the size of reinforcements can be reduced and produce fine axial symmetrical reinforcements which can more eas 2ily distribute homogeneously with the matrix πs flow.It can also improve or eliminate the gather of reinforcement s at micro 2areas in the matrix or mostly depress the gather degree of reinforcements.Ambient tensile tests made it possible to demonstrate that all these properties change along with the extrusion ratios change ,the ultimate tensile strength increases along with the increase of the extrusion ratio f rom 362184MPa for 11to 425127MPa for 25.

K ey w ords :multi 2layer spray deposition ;powder metallurgy ;aluminum matrix composite ;hot extrusion ;SiC ;homogeneous distribution

3教育部新世纪优秀人才支持计划资助项目(NCET 2062

0701)。

孙有平 E 2mail :syptaiji @1261com

作者简介:孙有平,男,1979年生,博士研究生收稿日期:2007212221;修订日期:2008202222

引 言

喷射沉积是制备高性能大型颗粒增强金属基复

合材料的一种比较理想的方法[122]。SiC 颗粒增强铝

基复合材料具有高比强度、比模量、耐磨、良好的尺寸稳定性以及低成本等优点,可广泛应用于汽车工业、航空航天、军事等重要领域[325]。而SiC 增强颗粒在金属基体中的分布均匀性,是影响复合材料显微组织和力学性能的一个关键性因素。采用粉末冶金法(PM )制备颗粒增强金属基复合材料时,颗粒分布的均匀性很大程度上取决于混粉工艺和具体的参数[627]。选择合理的混粉工艺能够更好地实现增强体分布的宏观均匀性,传统方法制备的复合材料的

微观均匀性较差,并且存在疏松、多孔等缺陷。而多层喷射沉积技术可以实现增强颗粒与合金雾化液滴在空中捕获粘结,实现基体与增强颗粒之间良好的冶金结合;再采用热挤压工艺使复合材料致密化,通过基体发生强烈塑性变形带动增强颗粒发生再分布,从而改善增强颗粒在材料中的微观均匀性[8210]。

本文主要研究了多层喷射沉积法制备的SiCp/7090Al 基复合材料粉末及其锭坯,通过热挤压工艺对SiC 增强颗粒分布均匀性的影响,探求挤压时复合粉末及锭坯中SiC 颗粒运动的原理,比较了两者的异同点,并对多层喷射沉积复合材料锭坯挤压过程中形成的同心圆环及板条状现象进行了初步探讨,相关报道相对较少。

1 实验材料及实验过程

实验所用材料为实验室自有的多层喷射共沉积

专利装置[11]制备的α2SiC 颗粒增强7090Al 基复合材料,其中SiC 颗粒的体积分数为15%,平均粒度

为10

μm ,其初始形貌见图1。在制备过程中,为防止SiC 颗粒吸附的水分带入混合粉末中影响制备质量,对SiC 颗粒进行了200℃/6h 预先烘干处理。基体材料采用7090Al 合金,多层喷射沉积工艺原理见图2所示,基体合金的化学成分见表1。在喷射沉积过程中,采用的雾化气体为氮气,斜喷角为30°,雾化压力为018M Pa ~110M Pa

。

图1 SiC 颗粒原始形貌

Fig 11 Morphology of SiC particles

表1 基体合金化学成分/w t %

Tab 11 The chemical

compositions of matrix alloy in wt %

Zn Mg Cu Ni Zr Al 10115

3163

118

0115

013

bal

实验所用复合材料有两种:

1)采用多层喷射共沉积制法备复合材料锭坯。

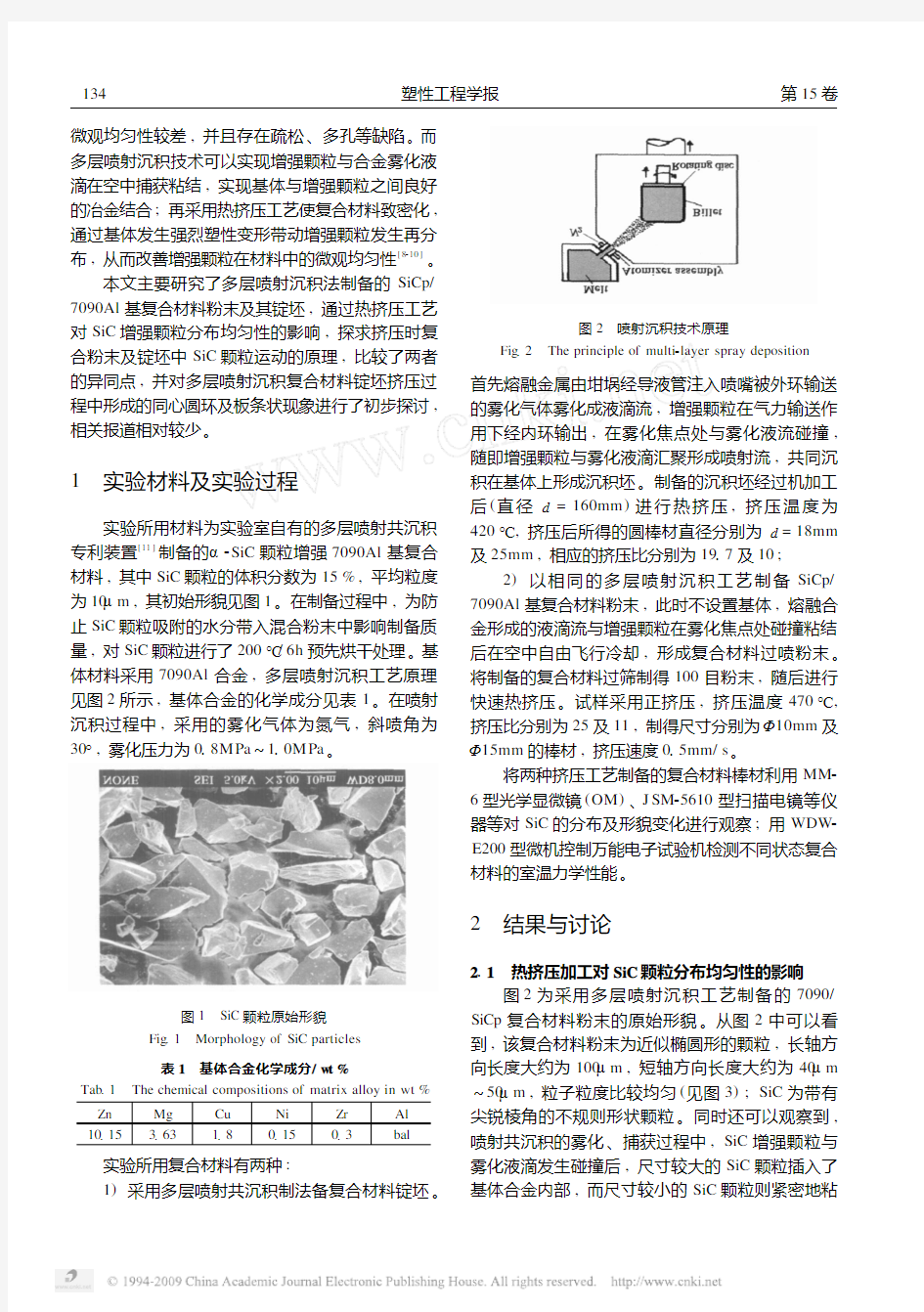

图2 喷射沉积技术原理

Fig 12 The principle of multi 2layer spray deposition

首先熔融金属由坩埚经导液管注入喷嘴被外环输送

的雾化气体雾化成液滴流,增强颗粒在气力输送作用下经内环输出,在雾化焦点处与雾化液流碰撞,随即增强颗粒与雾化液滴汇聚形成喷射流,共同沉积在基体上形成沉积坯。制备的沉积坯经过机加工后(直径d =160mm )进行热挤压,挤压温度为420℃,挤压后所得的圆棒材直径分别为d =18mm 及25mm ,相应的挤压比分别为1917及10;

2)以相同的多层喷射沉积工艺制备SiCp/7090Al 基复合材料粉末,此时不设置基体,熔融合金形成的液滴流与增强颗粒在雾化焦点处碰撞粘结后在空中自由飞行冷却,形成复合材料过喷粉末。将制备的复合材料过筛制得100目粉末,随后进行快速热挤压。试样采用正挤压,挤压温度470℃,挤压比分别为25及11,制得尺寸分别为Φ10mm 及Φ15mm 的棒材,挤压速度015mm/s 。

将两种挤压工艺制备的复合材料棒材利用MM 26型光学显微镜(OM )、J SM 25610型扫描电镜等仪器等对SiC 的分布及形貌变化进行观察;用WDW 2E200型微机控制万能电子试验机检测不同状态复合材料的室温力学性能。

2 结果与讨论

211 热挤压加工对SiC 颗粒分布均匀性的影响

图2为采用多层喷射沉积工艺制备的7090/SiCp 复合材料粉末的原始形貌。从图2中可以看到,该复合材料粉末为近似椭圆形的颗粒,长轴方

向长度大约为100

μm ,短轴方向长度大约为40μm ~50

μm ,粒子粒度比较均匀(见图3);SiC 为带有尖锐棱角的不规则形状颗粒。同时还可以观察到,喷射共沉积的雾化、捕获过程中,SiC 增强颗粒与雾化液滴发生碰撞后,尺寸较大的SiC 颗粒插入了基体合金内部,而尺寸较小的SiC 颗粒则紧密地粘

431塑性工程学报第15卷

附于雾化颗粒表面。实现了增强颗粒与基体合金的良好结合

。

图3 7090/SiCp 复合材料粉末原始形貌

Fig 13 The morphology of 7090/SiCp composites powders

图4与图5分别为喷射沉积复合材料锭坯及粉末冶金复合材料经过两种挤压比的热挤压加工后所得棒材的横向及纵向SiC 颗粒分布状态图。可以看出,沉积圆坯经过热挤压加工后,SiC 呈现出明显的流线分布特征,纵截面上具有定向有序的SiC 颗粒分布带,在挤压棒材的横截面上SiC 颗粒呈现出以中轴为中心向外扩展的同心环状分布特征。而复合材料粉末经过热挤压后没有出现这一现象,SiC 颗粒在基体合金中分布均匀,纵截面上SiC 颗粒仍呈现出定向有序的排列特征,横截面上也没有出现同心圆环组织。

多层喷射沉积SiCp/7090Al 复合材料在进行热挤压过程中,其塑性变形是通过铝合金基体的塑性变形来实现的。当基体发生塑性变形时,在SiC 颗粒与铝合金基体之间存在相互作用,即SiC 颗粒对铝合金基体的塑性变形存在明显的阻碍作用。那些严重阻碍基体塑性变形的SiC 颗粒,即长径比相对较大,且排列方向与合金变形方向不一致的颗粒,将致使其与铝合金基体界面近旁产生大量的位错,在这些大量位错的作用下,SiCp 颗粒会受到垂直于其长轴方向的剪切力作用,从而迫使非等轴的SiC 颗粒发生偏转来调整其方位,形成其在基体中顺着变形方向定向排列,对于来不及发生偏转的SiC 颗粒,在大的剪切力的作用下将导致颗粒的断裂破碎,使得增强体颗粒进一步细化;而部分阻碍较小的小颗粒,将随着基体的塑性流动而被顺序拖动[12213]。

对于由沉积坯挤压成的棒材,在挤压温度下,基体铝合金的流动性要优于SiC 增强颗粒,挤压时,铝合金基体将优先向挤压模具孔运动,而SiC

颗粒

图4 横向SiC 颗粒形貌

a )沉积挤压Φ18;

b )粉末冶金Φ10

c )沉积挤压Φ25;

d )粉末冶金Φ15

Fig 14 Morphologies of SiC along transverse direction

5

31 第6期孙有平等:喷射沉积7090/SiCp 复合材料SiC 颗粒分布均匀性研究

图5 纵向SiC颗粒形貌

a)沉积挤压Φ18;b)粉末冶金Φ10

c)沉积挤压Φ25;d)粉末冶金Φ15

Fig15 Morphologies of SiC in longitudinal direction 则是在基体合金的带动下随之运动,这样必将造成基体合金与SiC颗粒不能同步运动,合金粒子优先向挤压棒材的中心位置运动,随后区域被带动的临近部分的SiC颗粒填充,因此,造成了SiC颗粒在挤压棒材中形成同心圆环的形貌特征。

合金粉末与增强颗粒分别进行混合时,增强体颗粒微观分布均匀性有两方面要求[8]:不同微区域中增强体颗粒数量的分布均匀性;各个微区内是否存在颗粒的偏聚以及偏聚的程度,粉末混合物的均匀性受增强体粉末和基体粉末的密度、形貌和粒度等因素的影响。而对复合材料粉末进行热挤压时,由于SiC颗粒紧密地粘附于基体合金上或者插入其中,两者在变形时会作为一个整体进行运动,粉末颗粒的变形程度将直接影响到SiC颗粒在挤压材中的分布状况。此时,由于在径向粉末粒子的运动受到模壁的限制,粒子之间相互摩擦、挤压、粘合,最终实现相互间的冶金结合,在轴向上粒子主要受到模壁施与的挤压力、摩擦力及顶杆施加的挤压力作用,导致粒子在轴向上发生一定的塑性流动,同时非等轴的SiC颗粒也会发生偏转,并沿挤压方向进行运动。

212 热挤压加工对复合材料力学性能的影响表2为沉积锭坯及复合材料粉末经过热挤压加工后的室温力学性能,从表1中的结果可以看出,对于粉末挤压及沉积坯挤压后的棒材,其室温抗拉强度与屈服强度随着挤压比的增大而变大,而延伸率则稍有下降。1号、2号试样为粉末经过热挤压所得棒材,3号、4号试样为沉积坯经过热挤压所得棒材,其挤压比分别为25,11,1917,10。在挤压比相近时,其室温力学性能相差较小。2号试样的挤压比要稍大于4号试样,但是其抗拉强度与屈服强度却均小于4号试样。

表2 复合材料沉积坯及粉末挤压后室温力学性能Tab12 The tensile properties of the bars of

powders and as2deposited after extruded 试样直径,

1Φ104251272971583130

2Φ153621842531853197

3Φ18390269143415

4Φ25372132601696177

注:12粉末在470℃挤压,挤压比为25;22粉末在470℃挤压,挤压比为11;32沉积坯在420℃挤压,挤压比为1917;42沉积坯在420℃挤压,挤压比为10。

631塑性工程学报第15卷

图6为喷射沉积复合材料粉末挤压试样经过室温拉伸后的断口形貌,从图6中可以看出,复合材料粉末进行热挤压后具有一定的延性断裂特征,

在图6 沉积态挤压及粉末热挤压试样拉伸断口形貌

a )粉末Φ10;

b )粉末Φ15

Fig 16 Morphologies of different composite stages

室温拉伸断口上存在一定的韧窝。在挤压比为11时进行热挤压,由于挤压比较小,部分粉末颗粒之间不能实现完全的冶金结合,导致粉末之间的结合力稍弱,进行室温拉伸时,这些结合力较弱的区域成为裂纹源,拉伸力继续增大时,裂纹扩展,引起试件断裂。而粉末试样的挤压比为25时,在大的挤压比的作用下,粉末粒子之间的结合程度较高,实现了完全冶金结合,室温拉伸时,粉末之间的结合区域没有发生破坏,因而其室温抗拉强度及屈服强度均高于挤压比为11时的结果,同时也高于挤压比为1917时的沉积坯经热挤压试样的性能,说明挤压比

对材料的力学性能具有很大的影响。在基体/SiC 颗

粒界面剪切应力的作用下,界面上局部结合强度较弱的界面开始萌生裂纹,形成裂纹源,外力继续增加时,裂纹源数量增多并有不同程度的扩展,扩展方向大体与外力方向垂直,而结合比较差的颗粒将与基体合金脱粘,从而加速材料的破坏[14215]。

3 结 论

1)喷射沉积复合材料锭坯经过热挤压加工后,

沿挤压方向SiC 颗粒会呈现明显的定向有序板条状流线特征,在横截面上会沿轴线产生年轮状同心圆环组织,这是由于在沉积过程中没有实现SiC 颗粒的充分均匀分布造成的,因此需要对其制备工艺进一步改善与优化。

2)喷射沉积复合材料粉末经过热挤压后改善了流线分布特征,SiC 颗粒在基体合金中沿挤压方向仍出现定向流动特征,但是没有由于SiC 颗粒分布不均匀而形成的板状组织,在横截面上SiC 颗粒分布比较均匀,没有出现沿轴向的同心圆环组织。

3)随着挤压比由11增加到25,复合材料粉末挤压棒材的室温抗拉强度及屈服强度变大,抗拉强度由362184M Pa 增大到425127M Pa ,而屈服强度由253185M Pa 增加到了297158M Pa 。

4)拉伸断口形貌显示,挤压比为11时,由于挤压比较小,部分粉末颗粒之间还没有完全达到冶金结合,存在一定尚未完全结合的界面,而挤压比为25时,在大的三向应力的作用下,粉末颗粒之间实现了较好的冶金结合,同时可以对SiC 颗粒实现破碎细化,有利于提高SiC 颗粒的流动性。

参考文献

[1] Singer A R E.Metal Matrix Composites Made by Spray

Forming[J ].Mater.Sci.Eng.,1991.A135:13

[2] 陈振华,贺毅强,陈志钢,尹显觉,陈刚.SiCp/Al 28.5Fe 2

1.3V 21.7Si 复合材料的显微组织及室温力学性能[J ].

中国有色金属学报,2007.17(6):8582865

[3] 吴利英,高建军,靳武刚.金属基复合材料的发展及应

用[J ].化工新型材料,2002.30(10):32235

[4] 吴人杰.金属基复合材料的现状与展望[J ].金属学报,

1997.33(1):78284

[5] 桂满昌,王殿斌,张洪.颗粒增强铝基复合材料在汽车

上的应用[J ].机械工程材料,1996.20(5):30233

[6] 程南璞,曾苏民,于文斌,陈志谦.12%SiC P /Al 复合材

料制备工艺及力学性能研究[J ].粉末冶金技术,2006.

24(6):4172421

[7] 樊建中,桑吉梅,张永忠,张奎,张少明,石力开.铝基复

合材料增强体颗粒分布均匀性的研究[J ].金属学报,

1998.34(10):119921204

[8] 张文龙,王德尊,姜传海,丁冬雁,姚忠凯.热挤压工艺

参数对挤压铸造SiCw/L3复合材料组织和性能的影

7

31 第6期孙有平等:喷射沉积7090/SiCp 复合材料SiC 颗粒分布均匀性研究

响[J].中国有色金属学报,1999.9(1):35240

[9] 栾佰峰,姜龙涛,孔海宽,武高辉.热挤压变形对亚微米

Al2O3P/Al复合材料组织性能的影响[J].中国有色金

属学报,2003.13(2):3732376

[10] Alberto BORREGO,Ricardo FERNANDEZ,et al.In2

fluence of extrusion temperature on the microstructure

and the texture of6061Al/15vol.%SiCw PM compos2

ites[J].Composites Science and Technology,2002.62:

7312742

[11] 陈振华,严红革,陈刚.移动坩埚自动化控制喷射沉积

制坯方法及其装置[P].中国专利:ZL0111442.1[12] 贾玉玺,王广春,赵振铎,赵国群.塑性加工对SiCp/Al

复合材料微观组织的影响[J].航空工艺技术,1999.

(4):23224

[13] 贾玉玺.挤压加工对SiCp/Al复合材料组织和性能的

影响[J].塑性工程学报,2000.7(4):528

[14] Redmilovic V,Thamas G.Microstructure ofα2Al base

matrix and SiC Particulate composite[J].Mater Sci

Eng.1991.32(8):1712179

[15] 郭宏,李义春,石力开,张少明,樊建中,姚忠凯.粉末冶

金SiCp/7075Al复合材料的断裂特性[J].粉末冶金技

术,1997.15(1):9213

(上接第128页)

[5] M C Flemings,R A Martinez.Principles of microstruc2

tural formation in semi2solid processing[J],Proc.of the

9th Int.Conference on Semi2Solid Processing of Alloys

and Composites.Busan K orea,2006.11213:128

[6] H V Atkinson.Experimental determination of the pa2

rameters for modeling semi2solid processing[J],Proc.

of the9th Int.Conference on Semi2Solid Processing of

Alloys and Composites.Busan K orea,2006.11213:162

23[7] L Salvo,M Suery.Microstructural evolution and rheo2

logical behavior in the semi2solid state of a new Al2Si

based alloy[J].Proc.of the4th Int.Conference on Semi2

Solid Processing of Alloys and Composites.Sheffield,

1996.19221:10215

[8] E Tzimas,A Zavaliangos.The effect of microstructure

on the rheological response of alloys in semi2solid state

[J],Proc.of the5th Int.Conference on Semi2Solid Pro2

cessing of Alloys and Composites.G olden,Colorado,

1998.23225:3452352

831塑性工程学报第15卷

颗粒增强铝基复合材料的制备方法及其存在的问题20091311

颗粒增强铝基复合材料的制备方法及其存在的问题 冶金0901班 张莹 20091311

近年来,随着不断追求轻量化、高性能化、长寿命、高效能的发展目标带动牵引了轻质高强多功能颗粒增强铝基复合材料的持续发展。提出的低密度、高比强度、高比模量、低膨胀、高导热、高可靠等优异以及良好的抗磨耐磨性能和耐有机液体和溶剂侵蚀等综合性能要求,传统轻质材料已很难全面满足要求,如铝合金模量低、线胀系数较大; 钛合金密度较大、热导率极低; 纤维增强树脂基复合材料在空间环境下使用易老化等,颗粒增强铝基复合材料经过30 多年的发展,已在国外航空航天领域得到了规模应用,这充分验证了与铝合金、钛合金、纤维树脂基复合材料等传统材料相比具有的显著性能优势,奠定了颗粒增强铝基复合材料在材料体系中的地位和竞争态势。而且更重要的是,在世界范围内有丰富的铝资源,加之易于进行工艺加工成型和处理,因而制各和生产铝基复合材料比其他金属基复合材料更为经济,易于推广,可广泛应用于航空航天、军事、汽车、电子、体育运动等领域,因此,这种材料在国内外受到普遍重视。 颗粒增强铝基复合材料已成为当下世界金属基复合材料研究领域中的一个最为重要的热点,各国已经相继进入了颗粒增强铝基复台材料的应用开发阶段,在美国和欧洲发达国家,该类复台材料的工业应用已开始,并且被列为二十一世纪新材料应用开发的重要方向并日益向工业规模化生产和应用的方向发展。本文旨在探讨颗粒增强铝基复合材料的制备方法及在亟待解决的各方面的问题,推进其应用发展的进程。 主要制备方法介绍: 增强体颗粒的分布均匀性和界面结合状况是影响复合材料性能的重要因素。因此,如何使增强体颗粒均匀分布于铝基体井与铝基体形成良好的界面结台是颗粒增强铝基复台材料制备过程中必须解决的两个最关键问题。以下是制备颗粒增强铝基复合材料的一些方法: 1、原位法 原位法的原理是通过元素间或元素与化合物之间反应制备陶瓷增强金属基复合材料,是近年来迅速发展的一种新的复合工艺方法,目前已成功地在铝基中实现了硼化物、碳化物、氮化物等的原位反应。由于这些增强相引入的特殊性,不仅它的尺寸非常细小,而且与基体具有良好的界面相容性,使得这种复合材料较传统外加增强相复合材料具有更高的强度和模量,以及良好的高温性能和抗疲劳、耐磨损性能。 原位自生铝基复合材料的制备方法较多,下面进行简略介绍。 (1)自蔓延高温合成法:该技术是利用热脉冲使放热反应起始于反应剂粉末压坯的一端,其生成热使邻近的粉末温度骤然升高.发生化学反应并以燃烧波的形式蔓延通过整个反应物,当燃烧波推行前移时反应物转变成产物。该技术的特点是在无需外加热源的情况下,利用高放热化学反应放出的热量使其在引发后自身延续合成材料,节能,粉末纯度高,粒径细小,活性高,易于烧结并能获得高性能的材料。 (2)原位热压放热反应合成法:该技术是在原位热压技术的基础上发展起来的一种新下艺。在制备过程中将反应物的物料混合或与某种基体原料混合后通过热压工艺制备,组成物相在热压过程中原位生成。该技术的突出优点是利用燃烧合成过程的放热反应,在产物处于反应高温时,施加一定的压力。使材料的致密与反应合成同时完成。获得了事半功倍的效果。 (3)放热弥散技术:这种方法法是美国一个实验室在自蔓延法的基础上改进而来的。

复合材料性能试验方法选择和结果评价

复合材料性能试验方法选择和结果评价 张汝光 (上海玻璃钢研究院 200126) 摘要:由于复合材料性能的多样性和性能机理的复杂性,其试验方法也同样多样、复杂。应该根据试验目的和考虑材料的性能机理,正确选择试验方法或制订试验方案,以确保试验结果的可靠性。对试验方法和试验结果都要作科学的评价。 关键词:复合材料性能试验 多样性 复杂性 可靠性 1 概 述 要用好材料,首先就要认识材料。认识材料的最重要途径就是通过材料的性能试验。由于复合材料本身就是个结构,在进行复合材料产品设计时,不能简单地选择材料,而是要同时设计复合材料。因此认识材料就不单单是了解材料的性能数值范围,而还要了解复合材料的性能机理。复合材料性能试验变得更加重要。 复合材料的性能试验一般有三种不同的目的。一是揭示复合材料的材料性能机理;二是取得用于产品设计的材料性能参数;三是取得供材料质量评定用的材料性能参数。试验目的的不同,对试验方法的要求,就有各自不同的侧重点,自然就会有不同的试验方法或方案。 复合材料细观不均匀结构的本质,使其性能不但具有各向异性的特点,在许多情况下,还具有各种耦合效应。这就使得复合材料的性能试验相对于常规材料,要多样、复杂,同时也具有更多的影响材料性能的因素。在制订试验方案或选择试验方法时,这些方面都应该加以考虑,做认真、细致的分析。对试验方法和试验结果都要作科学的评价。 2复合材料性能试验的目的 制订试验方案或选择试验方法,首先要根据自己的试验目的。即使是对同一个性能,目的不同,对试验方案或方法也会有不同的考虑和选择。 2.1为揭示材料性能机理的性能试验 揭示材料性能机理,就是揭示在一定条件下材料作出响应的全过程及其原因,揭示各种因素是如何影响这一过程。显然,以揭示材料性能机理为目的的材料性能试验,要强调的是试验所得到的性能规律首先必须是定性上准确。因此,在考虑试验方法 时,首先要确保这一点。例如,当我们要揭示某一因素对某一性能的影响规律时,在试验条件中要特别注意严格排除其他影响因素同时发生变化,否则试验结果就无法说明是哪一因素的影响规律,测试数据再准确也毫无用处。 2.2 为取得用于产品设计性能参数的性能试验 要取得用于产品设计性能参数,对其性能试验要求,自然是试验结果的可靠性。例如,试样工作区内要确保材料是处在试验所要求的条件状态下,试验中所测数据,必须取自试样工作区或是与工作区内数值相同。除此之外,可靠性还要求试验要有一定的试样个数,对试验结果除要计算平均值外,还需要计算离散系数。在产品设计中,仅有性能参数的平均值而没有离散系数,就无法确定该性能的离散程度,就将无法确定在一定置信度要求下,如何使用这一平均值参数。 2.3为取得供质量评定性能参数的性能试验 质量评定,可以是在生产过程中的质量检验,也可以是对产品的质量检验。进行质量评定,往往都预先设定一个合格的材料性能标准,将试验结果与这一标准相比较,以评定其质量是否合格。这种其结果用于对比的材料性能试验,应该强调的是:试验必须严格按照同一标准试验方法进行。因为任何试验方法都只有具有相对的理想或合理性(第5节中进一步说明),不同的试验方法往往会得出不同的结果,它们之间常常不具有可对比性,最具权威的试验方法自然是国家标准试验方法。作为产品性能指标的性能数据,必须按照国家标准试

颗粒增强铝基复合材料研究与应用进展

颗粒增强铝基复合材料研究与应用进展摘要:综述了颗粒增强铝基复合材料的研究现状,从基体、增强体的选择,铝基复合材料的制备方法,影响复合材料性能的因素和改善措施等方面进行阐述,并介绍了该复合材料的广泛应用。 关键词:颗粒;铝基复合材料;制备方法; 应用 Abstract :The research progress of particle reinforced aluminum matrix composite was summarized. The research status of the composite was reviewed in detail from the choice of the reinforcement and the matrix, the preparation technique of aluminum matrix composite, the factors which can affect the performance of the composite. Key words :particle; aluminum matrix composite; preparation methods; application 1.前言 铝基复合材料是以金属铝及其合金为基体 , 以金属或非金颗粒、晶须或纤维为增强相的非均质混合物。按照增强体的不同 , 铝基复合材料可分为纤维增强铝基复合材料和颗粒增强铝基复合材料。由于颗粒增强铝基复合材料具有高的比强度、比刚度,优良的高温力学性能和耐磨性,并且价格便宜,适于批量生产,良好的耐磨性和导热性能等优点,在航天、航空、汽车、电子、光学等工业领域具有相当广泛的应用前景。 颗粒增强复合材料是指弥散的硬质增强相的体积超过 20%的复合材料,而不包括那些弥散质点体积比很低的弥散强化金属的金属基复合材料[1] 。此外,这种复合材料的颗粒直径和颗粒间距很大,一般大于1μm。在这种复合材料中,增强相是主要的承载相,而基体的作用则在于传递载荷和便于加工。这种材料虽然其增强效应远不及连续纤维,但它主要是可以弥补某些材料性能的不足,如增加刚度、耐磨性、耐热性、抗蠕变等。在这种复合材料中,硬质增强相造成的对基体的束缚作用能阻止基体屈服。颗粒复合材料的强度通常取决于颗粒的直径、间距和体积比,但基体很重要。除此之外,这种材料的性能还对界面性能及颗粒排列的几何形状十分敏感[2]。 2.铝基复合材料的选择

最新聚合物复合材料性能及测试标准

聚合物复合材料性能解释以及测试标准指南1.1拉伸性能 拉伸性能包括拉伸强度,弹性模量、泊松比、断裂伸长率等。对于如高压容器、高压管、叶片等产品,必须要测出聚合物复合材料的拉伸性能,才能进行产品设计及检验。 对于不同的聚合物复合材料,拉伸性能试验方法是不同。对于普通的,用国标GB/T1447进行测试;对于缠绕成型的,用国标GB/T1458进行测试;对于定向纤维增强的,用国标GB/T33541进行测试;对于拉挤成型的,用国标GB/T13096-1进行测试。使用最多的是 GB/T1447。 国标GB/T1447,对于不同成型工艺复合材料,又规定不同形状的拉伸试样,有带R型、直条型及哑铃型。使用拉伸试验机或万能试验按规定的加载速度对试样施加拉伸载荷直到试样破坏。用破坏载荷除以试样横截面面积则为拉伸强度。从测出的应力----应变曲线的直线段的斜率则为弹性模量,试样横向应变与纵向应变比为泊松比。破坏时的应变称为断裂伸长率。 单位面积上的力,称为应力,通常用MPa(兆帕)表示,1MPa相当于1N/mm2的应力。应变是单位长度的伸长量,是没有量刚(单位)的。 不同的现代复合材料其拉伸性能大不一样,以玻璃纤维增强的玻璃钢为例:1:1玻璃钢,拉伸强度为(200-250)MPa,弹性模量为(10-16)GPa;4:1玻璃钢,拉伸强度为(250-350)MPa,弹性模量为(15-22)GPa;单向纤维的玻璃钢(如缠绕),拉伸强度大于800MPa,弹性模量大于24GPa;SMC材料,拉伸强度为(40-80)MPa,弹性模量为(5-8)GPa;DMC 材料,拉伸强度为(20-60)MPa,弹性模量为(4-6)GPa。 1. 2弯曲性能 一般产品普遍存在弯曲载荷,弯曲性能是很重要的,同时,往往用弯曲性能来进行原材料,成型工艺参数,产品使用条件因素等的选择。

复合材料分析测试方法

复合材料分析测试方法 复合材料是由基体材料和分散材料构成的多相体系。可按基体材料不同大体可分为金属基复合材料、无机分金属基复合材料和聚合物基复合材料。本文主要介绍高分子基复合材料分析测试的分析测试方法。 1.红外光谱法 红外光谱法是鉴别有机化合物与确定样品物质的分子结构的常用手段。通过它可以确定高分子基复合材料基体的分子结构。红外光谱法有如下特点:(1)有机化合物的红外光谱有丰富的结构信息,对于一些同分异构体、几何异构体和互变异构体也可以鉴定。(2)特征性强,分子结构表征更为精细,通过IR谱的波数位置、波峰数目及强度确定分子基团、分子结构;(3)适用范围广,几乎大部分的有机和无机化合物在红外光谱区均有吸收。无论是纯净物,还是混合物都可以进行分析,并且样品的状态没有特殊要求,气体、液体、可研细的固体或薄膜物质等都适用,对于透光性不好的样品还可采用反射技术等等,测定方便,制样简单。(4)分析的时间很短,一般一个样可在几分钟内完成,所需样品用量少,一次用样量约有时甚至可以低到几十微克。 2.热分析法 通过热分析可以推断材料相关的化学变化和物理结构,得到试样的比热容,研究高分子材料的共混性能,确定熔点。但影响其因素较多:升温速率、气氛及压力、参比物和试样处理等,且它不能用于确

定变化的性质,测定过程中体系不处于平衡状态,测得的结果不同于热力学平衡条件下的测量结果。 3.扫描电子显微镜 扫描电子显微镜能清晰、准确知道样品的组织形貌,还可以和能谱结合知道样品某一部分的元素组成。并且具有分辨率和放大倍数高、景深大、制样简单并可以实现试样从低倍到高倍的定位分析等优点,在高分子材料的形态、结构、晶态和共混相容性上发挥了重要的作用。 4.力学性能 复合材料力学性能主要包括拉伸、压缩、弯曲。复合材料力学研究材料在外力作用下的变形、受力和破坏规律,为合理设计复合材料构件提供有关强度、刚度和稳定性分析的基本理论和方法。复合材料的力学性能具有各向异性的显著特征,在不同的方向抵抗变形及失效的能力是不同的。例如长纤维增强树脂基单向复合材料在纤维轴向方向上具有卓越的力学性能,远优于其它方向上的刚度和强度,这是由于纤维复合材料多尺度结构的力学性能在方向上具有差异性。复合材料各组分材料中,一般树脂基体是各向同性材料,增强体材料可分为各向同性的玻璃纤维以及横观各向同性的碳纤维。 根据外加应力的类型及其与裂纹广展面的取向关系,裂纹扩展的基本方式可分为三种类型张开型裂纹,其特征是拉应力垂直于裂纹扩展面,裂纹上下表面沿作用力的方向张开,裂纹沿裂纹面往前扩展。滑开型裂纹,裂纹的扩展受切应力控制,切应力平行作用于裂纹面且

碳化硅颗粒增强铝基复合材料

碳化硅颗粒增强铝基复合材料 碳化硅颗粒增强铝基复合材料, 是目前普遍公认的最有竞争力的金属基复合材料品种之一。尽管其力学性能尤其是强度难与连续纤维复合材料相匹敌, 但它却有着极为显著的低成本优势, 而且相比之下制备难度小、制备方法也最为灵活多样, 并可以采用传统的冶金工艺设备进行二次加工, 因此易于实现批量生产。冷战结束后的20 世纪90 年代, 由于各国对国防工业投资力度的减小, 即使是航空航天等高技术领域, 也越来越难以接受成本居高不下的纤维增强铝基复合材料。于是, 颗粒增强铝基复合材料又重新得到普遍关注。特别是最近几年来, 它作为关键性承载构件终于在先进飞机上找到了出路, 且应用前景日趋看好, 进而使得其研究开发工作也再度升温。碳化硅颗粒增强铝基复合材料主要由机械加工和热处理再结合其的性质采用一定的方法制造。如铸造法、粘晶法和液相和固相重叠法等。 碳化硅颗粒增强铝基复合材料碳化硅和颗粒状的铝复合而成,其中碳化硅是用石英砂、石油焦(或煤焦)、木屑(生产绿色碳化硅时需要加食盐)等原料在电阻炉内经高温冶炼而成,再和增强颗粒铝复合而成,增强颗粒铝在基体中的分布状态直接影响到铝基复合材料的综合性能,能否使增强颗粒均匀分散在熔液中是能否成功制备铝基复合材料的关键,也是制备颗粒增强铝基复合材料的难点所在。纳米碳化硅颗粒分布的均匀与否与颗粒的大小、颗粒的密度、添加颗粒的体积分数、熔体的粘度、搅拌的方式和搅拌的速度等因素有关。纳米颗粒铝

的分散的物理方法主要有机械搅拌法、超声波分散法和高能处理法。对复合材料铸态组织的金相分析表明,碳化硅复合材料挤压棒实物照片 颗粒在宏观上分布均匀,但在高倍率下观察,可发其余代表不同粒度、含量的复台材料现SiC颗粒主要分布在树枝问和最后凝固的液相区,同时也有部分SiC颗粒存在于初生晶内部,即被初生晶所吞陷。从凝固理论分析,颗粒在固液界面前沿的行为与凝固速度、界面前沿的温度梯度及界面能的大小有很大关系,由于对SiC颗粒的预处理有效地改善了它与基体合金的润湿性,且在加入半固态台金浆料之前的预热温度大大低于此时的合金温度,故而部分SiC颗粒就可能直接作为凝固的核心而存在于部分初生晶的内部,但是太多数SiC在枝晶相汇处或最后凝固的液相中富集,这便形成了上述的组织形貌。金属中弥敷分布的铝对金属中的品界运动,位错组态及位错运动都有响.纳米碳化硅颗粒增强复合材料具有细小而均匀的组织其原因应该是细小而均匀分布的纳米颗粒高教率地占据空间,颗粒间距较小.有效地控制晶粒的长大;微米碳化硅颗粒增强复台材料中.颗粒尺寸较大,它在空间的分布间距也较大,由于基体热膨胀系数的差异而引起的局部应力也越大,造成了颗粒附近与远离颗粒处基体状态的差异.这种差异是造成微米颗粒增强复合材料组织不均匀的原因。 碳化硅颗粒增强铝基复合材料的航空航天工程应用;1、在惯导系统中的潜在应用;在我国自行研制的诸多型号机载、弹载惯性导航系统中, 不同程度地存在着现用的铸造铝合金结构件比刚度不足、热

铝基复合材料综述

铝基复合材料综述 XXXXXXXXXXX 摘要铝基复合材料凭借密度小、耐磨、热性能好等优点在航天航空等领域占有优势地位。文中综述了铝基复合材料的种类、铝基复合材料性能、各种铝基复合材料的制备和应用以及发展前景。 关键词铝基复合材料种类性能制备应用 Abstract Al-based alloys have advantages in the field of the aerospace by the advantages of small density , anti-function ,good thermal performance and so on. This article discussed the kinds ,performance ,approach , use and development prospect of Al-based alloys. Key words Al-based alloys kind performance approach use

1.引言 自20世纪80年代金属基复合材料大规模研究与开发以来,铝基复合材料在航空,航天,电子,汽车以及先进武器系统等领域得到迅速发展。铝基复合材料的制备工艺设计高温、增强材料的表面处理、复合成型等复杂工艺,而复合材料的性能、应用、成本等在很大程度上取决于其制造技术。因此,研究和开发心的制造技术,在提高铝基复合材料性能的同时降低成本,使其得到更广泛的应用,是铝基复合材料能否得到长远发展的关键所在。铝在制作复合材料上有许多特点,如质量轻、密度小、可塑性好,铝基复合技术容易掌握,易于加工等。此外,铝基复合材料比强度和比刚度高,高温性能好,更耐疲劳和更耐磨,阻尼性能好,热膨胀系数低。同其他复合材料一样,它能组合特定的力学和物理性能,以满足产品的需要。因此,铝基复合材料已成为金属基复合材料中最常用的、最重要的材料之一。2.铝基复合材料分类 按照增强体的不同,铝基复合材料可分为纤维增强铝基复合材料和颗粒增强铝基复合材料。纤维增强铝基复合材料具有比强度、比模量高,尺寸稳定性好等一系列优异性能,但价格昂贵,目前主要用于航天领域,作为航天飞机、人造卫星、空间站等的结构材料。颗粒增强铝基复合材料可用来制造卫星及航天用结构材料、飞机零部件、金属镜光学系统、汽车零部件;此外还可以用来制造微波电路插件、惯性导航系统的精密零件、涡轮增压推进器、电子封装器件等。 3.铝基复合材料的基本成分 铝及其合金都适于作金属基复合材料的基体,铝基复合材料的增强物可以是连续的纤维,也可以是短纤维,也可以是从球形到不规则形状的颗粒。目前铝基复合材料增强颗粒材料有SiC、AL2O3、BN等,金属间化合物如Ni-Al,Fe-Al和Ti-Al也被用工作增强颗粒。 4.铝基复合材料特点 在众多金属基复合材料中,铝基复合材料发展最快且成为当前该类材料发展和研究的主流,这是因为铝基复合材料具有密度低、基体合金选择范围广、热处理性好、制备工艺灵活等许多优点。另外,铝和铝合金与许多增强相都有良好的接触性能,如连续状硼、AL2O3\ 、

颗粒增强铝基复合材料的研究

颗粒增强铝基复合材料的研究 姓名:陈云班级:10161201 学号:1016120118 【摘要】本文简要介绍了常见的几种颗粒增强铝基复合材料的增强颗粒和性质,以及颗粒增强铝基复合材料的制备方法和应用。 【关键词】颗粒增强铝基复合材料碳化硅氧化铝碳化钛石墨粉末冶金原位反应合成 0 前言 金属基复合材料是以金属及其合金为基体,与一种或几种金属或非金属增强相人工结合成的复合材料。铝基复合材料是金属基复合材料的一种,按照增强体形式不同可以分为长纤维增强铝基复合材料,短纤维增强铝基复合材料,晶须增强铝基复合材料及颗粒增强铝基复合材料。 颗粒增强铝基复合材料的增强颗粒克服了制备过程中出现的纤维损伤,微观组织不均匀,纤维与纤维相互接触,反应带过大等影响材料性能的缺点。同时,颗粒增强铝基复合材料制备成本低廉,回收性和再利用性好,使其在各个领域都具有广泛应用。因此,本文将简要介绍颗粒增强铝基复合材料的部分相关内容。 1 颗粒增强铝基复合材料 颗粒增强铝基复合材料具有密度小,比强度、比刚度高,剪切强度高,热膨胀系数低,热稳定性和导热、导电性能良好,以及抗磨耐磨性能和耐有机液体和溶剂侵蚀优良等一系列优点。颗粒的增强主要是弥散强化,颗粒越小,弥散强化的效果越好,材料的性能也就越佳。 颗粒增强铝基复合材料增强体的选择要求颗粒在基体中高度弥散均匀分散,尺寸大小要适度,与基体间要有一定粘结作用,而且它们之间各方面都要相匹配。常见的增强颗粒有:碳化硅、碳化钛、氧化铝和石墨颗粒。 1.1 碳化硅颗粒增强铝基复合材料 碳化硅颗粒增强铝基(SiC p/Al)复合材料是一种陶瓷颗粒增强金属基复合材料,它是用碳化硅颗粒作为增强体,采用铝或铝合金作基体,按设计要求,以一定形式、比例和分布状态,构成有明显界面的多组相复合材料。通过改变碳化硅颗粒在复合材料中的含量,可以对材料的性能进行调整。一般随碳化硅体积含量的增

热固性复合材料与热塑性复合材料

热固性复合材料与热塑性复合材料 1热固性树脂基复合材料 热固性树脂基复合材料是应用十分广泛的复合型材料,这种材料是经过复合而成,在多高科技产品中都得到了广泛的应用与研究,例如在大型客运机的应用中,其不仅减轻了重量,并且还优化了飞机的性能,减轻了飞机在飞行过程中的阻碍,热固性树脂具有非常优异的开发潜能,其应用领域也会在其改性后得到更大的发展。 典型的热固性树脂复合材料分为以下几种: (1)酚醛树脂复合材料:随着对阻燃材料的强烈需求,美国西化学公司,道化学公司等一系列大型化学公司都先后研制成功了新一代的酚醛树脂复合材料。其具有优异的阻燃、低发烟、低毒雾性能和更加优异的热机械物理性能。在制备这种具有阻燃效果的材料上,研究人员重新设计思路,在加入不饱和键等其他基团条件下,提高了反应速度,减少了挥发组分。使酚醛树脂复合材料在其应用领域得到大力发展。 (2)环氧树脂复合材料:由于环氧树脂本身的弱点,研究人员对其进行了两面的改性研究,一面是改善湿热性能提高其使用温度;另一面则是提高韧性,进而提高复合材料的损伤容限。含有环氧树脂所制备的复

合材料己经大力应用到机翼、机身等大型主承力构件上。 (3)双马来酞亚胺树脂复合材料:在双马来酞亚胺树脂复合材料中,由于双马来酞亚胺树脂具有流动性和可模塑性,良好的耐高温、耐辐射、耐湿热、吸湿率低和热膨胀系数小等优异性能,所以这种树脂则会广泛运用在绝缘材料、航空航天结构材料、耐磨材料等各个领域中。(4)聚酰亚胺复合材料:聚酰亚胺复合材料具有高比强度,比模量以及优异的热氧化稳定性。其在航空发动机上得到了广泛应用,主要可明显减轻发动机重量,提高发动机推重比。所以在航天航空领域得到了大力的发展和运用。 2热塑性树脂基复合材料 热塑性树脂基复合材料:其自身中的基体是热塑性树脂,该类复合材料是由热塑性树脂基体、增强相以及一些助剂组成。在热塑性复合材料中最典型和最常见的热塑性树脂有聚氯乙烯、聚乙烯、聚丙烯、聚苯乙烯、聚酰胺、聚酯树脂、聚碳酸树脂、聚甲醛树脂、聚醚酮类、热塑性聚酰亚胺、聚苯硫醚、聚飒等。 而热塑性树脂复合材料具有很多的特点,以下概述了一些热塑性树脂复合材料的特点。

颗粒增强铝基复合材料

颗粒增强铝基复合材料 1.复合材料 1.1复合材料的概述 材料是社会进步的物质基础和先导,是人类进步的里程碑。在许多方面,传统的单一材料已不能满足实际需要,这些都促进人们对材料的研究逐步摆脱过去单纯靠经验的摸索方法,向预定性能设计新材料的研究方展发展。复合材料(Composite Materials)一词大约出现在20世纪50年代,随之也出现复合材料较为严格的定义。复合材料是由两种或两种以上物理和纯学性质不固的物质组合两成的一种多相固体材料[1]。复合材料的组分材料虽然保持其相对的独立性,但复合材料的性能却不是组分材料的简单加和,两是有着重要的改进。复合材料中,通常有一相为连续相,称为基体;另一相为分散相,称为增强材料。分散相是以独立的形态分布在整个连续相中,两相之间存在着相界面。分教相可以是增强纤维,也可以是颗粒状或弥散的填料。 自上世界40年代美国诞生了玻璃纤维增强塑料(俗称玻璃钢)以来,新型增强材料不断出现,到目前为止,聚合物基、金属基、陶瓷基、混凝土基复合材料和碳,碳复合材料正以前所未有的速度发展。随着航天航空技术的发展,对结构材料的比强度、比模量、韧性、耐热、抗环境能力和加工提出了新的要求。高强度、高模量的耐热纤维和颗粒与金属复合,特别是轻金属复合焉成的金属基复合材料,克服了树脂基复合材料耐热性差和不导电、导热性能低等不足,加上增强体不仅提高了材料的强度,还可以保持密度变纯不大甚至降低。此外,这种材料还具有耐疲劳、耐磨耗、高阻尼、不吸潮放气等特点,已经广泛应用予尖端技术领域,是理想的结构材料。2l世纪我们面临筋将是复合材料迅猛发展和更广泛应用的时代[2-4]。 1.2颗粒增强铝基复合材料 金属基复合材料(Metal Matrix Composite,简称MMC)是以金属及其合金为基体,与一种或几种金属或非金属增强相人工结合成的复合材料。其增强材料大多为无机非金属,如陶瓷、碳、石墨及硼等,也可以用金属丝。在结构材料方面,

复合材料超声检测技术

复合材料超声检测技术 立陶宛考纳斯科技大学的Kazys等人采用斜入射同侧检测方式,研究了航空用复合材料垂直结构蜂窝板中A0模式Lamb波的板边回波特性,由于损伤区域有很强的能量泄漏,所以可用于检测脱粘和结构损伤等缺陷,并估计其大小。波兰格坦斯克科技大学的Imielinska等人采用空气耦合探头和穿透式超声C扫描技术对多层聚合体复合材料的冲击损伤进行了检测研究,与X射线检测结果比较后表明,该方法更快、更方便、更准确,且可用于检测一些X射线无法检测的材料。美国爱荷华州立大学无损检测中心的HSU和印度GE全球研究中心的Kommareddy等合作,利用压电陶瓷空气耦合换能器,开展了复合材料零部件的缺陷检测和修复评价的研究工作,并研制了相应的空气耦合超声扫描系统,在飞机零部件阵地探伤中得以使用;英国伦敦大学的Berketis等人利用空气耦合超声检测方法对潜艇用玻璃纤维增强型复合材料的损伤和退化进行了检测和评价,获得了用水耦合超声检测方法得不到的效果。丹麦国家实验室的Borum与丹麦工业大学的Berggreen等人合作,利用空气耦合超声波,采用穿透法,对海军舰艇用层状叠合复合材料板进行检测,结果显示,该方法可以检测出上述材料板中的脱粘。 4、激光超声检测技术 激光超声是目前国内外研究最活跃的非接触超声检测方法之一。它利用高能量的激光脉冲与物质表面的瞬时热作用,在固体表面产生热特性区,形成热应力,在物体内部产生超声波。激光超声检测可分3种:一种用激光在工件中产生超声波,用PZT等常规超声探头接收超声波进行检测;另一种用PZT等常规超声波探头激励超声波,用激光干涉法检测工件中的超声波;还有一种用激光激励超声波,并用激光干涉法检测工件中的超声波,此法是纯粹意义上的激光超声检测技术。超声波的激励或探测可通过激光进行,不需要耦合剂,因而可实现远距离非接触检测,检测距离可从几十厘米到数米。所激发的超声波具有很宽的频带,从几百kHz到几GHz,可用于薄膜测量分析等一些特殊应用场合。而且探测激光可聚焦到非常小的点,可实现高达数微米的空间分辨力。此外,激光超声源能同时激发纵波、横波、表面波以及各种导波,是试验验证各种复杂媒质中声传播理论的有效手段。近年来,已发展成超声学中的重要分支,并在激光超声信号的激发与接收、传播以及应用等方面取得很大进展。 激光超声检测的快速、远距离和高分辨力等特性适用于常规压电检测技术难以检测的形状结构较复杂或尺寸较小的复合材料以及材料的高温特性等研究,如飞机上各个部件的定位和成像等。加拿大A.Blouin用激光超声研究了蜂窝芯复合材料的分层、脱粘等缺陷。美国洛克希德·马丁公司开发了LaserUT激光超声检测系统,在检测F-22复合材料构件时获得了清晰的B扫描、C扫描图像,不需要任何特殊夹具,检测时间大大缩短,达到了传统超声无法达到的效果。国内钱梦騄等在激光超声的特性和检测各种材料的力学特性方面进行了大量的研究。刘松平研究了碳纤维增强树脂基复合材料中常见缺陷的激光超声信号特性与缺陷识别评估方法。利用激光发射-超声接收检测系统有效地提取了反映复合材料中缺陷的声波信息,并可进行缺陷的判别,确定缺陷的性质。 尽管激光超声在复合材料检测中取得了很大的进展,但现阶段仍存在2个主要问题:一个是光声能量的转换效率较低;另一个是激光超声信号微弱,需要提高检测灵敏度。适当增大激光的能量,可提高激光超声信号强度。但当能量增大到一定程度时,又容易将材料的表面灼伤。因此,揭示激光发声机理、提高光声转换效率及其检测灵敏度已成为激光超声研究的3个主要方向。

铝基复合材料简述

铝基复合材料 1. 铝基复合材料的基本性能 1.1 强度,模量与塑性 铝基复合材料比强度和比刚度高.高温性能好。更耐疲劳和更耐磨,阻尼性 能好,热膨胀系数低。同其他复合材料一样,它能组合特定的力学和物理性能,以满足产品的需要。因此,铝基复合材料已成为金属基复合材料中最常用的、最重要的材料之一。 增强体的加入在提高铝基复合材料强度和模量的同时。降低了塑性。 另外增强相的加入又赋予材料一些特殊性能,这样不同金属与合金基体及不 同增强体的优化组合。就使金属基复合材料具有各种特殊性能和优异的综合性能。 尤其是弥散增强的铝基复合材料,不仅具有各向同性特征,而且具有可加工 和价格低廉的优点,更加引起人们的注意。 1.2 耐磨性 高的耐磨性是铝基复合材料(SiC、A1203)增强的特点之一 颗粒体积分数对复合材料摩擦系数的影响显著,而颗粒尺寸对复合材料摩擦系数影响不大。 与基体合金相比,铝基复合材料表现出良好的抗磨损性能,并随着加入颗粒 尺寸的减小和数量的增多而变强。在滑动磨损实验中,颗粒及纤维增强的铝基复合材料的耐磨性有两个数量级的提高,但随着磨粒尺寸的增大,载荷中冲击成分的提高使其耐磨性迅速下降。材料的耐磨性的好坏取决于强化机制、增强相之间的相互制约及与基体在变形过程中的协调作用。当然,也与增强相类型及基体合金的性能有关。 增强相的聚结显著降低材料的耐磨性。 1.3 疲劳与断裂韧性 铝基复合材料的疲劳强度和疲劳寿命一般比基体金属高,这与刚度及强度的提高有关,而断裂韧性却下降。影响铝基复合材料疲劳性能和断裂的主要因素有:增强物与基体的界面结合状态、基体与增强物本身的特性和增强物在基体中的分布等。界面结合状态良好,可以有效地传递载荷,并阻止裂纹扩展,提高材料的断裂韧性。 目前对复合材料疲劳断裂过程的研究分为疲劳裂纹的萌生和扩展两个方面。现有的研究工作在实验的基础上得出疲劳裂纹萌生于SiC 附近。SiC与铝合金界

昆明理工大学材料学院学生大四上学期专业课论文_颗粒增强铝基复合材料

铝基复合材料的研究发展现状与发展前景——颗粒增强铝基复合材料 课程名称:复合材料 学生:XX 学号:XXXXX 班级:XX 日期:20XX年X月X日

铝基复合材料的研究发展现状与发展前景 ——颗粒增强铝基复合材料 XX (刚理工大学,省市,650093) 摘要:介绍了颗粒增强铝基复合材料的发展历史、制备工艺、性能及应用,以碳化硅颗粒增强铝基复合材料为例指出了颗粒增强铝基复合材料这一行业存在的问题,并对这种材料的未来发展趋势做了预测。 关键词:颗粒增强铝基复合材料;历史;工艺;性能;应用;趋势 0.引言 近年来在金属基复合材料领域, 铝基复合材料(包括纤维增强和颗粒增强)的发展尤为迅速。这不仅因为它具有重量轻、比强度、比刚度高、剪切强度高、热膨胀系数低、良好的热稳定性和导热、导电性能, 以及良好的抗磨耐磨性能和耐有机液体和溶剂侵蚀等一系列优点, 而且因为在世界围有丰富的铝资源, 加之可用常规设备和工艺加工成型和处理, 因而制备和生产铝基复合材料比其他金属基复合材料更为经济, 易于推广和应用,因此, 这种材料在国外受到普遍重视。而其中的颗粒增强铝基复合材料解决了纤维增强铝基复合材料增强纤维制备成本昂贵的问题, 而且材料各向同性, 克服了制备过程中出现的诸如纤维损伤、微观组织不均匀、纤维与纤维相互接触、反应带过大等影响材料性能的许多缺点。所以颗粒增强铝基复合材料已成为当今世界金属基复合材料研究领域中的一个最为重要的热点, 并日益向工业规模化生产和应用的方向发展。 1.发展历史 金属基复合材料(复合材料)自60年代初期开始研究,现在已经取得了突破性的进展。初期研究的工作主要集中在连续纤维增强复合材料]1[,但由于连续长纤维本身的制造工艺复杂、价格昂贵,再加上纤维的预处理以及纤维增强复合材料制造工艺限制,使连续纤维增强复合材料成本极高,仅限用于要求极高性能的场合。 因此,进入80年代,研究重点转向了成本较低的SiC、Al 2O 3 等颗粒或晶须作为增 强材料的不连续增强复合材料,这种材料具有比刚度、比强度强,耐磨性、抗蠕变性好、热膨胀系数小等特点]2[,其比刚度超过了钢和钛合金,而价格不到钛合金的十分之一]3[,用以取代钢、钛等材料,对减轻产品结构重量,降低成本具有明显的经济效益,尤其是取代航空、航天飞行器中的合金钢、钛合金构件,更具有巨大的潜力。 20世纪70年代末,美国政府开始将复合材料列入武器研究清单,并对其研究成果限制发表。日本通产省在20世纪80年代初期开始实施的“下世纪产业基础技术”规划中,把发展铝基复合材料放在了主要位置,并在财力、物力上向有关院所、高校和公司倾斜。我国从20世纪80年代中期开始经过十几年的努力,在颗粒增强铝基复合材料的组织性能、复合材料界面等方面的研究工作已接近国际先进水平,铝基复合材料已列为国家“863”新型材料研究课题。

复合材料实验

材料科学与工程专业实验第三篇复合材料实验 材料科学与工程学院 材料系

目录 实验1 酚醛树脂凝胶时间、挥发分、树脂含量和固体含量测定 实验2 单丝强度和弹性模量测定 实验3 丝束(复丝)表观强度和表观模量测定(参照GB3362-82)实验4 树脂浇注体制作及其巴科尔硬度测试 实验5 手糊成型工艺试验 实验6 复合材料模压工艺试验 实验7 层压工艺试验 实验8 热塑性塑料注射成型 实验 9 复合材料真空导入成型工艺试验 实验10 RTM成型工艺试验

实验1 酚醛树脂凝胶时间、挥发分、树脂含量和固体含量测定 一、实验目的 掌握对酚醛树脂几个重要技术参数的测定方法,证实酚醛树脂由B 阶向C 阶段过度时放出小分 子的事实。 二、实验原理 酚醛树脂由于苯酚上羟甲基(—CH 2OH )的作用,它的固化与环氧树脂和不饱和聚酯树脂不同, 在加热固化过程中两个—CH 2OH 作用将会脱下一个H 2O 和甲醛(CH 2O ),甲醛又会马上与树脂中苯环上的活性点反应生成一个新的—CH 2OH 。这个过程的快慢和放出水分子的本质,将需要用试验证实,从而帮助学生理解树脂含量和固体含量的不同含义。 三、实验仪器和设备 分析天平、智能电热板、秒表、称量瓶或坩埚等。 四、实验步骤 1、 将智能电热板设定至150±1℃且恒定,用一小块铝箔迅速取A 阶酚醛树脂的乙醇溶液 1g~1.5g 放到智能电热板上,同时用秒表记时并开始用玻璃棒摊平和不断搅动,树脂逐渐变成粘稠起丝,直至起丝挑起即断时为终点,停止秒表,记录此时间,即为该树脂样品的150℃条件下的凝胶时间,以秒数表示。重复操作三次,同一树脂每次相差不应大于5s ,取其平均值。 2、 取一已恒重的称量瓶或坩埚,称量为m 1,取1g 左右的A 阶酚醛树脂溶液于称量瓶中,称量 总重为m 2,然后将它放入80±2℃的恒温烘箱中处理60min ,取出放入干燥器中冷却至室温,称量m 3,则树脂含量Rc 是指挥发溶剂后测出的溶液中树脂的百分比,即: %1001 213?--=m m m m R C 3、 将称量为m 3的试样再放入160±2℃恒温烘箱中处理60min ,取出在干燥器中冷却至室温后 称量为m 4,则固体含量Sc 是指A 阶树脂进入C 阶后树脂的百分比,即: %1001 214?--=m m m m S C 挥发分Vc 就是指B 阶树脂进入C 阶段树脂过程中放出的水和其他可挥发的成分所占B 阶树脂的百分比,即:%1001 343?--=m m m m V C 高温固化绝对脱水量(m 3-m 4)和溶剂量(m 2-m 3)与树脂溶液总量(m 2-m 1)之比称为总 挥发量Fc :

复合材料超声检测

试验八:复合材料工艺缺陷的空气耦合超声检测 实验原理 1.超声检测:利用超声波在介质中的传播特性对试件进行缺陷检测。可检测表面、内部缺陷,对与试件表面平行的面状缺陷效果最佳。对于复合材料,气孔、孔洞、层间开裂等都可以用超声法检测。 2.空气耦合:超声检测有接触式、液浸式、非接触式。接触法是在探头和工件之间涂有专门的耦合剂层;浸液法是以水作耦合剂,将工件局部或全部浸没在液体中,无盲区。空气耦合式1983年美国的一家公司研制的,核心是高强度发射和声阻抗匹配技术。本实验采用空气耦合方式。 3.穿透法。超声检测方法按原理分类可分为脉冲反射法和穿透法。脉冲反射法灵敏度高、缺陷定位准确,适用于多种探伤技术;穿透法有两个探头,不存在探伤盲区、不受工件厚薄的限制,容易实现连续自动探伤,但不能定位缺陷深度。 实验材料和仪器设备 1.实验仪器:NAUT21非接触空气耦合超声检测系统。 2.实验试样:手糊工艺、预浸料铺层、液态模塑、模压工艺制得的复合材料板各一块。其 中,手糊工艺和液态模塑的板是是玻纤聚酯,后一块板是碳纤维预浸料,最后一块板是碳纤聚酯。 实验结果

从上到下、从左到右依次是手糊、液态模塑、模压、预浸料铺层的板。 结果分析 1、从图看出预浸料铺层的板效果最好,其次是模压的,然后是手糊的,最后的是液态模塑 的。但实际情况应该是液态模塑的必手糊的效果好。原因是,在液态模塑工艺时,树脂现调现用,并没有抽真空或静置,就想一瓶刚打开的啤酒,带着无数的气泡,都被吸进复合材料的肚子里了。缺陷能不多吗? 2、实验的老师其实是挺漫不经心的。在检测模压和预浸料铺层的板时,并未改变原先设置 的参数,导致实验出现的结果是全都是蓝色的(即全都是缺陷)。实际情况是二者材料不同,应当再放大波。在此,我又有个疑问,看模压的板,大部分是黄色,是真的是过渡区,还是因为没调好参数? 思考题 见前一页的原理。

陶瓷基复合材料的研究现状与发展前景

——碳化物陶瓷基复合材料课程名称:复合材料 学生姓名:舒顺启 学号:200910204123 班级:材料091班 日期:2012年12月22日

——碳化物陶瓷基复合材料 摘要:本文综述了陶瓷基复合材料的发展历史,介绍了陶瓷基复合材料的制备工艺,详细阐述了陶瓷基复合材料的性能与应用,分析了陶瓷基复合材料存在的问题,并展望了陶瓷基复合材料未来发展趋势。 关键词:陶瓷基复合材料、制备工艺、性能、应用 Ceramic matrix composites research present situation and the development prospect --Carbide ceramic matrix composites Abstract:This paper reviews the ceramic base composite material, the development history of ceramic matrix composites is introduced the preparation process, elaborated the ceramic matrix composites, the properties and the application of the analysis of the ceramic base composite material existing problems, and prospects the ceramic matrix composites future development trend. Key words:Ceramic matrix composites, preparation process, performance and application 1 引言 陶瓷基复合材料是近二十年来发展起来的新型材料,由于该类材料具有良好的高温性能。因此它作为耐高温结构材料在航空航天工业和能源工业等领域的应用具有巨大的潜力。如航空发动机的推重比为lO时,涡轮前进口温度达1650℃,在这样高的温度下,传统的高温合金材料已经无法满足要求【1】,因此国内外的材料研究者纷纷把研究的重点转向陶瓷基复合材料。研究者通过大量的实验发现,陶瓷基复合材料不仅具有良好的高温稳定性和高温抗氧化能力,而且材料在断裂

聚合物复合材料性能及测试标准

精品文档 1.拉伸性能聚合物复合材料性能解释以及测试标准指南1 拉伸性能包括拉伸强度,弹性模量、泊松比、断裂伸长率等。对于如高压容器、高压管、 叶片等产品,必须要测出聚合物复合材料的拉伸性能,才能进行产品设计及检验。 GB/T1447 对于不同的聚合物复合材料,拉伸性能试验方法是不同。对于普通的,用国标进行测试;对于定向纤维增强的,用国标进行测试;对于缠绕成型的,用国标GB/T1458进行测试。使用最多的是进行测试;对于拉挤成型的,用国标GB/T13096-1GB/T33541 GB/T1447。 型、,对于不同成型工艺复合材料,又规定不同形状的拉伸试样,有带R 国标GB/T1447使用拉伸试验机或万能试验按规定的加载速度对试样施加拉伸载荷直到试直条型及哑铃型。应变曲线的直线样破坏。用破坏载荷除以试样横截面面积则为拉伸强度。从测出的应力----破坏时的应变称为断裂伸长试样横向应变与纵向应变比为泊松比。段的斜率则为弹性模量,率。 的应力。1N/mm2(兆帕)表示,1MPa相当于单位面积上的力,称为应力,通常用MPa 应变是单位长度的伸长量,是没有量刚(单位)的。 玻璃钢,11:不同的现代复合材料其拉伸性能大不一样,以玻璃纤维增强的玻璃钢为例:)(250-350:1玻璃钢,拉伸强度为(MPa,弹性模量为10-16)GPa;4)拉伸强度为(200-250,800MPa)15-22GPa;单向纤维的玻璃钢(如缠绕),拉伸强度大于MPa,弹性模量为(DMCGPa;弹性模量为,(5-8)40-80SMC弹性模量大于24GPa;材料,拉伸强度为()MPa 。)GPa4-620-60材料,拉伸强度为()MPa,弹性模量为( 1. 2弯曲性能 往往用弯曲性能来进行原材料,弯曲性能是很重要的,同时,一般产品普遍存在弯曲载荷, 成型工艺参数,产品使用条件因素等的选择。精品文档. 精品文档 进行进行测试;对于拉挤材料,用国标GB/T13096.2 弯曲性能,一般采用国标GB/T1449 GB/T3356进行测试。测试;对于单向纤维增强的,用国标 采用当中加载的三点弯曲测试弯曲性能的试样一般是矩形截面积的长条,简称为矩形梁。 横截面积上还要承受剪切应梁的横截面的上表面承压缩应力,梁下表面承受拉伸应力,法。因此梁所承受弯曲时,其应力状态是很复杂的,破坏形式也是多种力,中性层剪应力最大,试验方法和试样尺寸同样也很敏原材料品种、性能及成型工艺参数对弯曲性能很敏感,的。)有l/h感,为了达到材料弯曲破坏,国标对试样的跨(跨度或支距)高(试样厚度)比(。l/h≥16,对于单向纤维增强的材料,要求l/h≥32一定要求,一般要求 1.1由于弯曲性能的复杂性及对各因素的敏感性,对于上述不同材料的弯曲性能,或大于 节中的拉伸性能。在正常成型工艺情况下,一般弯曲强度略大于1.1节中拉伸性能,或小于拉伸强度,弯曲弹性模量略小于拉伸弹性模量。 压缩性能.3 1 是不能承受压缩力的,当聚合其本身很柔软,增强纤维或织物,只能承受很大的拉伸力, 因物复合材料承受压缩载荷时,是靠聚合物基体把增强纤维或织物粘结成整体时才能承受。成型工艺、二者的界面等的关系很此,聚合物复合材料的压缩性能与聚合物的品种、性能、有的甚同一种复合材料的压缩性能变化也很大。一般高温高压成型的压缩性能要高,密切,压缩强度略比拉伸强一般情况弹性模量,压缩的与拉伸的相差的极小,至于高于拉伸性能。度低,特别是室温固化,成型工艺质量欠佳的材料,压缩强度要比拉伸强度低得多。 1010×棱型或35×10×10(mm)30×GB/T1448压缩性能,一般用国标进行测试。标准试样