工艺卡模板

机械加工工艺卡片模板

工步内容

工艺装备

主轴转速

/(r/min)

切削速度

/(m/min)

进给量/(mm/r)

背吃刀量/mm

走刀

次数

公步工时/min

机动

辅助

1

粗、精磨右段Φ14.5处至尺寸并保证粗糙度

磨床

450

50

0.2

0.7

1

0.4

2

3

4

5

设计 (日期)

校对 (日期)

审核 (日期)

标准化(日期)

会签 (日期)

标记

处数

走刀

次数

公步工时/min

机动

辅助

1

粗、精铣键槽至尺寸

铣床

450

50

0.3

1.5

1

0.1

2

4

5

6

7

设计 (日期)

校对 (日期)

审核 (日期)

标准化(日期)

会签 (日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

机械加工工序卡片(六)

徐州建院

机电工程学院

机械加工工序卡片

产品型号

零件图号

共8页

产品名称

进给量/(mm/r)

背吃刀量/mm

走刀

次数

公步工时/min

机动

辅助

设计 (日期)

校对 (日期)

审核 (日期)

标准化(日期)

会签 (日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

产品生产工艺卡 - 模板

文件编号 工艺流程图

工艺参数 编制:

15s 操作员A

产品生产工艺卡

产品名称

机舱隔音垫总成

件号

10S

操作员A

10S 操作员

备料

上料

合模

排废

操作员B 10S

操作员B 5S

操作员 10S

项目

要求

模温机温度ห้องสมุดไป่ตู้

220±20℃

剪切压力

20±3Mpa

保压时间

30±10S

预压时间

30±5S

预压压力

35±5T

包装

成品入库:40件/盛具车

通风

≥2H

模压节拍

90±5秒

堆码

40件/层,2层,80件/栈板

审核:

版本(A1)

10S 操作员A

排废

10S 操作员C

装车贴标识

操作员B 10S

控制方法 检测频次

备注

温控仪 首件/班

压力表 首件/班

目视 首件/班

温控仪 首件/班

压力表 首件/班

目视

100%

先进先出 100%

秒表

100%

目视

100%

批准:

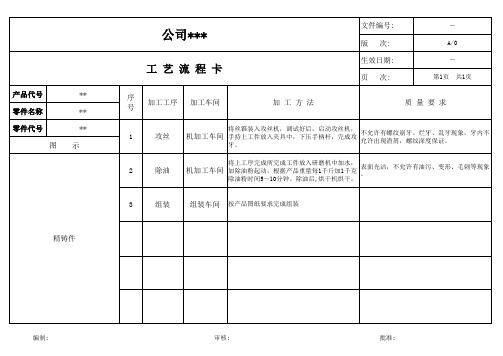

生产工艺流程卡模板

审核:

批准:

产品代号 零件名称 零件代号

图

** ** ** 示

冲压件

公司***

工艺流程卡

序 号

加工工序

加工车间

加工方法

文件编号: 版 次: 生效日期: 页 次:

― A/0 ― 第1页 共1页

质量要求

将冲模装入冲压机,然后将钢带装入料架,启动 不得有裂纹等不良现象,特别注意与方钢配合

1 冲压成型 冲压车间 冲床,经滚边机或矫正机校直、校平后,由送 的方孔尺寸,未注公差按GB/T1804-m执行。具

料机送入模具中冲压成型。

体以图纸及《品质检验规范》为准。

2

除毛刺

冲压车间

启动砂纸机,手持上工序所完成工入研磨机中加水,根据

3

除油

冲压车间

产品重量每1千斤加1千克除油粉,加除油粉启 动研磨机,运行5~10分钟。除油后,烘干机

表面光洁,不允许有油污、变形等现象。

不允许有螺纹崩牙、烂牙、乱牙现象,牙内不 允许出现渣屑,螺纹深度保证。

2

除油

机加工车间

将上工序完成所完成工件放入研磨机中加水, 加除油粉起动,根据产品重量每1千斤加1千克 除油粉时间5~10分钟。除油后,烘干机烘干。

表面光洁,不允许有油污、变形、毛刺等现象 。

3

组装

组装车间 按产品图纸要求完成组装

编制:

产品代号 零件名称 零件代号

图

** ** ** 示

精铸件

公司***

工艺流程卡

文件编号: 版 次: 生效日期: 页 次:

+0.010

― A/0 ― 第1页 共1页

序 号

加工工序

加工车间

加工方法

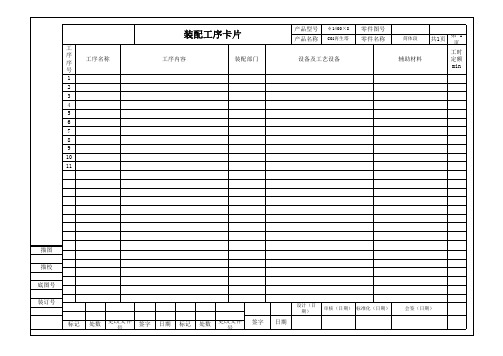

装配工艺过程卡片(模板)

标记

处数 更改文件号 签字

日期

标记

处数 更改文件号

签字

日期

装配工序卡片

工 序 序 号 1 2 3 4 5 6 7 8 9 10 11 工序名称 工序内容 装配部门

产品型号 产品名称

φ1400×8 C02再生塔

零件图号 零件名称

筒体段

共1页 第 1页 工时 定额 min

设备及工艺设备

辅助材料

描图 描校 Leabharlann 图号 装订号设计(日期) 审核(日期) 标准化(日期) 会签(日期)

装配工序卡片产品型号14008零件图号产品名称零件名称工序名称工序内容装配部门设备及工艺设备辅助材料1011描图底图号装订号设计日期审核日期标准化日期会签日期签字日期标记更改文件号签字日期标记更改文件号c02再生塔工时定额min装配工艺过程卡片产品型号零件图号产品名称零件名称工序名称车间工段设备工序工时简图

机械加工工艺卡模板

刀片:

LDMT1504PDSR-27P

套式立铣刀刀柄

BT40—XM27-60

XM27

2

T02

Φ16高速钢直柄立铣刀

Φ16

强力铣夹头刀柄

BT40-C22—95

C22

卡簧C22-16

3

T03

Φ2中心钻

Φ2

弹簧卡头刀柄

BT40—ER25-80

ER25

卡簧ER25—10

4

T04

Φ8。5高速钢直柄麻花钻头

Φ8.5

莫氏短圆锥钻夹头刀柄

BT40—Z16—45

B16

自紧式钻夹头B16

5

T05

Φ11。8高速钢锥柄麻花钻头

Φ11。8

莫氏短圆锥钻夹头刀柄

BT40-Z16-45

B16

自紧式钻夹头B16

6

T06

Φ19高速钢锥柄麻花钻头

Φ19-M2

有扁尾莫氏圆锥孔刀柄

BT40—M2-60

MT2

7

T07

Φ26高速钢锥柄麻花钻头

T03

Φ2中心钻

1500

120

6

钻2×Φ30H7、4×Φ12H7、6×M10—7H至Φ8.5

T04

Φ8。5钻头

700

80

7

扩4×Φ12H7至4×Φ11。8

T05

Φ11.8钻头

500

90

8

扩2×Φ30H7至2×Φ19

T06

Φ19钻头

300

80

编制

审核

批准

共4页

第1页

(单位)

数控加工工序卡片

产品名称或代号

T10

管道焊接工艺卡模板

5.焊后清理,外观检查

焊接位置

水平固定/垂直固定

焊接方法

SMAW

母材

316L

焊接材料

牌号

规格

烘干温度

烘烤时间

定量

A132

Φ3.2

350

1h

10Kg

焊接参数

热处理方法及工艺要求

母材

焊道数

焊接方法

焊接材料

焊材规格

极性

焊接电流(A)

焊接电压

焊接速度

316L

1

SMAW

CHS022

Φ3。2

反接

90~100

20~22

8~14

316L

1

SMAW

CHS022

Φ3。2

反接

90~120

20~22

6~12

审核:编制:

焊接工艺卡

编制单位:维达安装检修一分公司

工程名称

消防水管焊接

结构简图

焊接过程

部件名称

无缝钢管

规格

φ76*3。5/φ159*4。5

1焊前清理焊缝坡口各侧20mm致金属光泽

2组对点固焊详见结点简图

3手工钨极氩弧焊焊丝1层次,焊前清理焊丝上的油、锈、水汽,焊缝高0—3mm,喷嘴直径Ф8mm,与工件间夹角75-85度

焊接电压

焊接速度

20#

1

GTAW

H08Mn2SiA

Φ2.5

正接

110~120

20~25

6~10

20#

2

SMAW

J427

Φ3。2

反接

90~100

20~22

8~14

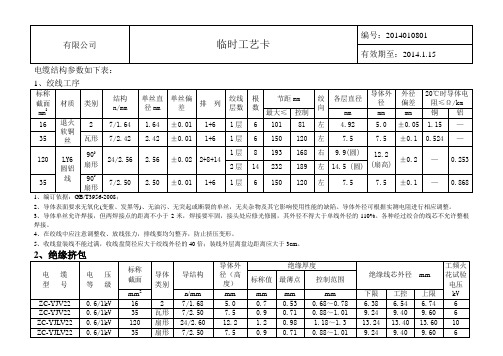

电缆工艺卡《模板》

电缆结构参数如下表:

2、导体表面要求无氧化(变紫、发黑等)、无油污、无突起或断裂的单丝,无夹杂物及其它影响使用性能的缺陷。

导体外径可根据实测电阻进行相应调整。

3、导体单丝允许焊接,但两焊接点的距离不小于2米,焊接要牢固,接头处应修光修圆,其外径不得大于单线外径的110%。

各种经过绞合的线芯不允许整根焊接。

4、在绞线中应注意调整收、放线张力,排线要均匀整齐,防止挤压变形。

5、收线盘装线不能过满,收线盘筒径应大于绞线外径的40倍;装线外层离盘边距离应大于3cm。

注:1、编制依据GB/T12706.1-2008;

2、线芯表面要求光滑、无焦粒,4芯电缆绝缘分色为:黄、绿、红、兰;4+1芯电缆绝缘分色为:黄、绿、红、兰、黑(小线芯),绝缘分色要清晰、均匀、无杂色。

3、控制绝缘平均厚度不小于上表中平均厚度要求,最薄点厚度不小于表中最薄点要求值。

线芯生产或复绕时需按表中工频火花试验电压要求进行工频火花试验检查,击穿点按产品质量规定进行修复或分段处理。

4、电缆绝缘料采用硅烷交联料,绝缘挤包后,绝缘线芯需进行蒸气交联,测量热延伸合格后再进行成缆绞合。

3、成缆和铠装

包应平整、无鼓包,搭接应紧密。

2、电缆钢带铠装应选用镀锌钢带,钢带平均厚度应不小于规定厚度,钢带上下两层搭盖率不小于50%,上层钢带的中心应在下层钢带间隙的中心,钢带绕包应平整、无漏包等不良现象。

2、电缆印字为:厂名、型号、电压等级、规格、米数,印字时,要保持一个完整印字的末端与下一个完整印字的首端距离不大于500mm。

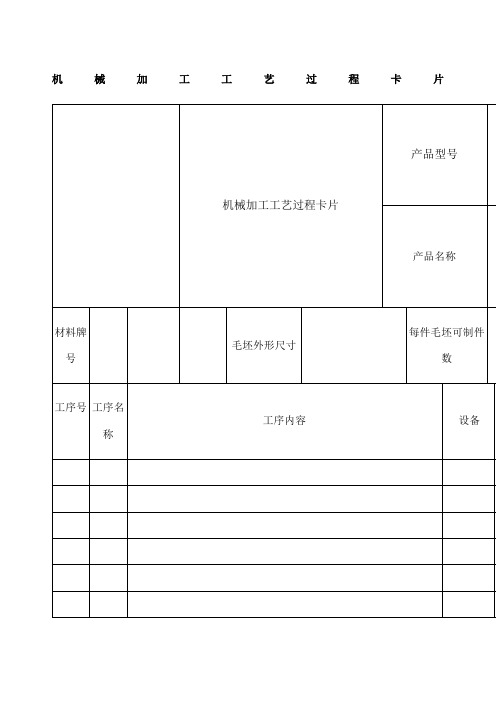

机械加工工艺过程卡模板

机械加工工艺过程卡片产品型号CA6140 零件图号

产品名称车床零件名称拨叉共1页第1页

材料牌号HT200 毛坯

种类

铸件毛坯外形尺寸

160mm×75

mm×80mm

每毛坯

可制件

数

1

每台

件数

1

备

注

工序号工序名称工序内容车间工段设备工艺装备

工时

准终单件

1 初检

2 扩孔、倒

角、粗铰、

精铰

铰Φ25孔钻床铰刀、卡尺、赛规

3 粗铣粗铣拨叉脚两端面、拨叉脚两前端面、拨叉

头侧面、导向槽外端面、导向槽内侧面、导

向槽底面

铣床端铣刀、游标卡尺

4 去毛刺去除全部毛刺钳工台平挫

5

中检赛规、百分表、卡尺等

6 半精铣精铣导向槽外端面、导向槽内侧面、拨叉脚

两端面、拨叉脚两前端面

铣床端铣刀、游标卡尺

7 镗孔拨叉脚内表面粗镗、倒角、半精镗车床卡尺、赛规

8 清洗清洗机

9 退火

10 终检按零件图样要求全面检查

描图

描校

底图号

装订号设计

日期审核

日期

标准化

日期

会签

日期

标记处数更改文件号签字日期标记处数更改文件号签字日期。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

容器组装工艺卡

产品名称

氮气储罐

产品编号

2011-55-C14

产品图号

51-0686-1

产品规格

Φ1200×3313×42

序号

工 序

工 艺 要 求

检验项目

检验员

日期

1

筒节与封头、连接法兰组对与焊接

班组确认组装各工件后,依据排版图进行筒节、封头、法兰组对,严格按照焊接工艺卡进行。

编 制

日 期

审 核

日 期

压力容器图纸会审记录

表:1-1

陕 西 化 建 设 备 制 造 公 司

产品名称

氮气储罐

图 号

51-0686-1

产品编号

2011-55-C14

工作压力MPa

10.2

工作温度℃

50

介 质

氮 气

容器类别

Ⅲ/A1

全容积

2.77m3

设计压力MPa

11

设计温度℃

60

焊缝系数

1.0/1.0

主体材料

产品图号

51-0686-1

产品名称

氮气储罐

数 量

2

产品编号

2011-55-C14

材料及状态

Q345R正火

编制: 年 月 日 审核: 年 月 日

表:1-5-1

陕 西 化 建 设 备 制 造 公 司

筒体工序流转卡1

产品图号

51-0686-1

产品名称

氮气储罐

件 号

4

产品编号

2011-55-C14

材料及状态

卷板机

b=

E=

6

焊接

铆焊

按焊接工艺要求加工坡口,坡口两侧30㎜范围内清理污物,然后按焊接工艺施焊,清除熔渣及焊接飞溅,补焊凹坑、咬边、弧坑等缺陷并修磨,并做MT检测,打焊工钢印,填写施焊记录,检验员检查外观质量。

7

校圆

铆焊

筒体校圆,要求最大最小直径差e≤12㎜,棱角度E≤5㎜。

卷板机

e=

8

检测

探伤室

按图纸要求进行机械加工。

牛头刨床

10

试验

理化室

按标准进行力学和机械性能试验。

试验机

11

报告

理化室

整理试验记录,出具试板理化报告。

编制: 年 月 日 审核: 年月 日

表:1-3-2

陕 西 化 建 设 备 制 造 公 司

试板工序流转卡2

产 品 图 号

51-0686-1

产品名称

氮气储罐

件 数

腐蚀裕度

1.5mm

设计单位

华陆工程科技有限责任公司

制造标准

GB150-1998、TSG R00004-2009、HG20584

存在问题:

1、经会审,设计单位的资质齐全。

2、设备装配尺寸合理,技术要求完整、合理,具有可加工性。

处理结果:

按图施工

审查人

日 期

审核人

日 期

技 术 交 底

表:1-2

乙炔/

氧气

4

卷筒

铆焊

按工艺规程要求滚卷钢板,筒体A类焊缝组对错边量b≤3㎜,棱角度E≤3.2㎜。

卷板机

5

焊接

铆焊

按焊接工艺要求加工坡口,坡口两侧30㎜范围内清理污物,然后按焊接工艺施焊,清除熔渣及焊接飞溅,补焊凹坑、咬边、弧坑等缺陷并修磨,填写施焊记录,检验员检验。

6

校圆

铆焊

筒体校圆,要求最大最小直径差e≤4㎜,棱角度E≤3.2㎜。

滚轮架

b=

E=

11

焊接

铆焊

要求同4条。

12

检测

探伤室

按探伤工艺对B类环焊缝分别进行100%检测,按JB/T4703.2-2005 标准,Ⅱ级合格。

射线机

编制: 年 月 日 审核: 年 月 日

表:1-5-2

陕 西 化 建 设 备 制 造 公 司

筒体工序流转卡2

产品图号

51-0686-1

产品名称

氮气储罐

射线机

编制: 年 月 日 审核: 年 月 日

陕 西 化 建 设 备 制 造 公 司

人孔筒节工序流转卡2

产品图号

51-0686-1

产品名称

氮气储罐

数 量

8

产品编号

2011-55-C14

材料状态

Q245R

编制: 年 月 日 审核: 年 月 日

陕 西 化 建 设 备 制 造 公 司

2

焊缝检测

依据施工图进行A、B类焊缝检测,检测比例及合格级别应符合图纸要求。

3

划线开孔

班组依据设备开孔方位图在设备上划线,质检部门检验合格后方可开孔。

4

接管组对、焊接

班组按施工图组对各接管,按焊接工艺卡进行焊接,按图纸要求进行无损检测并合格。

5

总检

质检科依据施工图纸对设备的外观进行总体检验,几何尺寸符合图纸要求,不得有漏焊零部件。

6

热处理

严格按照热处理工艺进行,热处理后不得在设备上施焊,产品试板需同炉热处理。

7

耐压(泄漏)试验

按照图纸要求对设备进行水压试验,试验压力为13.75MPa,技术监督部门监检确认。

8

除锈刷漆

经评审合格后,依照图纸要求对碳钢设备进行喷砂除锈,检验合格后,按照图纸要求进行刷(喷)漆。

9

包装

对设备法兰密封面,进行封闭包装,入库。

Q345R正火

序号

工序

部门

工序内容及技术要求

设备

工装

检验数据

操作者

检验员

日期

1

备料

库房

库房备有材质证明书、检验合格的δ=42 mm的Q345R正火钢板,要求材料表面不得有裂纹、结疤、夹渣、分层等缺陷。校对材料标记,实测钢板厚度。钢板按批复验,并逐张进行超声检测。

超声波探伤仪 超声波测厚仪

δ=

2

领料

库房

6、壳体所用钢板应逐张进行超声检测,按JB/T4730.3 UT-Ⅱ级为合格.设备A、B类焊接接头进行100%RT检测,按JB/T4730.2-2005 Ⅱ级合格, C、D类焊接接头进行100%MT检测,按JB/T4730.4-2005 Ⅰ级合格。人孔与筒体焊接接头坡口两侧表面按JB/T4730-2005做100%MT,Ⅰ级合格;吊耳与筒体的角焊缝按JB/T4730.4-2005做100%MT,Ⅰ级合格。

材料厂内编号;炉批号;

3

下料

铆焊

按排版图要求划线,库管员作好材料标记移植,检验员确认后,按线下料。筒体理论下料尺寸为3902×2000×42。

乙炔/

氧气

4

坡口加工

机加工

按焊接工艺卡中坡口型式加工坡口。

铣边机

5

卷筒

铆焊

按工艺规程要求滚卷钢板,筒体A类焊缝组对错边量b≤3㎜,棱角度E≤5㎜。筒体纵缝延长部位点固定试板、引息弧板,定位焊长度20~50㎜,间距150~200㎜。由持证焊工完成。

超声波探伤仪 超声波测厚仪

δ=

2

领料

库房

材料厂内编号:,炉批号:。

3

下料

铆焊

库管员应该作好材料标记,铆工按图纸尺寸及排板要求划线,检验员检查确认后,按线下料。

乙炔/氧气

4

坡口加工

机加工

按焊接工艺卡中坡口型式加工双U型坡口,钝边6mm。

铣边机

5

组对

铆焊

在筒体纵缝延长部位组对焊接试板,错边量b≤3㎜,棱角度E≤5㎜。

数 量

1

产品编号

2011-55-C14

材料及状态

Q345R正火

3902

42

φ1200

2000

编制: 年 月 日 审核: 年 月 日

陕 西 化 建 设 备 制 造 公 司

人孔筒节工序流转卡1

产品图号

51-0686-1

产品名称

氮气储罐

件 号

18

产品编号

2011-55-C14

材料状态

Q245R

序号

工序

部门

工序内容及技术要求

设备

工装

检验数据

操作者

检验员

日期

1

备料

库房

库房备有材质证明书、检验合格的δ=12mm的Q245R钢板,要求材料表面不得有裂纹、结疤、夹渣、分层等缺陷。校对材料标记,实测钢板厚度。

卡尺

2

领料

库房

材料厂内编号;

炉批号;

3

下料

铆焊

按排版图要求划线,库管员作好材料标记移植,检验员确认后,按线下料。筒体理论下料尺寸为1942×280×12。

(3)作封头入厂检验标记、材料标记移植。

样板/

测厚仪

7

检测

探伤室

按探伤工艺对封头拼接焊缝进行100 %RT检测,按JB/T4703.2标准,Ⅱ级合格。

8

坡口

铆焊/金工

按零件图要求加工封头端面坡口。

立式车床

编制: 年 月 日 审核: 年 月 日

1-4-2

陕 西 化 建 设 备 制 造 公 司

椭圆封头工序流转卡2

b=

E=

6

检测

探伤室

按探伤工艺对焊缝进行100﹪RT检测,按JB/T4730.2-2005标准Ⅱ级合格。

射线机

7

划线

铆焊

试板随炉进行热处理后,按试板工艺要求划线,侧弯2个,拉伸1个,常温冲击3个,具体下料尺寸见下页。剩下的部分试板做好标记,收好备用。

直尺

8

下料

铆焊

按线下试样坯料。

乙炔/氧气

9

加工

金工