二、气液分离器的选型

气液旋流器离心式分离器设计

气液旋流器离心式分离器设计介绍本文档旨在设计一种气液旋流器离心式分离器。

该分离器可用于将气体和液体分离,并具有高效率和可靠性。

设计原理气液旋流器离心式分离器基于离心力和旋流效应来实现气体和液体的分离。

当气体和液体混合进入分离器时,它们会在旋流器中形成旋转流动。

由于离心力的作用,液体会向外运动,被收集在分离器的外部。

而气体则沿着分离器的中心轴进一步向上排出。

设计要素1. 旋流器尺寸旋流器的尺寸是设计中的关键要素。

尺寸过小可能会导致分离效率降低,而尺寸过大则增加了设备的造价和能耗。

根据实际需求和操作参数,确定合适的旋流器尺寸。

2. 进出口形状和位置进出口的形状和位置会影响气体和液体在旋流器中的流动。

合理设计进出口形状和位置,可以提高分离效率和减少能耗。

需要根据具体情况选择最佳的进出口设计。

3. 分离器材料分离器的材料应具有良好的耐腐蚀性和耐压性能,以确保长期稳定运行并避免材料损坏。

根据分离介质的特性选择合适的材料,例如不锈钢、聚合物等。

4. 出口管道设计出口管道的设计对于分离效果和气体排放起着重要作用。

必须确保出口管道与旋流器的连接处无泄漏,并能够有效排出气体。

设计步骤1. 确定分离器的工作条件和需求。

2. 根据工作条件和需求,选择合适的旋流器尺寸和材料。

3. 设计进出口形状和位置,确保流动性和分离效果。

4. 设计出口管道,确保无泄漏和顺畅排出气体。

5. 检查设计是否符合安全和环保要求。

6. 制作设计图纸和说明文档,并提交给相关部门进行评审。

结论气液旋流器离心式分离器是一种高效率和可靠性的气液分离设备。

通过合理的设计和选择适当的工艺参数,可以实现高效的气液分离和能源节约。

在设计过程中,需要考虑旋流器尺寸、进出口形状、分离器材料和出口管道等要素。

最终的设计应符合安全和环保要求,并通过评审批准后开始制造。

储液器和气液分离器的选型

储液器和气液分离器的选型

1、储液器的选型

高压储液器的容量是按整个制冷系统每小时制冷剂循环量的1/3-1/2来选取的,而且储存制冷剂的最大量不超过本身容积的80%,选择高压储液器容积可按下式计算:

V=(1/2~1/3)qmv3’/0.7~0.8

式中:V-储液器的容积(m3)

qm-系统中制冷剂的循环流量kg/h

v3’-冷凝温度下液体制冷剂的比体积 m3/kg

2、气液分离器的选型

气液分离器的选型时一般考虑能容纳50%机组的充灌量。

气液分离器筒径计算公式:

D=(4qv,th/πω)1/2

式中:D-筒体直径(m)

qv,th-压缩机理论输气量 m3/s

ω-气液分离器内气体流速,一般取0.5m/s。

筒体高度H=(3-4)D

风冷热泵机组用干式蒸发器也要配气液分离器。

丝网除沫器的设计计算..

储气—气液分离容器的工艺计算1.气液分离器的选用1.1 对湿饱和蒸汽进行气液分离的目的从气源流入储气罐的蒸汽为湿饱和蒸汽,湿蒸汽中含有一定量的液态水颗粒,这将会对饱和蒸汽的精确计量造成不利的影响。

为提高饱和蒸汽中气相质量含率,改善饱和蒸汽的计量精度,需要在储气罐中设置气液分离装置,滤除饱和蒸汽中的液态水颗粒。

1.2 不同类型气液分离器及其适用情况目前工业当中最常用的共有两种类型的气液分离设备,分别为立/卧式重力分离器和立/卧式丝网分离器。

重力分离器通常用于液体颗粒直径大于200m μ的气液分离,对于直径较小的液体颗粒则分离效果较差;而丝网分离器可以有效分离气体中直径大于3m μ~5m μ的液体颗粒。

湿蒸汽中液态水颗粒直径一般在数十至数百微米量级,若采用重力分离器则难以完全滤除,因此宜采用丝网分离器对湿饱和蒸汽进行气液分离。

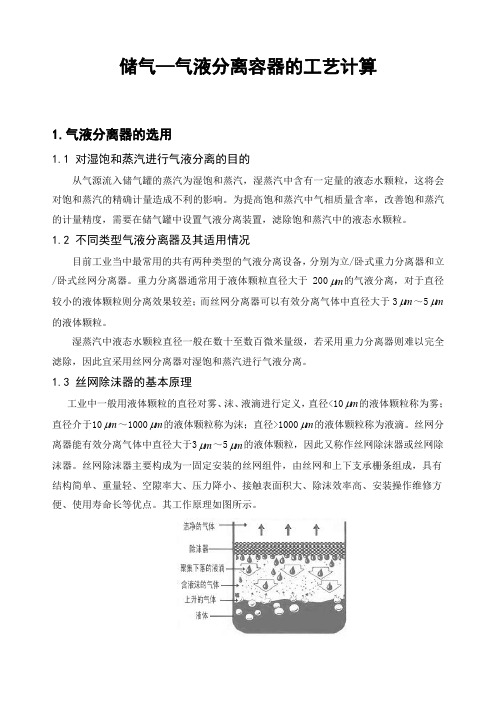

1.3 丝网除沫器的基本原理工业中一般用液体颗粒的直径对雾、沫、液滴进行定义,直径<10m μ的液体颗粒称为雾;直径介于10m μ~1000m μ的液体颗粒称为沫;直径>1000m μ的液体颗粒称为液滴。

丝网分离器能有效分离气体中直径大于3m μ~5m μ的液体颗粒,因此又称作丝网除沫器或丝网除沫器。

丝网除沫器主要构成为一固定安装的丝网组件,由丝网和上下支承栅条组成,具有结构简单、重量轻、空隙率大、压力降小、接触表面积大、除沫效率高、安装操作维修方便、使用寿命长等优点。

其工作原理如图所示。

当带有液体颗粒的气体以一定速度上升通过丝网时,由于雾沫上升的惯性作用,雾沫与丝网细丝相碰撞而被附着在细丝表面上。

细丝表面上雾沫的扩散、雾沫的重力沉降,使雾沫形成较大的液滴并沿着细丝流至网丝的交接点处。

细丝的可润湿性、液体的表面张力及细丝的毛细管作用,使得液滴越来越大,当聚集的液滴大到其自身产生的重力超过气体的上升力与液体表面张力的合力时,液滴就会脱离细丝而下落至容器底部。

丝网除沫器对气体中雾沫颗粒的捕集效率达98%-99.8%,气体通过丝网除沫器后基本上不含雾沫。

气液分离器类型的

气液分离器类型的1. 气液分离器类型的介绍气液分离器是一种用于将气体和液体分离的设备,广泛应用于工业生产过程中。

它的主要作用是通过不同的分离原理,将气体和液体分离开来,从而实现对气体和液体的有效处理和管理。

根据不同的设计和应用要求,气液分离器可以分为多种类型。

2. 常见的气液分离器类型在工业领域中,常见的气液分离器类型包括以下几种:2.1 重力分离器重力分离器是一种利用物料在重力作用下的沉降速度差异来实现气液分离的设备。

它通常采用垂直布置的结构,通过减小气体和液体速度差、增加分离室高度等方法,使得液滴或颗粒在分离室内沉降,从而将气体和液体分离开来。

2.2 离心分离器离心分离器是一种利用离心力来使气体和液体分离的设备。

它通过高速旋转机械部件,将气体和液体分离开来。

离心分离器具有分离效果好、设备结构简单、操作方便等优点,广泛应用于化工、制药、食品等领域。

2.3 过滤分离器过滤分离器是一种通过过滤作用将气体和液体分离的设备。

它采用滤材过滤的方式,通过不同滤材的孔径选择,将气体中的固体颗粒或液体滴聚集在滤材上,使气体和液体分离开来。

过滤分离器适用于处理小颗粒物料或需要高纯度气体的场合。

2.4 萃取分离器萃取分离器是一种通过相溶性差异将气体和液体分离开来的设备。

它通常采用萃取剂与被处理物料接触,通过物料在两相之间的传质过程,将气体和液体分离开来。

萃取分离器广泛应用于化工、石油、环保等领域中的萃取、吸收等工艺。

3. 气液分离器的选择与设计在选择和设计气液分离器时,需考虑以下几个因素:3.1 分离效果分离效果是衡量气液分离器好坏的重要指标。

不同类型的气液分离器在分离效果上有所差异,因此需要根据具体的应用要求选择适合的分离器类型。

3.2 处理能力处理能力是指气液分离器能够处理的气体和液体流量。

根据工艺的需求,需选择处理能力适当的分离器,以确保其能够满足工艺过程中的流量要求。

3.3 设备尺寸和成本设备尺寸和成本是选择和设计气液分离器时需要考虑的因素之一。

气-液分离器设计

4

SLDI 233A14-98

得 ALA = Ab + 2A1 = 0.107 + 2 × 0.4 = 0.289

ATOT

ATOT

3.14

查图2.5.1—5得 hLA = 0.333,从最低液位经2min后得到液面高度为 DT

hLA = 0.333 × DT = 0.333× 2000 = 666mm(hLA即是图中h)

2

SLDI 233A14-98

a) 入口接管

两相入口接管的直径应符合式(2.2.2—3)要求。

式中

ρG uP2 <1000Pa

(2.2.2—3)

up——接管内流速,m/s; рG——气体密度,kg/m3。

由此导出

式中

DP>3.34×10-3(VG+VL)0.5

ρ

0. 25 G

(2.2.2—4)

VG、VL——分别为气体与液体体积流量,m3/h; DP——接管直径,m。

低液位(LL)与高液位(HL)之间的距离,采用式(2.2.2—2)计算

式中

HL

=

VLt 47.1D2

(2.2.2—2)

HL——液体高度,m;

t——停留时间,min;

D——容器直径,m; VL——液体体积流量,m3/h。

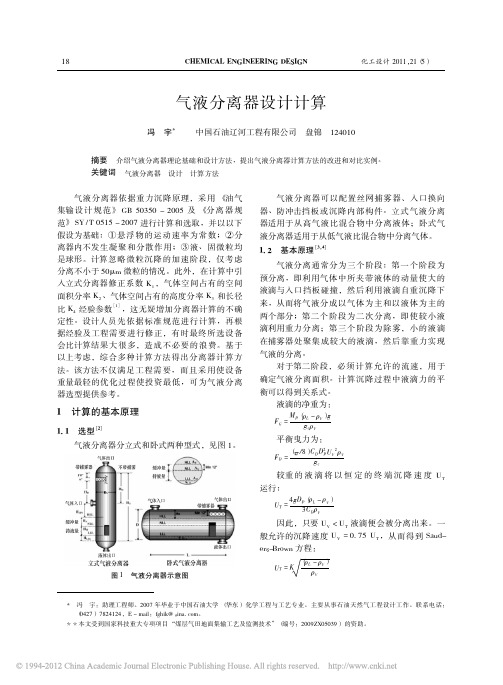

气、液

图2.2.2 立式重力分离器 停留时间(t)以及釜底容积的确定,受许多因素影响。这些因素包括上、下游设备的工艺要求以及停 车时塔板上的持液量。当液体量较小时,规定各控制点之间的液体高度最小距离为100mm。表示为:LL(低 液位)-100mm-LA(低液位报警)-100mm-NL(正常液位)-100mm-HA(高液位报警)-100mm-HL(高液位)。 2.2.2.3 接管直径

气液分离器

气液分离器气液分离器在热泵或制冷系统中的基本作用是分离出并保存回气管里的液体以防止压缩机液击。

因此,它可以暂时储存多余的制冷剂液体,并且也防止了多余制冷剂流到压缩机曲轴箱造成油的稀释。

因为在分离过程中,冷冻油也会被分离出来并积存在底部,所以在气液分离器出口管和底部会有一个油孔,保证冷冻油可以回到压缩,从而避免压缩机缺油。

气液分离器的基本结构见图,主要分为立式,卧式和带回热装置,在一些小系统如冰箱,会用一些铜管做一个简单的气液分离器,如图右下角。

气液分离器的工作原理是带液制冷剂进入到气液分器时由于膨胀速度下降使液体分离或打在一块挡板上,从而分离出液体。

气液分离器的设计和使用必须遵循以下原则:1.气液分离器必须有足够的容量来储存多余的液态制冷剂。

特别是热泵系统,最好不要少于充注量的50%,如果有条件最好做试验验证一下,因为用节流孔板或毛细管在制热时节流,可能会有70%的液态制冷剂回到气液分离器。

还有高排气压力,低吸气压力也会让更多的液态制冷剂进入气液分离器。

用热力膨胀阀会少一些,但也可能会有50%流到气液分离器,主要是在除霜开始后,外平衡感温包还是热的,所以制冷剂会大量流过蒸发器而不蒸发从而进入气液分离器。

在停机时,气液分离器是系统中最冷的部件,所以制冷剂会迁移到这里,所以要保证气分有足够的容量来储存这些液态制冷剂。

2.适当的回油孔及过滤网保证冷冻油和制冷剂回到压缩机。

回油孔的尺寸要尽量保证没液态制冷剂回流到压缩机,但也要保证冷冻油尽量可以回到压缩机。

如果是运行中气液分离器中存有的液态制冷剂,推荐使用直径0.040 in (1.02mm),,如果是因为停机制冷剂迁移到气液分离器推荐使用0.055 in (1.4mm)(谷轮的应用工程手册是直接给出-0.050 in -1.3 mm,并给出一般气液分离器是-3.2mm。

当然如果有条件也可能用试验优化这个尺寸,以达到最好效果。

还有过滤网,谷轮推荐使用不小于30X30目(0.6mm孔径),这里推荐使用50X60 目,这里好象有点矛盾,不过考虑到在中国空调安装的水平,特别是分体式的安装,经常会有杂质进入系统,所以用大点孔径会稳妥些。

气液分离器设计计算

空间,然后计 算 分 离 器 的 长 度, 以 满 足 持 液 量 和

波动的要求, 以 利 于 气 液 的 分 离。 可 见 卧 式 分 离

器尺寸的计算方法是一个反复迭代的过程。根据

体积平衡可以得到:

VH + VS = L ( AT - AVD + ALLL )

持液量和液体波动体积可以通过停留时间和

摘要 介绍气液分离器理论基础和设计方法,提出气液分离器计算方法的改进和对比实例。 关键词 气液分离器 设计 计算方法

气液分离器依据重力沉降原理,采用 《油气 集输 设 计 规 范》 GB 50350 - 2005 及 《分 离 器 规 范》 SY / T 0515 - 2007 进行计算和选取,并以以下 假设为基础: ①悬浮物的运动速率为常数; ②分 离器内不发生凝聚和分散作用; ③液、固微粒均 是球形。计算 忽 略 微 粒 沉 降 的 加 速 阶 段, 仅 考 虑 分离不小于 50μm 微粒的情况。此外,在计算中引 入立式分离器修正系数 K1,气体空间占有的空间 面积分率 K2、气体空间占有的高度分率 K3 和长径 比 K4 经验参数[1],这无疑增加分离器计算的不确 定性。设计人 员 先 依 据 标 准 规 范 进 行 计 算, 再 根 据经验及工程需要进行修正,有时最终所选设备 会比计算结 果 大 很 多, 造 成 不 必 要 的 浪 费。 基 于 以上考虑,综合多种计算方法得出分离器计算方 法。该方法不 仅 满 足 工 程 需 要, 而 且 采 用 使 设 备 重量最轻的优化过程使投资最低,可为气液分离 器选型提供参考。

DV 2

( ft)

最小取 6in。

( 7) 计算高液位到入口管嘴中心的高度:

HLIN = 12 + dN ( 带入口转向器)

气液旋流器旋流式分离器设计

气液旋流器旋流式分离器设计气液旋流器(Cyclone Separator)是一种常用的分离设备,适用于气体与液体或固体的分离。

它利用气体流体在旋转中的离心力,将气体中的液体或固体从气体中分离出来。

气液旋流器旋流式分离器设计的目的是提高分离效率和设备性能。

下面将详细介绍气液旋流器昂旋流式分离器的设计要点和设计原理。

1.几何形状:旋流器通常采用圆柱形状,顶部有一个圆锥形状的缓冲区。

这样设计可以提供旋转气流的平滑过渡,减少液体或固体的旋转速度。

2.尺寸:旋流器的尺寸是根据处理流量和所需的分离效率来确定的。

一般来说,较大的旋流器具有较高的分离效率,但也会增加设备的体积和成本。

3.进口和出口:旋流器的进口和出口尺寸和形状对于分离效率至关重要。

进口应该设计为旋转气流的平滑流入,出口应该设计为旋转气流的平滑流出,以避免液体或固体携带入气体中。

4.材料选择:旋流器的材料应该选用耐腐蚀性能好的材料,以适应处理流体的化学性质。

常见的材料有不锈钢、碳钢和聚合物等。

1.旋流效应:气液旋流器中的气体流体在旋转中会产生离心力,使得液体或固体被迅速分离出来。

离心力使得较重的物质靠近旋流器的外壁,而较轻的物质则靠近旋流器的中心。

2.颗粒沉降:在旋流器中,重的颗粒由于离心力的作用会沿着旋流器的壁面下降,并最终被固定在旋流器的底部。

而轻的颗粒则会顺着气流带到旋流器的顶部,再由出口排除。

3.液体回流:在旋流器的底部,设计了一个缓冲区,使得分离的液体可以回流到旋流器的底部,并进一步沉淀下来。

这样可以避免液体随着气流流出旋流器,提高分离效率。

总之,气液旋流器旋流式分离器的设计要点包括几何形状、尺寸、进口和出口设计以及材料选择。

其设计原理是利用旋转气流产生的离心力实现气体与液体或固体的分离。

通过合理的设计和选择适当的操作条件,可以提高气液旋流器旋流式分离器的分离效率和设备性能。