影响系数法

第二章(多自由度系统的运动微分方程)详解

k11 k 21 kN1

k1 j k2 j k Nj

k1N k2 N k NN

刚度影响系数 kij :第 j 个自由度产生单位位移,其他自由度位移为零时, 需要在第i 自由度处沿着位移方向施加的力。

用影响系数法建立系统的运动微分方程

【例】用影响系数法写出图示系统的刚度矩阵。

多自由度振动系统

Piezoelectric actuator

基于压电作动器的垂尾抖振主动抑制 (此系统有一、两千个自由度(3D实体单元) )

Z Y

X

第二章: 多自由度系统的运动 微分方程

第二章:多自由度系统的运动微分方程

第一讲:

1.建立多自由度系统运动微分方程的 各种方法的概述 2.用牛顿第二定律列写系统的运动微 分方程 3.用影响系数法建立系统的运动微分 方程

F1 1

k3

m2

k2 (d11 d21 )

m1

k2 (d11 d21 ) k1d11 1

d 21 k2 (d11 d21 )

F2 0

d11

k3d21

k2 k3 k1k2 k1k3 k2 k3 k2 k1k2 k1k3 k2 k3

m2

d 21

k2 (d11 d21 ) k3d21 0

上次课内容回顾

3.刚度影响系数

刚度影响系数 kij :第 j 个自由度产生单位位移,其他自由度位移为零时, 需要在第 i 自由度处沿着位移方向施加的力。

4.柔度影响系数

柔度影响系数 dij :第 j 个自由度上作用单位力,其他自由度作用力为零时,

在第 自由度上产生的位移。 i

5.刚度矩阵和柔度矩阵的关系

关于FP法和经验系数法对比说明

三、校正效果对比

详细 从表中可以看出,采用多元回归法校正基体效应的效果明显比其他方法 好,四个主元素测量结果的平均相对误差是最小的,只有Ni元素的平均相对 误差偏大。经过分析发现出现这样的结果是因为此次研究的铬镍不锈钢主 元素含量段固定,而多重回归法的优点就在于只要有与样品相似的足够多 的标样,且标样中各元素的含量范围可覆盖所要分析试样中的含 量,就可以获得很佳的结果。这主要因为在计算影响系数时,它与实验及操 作过程有直接关系,是用标样的含量和强度通过线性或非线性回归的方法 求得,所有求得的影响系数虽然没有明确的物理意义,但包含了元素间吸收 增强效应、物理效应、化学效应总体对浓度的影响。但是需要大量标样否 则,预测效果很差,当标样较少或者标样含量范围没有完全覆盖,不适合用多 元回归法。 从上表得出基本参数法的测量结果也很好,但是计算过程很复杂,需要 准确的知道各种物理常数和参数,包括原级与次级射线荧光强度分布、荧 光产额、质量吸收系数,吸收跃迁因子、谱线分数,仪器的几何因子即入射 角和出射角等,其几何因子由仪器厂家给出。所以基本参数法的最大特点 每次迭代计算量大,校正结果受基本参数等不确定度影响较大。

二、校正方法

基本参数法

对于无限厚试样,基本参数法以Sherman和Shiraiwa,等推导的X射线荧 光的理论公式为基础。Criss,等首先将这一理论公式用于分析元素的浓度 计算,鉴于绝大多数分析对象而言,三次X射线荧光强度的影响可予忽略,所 以目前基本参数法的计算公式中通常只包括一次和二次劳光强度的计算。 根据X射线荧光强度的理论公式,在公式中所用的几何因子、原级谱分 布、各种基本参数(焚光产额、质量吸收系数、吸收限跃迁因子和谱线分 数)、探测器效率均准确的情况下,可以通过测得试样中诸组分的纯元素强 度,计算出试样中各组分的含量,由于参数有误差,因此,目前基本参数法仍 然需要通过标准样品的组成含量计算出理论强度,并将各组分的理论强度 和实际测量的强度进行比较后,方可对试样进行分析。 基于物理参数及几何因子的数值均有不可忽略的误差,因此,要进行强 度和含量的绝对换算是很难获得理想结果的,解决办法是将X射线强度表 示成与纯元素的相对强度,也可以用有多个元素的标准样品代替纯元素样, 欲从相对强度计算待测试样中组分的含量,就需要用迭代法。

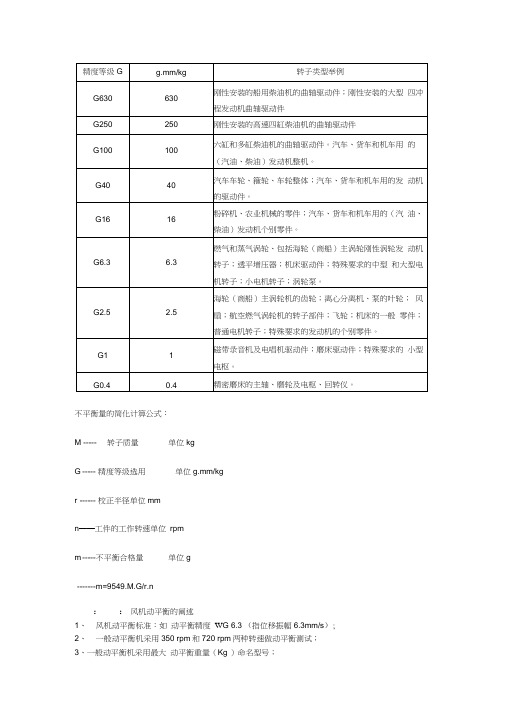

不平衡量计算方法

不平衡量的简化计算公式:M ----- 转子质量单位kgG ----- 精度等级选用单位g.mm/kgr ------ 校正半径单位mmn——工件的工作转速单位rpmm ----- 不平衡合格量单位g------- m=9549.M.G/r.n::风机动平衡的阐述1、风机动平衡标准:如动平衡精度W G 6.3 (指位移振幅6.3mm/s);2、一般动平衡机采用350 rpm和720 rpm两种转速做动平衡测试;3、一般动平衡机采用最大动平衡重量(Kg )命名型号;4、动平衡方法:加重平衡和去重平衡;平衡对象:轴,风轮,皮带轮和其它转子6、平衡的原因:一个不平衡的转子将造成振动和转子本身及其支撑结构的应力(应力:材料内部互相拉推的力量,即作用与反作用力);7、平衡的目的:A, 增加轴承寿命;B, 减少振动;C, 减少杂音;D, 减少操作应力;E, 减少操作者的困扰和负担;F, 减少动力损耗;G, 增加产品品质;H, 使顾客满意。

&不平衡的影响A, 只有一个传动组件的不平衡会导致整个组合产生振动,在转动所引起的振动会造成轴承、轴套、轴心、卷轴、齿轮等的过大磨损,而减少其使用寿命;B, 一旦很高的振动出现,则在结构支架和外框产生应力,经常导致其整个故障;C, 且被支架结构吸收的能量会使得等效率的减低;D, 振动也会经由地板传给邻近的机械,会严重影响其精确度或正常功能。

9、不平衡的原因:不平衡为转子(风轮、轴心或皮带轮等)的重量分布不均匀。

一、叶轮产生不平衡问题的主要原因叶轮在使用中产生不平衡的原因可简要分为两种:叶轮的磨损与叶轮的结垢。

造成这两种情况与引风机前接的除尘装置有关,干法除尘装置引起叶轮不平衡的原因以磨损为主,而湿法除尘装置影响叶轮不平衡的原因以结垢为主。

现分述如下。

1. 叶轮的磨损干式除尘装置虽然可以除掉烟气中绝大部分大颗粒的粉尘,但少量大颗粒和许多微小的粉尘颗粒随同高温、高速的烟气一起通过引风机,使叶片遭受连续不断地冲刷。

多自由振动系统拉格朗日与影响系数法

k2 (x1

x2 )

0

L x&2

L x2

m2&x&2 k2 (x2

x1) k3x3

0

m1

m2

&x&x&&12

k1 k2

k2

k2 k3 k2

x1 x2

0 0

拉格朗日法是建立微分方程一种简单的 方法:先求出系统的动能、势能,进而 得出质量矩阵和刚度矩阵

优点:系统的动能和势能都是标量,无需 考虑力的方向。

k11 k1 k2 , k21 k2 , k31 0

只考虑动态 :

由受力分析得知,为维持这种状态 ,在各个坐标上施加 的力应是:

因此,质量矩阵为: 运动微分方程为:

2.位移方程—柔度影响系数法

用柔度系数法建立系统的微分方程:

0 L 0 1 0 L 0T

Kx P, x 0 L 0 1 0 L 0T

k11 L

P

k21

L

L L

kn1

L

k1 j L k2 j L LL knj L

0

k1n k2n L

M

0

1

k1 k2 L

j j

knn

0 M

knj

0

施加的外力在数值上正式刚度矩阵K的第j列,其中Kij (i=1…n)是在第i个坐标上施加的力。

第一章 振动理论基础

1.1 振动系统简介 1.2 单自由度系统 1.3 多自由度系统 1.4 连续振动系统 1.5 随机振动

11

多自由度系统微分方程的建立

一:牛顿第二定律

解:建立如图所示坐标系,原点取在各自静平衡位置。受 力分析:

建立运动微分方程: 矩阵形式:

第二章(多自由度系统的运动微分方程)详解

k3u2

c1u1

m1

c2 (u2 u1 ) c2 (u2 u1 )

m2

c3u2

受力分析时假定两质量块均沿着坐标的正方向运动.因为这样在受力分析 时容易确定所受力的大小和方向,不容易出错.

根据牛顿第二定律,得到系统的运动方程:

m1u1 k1u1 k2 (u2 u1 ) c1u1 c2 (u2 u1 ) f1 (t ) m2u2 k2 (u2 u1 ) k3u2 c2 (u2 u1 ) c3u2 f2 (t )

Mu(t ) Cu(t ) Ku(t ) f (t )

返回

用影响系数法建立系统的运动微分方程

1.总体思路

刚度影响系数 柔度影响系数 影响系数法 阻尼影响系数

K

D

C

M

质量影响系数

用影响系数法建立系统的运动微分方程

2.刚度影响系数

0

Ku f

Mu Cu Ku f

0 第j行 k1 j 0 k 2j 1 0 k Nj 0

0, u2 1

u1 0

u2 1

k12

m1

k2

k2

k22

m2

k3

k12 k2

k22 k2 k3 k1 k2 k2 刚度矩阵: K k 2 k2 k3

k11 K k21

k12 k22

用影响系数法建立系统的运动微分方程

激振力向量

Mu(t ) Cu(t ) Ku(t ) f (t )

多自由度系统运动微分方程的一般形式

建立多自由度系统运动微分方程的各种方法的概述

影响系数法在引风机现场动平衡中的分析与应用

影响系数法在引风机现场动平衡中的分析与应用摘要:本文旨在深入探讨影响系数法在引风机现场动平衡中的分析与应用。

本文概述了对影响系数进行前期预测的原理和方法,并通过实例说明了影响系数法在引风机现场动平衡中的应用及优势。

研究表明,采用影响系数法分析引风机现场动平衡问题,可以从多个方面解决动平衡问题,大大提高工作效率、节省时间和成本。

关键词:影响系数法;引风机;现场动平衡正文:引风机的现场动平衡是一项极其重要的任务,它必须保证引风机的运转稳定性和振动是否超出预定的范围,例如Vibration Severity指标(VS)。

因此,需要对引风机现场动平衡进行及时有效的分析和处理,以确保引风机的稳定性和可靠性。

影响系数法是对引风机现场动平衡中常用的一种分析方法,它可以有效预测并分析引风机振动,从而更好地控制引风机现场动平衡。

首先,影响系数通过测量现场的动平衡条件来计算,然后根据实际动平衡情况,通过调整影响系数来优化实际的动平衡条件,并且可以估算出预期的振动水平。

本文从理论和实践的角度深入探讨了影响系数法在引风机现场动平衡中的分析与应用。

实例说明,影响系数法可以有效解决现场动平衡问题,同时可以大大提高工作效率、节省时间和成本。

综上所述,本文介绍了影响系数法在引风机现场动平衡中的应用,并指出了其优势和局限性,为引风机运行安全提供可靠的技术保障。

影响系数法也可以用于现场动平衡的优化,以改善当前系统的性能。

首先,通过计算动平衡条件下的影响系数,可以快速准确的判断系统的动平衡状态。

同时,可以通过改变影响系数来达到优化系统的目的,从而有效抑制振动噪声。

此外,影响系数法还可以用于风扇的在线检测和诊断,它可以实时监测风扇的运行状况,从而定位和解决存在的动平衡问题。

另外,通过影响系数法,可以准确掌握风扇轴承状态,从而实现及时更换轴承和轴承维护,保持风扇的正常运转状态。

总之,影响系数法是一种高效的引风机现场动平衡分析与应用方法,它可以从多种方面解决动平衡问题,有助于风扇的快速、准确的动平衡,大大提高工作效率、节省时间和成本,确保风扇的可靠运行。

影响系数法

实用文档

影响系数法

影响系数法步骤

所谓的现场动平衡使用的方法,比较常用的就是影响系数法。

1、首先测转频的振幅和相位。

2、测量该设备时要知道该设备为刚性还是柔性转子,是有区别的,工作转速是

在临界转速前运行还是在临界转速后运行,加试重的方法是不一样的,具体情况具体分析。

3、通过振幅的大小及相位的位置,在该位置加试重(也就是欠量),试重的一般

追寻以下公式:WP=0.15MS÷R(N/3000)2

WP为实验质量(g)

M为转子的质量(kg)

R为加试重的半径(mm)

S为原始振动幅值(um)

N为平衡转速(r/min)

通过计算得出大约需试配重的重量。

4、测取加试重后的振幅和相位。

5、计算出设备应加重量和位置。

当转子的长度大于半径时,可能要通过双面平衡才能达到满意的效果。

1、双面的动平衡需要选两个加重平面及两个测振点。

2、测量两个测点的初始振动,在两个面同时加试重,得出两面的振动和相位。

也可单面逐个试加配重,视情况灵活运用。

测出振动的幅值和相位。

3、计算出需要加双面的重量和相位。

现场动平衡大约需要1—2次的配重,一般就可比较满意。

也有特殊情况,3次基本解决。

影响系数法在高速轴系动平衡中的研究与应用

manufacturers cannot provide a unified approach for the dynamic balancing of their own products because the lack of relevant theoretical

research. Based on the summary of the existing theories, the influence coefficient method which can be used for the dynamic balancing of

长久以来,双面动平衡以其操作方便、简单可靠的

优点,在主轴产品的设计及加工中占据了主导地位,几

乎可以满足大部分产品的性能要求。然而,随着工业水

平和市场要求的提高,转子结构的复杂程度和过去已不

可同日而语,如轴径比极大的细长轴、转速与精度超高

图1

柔性转子等、对工况有严格要求的特殊实验用轴。对于

单面动平衡法矢量图

无配重原始振动值 V0 (bm),然后停机并在 Sk 校准平面内

增加合适的配重 Qk,之后再测出 M 点振动值为 Vk (bm),

双平面影响系数法的思路和单面影响系数法一脉相

承 [10],但是需要建立 2 个与主轴垂直的校准平面 (1,

2) 和 2 个检测平面 (A1,A2),如图 2 所示。

具体操作方法为:传感器记录无配重时 2 个测量面

high-speed spindle were studied, including single-plane influence coefficient method and double-plane influence coefficient method and

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

影响系数法步骤

所谓的现场动平衡使用的方法,比较常用的就是影响系数法。

1、首先测转频的振幅和相位。

2、测量该设备时要知道该设备为刚性还是柔性转子,是有区别的,工作转速是

在临界转速前运行还是在临界转速后运行,加试重的方法是不一样的,具体情况具体分析。

3、通过振幅的大小及相位的位置,在该位置加试重(也就是欠量),试重的一般

追寻以下公式:WP=0.15MS÷R(N/3000)²

WP为实验质量(g)

M为转子的质量(kg)

R为加试重的半径(mm)

S为原始振动幅值(um)

N为平衡转速(r/min)

通过计算得出大约需试配重的重量。

4、测取加试重后的振幅和相位。

5、计算出设备应加重量和位置。

当转子的长度大于半径时,可能要通过双面平衡才能达到满意的效果。

1、双面的动平衡需要选两个加重平面及两个测振点。

2、测量两个测点的初始振动,在两个面同时加试重,得出两面的振动和相位。

也可单面逐个试加配重,视情况灵活运用。

测出振动的幅值和相位。

3、计算出需要加双面的重量和相位。

现场动平衡大约需要1—2次的配重,一般就可比较满意。

也有特殊情况,3次基本解决。